3.3. Вскрытие цилиндров

П

Снимается «обшива» турбины. С цилиндров и корпусов подшипников турбины убираются: контрольно-измерительные приборы, электропроводка исполнительных механизмов и сами механизмы.

Перед вскрытием цилиндров должна быть удалена изоляция турбины. Изоляция ЦВД и ЦСД снимается полностью, так как в процессе ремонта производится зачистка под контроль металла цилиндров.

В первую очередь необходимо выполнить разборку изоляции в районе фланцев горизонтальных разъемов цилиндров, чтобы не задерживать начало разборки крепежа цилиндров и вскрытие цилиндров.

После этого разбираются присоединительные трубопроводы: пароперепускные трубы, трубопроводы отсосов пара из уплотнений, обогрева фланцев и шпилек и другие; разбираются узлы регулирования и парораспределения.

До вскрытия цилиндров в обязательном порядке необходимо выполнить следующие работы:

вскрыть корпуса подшипников;

вскрыть сами подшипники;

разобрать муфты роторов; перед разборкой муфт должно быть замерено осевое положение роторов относительно корпусов подшипников.

Перечисленные работы должны быть выполнены для того, чтобы при подъеме крышки цилиндра, в случае возникновения задевания ее за ротор и, вследствие этого, подъема ротора вместе с крышкой, не погнуть ротор.

П

Все снимаемые при разборке детали маркируются.

Маркировка деталей производится краской. На шпильках и гайках литых цилиндров указывается их номер в соответствии с чертежом и сторона установки. На диафрагмах и обоймах указывается номер ступени и верхняя или нижняя половина (в дополнение к номеру, выбитому на каждой детали). Дополнительная маркировка сегментов уплотнений не производится (клеймение производится только в случае замены сегментов).

У турбин производства ХТЗ цилиндры опираются на опорные площадки стульев лапами верхних половин цилиндров, поэтому при разборке цилиндров высокого и среднего давления их нижние половины переводятся на технологические прокладки.

Во фланцевых соединениях цилиндров высокого и среднего давления современных турбин действуют значительные усилия, поэтому затяжка (и соответственно разборка) крепежа диметром 64 мм и более производится «на горячо» с применением специальной оснастки (шпильконагревателей) и контролем удлинения шпилек. Нагрев до образования зазора между торцом гайки и плоскостью подрезки осуществляется в течение 20. 30 мин. После нагрева отвертывание гайки производится с помощью ключа с рычагом 1,0. 1,5 м. Отвертывание гайки ударами кувалды по рукоятке ключа не допускается.

После разборки крепежа снимается верхняя половина корпуса цилиндра с помощью специальных грузоподъемных приспособлений — «траверс»; на рис. 3.14 показан пример траверсы, применяемой для турбин ХТЗ. Перед подъемом крышки краном ее предварительно приподнимают на несколько миллиметров отжимными болтами. При подъеме необходимо контролировать отсутствие перекосов и смещений верхней половины цилиндра относительно нижней.

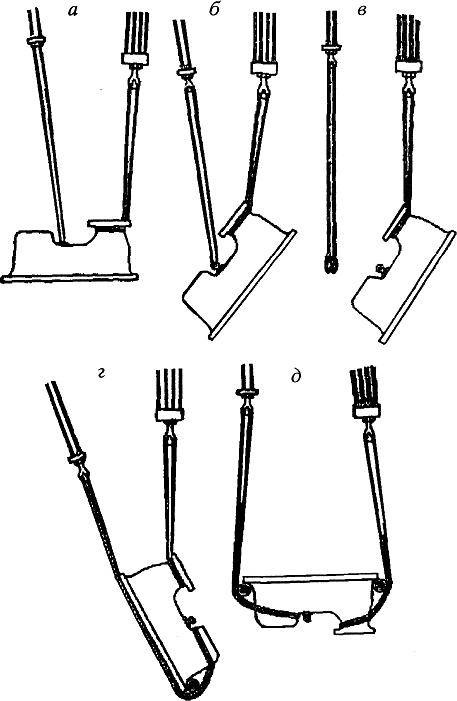

Рис. 3.15. Пример кантовки крышки цилиндра двумя крюками мостового крана

Снятая верхняя половина цилиндра устанавливается на площадке на шпальную выкладку или специальные подставки. При необходимости выполнения работ по фланцу разъема крышки цилиндра, расточкам под установку уплотнений, диафрагм и другим элементам, находящимся внутри крышки, осуществляется ее кантовка. Кантовка верхней половины представляет собой достаточно сложную и ответственную операцию; на рис. 3.15 в качестве примера показан вариант

кантовки крышки цилиндра.

После вскрытия верхней половины цилиндра производится разборка верхних половин деталей проточной части цилиндра (обойм диафрагм, диафрагм и обойм уплотнений).

В некоторых технологиях на ремонт при вскрытии турбины предусматривается выполнение замеров тепловых зазоров по верхним половинам деталей проточной части статора. В связи со значительным окалинообразованием и солевым заносом расточек деталей, а также возможностью их повреждения до ревизии всех узлов проточной части этого делать не рекомендуется.

Перед разборкой деталей нижних половин проточной части должен быть снят паспорт проточной части цилиндра. При этом замеряются все осевые и радиальные зазоры между деталями статора и ротора; полученные величины заносятся в специальные формуляры.

Проверяется центровка роторов, положение роторов в масляных расточках корпусов

подшипников, замеряются зазоры в подшипниках.

К выемке роторов и разборке нижней половины проточной части турбины можно приступать только после проведения перечисленного комплекса мероприятий.

Из нижних половин цилиндров в обязательном порядке необходимо вынимать все детали проточной части для ревизии и ремонта. Оставлять без ревизии и ремонта детали проточной части категорически запрещается!

Источник

Без надувательства: почему ломаются турбины, и как их ремонтируют

Он был запатентован в далеком 1911 году, прошел долгий путь от авиации до Формулы-1 и, наконец, получил свое место на автомобильном конвейере лишь в 1977 году на Saab, после чего медленно, но уверенно продвигался на все ведущие предприятия по производству автомобилей, сломив, в конце концов, даже таких апологетов атмосферных двигателей, как BMW. Да, сегодня речь пойдет о турбокомпрессоре. В этот раз рассмотрим основные проблемы этого узла, возможные неисправности и процесс ремонта оных.

Кратко об устройстве и работе

В се гениальное просто. Правда, это относится к самой идее – концепции, так сказать, турбокомпрессора. Многим инженерам не давала покоя расходуемая впустую энергия вылетающих из выпускного коллектора отработанных газов. Наконец один из них (Альфред Бюхи) все-таки создал конструкцию, в которой на одном валу были установлены два колеса с крыльчатками – компрессорное и турбинное. Поместив вал с колесами в корпус, он получил турбокомпрессор.

Так, на турбинное колесо попадали вылетающие через выпускной коллектор отработанные газы и раскручивали его, а вместе с ним и компрессорное колесо, благодаря которому атмосферный воздух под давлением подавался во впускной коллектор. Компрессорное и турбинное колеса имеют свои корпусы, называемые еще «улитками», вал на втулках помещен тоже в свой корпус, который называют «картриджем». В последний подводится моторное масло для смазки, а иногда и охлаждающая жидкость для дополнительного охлаждения. Сам вал, на котором установлены турбина и компрессор, чаще вращается на подшипниках скольжения – втулках из бронзы. Есть варианты и на подшипниках качения, но такие турбокомпрессоры имеют очень высокую стоимость.

Для контроля за частотой вращения турбины, а, следовательно, и давлением наддува установили перепускной клапан (wastegate), который при необходимости сбрасывает часть отработанных газов в обход турбины. Управляется этот клапан с помощью актуатора, который может быть вакуумным или с электрическим сервоприводом. На впуске же установлен байпасный клапан, призванный перенаправлять воздух обратно на вход компрессора в моменты закрытия дроссельной заслонки. Кстати, знаменитый «пщщщ» при переключении передач в фильме «Форсаж» – это работа заменителя байпаса – блоу-офф клапана (blow-off). Именно при его работе избыток воздуха столь эффектно отправляется в атмосферу.

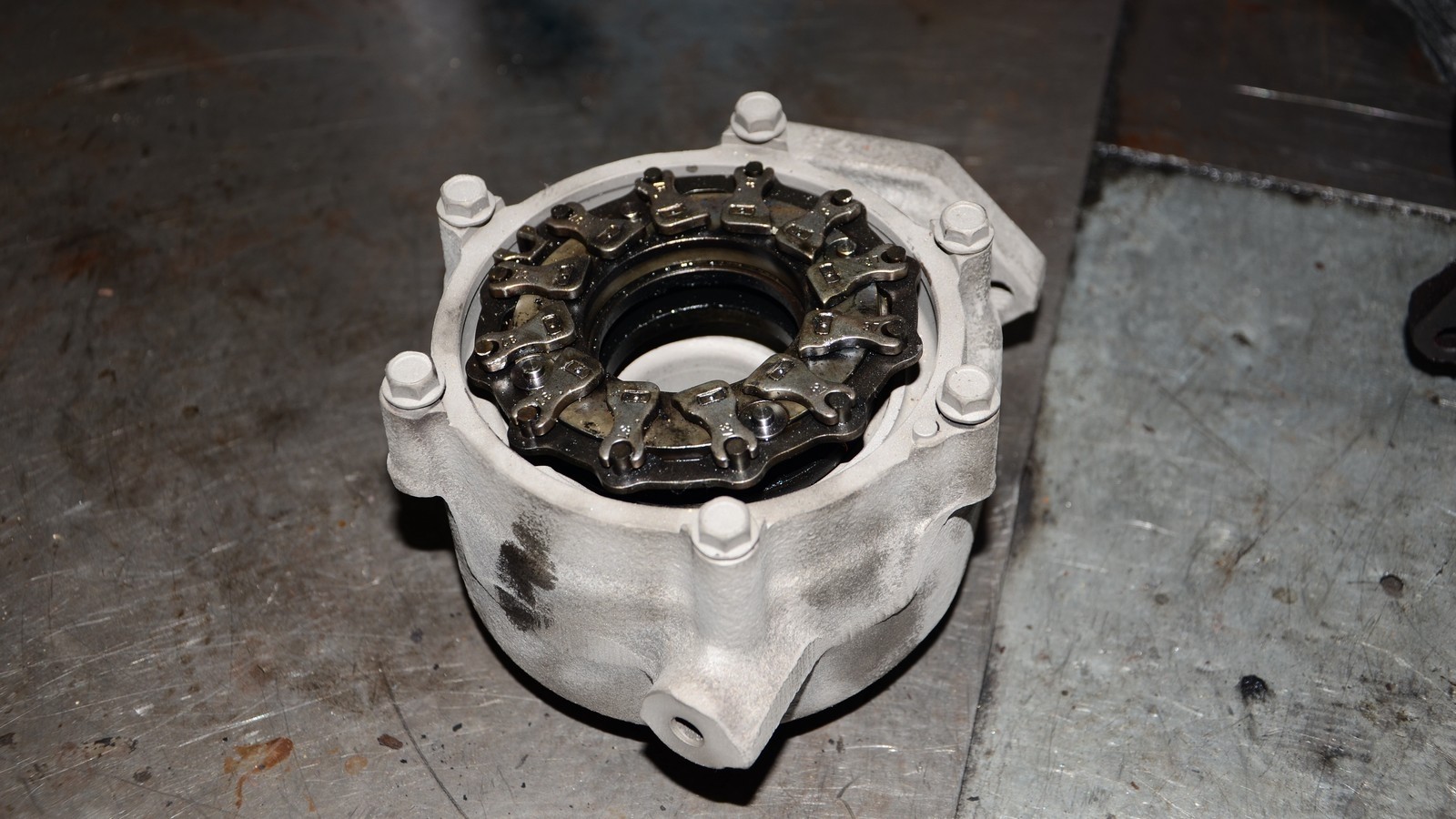

Но никто и ничто не стоит на месте, а потому те, кому не нравилась грубая работа перепускного клапана, решили, что неплохо было бы управлять направлением потока отработанных газов. Так появились турбокомпрессоры с изменяемой геометрией. Внутри корпуса турбинного колеса установлены по кругу направляющие лопатки, которые при помощи специального механизма изменяют свое расположение, по-разному направляя поток отработанных газов на лопатки турбинного колеса. Тем самым регулируется частота вращения турбины в зависимости от нагрузки на двигатель.

В рамках этого материала мы не будем рассматривать ни сдвоенные, ни комбинированные системы наддува, так как на сегодня главное – понять, какие проблемы могут возникнуть, и как они решаются.

Что может поломаться

Так, например, при попадании посторонних предметов или пыли во впускной трубопровод могут разрушиться лопатки компрессорного колеса.

Что-либо подобное случается и с лопатками турбинного колеса, а вместе с ним и лопатками изменяемой геометрии, если таковые имеются.

Масляное голодание, неправильный подбор масла, перегрев, нарушение регламента замены моторного масла – все это приводит к износу рабочих поверхностей вала турбокомпрессора.

Износ может стать причиной заклинивания системы изменения геометрии турбины.

Возможны заклинивания актуаторов привода перепускного и байпасного клапанов, которые управляются ЭБУ двигателя.

Из-за чрезмерных перегрузок есть вероятность деформации вала турбины. Все перечисленное – только основные причины. Выявленное же в процессе ремонта может неприятно удивить, ведь турбина – это высоконагруженный агрегат, и причин выхода из строя может быть множество.

Как понять, что с турбокомпрессором проблемы

Базовых признаков только два – потеря тяги или такая тяга, которой не было раньше. При потере тяги сервисмен первым делом «грешит» на турбину, потому что она – одна из самых уязвимых единиц под капотом. Крутится порой до 150 000 об/мин, с одной стороны греется, с другой – охлаждается, а потому если тяга на авто куда-то начала пропадать, то подозрение в первую очередь падет на нее. Все остальное можно узнать только после снятия турбокомпрессора с автомобиля.

Предварительно мастер просто обязан выполнить диагностику всех систем, чтобы убедиться в том, что ни один из датчиков не вышел из строя, и нет ни одного места, через которое воздух попадал бы во впускной коллектор в обход системы впуска.

Есть еще один момент – это шум турбины высокой частоты, почти писк, который зачастую говорит о слишком большом осевом или радиальном люфте вала турбокомпрессора. Двигатель при этом может тянуть, как и прежде, но время жизни турбины резко начинает стремиться к нулю.

А теперь о том, что касается тяги, нехарактерной для двигателя – то есть, если вы вдруг обнаружили, что больше нет турбоямы и чего-то подобного, и автомобиль «на подрыве» всегда. Такие признаки могут говорить о том, что перепускной клапан (wastegate) заклинило, отработанные газы не сбрасываются, и оттого турбина качает воздух по полной, повышая давление наддува. «Подрыв» – это хорошо, но он может закончиться прогоранием поршня или клапанов из-за перегрузки. Так что следите за «характером» своего автомобиля.

После снятия турбокомпрессора

Все, что описано выше, касается исключительно диагностики до снятия турбины с двигателя. Теперь же представим, что мастер провел диагностику и выдал неутешительный вердикт, что скорее всего проблемы связаны именно с турбокомпрессором. В этом случае механик демонтирует его и отправляет на участок дефектовки и ремонта.

Теперь начинается самое интересное. Первое, на что смотрит мастер, – это компрессорное и турбинное колеса и состояние корпуса турбинного колеса. По нагару и саже на впуске корпуса турбины мастер может приблизительно сориентировать, что является их причиной – может, «заливает» форсунка, или износились поршневые кольца, отчего в наддув гонит масло из картера двигателя. Осмотром же турбинного и компрессорного колес можно выявить чрезмерный износ оных, как в нашем случае.

В идеале каждая из лопаток должна проходить рядом с корпусом с минимальным зазором – слишком большой зазор означает потери. Далее мастер на ощупь проверяет люфт вала турбины.

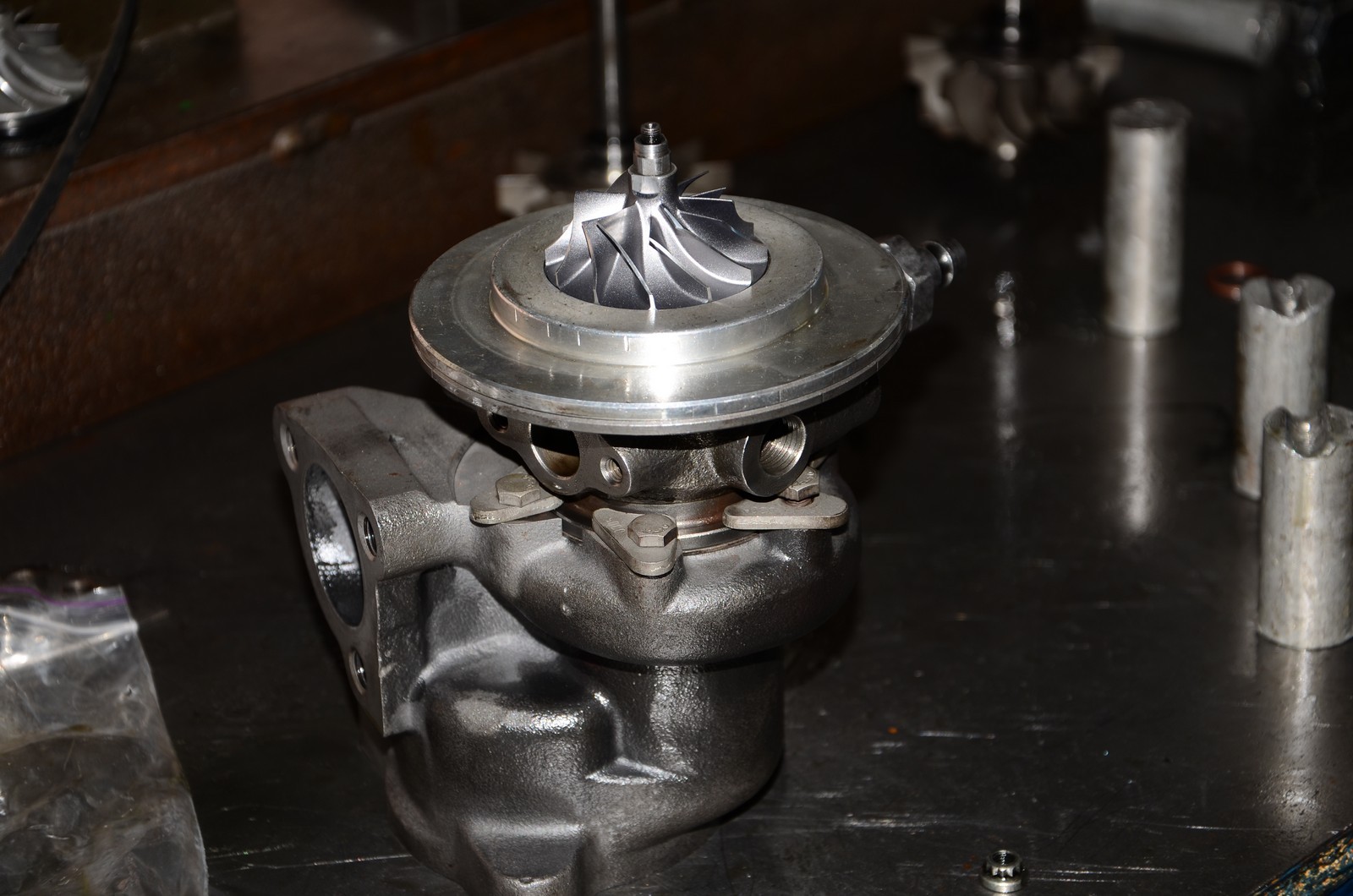

Почему на ощупь? Да потому, что люфта практически не должно быть, причем ни радиального, ни осевого. Далее следует разборка. Ничего сложного в ней нет: болты и гайки долой – и вот уже «улитки» отдельно, картридж отдельно. Далее мы отвернули гайку крепления компрессорного колеса и сняли его, после чего вал извлекли из картриджа. Втулки – выпрессовали. Вот по сути и вся разборка. Турбинное колесо, к слову, образует с валом одну неразъемную деталь.

Все элементы корпуса турбокомпрессора отправляются на пескоструйную очистку.

Рабочие элементы отправляются на обмер – там, в частности, измеряется диаметр вала в местах установки втулок. При необходимости заменяется компрессорное колесо. Если с валом или с турбинным колесом все плохо, то поможет только замена. Помимо этого, при проверке подают разрежение и проверяют работу актуаторов. Если же актуатор электрический, его проверяют с помощью соответствующих диагностических приборов.

Ремонт турбины

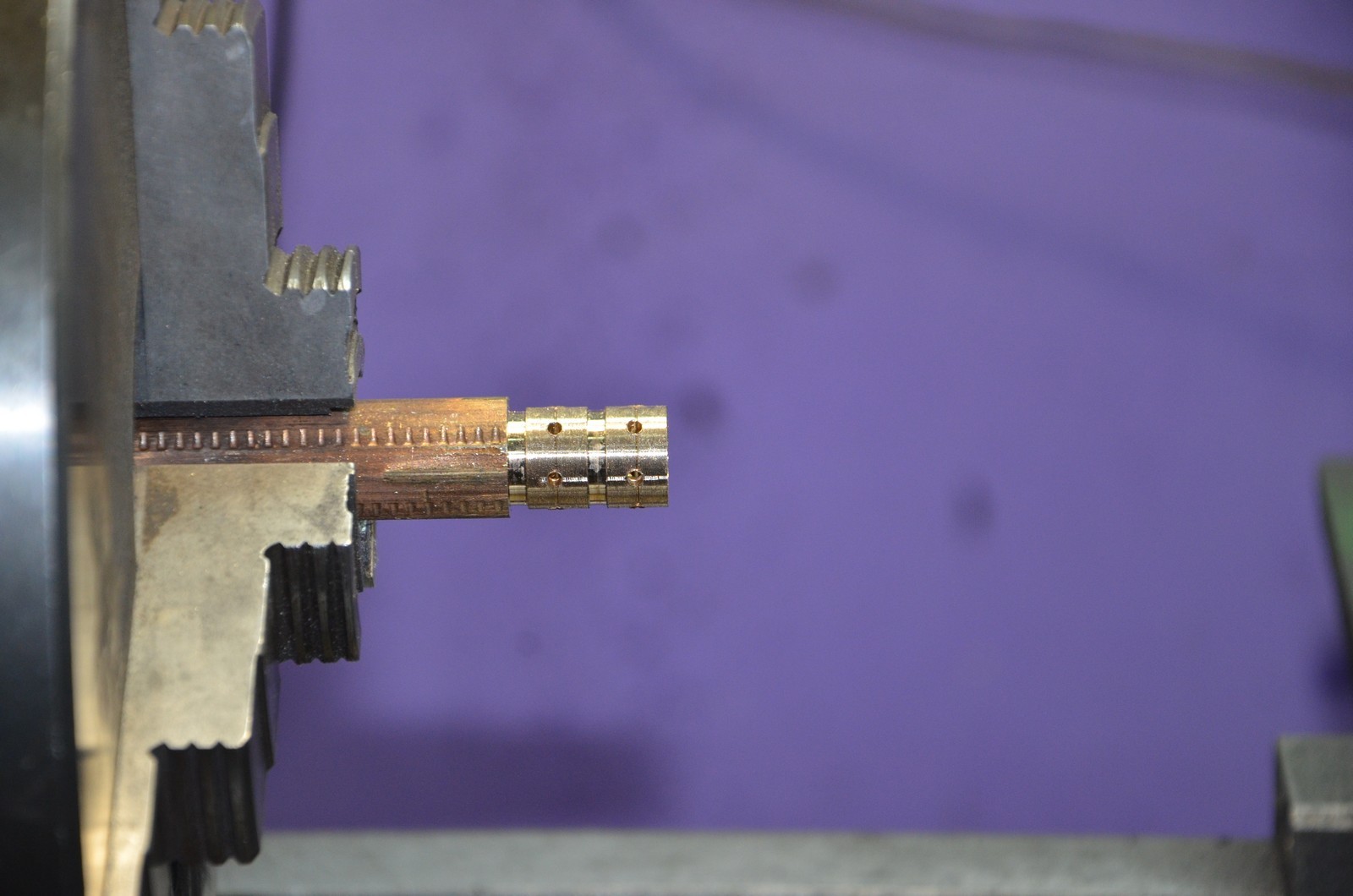

Если поверхности вала изношены в пределах допустимого, то их шлифуют, если вне пределов – заменяют. После шлифовки снова измеряют наружный диаметр и вытачивают под него втулки.

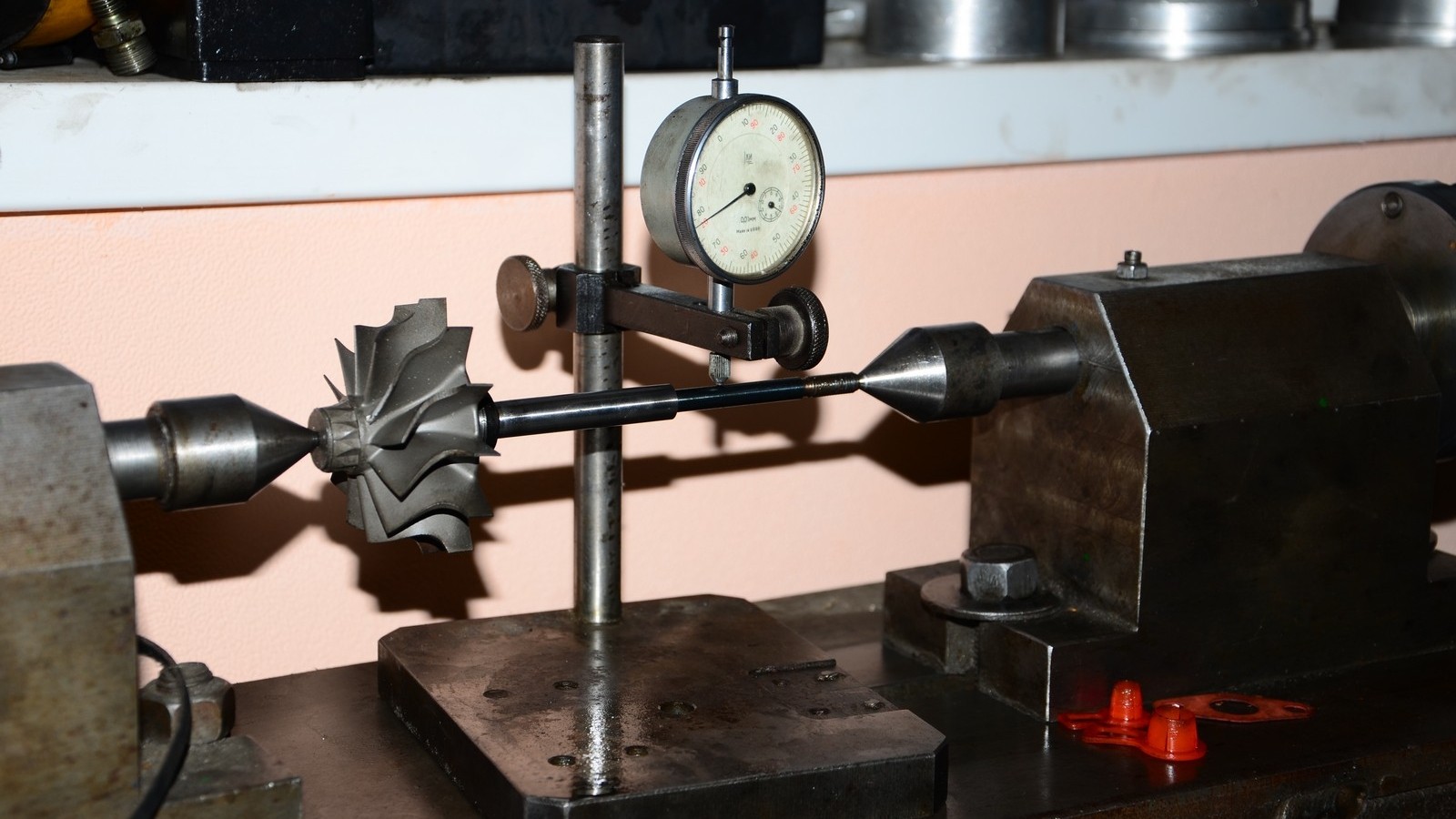

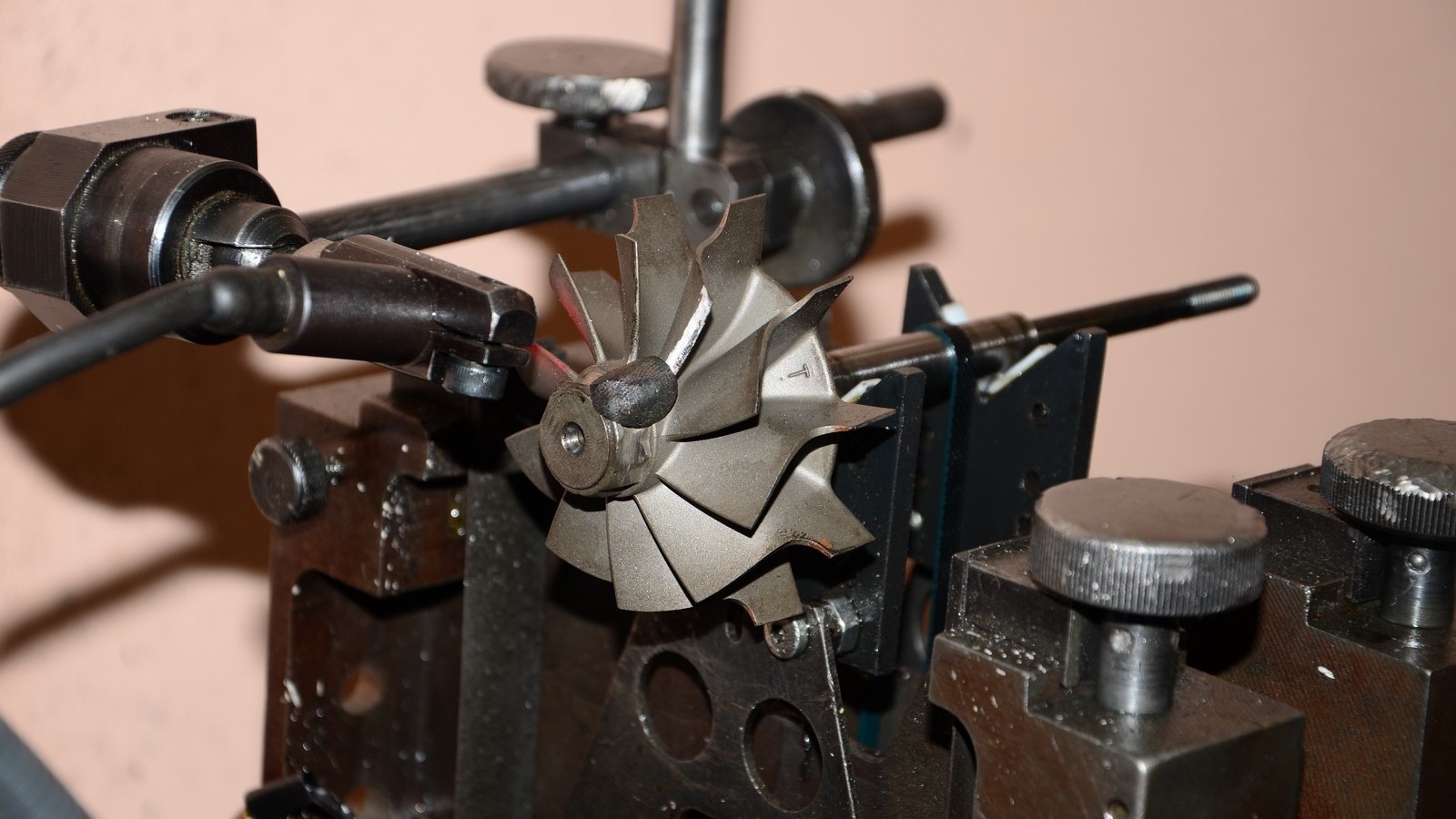

Затем вал отправляют на проверку его биения – и никакого диссонанса или нарушения технологии здесь нет. Дело в том, что вал можно условно разделить на две части – рабочую, на которую установлены втулки, и часть, на которую установлено компрессорное колесо. Последняя не может быть отшлифована из-за того, что компрессорные колеса, как запчасти, поставляются только в номинальных размерах. Шлифовка вала пусть и на малую долю, но изменит его диаметр. А изменение зазора между валом и колесом недопустимо. Потому мастер ставит вал на специальный стенд с индикатором часового типа и, вращая его, определяет точки деформации.

Затем с помощью специальных инструментов и молотка правит его. Правит до тех пор, пока не добьется почти идеальных результатов по биению.

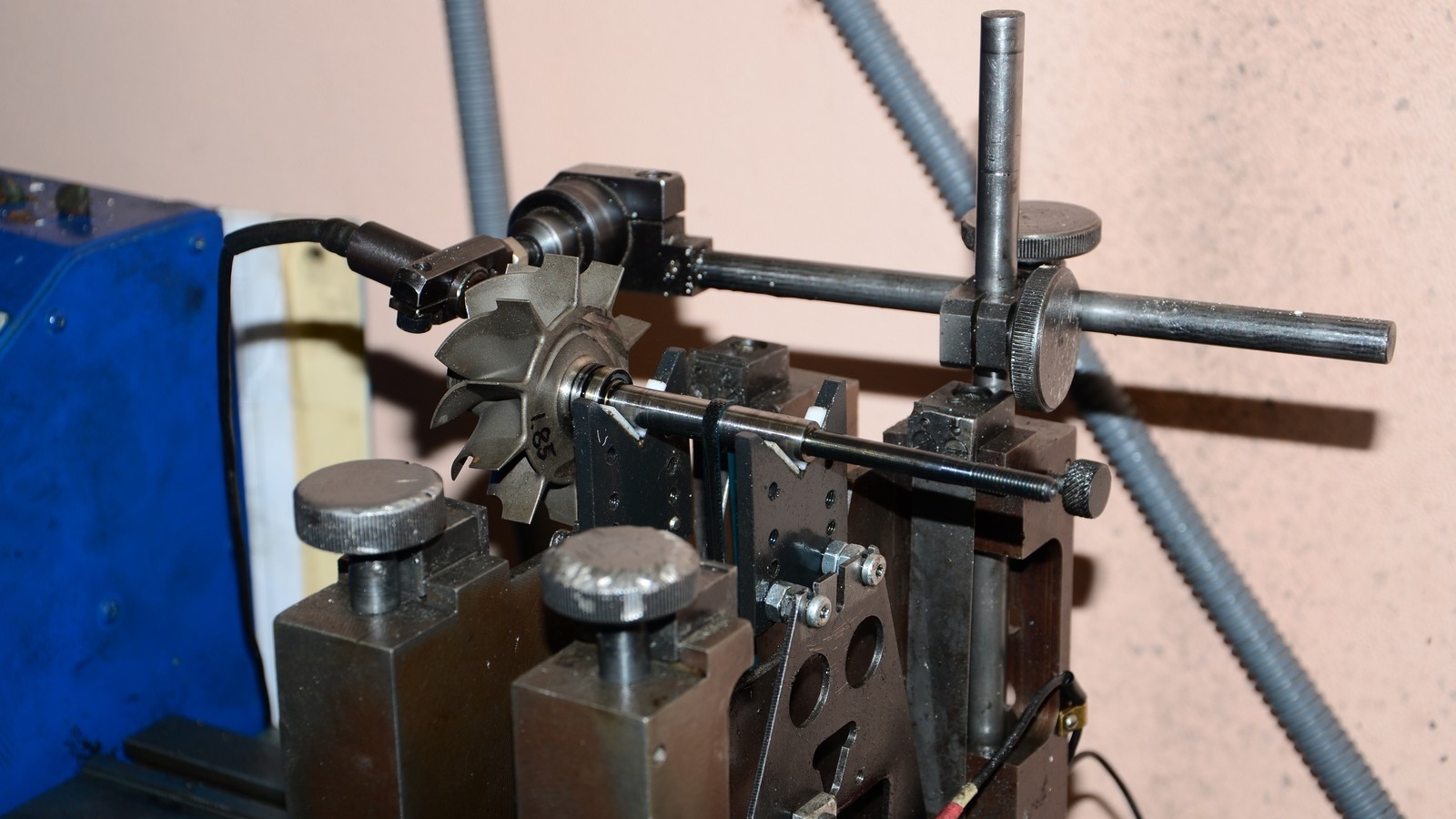

После правки вал отправляется на балансировку. Процесс этот сам по себе интересный. На специальный стенд ставят вал, на него накидывают приводной ремень, который и прижимает вал к опорам. На турбинное колесо наносится метка, а напротив него ставится лазерный датчик частоты вращения. После включения приводного электромотора вал раскручивается до определенных оборотов, чтобы откалибровать стенд. Затем мастер прилепляет небольшой кусок пластилина напротив метки турбинного колеса и снова включает стенд. Потом лепит приблизительно такой же кусок пластилина с обратной стороны турбинного колеса, но напротив первого куска.

После этого мастер включает стенд, доводит обороты до требуемых и выключает. По итогам процедуры на экране дисплея стенда выводятся приблизительные точки дисбаланса вала с весом материала, который необходимо удалить для балансировки.

Глядя на эти точки, мастер немного стачивает поверхность гайки турбинного колеса.

Затем вал снова отправляется на стенд – и весь процесс повторяется по кругу, пока не будут достигнуты требуемые показатели.

После удачной балансировки мы ставим на вал уже подготовленные втулки и собираем то, что называют картриджем – корпус вала.

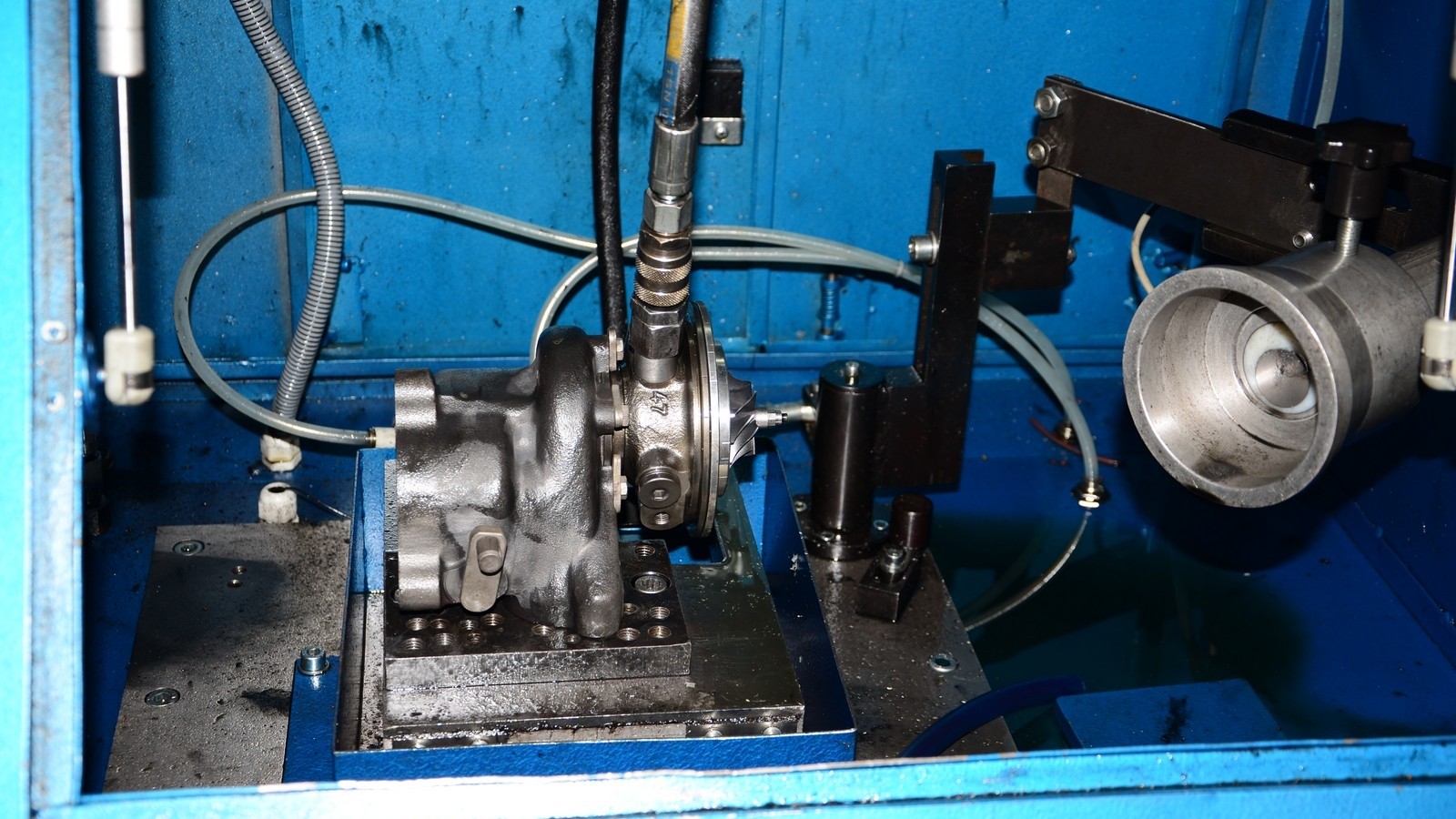

Турбину почти полностью собирают – лишь без установки «улитки» компрессора.

В таком виде ее устанавливают на стенд для окончательной проверки перед сборкой.

Гайку крепления компрессорного колеса предварительно намагничивают специальным магнитом. Делают это с целью снятия показаний работы вала – его частоты вращения и биения. Установка на стенд подразумевает подключение подачи масла и холодного сжатого воздуха. На стенде мастер раскручивает турбину до частоты немного выше рабочей, проверяя основные показатели работы.

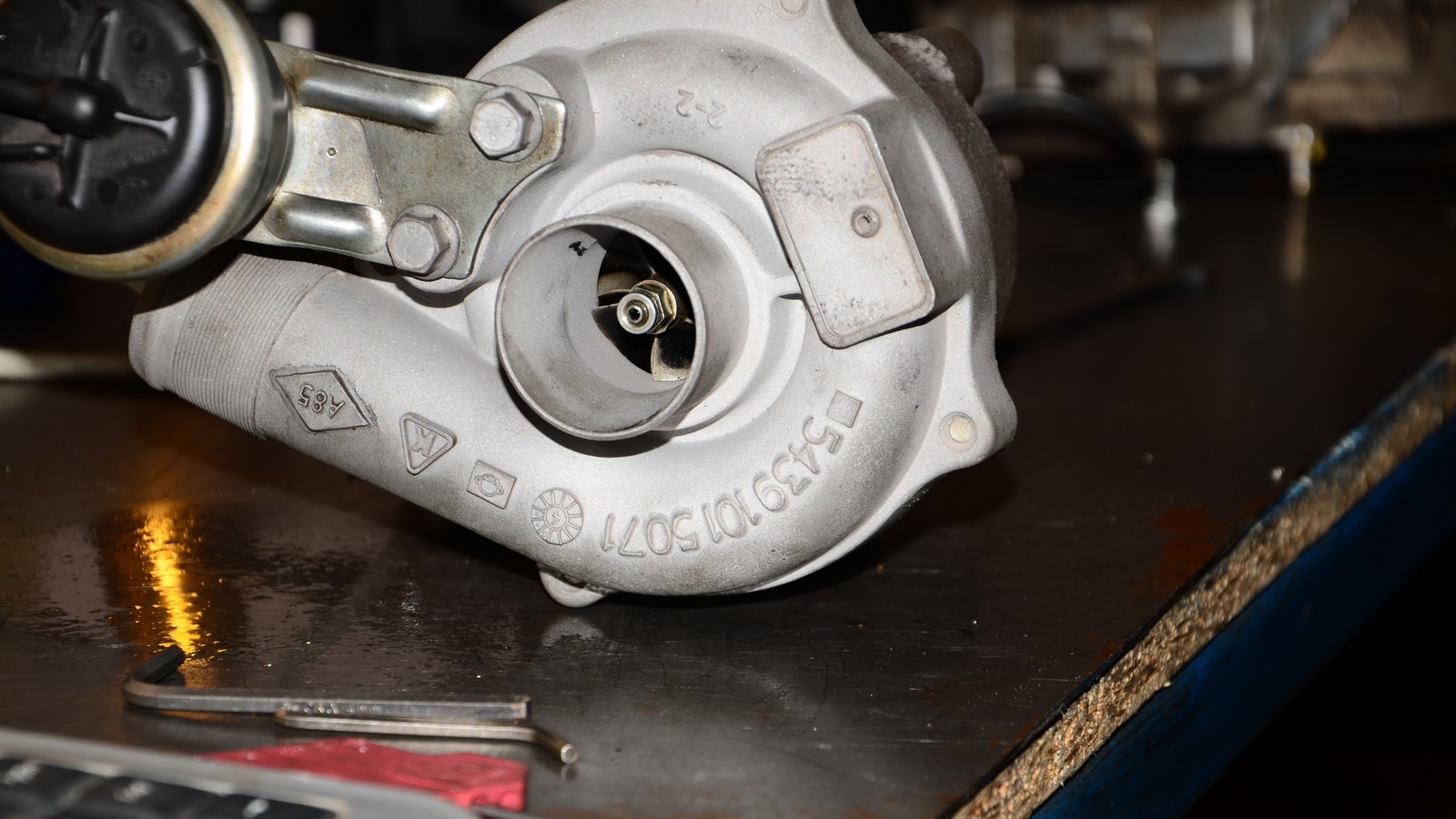

Убедившись, что все в порядке, устанавливают корпус компрессора и актуатор. Далее подсоединяют к актуатору вакуумный шланг, а на его шток устанавливают электронный индикатор, который является частью специального оборудования для регулировки начала открытия и хода штока.

В память стенда внесена база данных по турбокомпрессорам – мастеру достаточно внести номер турбины в эту базу (номер нанесен на корпусе каждой турбины) и запустить процесс диагностики.

Стенд подведет определенное разрежение к актуатору, а индикатор считает ход штока. Если что-то окажется не в порядке, мастер отрегулирует длину штока. На этом ремонт турбины можно считать оконченным.

Перед установкой турбокомпрессора на двигатель, особенно если сам ДВС «капиталился», многие рекомендуют промыть систему смазки промывочным или просто недорогим маслом. Рекомендуется сделать это как минимум четыре раза и только после этого ставить турбокомпрессор. Если не учесть этого, то следующий ремонт турбины потребуется раньше, чем предполагалось.

В заключение

Вал турбины очень чувствителен к качеству моторного масла, и продукты износа двигателя могут сделать свою коварную работу. Потому, когда дело касается ремонта турбокомпрессора, не стоит дешевить. В целом даже самый сложный ремонт всегда будет приблизительно в два раза дешевле самой дешевой, но новой турбины. Если усреднить цены, то ремонт может стоить около 250 долларов, а новая турбина в сборе – приблизительно 500 долларов. Ну а чтобы подольше не заезжать в сервис за столь дорогостоящим ремонтом, следите за своим автомобилем и качеством используемого моторного масла, а также не ленитесь читать рекомендации по правильной эксплуатации автомобилей в зимний период.

Особая благодарность в подготовке материала организации «РемТурбоСервис» (+38 057-762-98-26, Харьков; +7 917-540-61-20, Белгород; +7 495-255-46-96, Москва)

Источник