РАБОТА КРАНА МАШИНИСТА С ДИСТАНЦИОННЫМ УПРАВЛЕНИЕМ № 130

УСТРОЙСТВО КРАНА СМОТРИ НА ПРЕДЫДУЩЕЙ СТРАНИЦЕ

Подготовка к работе

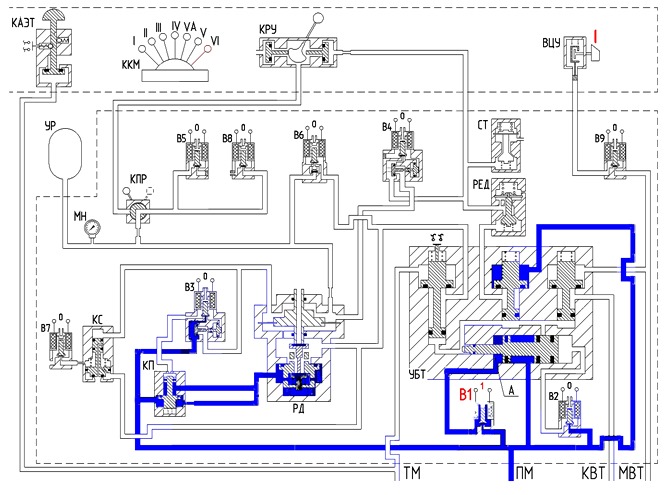

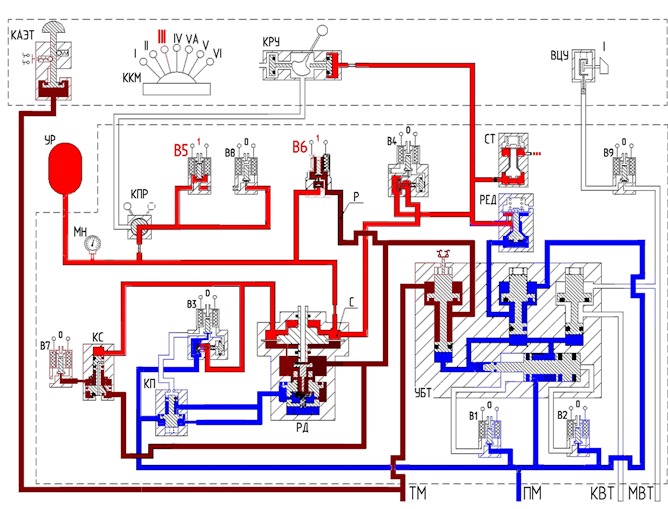

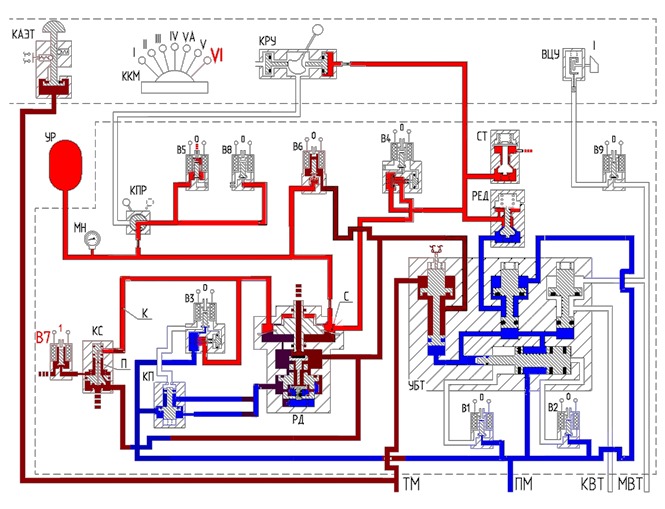

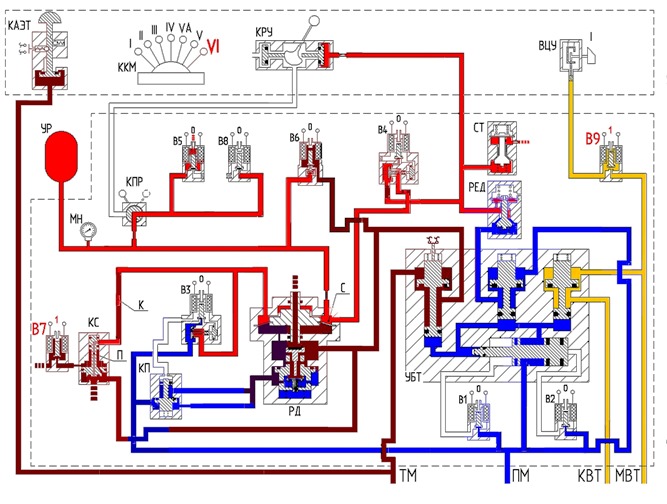

Включение крана машиниста производится с пульта управления постановкой ключа ВЦУ в I положение (схема 1).

Схема 1 (Все схемы можно посмотреть покрупнее, если кликнуть по картинке для её увеличения)

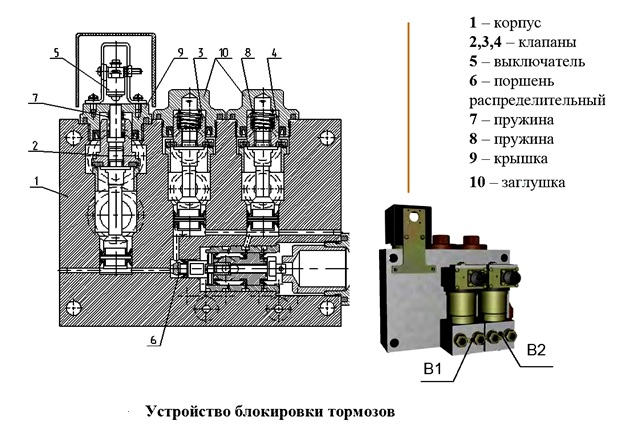

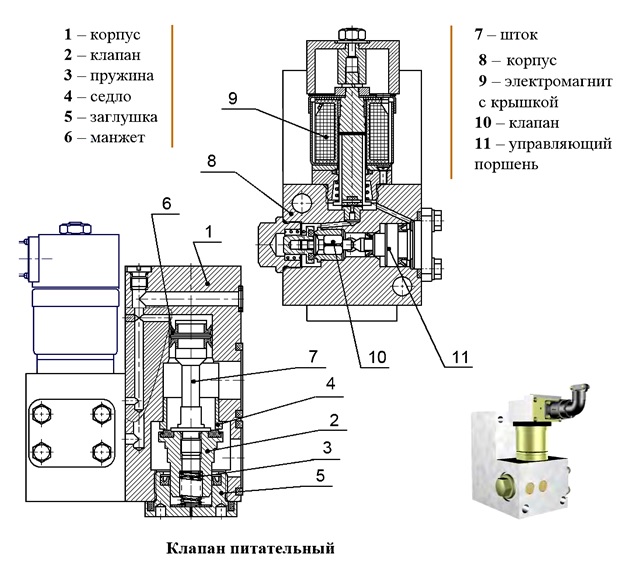

Подается напряжение на В1. Сжатый воздух из питательной магистрали через электропневматический вентиль попадает в полость А распределительного поршня перемещает его сообщая питательную магистраль с полостями над клапанами УБТ (см. схему 2). Под действием сжатого воздуха клапана открываются и сообщают тормозную магистраль ТМ с реле давления РД, питательную магистраль ПМ с редуктором РЕД и кран вспомогательного тормоза КВТ с магистралью вспомогательного тормоза МВТ. Перемещаясь клапан на тормозной магистрали УБТ переключает контакты микровыключателя и снимает напряжение с вентиля В1. Кран подготовлен к работе.

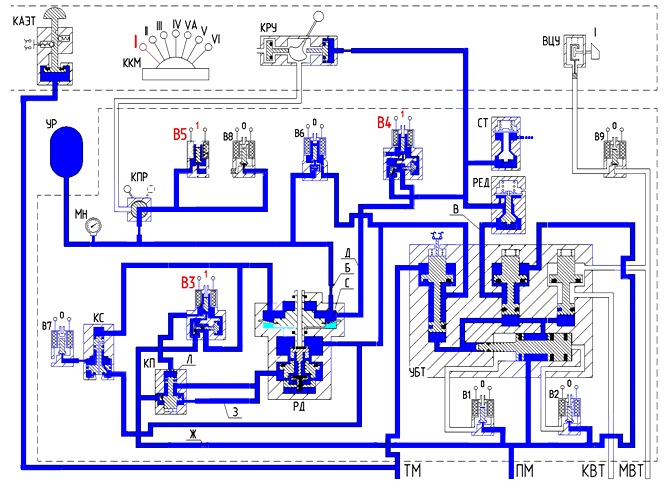

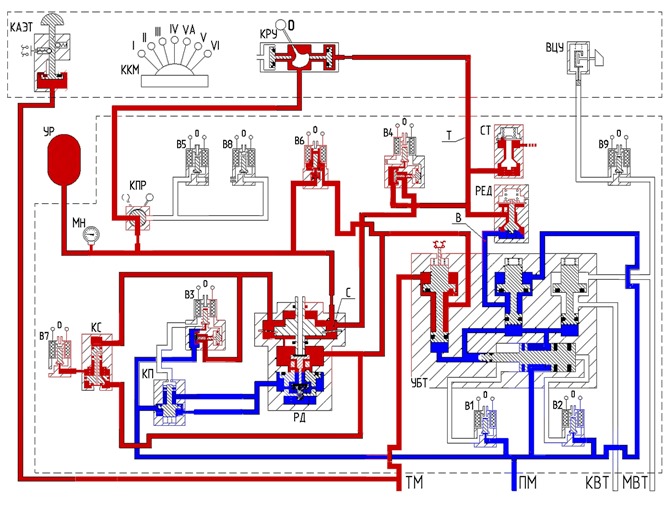

I положение — отпуск и зарядка (схема 3).

В I положении рукоятки контроллера напряжение подается на электропневматические вентили ВЗ, В4, В5. Сжатый воздух из питательной магистрали ПМ через устройство блокировки тормозов УБТ по каналу В поступает к редуктору РЕД и далее через открытый клапан вентиля В4, по каналу Д в управляющую полость реле давления РД. Управляющая полость реле давления С через отверстие Б диаметром 1,8мм сообщена с уравнительным резервуаром УР.

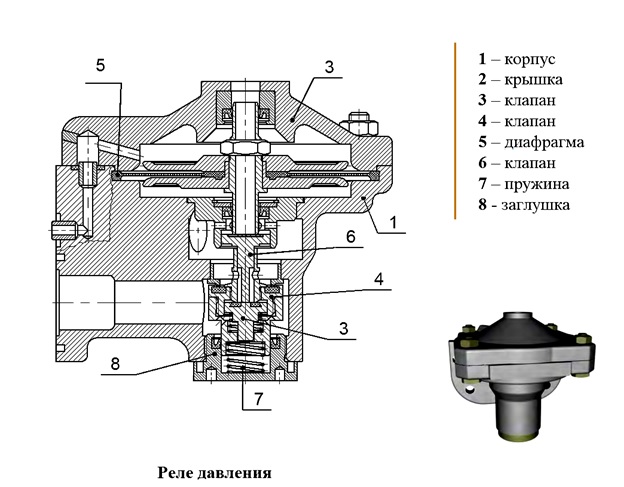

Одновременно из питательной магистрали сжатый воздух поступает к питательному клапану КП по каналу Ж и реле давления РД по каналу 3. При подаче напряжения на ВЗ сжатый воздух из ПМ поступает в полость Л к манжетам на штоке питательного клапана и открывает его, сообщая ПМ с реле давления проходным сечением соответствующим отверстию диаметром 25мм. Одновременно сжатый воздух поступает в полость С реле давления. В реле давления под действием сжатого воздуха ПМ прогибается диафрагма, открывая питательный клапан, сообщающий большим сечением питательную магистраль ПМ с тормозной магистралью ТМ через устройство блокировки тормозов УБТ. Ручку контроллера в I положении необходимо выдерживать по показанию манометра в уравнительном резервуаре.

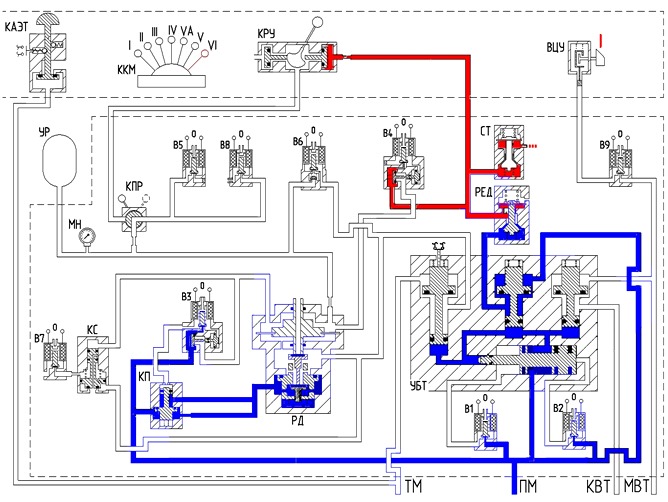

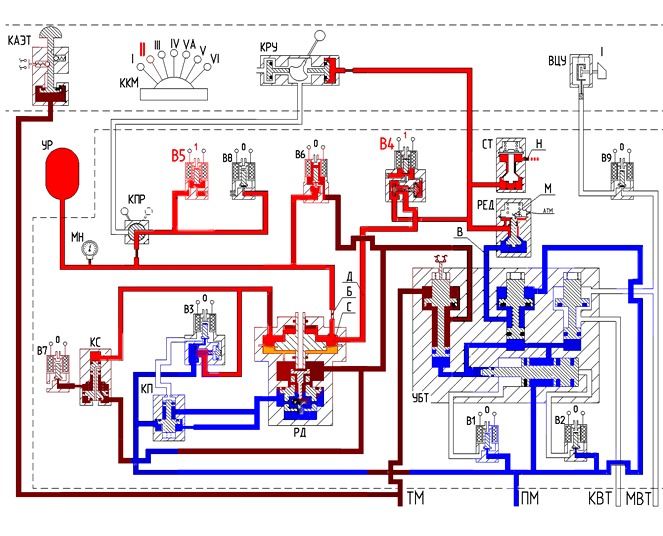

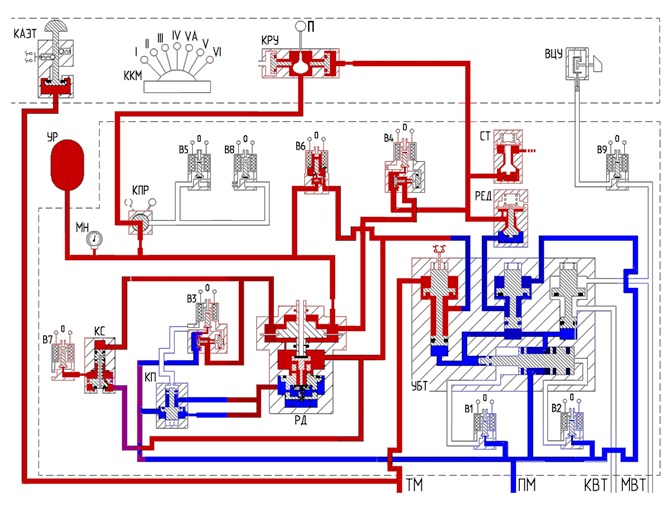

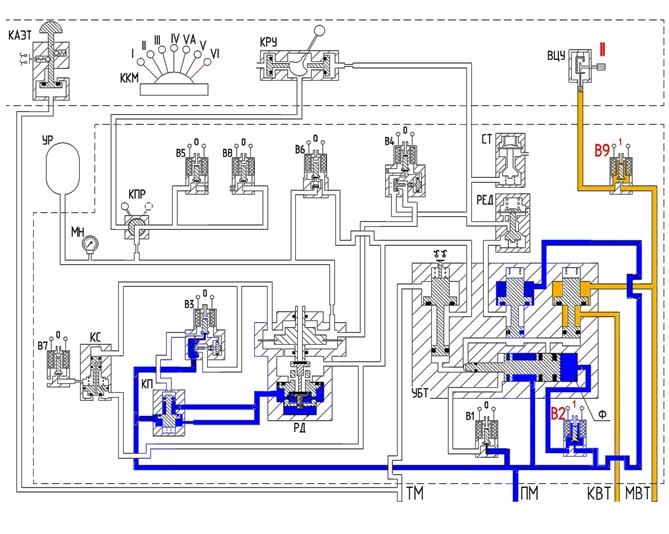

II положение — поездное (схема 4)

Во II положении рукоятки контроллера подается напряжение на вентили В4 и В5. Возможны три случая работы крана машиниста во II положении:

- поддержание в магистрали поездного давления, на которое отрегулирован редуктор,

- автоматическая ликвидация сверхзарядки магистрали при перемещении рукоятки контроллера из I положения во II положение

- и отпуск II положением рукоятки контроллера без постановки в I.

Поддержание в магистрали поездного давления

Под действием пружины редуктора диафрагма прогибается вниз и открывает питательный клапан. Воздух из питательной магистрали через открытый клапан устройства блокировки тормозов по каналу В поступает к питательному клапану редуктора и далее через клапан электропневматического вентиля В4по каналу Д в управляющую полость реле давления С и уравнительный резервуар.

Установившееся давление в уравнительном резервуаре, а следовательно и в магистрали будет автоматически поддерживаться редуктором в пределах его чувствительности (около 0,1 кгс/см2 ).

Автоматическая ликвидация сверхзарядки магистрали

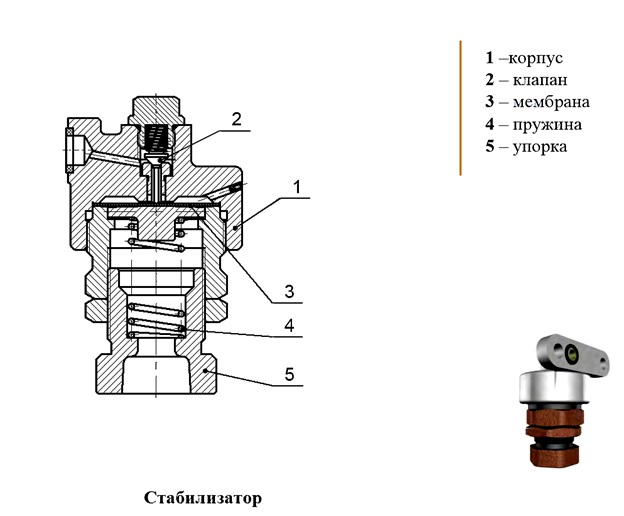

После перевода рукоятки контроллера из I положения во II давление в ТМ и уравнительном резервуаре будет выше зарядного, на которое отрегулирован редуктор РЕД. Переход от завышенного давления до зарядного осуществляется автоматически. Управляющая полость реле давления С связана с полостью над диафрагмой стабилизатора СТ и далее дроссельным отверстием Н — с атмосферой. Давление над диафрагмой стабилизатора автоматически поддерживается постоянным, поэтому истечение воздуха из резервуара УР через отверстие Н происходит постоянным темпом независимо от величины сверхзарядного давления. При помощи регулировочной упорки можно установить любой темп понижения давления. Нормальное понижение давления с 0,6 МПа до 0,58 МПа должно происходить за 80-120с. Стабилизатор постоянно подключен к редуктору поэтому дутье через дроссельное отверстие стабилизатора сохраняется во всех положениях крана.

Отпуск II положением рукоятки контроллера

Если при отпуске тормозов рукоятку контроллера перевести не в I положение, а во II положение то управляющая полость реле С быстро наполнится из питательной магистрали через питательный клапан редуктора до давления 0,4-0,45 МПа., до этой же величины возрастет давление в ТМ, после этого наполнение ТМ до зарядного давления, т.е. давления отрегулированного редуктором, будет происходить одновременно с наполнением УР. Наполнение уравнительного резервуара происходит медленно из управляющей полости реле давления С через дроссельное отверстие Б. В отличие от крана машиниста 395 здесь нет завышения давления в тормозной магистрали выше зарядного.

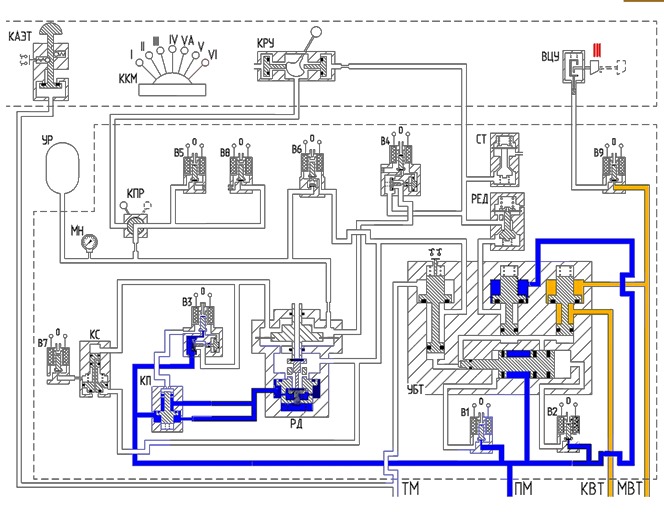

III положение — перекрыша без питания (схема 5)

B III положении рукоятки контроллера напряжение подается на вентили В5 и В6. Сообщение клапана редуктора РЕД с управляющей полостью реле С и уравнительным резервуаром прекращается. Полость С и уравнительный резервуар через обратный клапан КО и питательный клапан электропневматического вентиля В6 каналом Р сообщается с тормозной магистралью. Обратный клапан препятствует перетеканию воздуха из тормозной магистрали в уравнительный резервуар. В связи с тем, что давление в уравнительном резервуаре всегда выше давления тормозной магистрали на клапан устанавливается пружина компенсирующая разницу давлений.

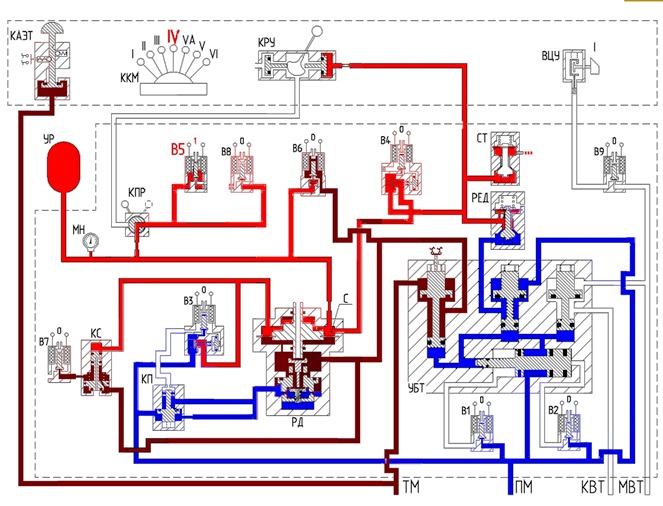

IV положение — перекрыша с питанием тормозной магистрали (схема 6)

В IV положении рукоятки контроллера напряжение подается на вентиль В5. Диафрагма реле давления РД и малый питательный клапан поддерживают давление в ТМ, равное давлению в полости С и уравнительном резервуаре. При снижении давления в ТМ реле восстанавливает его до давления в полости С и при избыточном давлении в тормозной магистрали происходит снижения за счет открытия атмосферного клапана реле.

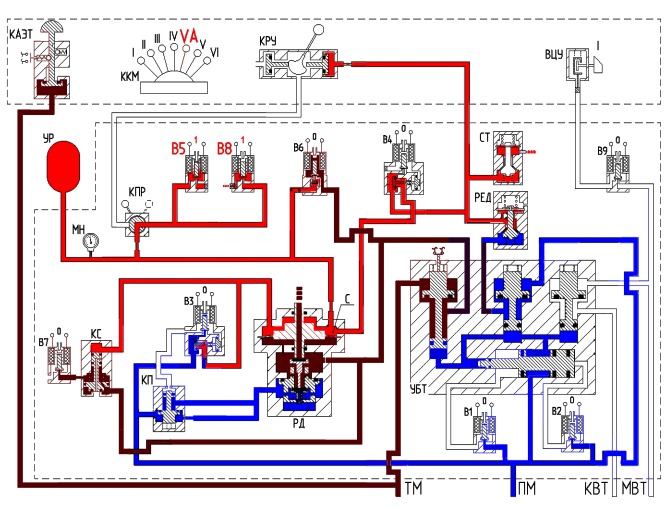

Va — положение – замедленное торможение (схема 7)

В этом положении под напряжением два вентиля В5 и В8. При постановке рукоятки контроллера в Va положение сжатый воздух из полости С реле давления и уравнительного резервуара через открытый клапан вентиля В8 сообщаются с атмосферой чрез дроссельное отверстие в корпусе вентиля равное 0,8 мм, что обеспечивает снижение давления темпом 0,05 МПа за 15-20с.Давление в тормозной магистрали снижается тем же темпом. Это положение необходимо при вождении длинно-составных поездов. При торможении такого поезда первоначально дается ступень торможения служебным темпом и затем рукоятка контроллера переводится в Va положение.

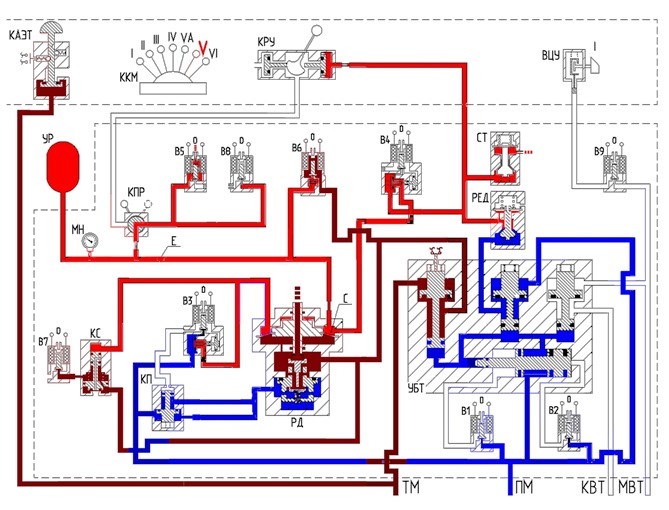

V положение — служебное торможение (схема 8)

В этом положении все вентили обесточены. Сжатый воздух из полости С реле давления и из уравнительного

резервуара по каналу Е через КПР и атмосферный клапан вентиля В5 попадает в атмосферу. Темп разрядки уравнительного резервуара определяется проходным сечением атмосферного клапана вентиля В5 и составляет 0,1 МПа за 4-5с. Под действием избыточного давления в тормозной магистрали диафрагма реле

прогибается вверх и сообщает тормозную магистраль через атмосферный клапан реле с атмосферой.

После перемещения рукоятки контроллера из V в III или IV положения выпуск воздуха из магистрали в атмосферу будет продолжаться до выравнивания давлений в магистрали и уравнительном резервуаре, после чего диафрагма реле переместится вниз и прекратит сообщение тормозной магистрали с атмосферой.

После ступени торможения допускается повышение давления в уравнительном резервуаре на 0,01 МПа и после полного торможения на 0,03 МПа.

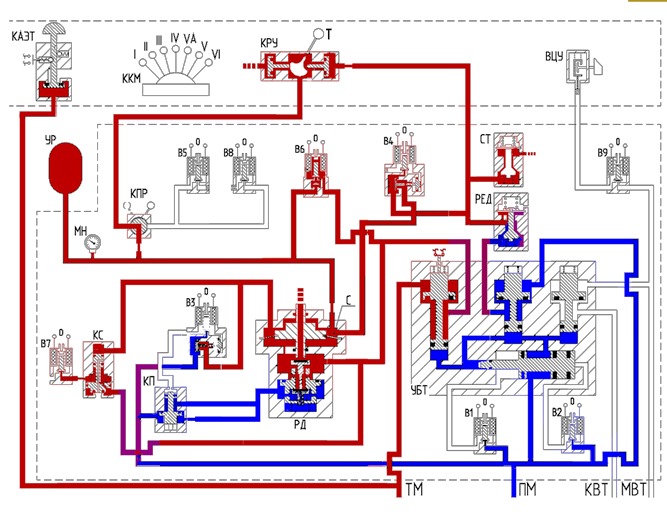

VI положение — экстренное торможение (схема 9)

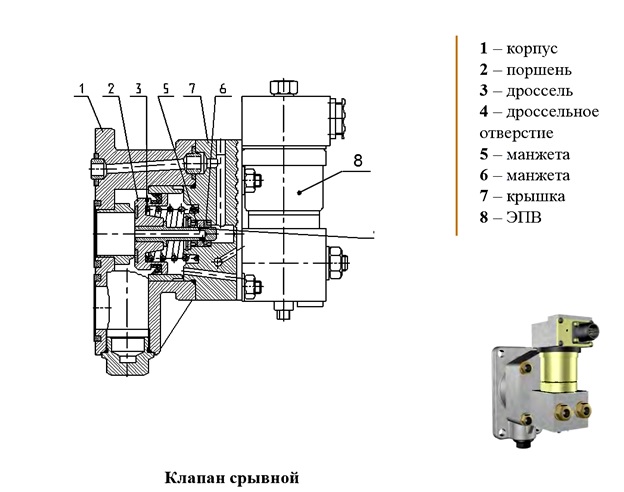

В этом положении рукоятки контроллера подается напряжение на вентиль В7. Все остальные вентили обесточены. При подаче напряжения на вентиль В7 полость над срывным поршнем срывного клапана сообщается с атмосферой. Поршень перемещается вверх открывая атмосферный клапан сообщающий тормозную магистраль с атмосферой. Одновременно сжатый воздух из полости С реле и уравнительного резервуара через каналы К и П также сообщаются с атмосферой. Благодаря быстрому снижению давления в управляющей полости реле открывается атмосферный клапан реле под действием избыточного давления в тормозной магистрали и тормозная магистраль вторым путем сообщается с атмосферой.

Электропневматическое торможение

Управление электропневматическими тормозами осуществляется тем же контроллером. При управлении напряжение на электропневматические вентили электровоздухораспределителя и крана машиниста подается в соответствии с таблицей

- I и II положения рукоятки контроллера — зарядка и отпуск,

- III и IV положения — перекрыша,

- Va положение — торможение без разрядки тормозной магистрали и

- V и VI положение — торможение с разрядкой тормозной магистрали

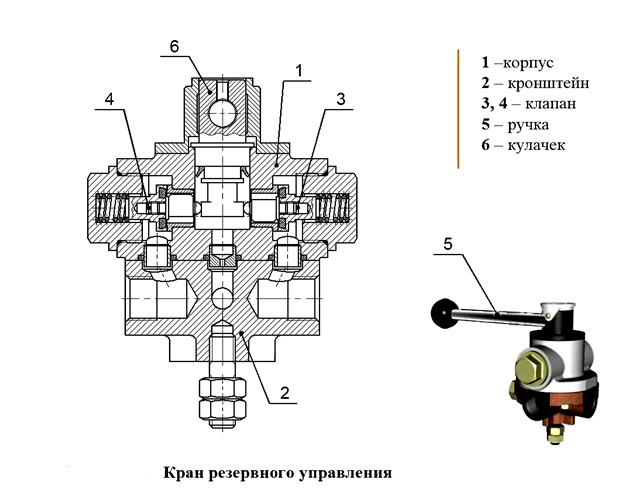

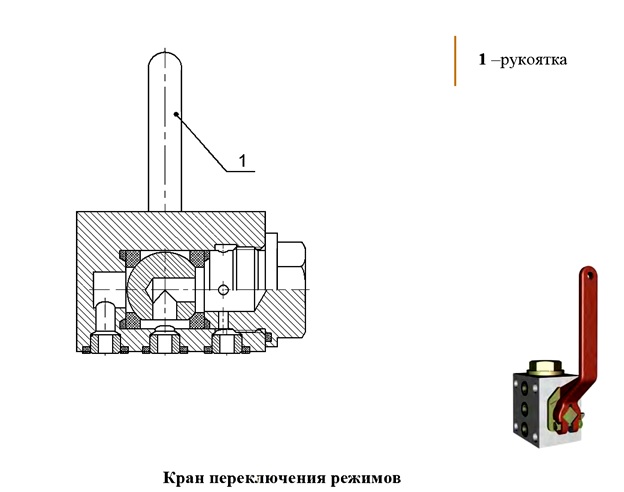

Управление резервным краном

Для перехода на резервное управление необходимо отключить контроллер, переведя рукоятку в положение экстренного торможения. Далее перевести ручку крана переключения режимов на блоке электропневматических приборов в вертикальное положение и при отключении устройства блокировки тормозов включить его вручную, нажатием на ручной привод вентиля В1.

Отпуск (схема 10)

Для отпуска и зарядки ручку крана перевести в отпускное положение. Сжатый воздух из питательной магистрали через устройство блокировки тормозов по каналу В, питательный клапан редуктора РЕД, по каналу Т и далее трубопроводу поступает к резервному крану. В отпускном положении кулачком открывается питательный клапан сообщающий редуктор РЕД через кран переключения режимов с полостью С реле давления и уравнительным резервуаром. Реле давления наполнит ТМ до давления в полости С т.е. до давления, на которое отрегулирован редуктор.

Перекрыша (схема 11)

В положении перекрыши оба клапана резервного крана закрыты. Давление в тормозной магистрали поддерживает реле давления, как и при управлении контроллером.

Торможение (схема 12)

Для торможения ручку КРУ необходимо поставить в тормозное положение. В этом положении открывается атмосферный клапан сообщающий УР и полость С реле давления с атмосферой. Темп разрядки соответствует темпу служебного торможения.

Окончание работы. Смена кабин управления (схемы 13,14)

Перед тем как покинуть кабину необходимо перевести рукоятку контроллера в VI положение, ручку крана управления вспомогательным тормозом перевести в положение полного торможения. После того, как в ТМ снизится давление сжатого воздуха до 0,09 0,01 МПа, а в тормозном цилиндре давление будет выше 0,3 МПа ключ ВЦУ перевести во II положение (на 90 градусов против часовой стрелки), выдержать 3-4 с. Во II положении ключа (схема 14 ) подается напряжение на вентиль В2. Сжатый воздух из питательной магистрали через клапан вентиля В2 поступает в полость Ф под распределительный поршень УБТ перекидывает его, сообщая полости над клапанами с атмосферой. Клапана под действием пружин закрываются. Далее ключ можно перевести в III положение (еще на 90 градусов против часовой стрелки) и вынуть из гнезда. (схема 15)

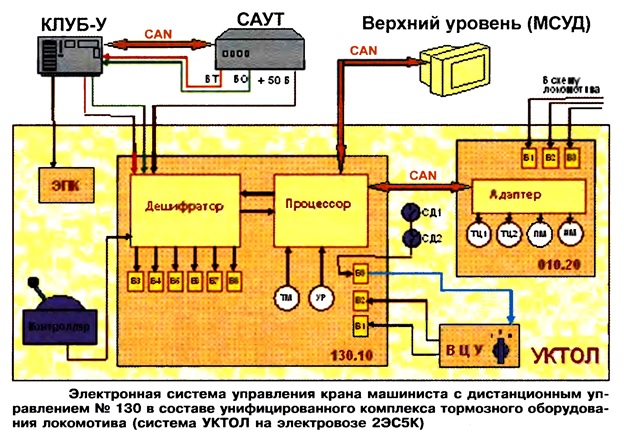

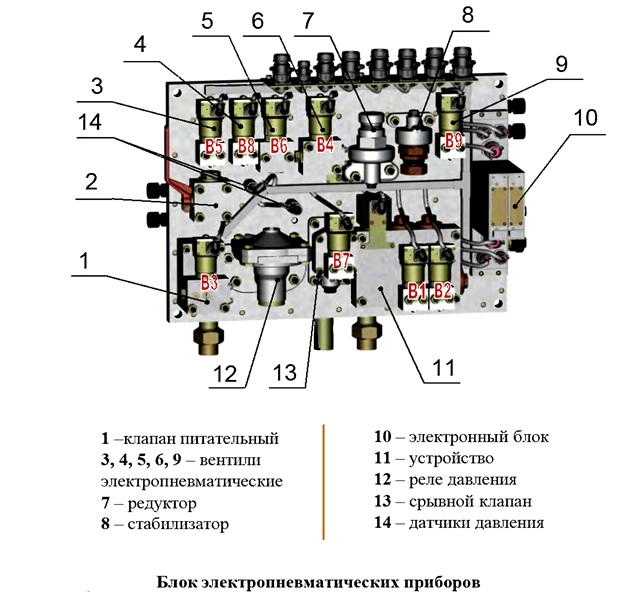

Управление автоматическими системами САУТ и другими производится подачей электрических сигналов на электронный блок БЭПП через его штепсельные разъемы.

В каждой секции локомотива устанавливаются по одному комплекту крана машиниста.

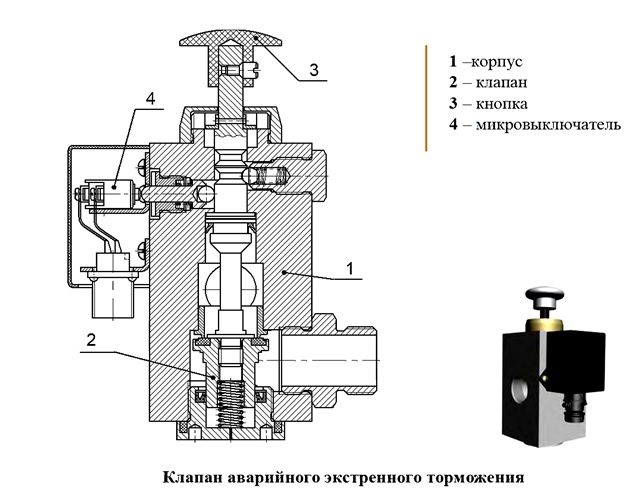

В локомотиве с двумя кабинами управления контроллер, клапан аварийного экстренного торможения, выключатель цепей управления и кран резервного управления устанавливаются в каждой кабине, а исполнительный блок БЭПП с сигнализаторами давления устанавливается один на две кабины. Для отключения резервного крана в недействующей кабине дополнительно устанавливается переключательный клапан.

Источник

Кран машиниста — основной прибор управления тормозами поезда. Применяемый в настоящее время кран № 395 находится в эксплуатации уже более 40 лет. За эти годы предпринимались неоднократные попытки создания нового крана машиниста. Первый кран с дистанционным управлением № 408 был разработан в 70-е годы прошлого столетия. Он выдержал заводские и эксплуатационные испытания, но на то время оказался не востребованным. Затем было несколько вариантов крана с заменой притираемого золотника на клапаны. Эти варианты также не нашли своего применения.

Внедрение микропроцессорной техники в управление тормозами, потребность в диагностике тормозных процессов привели к необходимости создания крана машиниста, в котором могли бы реализовываться эти функции. Кроме того, кран должен быть надежным, удобным в управлении и техническом обслуживании.

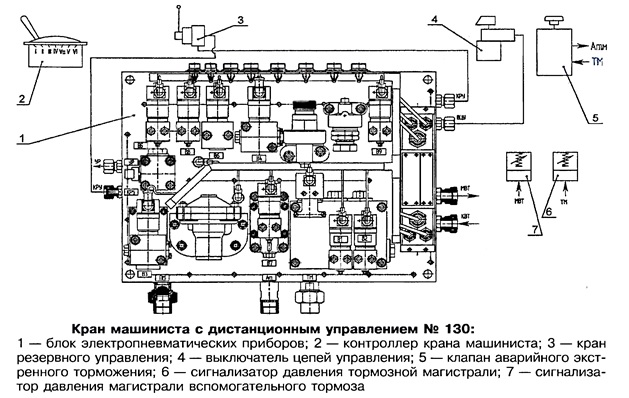

Кран машиниста с дистанционным управлением № 130 разрабатывался в соответствии с техническими требованиями ОАО «РЖД». Он предназначен для управления автоматическими пневматическими тормозами грузовых поездов, а также пневматическими и электропневматическими тормозами пассажирских. Данный прибор устанавливают на грузовые и пассажирские магистральные локомотивы. Кран машиниста № 130 адаптирован для работы с системами безопасности КЛУБ, САУТ, УСАВП, МСУД и др. В кране предусмотрена диагностика работы тормозной системы.

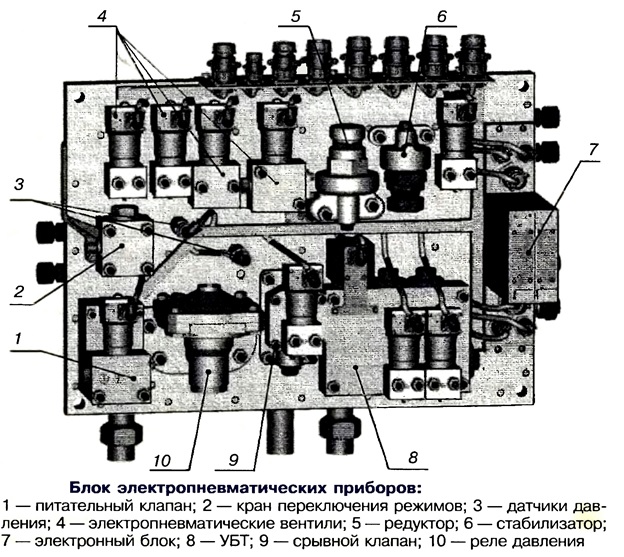

Кран машиниста с дистанционным управлением № 130 (рис. 1) состоит из: выключателя цепей управления 4, контроллера крана машиниста 2, крана резервного управления 3, клапана аварийного экстренного торможения 5, блока электропневматических приборов 1, локомотивного блока стабилизированного питания, сигнализаторов давления 6, 7. Выключатель цепей управления, контроллер, кран резервного управления и клапан аварийного экстренного торможения монтируются в пульт кабины машиниста.

Блок электропневматических приборов является исполнительной частью крана и устанавливается в машинном отделении. Помимо блока электропневматических приборов, в машинном отделении размещаются блок стабилизированного питания и сигнализаторы давления. Сигнализаторы давления располагаются на тормозной магистрали и магистрали вспомогательного тормоза.

Рисунок 1 — Состав оборудования крана 130

Рисунок 2 — Органы управления краном на пульте машиниста

На односекционном локомотиве с двумя кабинами устанавливаются одна исполнительная часть крана машиниста (блок электропневматических приборов), а также блок стабилизированного питания и сигнализаторы давления. Приборы управления — выключатель цепей управления, контроллер крана машиниста, кран резервного управления и клапан аварийного экстренного торможения размещаются в каждой кабине. Если локомотив односекционный, то для отключения крана резервного управления и крана вспомогательного тормоза в недействующей кабине дополнительно устанавливаются два переключательных клапана.

На двухсекционном локомотиве в каждой секции монтируется полный комплект крана машиниста.

Блок стабилизированного питания в зависимости от бортового напряжения локомотива поставляется с входным напряжением 50 или 110 В. Выходное стабилизированное напряжение, подаваемое на кран машиниста, составляет 50 В.

КОНСТРУКЦИЯ УЗЛОВ КРАНА МАШИНИСТА

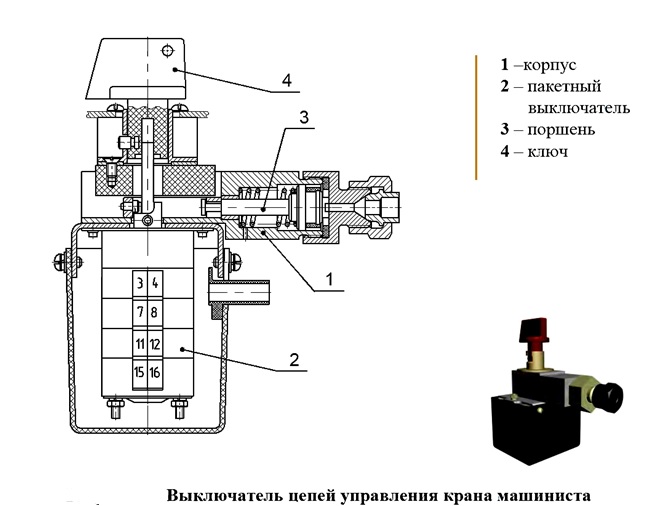

Выключатель цепей управления предназначен для включения и выключения устройства блокировки тормозов, обеспечивающего подачу сжатого воздуха к тормозной пневматической системе. Съемный ключ выключателя цепей управления один на две кабины, блокируется в рабочей кабине. При смене кабин управления машинист обязан выполнить все действия в соответствии с Инструкцией по эксплуатации. Только в этом случае ключ разблокируется и его можно вынуть из гнезда.

Выключатель (рис. 3) состоит из: корпуса 1 с пакетным выключателем 2, поршня 3 и съемного ключа 4, который имеет три фиксированных положения — «Включено», «Выключено», «Смена кабин». Первое положение («Включено») устанавливается поворотом ключа до упора по часовой стрелке, второе («Выключено») — поворотом ключа из первого положения на 90° против часовой стрелки, третье («Смена кабин») — поворотом еще на 90°.

В первых двух положениях ключ блокируется. Второе положение ключа может использоваться при опробовании тормозов после зарядки тормозной магистрали.

Рисунок 3 — Выключатель цепей управления

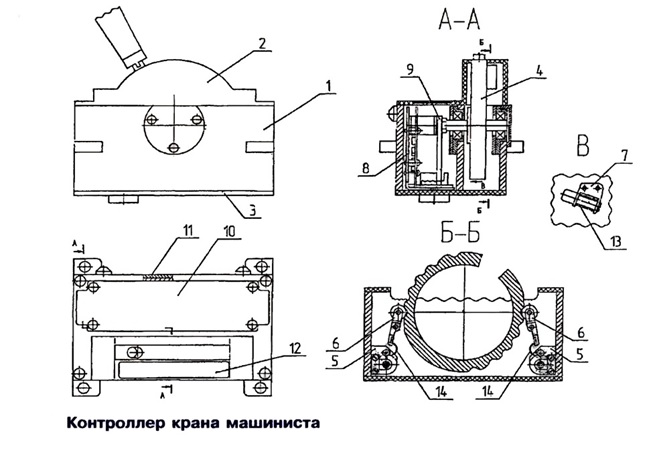

Контроллер крана машиниста служит для дистанционного управления тормозами подвижного состава. Контроллер — секторного типа с вертикально расположенной рукояткой. Рукоятка контроллера имеет семь положений:

I — сверхзарядка,

II — поездное,

III — перекрыша без питания,

IV — перекрыша с питанием,

VA — замедленное торможение,

V — служебное торможение,

VI — экстренное торможение.

Все положения, кроме первого, фиксированные. Чтобы исключить перезарядку тормозной магистрали, первое положение не фиксируется и предусмотрен механизм самовозврата во второе положение. Рукоятка контроллера имеет равномерное усилие при перемещении, кроме положения VI — экстренное торможение.

Рисунок 4 — Контроллер крана машиниста

Детали контроллера (рис. 4): корпус 1, верхняя 2 и нижняя 3 крышки, ротор с рукояткой 4, пружинные механизмы 5, рычаги с роликами 6, механизм самовозврата 7, электронный блок 8 и поводок с концентратором 9. В верхней крышке 2 для доступа к электронному блоку имеется крышка 10. В корпусе для доступа к поводку с концентратором предусмотрена технологическая крышка. На верхней крышке 2 также размещена табличка позиций. Электрические сигналы от контроллера передаются в электронный блок управления исполнительной части крана через разъем.

Принцип дистанционного управления краном машиниста. Контроллер крана машиниста содержит магнитный концентратор, на котором установлен постоянный магнит, жестко связанный с ручкой контроллера. Рукоятка имеет семь положений, в соответствии с которыми между магнитным концентратором и основанием конструктивно расположены семь магнитоуправляемых микросхем, содержащих датчик Холла. С выходов магнитоуправляемых микросхем информация о положении рукоятки поступает в схему управления.

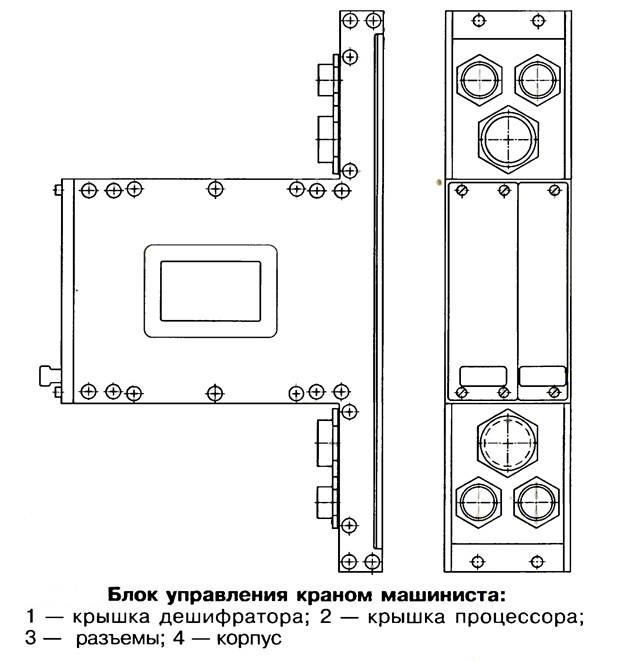

Схема контроллера имеет семь токовых выходов, каждый из которых соответствует положению рукоятки контроллера. При перемещении рукоятки на выходе схемы управления сохраняется информация о предыдущем положении до тех пор, пока она не перейдет в следующее положение. Все семь токовых выходов нагружены на оптроны дешифратора, конструктивно расположенного в блоке управления крана машиниста. Блок размещен на блоке электропневматических приборов крана — его исполнительной части. Дешифратор соединен с контроллером через разъемы. Сигналы управления, формируемые дешифратором, передаются на электропневматические вентили в соответствии с табл. 1.

Таблица 1 Сигналы управления, формируемые дешифратором по информации от семи токовых выходов контроллера крана машиниста

| Положения рукоятки контроллера |