Ремонт крана вспомогательного тормоза усл 254

Краны машиниста усл. N9 222,395 и вспомогательного тормоза усл. № 254

Краны машиниста усл. № 222 и 395 . Технология ремонта этих кранов идентична. Перед разборкой наружную поверхность крана (рис. 109) очищают, насухо протирают салфеткой и разбирают. Металлические детали промывают керосином, насухо вытирают, каналы и калиброванные отверстия продувают сжатым воздухом. Детали осматривают и дефектируют, руководствуясь при этом данными табл. 72. Изношенный квадрат на стержне ручки и выработку стержня восстанавливают осталиванием и обработкой до чертежных размеров. Пружину стержня при посадке более 2 мм заменяют новой. Изношенное уплотняющее кольцо 6 стержня заменяют новым или восстановленным.

Осматривают золотник 7 и зеркало, проверяют размеры выемок и калиброванных отверстий. Небольшие риски и выработки выводят обработкой на плите с применением пасты корундовой М14 или ГОИ № 14. Большие дефекты устраняют проверкой резцом на станке, затем шлифовкой на плите, после чего золотник и зеркало притирают друг к другу. Если после обработки глубина выемок остается менее 2 мм, их восстанавливают фрезеровкой до глубины 3 мм.

Смазочные канавки на зеркале должны быть глубиной 1 мм. При износе зеркала золотника свыше 2 мм промежуточную часть 8 крана заменяют. Золотник 7, имеющий износ свыше 2 мм, заменяют новым. Проверяют диаметры калиброванных отверстий 0,7 и 1,5 мм. При отклонении от допускаемых размеров отверстия рассверливают до диаметра 2,3 и 3 мм соответственно, запрессовывают бронзовые заглушки и просверливают в них отверстия диаметрами по чертежу.

В корпусе крана проверяют диаметр отверстия в штуцере воздухопровода уравнительного резервуара (8 мм). Проверяют состояние втулки 15 уравнительного поршня 3. Втулку, ослабленную в месте постановки или изношенную по внутреннему диаметру более 100,5 мм, заменяют. Новую втулку растачивают до чертежного размера после запрессовки. Втулку испытывают на плотность давлением воздуха 588 кПа с выдержкой 30 с. Пропуск воздуха не допускается. Дефекты на зеркале старогодной втулки в виде овальной выработки до 0,2 мм или рисок разрешается устранять шлифовкой специальным поршнем пастой М28, а затем пастой М14.

Уплотнительное кольцо 4 при потере упругости, наличии рисок, изломов или зазора в замке более 11 мм заменяют. Новое кольцо плотно пригоняют в ручей, но без заеданий. Зазор в замке должен быть в пределах 0,1— 0,6 мм.

Плотность кольца после пригонки проверяют на стенде. Плотность считают достаточной, если время падения давления с 490 до 294 кПа в резервуаре объемом 8 л будет не менее 60 с.

Затем проверяют плотность уравнительного поршня с кольцом и резиновой манжетой. Если при испытательном давлении 490 кПа мыльный пузырь на магистральном отростке удерживается не менее 5 с, плотность уравнительного поршня считают достаточной.

При осмотре впускного 2 и выпускного 14 клапанов проверяют притертые поверхности клапанов и седел. При наличии рисок и вмятин, следов пропуска воздуха или уширения притирочной фаски до 1,5 мм проверяют посадочные места специальными зенкерами или на станке, затем притирают клапаны к седлам.

допустимый при выпуске из

Диаметр калиброванного отверстия в золотнике

Диаметр калиброванного отверстия в промежуточной части

Зазор между втулкой и диском уравнительного поршня

Подъем уравнительного поршня

Менее 4,5, более 6,3

Зазор между крышкой и стержнем

Зазор между питательным клапаном и втулкой

Зазор между втулкой и направляющей частью впускного клапана

Ход диафрагмы стабилизатора

Зазор между диском поршней и поршневыми втулками

Диаметр стержня верхнего поршня

Зазор между втулкой и клапаном

Диаметр цилиндра переключательного поршня

Диаметр калиброванного отверстия в заглушке корпуса

Притирку производят так, чтобы получить полное прилегание притираемых поверхностей и ширину фаски 0,5—0,7 мм.

Перед сборкой клапаны проверяют по шаблону. Зазор между нижним впускным клапаном 2 и втулкой должен быть в пределах 0,08—0,2 мм. Пружину 1 впускного клапана при высоте в свободном состоянии 38 мм заменяют. Разрешается восстановление пружин растяжкой до чертежной высоты с термообработкой. Все резиновые прокладки с дефектами, а также эксплуатируемые более трех лет заменяют. При замене следует руководствоваться данными табл. 73. Детали крана, кроме резиновых, промывают в растворителе, насухо вытирают салфеткой.

Каналы, выемки и отверстия прочищают и продувают сжатым воздухом. Затем трущиеся поверхности металлических деталей покрывают смазкой ЖТКЗ-65 и передают на сборку. Редукторы кранов разбирают, протирают и дефектируют с проверкой размеров. Корпус 11 и клапаны при наличии трещин или сорванной резьбы заменяют. Притирочную поверхность седла, имеющего дефекты, восстанавливают зенкерами с последующей притиркой клапана к седлу с применением тонкой пасты М5 или МЗ ТУ 32ЦТ-013—68. Регулировочную пружину 13 с потерей упругости или высотой в свободном состоянии менее 70 мм заменяют.

Пружину 9 питательного клапана заменяют при высоте в свободном состоянии менее 16 мм. Питательный клапан 10, изношенный свыше предела допуска, заменяют. Если зазор между корпусом 11 редуктора и хвостовиком поршня более 0,35 мм, поверхность хвостовика восста

Условный номер детали

Наружный диаметр, мм

Внутренний диаметр, мм

Манжета уравнительного поршня

Манжета выпускного клапана

клапана Прокладку между зеркалом и крышкой

Манжета хвостовика поршня

навливают горячим осталиванием и обработкой до чертежного размера. Стабилизатор разбирают и осматривают. Пружину заменяют при посадке более 2 мм.

Диафрагму 12 заменяют при наличии трещин, местных выпучин, общей остаточной деформации. Притирочные поверхности клапана и седла восстанавливают способом, описанным выше. Диаметр отверстия в ниппеле корпуса стабилизатора должен быть 0,45 ± 0,05 мм. При диаметре отверстия более 0,5 мм ниппель высверливают и запрессовывают новую заглушку, в которой просверливают отверстие диаметром 0,45 мм.

После сборки проверяют плотность прилегания диафрагмы в корпусе стабилизатора под зарядным давлением — обмыливанием места соединения корпуса с втулкой и отверстия в регулировочной гайке. Пропуск воздуха не допускается. Латунную сетку в корпусе фильтра промывают и продувают. Отремонтированный кран устанавливают на стенд, редуктор крана регулируют на поддержание давления 529,2 +9,8 кПа и производят следующее: проверяют усилие перемещения ручки крана машиниста между положениями при давлении воздуха на золотник 784 кПа, плотность соединений, плотность узла золотник — уравнительный поршень — уравнительный резервуар, чувствительность питания, темпы служебной и экстренной разрядки, первоначальное наполнение магистрали, наполнение уравнительного и дополнительного резервуаров, время перехода с завышенного давления, плотность прилегания диафрагмы стабилизатора и притирки клапанов стабилизатора и питательного редуктора, регулировку стабилизатора. Комплекс проверок должен производиться после ремонта крана без каких-либо сокращений на типовом испытательном стенде. Порядок действий при проверках регламентируется Инструкцией ТИ 102, разработанной ПКБ ЦТ МПС.

Контроллер 5 крана машиниста усл. № 395 осматривают. При снятом кожухе проверяют конфигурацию и износ рабочих поверхностей барабана шаблоном. Особое внимание обращают на целость плоских пружин. Пружины, потерявшие упругость, с трещинами, изломанные заменяют. При наличии местных выработок на рабочей поверхности глубиной более 0,5 мм кулачковую шайбу заменяют. Вскрывают микропереключатель и проверяют целость и крепление деталей, чистоту и износ контактов. При необходимости восстанавливают пайку проводов с применением припоя ПОС 18 или ПОС 40 и флюса на основе канифоли.

После контроля качества место пайки покрывают зеленым цапонлаком № 959. После проверки и восстановления пайки монтажных проводов их бандажируют одним слоем вполуперекрышу изоляционной липкой стеклолентой. Сопротивление изоляции токоведущих частей должно быть не менее 1,5 МОм.

Собранный после ремонта контроллер испытывают. Проверяют фиксацию положений контроллера и опережение положения электрического управления по отношению к пневматическому: сначала должен замыкаться контакт контроллера, а затем происходит выпуск воздуха из уравнительного резервуара. Устанавливают ручку крана в I , а затем во II положение. При этом должна загораться зеленая лампа, подключенная к зажиму СК. Затем ручку крана переводят из положения II в III и далее в IV положение. При нахождении ручки крана в III положении должна загораться желтая лампа, подключенная к зажиму 0. Зеленая лампа гаснет. В IV положении горит желтая лампа. При постановке ручки в V положение загорается красная лампа, подключенная к зажиму Т до начала разрядки уравнительного резервуара. В положении VA допускается падение давления в уравнительном резервуаре темпом не более 9,8 кПа за 2 с. Замыкание и размыкание контактов микропереключателя должны происходить без образования дуги.

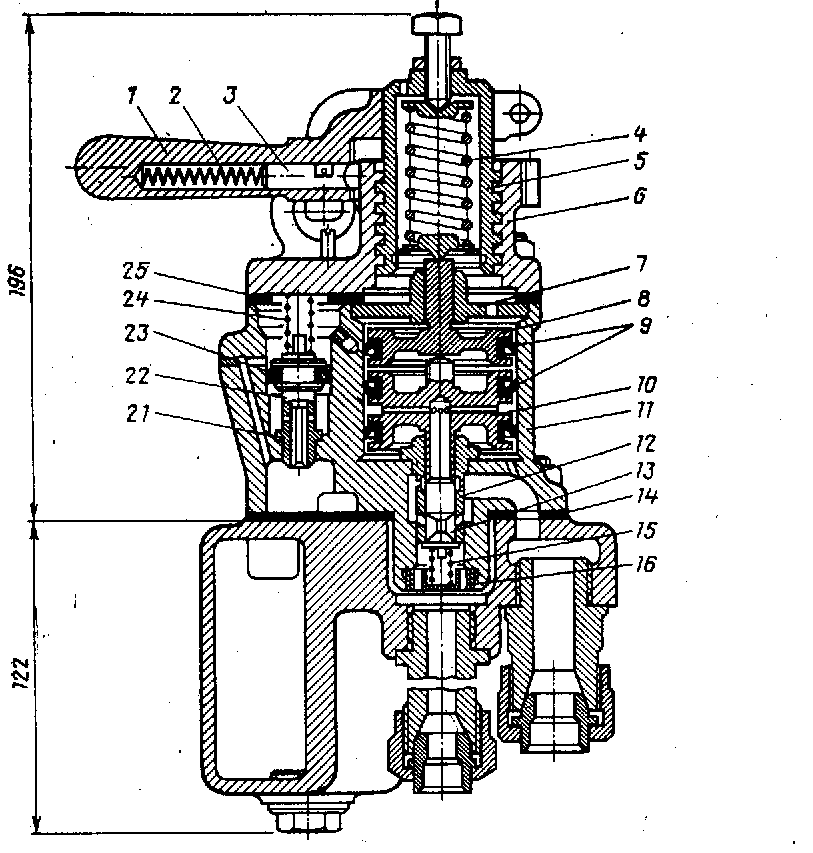

Кран вспомогательного тормоза усл. № 254 (рис. 110). Кран снимают с нижней плиты, после наружной очистки разбирают, детали промывают, насухо вытирают и дефектируют (см. табл. 77). При износе ленточной резьбы в стакане 2 и крышке 3 резьбу в крышке исправляют на станке, а стакан вытачивают новый с приточкой резьбы по месту. Крышку 5 и корпус 5 для выявления трещин проверяют методом цветной дефектоскопии. В крышке разрешается заваривать трещину, если она не выходит в полость канала. Трещины в корпусе заваривать не разрешается. Втулку 6 корпуса заменяют при ее ослаблении по месту или износе по диаметру более 0,9 мм. При обнаружении во втулке рисок или овальности свыше 0,1 мм их устраняют шлифовкой специальным поршнем со стальным кольцом с применением пасты МТЗ марки М14 или ГОИ средней, а затем тонкой. При более значительных дефектах втулку растачивают, а затем шлифуют. Дефектные резиновые прокладки и манжеты поршней и клапанов заменяют новыми (табл. 74). Притирочные поверхности впускного клапана и нижнего поршня 7, имеющие дефекты, устраняют шлифовкой специальными зенкерами или проточкой на станке. Затем притирают клапаны так, чтобы притирочная фаска была шириной не более 0,5 мм. При наличии зазоров между направляющими клапанами и телом втулки, превышающих значение допуска (см. табл. 77), заменяют изношенную деталь.

Источник

Ремонт крана 254 новая

Технологическая карта

ремонта крана машиниста усл.№254

(разработана на основании инструкции ЦТ – 533)

Разборка крана

Перед разборкой крана снятого с локомотива, кран установить на стенд и испытать.

Произвести разборку крана. Разборку рекомендуется производить в следующей последовательности: отвернуть гайки крепления верхней крышки, снять крышку с деталями, вынуть поршень с пружиной, диск, вынуть поршни. Отвернуть винт хомута рукоятки, снять ручку, отвернуть пробку и вынуть пружину и седло клапана с деталями. Вынуть стакан 5, удалить кольцо, вынуть шайбу, центр, пружину, упор.

После разборки металлические детали промыть в керосине, продуть сжатым воздухом и протереть. Очищенные и промытые детали осмотреть и измерить для выявления дефектов.

Стенд для испытания тормозного оборудования

Набор ключей гаечных

Ванна с керосином

Ремонт деталей крана

Корпус крана осмотреть. При наличии трещин корпус заменить новым. Трещины в корпусе заваривать запрещается.

Определить износ седла и втулки по внутреннему диаметру , износ калиброванного отверстия в заглушке определить с помощью калибра Втулку заменить при:

а) износе по внутреннему диаметру более 0,9 мм;

б) в случае ослабления её в корпусе.

При овальности и выработке более 0,2 мм втулку прошлифовать чугунным кольцом до устранения дефекта.

При износе уплотняющей фаски втулки до размера более 1,5 мм торец втулки подрезать прямой зенковкой №12 до восстановления номинального (0,5мм) размера уплотняющей фаски.

Заглушку с калиброванным отверстием заменить при:

а) ослаблении её в корпусе;

б) износе калиброванного отверстия.

Впускной клапан осмотреть и заменить при наличии износа уплотнительных поверхностей. В случае пропуска впускного клапана произвести совместную притирку уплотнительных поверхностей клапана втулки и хвостовика поршня.

Нижний поршень заменить при износе его хвостовика до диаметра менее 11,7 мм. Забоины и риски на уплотнительной фаске устранить зенковкой №11. При износе уплотнительной фаски хвостовика поршня до диаметра более 1,0 мм разрешается подрезать торец хвостовика для восстановления размера уплотняющей фаски (0,5-0,6) мм.

Верхний поршень заменить при износе его хвостовика до диаметра менее 11,0 мм. Износ или выработка хвостовика поршня более 0,15 мм устранить проверкой на станке, при этом необходимо выдержать градацию ремонтных размеров хвостовика поршня.

Крышку и стакан заменить при износе резьбы более 0,5 мм. Восстановление резьбы под пробку в крышке допускается до М30, восстановление резьбы в стакане под винт допускается до М14.

Овальность отверстия в крышке под упор допускается не более 0,5 мм. Износ отверстия под упор допускается не более 3,0 мм.

Отключающий клапан осмотреть обратив внимание на состояние кожаной прокладки клапана.

Выход клапана из седла должен быть

Выход стержня клапана из седла должен быть

Ручку крана проверить, при наличии излома витков и в случае потери упругости заменить пружину.

Манжеты и прокладки при износе заменить новыми или в случае истечения срока годности.

Источник

Ремонт крана вспомогательного тормоза № 254

Кран очищают от грязи и пыли, обтирают кран чистой салфеткой, смоченной в керосине, а затем сухой. Затем кран разбирают, металлические детали промывают в керосине, насухо вытирают и продувают сжатым воздухом. Отверстия и каналы прочищают и продувают.

Очищенные и высушенные детали тщательно осматривают и обмеряют.

При обмере, определении состояния деталей и объема работ при ремонте крана вспомогательного тормоза руководствоваться нормами, размерами и допусками, приведенными в табл.33 Инструкции ЦТ-533.

Проверяется надежность запрессовки поршневой втулки (в тех кранах, где она имеется), седла и заглушки. Поршневую втулку заменяют в случае ослабления ее в корпусе крана или износе по внутреннему диаметру более 0,9 мм.

Новая втулка должна быть изготовлена с натягом 0,1-0,2 мм под запрессовку и с допуском 2 мм по внутреннему диаметру под окончательную обработку после запрессовки. Перед запрессовкой наружная поверхность втулки смазывается. Плотность запрессовки втулки испытать сжатым воздухом давлением 6,0 кгс/кв.см. Пропуск воздуха в местах запрессовки не допускается. После окончательной обработки втулок несоосность их рабочих поверхностей допускается не более 0,1 мм.

Забоины или риски на уплотняющей конической поверхности гнезда двухседельчатого клапана исправляются конической зенковкой с последующей притиркой к ней клапана так, чтобы притирочная фаска была шириной не более 0,5-0,6 мм.

При износе уплотняющей фаски втулки клапанов до размера более 1,5 мм торец втулки подрезается прямой зенковкой до восстановления номинального размера (0,5 мм) уплотняющей фаски.

Клапан заменяется при наличии износа уплотнительных поверхностей. В случае пропуска воздуха впускным клапаном производится совместная притирка уплотнительных поверхностей клапана, втулки и хвостовика поршня.

Нижний поршень при износе его хвостовика до диаметра менее 11,7 мм заменяется. Забоины и риски на уплотнительной фаске хвостовика нижнего поршня устраняются зенковкой. При износе уплотнительной фаски хвостовика поршня до размера более 1 мм разрешается подрезать торец хвостовика на станке так, чтобы уплотняющая фаска была равна 0,5- 0,6 мм.

Верхний поршень заменяется при износе его хвостовика по диаметру менее 11,0 мм. Износ или выработку хвостовика верхнего поршня более 0,15 мм устранить путем проверки на станке, при этом градацию ремонтных размеров хвостовика поршня следует выдерживать через 0,3 мм.

Диск заменяется при зазоре более 0,5 мм между хвостовиком верхнего поршня и ступицей диска. Крышку и стакан заменяют при износе резьбы более 0,5 мм (определяется вертикальным перемещением стакана в крышке, величина которого должна быть не более 1 мм), а также в случае излома или наличии трещин. Допускается проверить на станке изношенную ленточную резьбу в крышке крана и по ней протачивается стакан.

При ослаблении в запрессовке седла отключающего клапана седло заменяется. Осмотреть состояние прокладки отключающего клапана. Выход стержня клапана из седла должен быть в пределах 4-4,5 мм.

Пружины клапана в случаях изломов и потери упругости заменяются. При определении степени годности пружин по высоте руководствоваться размерами, приведенными в таблице 34 Инструкции ЦТ-533.

Отклонение от перпендикулярности торцов относительно наружной образующей пружины свыше допускаемого размера устраняется путем шлифовки торцов пружины; шатание пружины на плите не допускается.

При сборке крана проверяется:

· величины открытия клапанов, которые должны быть: впускного не менее 2 мм и выпускного не менее 3 мм.

· величину выхода стержня отключательного клапана из седла, которая должна быть 4 — 4,4 мм.

Испытания крана

После ремонта и сборки кран вспомогательного тормоза необходимо испытать на стенде. При испытании проверяется:

· плотность соединения узлов крана, клапанов и манжет:

· при обмыливании мест соединений узлов крана образование мыльных пузырей не допускается;

· на нижнем атмосферном отверстии крана (при тормозном и поездном положениях ручки крана) допускается образование мыльного пузыря с удержанием его не менее 5 с;

· на верхнем атмосферном отверстии крана (при торможении автоматическим тормозом и поездном положении ручки крана) и на

Рис. 5. Схема стенда для испытания крана № 254

1- запасный резервуар (78 л); 2 — резервуар (40 л); 3 — тормозной цилиндр диаметром 14″ с выходом штока 160 мм; 4 — кран с отверстием

диаметром 2 мм; 5 — кран с отверстием диаметром 0,8 мм; 6 — воздухораспределитель № 483; 7 — резервуар (7 л); 8 — кран № 254; 9 — магистральный резервуар (55 л); 10 — кран комбинированный; 11 — кран разобщительный; 12- кран машиниста № 394; 13 — уравнительный резервуар (20 л)

Проверяют работу крана на торможение и отпуск.

В тормозных положениях крана вспомогательного тормоза проверяется давление в тормозном цилиндре, которое должно быть в пределах:

— при I ступени 1,0-1,3 кгс/см 2 ;

— при II ступени 1,7-2,0 кгс/см 2 ;

— при III ступени 2,7-3,0 кгс/см 2 ;

Ручка управления, переведенная с любой ступени торможения в отпускное положение, должна автоматически возвращаться в поездное положение; при переводе ее из поездного положения в сторону первой ступени торможения на 15-200 давления в тормозном цилиндре не должно быть;

Во всех тормозных положениях крана при искусственной утечке сжатого воздуха из тормозного цилиндра через отверстие диаметром 2 мм в тормозном цилиндре должно поддерживаться давление с понижением не более чем на 0,3 кгс/кв.см;

При переводе ручки крана вспомогательного тормоза из поездного в крайнее тормозное положение время наполнения сжатым воздухом тормозного цилиндра от 0 до 3,5 кгс/кв.см не должно быть более 4 с; при переводе ручки крана из крайнего тормозного положения в поездное (при заторможенном автоматическом тормозе в отпускное) время выпуска воздуха из тормозного цилиндра с 3,5 до 0,5 кгс/кв.см должно быть более 13 с;

После полного служебного торможения автоматическим тормозом отпуска поездным положением кран вспомогательного тормоза локо мотива должен повышать и понижать давление в тормозном цилиндре соответственно работе воздухораспределителя (по величине давления) с увеличением времени не более, чем на 5 с;

После ступени торможения или полного служебного торможения автоматическим тормозом и при искусственной утечке воздуха из тормозного цилиндра через отверстие диаметром 2 мм в нем должно поддерживаться установившееся давление с понижением не более, чем на 0,3 кгс/кв.см;

После полного служебного торможения автоматическим тормозом остановкой ручки крана в первое отпускное с возвратом во второе поездное положение кран вспомогательного тормоза должен обеспечивать возможность производить ступень отпуска величиной не более 0,6 кгс/кв.см.

Кран вспомогательного тормоза локомотива в качестве реле давления проверяется по всем подпунктам при поездном положении ручки крана.

Работники производственных участков обязаны:

Выполнять только ту работу, которая поручена мастером и при условии, что безопасные приемы ее выполнения хорошо известны. В сомнительном случае обратиться к мастеру.

Быть внимательным, не отвлекаться на посторонние дела и разговоры, не отвлекать других работающих.

Работать только исправным инструментом. Инструмент хранить в переносном инструментальном ящике или сумке.

При групповой работе каждый работающий должен принимать положение, безопасное для себя и не угрожающее безопасности другого.

При транспортировке узлов и деталей пользоваться только специальными грузозахватными приспособлениями. Запрещается пользоваться поврежденными или немаркированными грузозахватными приспособлениями и тарой. Во всех случаях перед подъемом груза убедиться в том, что груз надежно закреплен. Для этого поднять груз на 200-300 мм от поверхности, проверить правильность крепления и натяжения строп. При обнаружении неправильной и ненадежной зацепки груза опустить его и произвести строповку вновь. Помнить, что удерживать стропы, соскальзывающие с груза при его подъемке или транспортировке, а также направлять их ударами молотка или лома запрещается.

При перемещении груза в горизонтальном направлении, он должен быть поднят не менее чём на 0,5м выше встречающихся препятствий. Необходимо следить за тем, чтобы в зоне транспортировки не было людей, сопровождать груз сзади, находясь в безопасной зоне.

С воздушными, сварочными и водопроводными шлангами, с электрическими проводами обращаться аккуратно, не допускать их

Соблюдать меры личной гигиены:

— Нельзя курить и принимать пищу на рабочем месте;

— Перед едой тщательно помыть руки водой с мылом;

— Для питья следует применять только остуженную кипяченую воду.

Слесарь по ремонту тормозных приборов обязан при работе пользоваться исправным ручным и механизированным инструментом.

Молоток должен быть надежно насажен на исправную (без трещин и сколов) деревянную рукоятку из твердых пород дерева и расклинен заершенными металлическими клиньями не более 2-х штук. Ударная часть молотка не должна иметь расклепов.

Зубила, бородки, обжимки и керны должны быть длиной не менее 150 мм и не иметь сбитых или сношенных ударных частей и заусенцев на боковых гранях.

Размер зева гаечных ключей должен соответствовать размерам болтов и гаек. Если необходимо иметь длинный рычаг, следует пользоваться ключом с удлиненной рукояткой. Запрещается наращивать ключ другим ключом или трубой.

Напильники, шаберы и отвертки должны быть прочно закреплены в деревянных рукоятках, не имеющих сколов и трещин, снабженных металлическими кольцами. При обработке деталей напильником, шабером скопившуюся стружку убирать щеткой.

При запрессовке и распрессовке деталей с помощью кувалды и выколотки последнюю держать клещами или специальными захватами. Выколотка должна быть сделана из мягкого металла. При рубке металла зубилом пользоваться защитными очками с небьющимися стеклами или сеткой. При расшплинтовке необходимо остерегаться отлетающих частей проволоки и смазки.

Перед резанием металла ручной ножовкой отрегулировать натяжение ножовочного полотна.

Не разрешается производить работу на уровне лица.

К работе с электроинструментом слесарь должен приступить только после оформления наряда-допуска. Получая на руки электроинструмент, он должен осмотреть его и проверить на холостом ходу.

Электроинструмент следует присоединять к электрической цепи при помощи вилки. При работе кабель должен быть защищен от случайного повреждения (например, подвешен).

Запрещается непосредственное соприкосновение кабеля с горячими, влажными и загрязненными нефтепродуктами поверхностями, а также его перекручивание и натягивание.

При заклинивании сверла на выходе из отверстия, снятия напряжения в сети или другой внезапной остановке электроинструмента, а также при каждом перерыве в работе и при переходе с одного рабочего места на другое электроинструмент необходимо отключать от электросети.

При работе с электроинструментом на высоте необходимо пользоваться площадками, снабженными перилами, работать, стоя на лестнице, запрещается.

Регулировать и заменять рабочую часть пневмо- и электроинструмента следует в отключенном состоянии.

Перед работой с пневматическим инструментом слесарь должен проверить его и убедиться в том, что:

воздушные шланги без повреждения, закреплены на штуцере (штуцера имеют исправные грани и резьбу, обеспечивающие прочное и плотное присоединение шланга к пневматическому инструменту и к воздушной магистрали);

присоединение воздушных шлангов к пневматическому инструменту и соединение шлангов между собой выполнено при помощи штуцеров или ниппелей с исправной резьбой (кольцевыми выточками) и стяжными хомутиками;

— сверла, отвертки, зенкера и другие сменные инструменты правильно заточены и не имеют выбоин, заусенцев и прочих дефектов, в хвостовики

— хвостовик зубила, обжимка и другого сменного инструмента ударного действия имеет четкие грани и входит в ствол молотка;

— набор сменных инструментов хранится в переносном ящике; пневматический инструмент смазан, корпус инструмента без трещин и других повреждений;

— клапан включения инструмента легко и быстро открывается и не пропускает воздух в закрытом положении;

— корпус шпинделя на сверлильной машинке не имеет забоин;

— абразивный круг на пневматической машине имеет клеймо испытания и огражден защитным кожухом.

Перед присоединением воздушного шланга к пневматическому инструменту необходимо выпустить конденсат из воздушной магистрали. Кратковременным открытием клапана продуть шланг сжатым воздухом давлением не выше 0,05 Мпа (0,5 кгс/см2), предварительно присоединив к его к сети и удерживая наконечник шланга в руках. Струю воздуха следует направлять только вверх. Направлять струю воздуха на людей, на пол или на оборудование запрещается.

Впускать воздух в пневматический инструмент и приводить его в действие разрешается после того, как сменный инструмент плотно установлен в ствол и прижат к обрабатываемой детали.

Пневматический инструмент следует предохранять от загрязнения. Пневматический инструмент нельзя бросать, подвергать ударам, оставлять без присмотра.

При работе с пневматическим инструментом нельзя допускать перегибов, запутывания, пересечений воздушных шлангов с тросами, электрокабелями, ацетиленовыми или кислородными шлангами. Размещать шланги следует так, чтобы была исключена возможность наезда на него транспорта и прохода по нему рабочих.

При обрыве воздушного шланга, промывке или замене сменного инструмента, при перерыве в работе необходимо перекрыть вентиль на магистрали. Прекращать подачу сжатого воздуха путем переламывания шланга запрещается.

При работе с пневматическим инструментом обязательно следует применять виброзащитные рукавицы или перчатки, индивидуальные наушники или противошумные вкладыши. Запрещается пользоваться пневматическим инструментом, вибрационные и шумовые характеристики которого превышают допустимые значения.

При переноске пневматического инструмента необходимо держать его за рукоятку корпуса, а воздушный шланг — свернутым в кольцо.

Запрещается работа в рукавицах со сверлильными и другими вращающимися инструментами.

При работе с использованием ручных шлифовальных машин следует пользоваться респираторами и защитными очками.

Требования к содержанию рабочих мест.

Рабочие места и проходы к ним следует содержать в чистоте, не допуская загромождения их запасными частями, снятыми деталями с вагона и посторонними предметами.

Обтирочный материал необходимо складывать в металлические ящики с плотно закрывающимися крышками.

Детали и инструмент размещать так, чтобы работа с ними не вызывала лишних движений.

Детали, запчасти и материалы укладывать на стеллажи, расположенные на междупутьях, в отделениях и производственных участках, обеспечивая свободные проходы и исключая возможность их раскатывания и падения. Запрещается сдувать мусор с рабочего места и оборудования или очищать одежду сжатым воздухом.

Источник