- Ремонт кузовов пассажирских и рефрижераторных вагонов

- Повреждаемость и ремонт кузовов пассажирских вагонов.

- ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТ КУЗОВА ВАГОНА

- Ремонт кузов пассажирского вагона

- 1.2 Подготовка вагонов к ремонту

- 1.3 Постановка вагонов в ремонт, дефектация

- 1.4 Ремонт пассажирских вагонов

- 2. Охрана труда

Ремонт кузовов пассажирских и рефрижераторных вагонов

Наружные повреждения металлических стен и крыши кузова вагонов в процессе эксплуатации происходят сравнительно редко и главным образом в результате случайных ударов при выполнении маневровых работ. Поэтому срок службы кузовов и сроки их ремонта в основном опередляются стойкостью внутренних поверхностей против повреждения коррозией.

Обследованием состояния внутренних поверхностей кузовов установлено, что антикоррозионные покрытия не предохраняют кузов на весь срок службы вагона и за 1 год ржавчина поражает обшивку жестких некупейных вагонов на глубину 0,025—0,06 мм, вагонов-ресторанов и изотермических — на глубину 0,06—0,07 мм.

При глубине коррозии обшивки до 1 мм прочность кузовов не на рушается.

Однако при указанной интенсивности ржавления в металлических полах туалетов и в нижней части подоконного пояса через 12—18 лет эксплуатации вагона образуются сквозные коррозионные повреждения.

При повторном нанесении защитных покрытий на внутренние поверхности кузова из вагона удаляют всю мебель Мебель-Стар, все внутреннее оборудование, облицовку стен, закладные деревянные детали. Изоляцию и оголенную поверхность подвергают дробеструйной очистке.

Общая стоимость этих работ составляет одну треть стоимости нового вагона. В туалетах пассажирских вагонов полы вскрывают при первом капитальном ремонте (КР-1).

Для определения состояния теплоизоляции и антикоррозионного покрытия металлических кузовов рефрижераторных вагонов отдельные внутренние поверхности их вскрывают через 8 лет после постройки.

При этом в вагонах 12- и 5-вагонных секций с оцинкованным покрытием разбирают пол и внутреннюю обшивку торцовых стен, в вагонах 12-вагонных секций с резиновым покрытием пола вскрывают внутреннюю обшивку только в торцовых стенах под вентиляционными ящиками.

Если при осмотре внутренних поверхностей кузова обнаружены большие коррозионные повреждения, то пораженные зоны удаляют и вваривают вставки свежего металла.

Участки, поврежденные коррозией на глубину более 30 % толщины листа у пассажирских вагонов и 50 % у рефрижераторных и грузовых вырезают в пределах, ограниченных поперечными и продольными балками и стойками.

В образовавшееся отверстие по периметру устанавливают вставку из соответствующего металла, обваривают ее снаружи и накладывают контрольный шов изнутри. Швы зачищают шлифовальной машинкой заподлицо с поверхностью кузова.

Такие вставки ставят, если площадь двух пораженных коррозией участков, расположенных в одной секции, не превышает 2 м 2 . При большей площади заменяют металлическую секцию по всей ширине вдоль вагона.

Детали каркаса кузова, пораженные коррозией, ремонтируют электродуговой наплавкой или приваркой накладок или заменяют новыми.

Небольшие вмятины на кузовах выправляют. Незначительные пробоины заделывают вставками, которые приваривают, для чего предварительно разбирают детали внутреннего оборудования и удаляют термоизоляцию на расстоянии не менее 200 мм вокруг места сварки.

В наиболее подверженных коррозии помещениях пассажирских вагонов устанавливают специальные поддоны из стеклопластика в качестве верхнего настила пола.

Деревянные детали каркаса кузова, древесно-волокнистые плиты, подшивной потолок и доски пола, если в них имеются гниль, трещины и другие повреждения, заменяют новыми или отремонтированными. Настил деревянного пола рефрижераторных вагонов, оборудованных оцинкованным верхним покрытием, сплошь заливают слоем горячего гудрона толщиной 1,5—2 мм, а затем укладывают оцинкованные стальные листы толщиной 0,8—1мм.

Места стыков соединяют в замок с пропайкой швов. По периметру листы отбуртовывают на вертикальные стены кузова. Иногда взамен металлического оцинкованного покрытия устанавливают резиновое покрытие полов.

Внутренние поверхности стен, перегородки, потолок в пассажирских вагонах и служебных отделениях рефрижераторных секций оклеивают винилискожей или слоистым пластиком, на пол наклеивают новый линолеум.

Для повышения пожарной безопасности в пассажирских вагонах между служебным и пассажирским помещением, а также между пятым и шестым купе устанавливают огнестойкие перегородки.

Источник

Повреждаемость и ремонт кузовов пассажирских вагонов.

Главным фактором, определяющим техническое состояние и долговечность цельнометаллического пассажирского вагона (ЦМВ), является состояние элементов кузова каркаса и металлической обшивки пола, стен и крыши с точки зрения их коррозионной стойкости.

Вагон эксплуатируется в течение продолжительного времени в резко изменяющихся условиях. Во время пробега и на стоянках кузов вагона подвергается влиянию различных температур, соприкасается с воздухом разной влажности и других факторов, что приводит к повышенной коррозии обшивки и каркаса кузова.

Повреждения наружных поверхностей стен, пола и крыши в процессе эксплуатации происходят сравнительно редко и главным образом из-за случайных ударов при маневровых работах, из-за царапин и разрушения антикоррозионного покрытия. Эти повреждения наружной поверхности кузова легко доступны для своевременного выявления и восстановления защитного покрытия и поэтому их влияние на долговечность кузова невелико.

Обследование состояния внутренних поверхностей кузовов показало, что около 80 % вагонов, поступающих в третий капитальный ремонт, требуют восстановления кузова по коррозионному износу листов пола под туалетами, около 20 % вагонов нуждаются в восстановлении нижних листов обшивки боковых стен, особенно в нижней части подоконного пояса, где образуются сквозные коррозионные повреждения.

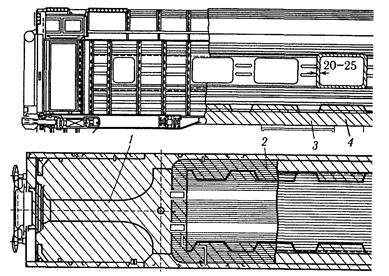

Состояние пола через 1 0—1 5 лет эксплуатации таково, что в консольных частях рамы покрытия потеряли свои защитные свойства, а в туалетах требуется полная замена листов обшивки пола (зона 1 рис. ), так как толщина листов составляет 0,б. 0,8 мм при первоначальной толщине З мм.

В средней части кузова оставшаяся толщина гофрированного листа пола составляет 0,7. 1,0 мм при начальной толщине 2 мм. Особенно интенсивно пол корродирует в зоне расположения нижней обвязки и против оконных проемов (зона 2).

В боковых стенах на междуоконных и надоконных панелях и крыше слой защитного покрытия в основном сохраняется, и только имеются повреждения в отдельных местах.

Наибольшие коррозионные повреждения боковой стены наблюдаются в нижней части на высоту до 200 мм под окнами (зона 4) и на высоту до 100 мм в зонах З между окнами.

Это дополнительно объясняется попаданием влаги снаружи через неплотности примыкания рамы окна к обшивке кузова.

Кроме того, интенсивно развивается щелевая коррозия в зонах расположения стоек и стрингеров, а также по сварным швам и околошовным зонам.

Поражение коррозией на всю конструктивную толщину металла (2 мм) наблюдается также по периметру оконных проемов на ширину 20. 25 мм.

Рис.1. Расположение наиболее повреждаемых зон кузова пассажирского вагона

Причинами интенсивного образования коррозии являются: повышенная влажность и постоянное скапливание конденсата на внутренних поверхностях элементов оболочки кузова; проникновение атмосферных осадков через неплотности оконных проемов; недостаточная длительность защиты металлических поверхностей применяемыми антикоррозионными материалами; недостаточная коррозионная стойкость применявшихся конструктивных сталей.

Для контроля технического состояния и определения степени коррозии поверхностей кузова при выполнении капитального ремонта первого объема (КР- 1) кузов осматривают с обстукиванием мест, наиболее подверженных коррозии и определяют степень коррозионного износа с помощью ультразвукового толщиномера.

На участках, где обнаружены коррозионные повреждения более 30 % сечения, производят разборку внутренней обшивки и тепло- изоляции для устранения выявленных повреждений.

При производстве КР-2 выполняют разборку внутреннего оборудования до металлических поверхностей пола и боковых стен до верхнего уровня оконных проемов.

При капитально-восстановительном ремонте (КВР) производится полная разборка всего внутреннего оборудования до металла с последующей дробеструйной очисткой внутренних и наружных поверхностей кузова. После выполнения разборочных работ поверхности кузова очищают от загрязнений, продуктов коррозии и старого лакокрасочного покрытия и определяют их техническое состояние.

При обнаружении зон с недопустимым коррозионным повреждением (более 30 %) толщины их восстановление производят путем постановки вставок или замены всей секции.

Постановка вставок допускается в случае, если площадь пораженного коррозией участка не превышает 1 м 2 . Допускается не более одной вставки в одной секции. Если пораженный участок более 1 м 2 или требуется постановка второй вставки, то производят замену всей секции.

В наиболее подверженных коррозии помещениях пассажирских вагонов (в туалетах, тамбурах, кухне вагона-ресторана) при ремонте устанавливают специальные поддоны из стеклопластика в качестве верхнего настила пола.

Устранение пробоин и прорезов длиной более 100 мм и шириной более 3 мм производят постановкой вставок с приваркой их по периметру.

Ремонт оконных проемов кузова производят путем вырезки негодных частей и вварки вставок по периметру окна.

Источник

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТ КУЗОВА ВАГОНА

Отчет

по ПП.1. производственной практики по профилю специальности

на тему: Ремонта кузова вагона.

профессия (код) расшифровка: 23.01.09 «Машинист локомотива»

группа: 3м275

Москва (ГБПОУ КЖГТ) 2018 год.

СОДЕРЖАНИЕ

Технологический процесс ремонт кузова вагона. …………. 3

Неисправности кузовов вагонов……………………………….….6

Техника безопасности при ремонте кузова вагона…………..….10

ВВЕДЕНИЕ

Я, проходил производственную практику в моторвагонном депо «Москва-2» и выполнял следующие виды производственных заданий:

1. Осмотр и обслуживание в объеме ТР3 и ТР4 (текущий ремонт) кузова вагона.

2. Очисткой и обслуживание ящики БВ и КЗ.

За время производственной практики, я применил, полученные мною теоретические знания по осмотру, техническому обслуживанию и ремонту оборудования вагона.

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС РЕМОНТ КУЗОВА ВАГОНА

Подготовка вагонов к ремонту производится вне вагоносборочного участка на специально оборудованной открытой площадке или в крытом помещении, где вагоны промывают, осматривают, из букс удаляют смазку и смазывающие устройства, с кузовов снимают негодные деревянные и металлические детали, у полувагонов выправляют элементы каркаса кузова.

Пассажирские вагоны перед ремонтом подвергают наружной и внутренней обмывке, производят санитарную обработку туалетов, проверяют и промывают системы отопления и водоснабжения.

Каждый вагон до постановки его в ремонт осматривает начальник депо или его заместитель совместно с приемщиком вагонов. При работе вагонного депо в две или три смены осмотр может производить старший мастер вместе с приемщиком вагонов. На каждый осмотренный вагон составляется опись работ, подлежащих выполнению сдельщиком до начала работы должен выдаваться наряд на работы, подлежащие выполнению по укрупненным нормам с указанием суммы заработка. Перед началом ремонтных работ должно быть обеспечено получение рабочими запасных частей и материалов в обменной кладовой.

В проектируемом депо для ремонта пассажирских вагонов предусмотрено малярное отделение, изолированная от вагоносборочного участка. В депо с двухпутным вагоносборочным участком и малярным отделением ремонт вагонов осуществляется на шести позициях с учетом пятидневной рабочей недели и восьмичасовым рабочим днем при простое вагонов в ремонте 40 ч. Перестановку вагонов на следующую позицию целесообразно предусматривать в перерыве между сменами.

Рисунок 1. Кузова вагона

Объем работы, выполняемой на позициях вагоносборочного участка рекомендуемой системе, следующий.

Снятие вентиляционных решеток, фильтров, вентиляционного агрегата и открытии оконных рам; проверка в рабочем режиме электроснабжения и сопротивления изоляции; снятии генератора, аккумуляторных батарей, деталей и узлов электроснабжения, замков, металлических и деревянных деталей внутреннего оборудования, неисправных узлов систем отопления и водоснабжения, кипятильника, влажная уборка.

Подъемка вагонов и выкатка тележек; ремонт систем отопления и водоснабжения, электро- и радиооборудования, замков, деревянных и металлических деталей внутреннего оборудования вагонов; замена автосцепного устройства; ремонт приборов арматуры тормоза, буферных приборов, переходных площадок, рамок суфле; электросварочные работы; подготовка рамы, пола вагона снизу и деталей тормоза к окраске; подкатка отремонтированных тележек и опускание вагона.

Проверка плотности воздухопровода и работы тормоза; регулировка рычажной передачи; постановка на вагон деревянных и металлических деталей внутреннего оборудования и замков, приборов систем отопления, водоснабжения и окончание их ремонта приборов и узлов электроснабжения и вентиляции; подготовка кузова снаружи к окраске, окраска и сушка аккумуляторных ящиков внутри; постановка на вагон аккумуляторных батарей; проверка работы собранных систем.

Окраска рамы, пола вагона снизу, деталей тормоза, аккумуляторных ящиков снаружи, ударно-тяговых приборов, рамок суфле и переходных площадок; подготовка крыши, боковых и торцовых стен к окрашиванию; расчистка, зачистка, грунтование, шлифование и шпатлевание наружных поверхностей вагона, шпатлевание наружных поверхностей кузова второй раз; шлифование, наложение выявительного слоя на наружные поверхности кузова.

Окраска крыши, дефлекторов, труб кипятильника и котла, вагона внутри, наружных поверхностей кузова первый раз; сушка кузова; нанесение декоративных полос и окрашивание окон; влажная уборка перед лакированием; покрытие лаком деталей внутреннего убранства вагона .

Окрашивание вагона снаружи второй раз; приемка вагона из ремонта; нанесение знаков и подпись.

Рисунок 2. Кузова вагона на подъемные механизмы

Источник

Ремонт кузов пассажирского вагона

1.1.1 Настоящее Руководство предназначено для организации выполнения деповского ремонта пассажирских вагонов, находящихся в собственности ОАО «РЖД» и дочерних обществ, в вагонных депо и на вагоноремонтных заводах.

Руководство разработано на основе конструкторской и эксплуатационной документации заводов-изготовителей и материалов по исследованию неисправностей, возникающих в процессе эксплуатации, а так же анализа износа узлов и деталей пассажирских вагонов, устанавливает технические требования к объему работ, выполняемых при деповском ремонте, и указывает допускаемые нормы износа узлов и деталей.

Руководство распространяется на пассажирские цельнометаллические вагоны локомотивной тяги железных дорог РФ колеи 1520 мм со скоростью движения до 200 км/ч, а также на пассажирские вагоны железных дорог РФ, обращающиеся в международном сообщении (кроме вагонов типа ВЛАБ-200).

В связи с изданием настоящего Руководства, ранее действовавшие нормативные документы:

— «Вагоны пассажирские цельнометаллические. Руководство по деповскому ремонту» ЦВ 4255,

— «Вагоны пассажирские цельнометаллические. Руководство по деповскому ремонту» 033 ПКБ ЦЛ-04 РД,

— «Вагоны пассажирские на безлюлечных тележках с дисковыми тормозами постройки ОАО «ТВЗ».

— Руководство по деповскому ремонту (ДР)» 047 ПКБ ЦЛ-2007 РД,

— «Вагоны пассажирские моделей 61-4170, 61-4188, 61-4189 постройки ОАО «ТВЗ».

— Руководство по деповскому ремонту» 031 ПКБ ЦЛ-03 РД считать утратившими силу.

При разработке руководства учтены в полном объёме требования по ремонту, изложенные в документах:

— «Вагоны пассажирские цельнометаллические. Дополнение к Руководству по деповскому (ДР) и капитальному ремонту (КР-1, КР-2) тележек КВЗ-ЦНИИ-М» 545 ПКБ ЦВ,

— «Вагон пассажирский купейный с кондиционированием воздуха модель 61-820 К.

— Руководство по деповскому ремонту» 009 ПКБ ЦЛ-98 РД,

— «Вагоны пассажирские купейные с кондиционированием воздуха моделей 61-4179, 61-4174, 61-4186.

— Руководство по деповскому ремонту» 019 ПКБ ЦЛ-01 РД,

— «Вагоны пассажирские моделей 61-4170, 61-4188, 61-4189 постройки ОАО «ТВЗ»,

— требования по ремонту тележек изложенные в документе «Руководство по деповскому ремонту.

— Тележка двухосная тип ТВЗ-ЦНИИ-М» 007 ПКБ ЦЛ-98 РД.

1.1.2 Деповской ремонт выполняют для типов вагонов и в сроки, установленных приказом №15 от 13 января 2011 г. Министерства транспорта РФ «О внесении изменений в приказ Министерства путей сообщения Российской Федерации от 4 апреля 1997 г. №9Ц».

1.1.3 Деповской ремонт вагонов осуществляют на предприятиях, имеющих необходимые участки и отделения, оснащённые соответствующим оборудованием.

Производственные участки и отделения, связанные с безопасностью движения, подлежат аттестации в соответствии с положениями об аттестации участков:

— Положение об аттестации колесно-роликовых участков вагонных депо» РД 32 ЦЛ 030-2009,

— «Положение об аттестации отделения по ремонту редукторно-карданного привода» РД 32 ЦЛ 015-03,

— «Положение об аттестации контрольных пунктов автосцепки пассажирских вагонных депо (КПА)» РД 32 ЦЛ 016-03,

— «Положение об аттестации производственного участка по ремонту и техническому обслуживанию электрического и холодильного оборудования» РД 32 ЦЛ 017-03,

— «Положение об аттестации производственного участка по ремонту и техническому обслуживанию гидравлических гасителей колебаний пассажирских вагонов в депо, ПТО» РД 32 ЦЛ 018-03,

— «Положение об аттестации контрольных пунктов автотормозов и автоматных отделений пассажирских вагонных депо (АКП)» РД 32 ЦЛ 019-03.

1.1.4 Вагоноремонтные предприятия должны иметь средства технологического оснащения, обеспечивающие ремонт вагонов необходимого объема и качества, согласно требованиям настоящего Руководства, и способствующие высокому техническому уровню ремонта с наименьшими трудовыми и материальными затратами.

Расположение и планировка участков и отделений депо и цехов вагоноремонтных предприятий должны предусматривать поточность технологичеких процессов и сокращение путей транспортировки деталей и сборочных единиц при ремонте вагонов.

Материалы и комплектующие изделия, используемые при ремонте, должны соответствовать требованиям конструкторской документации, а подлежащие, в соответствии с действующими документами, обязательной сертификации, должны иметь соответствующие документы и, где это предусмотрено документацией, маркировку непосредственно на изделии.

Допускается заменять импортное оборудование и приборы на отечественные аналоги по согласованию установленным порядком.

Вносить изменения в конструкции основных сборочных единиц пассажирских вагонов (несущих элементов кузова и рамы, тележек, автосцепного устройства, тормозных приборов, колесных пар и буксовых узлов) допускается только с разрешения ОАО «РЖД», а остальных составных частей вагона — с разрешения начальника Департамента пассажирских сообщений или его заместителя.

Работы по модернизации пассажирских вагонов должны выполняться в соответствии с технической документацией, согласованной установленным порядком.

Для производства деповского ремонта в депо должен быть создан технологический запас необходимых запасных частей и материалов.

Размеры технологического запаса основных узлов устанавливают с учетом выполняемой работы и фактического расхода.

Вагоны, оборудованные узлами и деталями повышенного ресурса, проходят техническое обслуживание и ремонт в соответствии с приказом №15 от 13 января 2011 г. Министерства транспорта РФ «О внесении изменений в приказ Министерства путей сообщения Российской Федерации от 4 апреля 1997 г. №9Ц».

Перечень узлов и деталей повышенного ресурса приведен в Приложении А.

1.1.5 Средства измерений и допускового контроля промышленного изго- товления, а так же не стандартизированные, должны находиться в исправном состоянии и своевременно проходить обязательную периодическую государственную или ведомственную поверку в соответствии с нормативными документами базовой организации метрологической службы.

На средствах измерений, прошедших поверку, должно быть поверитель- ное клеймо или выдан соответствующий документ о поверке (свидетельство, аттестат).

Конкретные средства измерения должны быть указаны в технологических процессах на ремонт отдельных составных частей и деталей вагонов, разрабатываемых на основании данного Руководства.

1.1.6 Ремонт вагонов должны производить высококвалифицированные рабочие и специалисты, знающие технологический процесс и организацию ремонта вагонов (узлов, деталей). Персонал, производящий ремонт вагонов, ежегодно должен проходить обучение. В случаях, предусмотренных нормативными документами, эти лица после прохождения обучения подвергаются проверочным испытаниям с выдачей документа установленной формы.

1.1.7 В производственных отделениях (участках) должны быть изоляторы брака (закрывающиеся помещения или емкости), в которых хранятся забракованные узлы и детали. Доступ в изолятор брака должен производиться только с разрешения работников службы качества предприятия.

1.1.8 На ремонтных участках должна быть следующая документация:

— технологическая документация;

— инструкции по технике безопасности;

— должностные инструкции;

— руководящие документы;

— журналы испытаний, учета ремонтных работ (в случаях предусмотренных нормативными документами);

— конструкторская документация (при изготовлении новых деталей или восстановлении деталей после наплавки).

1.1.9 Технические характеристики, полученные на испытательном оборудовании и средствах измерения, имеющих в своем составе микропроцессорную технику для автоматизированной регистрации испытания, должны фиксироваться на бумажном носителе и подписываться ответственными должностными лицами. Разрешается распечатка с магнитного носителя на бумажный носитель на другом печатающем оборудовании. Результаты испытаний должны также фиксироваться в журналах.

Документы, фиксирующие показания при испытаниях, как и журналы должны регистрироваться и сохраняться.

На основании документов о проведении ремонта (форма ВУ-36) вносится информация в паспорт вагона формы ВУ-5 и в электронный паспорт вагона.

1.1.10 Вагоны при выпуске из ремонта должны иметь: информационные рамки или доски для описи инвентарного имущества, правил внутреннего распорядка для пассажиров и расписания поездов, принципиальных схем электрооборудования, отопления, водоснабжения и др. (размещают на стенах в соответствующих местах вагона); полный комплект электроламп, комплект клиновых ремней для привода вагонного генератора.

Вагоны-рестораны с плитой кухни на жидком топливе должны быть укомплектованы исправным фитилем зажигания горелки, хранящимся в чехле, бачком для тушения фитиля, державкой фитиля, тремя ключами для вентилей (кранов) топливной арматуры, комплектом колосников и дверцей зольника.

1.2 Подготовка вагонов к ремонту

1.2.1 Запрещается разукомплектовывать составные части и сборочные единицы пассажирского вагона, направляемого в ремонт.

1.2.2 Вместе с вагонами, вагоноремонтному предприятию должны быть переданы технические паспорта, формуляры, сопроводительные листы формы ВУ-26, справки санэпидемстанции о выполнении промывки и дезинфекции вагонов, технические описи несъемного оборудования и инвентаря вагонов, а на поврежденные вагоны кроме того акты о повреждении вагонов формы ВУ-25.

При отсутствии документации на вагоне, направляемом в ремонт, вагонные депо (участки) приписки вагона обязаны завести новые.

1.2.3 Поврежденные пассажирские вагоны с не истекшим сроком деповского ремонта направляют в ремонт в зависимости от их технического состояния после составления акта формы ВУ-25 или описи, подтверждающих необходимость этого ремонта.

Передачу такого вагона производят в соответствии с заключенным договором.

1.2.4 В вагонных депо до постановки на ремонтную позицию каждый вагон осматривают заместитель начальника депо по ремонту, старший мастер или мастер вместе с приемщиком вагонов, проверяют по трафарету правильность отцепки вагона для ремонта и определяют объем работ с последующим составлением дефектной ведомости ремонтных работ.

На заводах каждый вагон осматривают начальник бюро описи, работник производственного отдела и представитель дороги (опломбированные вагоны осматривает представитель инспекции), после чего составляют акт приемки пассажирского вагона формы ЗРУ-25, который отражает техническое состояние и комплектность вагона.

1.3 Постановка вагонов в ремонт, дефектация

1.3.1 Перед постановкой вагонов в ремонт или отправкой вагонов для ремонта в другие депо и на вагоноремонтные заводы, вагонные депо (участки) дороги приписки обязаны очистить их от мусора, угля, шлака, промыть внутри и снаружи и продезинфицировать (при необходимости сделать дезинсекцию), в соответствии с требованиями «Технологической инструкции по наружной и внутренней обмывке кузовов пассажирских вагонов» ТИ-ЦЛПВ-1.

Особое внимание следует обращать на очистку санитарных узлов и холо- дильных емкостей. Перед постановкой вагонов в ремонт баки – сборники экологически – чистых туалетных комплексов должны быть опорожнены, продезинфицированы и очищены от механических загрязнений в соответствии с требованиями «Стандарта санитарно – гигиенической и противоэпидемической безопасности при проведении работ по текущему обслуживанию, демонтажу и ремонту экологически – чистых туалетных комплексов замкнутого типа пассажирских вагонов различного назначения и вагонов электропоездов» СТ 1.15.11.04-07. У вагонов-ресторанов с кухонной плитой на жидком топливе и пассажирских вагонов с котлами отопления на жидком топливе, топливо сливают в установленном порядке.

У вагонов-ресторанов с газовой кухонной плитой отсоединяют газовые баллоны, снимают предохранительные устройства и баллоны с вагона и отправляют их на проверку и заправку.

Ремонт пассажирских вагонов рекомендуется проводить поточным методом, при котором после выполнения определенного объема работ на данной позиции вагоны последовательно перемещаются с одной ремонтной позиции на другую. Позиции располагаются в последовательности, предусмотренной «Типовым технологическим процессом деповского ремонта цельнометаллических вагонов» (ДР) ТК-10 в депо и на вагоноремонтных заводах.

1.3.2 Тележки из-под вагонов выкатывают и подают на тележечный участок для ремонта.

1.3.3 Составные части и детали вагона осматривают, неисправные снимают и отправляют в соответствующие отделения для ремонта.

1.3.4 Порядок и объем разборки сборочных единиц вагонов указан в соответствующих разделах настоящего Руководства.

1.3.5 Определение износа и исправности деталей в процессе дефектации производят внешним осмотром и специальными средствами измерения, шаблонами и приспособлениями, средствами магнитной и ультразвуковой дефектоскопии.

1.3.6 Все детали после разборки составных частей и агрегатов перед дефектацией и ремонтом должны быть очищены.

1.3.7 При дефектации детали разделяют на пригодные для постановки на вагон без ремонта; требующие ремонта и восстановления; негодные для дальнейшей работы и не подлежащие ремонту и восстановлению.

1.4 Ремонт пассажирских вагонов

1.4.1 Деповской ремонт на отцепленных и прошедших санитарную обработку вагонах производят специализированные комплексные бригады после выдачи уведомления формы ВУ-23.

1.4.2 При деповском ремонте производят дефектацию и ремонт: тележек, кузова и рамы вагона, буферных устройств, переходных площадок, гидравлических гасителей колебаний, тормозного оборудования, ударно-тяговых приборов и автосцепки, электрооборудования, радиоэлектронной информационной системы, системы управления и диагностики (СУиД), системы отопления и кондиционирования воздуха, системы водоснабжения, внутреннего оборудования, тамбурных дверей, туалетных комплексов.

1.4.3 Вагоны ремонтируют путем замены неисправных составных частей и деталей новым, соответствующего типа или отремонтированными, отвечающими требованиям конструкторской документации, техническим условиям и характеристикам данной серии вагонов.

1.4.4 При ремонте оборудования вагонов кроме настоящего Руководства необходимо пользоваться действующей технической документацией, перечень которой приведён в разделе 24.

1.4.5 Электрическое оборудование вагонов при выполнении деповского ремонта ремонтируют согласно настоящему Руководству, «Электрическое оборудование пассажирских вагонов. Руководство по ремонту» 030 ПКБ ЦЛ-03 РК и другой нормативно-технической документацией.

1.4.6 Редукторно-карданные приводы вагонных генераторов ремонтируют в соответствии с документацией «Редукторно-карданные приводы вагонных генераторов пассажирских ЦМВ. Руководство по ремонту» 038 ПКБ ЦЛ-04 РД.

1.4.7 Детали вагонов согласно установленному перечню испытывают в соответствии с требованиями документов:

— «Детали грузовых и пассажирских вагонов. Методика испытания на растяжение» 656-2000 ПКБ ЦВ;

— «Феррозондовый метод неразрушающего контроля деталей вагонов» РД 32.149-00;

— «Вихретоковый метод неразрушающего контроля деталей вагонов» РД 32.150-2000;

— «Магнитопорошковый метод неразрушающего контроля деталей вагонов» РД 32.159-2000;

— «Руководство по комплексному ультразвуковому контролю колесных пар вагонов» РД 07.09-97;

— «Неразрушающий контроль деталей вагонов. Общие положения» РД 32.174-2001;

— «Система неразрушающего контроля в ОАО «ФПК». Элементы колёсных пар пассажирских вагонов колеи 1520 мм. Требования к ультразвуковому контролю» СТО ФПК 1.11.001-2011;

— «Система неразрушающего контроля в ОАО «ФПК». Феррозондовый метод неразрушающего контроля деталей пассажирских вагонов» СТО ФПК 1.11.002-2011;

— «Система неразрушающего контроля в ОАО «ФПК». Вихретоковый метод неразрушающего контроля деталей пассажирских вагонов» СТО ФПК 1.11.003-2011 и другими действующими документами.

При выпуске из ремонта такие детали должны иметь клейма, указывающие место, дату ремонта (изготовления) и испытания.

1.4.8 Составные части и детали вагонов ремонтируют сваркой и наплавкой в соответствии с «Инструкцией по сварке и наплавке узлов и деталей при ремонте пассажирских вагонов».

Детали вагонов, подвергающиеся после сварки и наплавки механической обработке, доводят до чертежных размеров.

1.4.9 Вагонные детали, изготовленные из полимеров, ремонтируют в соответствии с «Инструкцией по применению полимеров при ремонте пассажир- ских вагонов» №260 ПКБ ЦВ.

1.4.10 Вновь поставленные деревянные детали должны соответствовать конструкторской документации и по качеству древесины и влажности удовлетворять требованиям ГОСТ 3191-93.

Ремонт, а также антипирирование новых деревянных деталей вагонов выполняют в соответствии с «Инструкцией по ремонту деревянных деталей грузовых и пассажирских вагонов» № 031 ПКБ ЦВ.

1.4.11 При отсутствии требований в чертежах на антипирирование или антисептирование, сопрягаемые поверхности деревянных и металлических деталей, должны быть загрунтованы.

1.4.12 Детали вагонов, подлежащие хромированию в соответствии с требованиями конструкторской документации, могут быть покрыты другими антикоррозионными и декоративными покрытиями, которые не ухудшают качество состояния вагона (кроме вагонов международного сообщения, а также вагонов с двух или трехместными купе).

1.4.13 Крепежные изделия вагонов должны соответствовать конструкторской документации и следующим требованиям:

— шурупы и винты с головками, пораженными коррозией, заменяют исправными;

— поврежденное антикоррозионное покрытие шурупов и винтов восстанавливают хромированием, никелированием, цинкованием или другим способом согласно утвержденной технологии;

— болты и винты до постановки на вагон должны быть смазаны индустриальным маслом ГОСТ 20799-88;

— болты, крепящие детали на раме вагонов и тележек, должны иметь шплинты в соответствии с чертежами вагона. Концы болтов, не имеющие шплинтов, должны выходить из гайки не менее чем на две нитки резьбы, и не более чем на диаметр болта, кроме болтов, длина резьбы которых необходима для регулирования размеров согласно конструкторской документации;

— болтовые и заклепочные соединения выполняют в соответствии с требованиями конструкторской документации;

— шплинты (маломерные) ГОСТ 397-79 при отсутствии специальных требований должны отстоять от гайки или шайбы не более чем на 3 мм. Концы шплинтов разводят симметрично под углом 60-90°. Шплинт у корончатой гайки должен заходить в шлицы по высоте не менее 3/4 диаметра шплинта. Повторно использовать шплинты не допускается;

— болты и валики, расположенные горизонтально, ставят гайками, шайбами и шплинтами наружу, расположенные вертикально — гайками, шайбами и шплинтами вниз, за исключением тех, у которых постановка гаек, шайб и шплинтов внутрь и вверх предусмотрена конструкцией. Под гайки, шплинты и чеки должны быть установлены шайбы, согласно конструкторской документации завода — изготовителя вагона;

— ослабленные, нестандартные заклепки с размерами замыкающих головок, несоответствующими требованиям ГОСТ 14802-85, а также конструкторской документации на вагонах заменяют;

— резьбовые соединения должны соответствовать документу «Резьбы для деталей вагонов железных дорог колеи 1520 мм. Типы и размеры» РД 32ЦВ 005-89.

1.4.14 Запрещается:

— заменять предусмотренные конструкцией заклепочные соединения на сварные, а также ставить простые гайки вместо корончатых, предусмотренных чертежами (техническими условиями), кроме конструкторской документации, дополнительно согласованной установленным порядком;

— подчеканивать, обваривать и подтягивать заклепки;

— прожигать отверстия под болты и заклепки в металлических деталях; оставлять или ставить болты и гайки, имеющие изношенную, сорванную резьбу или сбитые грани, а также ставить болты, не соответствующие конструкторской документации;

— забивать шурупы молотком;

— оставлять не загрунтованные места прилегания снимаемых для ремонта или замены деталей и сборочных единиц на кузове, раме и тележке вагона;

— применять материалы, не соответствующие указанным в конструкторской документации, а также использовать другие материалы, не согласованные установленным порядком.

При деповском ремонте вагонов запрещается обезличивание тележек.

1.4.15 Резиновые детали, устанавливаемые на вагонах, должны соответствовать конструкторской документации и выполняться из резины согласно ТУ 2500-295-00152106-93, РТМ 32 ЦВ 206-87 (с изменением 32 ЦВ 13-90) и РТМ 32 ЦВ 207-80.

1.4.16 Хранение составных частей и деталей пассажирских вагонов, снятых для ремонта или вновь изготовленных, должно соответствовать требованиям действующих стандартов или другой технической документации.

1.4.17 Сборку вагонов после ремонта осуществляют в соответствии с настоящим Руководством, чертежами завода-изготовителя, нормативной и технической документацией.

2. Охрана труда

2.1 Деповской ремонт пассажирских вагонов производят в соответствии с требованиями

— «Отраслевые правила по охране труда в пассажирском хозяйстве Федерального железнодорожного транспорта» ПОТ РО-13153-ЦЛ-923-02,

— «Сборник нормативных документов по управлению охраной труда на железнодорожном транспорте» ЦЭУ/4826,

— а также «Санитарные правила по организации пассажирских перевозок на железнодорожном транспорте» СП 2.5.1198-03.

2.2 Персонал, выполняющий техническое обслуживание и ремонт вагонов, должен быть обучен и испытан в знаниях техники безопасности в соответствии с основными положениями «Организация обучения и проверки знаний по охране труда работников железнодорожного транспорта» ЦСР-325 от 04.05.95г.

2.3 При деповском ремонте вагонов должны соблюдаться требования

— «Правила пожарной безопасности на железнодорожном транспорте» ЦУО-112,

— «Инструкция по обеспечению пожарной безопасности в вагонах пассажирских поездов» ЦЛ/ЦУО-448,

— «Ведомственные нормы пожарной безопасности Вагоны пассажирские.

— Требования пожарной безопасности» ВНПБ-03,

— Нормы оснащения объектов и подвижного состава железнодорожного транспорта первичными средствами пожаротушения № Г-822у,

— «Правила пожарной безопасности при проведении сварочных и других огневых работ на объектах народного хозяйства» ГУПО МВД СССР,

— «Правила пожарной безопасности в Российской Федерации» ППБ-01-93,

— «Межотраслевые правила по охране труда (правила безопасности) при эксплуатации электроустановок» (ПОТРМ-016-2001 РД 153-34.0-03.150-00) и

— «Правила технической эксплуатации электроустановок потребителей».

2.4 Все работники, осуществляющие деповской ремонт, должны быть обеспечены спецодеждой и защитными средствами в соответствии с «Типовыми нормами бесплатной выдачи сертифицированных средств индивидуальной защиты», утвержденными распоряжением № 1248р от 16.06.2009 г. Коллективные и индивидуальные средства защиты работающих должны отвечать требованиям ГОСТ 12.4.011-89.

2.5 Перед началом подъема вагона на электродомкратах необходимо убедиться в исправности ограничителя подъема (выключателя). Подъем и опускание вагона одновременно четырьмя электродомкратами производится под руководством мастера (бригадира) участка. При этом нахождение людей на вагоне, под вагоном и в вагоне не допускается.

2.6 Перед началом ремонта вагоны должны быть очищены, промыты и, при необходимости, продезинфицированы. Сливные баки экологически чистых туалетов должны быть опорожнены от фекалий, очищены, промыты и продезинфицированы до подачи на ремонтные позиции.

2.7 Продувка вентиляционных каналов и других узлов вагона на позиции ремонта допускается только при включенной пылеочистительной установке.

2.8 Все производственные процессы окраски выполняют с соблюдением требований «Правил техники безопасности и производственной санитарии для окрасочных цехов и участков предприятий железнодорожного транспорта» ЦТВР-4665, с учетом требований «Единой системы защиты от коррозии и старения (ЕСЗКС)» и «Правил пожарной безопасности на железнодорожном транспорте Российской Федерации» ЦУО/112.

Окраска внутри вагона в помещении производится при включенной установке приточно-вытяжной вентиляции.

2.9 Работы на крыше вагона должен производить работник, имеющий медицинское освидетельствование и допуск для работы на высоте. Работы производятся с использованием предохранительного пояса.

2.10 Запасные части и материалы должны подаваться на рабочие места в производственной таре, отвечающей требованиям ГОСТ 12.3.010-82.

2.11 Перемещение грузов должно удовлетворять требованиям ГОСТ 12.3.020-80.

2.12 При выполнении сварочных работ сварщик обязан пользоваться исправным щитком ГОСТ Р 12.4.238-2007, очками защитными ГОСТ Р 12.4.238-2007, рукавицами ГОСТ 12.4.010-75. Места выполнения сварочных работ на участке должны ограждаться переносными ширмами высотой не менее 1,8 м. Сварочные провода должны быть защищены от механических повреждений, провода с нарушенной изоляцией использовать запрещается.

2.13 При выполнении слесарных, сборочно-разборочных работ применяют рукавицы ГОСТ 12.4.010-75, при проведении работ по очистке сварных швов и шлифовальных работ, кроме того, очки защитные ГОСТ Р 12.4.230.1-2009. Применение абразивного инструмента должно производиться с соблюдением требований ГОСТ Р 53001-2008.

2.14 Ремонт и испытание холодильных установок производят в соответствии с «Правилами техники безопасности при работе на фреоновых холодильных установках».

2.15 Ремонт и испытание электрооборудования вагонов должно производиться в соответствии с требованиями:

— ГОСТ Р 12.1.019-2009 ССБТ. Электробезопасность. Общие требования и номенклатура видов защиты;

— ГОСТ 12.2.007.0-75 ССБТ. Изделия электротехнические. Общие требования безопасности;

— ГОСТ 12.2.007.3-75 ССБТ. Электротехнические устройства на напряжение свыше 1000 В. Требования безопасности.

2.16 Эксплуатация, устройство и освидетельствование грузоподъемного оборудования должно удовлетворять требованиям:

— ГОСТ 1575-87 Краны грузоподъемные. Ряды основных параметров;

— ГОСТ 12.2.071-90 ССБТ. Краны грузоподъемные. Краны контейнерные. Требования безопасности;

— ГОСТ 12.3.009-76 ССБТ. Работы погрузочно-разгрузочные. Общие требования безопасности;

— ГОСТ 12.3.020-80 ССБТ. Процессы перемещения грузов на предприятиях. Общие требования безопасности.

2.17 Работа неисправным инструментом запрещается.

2.18 При изменении технологии производства работ и внедрении новых технологических средств должны соблюдаться требования соответствующих руководящих документов по охране труда.

2.19 Меры техники безопасности и пожарной безопасности при ремонте системы жидкого топлива пассажирских вагонов и вагонов-ресторанов:

— разборка, ремонт, сборка и испытание системы жидкостного отопления плит, кухонь, вагонов-ресторанов должны выполняться работниками, прошедшими инструктаж и имеющими соответствующее разрешение (удостоверение);

— в целях предотвращения выброса пламени запрещается снимать крышки и конфорки над топкой при работающей горелке плиты кухни вагонаресторана;

— допускается заправлять топливные баки (не более 95% их объема) не менее чем двум работникам. При этом пользоваться открытым огнем запрещается;

— при загорании топлива в системе жидкостного отопления для тушения пламени допускается применять все средства пожаротушения, кроме воды (огнетушители, песок и т.д.);

— при разжигании не разрешается переполнять горелки топливом более, чем на 10 мм сверх сетки катализатора;

— при ремонте электрооборудования жидкостной системы отопления кухни вагона-ресторана должны соблюдаться должностные инструкции для слесаря — электрика и других профессий.

055ПКБЦЛ-2010РД — Вагоны пассажирские. Руководство по деповскому ремонту

Филиал Проектно-конструкторское бюро пассажирского хозяйства (ПКБ ЦЛ ОАО «РЖД»)

Источник