- Кузов 2104: устройство, ремонт и эксплуатация

- Устройство

- Эксплуатация

- Удаление влаги

- Защита от прямых солнечных лучей

- Профилактика коррозии

- Ремонт

- Правка и рихтовка

- Восстановление покрытия

- Устранение неисправностей движущихся частей

- Замена поврежденных элементов

- Ремонт кузова ваз 2104 размеры схемы

- ПРОВЕРКА И ПРАВКА КУЗОВА

- ЗАМЕНА ПЕРЕДНЕГО КРЫЛА

- ЗАМЕНА ЗАДНЕГО КРЫЛА

- ЗАМЕНА КРЫШИ

- ЗАМЕНА ПАНЕЛИ ЗАДКА

- ЗАМЕНА ПОЛА ЗАДКА, ПОЛА ТОПЛИВНОГО БАКА (ЗАПАСНОГО КОЛЕСА) И ЛОНЖЕРОНОВ ПОЛА ЗАДКА

- ЗАМЕНА ПОРОГОВ ДВЕРЕЙ

- ЗАМЕНА ПАНЕЛИ РАМЫ ВЕТРОВОГО ОКНА

- РЕМОНТ ДЕФОРМИРОВАННЫХ ПОВЕРХНОСТЕЙ

Кузов 2104: устройство, ремонт и эксплуатация

Популярный отечественный заднеприводный автомобиль ВАЗ, так называемая «четверка» давно пользуется успехом. Причинами, по которым люди приобретают именно его, являются:

- Довольно простой кузов;

- Относительно дешёвые запчасти на ВАЗ;

- Высокая вместимость;

- Хорошая прочность деталей кузова

На основании данных качеств ВАЗ 2104 можно с уверенностью назвать народным автомобилем. Особенности данного авто располагают к применению его в роли грузопассажирского транспорта. Для семьи эта «лошадка» весьма важна, так как наличие необходимого багажа требует повышенного объёма для его перевозки.

По сравнению с обычной классикой ВАЗ, кузов четвёрки способен вмещать значительно больше поклажи. Этому способствует увеличение высоты багажника до уровня крыши, а также складывающееся заднее сидение.

Преимущество этой модели ВАЗ является одновременно её недостатком. Чем больше груза вы везёте, тем сильнее нагрузка на кузов, соответственно, сокращается срок его службы. Поэтому не накладывайте больше, чем положено по инструкции, согласно которой допускается перевозить не более 455 кг.

Устройство

Кузов автомобиля ВАЗ 2104 состоит из следующих основных деталей:

- Передок кузова;

- Задняя панель;

- Боковины;

- Панель крыши;

- Передние крылья;

- Пол.

Остальные части автомобиля ВАЗ устанавливаются при помощи разъёмных соединений. К ним относятся двери и крышка капота. Как видно из устройства, данная модель ВАЗ довольно проста. Можно без особых трудностей заменить негодные части и тем самым придать своему автомобилю элегантный внешний вид. Основным фактором, определяющим внешний вид, служит краска. Поэтому важно правильно выбрать грунтовку с краской. Расположение элементов кузова и их форма обеспечивает безопасность людей. Часть пассажирского отдела обладает высокой прочностью. Сделано это для того, чтобы при ударе она не сильно деформировалась во избежание защемления пассажиров. Прочие же элементы должны гасить энергию удара, т. е. выполнять роль своего рода, буфера, который смягчает импульс силы при столкновении.

Недостатком 2104 является большое расстояние внутреннего зеркала заднего вида от стекла задней двери.

Это способствует ухудшению обзора. На задние колёса у 2104 приходится большая нагрузка по сравнению с обычной классикой ВАЗ. Обусловлено такое состояние тем, что масса перевозимого груза больше, чем у седана ВАЗ.

Во время аварии происходит искривление частей автомобиля, но даже если водитель осторожен и избежал такой опасности, то бороться приходится с другим врагом — коррозией. Хотя 2104 и обладает сравнительно толстым металлом, но он тем не менее, её кузов подвержен воздействию окружающей среды. К сожалению, металл со временем ржавеет. В особо запущенном состоянии попадаются ВАЗ с дырами и рыжими пятнами по всей поверхности. Для того, чтобы избежать такого явления предусмотрено специальное антикоррозионное покрытие, которое наносится на поверхность пола (как снаружи, так и изнутри), на крылья (со стороны колеса) и заливается внутрь недоступных для кисти и распылителя места. Средство обладает мягкой структурой, оно практически не затвердевает и не рассыхается.

Эксплуатация

Правильный уход за любой машиной или вещью увеличивает срок её службы и ВАЗ тоже не исключение. При должном отношении к обслуживанию и эксплуатации вы получаете в награду хорошее состояние своего ВАЗ и значительно экономите на ремонтных затратах.

Удаление влаги

Во время езды при сырой, дождливой погоде кузов 2104 намокает и более того, его покрытию угрожают мелкие частички (камни, песок), которые выполняют роль абразива и просто-напросто сдирают его. Опасность присутствует не только в поездке, но и во время стоянки, т. к. вода какое-то время остаётся и вступает в реакцию с металлом. Чтобы удалить её как можно скорее, нужна сушка. Помещение, конструкция которого позволяет свободно проходить воздуху для вентиляции и наличие принудительных вытяжек может в значительной мере ускорить процесс высыхания машины.

Защита от прямых солнечных лучей

Солнце губительно сказывается на лакокрасочном покрытии ВАЗ 2104. Могут появиться мелкие трещины и измениться цвет (выгорание). Поэтому по возможности надо избегать прямого воздействия солнечных лучей и ставить машину в тени.

Влиянию влаги и солнца подвержен кузов автомобилей, которые стоят на улице, по этой причине нужно предусмотреть для него гараж.

Профилактика коррозии

Наличие ржавчины является тревожным фактом. Но можно её предотвратить, если периодически обновлять антикоррозийное покрытие. Одним из таких покрытий может стать отработанное моторное масло (отработка). Его обычно заливают в пороги.

Вот ещё несколько полезных советов. При движении по лужам старайтесь снижать скорость и проезжать эти участки медленно. Желательно использовать так называемую защиту, которая устанавливается под крылья ваз. Так вы избавите от абразивного воздействия антикоррозийное покрытие, что увеличит срок его службы и замедлит коррозию металла. Во время мойки при обнаружении песка или других частиц на автомобиле их следует смывать струей воды без применения тряпки. Дело в том, что если пользоваться тряпкой, то можно повредить слой краски или, по крайней мере, оставить на нем царапины. Когда двигаетесь по трассе, старайтесь держать большую дистанцию от впереди идущей машины. Мелкие камни, летящие от её колёс могут разбить стекло и поцарапать авто. Такую опасность создаёт обочина дороги, насыпанная мелким щебнем. Конечно же, стоит напомнить о мерах предосторожности при маневрировании в тесных местах. К таким местам можно отнести участки с деревьями и кустарниками. Царапина при неумелом движении вам обеспечена.

Ремонт

При несоблюдении правил эксплуатации появление неисправностей вполне закономерно. Если вы их нарочно игнорировали, то последствия не заставят долго ждать. В зависимости от того, что именно не соблюдалось

К ремонту кузова можно отнести:

- Правка и рихтовка поверхности;

- Восстановление лакокрасочного и антикоррозийного покрытия;

- Усранение неисправностей подвижных элементов;

- Замена элементов на новые.

Правка и рихтовка

Восстановление правильной формы элементов кузова называется правкой или рихтовкой. Необходимость в работах такого рода появляется в случае деформации металла. Причинами деформации могут быть и неумелое вождение и чрезмерная нагрузка. Последняя возникает в результате повышенного перегруза. Некоторые виды деформации можно устранить непосредственно на автомобиле, не снимая его частей. Сюда относятся незначительные вмятины. Их можно выровнять наложением шпаклёвки либо лёгкими постукиваниями, после чего необходимо покрасить место ремонта во избежание появления коррозии.

Сильные вмятины и искривления требуют снятия части кузова и последующей правки. Для этой цели лучше применять специальные инструменты, имеющие определённую форму и облегчающие процесс и правки. Разрывы металла приводят к замене на новые поврежденных участков. В пособиях по ремонту можно найти подробное описание и соответствующие фото по устранению неисправностей кузова. Снятие поврежденных участков производится путём высверливания точек контактной сварки либо резкой с помощью отрезных кругов. Операции такого рода характерны для элементов, закреплённых посредством неразъёмных соединений. Если помята дверь или крышка капота, то их просто откручивают, т. к. они закреплены с помощью болтов. При снятии необходимо соблюдать осторожность и не повредить исправные части. По возможности такие работы следует доверять специалисту.

Восстановление покрытия

Одной из причин появления коррозии у четвёрки ВАЗ является повреждение лакокрасочного или антикоррозийного покрытия. И то и другое защищает кузов от воздействия влаги и, следовательно, от появления ржавчины.

Восстановить лакокрасочной покрытие ВАЗ несколько сложнее, чем антикоррозийное. Ведь в первом случае сначала проводят тщательную подготовку поверхности. Времени на это требуется намного больше, нежели на саму покраску. В первую очередь место окрашивания зачищают шлифовальной машиной либо наждачной бумагой. Даже если на этом месте нет ржавчины, желательно убрать все слои до чистого металла. После того, как поверхность зачищена, её обезжиривают и наносят грунт. Покупайте грунтовку такого же цвета, что и старая. Это позволит максимально близко подогнать цвета, особенно, если покраске подлежит не весь элемент, а его часть. В таком случае наносить слои краски, постепенно увеличивая окрашиваемую площадь. Такой приём поможет обеспечить лучшую сочетаемость старой и новой краски по цвету. Использование старых газет для защиты от брызг краски является практичным и целесообразным. Температура окружающей среды должна быть плюсовой, желательно не ниже 20 градусов, в противном случае краска может не высохнуть и при эксплуатации авто к ней прилипнут мелкие частички пыли либо насекомые.

Антикоррозийное покрытие ВАЗ обновить или восстановить намного легче. Неудобство может создавать расположение участков. Но эта проблема решаема. Достаточно иметь смотровую яму. В качестве покрытий лучше покупать битуумсодержащие средства. В настоящее время много хороших, качественных средств автохимии, которые зарекомендовали себя с лучшей стороны. Вполне разумно проверять каждый год состояние покрытия днища вашей ВАЗ 2104. Летящие с большой скоростью камни и песок оказывают своё разрушающее воздействие на слой покрытия. Проверку состояния и восстановление покрытия ВАЗ лучше производить в тёплое время года и после просыхания днища от влаги.

Устранение неисправностей движущихся частей

Подвижными частями кузова являются двери (боковые и задняя) и крышка капота. Среди распространенных неисправностей дверей ВАЗ 2104 можно выделить следующие:

- Плохо закрываются и открываются;

- Плохое прилегание дверей к кузову;

- Неисправности крепления.

Первую неисправность ВАЗ можно устранить путём проверки и замены замков дверей, а также ремонтом механизма открытия и закрытия, расположенного внутри двери ВАЗ 2104.

Неплотное прилегание дверей устраняется регулировкой положения замка и изменением положения двери смещением относительно петель.

К неисправностям крепления относится люфт в петлях и деформация соответствующих участков дверей. Устранить можно заменой петель либо восстановлением формы дверных участков. Хотя такое бывает редко у этой модели ВАЗ, более распространенным является регулировка замка.

Замена поврежденных элементов

К повреждению участков кузова в основном приводят два фактора:

- Воздействие коррозии на кузов;

- Результат аварии.

Наиболее слабыми местами ВАЗ для коррозии являются нижние части дверей, пороги, днище, края крыльев. Замена осуществляется методом разрушения сварочных соединений и отделения от кузова.

При установке нового элемента на кузов производится подготовка поверхности крепления. Заключается она обычно в удалении старой сварки, очистке, наложении слоя защитного покрытия от коррозии. Возможна также правка и рихтовка в процессе установки. Монтаж новых элементов ВАЗ 2104 выполняется точечной сваркой с интервалом в 4-5 см между точками. После завершения работ по установке проводят подготовительные работы и покраску.

Процесс ремонта ВАЗ всегда связан с затратами средств и времени. Поэтому сначала рассчитайте ваши ресурсы, чтобы проект по восстановлению был по силам.

Успехов в ремонте!

Источник

Ремонт кузова ваз 2104 размеры схемы

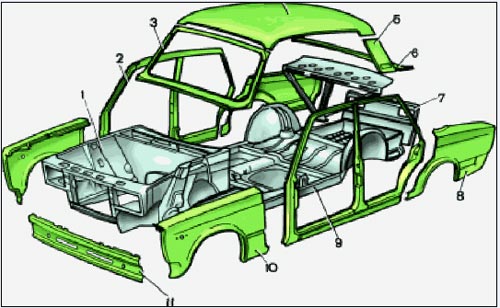

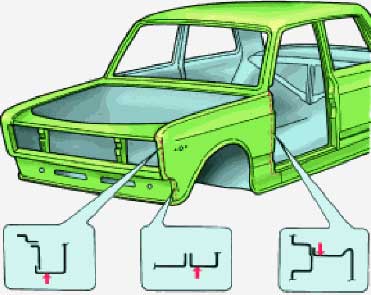

Устройство каркаса показано на рис. 28.

Рис. 28. Каркас кузова: 1 — передок в сборе; 2 — боковина; 3 — рамка ветрового окна; 4 — панель крыши; 5 — боковая панель крыши; 6 — нижняя панель рамы заднего окна; 7 — задняя панель; 8 — заднее крыло; 9 — пол в сборе; 10 — переднее крыло; 11 — панель облицовки передка

ПРОВЕРКА И ПРАВКА КУЗОВА

Значительная часть ремонтных работ кузовов приходится на аварийные автомобили которые в большинстве случаев требуют проверки геометрии точек крепления узлов и агрегатов шасси автомобиля.

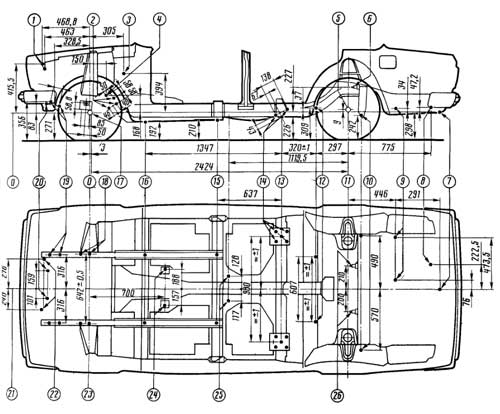

Рис. 29. Основные размеры проверки точек крепления агрегатов: 0 — базовая линия; 1 — верхнее крепление радиатора; 2 — крепление картера рулевого механизма и маятникового рычага; 3 — ось педалей тормоза и сцепления; 4 — центр рулевого механизма; 5 — центр колеса; 6 — крепление амортизаторов задней подвески; 7 — центр заднего технологического отверстия центрального усилителя пола багажника; 8 — заднее крепление глушителя выпуска газов; 9 — переднее крепление глушителя; 10 — крепление поперечной штанги задней подвески; 11 — ось задних колес; 12 — оси болтов крепления верхних продольных штанг задней подвески; 13 — оси болтов крепления нижних продольных штанг к кронштейнам кузова; 14 — крепление кронштейнов нижних продольных штанг; 15 — центр заднего технологического отверстия переднего лонжерона; 16 -центр технологического отверстия переднего лонжерона; 17 — центр колеса; 18 — точки крепления поперечины передней подвески; 19 — крепление стабилизатора поперечной устойчивости; 20 — нижнее крепление радиатора; 21 — ось автомобиля; 22 — верхнее крепление радиатора; 23 — ось передних колес; 24 — крепление задней подвески двигателя; 25 — крепление опоры карданного вала; 26 — крепление амортизаторов задней подвески

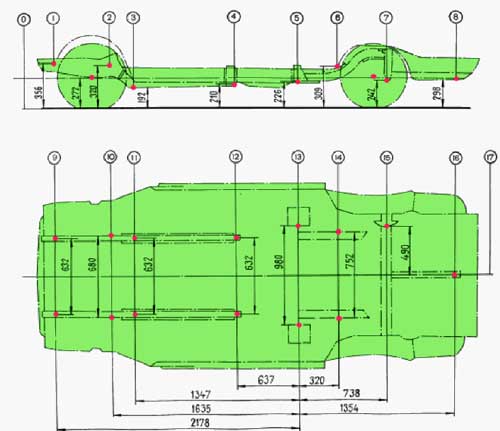

Рис. 30. Контрольные точки проверки пола кузова: 0 — линия отсчета; 1 — пересечение осей передних болтов крепления стабилизатора поперечной устойчивости с поверхностями лонжеронов; 2 — центр осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага; 3 -пересечение центров передних технологических отверстий переднего пола с поверхностями лонжеронов; 4 — пересечение задних технологических отверстий лонжеронов переднего пола с поверхностями лонжеронов; 5 — центр осей болтов крепления нижних продольных штанг; 6 — центр осей крепления верхних продольных штанг; 7 — пересечение оси болта крепления поперечной штанги с кронштейном кузова; 8 — пересечение центра заднего технологического отверстия центрального усилителя заднего пола с поверхностью усилителя; 9 — центр осей передних болтов крепления стабилизатора поперечной устойчивости; 10 — пересечение центров осей нижних болтов крепления картера рулевого механизма и кронштейна маятникового рычага с поверхностями брызговиков лонжеронов; 11 — центры передних технологических отверстий лонжеронов переднего пола; 12 — центры задних технологических отверстий лонжеронов переднего пола; 13 — пересечение осей болтов крепления нижних продольных штанг с наружными поверхностями кронштейнов кузова; 14 — пересечение осей болтов крепления верхних продольных штанг с наружными поверхностями средних лонжеронов; 15 — пересечение оси болта крепления поперечной штанги с кронштейном кузова; 16 — центр заднего технологического отверстия центрального усилителя заднего пола; 17 — продольная ось автомобиля

Рис. 31. Установка для ремонта и контроля кузова с приспособлением для правки: 1 — рама установки; 2 — кузов автомобиля; 3 — кронштейн крепления поперечины передней подвески; 4 — кронштейн крепления стабилизатора поперечной устойчивости; 5 — приспособление для правки со стрелой и гидравлическим устройством

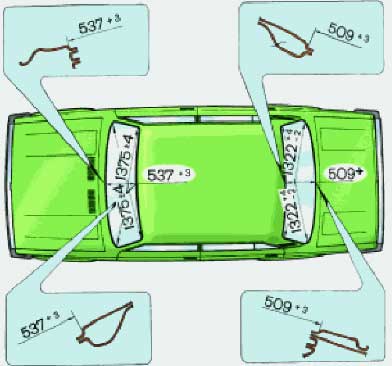

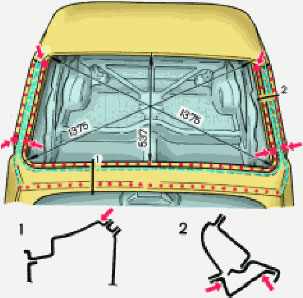

Рис. 32. Справочные линейные размеры проемов ветрового и заднего окон

Для контроля геометрии точек крепления узлов шасси, показанных на рис. 29 и 30, а также для выполнения сложного ремонта с одновременным контролем используется установка (рис. 31) для ремонта и контроля кузовов в сочетании с приспособлениями для правки.

Приспособление для правки закрепляется на раме со стороны деформированной части кузова.

Повреждения кузова могут быть самыми различными. Поэтому правила ремонта в каждом отдельном случае должны быть своими, наиболее подходящими для этих повреждений.

Почти во всех случаях повреждений необходимо снимать некоторые детали, чтобы обнаружить повреждения, выправить и выверить остов. В случае серьезных повреждений убирают легкосъемные внутренние обивочные части, чтобы облегчить измерения, контроль и установку гидравлических или винтовых домкратов для устранения перекосов и прогибов.

Правкой необходимо восстановить первоначальные линейные размеры остова кузова.

Диагональные размеры проемов окон должны составлять для ветрового окна (рис. 32) 1375±4 мм, для заднего — 1322+4 мм. Расстояния между фланцами проемов окон по оси автомобиля должны быть равными соответственно для ветрового окна 537+3-2 мм, для заднего — 509+3 мм.

Разница диагональных размеров проема ветрового окна, а также проемов заднего окна, капота, крышки багажника одного кузова не должна превышать 2 мм.

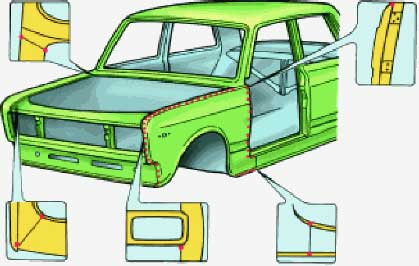

Наиболее часто при ремонта остава требуется замена крыльев, панелей крыши, передка и задка. Методы замены и ремонта этих деталей можно взять за основу при ремонте и друхих деталей каркаса. Необходимо также знать расположение сварных швов.

ЗАМЕНА ПЕРЕДНЕГО КРЫЛА

При незначительных повреждениях крыла (небольшие вмятины, царапины и т.д.) выполните, не снимая крыла, рихтовочные и окрасочные работы. После рихтовки проверьте состояние внутреннего протикоррози-онного покрыта, при необходимости восстановите его.

При значительно деформации крыла, при наличии разрывов замените крыло.

Снимите бампер (см. главу «Капот, крышка багажника, бамперы»), капот, антенну, переднюю дверь; с крыла снимите осветительные приборы.

Высверлите сверлом диаметром 6-7 мм точки контактной сварки сточного желобка с элементами кузова и отсоедините желобок тонким плоским зубилом с отгнутым концом.

Рис. 33. Замена переднего крыла. Стрелками на фрагментах указаны места рубки крыла.

Рис. 34. Места сварки переднего крыла. На основном виде точками обозначены швы Пунктиром обозначены линии рубки контактной сварки. На фрагментах показаны точки газовой сварки

Тонким острозаточенным зубилом срубите или срежьте шлифовальной машинкой соединения крыла (рис. 33):

— с панелью передка от фары вниз, отступив 2-3 мм от линии соединения;

— с передней стойкой боковины, отступив 5 мм от линии изгиба.

Отсоедините крыло, зубилом удалите оставшиеся полоски крыла. Отрихтуйте деформированные кромки и зачистите посадочные места кузова и нового крыла.

Из полости, закрываемой крылом, удалите грязь и ржавчину, нанесите цинкохроматный грунт ГФ-073.

Поставьте на место капот и дверь. Подгоните новое крыло по месту посадки и закрепите захватами.

Приварите крыло газовой сваркой в точках, указанных на рис. 34. Для газовой сварки используйте латунный пруток Л 62 или Л 68.

После проверки посадки крыла приварите его контактной сваркой с шагом 40-50 мм или электросваркой в среде углекислого газа проволокой Св-08Г1С или Св-08Г2С диаметром 0,8 мм прерывистым швом длиной 10 мм через каждые 30-40 мм. Сила электрического тока 50-90А.

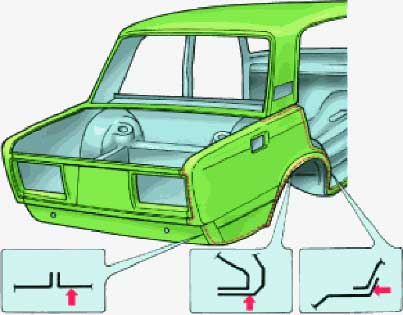

ЗАМЕНА ЗАДНЕГО КРЫЛА

При замене крыла снимите задний фонарь и бампер. Освободите багажник, снимите резиновый уплотнитель крышки багажника и топливный бак (если меняется правое крыло) и отсоедините электропроводку.

Рис. 35. Замена заднего крыла. Стрелками на фрагментах указаны места рубки крыла. Пунктиром обозначены линии рубки

Срубите тонким острозаточенным зубилом или срежьте шлифовальной машинкой по крылу соединения:

— с аркой заднего колеса по изгибу (рис. 35), отступив от кромки крыла 12-15 мм;

— с полом запасного колеса (или топливного бака) по изгибу, отступив от кромки крыла 12-15 мм;

-с панелью задка, отступив от линии соединения 2 мм;

— с панелью поперечины заднего окна, отступив от кромки изгиба 2-3 мм;

— с задней частью боковины по изгибу, отступив от кромки крыла 15-20 мм.

Срубите угольник соединения крыла с панелью задка, отступив от кромки угольника 15 мм.

Сверлом диаметром 6-7 мм высверлите точки контактной сварки на соединении крыла с боковой панелью крыши и отсоедините крыло. Удалите оставшиеся полоски крыла, отрихтуйте деформированные кромки и зачистите посадочные места кузова и нового крыла.

Подгоните новое крыло по месту посадки, прихватите захватами и приварите газовой сваркой прутками Л 62 или Л 68 в месах, указанных на фрагментах рис. 36.

Рис. 36. Места сварки заднего крыла. На основном виде точками обозначены швы контакной сварки. На фрагментах показаны места газовой сварки

Проверьте посадку крыла и приварите его контактной сваркой с шагом 40-50 мм. При отсутствии контактно-сварочной машины допускается газовая сварка оплавлением кромок прерывистым швом длиной 20 мм через каждые 30 мм прутком Л 68. В проеме двери допускается электросвартка полуавтоматом в среде углекислого газа.

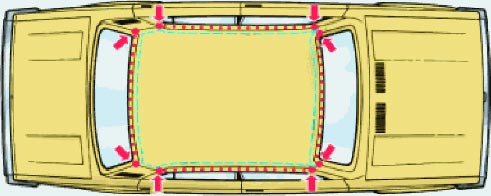

ЗАМЕНА КРЫШИ

В большинстве аварийных случаев с повреждениями крыши требуется ее замена.

Снимите ветровое и заднее стекла, обивку крыши и ее принадлежности.

Положите новую панель на крышу кузова и определите места рубки боковых панелей и передних стоек дверей.

Отступив от края панели крыши 8 мм, произведите рубку (рис. 37) по изгибам соединений с панелями рамы ветрового окна, с поперечиной рамы заднего окна, сточными желобками и боковыми панелями крыши. У боковых панелей крыши рубите панель крыши выше разметки на 10-15 мм.

Рис. 37. Замена крыши. Стрелками показаны места рубки. Пунктиром обозначены линии рубки панели крыши

Отсоедините панель крыши, удалите оставшиеся полоски панели и зачистите посадочные места кузова и новой панели.

Отрихтуйте элементы кузова в местах соединений с панелью и подгоните новую панель крыши по месту.

Рис. 38. Места сварки крыши. Точками обозначены швы контактной сварки. Стрелками показаны места газовой сварки

В точках, показанных на рис. 38 стрелками, приварите панель крыши газовой сваркой к панели ветрового окна и боковой панели крыши.

Проверьте посадку панели и приварите по периметру контакной сваркой с шагом 40-50 мм. К боковым панелям крышу приварите газовой сваркой.

При отсутствии контактно-сварочной машины допускается газовая сварка или электросварка в среде углекислого газа.

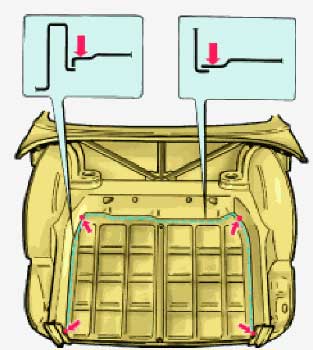

ЗАМЕНА ПАНЕЛИ ЗАДКА

Тонким острозаточенным зубилом отрубите панель задка (рис. 39) от пола топливного бака, пола запасного колеса, лонжеронов усилителя панели и удалите оставшиеся полоски металла.

Рис. 39. Замена панели задка. Пунктиром обозначены линии рубки, точками — швы контактной сварки. На основном виде стрелками показаны места газовой сварки, стрелками на фрагменте — места рубки

Отрихтуйте и зачистите шлифовальной машинкой деформированные кромки.

Установите новую панель и прихватите газовой сваркой в местах, показанных на рисунке стрелками. Правильность установки панели проверьте предварительной установкой заднего бампера.

Приварите панель задка контактной сваркой или электросваркой в среде углекислого газа прерывистым швом длиной 10 мм через каждые 30 мм длины.

Допускается газовая сварка точками через 30-40 мм латунными прутками Л 62 или Л 68.

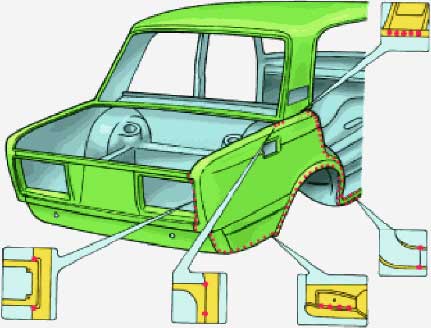

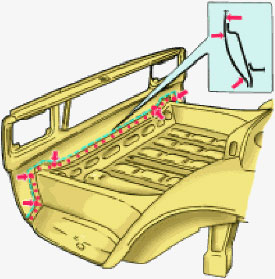

ЗАМЕНА ПОЛА ЗАДКА, ПОЛА ТОПЛИВНОГО БАКА (ЗАПАСНОГО КОЛЕСА) И ЛОНЖЕРОНОВ ПОЛА ЗАДКА

Замену производят при снятых задних крыльях, панели задка и усилителя панели задка.

Тонким зубилом отрубите пол задка (на рис. 40 места рубки показаны пунктиром, на фрагментах стрелками). Кусачками удалите оставшиеся полоски металла, отрихтуйте и зачистите электро или пневмошлифовальной машинкой деформированные кромки.

Отрубите пол топливного бака (запасного колеса) от лонжеронов и внутренних арок задних колес (рис. 41), удалите полоски металла и отрихтуйте кромки.

Зубилом отрубите лонжероном (рис. 41) от внутренних арок задних колес и поперечины, удалите оставшиеся полоски металла и зачистите посадочные места.

Установите новые лонжероны на место и прихватите газовой сваркой прутками Л 62, Л 68 в местах, указанных на рисунке.

К низу пола задка приварите центральный усилитель, держатель с поддоженно под него асбестовой прокладкой и кронштейны крепления основного глушителя. Электросварку выполняйте в среде углекислого газа точками через 40-50 мм проволокой Св-08Г1С или Св-08Г2С диаметром 0,8 мм. Допускается газовая сварка.

Установите пол задка на место и приварите газовой сваркой по углам в точках, указанных на рисунке.

Установите к панели задка усилитель и приварите электросваркой в среде углекислого газа точками через 40 мм. Установите панель задка на место и прихватите к элементам кузова газовой сваркой (см. замену панели задка).

Рис. 40. Замена пола задка. Пунктиром обозначены линии рубки, на фрагментах стрелками места рубки. На основном виде стрелками показаны места газовой сварки

Рис. 41. Замена пола топливного бака (запасного колеса) и лонжеронов пола задка. Пунктиром обозначены линии рубки, точками швы контактной сварки. На основном виде стрелками показаны места газовой сварки, стрелками на фрагментах — места рубки

Приварите пол топливного бака (запасного колеса) газовой сваркой в точках, указанных на рис. 41.

Производите предварительный контроль всех прихваченных деталей с навешиванием задних крыльев и крышки багажника. Устраните недостатки сборки и окончательно сварите детали электросваркой в среде углекислого газа проволокой Св-08Г1С или Св-08Г2С прерывистым швом длиной 10 мм через каждые 30 мм. Сила электрического тока 50-90А.

Допускается газовая сварка латунными прутками Л 62 или Л 68 точками через 30-40 мм.

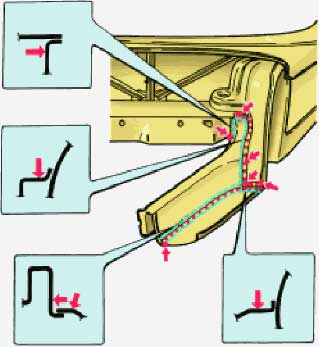

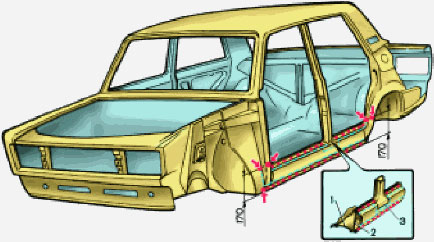

ЗАМЕНА ПОРОГОВ ДВЕРЕЙ

Замену выполнять при снятых передних и задних крыльях. Замену усилителя 2 (рис. 42) производить только при наличии деформации или сквозной коррозии.

Рис. 42. Замена порога двери: 1 — соединитель; 2 — усилитель порога; 3 — наружная панель порога. Пунктиром обозначены линии рубки, точками швы контакной сварки. Стрелками показаны места газовой сварки

Тонким зубилом срубите панель 3 порога, удалите оставшиеся полоски металла и зачистите кромки шлифовальной машинкой.

Выполните разметку на новой панели порога под центральную стойку, подгоните панель по месту и закрепите захватами.

Приварите панель в крайних точках газовой сваркой, установите двери и проверьте установку панели. Выступание и западание порога относительно двери не должно быть более 3 мм.

Снимите двери и приварите панель порога к сопрягаемым деталям контактной сваркой с шагом 50-60 мм. Допускается электросварка в среде углекислого газа силой тока 50-90 А или газовая сварка.

Приварите панель к центральной стойке газовой сваркой и зачистите сварные швы.

ЗАМЕНА ПАНЕЛИ РАМЫ ВЕТРОВОГО ОКНА

Высверлите точки контакной сварки в соединениях рамы и коробки воздухопритока сверлом диаметром 6 мм.

В случае одновременной замены панели рамы окна и панели крыши сделайте отметки на сточных желобках с двух сторон стыков крыши с панелью рамы ветрового окна.

Отрубите зубилом панель рамы (на рис. 43 линии рубки показаны пунктиром) от стоек, сточных желобков и усилителей. Кусачками удалите оставшиеся полоски металла и отрихтуйте кромки.

Рис. 43. Замена панели рамы ветрового окна. Пунктиром обозначены линии рубки, точками — швы контактной сварки. На основном виде стрелками показаны места газовой сварки, стрелками на фрагментах — места рубки

Горелкой отожгите и зачистите краску на деталях вдоль прилегания рамы ветрового окна, а также с обеих сторон кромки панели рамы.

Установите новую панель рамы и закрепите захватами. При установке панели совместите метки на сточных желобках со стыками крыши. Газовой сваркой прихватите панель рамы в местах, показанных на рисунке.

Поставьте капот и проверьте посадку панели. Проверьте размеры проема ветрового окна и приварите панель газовой сваркой латунной проволокой Л 62, Л 68 оплавлением коромок длиной 10 мм через каждые 50 мм. Зачистите стыки на панели рамы шлифмашинкой.

Допускается частичная замена панели рамы ветрового окна при установленной панели крыши.

РЕМОНТ ДЕФОРМИРОВАННЫХ ПОВЕРХНОСТЕЙ

Деформированные поверхности ремонтируют механическим или термическим воздействием на металл, а также заполнением вмятин быстрозатвердевающими пластиками или припоем.

Помятые места оперения выправляют, как правило, вручную при помощи специального инструмента (металлических, пластмассовых, деревянных молотков и различных оправок) и приспособлений.

Правку с нагревом используют для осаживания (стягивания) сильно растянутых поверхностей панелей. Для предотвращения резкого вспучивания и ухудшения механических свойств панели нагревают до 600-650 °С (вишнево-красный цвет). Диаметр нагретого пятна должен быть не более 20-30 мм.

Стягивание поверхности производите следующим образом:

— газовой горелкой от периферии к центру дефектного участка нагревайте металл и ударами деревянной киянки и молотка осаживайте нагретые места, используя плоскую поддержку или наковальню;

— повторяйте операции нагрева и осаживания до получения ровной поверхности.

Неровности на панелях можно выравнивать при помощи полиэфирных шпатлевок, термопластика, эпоксидных мастик холодного отвердения и при помощи припоя.

Полиэфирные шпатлевки образуют надежные соединения с панелями, зачищенными до металла. Они представляют собой двухкомпонентные материалы: ненасыщенную полиэфирную смолу и отвердитель, который является катализатором для быстрого отвердения смеси независимо от толщины слоя шпатлевки. Время сушки при температуре 20 °С 15-20 мин. Поэтому нет необходимости наносить ее в несколько слоев и сокращается продолжительность нанесения шпатлевки.

Термопластик выпускается в виде порошка. Эластичные свойства, необходимые для нанесения его на металлическую поверхность панели, приобретает при 150-160 °С.

Поверхность, подлежащая заполнению, должна быть тщательно очищена от ржавчины, окалины, старой краски и других загрязнений. Для лучшей адгезии рекомендуется на поверхности металла создать шероховатости при помощи абразивного инструмента. Для нанесения термопластика участок, подлежащий выравниванию, нагревают до 170-180 °С и наносят первый тонкий слой порошка,который укатывают металлическим катком, затем наносят второй слой и так далее до заполнения неровности.

Каждый слой укатывают до получения монолитного слоя пластической массы.После отвердения слой зачищают и выравнивают шлифовальной машинкой.

Пораженные коррозией участки панелей кузова могут ремонтироваться эпоксидными мастиками холодного отвердения, которые обладают высокой адгезией, достаточной прочностью и легко наносятся на поврежденные участки.

Припои ПОССу-18, ПОССу-20 применяют для выравнивания участков, ранее заполненных припоем, наращивания кромок деталей и для устранения зазоров. Для предотвращения коррозии металла лучше применять бескислотный способ нанесения припоя.

Источник