- Ремонт кузовов автомобилей самосвалов

- Ремонт кузовов автомобилей-самосвалов

- Ремонт кузовов грузовых автомобилей и самосвалов

- Износ кузовов

- Заказать ремонт строительной техники: +7 (495) 669-94-92

- Выбор материала и технологии при ремонте кузовов самосвалов и грузовиков

- Ремонт кузова самосвала

- Какие грузы называют сыпучими? К данному разряду относится следующее сырье:

- Существует еще один негативный момент

- Видео: Партнёрская программа от сервиса «Перевозка 24»

Ремонт кузовов автомобилей самосвалов

Ремонт кузовов автомобилей-самосвалов

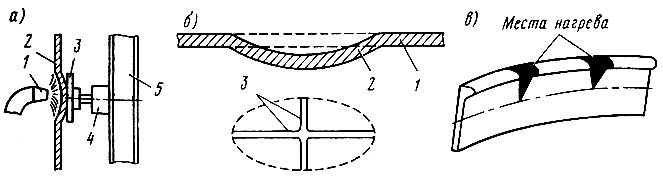

Ремонт кузовов автомобилей-самосвалов по сравнению с кузовами, изготовленными из тонколистовой стали, значительно осложняется тем, что жесткий каркас кузова изготовлен из профильного проката (обычно швеллеров) и облицован толстолистовой сталью, весьма трудно поддающейся правке. Правка тостолистовой обшивки возможна при небольших размерах и стреле прогиба вмятины термомеханическим способом.

Вмятины нагревают в наиболее деформированном месте до температуры 750-800°С широким пламенем горелки. Взаимодействие нагретых и холодных участков при правке толстолистовых конструкций незначительно.

Внешнее усилие в процессе правки может быть создано гидравлическими прессами, домкратами (рис. 69, а), отжимными скобами или ударами молота.

Рис. 69. Правка вмятин кузова-самосвала: а — домкратом; 1 — горелка; 2- лист обшивки; 3- опорная подушка; 4 — домкрат; 1 опорная балка; 6 — разрезанием в двух взаимно перпендикулярных направлениях лист обшивки; 2 — вмятина; 3 — место разреза; в — термическим способом

Для правки вертикально расположенных конструкций используют съемные переносные балки, закрепляемые временными упорами.

При трудноисправимых деформациях для облегчения правки в вершине вмятины можно сделать разрез (рис. 69, б). Деформированные части листа вначале правят отдельно. После окончания правки разделывают кромки и сваривают.

Узлы кузова обычно правят термомеханическим способом. Небольшие деформации устраняют нагревом. Продольное укорочение достигается нагревом выпуклой стороны профиля или наплавкой на этой поверхности холостых валиков с таким расчетом, чтобы при остывании получить требуемый изгибающий момент обратного знака.

Правка за счет поперечного укорочения является наиболее эффективной и осуществляется нагревом клиновидных поперечных полос, расположенных выше нейтральной оси сечения.

Частота расположения клиновидных зон нагрева но длине балки определяется характером деформации (с таким расчетом, чтобы при правке не образовалось резких изломов). Правку можно ускорить за счет приложения внешнего усилия.

Две связанные между собой жесткие конструкции перед правкой разъединяют. Одна из конструкций в случае необходимости может быть вырезана и заменена новой. При наличии глубоких вмятин, не поддающихся правке или требующих значительной затраты времени для их устранения, участок, подлежащий ремонту, облицовывают листовой сталью толщиной 4-5 мм, которую приваривают сплошным швом так, чтобы заплата оказалась заподлицо с прилегающей к ней поверхностью.

При наличии трещин в профильном прокате, захватывающих не более половины высоты полки балки, трещины заваривают, сварной шов зачищают и усиливают приваркой пластины толщиной 10 мм.

При обломе поперечной балки каркаса кузова эту балку срезают в местах крепления к кузову, срубают и зачищают наплывы от сварки, устанавливают на кузов новую балку и приваривают ее по местам крепления.

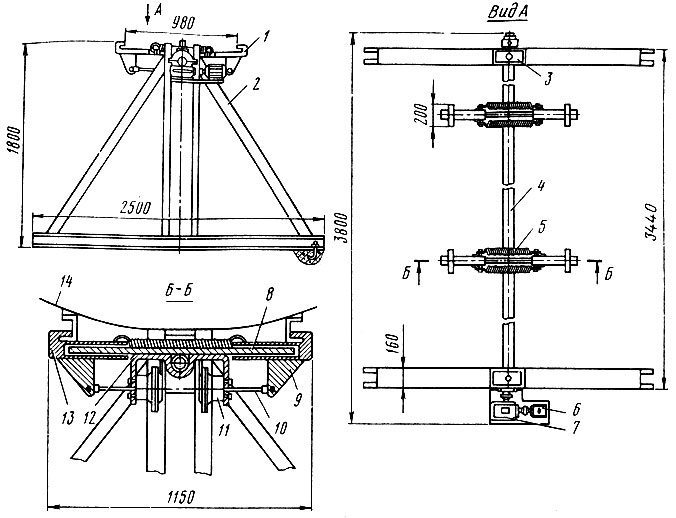

Для ремонта кузовов автомобилей-самосвалов удобно пользоваться стендами, разработанными конструкторским научно-исследовательским бюро Минавтошосдора Латвийской ССР и Киевским автомобильно-дорожным институтом (рис. 70).

Рис. 70. Стенд для правки кузовов-самосвалов

Стенд, разработанный кафедрой «Производства и ремонта автомобилей и дорожных машин» Киевского автомобильно-дорожного института, предназначен для ремонта автомобиля-самосвала ЗИЛ-ММЗ-555 и состоит из рамы 2, изготовленной из швеллеров № 16. На трубе 4, вращающейся в подшипниках скольжения на кронштейнах 3 вокруг своей оси, приварены два зажима 1. Каждый зажим состоит из кронштейна 12 и коромысла 8, соединенных между собой трубой 4 при помощи сварки. На коромысло 8 насаживаются два прихвата 13, соединенные стяжной пружиной 5.

Снятый с автомобиля кузов 14 устанавливают на зажимы стенда. Для этого необходимо посредством воздушного крана подать воздух через механизм подвода 6 и 7 к камерам 11, используемым от автомобиля ЗИЛ. Под действием сжатого воздуха (0,5-0,6 МПа) через шток 10 и кронштейн 9 прихваты 13 расходятся и это позволяет установить платформу на продольные балки основания. Затем поворачивают рукоятку крана, воздух выходит из камер и пружины 5 плотно стягивают прихваты 13, надежно удерживая платформу.

Стенд прост по конструкции, удобен в обслуживании и доступен для изготовления на любом авторемонтном или автотранспортном предприятии.

С небольшими конструктивными изменениями его можно применять при ремонте всех платформ автомобилей-самосвалов ЗИЛ-ММЗ, САЗ и МАЗ.

Источник

Ремонт кузовов грузовых автомобилей и самосвалов

Износ кузовов

Износ — процесс, при котором происходит разрушение поверхностного слоя либо деформация материала. Даже в условиях нормальной эксплуатации, которая исключает сверхнагрузки, происходит изнашивание металла, из которого состоит кузов. Величина износа зависит от таких факторов, как:

• физические и механические характеристики материалов, перевозимых грузовой техникой;

• площадь поверхностей, соприкасающихся с металлом кузова;

• вес перевозимого груза и отдельных его частей;

Безусловно, износ стали, из которой сделан кузов грузового автомобиля или самосвала будет меньше, если в нем перевозят, допустим, мягкие меловые породы, и намного выше — при транспортировке кусков гранита или обломков железобетона.

Первопричиной износа кузовов грузовых автомобилей, требующих ремонта, является трение. Твердые частички сдирают верхний слой металла. А если куски транспортируемого материала имеют еще и крупные, тяжелые, к абразивному износу добавляется деформация металла, которая также разрушает его, вплоть до возникновения трещин. Наиболее сильный износ наблюдается в тех случаях, когда кузов грузовика соприкасается со сталью (например, с арматурой в железобетоне). В этом случае возникает задирание, которое отличается от абразивного изнашивания тем, что во втором случае царапины от перевозимого материала не столь глубоки, но их множество.

Заказать ремонт строительной техники: +7 (495) 669-94-92

Выбор материала и технологии при ремонте кузовов самосвалов и грузовиков

При выборе технологии ремонта специалисты нашего предприятия в первую очередь изучают степень изношенности и деформированности отдельных элементов конструкции кузова. При наличии небольших участков, подвергшихся изнашиванию, мы предлагаем защиту в виде накладок, покрывающих эти зоны и предохраняющих их от дальнейшего разрушения. Если же степень износа кузова грузовика или самосвала большая и затронула обширные площади, то в данном случае рекомендуется футеровка, то есть сплошное покрытие листами износостойкой стали всего днища и/или бортов.

Ремонтировать кузова грузовых автомобилей и самосвалов следует только с применением износостойких сталей. Мы в своей работе используем стали марок Hardox 400 и Hardox 450. Имея большой опыт в работе с различными стальными сплавами, наши специалисты остановили свой выбор на этих шведских сталях не случайно. Достоинства листового проката производства концерна SSAB известны не только в странах Европы, но и в США, Австралии, Азии.

Выбор конкретной марки из линейки Hardox определяется тем, какой материал предполагается транспортировать и какая часть кузова пострадала больше всего от износа. Перевозка больших глыб твердых горных пород или крупных обломков железобетона

(при сносе здания) требует более прочной защиты. В этом случае лучше отдать предпочтение стали Hardox 450. Толщина листов этой марки стали может составлять от 3 до 130 мм, что позволяет выбрать наиболее подходящий прокат применительно для конкретной степени износа. Именно Hardox 450 оптимально подходит для ремонта днища. Для бортов кузовов грузовиков и самосвалов предлагается Hardox 400. Данный сплав изначально разрабатывался на предприятии SSAB для производства кузовов. Его твердость по методу Бринелля составляет 400 HB, чего с избытком хватает даже для транспортировки горнорудных материалов.

Стали Hardox отличаются высокой твердостью, благодаря чему отремонтированный с их применением кузов может выполнять свои функции в течение длительного срока. Исследования, проводимые инженерами концерна Swedish Steel АВ, доказывают, что сплавы линейки Hardox служат в 3-5 раз дольше традиционных износостойких сталей. При этом они сохраняют свою ударную вязкость даже при низких температурах.

Как правило, износостойкие стали относятся к высокоуглеродистым сплавам, в которых количество углерода составляет свыше 1%, что ухудшает их свариваемость. Сплав Hardox 400 в зависимости от толщины листа содержит максимум 0,32% этого элемента, и таким образом легко сваривается при комнатной температуре (даже без предварительного подогрева). Пониженное содержание серы в руде, добываемой в Австралии, способствует снижению хрупкости. Разработанные на предприятии методы производства сплавов позволяют также добиться уменьшения веса готового проката по сравнению с аналогами. Все это позволяет Hardox лидировать среди наиболее известных марок износостойкой стали.

Заботясь о реноме нашего предприятия, мы стремимся выбирать для ремонта кузовов грузовых автомобилей и самосвалов лучшие материалы и оптимальные технологии, что дает гарантию долговечности и надежности восстановленной техники.

Источник

Ремонт кузова самосвала

В начале прошлого столетия для более удобной и легкой транспортировки сыпучих строительных материалов был придуман столь привычный для современных людей кузов с разгрузочным механизмом. Еще в то время инновационное изобретение получило название «самосвал». В первых моделях данного типа грузового транспорта и механизм разгрузки, и собственно сам кузов крепились к основе машины. Уже позже получилось соединять таким образом к автомобилям прицепы для перевозки грузов. Это было очень удобно, поскольку позволяло разгружать сырье практически в любую удобную сторону, в бок или назад. Большую популярность получил такой транспорт в строительстве и сельском хозяйстве, поскольку в этих отраслях транспортировка сыпучих материалов – довольно частое и необходимое явление.

Какие грузы называют сыпучими? К данному разряду относится следующее сырье:

- Песок;

- Щебень;

- Грунт;

- Камень;

- Зерно;

- Органические удобрения;

- Торф;

- Уголь.

Все эти материалы отличаются степенью плотности, а потому в одном и том же кузове может помещаться различный объем каждого из этих видов сыпучего сырья. Понимая это, большинство перевозчиков наращивали борта прицепов для того, чтобы иметь возможность транспортировать за один рейс побольше груза. Таким образом достигалась экономия времени и расходов на топливо.

Все это хорошо, но при таких кардинальных изменениях конструкции транспортного средства неминуемы определенные последствия. Дело в том, что в результате наращивания бортов у прицепа увеличивается высота. А это значит, что выше становится и центр тяжести. Последнее обстоятельство вызывает трудную транспортировку и проблематичную разгрузку перевозимых материалов на наклонных местностях. Вообще, существует закономерность: чем больше высота кузова (прицепа), тем больше вероятность того, что при разгрузке перевернется сам автомобиль вместе с грузом.

Если предусмотрена боковая разгрузка сыпучих материалов, то нужно применение аутригеров с той стороны прицепа, с которого будет опрокидываться данное сырье. Не менее удачным решением станет использование механизма стабилизации кузова от раскачивания. Если оснащение данными устройствами не предусмотрено или по каким-либо причинам невозможно, то в таком случае лучше отказаться от идеи наращивания бортов для боковой выгрузки материалов.

К сожалению, это не единственная проблема, которая может возникнуть в работе с кузовами грузовых автомобилей. Порой наблюдается снижение локальной устойчивости стенок борта в основании машины. Это означает, что при одинаковом весе, но разной длине имеют место изгибы, приводящие к деформации сечения в тех местах кузова, на которые приходится наибольшая нагрузка. Обычно они появляются в области соединения днища и стенок кузова. Образование изгибов – это достаточно характерное последствие разгрузок сыпучего сырья. Ведь когда песок или зерно (либо другие материалы) сбрасываются на землю с машины, на кузов самосвала бывает максимальная нагрузка. Правда, автомобиль от этого действия точно не опрокинется, но локальная правка либо замена важной конструктивной детали кузова понадобится наверняка.

Существует еще один негативный момент

Когда весовая нагрузка достигает своего «пика» при опрокидывании сыпучего сырья, велик риск деформации оси балансира. Может произойти порча балансирной тележки.

Все вышеперечисленные опасные моменты могут стать причиной ремонта кузова самосвала. Следует отметить, что данная процедура значительно отличается от ремонтных работ, касающихся неисправностей кабиной части грузового автомобиля или, к примеру, кожухов цистерн.

Правку можно выполнять с ослаблением сечения и без него. Данная процедура может носить термомеханический или чисто механический характер. Это уже зависит от толщины подпорченного элемента кузова. Если имеет место частичная потеря несущей способности сечения или образования трещин элементов конструкции, то в таких случаях обязательна замена деформированной детали кузова.

Услуги наращивания бортов прицепов и ремонта кузовов, выполненных из алюминия, выполняются при помощи аргоновой сварки. Правка может применяться механическая, однако здесь следует учитывать то обстоятельство, что материал, из которого изготавливаются алюминиевые кузовы, имеет низкую степень плотности и слабое сопротивление. Он достаточно быстро сминается при нагрузке. В исходное состояние вернуть деформированный алюминий механическим способом нереально. Поэтому при наличии такого рода неисправностей используется сегментация. Похожий профиль вырезается в соответствии с требуемыми габаритами . Затем его вваривают в кузовную конструкцию. Завершающий этап данной процедуры – обработка и зачистка швов.

При частых динамических нагрузках характерны сбои в работе опорно-шарнирной системы опрокидывания. Сроки и, соответственно, стоимость ремонта в значительной степени зависят от того, насколько сильно испорчен данный механизм в целом и его детали в отдельности.

На сегодняшний день большинство сервисных центров, специализирующихся на ремонте самосвалов, могут предложить услуги по исправлению деформаций или сбоев в работе таких деталей и механизмов данного грузового транспорта, как:

- Ось опрокидывания;

- Петля крепления кузова;

- Пальцы крепления;

- Запорный механизм.

Видео: Партнёрская программа от сервиса «Перевозка 24»

Источник