- ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ УСЛ. № 483. УСТРОЙСТВО МАГИСТРАЛЬНОЙ ЧАСТИ

- ТЕМА 8.5 УСТРОЙСТВО И РЕМОНТ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ № 483

- Фрагмент работы с оформлением в формате PDF можно посмотреть ЗДЕСЬ

- ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ и испытание магистральных и главных частей ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ грузового типа

ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ УСЛ. № 483. УСТРОЙСТВО МАГИСТРАЛЬНОЙ ЧАСТИ

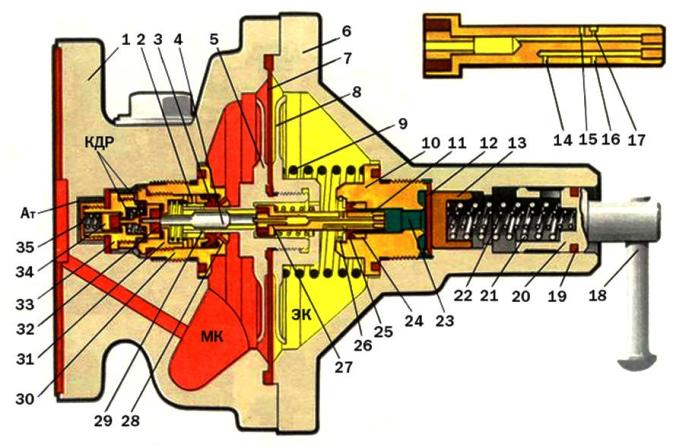

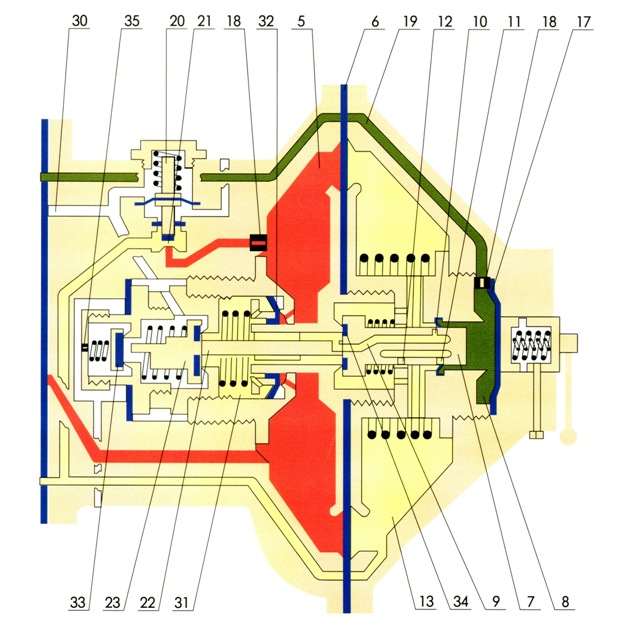

Магистральная часть усл. № 483 состоит из корпуса и крышки, внутри которых расположены три скомплектованных узла:

- магистральная диафрагма 7 с плунжером 11, закрепленная между алюминиевыми дисками 5 и 8; плунжер изображен крупно в правом верхем углу;

- узел переключателя равнинного и горного режимов;

- узел трех клапанов

Магистральная диафрагма представаляет собой гибкий резиновый «блин», края которого зажаты между корпусом и крышкой. На рисунке она изображена красным цветом (хотя на самом деле черная резина) под номером 7. В её центральной части есть большое отверстие, сквозь которое проходит резьбовая часть левого диска, ввинченная в правый диск.

На фото — магистральная диафрагма с дисками. Тот диск, который виден, он по верхнему рисунку левый. У него есть хвостовик в виде трубочки, а в нем два отверстия диаметром по 2 мм (одно из них видно на фото снизу). На хвостовик какая-то резинка надета — это неправда, там не должно быть резинки.

Между дисками закреплен плунжер. Это латунный стержень с высверленными в нем каналами, он же является и клапаном. В нем есть два осевых канала (то есть продольных) и три радиальных (поперечных) канала: один вверху и два внизу. Левая утолщенная часть плунжера имеет резиновое уплотнение, седлом для которого является кольцевой выступ в левом диске. Вот вам и клапан. Естественно, есть и пружина, прижимающая клапан плунжера к седлу. Пока диски не выкрутишь один из другого — не достанешь ни плунжер, ни эту пружину.

Есть, кстати, и большая пружина 9, толкающая влево диски с диафрагмой. Она рассчитана так, что узел диафрагмы с шайбами всегда смещен немного влево, до упора толкателя 4 в клапан дополнительной разрядки 32.

Магистральная часть со снятой крышкой. Видна диафрагма с алюминиевой шайбой; из нее торчит задняя часть плунжера. Эта шайба на верхнем рисунке — правая. В крышке на заднем плане видно седло для другой диафрагмы — малой диафрагмы переключателя равнинного и горного режимов.

Узел преключателя равнинного и горного режимов состоит из седла (поз.10), резиновой диафрагмы 12, пластмассового колпачка 13, двух пружин 21 и 22, вставленных одна в другую, упорки 20 с винтовой прорезью и фетровым смазочным кольцом 19 и ручки 18 для переключения. Седло 10, как видите, ввернуто в крышку магистральной части. Оно выполняет две функции. Справа к ней прижимается режимная диафрагма — на горном режиме сильнее, на равнинном слабее. А слева в ней есть манжета 25, которая служит уплотнением для плунжера и герметично отделяет золотниковую камеру ЗК (показана желтым цветом) от камеры П (поз. 23 — показана зеленым цветом).

Узел трех клапанов состоит состоит из трех седел, ввинченных одно в другое, и трех клапанов. В сборе он довольно комактен и невелик размером.

Узел трех клапанов

На данном рисунке достаточно понятно изображен узел трех клапанов.Пойдем слева направо. Позиция 33 — это атмосферный клапан. За ним есть калиброванное отверстие поз.35 диаметром 0,9 мм, соединяющее полость слева от атмосферного клапана с Ат. Позиция 23 — это клапан дополнительной разрядки, клапан ДР. Примечательно, что у него есть ножка-толкатель, которым он толкает атмосферный клапан. А снизу есть упор (ступенькообразный), которым клапан ДР упрется при движении влево в седло атмосферного клапана. Наконец , позиция 32 — это клапан-манжета. Это действительно манжета, изображенная синим цветом, но она надета на латунную втулочку, способную перемещаться вправо-влево, сейчас она прижата пружиной к своему седлу. В седле, кстати говоря, есть шесть отверстий по кругу, диаметром по 2 мм каждое, наклонные, ведущие из магистральной камеры МК к клапану-манжете.

Вот фотография узла трех клапанов в другом ракурсе — хорошо видны шесть отверстий по 2 мм

Узел трех клапанов частично разобранный

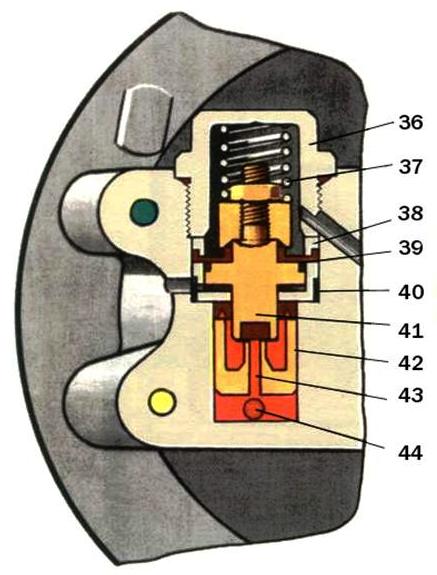

Сверху в корпус магистральной части запрессована втулка 42, в которой расположен клапан мягкости, состоящий из корпуса 41, диафрагмы 39, пружины 37 и заглушки 36. Диафрагма 39 закреплена между кольцами 38 и 40.

Клапан мягкости. Имеет торцовую часть (собственно клапан) и диафрагму

Анимация (мультик) по схемам прямодействующего, нпрямодействующего

тормоза и ЭПТ

Отличное пособие по новому воздухораспределителю пассажирских вагонов № 242.

С анимацией и дикторским сопровождением

Источник

ТЕМА 8.5 УСТРОЙСТВО И РЕМОНТ ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ № 483

ВВЕДЕНИЕ

Основным подразделением вагонного хозяйства является вагонное депо, от успешной работы которого зависит состояние вагонного парка. Работа депо зависит от принятой организации труда, которая в свою очередь зависит от состояния производственных помещений, оборудования, оснастки, правильного построения технологических процессов, от состояния условий труда и т. п.

В вагоноремонтном производстве главная задача состоит в значительном повышении качества ремонта вагонов, повышении их надежности и долговечности, увеличении послеремонтного ресурса вагонов всех типов и их отдельных частей.

Для повышения качества ремонта, надежности и долговечности вагонов большое значение имеет уровень техники, организации и технологии вагоноремонтного производства. Поэтому предусмотрено широкое внедрение на вагоноремонтных предприятиях прогрессивных технологических процессов восстановления деталей и узлов вагонов, повсеместное внедрение передовых методов труда и производства, повышение уровня требований к соблюдению технологической дисциплины.

В настоящем курсовой проекте рассмотрена организация работы автоконтрольного пункта ремонтного вагонного депо на примере ремонта одного из важнейших тормозных приборов – воздухораспределителя грузового типа № 483.

1 ОБЩИЕ СВЕДЕНИЯ О ПНЕВМАТИЧЕСКОМ ТОРМОЗНОМ

ОБОРУДОВАНИИ ГРУЗОВОГО ВАГОНА

1.1 Конструкция пневматического тормозного оборудования грузового

вагона

Грузовой вагон оборудован (рисунок 1.1) тормозной магистралью ТМ диаметром 1 1/4 «(32 мм). На тормозной магистрали расположены концевые краны 2 (№ 190) и соединительные рукава 1 (№ Р17). Концевые краны установлены с поворотом на 60 градусов относительно горизонтальной оси. Это улучшает работу рукавов в кривых участках пути и устраняет удары головок рукавов при следовании через горочные замедлители.

1 — соединительный рукав; 2 — концевой кран; 3 — стоп-кран; 4 — тормозная магистраль; 5 — пылеловка; 6 — главная часть воздухораспределителя №483;

7 — двухкамерный резервуар; 8 — разобщительный кран; 9 — магистральная часть воздухораспределителя №483; 10 — отвод к воздухораспределителю;

ЗР — запасный резервуар; АР — авторежим; ТЦ — тормозной цилиндр.

Рисунок 1.1 – Схема пневматического оборудования грузового вагона

К раме вагона четырьмя болтами прикреплен двухкамерный резервуар 7, который соединен трубопроводом диаметром 3/4″ (19 мм) с пыле-уловкой 5 через разобщительный кран 8 (№ 372). С запасным резервуаром ЗР объемом 78 л и тормозным цилиндром ТЦ диаметром 14″ (356 мм) двухкамерный резервуар 7 соединен через автоматический регулятор режимов торможения (авторежим) АР (№ 265А). К двухкамерному резервуару 7 прикреплены магистральная 9 и главная 6 части воздухораспределителя ВР (№ 483).

Стоп-кран 3 со снятой ручкой ставят только на вагонах с тормозной площадкой.

При зарядке и отпуске тормоза сжатый воздух из тормозной магистрали ТМ поступает в двухкамерный резервуар 7 и заполняет золотниковую и рабочую камеры воздухораспределителя ВР, а также запасный резервуар ЗР. Тормозной цилиндр ТЦ сообщается с атмосферой через авторежим АР и главную часть 6 воздухораспределителя ВР. При понижении давления в ТМ темпом служебного или экстренного торможения воздухораспределитель ВР разобщает ТЦ от атмосферы и сообщает его с запасным резервуаром ЗР через авторежим АР.

На вагонах не оборудованных авторежимом давление в ТЦ устанавливается ручным переключателем режимов торможения воздухораспределителя ВР в зависимости от загрузки вагона и типа колодок. На вагонах оборудованных авторежимом рукоятку переключателя режимов торможения закрепляют в положении среднего режима при композиционных колодках или в положении груженого режима при чугунных колодках. После чего рукоятка переключателя должна быть снята.

В комплект воздухораспределителя усл.№ 483.000 входят: главная часть, магистральная часть и двухкамерный резервуар. (рисунок 1.4).

Двухкамерный резервуар содержит фильтр 34, рабочую (РК) и золотниковую (ЗК) камеры, к нему подведены трубопроводы от тормозной магистрали (ТМ) через разобщительный кран, запасного резервуара (ЗР) и тормозного цилиндра (ТЦ). На корпусе 36 двухкамерного резервуара расположена рукоятка переключателя режимов торможения (на рисунке не показана): порожнего, среднего и груженого. На двухкамерный резервуар крепятся главная и магистральная части, в которых сосредоточены все рабочие узлы прибора.

Магистральная часть состоит из корпуса 28 и крышки 25, в которой расположен узел переключения режимов работы (отпуска): равнинного и горного. Этот узел включает в себя рукоятку 22 с подвижной упоркой 23 и диафрагму 24, прижатую двумя пружинами к седлу 20 с калиброванным отверстием диаметром 0,6 мм. На равнинном режиме работы ВР усилие пружин на диафрагму 24 составляет 2,5 – 3,5 кгс/см2, на горном режиме — 7,5 кгс/см2. В корпусе магистральной части расположены: магистральный орган, узел дополнительной разрядки и клапан мягкости.

Рисунок 1.4 – Схема воздухораспределителя усл.№ 483.000

Магистральный орган включает в себя резиновую магистральную диафрагму 18, зажатую между двумя алюминиевыми дисками 19 и 27 и нагруженную возвратной пружиной. В хвостовике левого диска 27 расположены два отверстия диаметром по 1 мм и толкатель 30, а в торцовой части правого диска 19 — три отверстия диаметром по 1,2 мм (или два отверстия диаметром по 2 мм). Магистральная диафрагма делит магистральную часть на две камеры: магистральную (МК) и золотниковую (Ж). В полости дисков расположен нагруженный пружиной плунжер 2, который имеет несквозной осевой канал 26 диаметром 2 мм и три радиальных канала диаметром по 0,7 мм каждый. Седлом плунжера является левый диск магистральной диафрагмы.

Узел дополнительной разрядки содержит атмосферный клапан 14 с седлом 33, клапан дополнительной разрядки 32 с седлом 31 и манжету 17 дополнительной разрядки с седлом 29. Манжета 17 дополнительной разрядки выполняет функции обратного клапана. Все клапаны прижаты пружинами к своим седлам. В заглушке 13 атмосферного клапана расположено отверстие диаметром 0.9 мм (до модернизации ВР — 0.55 мм), в седле 31 клапана дополнительной разрядки имеется шесть отверстий, через которые полость за клапаном сообщена с каналом дополнительной разрядки (КДР), в седле 29 манжеты дополнительной разрядки расположены шесть отверстий диаметром по 2 мм каждое.

Клапан мягкости 16 нагружен пружиной и имеет в средней части резиновую диафрагму 15. В канале клапана мягкости (между торцовой частью клапана и МК) расположен ниппель с калиброванным отверстием диаметром 0,9 мм (до модернизации ВР – 0,65 мм). Полость под диафрагмой клапана мягкости постоянно сообщена с атмосферой.

Главная часть состоит из корпуса 37 и крышки 1. В крышке расположен отпускной клапан 39 с поводком 38. В корпусе расположены главный и уравнительный органы, обратный клапан 7 и калиброванное отверстие диаметром 0,5 мм.

Главный орган включает в себя напруженный пружиной 4, главный поршень 2 с полым штоком 3. Внутри полого штока расположен нагруженный пружиной тормозной клапан 8,. седлом которого является торцовая часть полого штока. В полом штоке имеется также одно отверстие диаметром 1,7 мм и восемь отверстий диаметром по 1,6 мм каждое (или четыре отверстия по 3 мм). Шток уплотнен шестью резиновыми манжетами 5 и 6.

Уравнительный орган включает в себя уравнительный поршень 9, нагруженный большой 10 и малой 11 пружинами. Затяжка большой пружины регулируется резьбовой втулкой 35 с атмосферными отверстиями, воздействие малой пружины на уравнительной поршень изменяется с помощью подвижной упорки 12, связанной с рукояткой переключения режимов торможения. Уравнительный поршень имеет в диске два отверстия для сообщения тормозной камеры (ТК) с каналом ТЦ и сквозной осевой атмосферный канал диаметром 2,8 мм. Между главной частью и двухкамерным резервуаром расположен ниппель с отверстием диаметром 1,3 мм.

Модернизированный ВР усл.№ 483.000 М имеет в седле 29 манжеты дополнительной разрядки канал диаметром 0,3 мм, через который МК постоянно сообщена с полостью «П1» за манжетой дополнительной разрядки. Верхний радиальный канал плунжера смещен вправо по отношению к его нижним радиальным каналам с целью повышения чувствительности ВР к отпуску и ускорения начала отпуска в хвостовой части поезда. Расположение верхнего радиального канала плунжера выбрано таким образом, чтобы при движении магистральной диафрагмы в отпускное положение (вправо), РК, полость «П» (полость слева от диафрагмы 24 переключателя режимов отпуска) и МК через этот канал и канал диаметром 0,3 мм сообщились бы между собой раньше, чем сообщатся РК и ЗК через нижние радиальные каналы плунжера

Фрагмент работы с оформлением в формате PDF можно посмотреть ЗДЕСЬ

В комплект входит чертеж воздухораспределителя в программе КОМПАС на формате А1 (есть отдельно главная часть, магистральная часть и воздухораспределитель в сборе, гда главная и магистральная часть представлены в разрезе)

Источник

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ НА РЕМОНТ и испытание магистральных и главных частей ВОЗДУХОРАСПРЕДЕЛИТЕЛЕЙ грузового типа

15.1 Поступившие в ремонтное предприятие магистральные и главные части воздухораспределителей грузового типа (далее – магистральные и главные части) с пломбами предприятия-изготовителя, у которых до окончания гарантийного срока службы остается не менее 2 лет, не имеющие наружных повреждений и сильных загрязнений должны быть испытаны без предварительной их очистки и ремонта.

При положительных удовлетворительных результатах испытания на магистральную и главную часть устанавливается бирка с клеймом АКП и датой испытания (число, месяц и две последние цифры года), при этом пломба

предприятия-изготовителя сохраняется. В случае отрицательных результатов испытания предприятию-изготовителю в установленном порядке направляется акт-рекламация.

Снятые с вагона главные и магистральные части воздухораспределителей модельного ряда КАВ60 должны быть направлены в СЦ(Изв.32 ЦВ 5 -2014г. с 1.08.2014г).

15.2 Все остальные поступившие в ремонт магистральные и главные части должны быть снаружи очищены.

Для очистки рекомендуется способ струйной обмывки горячей водой (от 55 до 70 °С) под давлением в специальных моечных установках. Допускается при сильных загрязнениях производить наружную обмывку магистральных и главных частей 5% раствором кальцинированной соды.

Не допускается применение керосина, бензина и других агрессивных веществ для наружной очистки магистральных и главных частей.

15.3 После обмывки магистральные и главные части следует разобрать, все детали и узлы протереть технической салфеткой без ворса, дроссельные отверстия, перечень которых приведен в таблице 7, продуть сжатым воздухом, все детали и узлы осмотреть и проконтролировать, неисправные детали заменить на новые или отремонтированные.

15.4 Ремонт магистральных и главных частей необходимо производить с соблюдением следующих требований:

— седла (сальники) клапанов необходимо вывертывать и ввертывать только торцовыми ключами;

— для разборки и сборки узла диафрагмы с алюминиевыми дисками необходимо применять специальную оправку с углублением;

— у металлических деталей не допускаются изломы, отколы, трещины, срыв резьбы, коррозия;

— у манжет не допускаются расслоения, надрывы, потертости рабочей поверхности;

— диафрагмы и прокладки должны быть ровными, без надрывов и признаков разбухания;

— на поверхностях, уплотняемых манжетами, а также на седлах клапанов не допускаются забоины, вмятины и глубокие риски;

— у прокладок и уплотнений клапанов не допускается наличие кольцевого следа от седла глубиной равной высоте седла и более;

— при замене резиновых уплотнений у клапанов их необходимо устанавливать большим диаметром во внутрь гнезда, обработку выступающей части резины необходимо производить методом обрезки на вращающемся клапане на специальном приспособлении, исключающем возможность укорачивания (стачивания) металлической части клапана. Обработка резиновых уплотнений клапанов шлифовкой запрещается, резиновое уплотнение должно быть обрезано заподлицо с металлической частью клапана, поверхность резинового уплотнения после обрезки должна быть ровной, без выступов и заусенцев, просадка уплотнения ниже уровня металла не допускается;

— клапана с вулканизированными резиновыми уплотнениями ремонту не подлежат;

— у всех пружин должны быть проконтролированы их силовые параметры;

— в процессе сборки все манжеты и поверхности трения металлических деталей должны быть смазаны тонким слоем смазки ЖТ-79Л или ПЛАСМА-Т5 (изв. 32ЦВ5-2013);

— при сборке после ремонта в магистральную и главную часть должны устанавливаться детали и узлы, которые стояли в них до разборки, за исключением замененных из-за истекшего срока службы, неисправностей или в результате проведения работ по модернизации.

15.5 При ремонте магистральных частей 483, 483М и 483А необходимо:

— отверстие в дросселе корпуса магистральной части 483

Æ (0,65±0,03) мм рассверлить до Æ (0,9±0,05) мм;

— проконтролировать диаметр отверстия в колпачке атмосферного клапана (узел трех клапанов), отверстие Æ 0,55 мм необходимо рассверлить до Æ (0,9±0,05) мм.

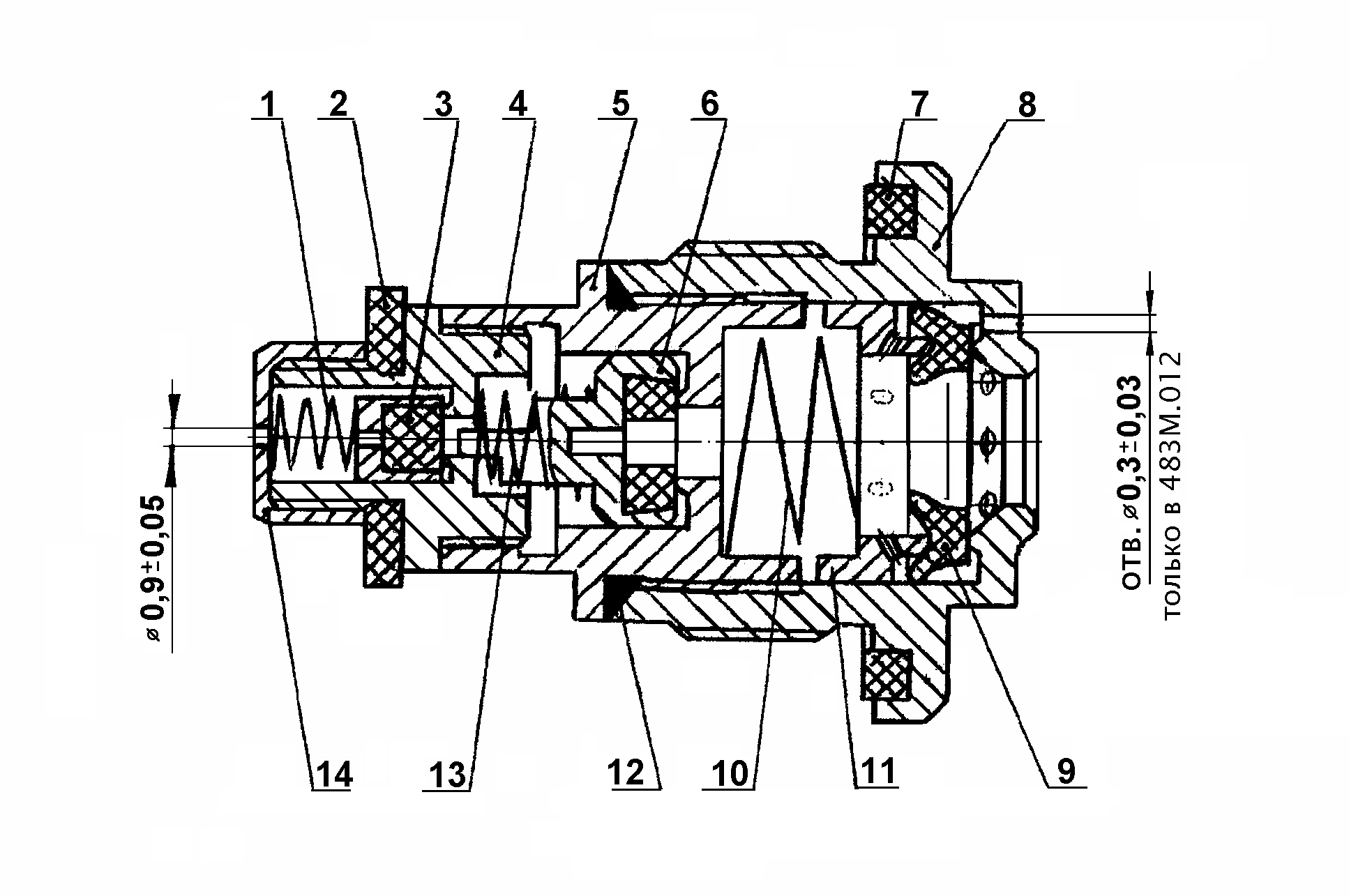

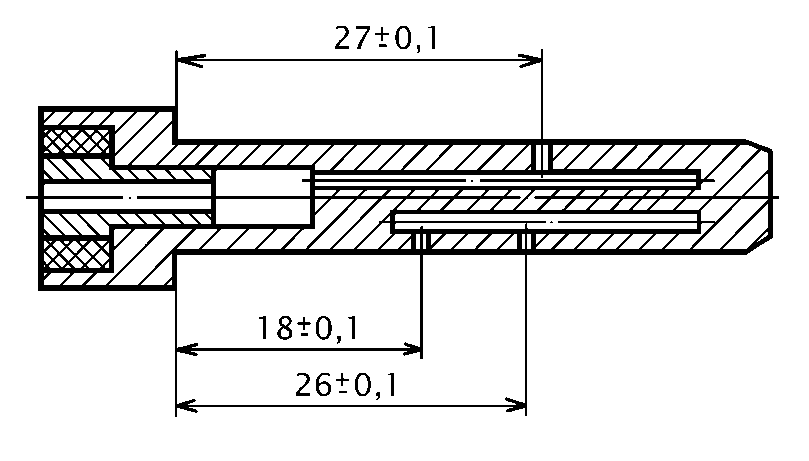

15.6 При сборке магистральных частей 483, 483М и 483А особое внимание должно быть обращено на правильность сборки узла трех клапанов

(рисунок 4), клапана мягкости (рисунки 5, 6, 7), на правильность установки плунжера в узле диафрагмы и манжеты в седле крышки, на конструктивные отличия магистральных частей 483, 483М и 483А:

— седло в узле трех клапанов 483М.012 отличается от седла 483.012 наличием отверстия Æ 0,3 мм;

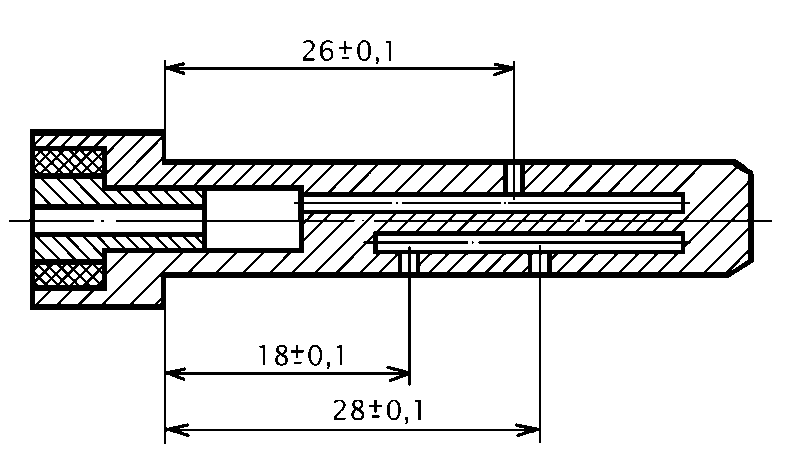

— плунжер 483.120 отличается от плунжера 483М.120 расположением отверстий в хвостовой части (рисунки 8 и 9);

— седла 483.012 и 483М.012, плунжеры 483.120 и 483М.120 не взаимозаменяемы: в магистральную часть 483 устанавливается седло 483.012 и плунжер 483.120, в магистральные части 483М и 483А – седло 483М.012 и плунжер 483М.120;

— в узле трех клапанов магистральной части 483, 483М и 483А должна устанавливаться пружина 483.029 (полное число витков 5,5; высота в свободном состоянии не менее 16 мм).

15.7 При ремонте и сборке главных частей 270, 483.400:

— фиксатор регулирующей упорки (режимный узел) должен быть ввернут на всю резьбу;

— в процессе сборки необходимо проверить перемещение главного поршня в корпусе – главный поршень в сборе переместить внутрь корпуса на расстояние от 5 до 8 мм и отпустить его — поршень должен возвратиться в исходное положение под усилием пружины;

— войлочные кольца должны быть очищены и пропитаны смазкой ЖТ-79Л или ПЛАСМА-Т5 (изв. 32ЦВ5-2013)либо заменены на новые, также пропитанные смазкой. Для пропитки кольца смазывают смазкой и выдерживают при температуре +40 ºС не менее 8 часов;

— в главной части 270 манжеты на шток главного поршня необходимо надевать с помощью конусных оправок или специального приспособления.

15.8 Каждая отремонтированная магистральная и главная части должны быть испытаны на испытательном стенде.

На каждой отремонтированной и выдержавшей испытание магистральной и главной части должна стоять бирка. На бирке должны быть нанесены;

— клеймо АКП и дата ремонта (число, месяц и две последние цифры года) – при ремонте в АКП:

— маркировка в виде буквы «Р» и дата ремонта (число, месяц и две последние цифры) – при ремонте в СЦ.

Кроме того, отремонтированные в СЦ магистральные и главные части должны быть опломбированы (Изв.32 ЦВ 5 -2014г. с 1.08.2014г).

15.9 Испытание главной и магистральной частей на стенде унифицированной конструкции, принципиальная схема которого приведена на рисунке 10, следует производить в соответствии с разделом 16.

Испытательный стенд, схема которого отличается от схемы стенда унифицированной конструкции, должен быть допущен к применению в АКП в установленном порядке, а испытание на нем должно производиться в соответствии с руководством по эксплуатации этого стенда.

15.10 Результаты испытания магистральных и главных частей должны быть отражены в учетной книге установленной формы.

При испытании на стенде с регистрацией параметров результаты испытания должны быть сохранены в памяти ПЭВМ, а в учетной книге, установленной формы, необходимо записывать дату испытания, тип и номер принятой магистральной или главной части с росписью исполнителя ремонта и руководителя АКП или его заместителя.

Проведение испытаний на стенде с регистрацией параметров при выключенных регистрирующих устройствах запрещается.

15.11 Отремонтированные магистральные и главные части, срок хранения которых превышает со времени ремонта 6 месяцев для воздухораспределителей модельного ряда 483 и 1 год – для воздухораспределителей модельного ряда КАВ60, могут быть установлены на вагон только после их испытания при условии удовлетворительных результатов. При этом на магистральную и главную части в дополнение к биркам, установленным при их ремонте,должны быть установлены бирки, на которых должны быть нанесены:

— клеймо АКП и даты испытания (число, месяц и две последние цифры года) – при испытании АКП;

— маркировка в виде буксы «И» и дата испытания (число, месяц и две последние цифры года) – при испытании в СЦ (Изв.32 ЦВ 5 -2014г. с 1.08.2014г).

15.12 На новые магистральную и главную части, выдержавшие испытание перед постановкой на вагон (при превышении сроков их хранения после изготовления – 1 год), должны быть установлены бирки с сохранением пломбы предприятия-изготовителя. с сохранением пломбы предприятия-изготовителя клеймом АКП и датой испытания (число, месяц и две последние цифры года). При этом маркировка бирок – в соответствии с пунктом 15.11(Изв.32 ЦВ 5 -2014г. с 1.08.2014г).

Таблица 7 – Размеры дроссельных отверстий магистральных и главных частей воздухораспределителей грузового типа

| Местонахождение отверстия | Диаметр отверстия, мм |

| Магистральная часть 483 | |

| В дросселе плунжера | 2,0±0,12 |

| В хвостовике плунжера | 0,7±0,03 (3 отверстия) |

| В корпусе (дроссель к клапану мягкости) | 0,65±0,03* |

| В гайке атмосферного клапана (узел трех клапанов) | 0,9±0,05 |

| В хвостовике направляющего диска диафрагмы | 1,0±0,25 (2 отверстия) |

| В седле диафрагмы переключателя режимов | 0,6±0,03 |

| Магистральная часть 483М, 483А | |

| В дросселе плунжера | 2,0±0,12 |

| В хвостовике плунжера | 0,7±0,03 (3 отверстия) |

| В корпусе (дроссель к клапану мягкости) | 0,9±0,05 |

| В гайке атмосферного клапана (узел трех клапанов) | 0,9±0,05 |

| В хвостовике направляющего диска диафрагмы | 1,0+0,25 (2 отверстия) |

| В седле диафрагмы переключателя режимов | 0,6±0,03 |

| В седле узла трех клапанов | 0,3±0,03 |

| Главная часть 270 | |

| В штоке главного поршня | 1,7±0,05 |

| В корпусе (цилиндр главного поршня) | 0,5±0,05 |

| В корпусе (ниппель обратного клапана) | 1,3±0,05 |

| В уравнительном поршне (атмосферное отверстие) | 2,8+0,1;-0,05 |

| Главная часть 466 | |

| В штоке с манжетами | 1,8±0,06 |

| В дросселе зажимной шайбы (узел диафрагмы) | 0,6±0,03 |

| В корпусе (ниппель обратного клапана) | 1,3±0,05 |

| В седле уравнительного поршня (атмосферное отверстие) | 3,5+0,16 |

| Главная часть 483.400 | |

| Во втулке корпуса | 1,7+0,25 |

| В корпусе (дроссель цилиндра главного поршня) | 0,55±0,03 |

| В корпусе (дроссель обратного клапана) | 1,3±0,05 |

| В уравнительном поршне (атмосферное отверстие) | 2,8+0,1;-0,05 |

| В седле клапана дополнительной разрядки | 0,5±0,03 |

| *Отверстие рассверливается до диаметра (0,9±0,05) мм. |

1 – пружина 305.108; 2 – прокладка 183.9; 3 – клапан 483.110;

4 – седло 483.026; 5 – седло 483.011; 6 – клапан дополнительной разрядки 483.090; 7 – прокладка 270.549; 8 – седло 483М.012 (для магистральной части 483М и 483А), седло 483.012 (для магистральной части 483); 9 – манжета 305.156; 10 – пружина 483.002; 11 – втулка 483.017; 12 – кольцо 021-025-25-2-3

ГОСТ 9833; 13 – пружина 483.029; 14 – гайка 483.028

Рисунок 4 – Узел трех клапанов

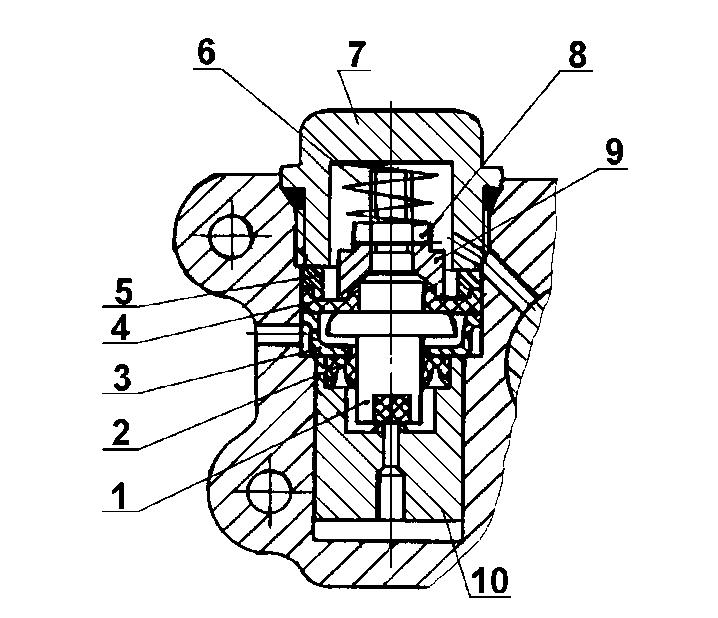

1 – клапан 483.080; 2 – манжета 305.156; 3 – упор 483.001; 4 – диафрагма 483.005; 5‑кольцо 483.016; 6 – пружина 483.025-2; 7 – заглушка 483.007; 8 – гайка 2М6-6Н.5.019 ГОСТ 5915; 9 – шайба 483.006; 10 – втулка 483.032

Рисунок 5 – Клапан мягкости магистральной части 483

1 – клапан 483.080; 2 – манжета 305.156; 3 – упор 483.001; 4 – диафрагма 483.005;

5 – кольцо 483.016; 6 – пружина 483.025-2; 7 – заглушка 483.007; 8 – гайка 2М6-6Н.5.019 ГОСТ 5915; 9 – шайба 483.006; 10 – седло 483.037

Рисунок 6 – Клапан мягкости магистральной части 483М

1 – клапан 483А.030-1; 2 — пружина 87.02.21; 3 – заглушка 483.007;

4 – кольцо ГОСТ 9833; 5 – кольцо 483.016;6 – шайба 483А.001-1;

7 – диафрагма 483А.007; 8 – втулка 483А.002-1; 9 – седло 483.037

Рисунок 7 – Клапан мягкости магистральной части 483А

Рисунок 8 – Плунжер 483.120

Рисунок 9 – Плунжер 483М.120

16 ИСПЫТАНИе Магистральных и главнЫХ ЧАСТЕЙ воздухораспределителей грузового типа НА СТЕНДЕ УНИФИЦИРОВАННОЙ КОНСТРУКЦИИ

16.1 Характеристика стенда

16.1.1 Принципиальная пневматическая схема стенда должна соответствовать схеме, приведенной на рисунке 10.

16.1.2 Стенд должен иметь:

— магистральный (далее – МР) и запасный (далее – ЗР) резервуары объемом соответственно 55 и 4 литра;

— рабочую (далее – РК) и золотниковую (далее – ЗК) камеры объемом с учетом объема подводящих труб соответственно 6,0 и 4,5 литра;

— тормозной резервуар (далее – ТР) объемом 12 литров с учетом объема подводящих труб;

— кран машиниста или заменяющий его блок управления;

— дроссель ДР1 (с отверстием диаметром 2 мм) для проверки крана машиниста или заменяющего его блока управления;

— дроссель ДР2 (с отверстием диаметром приблизительно 0,7 мм) для создания темпа проверки мягкости действия магистральной и главной частей;

— дроссель ДР3 (с отверстием диаметром приблизительно 0,65 мм) для создания темпа медленного отпуска;

— дроссели ДР4 (с отверстием диаметром 2 мм) и ДР5 (с отверстием диаметром 3мм) для создания опережения зарядки ЗК при прямой зарядке ЗК и РК;

— редуктор РД, отрегулированный на давление (0,54+0,01) МПа [(5,4+0,1) кгс/см 2 ];

— контрольно-измерительные приборы для контроля времени (секундомер) и давления (манометры с пределом измерения

1 МПа (10 кгс/см 2 ) класса точности не ниже 0,6);

— прижимы МЧ и ГЧ с привалочными фланцами для надежного и герметичного крепления соответственно магистральной и главной частей к стенду;

— переключатель режимов торможения (на рисунке не показан), который должен переключать главную часть воздухораспределителей модельного ряда 483, размещенную на стенде, на режимы торможения: «груженый», «средний» и «порожний», обеспечив расстояние от упора режимного переключателя главной части до привалочной поверхности её фланца для режима «груженый» – (80,5±0,5) мм, для режима «средний» – (85,5±0,5) мм (Изв.32 ЦВ 5 -2014г. с 1.08.2014г);

— разобщительные краны или устройства, заменяющие их;

— водоспускные краны на ТР и МР;

— фильтр для очистки воздуха на входе в стенд.

16.1.3 Кран машиниста или заменяющий его блок управления должен обеспечивать:

— давление сжатого воздуха в МР: (0,60+0,01), (0,54+0,01), (0,45+0,01), (0,35+0,01) МПа [(6,0+0,1), (5,4+0,1), (4,5+0,1), (3,5+0,1) кгс/см 2 ];

— автоматическое поддержание установившегося давления сжатого воздуха в МР;

— ступень торможения — понижение давления сжатого воздуха в МР с (0,54+0,01) МПа [(5,4+0,1) кгс/см 2 ] на 0,05 – 0,06 МПа (0,5 – 0,6 кгс/см 2 );

— темп служебного торможения — понижение давления сжатого воздуха в МР с 0,5 до 0,4 МПа (с 5,0 до 4,0 кгс/см 2 ) за время от 4 до 6 с (при отключенных от стенда главной и магистральной частях);

— темп отпуска — повышение давления сжатого воздуха в МР с 0,4 до 0,5 МПа (с 4,0 до 5,0 кгс/см 2 ) за время не более 5 с (при отключенных от стенда главной и магистральной частях).

16.1.4 Дроссель ДР2 должен обеспечивать темп проверки мягкости действия магистральной и главной частей — понижение давления сжатого воздуха в МР с 0,60 до 0,57 МПа (с 6,0 до 5,7 кгс/см 2 ) за время от 50 до 60 с (при отключенных от стенда кране машиниста (блоке управления), главной и магистральной частях).

Дроссель ДР3 должен обеспечивать темп медленного отпуска – повышение давления сжатого воздуха в МР с 0,48 до 0,50 МПа (с 4,8 до 5,0 кгс/см 2 ) за время от 36 до 43 с (при отключенных от стенда главной и магистральной частях).

Диаметры отверстий дросселей ДР2 и ДР3 на каждом конкретном стенде должны быть подобраны при регулировке заданных темпов.

16.1.5. Испытание магистральных частей воздухораспределителей модельного ряда 483 производится с закрепленной на стенде проверенной и исправной главной частью 270 или 483.400.

Источник