Организация ремонта машин для литья под давлением.

В целях продления срока службы машин принята следующая система планово-предупредительного ремонта:

межремонтное обслуживание, периодический осмотр и плановый ремонт (текущий, средний и капитальный).

Межремонтное обслуживание машин для литья под давлением заключается в ежесменном профилактическом осмотре оборудования и его регулировке, в устранении мелких неполадок, проверке и подтяжке креплений, проверке наличия смазки и регулировке клапанов и вентилей, а также в замене прокладок, пропускающих эмульсию, во фланцевых соединениях. Межремонтное обслуживание осуществляет дежурный слесарь.

Периодические осмотры машин для литья под давлением заключаются во внешнем осмотре машин и насосов, осмотре при опробовании отдельных узлов машин или частичной их разборке для определения состояния оборудования в целом. При этом делают соответствующие записи в журнале, чтобы при плановом ремонте устранить неполадки. Кроме того, при периодическом осмотре проверяют систему смазки; положение траверсы горизонтального блока на направляющих колоннах (нет ли провисания); состояние направляющих колонн (нет ли задиров и забоин); крепление направляющих планок траверсы прессующего поршня; состояние поршней, их направляющих втулок и монтажных колец.

Обнаруженные при осмотре изношенные клапаны, клапанные гнезда и золотники, не поддающиеся восстановлению, заменяют. Вместо изношенных крепежных деталей (болтов, шпилек, гаек) ставят новые.

Осмотры должны проводиться по графику не реже одного раза в межремонтный период и выполняться слесарями ремонтной бригады.

При осмотре необходимо составлять предварительный перечень дефектов и вычерчивать эскизы деталей, подлежащих замене при очередном плановом ремонте.

При текущем ремонте, машин для литья под давлением, (один раз в 3 месяца) обеспечивают нормальное рабочее состояние оборудования до тех пор, пока необходимость в замене или ремонте основных узлов машин не потребует следующего планового ремонта. При плановом текущем ремонте должны выполняться следующие работы: чистка и проверка всех узлов; частичная разборка горизонтального и вертикального блоков с заменой манжет и поломанных манжетных колец; разборка клапанных коробок, главного золотникового распределителя и других распределительных устройств с притиркой клапанов, заменой манжет и прокладок; зачистка заусенцев и забоин на направляющих колоннах машин, эскизирование деталей, подлежащих замене при последующих ремонтах.

Средним ремонтом, машин для литья под давлением, (один раз в 9-10 месяцев) предусматривается помимо работ выполняемых при текущем ремонте, полная разборка вертикального и горизонтального узлов (блоков), коробок переключения и коробок управления и золотниковых устройств.

При этом разбирают плунжерную головку насоса и вскрывают кривошипный механизм насоса. Поршни вертикального и горизонтального блоков, поршни мультипликатора и телескопические трубы, имеющие на поверхности риски и выработку, протачивают и шлифуют. Изготовляют новые манжетные кольца. Материалом для колец является марганцовистая бронза или антифрикционный чугун.

Клапаны и золотники, имеющие на рабочих фасках выработку незначительной глубины, притирают наждачным порошком и пастой ГОИ. Клапаны и золотники, имеющие значительную выработку по рабочей фаске, заменяют новыми. Одновременно производят замену всех манжет и прокладок и промывку клапанных коробок. Крепежные детали заменяют в зависимости от степени их износа.

В насосах заменяют значительно изношенные направляющие стаканов, промывают картер и меняют пружинные шплинты вкладышей шариковых подшипников коленчатого вала.

Капитальный ремонт (один раз в 2 года) предусматривает полную разборку машин и насосов и включает все работы, выполняемые при текущем и среднем ремонтах.

Производят замену плунжеров, поршней, клапанов и клапанных гнезд, золотников, манжет и манжетных колец, ремонт клапанных и распределительных коробок, крепежных деталей (болтов, шпилек, гаек), проточку и шлифовку направляющих колонн, замену втулок, поршней и втулок траверсы горизонтального блока, тяг, ремонт вентилей регулировки давления и скорости прессования, промывку фильтров, замену масленок и окраску машин и насосов.

В насосах проверяют выработку шариков и роликов подшипников коленчатого вала, а также заменяют вкладыши подшипников.

Электрическую часть машин и электродвигатели насосов ремонтируют электромонтеры отдела главного энергетика.

После капитального ремонта машины принимают представители ОТК отдела главного механика и механик цеха.

Источник

§ 17. Эксплуатация машин для литья под давлением.

Машины литья под давлением работают в условиях повторяющихся динамических и гидравлических ударов жидкости, ускоряющих износ отдельных узлов машин и насосов.

Эксплуатация машин. Для обслуживания машин назначают дежурного сменного слесаря, который должен перед работой проверять смазку в масленках, пополнять их, проверять крепления и при необходимости подтягивать все гайки фланцевых соединений, так как ослабление одной или двух гаек на шпильках фланцев может привести к срезу всех шпилек. Слесарь должен подтянуть радиусным ключом концевые гайки направляющих горизонтальных колонн машины, чтобы не допустить перекоса их при работе; проверить работу машины; произвести раскрытие, закрытие и холостое прессование.

Если машина для литья под давлением исправна, заливщику разрешают приступить к работе. Все неисправности, которые не могут быть устранены дежурным слесарем, должны быть записаны в специальный журнал и устранены слесарями ремонтной бригады.

При эксплуатации машин для литья под давлением возможны следующие основные неполадки:

утечка жидкости в местах соединений (чтобы исправить, нужно проверить манжеты и подтянуть гайки в местах соединений);

машина не закрывает пресс-форму (для исправления нужно проверить впускные вентили и клапаны, так как возможно засорение их разрушившимися манжетами);

поршень не опускается (необходимо проверить все клапаны распределительной коробки);

нижний поршень на машинах с вертикальной камерой прессования после прессования не поднимается (следует увеличить скорость подъема и, если нужно, заменить пятку новой, обеспечивающей меньший зазор).

Смазку машин производят различными способами: автоматически, масленкой и вручную. Смазывают направляющие колонки и втулки, цилиндры системы выталкивания, отливок, направляющие траверсы и т. д. Для смазки применяют масло индустриальное (20, 30) или УС-8.

Источник

Ремонт машин для литья под давлением

Ремонт литьевых машин по доступным ценам

Машины для литья под давлениям очень дороги, сложны и при правильной эксплуатации и своевременном обслуживании служат долго. Однако ничего не вечно, и техника начинает приходить в негодность. Исследования доказали, что после качественного ремонта силами специализированной фирмы, эти станки будут служить еще очень долго. Следовательно, капремонт экономически эффективнее покупки новых станков.

Современный ремонт машин для литья под давлением — сложный и высокотехнологичный процесс. В него входят:

- полная разборка агрегата;

- очистка всех компонентов;

- осмотр деталей и узлов. Проверка целостности, работоспособности, наличие повреждений, трещин и т.п;

- ультразвуковая дефектоскопия;

- смена уплотнений на качественные детали компаний Simrit, Merkel;

- установка новых крестовин, колонн, опор скольжения плит;

- установка новых осей и втулок из бронзы шарнирно-рычажного механизма. Используются итальянские комплектующие;

- трещины завариваются, плиты шлифуются;

- шлифуются и хромируются направляющие крестовин, штоков, гильз цилиндров;

- растачиваются посадочные места в рычагах под втулки осей, колонн.

Применяются запасные части импортного производства с повышенным сроком службы. Капитальный ремонт может значительно увеличить ресурс машины, так как будут укреплены именно слабые места.

Наша компания ООО «ППО» предлагает капитальный ремонт машин для литья под давлением в короткие сроки. Мы работаем в этом направлении несколько лет и накопили большой опыт, позволяющий быстро и качественно выполнить ремонт, налажены связи с поставщиками высококачественных запасных частей и комплектующих. При ремонте мы не используем дешевые аналоги запасных частей, так как главное — это качество и надежность. Ведь простои машин обходятся слишком дорого.

После проведения ремонта литьевых машин заказчик получает машины, отвечающие современным международным требованиям, а по затратам это примерно от 75 до 50 процентов цены новой машины.

Кроме экономии денег, заказчик получает дополнительные преимущества:

- снижение себестоимости изделий из-за уменьшения сила брака (он будет не более 2 процентов);

- применение новых надёжных комплектующих позволяет эксплуатировать машину дольше;

- увеличение производительности труда за счет углубления автоматизации;

- удешевление переналадки пресс-форм при смене ассортимента благодаря системе архивации;

- возможность дистанционного слежения за машиной онлайн и архивация всех данных о простоях и работе данной установки;

- установка новой гидравлики Parker Hannifin снижает расход электроэнергии на 30 процентов;

- оборудование готово к обеспечению паспортизации литья благодаря системе ICS-TEBOWA NUR;

- ТО будет обходиться после ремонта дешевле;

- простота эксплуатации, легкость подготовки персонала;

- снижение травмоопасности для работников.

Наша компания готова прийти на помощь и быстро выполнить все работы, связанные с литейными машинами. Специалисты ООО «ППО» проводят:

- наладку и сборку;

- гарантийное, постгарантийное обслуживание;

- продажу запчастей;

- обучение рабочих, сотрудников;

- консультации.

Просто позвоните в нашу компанию по тел. +7(8482)555-900 или отправьте заявку на ремонт прямо сейчас, и мы решим все ваши технические проблемы. Возможны телефонные консультации по несложным вопросам.

Модернизация литьевых машин в Тольятти

Модернизации машин для литья под давлением состоит из полной замены пневмо и гидросистем, электрики, компонентов управления, деталей пресса. Наша компания использует комплектующие лучших зарубежных фирм: Vickers, Parker Hannifin, Siemens, OMT, Alfa Laval, ABB и др.

Источник

Машины для литья под давлением мод.А711А06; 07; 08; 09

Цель ремонта: капитальный ремонт, восстановление технических характеристик согласно паспортным данным завода изготовителя

Перечень проводимых работ при капитальном ремонте

-проверка станка на точность

-составление дефектной ведомости

-очистка от стружки и масла

-разборка на узлы, мойка узлов

-разборка узлов на детали

-разборка, промывка, дефектация

Ремонт механизма прессования

-разборка, промывка, дефектация

-ремонт(замена) изношенных деталей

Ремонт механизма запирания

-разборка, промывка, дефектация

-ремонт(замена) изношенных деталей

Ремонт установки аккумуляторной (раб. давление азота в баллоне не более 9МПа)

-разборка, промывка, дефектация

-ревизия/замена контрольно-измерительной аппаратуры

-ремонт(замена) изношенных деталей

Ремонт агрегата впрыска

-разборка, промывка, дефектация

-ремонт(замена) изношенных деталей

Ремонт гидравлической системы

-разборка, промывка, дефектация

-ремонт насосной установки

-ревизия (замена) контрольно-измерительной аппаратуры

-ремонт(замена) изношенных деталей и трубопроводов

-замена гидрораспределителей и фильтров

Ремонт системы смазки

-разборка, промывка, дефектация

-ремонт(замена) изношенных деталей

-установка нового электрошкафа

-установка новой аппаратуры цепей управления в электрошкафу

-ремонт (замена) эл. двигателей

-ревизия(замена) контрольно-измерительной аппаратуры

-ремонт устройств блокировки и сигнализации

-электромонтаж по станку

Ремонт ограждений

Сборка, шпатлевка и окраска

Сдача ОТК

-механика (проверка геометрической точности, проверка на чистоту обработки детали, проверка на вибрации и жесткость, проверка люфтов, проверка на шум и нагрев)

-электрика(проверка на нагрев, на мощность)

Сдача станка заказчику

Результатом оказанных услуг является

- Полностью функционирующая и комплектная единица оборудования, с восстановленными техническими характеристиками согласно паспортным

данным завода изготовителя, принятая Заказчиком; - Полный комплект необходимой документации;

Общее описание

Машины для литья под давлением мод. А711А06-09 с холодной горизонтальной камерой прессования предназначены для изготовления отливок из алюминиевых и цинковых сплавов в серийном и массовом производствах.

Машины могут выполнять в полуавтоматическом режиме следующие операции:

- закрытие двери

- запирание пресс-формы

- трехфазное прессование

- раскрытие пресс-формы

- раскрытие двери

- выталкивание отливки

Табл. 1 Технические характеристики машин А711А06; А711А07; А711А08; А711А09

Источник

Юр.адрес: 420073, РФ, РТ, г. Казань, ул. Аделя Кутуя, д.86

Почт. адрес для корреспонденции: 420073, РФ, РТ, г. Казань, а/я 346

Тел./Факс: +7 (843) 211-74-74, Тел. 211-89-81; E-mail: info@tebowa-nur.com

Совместное предприятие, созданное в 1985 году, начало проектирование и производство новой серии машин литья под давлением TST с усилием запирания от 100 до 3500 тс. Привлечение высококвалифицированных итальянских и советских специалистов позволило производить оборудование, конкурентоспособное не только в СССР, а позднее в России (среди основных заказчиков ВАЗ, ГАЗ, КАМАЗ ), но и поставлять оборудование в Италию, Словакию, таким компаниям, как Fondital, Rag-All, IMA Spa, Produk, Volkswagen и др.

В 2006 году, в связи с возросшей потребностью в модернизации устаревшего парка литейного оборудования было принято решение о создании нового производства в России, в республике Татарстан, в г. Казани.

ООО «ТЕБОВА НУР» осуществляет изготовление новых и реконструкцию машин, бывших в употреблении на собственных производственных площадях.

Все комплектующие высокой технологии: электроника, гидравлическая аппаратура, уплотнения и т.д., поставляются от ведущих европейских производителей: Siemens, Vickers, Denison, Parker и т. д.

Колонны, а так же оси и втулки рычажной системы поставляются из Италии, где они изготавливаются по специальной технологии, обеспечивающей повышенную износостойкость.

Постоянно отслеживая мировые тенденции в развитии технологии литья под давлением, проводя собственные исследования, сотрудники фирмы обеспечивают соответствие технологических возможностей поставляемого оборудования самым высоким требованиям литейщиков.

- Машины и автоматизированные комплексы для литья под давлением деталей из цветных металлов и сплавов с холодной горизонтальной камерой прессования.

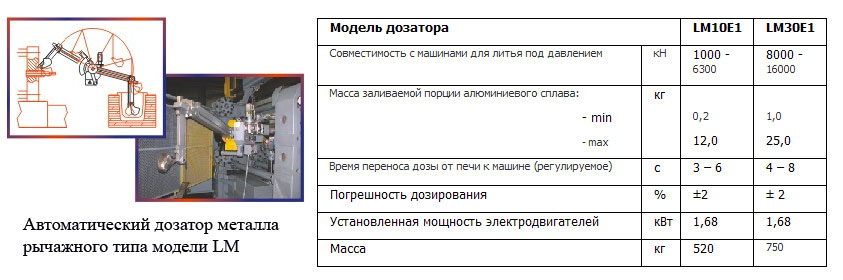

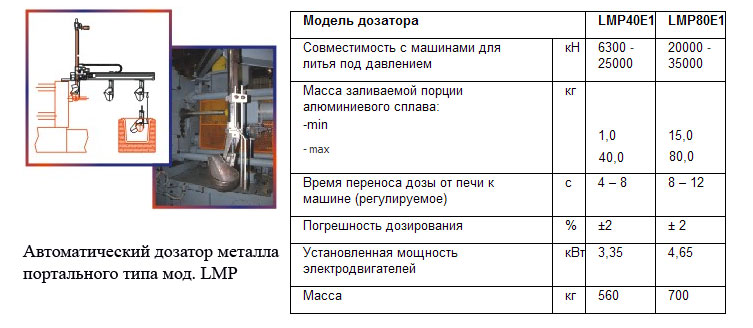

- Автоматические дозаторы металла (портального и рычажного типов).

- Автоматические смазчики пресс-форм.

- Автоматические съемщики отливок.

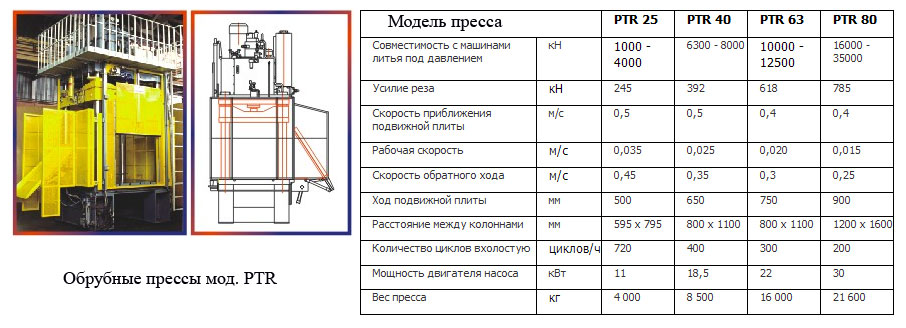

- Обрубные пресса.

- Автономные передвижные стенды ICS для измерения и архивации технологических параметров получения отливки.

Машины для литья под давлением с холодной горизонтальной камерой прессования серии TST представлены в 13 моделях с типоразмерами по усилию запирания от 1000 kN до 35000 kN.

С техническими характеристиками машин Вы можете ознакомиться на нашем сайте: www.tebowa-nur.com/index.php?page=cat&DocID=115&type=view

Машины данной серии обладают следующими преимуществами:

- Меньшие габариты и, как следствие, меньшая занимаемая производственная площадь.

- Возможность запрессовки расплава с высокой скоростью при отсутствии гидроудара и пористости внутри получаемых отливок. Машины на 100% оснащаются самой современной гидроаппаратурой фирм VICKERS, PARKER и электроаппаратурой фирмы SIEMENS, что позволяет обеспечить высокую производительность и стабильную повторяемость технологических параметров.

- Рациональная гидросхема с оптимальным количеством стандартных аппаратов повышает надежность и облегчает поиск неисправностей.

- Механизм прессования под контролем системы управления способен отработать любую технологию заполнения пресс-формы при этом проконтролировать и заархивировать все технологические параметры.

- Увеличенный ход подвижной плиты и расстояние между колоннами.

- Уменьшенное энергопотребление за счет рационального распределения рабочего давления в гидросистеме с помощью пропорциональной гидроаппаратуры.

- Увеличенная долговечность колонн за счет применения оригинальной схемы блокировки и изготовления резьбовой части методом накатки.

- Постоянное наличие сервисного персонала на рынке СНГ и возможность прямого телефонного контакта.

- Гарантированное прибытие технического персонала в течение 24 часов.

- Низкая стоимость сервисного обслуживания.

- Оперативная поставка запчастей и быстроизнашивающихся деталей.

Узел запирания пресс-формы представляет собой шарнирно-рычажный механизм с приводом от гидравлического цилиндра. Применение пропорциональной гидравлической аппаратуры фирмы «Parker» обеспечивает плавное бесступенчатое перемещение подвижной плиты. Компактная конструкция шарнирно-рычажной системы дала возможность уменьшить габариты машины в целом.

Все подвижные элементы защищены грязесъемниками. Регулировка высоты пресс-формы осуществляется при помощи электрического или гидравлического привода. Система трехконтурной автоматической централизованной смазки фирмы «Flenco» обеспечивает подачу смазочной жидкости непосредственно в каждую смазываемую точку подвижных узлов. Двухцилиндровый гидравлический выталкиватель оснащается электронным счетчиком — ограничителем хода.

Станина машины имеет проем для сброса готовых отливок. Реализованы функции закрытия машины под низким давлением для защиты пресс-формы и плавного, медленного перемещения подвижной плиты в начальной фазе раскрытия пресс-формы для улучшенного выхода отливки из неподвижной полуформы. Для обеспечения дополнительной защиты механизма запирания от перегрузок применены регулирующие гидравлические элементы (редуктор для ограничения усилия запирания и контрольные визуальные и электронные) средства.

В качестве средств визуального контроля устанавливаются индикаторы часового типа. При оснащении машины системой контроля натяжения колонн «TSA Тебова-Нур» обеспечивается постоянное слежение за их состоянием. Показания электронных датчиков заносятся в архив для последующего анализа, а в случае превышения допустимых нагрузок система позволяет предотвратить повреждение колонн.

Установка точек смены скорости/давления при закрытии/открытии машины и регулировка хода гидравлического выталкивателя осуществляется заданием значений с компьютера. Оси и втулки рычажного механизма термообработаны до высокой твердости. Машины оснащаются счетчиком-ограничителем хода раскрытия и механическим ограничителем- регулятор хода.

Передача усилия запирания осуществляется через резьбовые втулки с повышенной стойкостью к износу и блокировкой колонн в неподвижной плите с помощью полуколец. Это существенно уменьшает риск поломки колонн и силовых элементов механизма запирания.

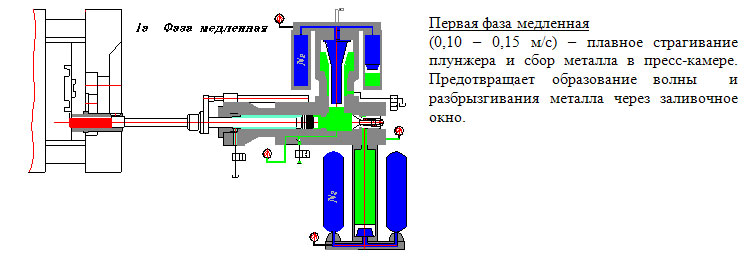

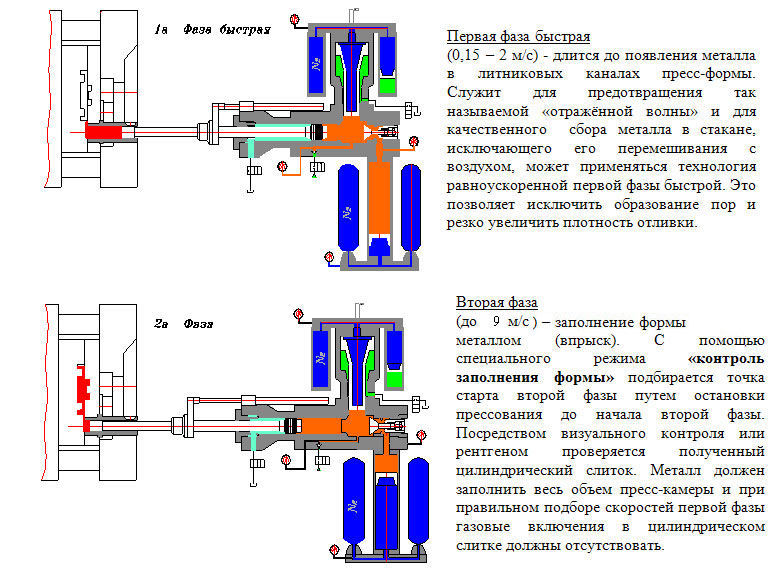

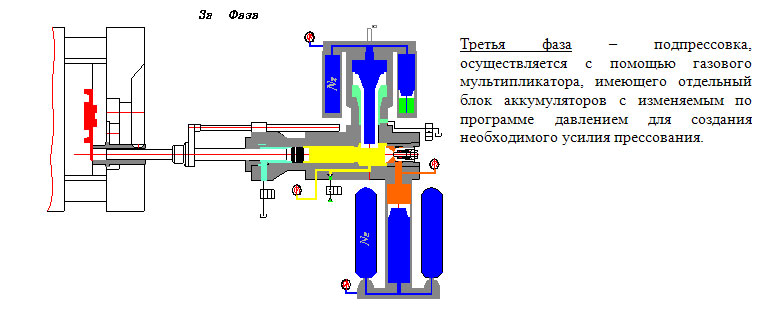

Прессующий агрегат представляет собой механизм с газовым мультипликатором давления, благодаря которому на высоких скоростях прессования практически отсутствует гидроудар в цилиндре прессования, а время набора мультиплицированного давления минимально. В сочетании с возможностью обеспечить высокую скорость прессования (до 9 м/с), механизм позволяет реализовать любой режим прессования для тонкостенных и толстостенных отливок. Исполнение механизма прессования с регулировкой при помощи пропорциональной гидроаппаратуры фирмы PARKER обеспечивает следующие этапы процесса запрессовки:

Участок завершения второй фазы

Участок пути прессующего плунжера в конце заполнения формы (второй фазы), на котором возможно уменьшение скорости прессования (режим торможения или “управляемый впрыск”). Это дополнительная фаза прессования позволяет исключить так называемые «прострелы» при недостаточном усилии запирания формы, за счет очень точного и эффективного торможения прессующего поршня в конце прессования. Этот режим также положительно сказывается на долговечности пресс-формы

Благодаря тому, что мультипликатор встроен непосредственно в цилиндр механизма и приводится в движение действием сжатого газа, гидроудар практически отсутствует.

Наличие датчика давления и датчика положения поршня мультипликатора, автоматический контроль заданного давления позволяют с высокой стабильностью поддерживать усилие прессования в каждом цикле работы машины. Есть возможность включить мультипликатор, как с опережением, так и с задержкой по отношению к остановке прессующего плунжера.

Возможность обеспечить высокую скорость прессования (до 9 м/с), наличие постоянного усилия в поршневой полости, стабильная регулировка скорости на сливе из штоковой полости, короткое время набора мультиплицированного давления и отсутствие всплеска давления к конце заполнения формы, позволяют реализовать самые сложные технологические режимы для тонкостенных и толстостенных отливок, предотвращают причины, которые в механизмах традиционных конструкций приводили к появлению газовых включений.

Обеспечивается практическое отсутствие пористости и особо следует отметить, что нет необходимости в завышенном, как в традиционной технологии, усилии прессования.

В гидросистеме машин серии TST в качестве рабочей жидкости применяется водный раствор гликоля. Узлы прессования и запирания разработаны на встраиваемой гидроаппаратуре клапанного типа фирм «Vickers» и «Parker» с регулированием от системы управления машины с возможностью мобильного изменения величины давления. Гидробак, встроенный в основание машины, имеет большую площадь отстоя, снабжен системой перемычек для увеличения расстояния между точкой всасывания и слива, воздушным фильтром, системой автоматического контроля уровня гидравлической жидкости, всасывающим фильтром.

Система терморегуляции гидравлической жидкости осуществляется посредством специального насоса с фильтром тонкой очистки, нагревателем и пластинчатым теплообменником фирмы «Alfa-Laval», что позволяет поддерживать оптимальную температуру рабочей жидкости независимо от температуры окружающей среды. Гидростанция оснащается насосами фирмы «Vickers». Для уменьшения уровня шума привод основных насосов осуществляется посредством эластичных соединений.

Электрооборудование соответствует нормам CEL, VDE, IEC. Кнопочная панель (пульт) смонтирована на отдельно устанавливаемой стойке. Все надписи для обозначения функций машины производятся на языке клиента. Кнопочный пульт управления охватывает функции машины, дозатора и смазчика. Шкаф управления представляет собой металлоконструкцию цокольного типа.

Шкаф смонтирован и изготовлен с учетом международных нормативов и соответствует последним достижениям в области создания электронных систем, работающих в особых условиях и, в частности, в условиях литейных цехов.

Электрооборудование изготовлено с использованием компонентов фирмы «SIEMENS». Запуск силовой гидравлической установки осуществляется при помощи электронного устройства плавного пуска электродвигателя для предотвращения негативного влияния на цеховую электросеть. Все электродвигатели снабжены тепловой и электромагнитной защитой от перегрузок. Цепи питания имеют селективную защиту от перегрузок, выполненную автоматическими выключателями. Все электропитания информационных датчиков и исполнительных устройств, за исключением электродвигателей, осуществляется безопасным напряжением 24V постоянного тока от стабилизированного источника.

Внутри шкафа расположена вентиляционная установка для обеспечения охлаждения и правильного воздухообмена. Двери электрошкафа закрываются замками. Вводной рубильник снабжён независимым расцепителем напряжения сблокированным с открытием дверей электрошкафа.

- Контроллер управления программируемый — «SIEMENS S7-300».

- Использование высокоскоростных модульных блоков для контроля ходов прессования, запирания и центрального выталкивания с точностью ±1мм.

- Оперативная установка и изменение технологических параметров при помощи пылевлагозащищённой клавиатуры промышленного типа.

- Возможность задания параметров прессования (скорости, давления, хода) в абсолютных единицах измерения.

- Стабилизация основных технологических параметров литья в заданных пределах с помощью их корректировки в последующем цикле по результатам измерения.

- Возможность гибкого функционального изменения алгоритма работы машины с помощью различных подпрограмм в соответствии с требованием технологии.

- Наглядный и свободно программируемый интерфейс задания алгоритма порядка работы стержней как в наладочном, так и в автоматическом режиме, а также начало ввода стержней по команде от смазчика пресс-формы, для более эффективного их смазывания.

- Использование аппаратных прерываний в программном обеспечении для выработки мгновенных реакций применительно к такому быстротекущему процессу, как прессование.

Программный пакет «Supervisor» — высокопроизводительная компьютерная видеосистема на базе персонального компьютера промышленного типа и операционной системы Windows XP, осуществляющая функции супервизора машины, управления операциями, архивации данных пресс-форм, формирования и архивации системы аварийных сигналов. Предоставляет возможность программирования технологических параметров таких, как скорости, давления, времена, программы, хода, счетчики и т.д. Полная совокупность аварийных сообщений облегчает поиск неисправностей в интерактивном режиме и сводит до минимума простои. Выводимые на экран данные производственной статистики и причины простоя позволяют оптимизировать организацию работ. Доступ к технологическим параметрам через пароли с различными уровнями приоритета позволяет персонифицировать управление качеством продукции. Архивация данных пресс-форм позволяет свести до минимума затраты времени на отладку технологического процесса при смене пресс-форм.

Интерактивный режим «Диагностика» позволяет легко определить и устранить неисправность на машине, контролировать в реальном времени состояние конечных выключателей, а также текущее состояние соленоидов управления, следить за актуальным перемещением механизмов и действительными значениями давления, просматривать основные листы электросхемы, гидросхемы и схемы централизованной системы смазки в актуальном состоянии. На листе электросхемы выключенные цепи окрашены в черный цвет, а включенные в желтый. Это наглядно показывает состояние электрических цепей в режиме реального времени. На листах гидравлической схемы визуализация осуществлена по такому же принципу. Находящиеся под давлением магистрали окрашены в красный цвет. Сливные – в синий. Кроме того, на странице в динамике отображаются все переключения гидрораспределителей и клапанов, а также движения в гидроцилиндрах.

Программный пакет «ICS ТЕБОВА НУР» — интегрированная система для измерения и архивирования технологических параметров в машине литья под давлением позволит Вам иметь полноценную паспортизацию литья, необходимость которой диктует современный рынок.

Система для измерения и архивации технологических параметров на машинах литья под давлением выполняет следующие функции:

- Сбор информации с датчиков, установленных на литейной машине (импульсный датчик перемещения прессующего поршня, аналоговый датчик давления в поршневой полости цилиндра прессования). Также предусмотрена возможность подключения к системе термопары заказчика любого типа для регистрации температуры металла в печи;

- На основании измеренных и вычисленных параметров производится построение графиков давления прессования, скорости и пути прессующего поршня;

- Масштабирование, которое, позволяет более детально рассмотреть процесс прессования в любой точке графика;

- Определение величин параметров, характеризующих процесс прессования:

- Путь плунжера на 2-ой фазе прессования в мм ;

- Средняя скорость 1-ой фазы прессования в м/сек ;

- Средняя скорость 1-ой фазы быстрой прессования в м/сек (при её наличии у машины);

- Максимальная скорость 2-ой фазы прессования м/сек;

- Установившееся значение давления подпрессовки в бар;

- Время нарастания давления подпрессовки в мсек;

- Длина пресс-остатка в мм;

- Температура металла в печи в град. ;

- Температура пресс-формы в 2-х точках град. (до 8-ми точек опционально);

- Накопление информации в базе данных по отливкам, с разделением их на производственные партии для последующего воспроизведения накопленной информации в графическом и табличном виде;

- Задание допустимых пределов для измеряемых технологических параметров для каждой производственной партии;

- Селективное подключение на контроль выхода необходимых технологических параметров за установленные пределы;

- Определение параметров, выходящих за установленные пределы, с привлечением внимания обслуживающего персонала отображением красным цветом на мониторе недопустимых параметров отбракованной отливки;

- Управление аварийными цифровыми сигналами, используемыми для отбраковки отливки, когда превышаются допустимые значения измеренных параметров прессования;

- Возможность назначения эталона для каждой пресс-формы, а также одновременное воспроизведение графиков эталонной и текущей отливки для их качественного сравнения.

По сравнению с более ранними разработками фирмы «Тебова», новая усовершенствованная версия «ICS ТЕБОВА НУР» имеет дополнительные возможности и преимущества, а именно:

- На офисном компьютере, подключённым к сети и оснащенным специальным программным обеспечением, можно отслеживать в реальном масштабе времени работу неограниченного числа машин литья под давлением, оснащённых данной измерительной системой, воспроизводя графическую и табличную информацию с измерительного компьютера.

- Считывание числовых значений с графиков пути, скорости и давления с помощью перемещаемой вертикальной оси в точках её пересечения с этими графиками.

- Вычисление статистических данных в производственной партии по отклонениям параметров от установленных пределов;

- ICS ТЕБОВА НУР позволяет экспортировать технологические параметры по производственным партиям для последующего их воспроизведения на стороннем компьютере, который оснащён специальным программным обеспечением, входящим в комплект поставки.

- Увеличена информативность основной графической картинки, на которой одновременно с текущими измеренными параметрами отображаются и заданные минимальные и максимальные граничные параметры. На ней также присутствует навигатор переключения графиков внутри производственной партии.

- На табличном предоставлении информации все партии в левом окне отображаются в хронологическом порядке. Параметры установленные на контроль и вышедшие за установленные пределы окрашены красным цветом.

Программный пакет «TSA-ТЕБОВА НУР» — позволяет клиенту установить необходимые параметры усилия натяжения независимо для каждой из четырех колонн, используя окна «МИН.» и «МАКС.» (вводимые данные одновременно отображаются на шкале соответствующего индикатора красным цветом). Задать величину рассогласования натяжения между колоннами можно, вызвав окно «Ассиметрия».

Все данные указываются в тоннах. С помощью данного устройства контролируется усилие натяжения колонн в реальном масштабе времени и производится визуализация в окнах «Реальное» и «Макс.» для соответствующей колонны. При превышении максимального значения усилия натяжения какой-либо колонны окно измерения «Макс» начинает мигать красным цветом, индицируя тем самым аварийную ситуацию. При этом происходит сброс давления запирания на насосной установке, а для режима “Автомат” открытие подвижной плиты до исходного положения. Устройство позволяет в окне «Суммарное натяжение» наблюдать реальное суммарное значение натяжения четырех колонн.

Система защиты состоит из следующих элементов:

- Автоматические защитные двери с электрическим приводом.

- Защитные кожухи на всех движущихся узлах.

- Двуручное управление запиранием машины с пульта управления с использованием сертифицированных электронных модулей безопасности.

- Защитное электрогидравлическое устройство, исключающее любые несанкционированные передвижения подвижной плиты машины.

- Все аккумуляторы проверяются согласно действующим европейским нормам, и снабжены предохранительными клапанами.

- Электромеханическое (с помощью электромагнитных реле) дублирование управления запиранием машины, что обеспечивает дополнительную безопасность.

- Расположение кнопок аварийной остановки на разных узлах машины.

Автоматические дозаторы металла

Автоматические дозаторы металла рычажного типа

Автоматические дозаторы металла портального типа

Автоматические смазчики пресс-форм

АВТОНОМНАЯ ПЕРЕДВИЖНАЯ СИСТЕМА ИЗМЕРЕНИЯ И АРХИВАЦИИ ТЕХНОЛОГИЧЕСКИХ ПАРАМЕТРОВ мод. ICS-MU8.

Система ICS-MU8 выполняет следующие функции:

1. Сбор информации с датчиков, установленных на литейной машине (импульсный датчик перемещения прессующего поршня, аналоговый датчик давления в поршневой полости цилиндра прессования, устанавливаются на машине литья под давлением). Также предусмотрена возможность подключения к системе термопары заказчика любого типа для регистрации температуры металла в печи;

2. На основании измеренных и вычисленных параметров производиться построение графиков давления прессования, скорости и пути прессующего поршня;

3. Масштабирование, которое, позволяет более детально рассмотреть процесс прессования в любой точке графика;

4. Определение величин параметров, характеризующих процесс прессования:

4.1 Путь плунжера на 2-ой фазе прессования в мм;

4.2 Средняя скорость 1-ой фазы прессования в м/сек;

4.3 Средняя скорость 1-ой фазы быстрой прессования в м/сек (при её наличии у машины);

4.4 Максимальная скорость 2-ой фазы прессования м/сек;

4.5 Установившееся значение давления подпрессовки в бар;

4.6 Время нарастания давления подпрессовки в мсек;

4.7 Длина пресс-остатка в мм;

4.8 Температура металла в печи в град.;

4.9 Температура пресс-формы в 2-х точках (опционально).

5. Накопление информации в базе данных по отливкам, с разделением их на производственные партии, с возможностью их экспортирования для последующего воспроизведения на стороннем компьютере, который оснащён специальным программным обеспечением, входящим в комплект поставки;

6. Определение параметров, выходящих за установленные пределы, с привлечением внимания обслуживающего персонала, звуковым сигналом и отображением красным цветом на мониторе недопустимых параметров отбракованной отливки;

7. Вычисление статистических данных в производственной партии по отклонениям параметров от установленных норм;

8. Возможность назначения эталона для каждой пресс-формы, а также одновременное воспроизведение графиков эталонной и текущей отливки для их качественного сравнения;

9. На офисном компьютере, подключённым к сети и оснащенным специальным программным обеспечением (опционально), можно отслеживать в реальном масштабе времени работу неограниченного числа машин литья под давлением, оснащённых данной измерительной системой, воспроизводя графическую и табличную информацию с измерительного компьютера.

10. Считывание числовых значений с графиков пути, скорости и давления с помощью перемещаемой вертикальной оси в точках её пересечения с этими графиками.

Реконструкция и модернизация машин для литья под давлением.

Приобретение новых литейных машин требует значительных материальных затрат, в то же время, многие предприятия имеют большой парк старого, много лет эксплуатировавшегося оборудования, ремонт и модернизация которого обойдется дешевле.

Выполняя реконструкцию машин 70 – 90-х годов мы вкладываем в них самые современные технологии и достижения в области литья под давлением и в итоге заказчик получает машину, соответствующую всем требованиям современного литейного производства, по цене 70% — 75% от стоимости новой аналогичного класса. Ориентируясь на требования и пожелания заказчика, а так же учитывая степень износа оборудования, мы готовы предложить своим клиентам модернизацию машин для литья под давлением по нескольким схемам, от самой экономичной, но достаточно эффективной – «Модернизация системы управления», до полной реконструкции, при которой заказчик получает практически новую машину.

При проведении реконструкции, производится полная разборка машины, очистка, проверка целостности, ультразвуковой контроль и контроль износа каждой детали с применением самого современного оборудования.

Ремонтные работы механической части включают устранение физического износа: заварку дефектов плит, шлифовку рабочей плоскости плит, расточку посадочных мест в рычагах под новые втулки осей, в плитах под новые втулки колонн и т. п. Производится полная замена осей шарнирно-рычажного механизма, втулок осей, всех бронзовых втулок и колонн. Все эти детали изготавливаются в Италии по специальной технологии, обеспечивающей повышенную износостойкость, а резьбовая часть колонн выполняется методом накатки. Устанавливается новая система смазки плунжера прессования гранулированной смазкой «Petrofer».

Ремонтом предусматривается обязательная полная замена всей электроники, гидравлики и пневматики. Машина оснащается новым шкафом и пультом управления, новыми двигателями, новой электроразводкой с применением компонентов фирмы «Siemens».

Разрабатывается новая гидросхема, монтируется надежная и долговечная гидроаппаратура фирм «Vickers» и «Parker».

В основу модернизации положена замена старого узла прессования на новый высоко динамичный двухконтурный механизм прессования, который оснащается пропорциональным регулятором скорости прессования (фирмы «Parker») на сливе из штоковой полости цилиндра и газовым мультипликатором давления, для которого предусмотрен независимый контур с автоматической регулировкой давления, что дает возможность изменять усилие прессования независимо от скорости запрессовки.

Конструкция механизма выполнена таким образом, что во время резкого роста давления практически отсутствует гидроудар в цилиндре прессования.

Возможность обеспечить высокую скорость прессования (до 7,5 м/с с металлом), наличие постоянного усилия в поршневой полости, стабильная регулировка скорости на сливе из штоковой полости, короткое время набора мультиплицированного давления (от 20 мсек) и отсутствие всплеска давления к конце заполнения формы, позволяют реализовать самые сложные технологические режимы для тонкостенных и толстостенных отливок, предотвращают причины, которые в механизмах традиционных конструкций приводили к появлению газовых включений. Обеспечивается практическое отсутствие пористости и особо следует отметить, что нет необходимости в завышенном, как в традиционной технологии, усилии прессования.

Машины оснащаются современной системой управления на базе циклового контроллера «Siemens S7-300» и технологического видеокомпьютера с операционной системой Windows XP. Данная система осуществляет функцию супервизора машины и позволяет программировать технологические параметры, такие как скорость, давление, время, программы, хода, счетчики и осуществлять непрерывный контроль и автоматическую регулировку при отклонении от заданных величин.

Запись на жесткий диск информации о режимах изготовления отливки обеспечивает быструю отладку технологического процесса при повторной установке пресс-формы. Программа аварийных сообщений позволяет ускорить поиск неисправностей и сократить простои машин.

Интегрированная система управления качеством прессования «ICS ТЕБОВА НУР» , предназначенная для измерения и архивирования технологических параметров в машине литья под давлением позволит Вам иметь полноценную паспортизацию литья, необходимость которой диктует современный рынок.

Система контроля натяжения колонн «TSA ТЕБОВА НУР» позволяет контролировать усилие натяжения колонн в реальном масштабе времени. Применение пакета «TeleService» позволяет с снижать затраты на обслуживание систем автоматизации SIMATIC за счет дистанционного выполнения всех необходимых операций из единого центрального пункта сервисного обслуживания.

На машине устанавливается новая система защиты полностью соответствующая нормам безопасности: европейской норме СЕ и российской ТЧ02.

Собственный отдел наладки и сервисного обслуживания обеспечивает постоянное наличие опытного персонала на рынке СНГ, что позволяет осуществлять гарантированное прибытие технических специалистов в течении 24 — 48 часов после вызова.

Также, клиентам предоставляется самый широкий спектр услуг, например:

- гарантийное и постгарантийное техническое обслуживание поставленного оборудования;

- обучение и подготовка специалистов, эксплуатирующих литейное оборудование, поставляемое фирмой «Тебова – Нур»;

- возможность прямого телефонного контакта для квалифицированной консультации;

- оперативная поставка запчастей и быстроизнашивающихся деталей.

Источник