Ремонт машин для приготовления раздачи кормов

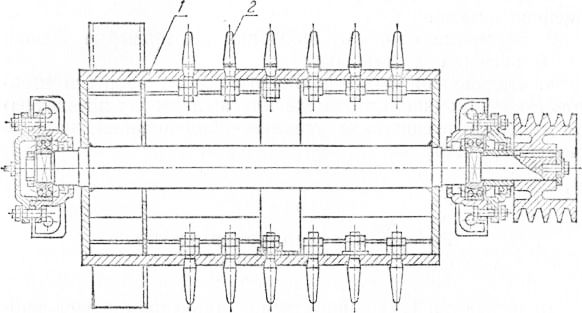

Содержание и порядок выполнения работы. Барабан измельчителя кормов ИКС-5 (рис. 1) после снятия с машины разбирают. Детали барабана моют и дефектуют.

Рис. 1. Барабан измельчителя кормов ИКС-5:

1 — планка; 2 — зуб.

Зубья выбраковывают при износе рабочей грани у вершины до ширины 7 мм, изгибе резьбовой части, срыве двух ниток резьбы, смятии граней конуса.

При меньшем износе рабочую грань зуба оттягивают кузнечным способом, закаливают и подвергают отпуску. Резьбовая часть зуба не калится. После термообработки рабочую грань затачивают. Толщина зуба у вершины должна быть не менее 1,5 мм, длина рабочей части 44—46 мм, угол заточки 45

Биение дисков проверяют в центрах токарного станка. Поверхность изношенного или имеющего забоины конусного отверстия планки обрабатывают напильником так, чтобы конусная часть зуба плотно входила в отверстие. Если кромка, ограничивающая сверху конусную поверхность зуба, мешает плотной посадке зуба, ее спиливают заподлицо с гранями конуса на 3—4 мм по высоте.

Если нижняя кромка конусной части зуба при его посадке в отверстие выступает над внутренней поверхностью планки, под гайку необходимо подложить шайбу 40×40 мм. Толщина шайбы должна быть такой, чтобы она обеспечивала возможность плотной затяжки зуба. Для сохранения статической и динамической уравновешенности такие же шайбы необходимо поставить под гайки диаметрально противоположных зубьев,

У ротора барабана перед установкой зубьев проверяют величину биения посадочных мест вала, расположение дисков относительно оси, прямолинейность поверхности планок.

Биение посадочных мест вала и расположение дисков относительно оси определяют, установив ротор в центрах токарного станка; допустимая величина биения посадочных мест 0,15 мм, торцовое и радиальное биение дисков не должно превышать 1 мм.

Прогиб планок определяют при помощи линейки и щупа. Прогиб планки на всей длине допускается не более 1 мм. При необходимости проводят правку на стенде ОПР-278.

Зубья устанавливают на ротор режущей кромкой в сторону вращения ротора (если смотреть со стороны шкива, барабан вращается против часовой стрелки). Зубья закрепляют двумя гайками. Под гайки устанавливают специальные шайбы. Чтобы обеспечить плотную посадку, при подтягивании гайки необходимо слегка ударять молотком по торцу зуба.

После установки зубьев необходимо проверить их расположение и высоту. Эту операцию выполняют специальной гребенкой. Изогнутые зубья правят. Разница в длине зубьев не должна быть больше 2 мм.

Рабочая частота вращения барабана 2725 об/мин, поэтому после сборки барабан подвергают статической балансировке. Для этого осторожно опускают барабан посадочными местами под подшипники на ролики стенда ОПР-278. Слегка толкнув рукой барабан, сообщают ему вращение. После остановки отмечают мелом самую верхнюю часть барабана. Повторно сообщают барабану вращение. Если отмеченная мелом точка вторично займет верхнее положение, это указывает на то, что дисбаланс расположен в аксиальной плоскости барабана, проходящей через отметку. Если положение отметок при каждом толчке барабана неодинаково, то операцию повторяют 3—5 раз и находят среднюю отметку.

Затем барабан поворачивают так, чтобы плоскость расположения дисбаланса была горизонтальна. Около отметки устанавливают уравновешивающий груз (из пластилина), величину которого подбирают с таким расчетом, чтобы его момент был равен дисбалансу.

Балансировку можно считать законченной, если в любом положении барабан сохраняет состояние равновесия. Если это условие не выдерживается, балансировку повторяют. Контрольную проверку отбалансированного барабана проводят, подвешивая груз (4—5 г) на планку барабана в месте крепления груза.

Рис. 2. Дека измельчающего устройства измельчителя кормов ИК.С-5.

При подвешивании груза барабан должен начать медленно вращаться. После балансировки заменяют пластилин балансировочными шайбами, которые располагают равномерно по всей длине планки.

Деформированную деку (рис. 152) правят и проверяют на плите; прогиб деки (на всей длине) более чем на 1 мм не допускается.

Зубья деки должны быть установлены в корпусе так, чтобы отогнутый конец вершины зуба располагался слева, если смотреть со стороны рукоятки.

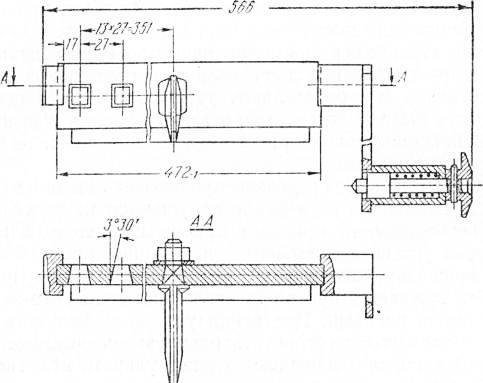

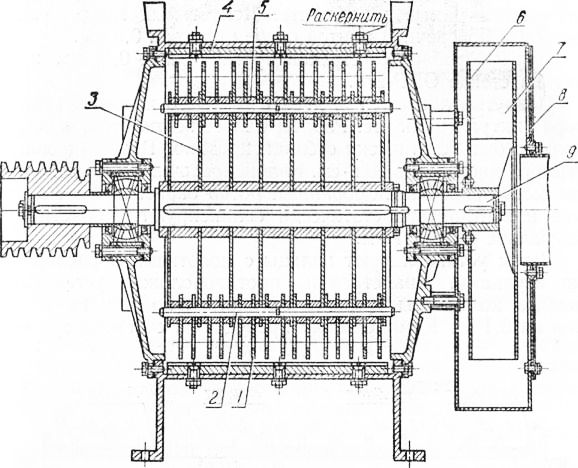

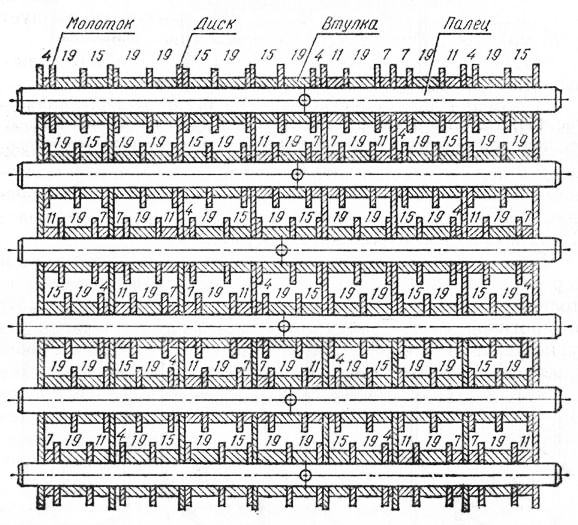

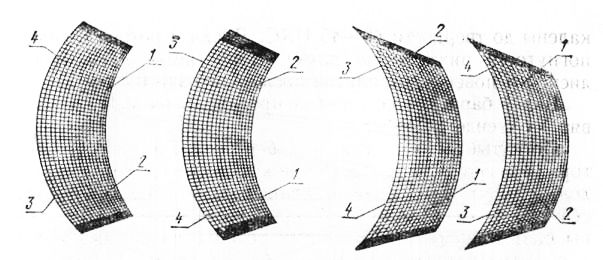

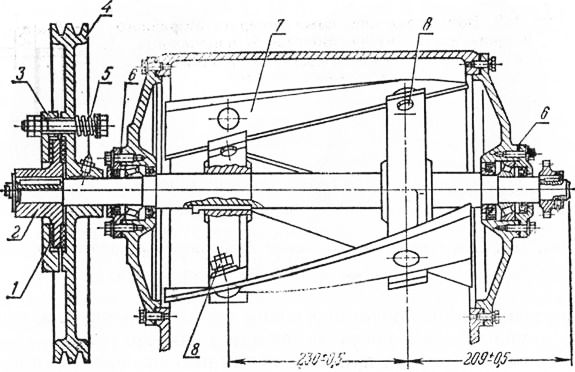

Дробильный аппарат универсальной дробилки кормов К Д У – 2. Молотки I дробильного барабана (рис. 3) со ступенчатыми гранями, изношенными на величину более 4 мм, поворачивают для работы неизношенной рабочей поверхностью (рис. 4), точно соблюдая установленную последовательность чередования их и распорных втулок (рис. 5).

После износа четырех рабочих граней дробильные молотки заменяют новыми. Изношенные пальцы (рис. 3) при зазоре между ними и молотком более 1 мм заменяют. Они могут быть изготовлены из стали 50 и должны быть закалены до твердости 40—45 HRC . Диски 3 ротора в случае погнутости рихтуют на плите. Допустимый зазор между диском и поверочной плитой после рихтовки 0,5 мм.

Рис. 3. Дробильный аппарат универсальной дробилки кормов КДУ-2:

1 — молоток; 2 — палец; 3 — диск барабана; 4 — дека; $ — распорная втулка; 6 — диск вентилятора; 7 — лопасть вентилятора; 8 — кожух вентилятора; 9 — вал барабана.

Рис. 4. Схема перестановки молотков дробилки КДУ-2.

Вал барабана со стрелой прогиба более 0,12 мм правят на стенде ОПР-278.

Погнутые лопасти и диск рабочего колеса вентилятора рихтуют на плите. Рабочее колесо вентилятора в сборе должно быть статически отбалансировано. Величина допустимого дисбаланса 26 г-см. Балансировочные грузы должны быть приварены. Собранный ротор барабана без молотков и вентилятора статически балансируют. Допустимый дисбаланс 0,0165 Н-м.

Затем устанавливают пальцы с молотками и распорными втулками. Диаметрально противоположно устанавливаемые комплекты должны отличаться по весу не более чем на 0,1 Н. Комплектовку проводят за счет подбора молотков по весу. Молотки должны свободно поворачиваться вокруг пальцев и иметь осевой зазор 1,5-—2,0 мм.

Рис. 5. Схема расположения молотков ротора дробильного барабана универсальной дробилки кормов КДУ-2 (цифры указывают длину распорных втулок в мм).

Рис. 6. Схема перестановки решет дробильного аппарата дробилки КДУ-2.

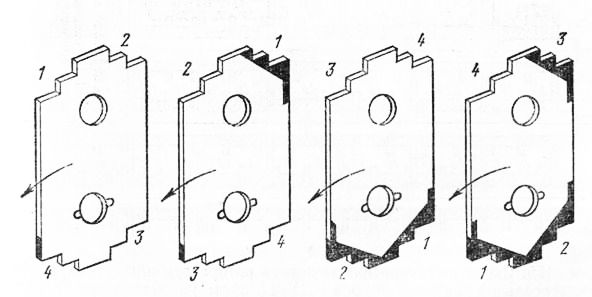

Сменные решета при затуплении рабочих кромок отверстий до радиуса 1,5—2 мм поворачивают на 180°. Решета, изношенные с одной стороны, перегибают по радиусу (225 мм) для работы другой стороной (рис. 6).

Чугунные деки дробильного аппарата с рифами, изношенными до высоты 3 мм, заменяют.

В собранном измельчающем устройстве барабан должен свободно от руки вращаться в роликоподшипниках. Осевое биение дисков не должно превышать 0,3 мм. Осевой зазор вала 9 должен быть не более 0,12 мм. Зазор между молотками и деками должен составлять 4—6 мм. Торцовое биение рабочего колеса вентилятора допускается не более 1 мм; колесо не должно касаться кожуха 8.

Режущий аппарат универсальной дробилки кормов КДУ-2. Затупленные до толщины 0,3 мм режущие кромки ножей барабана (рис. 7) и противорежущей пластины (сталь 65Г) затачивают на универсально-заточном станке ЗА64Д. Угол заточки ножей равен 22 противорежущей пластины — 75°. При заточке нельзя допускать понижения твердости закаленных до 45—50 HRC режущих кромок ножей и противорежущей пластины.

После заточки режущая кромка пластины должна быть прямолинейна, отклонение допускается не более 0,3 мм.

Режущие кромки ножей, установленных на барабан, должны лежать на одном и том же расстоянии от оси вращения (142,5 мм). Для этого устанавливают барабан на стенд ОПР-278, закрепляют на стенде противорежущую пластину и регулировочными винтами 8 изменяют положение каждого из ножей относительно пластины.

Рис. 7. Режущий барабан универсальной дробилки кормов КДУ-2:

1 — фрикционные кольца; 2 — ведущий диск; 3 — прижимной диск; 4 — шкив; 6 — пружина; 6 — регулировочные прокладки; 7 — нож; 8 — регулировочный винт.

Допустимое биение кромок лезвий ножей не более 1 мм. Затем проводят статическую балансировку барабана. Допустимый дисбаланс 0,05 Н-м. Балансировочные грузы устанавливают под гайки крепления ножей. После сборки барабан должен свободно от руки вращаться в конических роликоподшипниках, осевой зазор должен находиться в пределах 0,07— 0,15 мм. Конические подшипники регулируют изменением количества прокладок 6 под крышками подшипников.

Предохранительная муфта режущего барабана, если она правильно отрегулирована, передает крутящий момент, равный 60 Н-м. Величину передаваемого крутящего момента проверяют подвешиванием груза 270— 300 Н на радиусе шкива. Если равномерным поджатием пружин 5 нельзя отрегулировать муфту, пружины заменяют.

При уменьшении зазора между торцами прижимного диска и шкива до 0,8 мм фрикционные кольца заменяют новыми. Рабочие поверхности прижимного диска, ведущего диска и шкива протачивают до удаления следов износа.

Нормальный зазор между торцами прижимного шкива и диска должен находиться в пределах 2—2,5 мм.

Рис. 8. Восстановление ножа аппарата вторичного резания измельчителя «Волгарь-5» наплавкой:

1 — слой, наплавленный малоуглеродистой проволокой; 2 — слой твердого сплава сормайт-1.

Аппарат вторичного резания измельчителя «Волгарь-5». Изношенные подвижные и неподвижные ножи аппарата зачищают абразивным кругом до металлического блеска и наплавляют по торцу вдоль всего лезвия электродной проволокой Св-08 или Св-15; толщина наплавленного слоя 2—3 мм (рис. 8). Наплавку ведут кислородно-ацетиленовой горелкой.

Боковые грани лезвия вместе с наплавленным слоем шлифуют до толщины 6 мм и наплавляют сплавом сормайт-1. Для этого на сварочный стол горизонтально кладут нож, нагревают его рабочую поверхность горелкой и наконечником (№ 4 или № 5) до температуры 550—600 °С и наплавляют твердый сплав. Пламя горелки должно быть восстановительным с избытком ацетилена, флюс — плавленая бура. Слой должен быть равномерным по толщине (1,5—2 мм) и сплошным без раковин и трещин.

При необходимости после наплавки ножи правят под прессом, после чего шлифуют на плоскошлифовальном станке до толщины 8—0,08 мм. Во время шлифовки необходимо обеспечить одинаковую толщину слоя твердого сплава на обоих боковых гранях ножей.

Отшлифованные поверхности ножа должны быть плоскими и параллельными. Неплоскостность проверяют щупом толщиной 0,15 на поверочной плите.

Шероховатость отшлифованных поверхностей V Раковины, трещины, отслаивания металла недопустимы.

Отчет о работе. В отчете приводят технологическую карту ремонта одного из узлов рабочих органов (по заданию преподавателя).

Источник

Техническое обслуживание машин и механизмов

Техобслуживание устройств для приготовления кормов включает в себя их наладку, регулярный осмотр, ремонт и правильное хранение.

Обкатку и наладку проводят после монтажа или ремонта. По результатам осмотра, если это необходимо, заменяют масло, проводят регулировку подшипников и передач всех видов, проверку надежности пycкoзaщитнoй аппаратуры, герметичности и другие операции.

При эксплуатации кормоприготовительных машин необходимо строго соблюдать меры безопасности, учитывая индивидуальный способ использования малой механизации. Особенно это важно в процессе работы с измельчителями соломы, зеленых кормов, корнерезок, дробилок зерна и пищевых отходов. У этих машин есть приводные механизмы, активные рабочие органы, которые вращаются с большой частотой, а потому требуют осторожности и внимания.

Перед пуском машин по переработке кормов необходимо проверить прочность крепления съемных и откидных крышек, кожухов вращающихся рабочих органов, убедиться в исправности и прочности крепления цепных, ременных, зубчатых и шарнирных передач, кожухов, которые закрывают концы вращающихся валов, специальных замков и болтовых соединений.

Перед включением двигателя проворачивают рабочие органы рукой за шкив, чтобы проверить, нет ли посторонних предметов внутри корпуса или кожухов. Кроме того, машина некоторое время должна поработать на холостом ходу. При эксплуатации молотковой дробилки необходимо проверить балансировку измельчающего барабана.

Запрещается пользоваться открытым огнем или курить в помещении, где проводится дробление или помол зерна: смесь мучной пыли с воздухом может быть взрывоопасна. В местах проведения работ по измельчению соломы, сена, зерна, стеблей кукурузы и других сухих кормов необходимо иметь весь набор противопожарных средств.

Источник

Машины и оборудование для раздачи кормов.

| Неисправность | Причина | Способ устранения |

| Плохое измельчение продукта ножевым аппаратом Механизм подачи забивается Подшипники перегреваются Транспортер пробуксовывает и останавливается Нагрузка на двигатель возрастает | Износ ножей противорежущей пластины Увеличение зазора в противорежущей паре Недостаточное предварительное натяжение пружин подпрессовывающего устройства (слабое уплотнение продукта) Чрезмерная подача Не отрегулировано натяжение ленты транспортера Отсутствие смазки или выход из строя подшипников Слабое натяжение ленты, сход цепей со звездочек Чрезмерная подача Износ ножей | Заточить ножи и противорежущую пластину с сохранением угла заточки Отрегулировать зазор Отрегулировать натяжение пружин подпрессовывающего устройства Уменьшить подачу продукта Правильно отрегулировать натяжение ленты транспортера подачи Смазать, заменить уплотнение подшипников, заменить подшипники Отрегулировать натяжение Уменьшить подачу Заточить и отрегулировать ножи |

Машины и оборудование для раздачи кормов.

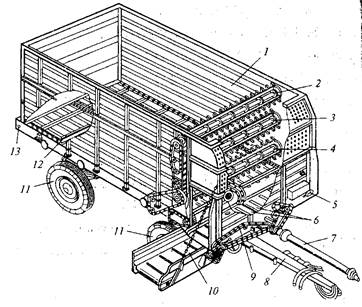

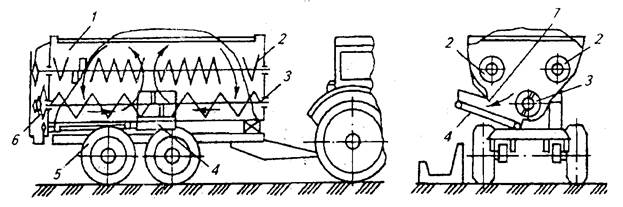

Кормораздатчик тракторный универсальный КТУ-10(рис.1) грузоподъёмностью 3,3 т

предназначен для транспортирования и раздачи зеленой массы и силоса на фермах крупного рогатого скота и в летних лагерях. Он состоит из подрессоренной ходовой тележки, цельнометаллического кузова, рабочих органов и привода. Рабочие органы представляют собой два цепочно-планчатых транспортера, установленных на дне кузова, два выгрузных ленточных транспортера, смонтированных на раме кормовыгрузного устройства впереди кузова, и гребенчатые битеры; приводятся в действие от ВОМ трактора. Продольные транспортеры получают пульсирующее или реверсивное движение от привода, который состоит из кривошипно-шатунного и храпового механизмов, позволяющих регулировать норму выдачи корма в единицу времени за счет изменения скорости движения и направления движения подающих транспортеров.

КТУ-10 агрегатируется с тракторами класса тяги 14. Может работать в коровниках с кормовым проходом шириной не менее 2,1 м и высотой кормушек 0,75 м. Производительность при выгрузке до 50 т/ч, рабочая скорость 1,7— 2,5 км/ч, транспортная до 25 км/ч, объем кузова 10 м 3 .

Кормораздатчик-дозатор КТУ-10Аявляется модификацией КТУ-10 идополнительно может использоватьсядля равномерной подачи сенажа в пневмотранспортеры при загрузке сенажных башен. В конструкции предусмотрены надставной борт и место для оператора. Входит в комплекс машин для загрузки сенажных башен.

Рис.1. Раздатчик кормов КТУ-10А:

| 1- кузов; | 9 – цепная передача; |

| 2, 3, 4 – верхний, средний и нижний битеры; | 10 – дополнительный транспортер; |

| 5 – натяжное устройство; | 11 – ходовые колеса; |

| 6 – поперечные транспортеры; | 12 – продольный транспортер; |

| 7 – карданный вал; | 13 — натяжное устройство продольного транспортера. |

| 8 – сница; |

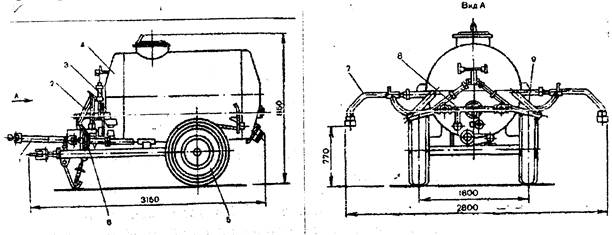

Кормораздатчик-смеситель РСП-10 (рис.2) служит для приёма, смешивания, транспортирования и раздачи кормовых смесей в кормушки высотой не более 0,7 м в помещениях с шириной кормового прохода не менее 2 м. Состоит из бункера-смесителя с горизонтально расположенными смешивающими рабочими органами шнекового типа, выгрузного транспортера с направляющим лотком, рамы, ходовой части и механизма привода рабочих органов.

Рис. 2. Схема работы кормораздатчика-смесителя РСП-10:

| 1 — бкнкер; | 6 – выгрузной транспортер; |

| 2, 3 — Верхний и нижний шнеки; | 7 – колесная пара; |

| 4 – карданная передача; | 8 – коробка цепных передач; |

| 5 – рама; | 9 – заслонка. |

Бункер раздатчика-смесителя заполняют при работающих шнеках кормовыми компонентами из весового бункера кормоцеха или в местах хранения кормов. За время переезда к месту раздачи (3 — 5 мин) вращающиеся шнеки обеспечивают приготовление кормосмеси (неравномерность смешивания ± 12 %). После заезда в кормовой проход тракторист через гидросистему опускает направляющий лоток и открывает заслонку выгрузного транспортера, включает необходимую рабочую скорость (1,5—5 км/ч). При этом автоматически включается выгрузной транспортер и из двигающегося раздатчика происходит раздача корма. Один тракторист может обслужить 1 — 2 тыс. голов.

Раздатчик мелассы с карбамидом РМК-1,7(рис.3) предназначен для

транспортировки и раздачи готовой смеси мелассы с карбамидом в загруженные жомом кормушки на одну или две стороны на откормочных: фермах крупного рогатого скота.

Машину можно использовать также для транспортировки и раздачи других жидких кормов, их смесей и добавок. Состоит из одноосного полуприцепа, цистерны вместимостью 1,7 м с лопастной мешалкой и люком для слива, шестеренчатого насоса для раздачи смеси с расходом ,0,75 л/с, раздаточного устройства с прорезиненными гофрированными шлангами с насадками-разбрызгивателями.

Рис. 3 Раздатчик мелассы с карбамидом РМК-1,7:

1- передача шарнирная; 2 – раздаточное устройство; 3 – гидросистема; 4 – цистерна;

5– ходовая часть; 6 – насос; 7 – разбрызгиватель; 8- коллектор; 9 – рукав.

Норму выдачи смеси в пределах 0,15-1,3 кг/м кормушки регулируют путем изменения проходного сечения разбрызгивателя. Машина агрегатируется с тракторами класса 14 кН и приводится от ВОМ трактора. Масса раздатчика 835 кг. Технические характеристики кормораздатчиков приведены в таблице 1.

Дата добавления: 2015-04-03 ; просмотров: 7210 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник