- Ремонт машин газовой резки

- Резка металла газом

- Основные методы резки металла газом

- Как рассчитать стоимость услуги за метр

- Расход газа при резке металла

- Особенности резки в размер

- Преимущества метода газовой резки

- Возможность деформации

- Процесс раскроя металла

- Модернизация портальных машин тепловой резки – замена автогенного резака для повышения производительности и качества

- Какие критерии мы применяем при оценке эффективности работы машины тепловой резки?

- Что делать, если качество резки и скорость Вас не удовлетворяют?

- Выбор машинного резака. В чем секрет?

- Серии машинных газовых резаков Messer

- Особенности конструкции машинных резаков Messer

- Различные типы сопел

- Различные виды сопел для резки

- Специальные машинные резаки для металлургических производств

- Работа автогенного резака ALFA

Ремонт машин газовой резки

ООО «Центр Сварки» оказывает сервисное обслуживание сварочного оборудования «LORCH»

ООО «Центр Сварки» совместно с ООО «Шторм-ЛОРХ» осуществляет сервисное обслуживание, гарантийный и послегарантийный ремонт оборудования для сварки и резки.

Все сварочное оборудование, приобретаемое в ООО «ПромИмпорт» в течение гарантийного срока (указан в паспорте на оборудование) обслуживается сервисным центром ООО «ПромИмпорт».

Гарантийный и послегарантийный ремонт оборудования производится нашими квалифицированными специалистами совместно с ООО «Шторм-Лорх».

Гарантийный ремонт производится в соответствие с правилами, утвержденными в паспорте на оборудование.

Правила проведения гарантийного ремонта сварочного оборудования

1. Прием оборудования на гарантийный ремонт производится по следующим адресам:

- 660062, г. Красноярск, ул. Телевизорная, д. 5ж, этаж 3

- 660061, г. Красноярск, ул. Калинина, д. 92г

2. Гарантийный ремонт производится при:

- возникновении неисправности по вине изготовителя

- наличии паспорта, отметки о дате продажи, штампа ООО «ПромИмпорт» и подписи заведующего складом

- полностью заполненного покупателем Акта неисправностей и дефектов изделия с подписями должностных лиц организации, ответственных за его эксплуатацию

3. Гарантийный ремонт не производится при:

- возникновении неисправности по вине Покупателя.

- нарушении покупателем условий эксплуатации, транспортировки и хранения, указанных в паспорте или инструкции

- наличии механических повреждений оборудования, посторонних предметов и следов жидкости внутри корпуса, наличии следов вскрытия, самостоятельного ремонта, изменения электромонтажа, конструкции, замены элементов изделия и пр.

- нарушении целостности или отсутствии пломб (в случаях пломбирования изделия).

Срок проведения диагностики (определение вида ремонта — гарантийный/платный): — от 3-х до 7-ми рабочих дней в зависимости от типа изделия.

ВНИМАНИЕ! Оборудование принимается для диагностики в очищенном от пыли и грязи виде.

Срок ремонта определяется сложностью ремонта, наличием деталей и комплектующих, необходимых для устранения неисправности, а также наличием и условиями Договора с Изготовителем.

Гарантийный срок эксплуатации оборудования указан в паспорте.

© 2018, «Центр Сварки»

660061, Россия, г. Красноярск, ул. Калинина, д. 92Г,

Тел./факс: 8 (391) 291-10-18

141401, Россия, МО, г. Химки, Транспортный проезд, вл. 17, стр.3

Тел.: 8 (499) 213-20-00

620078, г.Екатеринбург, ул. Малышева, д.122П

Тел.: 8 (343) 304-64-10

Источник

Резка металла газом

- СОДЕРЖАНИЕ:

- • Основные методы резки металла газом

- • Как рассчитать стоимость услуги за метр

- • Расход газа при резке металла

- • Особенности резки в размер

- • Преимущества метода газовой резки

- • Возможность деформации

- • Процесс раскроя металла

- • Устройство ручного газового резака

- • Устройство инжекторного резака

- • От чего зависит расход газа

Газовая резка металла (кислородная/автогенная) – процесс разрезания стальных и металлических изделии/заготовок кислородным потоком, который подается из специального аппарата. Суть процедуры раскроя заключается в горении металла, с помощью газовой смеси и кислорода, подаваемых на обрабатываемый элемент. Предварительно изделие нагревается до 1300 градусов открытым пламенем, затем подается кислородная струя, разрезающая металл в соответствии со схемой. Современная технология газовой резки позволяет производить раскрой листа любой конфигурации толщиной до 300 мм, в отдельных случаях до 1000 мм.

Основные методы резки металла газом

Копьевая резка — с помощью данной операции производится обработка нержавейки, чугуна и низкоуглеродистой стали больших диаметров. Суть резки заключается в том, что копье разогревается до температуры плавления и прижимается к разрезаемой заготовке. Метод распространен в области машиностроения и металлургии.

Кислородно-флюсовая резка используется для работы с высоколегированными хромистыми и хромоникелевыми сплавами. Данный способ характеризуется тем, что в струю газа (кислорода) начинает вводится порошкообразный флюс, он служит дополнительным источником тепла.

Воздушно-дуговая резка основана на расплавлении металла посредством электрической дуги. При использовании данного метода газ подается вдоль всего электрода.

Резка пропаном выполняется при необходимости раскроя титана, низколегированных и низкоуглеродистых стальных сплавов. Оборудование данного типа не может раскроить металл толще 300 мм.

| Толщина материала, см | Пробивание, сек. | Ширина реза, см | Расход пропана, м 3 | Расход кислорода, м 3 |

|---|---|---|---|---|

| 0,4 | От 5 до 8 | 0,25 | 0,035 | 0,289 |

| 1,0 | От 8 до 13 | 0,3 | 0,041 | 0,415 |

| 2,0 | От 13 до 18 | 0,4 | 0,051 | 0,623 |

| 4,0 | От 22 до 28 | 0,45 | 0,071 | 1,037 |

| 6,0 | От 25 до 30 | 0,5 | 0,071 | 1,461 |

Как рассчитать стоимость услуги за метр

При расчете стоимости в рассмотрение принимается: толщина металла, максимальный размер детали, ширина реза, кромка, особенности конфигурации, исходный материал – черный или цветной металл, а также предусмотрена резка под углом. Как правило, формула для расчета принимает во внимание прямой рез, если же она осуществляется по окружности/сектору, тогда используется повышающий коэффициент 2.0. Стоимость одного отверстия = 0,25 стоимости реза 1 п.м. металла.

Расход газа при резке металла

| Рабочий диапазон, мм | Резательное сопло NX | Кислород (давление, bar) | Горючий газ (давление, bar) | Кислород (потребление, m3/h) | Горючий газ (потребление, m3/h) |

|---|---|---|---|---|---|

| 3-5 | 000 NX | 1,0-2,0 | 0,5 | 1,5-2,0 | 0,20 |

| 5-10 | 00 NX | 1,5-2,0 | 0,5 | 2,0-3,0 | 0,30 |

| 10-15 | 0 NX | 2,0-3,0 | 0,5 | 3,0-3,5 | 0,35 |

| 15-25 | 1 NX | 2,5-3,5 | 0,5 | 3,5-4,5 | 0,40 |

| 25-50 | 2 NX | 3,5-4,0 | 0,5 | 4,0-4,8 | 0,40 |

| 50-75 | 3 NX | 3,0-4,5 | 0,5 | 5,0-6,5 | 0,40 |

| 75-150 | 4 NX | 3,5-5,5 | 0,5 | 6,5-9,5 | 0,50 |

| 150-200 | 5 NX | 4,5-5,5 | 0,5 | 10,0-14,0 | 0,60 |

| 200-300 | 6 NX | 5,5-6,5 | 0,5 | 15,0-19,0 | 0,70 |

Особенности резки в размер

Газовая резка позволяет проводить фигурный раскрой листа. Используя газовый резак, можно получить ровный вертикальный край без рваных швов. Также повысить качество можно применяя трафаретную резку. Среди достоинств метода – мобильность оборудования, благодаря чему можно совершать одинаковые операции по шаблонным задачам.

Преимущества метода газовой резки

- ● быстрота и универсальность

- ● оптимальная стоимость и высокое качество

- ● любой уровень сложности

- ● любая конфигурация реза

- ● возможность работы с металлом разной толщины

Возможность деформации

Деформация — обычное явление, если на металл оказывается термическое воздействие. Исправить дефекты можно с помощью вальцовки, обжига, предварительного закрепления изделия, также не стоит превышать допустимую скорость обработки.

Процесс раскроя металла

● Резка начинается с точки, от которой должен идти разрез.

● Эта точка разогревается до температуры 1000-1300 С. После воспламенения материала пускается узконаправленная струя кислорода.

● Резак плвно ведется по линии (угол — 84-85 градусов), сторона — противоположная от резки.

● Когда линия раскроя достигнет 20 мм, угол наклона меняется на 20-30 градусов.

Источник

Модернизация портальных машин тепловой резки – замена автогенного резака для повышения производительности и качества

Улучшить качество механизированной автогенной резки и производительность без капитальных вложений — это реально. Замена резака может увеличить скорость резки, значительно повысить качество и сэкономить эксплуатационные затраты. Давайте разберемся как происходит выбор машинного резака, на что надо обращать внимание, где можно сэкономить, а где не стоит.

Какие критерии мы применяем при оценке эффективности работы машины тепловой резки?

Существуют три основных способа тепловой резки — лазерная (толщины до 10 мм), плазменная (толщины до 40 мм, а также нержавеющие стали и алюминий), газовая (толщины свыше 40 мм). У каждого из перечисленных технологий есть как свои минусы, так и свои плюсы. Мы сегодня будем рассматривать только аспекты работы автогенной или газокислородной резки. К плюсам газокислородной резки можно отнести высокую скорость резки на толщинах свыше 40-50 мм (если сравнивать с плазменной резкой), возможность разрезать практически любую толщину металла в зависимости от установленного резака, а также низкую стоимость резки. К минусам относится невозможность резки нержавеющей стали и алюминия (кроме кислородно-флюсовых способов резки, но они практически не применяются на портальных машинах).

Для многих производств, работающих с металлом, процесс его раскроя (подготовки заготовок) является одной из первых операций в технологическом цикле работы. От работы заготовительного производства зависит вся дальнейшая работа предприятия, поэтому к работе этого подразделения предъявляют определенные требования. Что можно отнести к таким требованиям:

- производительность (скорость резки)

- качество резки (ширина реза, чистота реза, соответствие заданным геометрическим размерам)

Если с производительностью все более или менее понятно — она достаточно легко рассчитывается исходя из паспортных данных оборудования (скорость резки) и сопоставляется с длинной всех резов за минусом потерь времени на погрузочно-разгрузочные операции, то с качеством резки все немного сложней.

Как можно оценить качество резки и на что оно может влиять?

Качество реза оценивается исходя из нескольких параметров: ширины реза, качества реза (ширина зоны оплавления), геометрических отклонений от заданных значений. На первый взгляд, все достаточно очевидно — чем тоньше рез, чем он чище — тем меньше отходов и вот она экономия. Но если предприятие не только режет металл как металлобаза, но и проводит дальнейшие операции по его обработке — механическую обработку, сварку, сборку, покраску и т.д., то ширина и чистота реза, а также геометрическое соответствие непосредственно влияют на стоимость последующей механической обработки. Чем меньше технологические припуски — тем меньше трудозатраты и стоимость дальнейших технологических операций.

Таким образом, надо не только быстро разрезать металл, но и постараться снизить затраты на его дальнейшую обработку.

Что делать, если качество резки и скорость Вас не удовлетворяют?

Необходимо выяснить какие факторы влияют на снижение скорости и ухудшение качества.

- Если на скорость и геометрическую точность резки влияет механическая система перемещения и позиционирования, совершенство программного обеспечения, от значительных капитальных затрат тут, к сожалению, не уйти. Может потребоваться замена приводов перемещения портала и суппорта резака, замена направляющих и линейных подшипников.

Но все может оказаться не так и печально, если причина окажется только в резаке.

- Если скорость резки Вас в принципе устраивает, но хочется немного выше на 10-20%, если нарушена геометрия на срезе (при вертикальном резе получается не перпендикулярная вертикальной оси поверхность), есть недорезание или очень большая зона оплавления, очень частая замена сопел — то во всех этих случаях, как правило, причину надо искать в резаке. И такую проблему можно решить достаточно бюджетно заменой резака.

Специалисты компании ИТС-Инжиниринг имеют богатый опыт, чтобы определить причины почему работа машины тепловой резки перестала Вас устраивать. После осмотра машины мы можем сделать выводы о причинах и дать свои рекомендации по их устранению. В машины производства не компании Messer мы не можем вмешиваться, поэтому если окажется, что требуется ремонт непосредственно самой машины, то мы посоветуем обратиться к изготовителю или в авторизованную изготовителем сервисную службу. Для машин производства Messer специалисты нашей компании могут обеспечить весь спектр квалифицированного обслуживания от сервисного осмотра до ремонта любой сложности.

Если дело не в машине, а в резаке, то мы можем предложить техническое решение по его замене для машины любого производства. Почему это может помочь? Любая машина тепловой резки — это механическая система перемещения резака по заданной программе. Качество резки, в первую очередь, определяет установленный на машине резак. Поэтому если машинный резак не обеспечивает приемлемого качества резки — его надо менять. Правильный и грамотный подбор резака обеспечит и требуемое качество, и максимально возможную скорость резки, а также оптимизацию затрат по приобретению расходных материалов для резки — сопел.

Замена машинного резака не увеличит скорость на порядок, не обеспечит отсутствие простоев оборудования при повреждении механических систем, но замена резака может дать следующие плюсы:

- увеличение скорости резки на 10-20% (в зависимости от типа резака, вида расходных сопел), естественно если механическая система портальной машины сможет обеспечить увеличенную скорость перемещения резака

- улучшение качества реза по следующим критериям: гарантированная геометрия на срезе, минимально возможная ширина реза, минимально возможная ширина зоны оплавления, отсутствие недорезов

Выбор машинного резака. В чем секрет?

Сегодня на рынке огромный выбор машинных резаков для механизированной газовой резки. Для непосвященного потребителя все они различаются как минимум ценой — самые дешевые азиатского производства, отечественные среднего ценового класса и европейского производства с ценой, которая может отличатся на несколько порядков. Если пока не вдаваться в технические характеристики резаков, то цена для многих является одним из самых важных аспектов при выборе.

К тому же помимо той цены, которые Вы отдадите при приобретении резака, есть еще и стоимость расходных частей к нему. Большинство производителей автогенного оборудования изготавливают свои линейки сопел, и заинтересованы в том, чтобы Вы в последующем приобретали и их расходные материалы.

К сожалению, многие люди в погоне за сиюминутной выгодой забывают о том, что затраты складываются не только из стоимости приобретения оборудования и экономия состоит не только в том, чтобы купить дешевле, но есть еще и эксплуатационная составляющая — это совокупность того, сколько денег Вы тратите на ремонт, обслуживание, на расходные и запасные части, также время работы оборудования без учета простоев на ремонт. Если сложить все затраты, то не факт, что то приобретение, которое вчера казалось очень выгодным по цене, останется таким после подсчета всех фактических расходов.

В итоге мы приходим к выводу, что только всесторонне изучение вопроса можем помочь нам разобраться что приобретать, а от чего стоит воздержаться. Поэтому далее мы будем рассматривать конструктивные и технологические особенности резаков, чтобы у Вас была возможность сделать правильный выбор.

В качестве эталона для последующего сравнения мы будем рассматривать линейку машинных резаков от немецкой компании Messer, которая одной из первых в мире занималась развитием технологий газовой резки и на сегодняшний день является всемирно признанным экспертом в этом вопросе. Машины производства Messer эксплуатируются во всем мире от полупрофессиональных мастерских до самых крупных металлургических производств, судостроительных предприятий, количество введенных в эксплуатацию портальных машин тепловой резки исчисляется тысячами. Только на территории Российской Федерации и стран СНГ количество машин превысило 250 единиц.

Серии машинных газовых резаков Messer

ALFA 4450 инжекторные резаки для кольцевых щелевых сопел с запатентованной системой быстрой смены сопла без использования инструмента и со встроенным в резак электромагнитным датчиком высоты без внешних элементов (диапазон резки до 300 мм)

MS 832 и MSZ 832 инжекторные резаки для навинчивающихся кольцевых щелевых сопел (диапазон резки до 300 мм)

MS 932 и MSZ 932 инжекторные резаки для кольцевых щелевых сопел с запатентованной системой быстрой смены сопла без использования инструмента (диапазон резки до 300 мм)

MS 3452 инжекторные резаки для навинчивающихся кольцевых щелевых сопел и системой электрического поджига (диапазон резки до 300 мм)

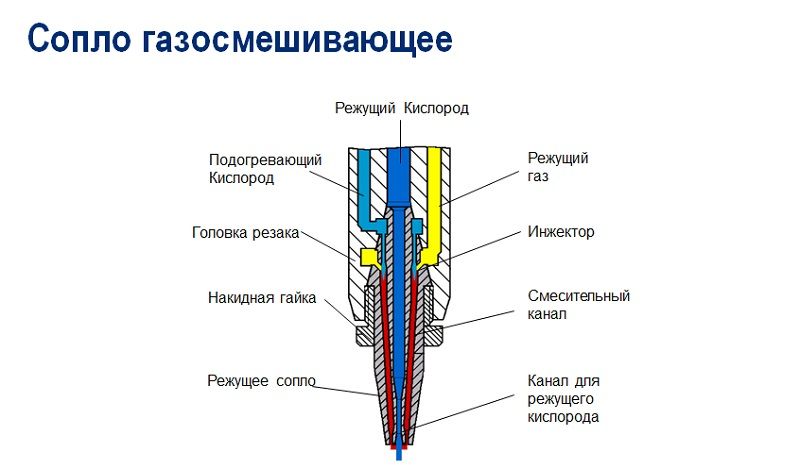

MSID и MSIDZ безинжекторные резаки для газосмешиающих сопел (диапазон резки до 300 мм)

MSAP и MSD безинжекторные резаки для газосмешиающих сопел (диапазон резки до 600 мм)

Особенности конструкции машинных резаков Messer

- все виды горючих газов

- различные системы смешивания:

инжекторные — смешивание горючего газа и кислорода происходит в инжекторе, который является частью конструкции резка. Такого типа резаки изготавливаются под определенный вид режущего газа. Дорогой резак, но более дешевые сопла.

безинжекторные — смешивание горючего газа и кислорода происходит непосредственно в сопле, которое является инжектором. Такие сопла называются газосмешивающими и резаки являются универсальными. Переход с одного вида режущего газа на другой возможен при замене сопла. Дешевый резак, но дорогие сопла. - различные системы подключения:

двухтрубная, трехтрубная, четырехтрубная

с электрическим поджигом - длина штока от 100 до 450 мм. Длина определяется решаемыми задачами. Как правило, наиболее длинные резаки используются для портальных машин и для резки фаски.

- маркировка Z — наличие съемной зубчатой рейки для установки в устройства регулировки высоты.

- на некоторых моделях возможна быстрая замена сопла без использования инструмента.

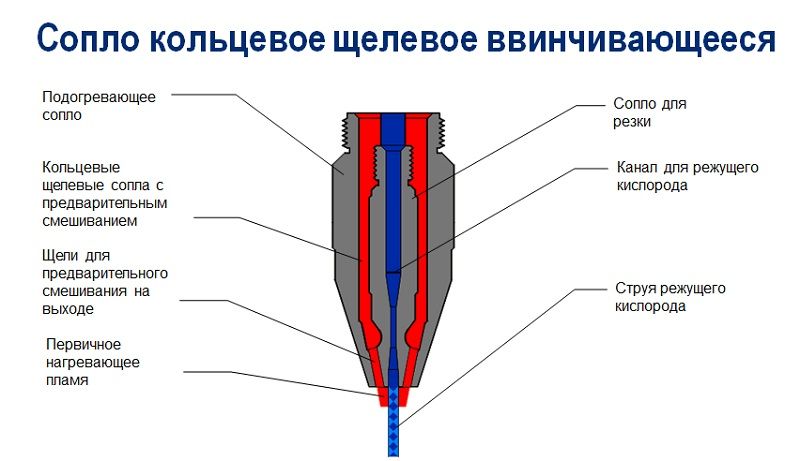

Различные типы сопел

- Кольцевые щелевые сопла (вкручивающиеся и вставляющиеся)

- Блочные сопла

- Газосмешивающие сопла

Различные виды сопел для резки

- Стандартное сопло

- Высокоскоростное сопло

- Высокоэффективное сопло

Специальные машинные резаки для металлургических производств

Для литейных производств и металлургической промышленности компания Messer предлагает специальные резаки для машинной кислородной и кислородно-флюсовой резки металла больших толщин, а также нержавеющих сталей, чугуна и цветных металлов. Особенностью таких машинных резаков является усиленная конструкция, наличие водяного охлаждения головки резака, длина штока до 1000 мм для снижения теплового воздействия на шланги. Как правило, такие резаки используются на сталелитейных производствах для резки горячих и холодных слябов и в литейной промышленности для разрезания отливок.

Работа автогенного резака ALFA

Источник