- Новости

- ТО прачечного оборудования

- Техническое обслуживание машин химчистки: дистиллятор, водоотделитель, конденсатор

- КАК УХАЖИВАТЬ ЗА ЛЮБИМОЙ – 2

- О ежедневном обслуживании дистиллятора

- Как правильно залить воду в дистиллятор?

- Теперь перейдем к конденсатору

- Как почистить конденсатор?

- Техническое обслуживание машин химчистки

- как ухаживать за любимой? о баках и системе циркуляции растворителя

Новости

Владельцам прачечных и химчисток, инженерам и техническим службам.

Внимание АКЦИЯ.

При покупке оборудования БЕСПЛАТНОЕ техническое обслуживание на ВСЁ оборудование в вашей прачечной на 1 год в подарок. Подробнее.

Данную станицу мы предоставляем всем клиентам для размещения инфомации о продажах , покупках прачечного оборудования, о поиске специалистов для трудоустройства . Также специалисты желающие трудоустроится могут разместить информацию о себе . При этом по желанию мы гарантируем полную конфиденциальность. Объявления полностью бесплатные. Для размещения информации вам необходимо отправить письмо на наш электронный адрес, после ознакомления с вашей информацией, при условии, что она не противоречит нашим коммерческим интересам, мы разместим её на нашем медиапортале.

ТО прачечного оборудования

Техническое обслуживание прачечного оборудования.

Мы готовы заключить с вами договор на техничеcкое обслуживание прачечного оборудования и оборудования химчистки.

Стандартный договор на техническое обслуживание прачечного оборудования включает следущие работы:

Работы при обслуживании стиральных машин:

- Проверка работы оборудования на разных режимах.

- Проверка надежности блокировки замка и герметичности закрытия двери.

- Проверка герметичности заливных и сливных клапанов.

- Прочистка фильтров заливных клапанов и при необходимости их замена.

- Консультация обслуживающего персонала по правилам эксплуатации оборудования.

- Удаление налета химикатов на элементах машин.

- Съем передней и задней панели машин и очистка их от моющих средств.

- Осмотр внутренних частей машины: проверка герметичности шлангов и патрубков.

- Проверка затяжки всех резьбовых соединений.

- Проверка всех электрических соединений.

- Cмазка трущихся сопряжений, периодическая замена смазки.

- Регулировка подвижных сопряжений деталей и механизмов оборудования.

- Проверка состояния подшипникового узла.

Работы по обслуживанию сушильных машин:

- Проверка работы автоматики.

- Чистка барабана и подъемных ребер.

- Проверка герметичности прилегания дверей.

- Выемка и прочистка фильтра.

- Прочистка заборных воздуховодов от пыли и посторонних предметов.

- Проверка вытяжной системы вентиляции и плотности соединения ее с машиной (при необходимости производится чистка).

- Проверка приточной и вытяжной вентиляции в помещении.

- Снятие передней панели машины и чистка внутренних частей машины.

- Чистка ТЭНов.

- Проверка затяжки всех резьбовых соединений.

- Проверка всех электрических соединений.

- Регулировка подвижных сопряжений деталей и механизмов оборудования.

Работы по обслуживанию гладильных катков и каландров

- Проверка электрических блокировок.

- Очистка датчиков температуры.

- Проверка натяжения цепной передачи.

- Очистка решетки вентилятора.

- Проверка состояния электрических контактов магнитных пускателей и тепловых реле.

- Проверка состояния болтовых и винтовых соединений, надежности крепления проводов.

- Проверка натяжения пружин прижимного и натяжного валиков.

- Cмазка трущихся сопряжений, периодическая замена смазки

- Регулировка подвижных сопряжений деталей и механизмов оборудования

- Проверка состояния гладильных лент.

- Проверка работоспособности складывателя.

- Проверка работоспособности приводного редуктора.

Работы по обслуживанию машины химической чистки:

- Проверка аварийных блокировок.

- Проверка системы воздухоподготовки и системы пневмоуправления.

- Проверка натяжения клиновых ремней.

- Проверка значения pH растворителя.

- Вычистить грязеуловитель, установленный в водопроводе и паропроводе.

- Смазать подшипники барабана, вентилятора.

- Проверка затяжки всех резьбовых соединений.

- Проверка всех электрических соединений.

- Очистить охладитель воздуха.

- Очистить резервуары.

- Проконтролировать расходуемый анод, при необходимости заменить.

- Проверка работоспособности пневмоклапанов.

- Проверка состояния уплотнений.

Работы по обслуживанию парогенераторов:

- Продувка боллера.

- Проверка работы системы контроля уровня.

- Проверка работы помпы.

- Проверка состояния электрических контакторов и пускателей.

- При необходимости очистка болера от осадков и накипи.

ОТМЕЧАЕМ ОСОБО ТОТ ФАКТ:

ООО «КОМПАНИЯ Я» ДЛЯ КЛИЕНТОВ, ЗАКЛЮЧИВШИХ ДОГОВОР О ТЕХНИЧЕСКОМ ОБСЛУЖИВАНИИ ПРАЧЕЧНОГО ОБОРУДОВАНИЯ, ПРЕДСТАВЛЯЕТ ВОЗМОЖНОСТЬ ПОЛУЧИТЬ НЕОБХОДИМЫЕ ЗАПЧАСТИ ДЛЯ ПРАЧЕЧНОГО ОБОРУДОВАНИЯ БЕЗ ПРЕДОПЛАТЫ. ТАКИМ ОБРАЗОМ СУЩЕСТВЕННО УМЕНЬШАЕТСЯ СРОК РЕМОНТА И СООТВЕТСТВЕННО СРОК ПРОСТОЯ ОБОРУДОВАНИЯ.

Источник

Техническое обслуживание машин химчистки: дистиллятор, водоотделитель, конденсатор

КАК УХАЖИВАТЬ ЗА ЛЮБИМОЙ – 2

От баков и системы циркуляции растворителя (см. материал с аналогичным названием в предыдущей статье) – к дистиллятору, водоотделителю и конденсатору. Ухаживать за этими компонентами машины химчистки достаточно просто, но кое-какие нюансы знать все же нужно.

Дистиллятор машины химчистки (рис. 1, поз. 5) служит для регенерации отработанного растворителя путем отделения чистого вещества в газообразном состоянии от различных примесей и взвесей (шлама). Чистить этот узел нужно перед началом каждого рабочего дня, пока машина холодная. Шлам собирается в специальные емкости и впоследствии сдается на утилизацию. На дистилляторе имеются один или два клапана из пластмассы (с красной и белой точкой). С красной точкой – клапан, предохраняющий от превышения давления в дистилляторе, а с белой – от образования вакуума при сливе холодного растворителя в горячий дистиллятор (если он не работает правильно, то часто бывают «забросы»).

О ежедневном обслуживании дистиллятора

Стенки и дно дистиллятора выскабливаются скребком так, чтобы на этих поверхностях не оставалось грязевых отложений. Если этого не делать, то жидкая грязь в процессе дистилляции будет мешать интенсивному кипению, образуя на поверхности пленку. К тому же налипшие загрязнения уменьшают теплообмен между стенками и грязным растворителем. Все вместе взятое способствует дополнительному расходу электроэнергии, воды и более быстрой выработке ресурса машины. Заодно протрите стекло с отметкой уровня и подсветкой дистиллятора.

На машинах с 2000 года выпуска используются дистилляторы с паровым нагревом (внешний источник пара или встроенный парогенератор). Дистилляторы с масляным нагревом больше не выпускаются. Это вызвано в первую очередь тем, что масло пожароопасно, да и ремонт такого дистиллятора намного хлопотнее. К примеру, если он где-то подтекает, то постоянно приходится убирать грязь вокруг машины; необходимо постоянно доливать масло. Внимание! Масло заливается только в холодный дистиллятор. При заливке масла в горячий дистиллятор происходит его закипание и мгновенный выброс обратно, что приводит к очень серьезному ожогу.

Манометр, который стоит на дистилляторах со встроенным парогенератором, должен показывать при максимальном давлении 4.5 атм. (при холодном дистилляторе – давление ниже нуля). На дистилляторах с внешним источником пара – давление от 4 до 6 атм. (перед клапаном входа пара следует обязательно поставить сетчатый фильтр; если же давление больше 6 атм, ставится редуктор).

Если этого не происходит, то в дистилляторе есть трещина, и при работе узла из него выходит пар, что вызывает необходимость постоянно доливать воду (кроме машин с автоматическим контролем уровня воды в дистилляторе). Наличие трещины во внутренних стенках дистиллятора приводит к повышенному отделению воды через водоотделитель (увеличивается литраж контактной воды), а трещина в наружных стенках, как уже отмечалось выше, приводит к испарению пара в окружающую среду. Наиболее слабые места у дистилляторов – стык дна и стенки, а также болты крепления дна (внешнее и внутреннее дно).

Трещины на масляных дистилляторах рекомендуется заваривать следующим образом:

- Слить масло.

- Вывернуть ТЭНы. Обстучать нагар.

- Обязательно нужно пропарить емкость паром (в течение 15 минут) и промыть ее горячей водой. Можно чередовать эти действия около двух-трех раз: это намного эффективнее отчищает емкость с маслом от нагара и грязи.

- Заварить отверстие или трещину (стенки и дно дистиллятора делаются на заводе из единого листа).

- Изготовить накладку большего размера и обварить ее.

- Запасные ТЭНы на масляные дистилляторы должны соответствовать по длине и мощности оригинальным.

- Накипь с ТЭНов удаляется обстукиванием самого ТЭНа легким молоточком.

Как правильно залить воду в дистиллятор?

На холодной машине следует открыть наливной кран (верхняя точка) и заглушку (кран) максимального уровня воды в дистилляторе. Наливайте воду (дистиллированную), пока она не потечет из отверстия максимального уровня, после чего нужно закрутить заглушку (кран) максимального уровня обратно и закрыть наливной кран. Включите нагрев дистиллятора. При достижении давления 0,5 – 1,0 атм. медленно откройте наливной кран и сбрасывайте давление до тех пор, пока не пойдет чистый сухой пар. Теперь можно окончательно закрыть кран и закрутить заглушку. Это делается для того, чтобы удалить воздушную пробку из теплообменных трубок парогенератора для свободной циркуляции горячего и остывающего пара.

Напоминаем, что проверка манометра на парогенераторе дистиллятора производится перед началом каждого рабочего дня, а профилактический контроль уровня – один раз в два-три месяца.

Теперь перейдем к конденсатору

Конденсатор служит для охлаждения паров перхлорэтилена после дистилляции, которое осуществляется путем прохождения холодной воды через змеевик (как в самогонном аппарате). Внутри змеевика вода, снаружи – пары растворителя. Змеевик сделан из меди, и на нем расположены ребра теплообмена. Весь змеевик имеет специальное покрытие, которое защищает от коррозии саму медь. При появлении микротрещин в этом покрытии начинается коррозия меди до появления сквозных отверстий, и тогда вода начинает попадать в растворитель и далее в водоотделитель (увеличивается количество контактной воды). При нарушении защитного слоя и в результате реакции перхлорэтилена с медью вода в водоотделителе приобретает голубоватый или зеленоватый оттенок (если использовать более «толстую» медь, значительно упадет скорость дистилляции). Ремонт змеевика производится путем его запайки. Как правило, время работы такого узла колеблется от двух недель до двух месяцев, после чего следует повторять все заново.

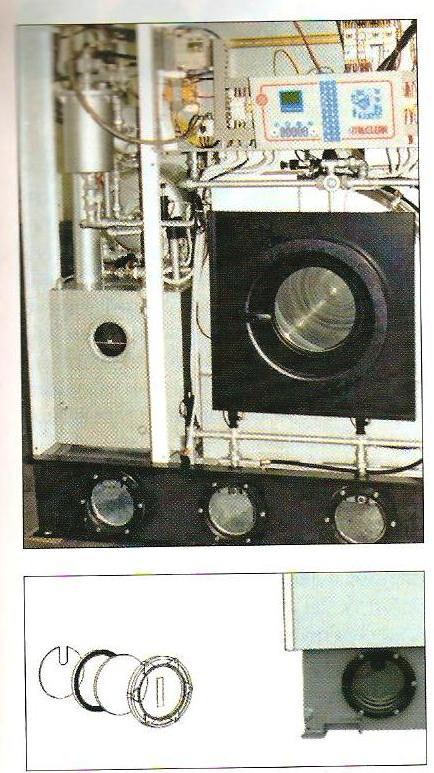

Как почистить конденсатор?

Его рекомендуется чистить одновременно с водоотделителем – на холодной машине, закрыв воду и отключив электроэнергию. Вначале нужно слить половину содержимого водоотделителя. Далее сливаются в канистру остатки, после чего следует отвернуть стекло водоотделителя и крепеж фланца змеевика конденсатора и отсоединить шланги с водой. Выньте сам змеевик, промойте его под проточной водой и почистите ворсовой щеткой. Подложите под него резиновый коврик, чтобы не поцарапать покрытие. Продуйте змеевик сжатым воздухом и осмотрите его на предмет коррозии (в поврежденных местах зеленый цвет поверхности). Промойте проточной водой стакан конденсатора. Грязь будет сливаться в пустой водоотделитель – оттуда ее надо слить в канистры. Закройте все обратно. Промойте стекло водоотделителя, после чего поставьте его на место, затягивая крепежи равномерно (стекла на дистилляторе и водоотделителе каленые). После того, как все снятые компоненты будут возвращены обратно и закреплены, машина готова к работе.

Источник

Техническое обслуживание машин химчистки

как ухаживать за любимой? о баках и системе циркуляции растворителя

Ответов на сей сакраментальный вопрос бесчисленное множество. Большинство респондентов скажет «нежно». Возможны и иные варианты – «трепетно», «в меру настойчиво», «с должным пиететом», но в то же время «не перегибая палку». Все это к ней, любимой машине химической чистки, конечно же, подходит, вот только общих слов недостаточно – нужны инструкции. Нужны – пожалуйста: сегодня мы открываем цикл статей, посвященных техническому обслуживанию машин химчистки.

Ниже приведем последовательность узлов и блоков машины, обслуживание которых мы будем рассматривать в этом году. Итак: данная статья рассказывает о баках и системе циркуляции растворителя.

Вопросы по обслуживанию машин химической чистки можно присылать уже сейчас к нам в чат и автор статьи ответит на них.

Внимание: узлы, которые редко используются в конфигурации машин, мы сможем рассматривать только по Вашим заявкам в чат и при наличии информации по данному вопросу.

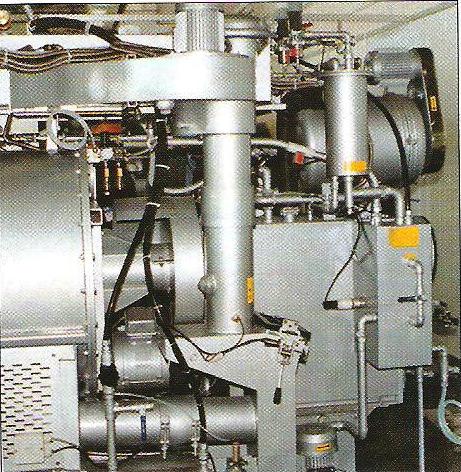

В качестве иллюстраций к данной публикации возьмем узлы и компоненты машин химической чистки фирмы ITALCLEAN и TOP CLEAN (впрочем, многие описания подходят и для машин любой другой фирмы). Начнем с банального – последовательности работы машины (некоторые пункты могут повторяться в зависимости от выбранной программы):

- Открытие люка и загрузка изделий.

- Закрытие люка.

- Выбор программы обработки. Старт машины.

- Залив растворителя из бака в барабан.

- Мойка изделий (циркуляция растворителя в барабане).

- Слив в дистиллятор или обратно в бак.

- Отжим.

- Сушка.

- Охлаждение машины и проветривание барабана с изделиями.

- Конец цикла. Останов машины с последующей выгрузкой изделий.

Перед техобслуживанием машины химчистки необходимо выполнить следующие условия:

– заранее подготовить инструмент и расходные материалы для данного вида работ;

– отключить воду и электропитание, после чего повесить табличку с надписью «Работают люди»;

– все работы выполнять на выключенной и остывшей машине.

А теперь, наконец, к делу.

Как известно, машины могут изготавливаться с баками в двух вариантах. Первый – с одним клапаном, который работает и на вход, и на выход. Второй вариант – два клапана: один на входе и один на выходе. Преимущество второго варианта перед первым состоит в том, что с раздельной системой входа-выхода более интенсивно производится операция перемешивания растворителя в баке перед его сбросом в дистиллятор, и подобным образом днище и стенки баков чистятся от осаждающихся на них из растворителя взвесей. При первом же варианте (с одним клапаном) сбрасывается в дистиллятор лишь 30% всех взвесей, а остальная часть осаждается, что не может не сказаться на качестве обработки изделий.

Тем не менее, согласно регламенту планового техобслуживания машины химчистки раз в шесть месяцев производится ручная чистка баков. Для этого вначале необходимо снять с бака стекло и пройтись скребком по стенкам и днищу.

Всю грязь следует собрать совком, тряпками и утилизировать (если грязь жидкая, ее можно дистиллировать в дистилляторе). После обратно ставится стекло – с крайней аккуратностью, затягивая крепежные винты крест-накрест («звездочкой»). Если винты закручивать последовательно, по периметру, стекло может лопнуть. Резиновая прокладка, надетая на стекло, должна быть без трещин и разрывов.

Имеет смысл напомнить, что метки на стекле бака – это, как правило, наклейка, и она не смывается. Бывает, что риски нанесены на поверхность зеркала за стеклом бака. Соответственно, на стекле может стоять прокладка П-образного профиля, либо их две – снаружи и внутри. В этом случае внутренняя прокладка, из какой резины она ни была бы выполнена, постепенно разъедается растворителем, меняя свои размеры и форму. Поэтому целесообразно всегда иметь под рукой запасные прокладки для баков.

Следующая возможная проблема – уменьшение напора растворителя, подаваемого в баки или в барабан. Вероятнее всего, засорился насос (рис. 1, поз. 5), перекачивающий растворитель. Его нужно снять, разобрать и удалить грязь между крыльчаткой и корпусом, после чего поставить насос обратно. Когда насос новый, во время его работы в трубопроводе за счет разрежения воздуха создается достаточная сила всасывания, и проблем нет. А вот если насос уже изношенный, то такого разрежения уже нет. Чтобы насос заработал, в ловушку (рис. 1, поз. 6) следует налить 10-15 литров растворителя и включить его на перекачку из барабана в барабан. Если насос эксплуатируется 2-4 года, наиболее характерным недостатком его работы может стать долгое всасывание растворителя перед тем, как он начнет циркулировать в самой машине, и тогда нужна замена крыльчатки. Однако при сильном износе и это не помогает: необходима замена корпуса и крыльчатки насоса. Кроме того, может подтекать сальник оси насоса (в зависимости от модели это может быть обычный сальник, либо графитовый – так называемое графитовое кольцо). В этом случае его нужно заменить на новый.

При техобслуживании машины полезно обратить внимание и на работу фильтров (рис. 1, поз. 7). Если при циркуляции из барабана в барабан без включения «через фильтр» на манометре фильтра есть давление, это значит, что обратный клапан фильтра «пропускает». При наличии давления на манометре фильтра (обычно в пределах 0,4 – 0,6 атм) следует открыть обратный клапан и посмотреть, не соскочил ли флажок (тогда достаточно поставить флажок на место, и проблема будет решена). Если же клапан и после этого «пропускает», он требует замены. Суть данной проблемы в следующем: если обратный клапан «не держит», при работе без фильтра последний при циркуляции потихоньку наполняется растворителем (до объема 45 или 60 л, в зависимости от мощности фильтра), и за счет этого фильтры перестают работать.

Эта проблема особенно характерна для старых машин (выпущенных более пяти лет назад), где зеркальная поверхность так называемого «флажкового» клапана прижимается к другой поверхности. Создается эффект крышки кипящего чайника, когда пар из него наружу выходит (приподнимая крышку за счет своего давления), а обратно войти не может, поскольку за счет того же давления затыкает крышку обратно.

Из-за этого, как уже было отмечено выше, в фильтры набирается растворитель, а если при этом пропускает еще и входящий клапан, получается, что фильтр все время работает. Таким образом, клапаны на старых машинах работают по принципу перегораживания потока растворителя и подвержены быстрому механическому износу. Новые же клапаны (рис. 1, поз. 8) имеют прорезиненный золотник, который и перекрывает доступ растворителя. Часто для нормализации работы таких клапанов там нужно просто перевернуть золотник.

Источник