Доработка сцепления и коробки передач мотоциклов Ямаха

Приветствую всех владельцев замечательных мотоциклов Ямаха, и некоторые проблемы этих вполне добротных мотоциклов, всё же вынудили написать меня эту статью. Надеюсь эта статья поможет многим владельцам мотоциклов Ямаха, сделать их ещё совершеннее и приятнее. На большинстве рядных четырёхцилиндровых двигателях подержанных мотоциклов фирмы Ямаха, со временем появляются две основные неприятности: ужор моторного масла и нечёткое или затруднённое переключение передач. Как избавиться от повышенного поедания двигателями дорогого синтетического масла, мы как нибудь рассмотрим в другой статье. А вот как вылечить своими силами проблемы с коробкой передачч, мы и поговорим в этой статье.

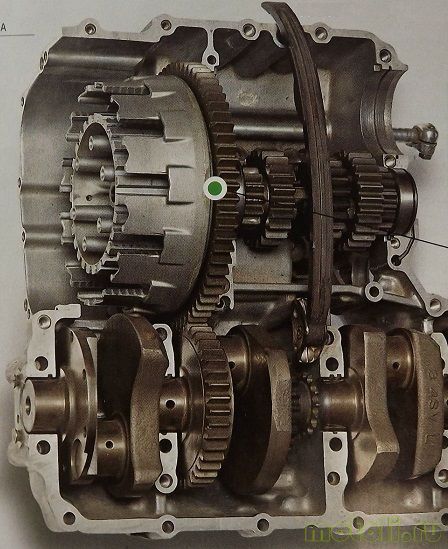

Основной источник шума трансмиссии мотоциклов Ямаха, показан на этом фото зелёным кружком.

Новые модели спортбайков и дорожников фирмы Ямаха, стали более мощными, экономичными, лёгкими и легкоуправляемыми, но некоторые недостатки своих более древних моделей они всё же унаследовали, и в первую очередь проблемную трансмиссию. Основные трансмиссионные проблемы у Ямаховских мотоциклов, хорошо известны их владельцам: повышенный шум, исходящий из коробки передач, который ощутимо снижается при выжиме рычага сцепления, а так же нечёткое, или очень жёсткое переключение передач, или их постоянное недовключение.

Основная причина шума, исходящего из КП многих мотоциклов Ямаха, это экономия инженерами фирмы на качественной подшипниковой стали, а если быть точнее — экономия на количестве иголок подшипника. Подумайте, как здоровенный внутренний барабан сцепления мощного литрового двигателя, может нормально вращаться на валу диаметром 40 мм, то есть сидеть и вращаться на этом валу, на игольчатом подшипнике которого всего 9 . иголок. При диаметре вала 40 мм, несложно вычислить длину его окружности, которая равна примерно 126 мм, а значит иголки располагаются на валу с интервалом, аж через 14 мм.

И теперь подумайте, как может через этот узел нормально передаваться мощность табуна в 160 кобыл, да ещё и при 10-12 тысячах оборотов (на самых свежих моторах обороты ещё больше). Нагрузки на всего 9 иголок получаются запредельные, и естественно такой подшипник изнашивается очень быстро, да ещё и неравномерно. Естественно у корзины сцепления (или барабан сцепления — как хотите так и называйте) довольно быстро начинает появляться радиальный люфт, который увеличивается с каждым пройденным километром, отсюда и появляется повышенный шум и проблемы с коробкой.

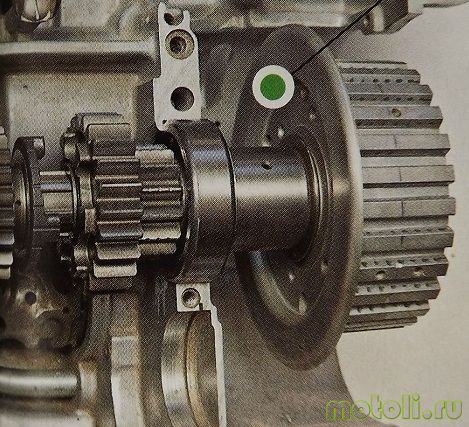

Тюнинговый подшипник корзины сцепления с увеличенным количеством иголок (32 штуки).

Как вылечить эту болезнь, и доказать японским инженерам, что им ещё учиться и учиться? Всё очень просто как всё гениальное. Нужно всего лишь подобрать подшипник такого же диаметра и такой же ширины (40х45 мм), но с большим количеством элементов качения (иголок), что очень существенно облегчит жизнь перегруженного узла. Ведь на таком же валу других производителей мотоциклов такой же кубатуры, в таком подшипнике устанавливают минимум 20 иголок, а на некоторых аж 32 штуки.

Но самое главное при поиске подшипника, учтите, что класс его точности должен быть не ниже 6-го. Общие технические условия устанавливают следующие классы точности: 8,7,N,6,5,4,Т,2, и чем меньше цифра, тем выше класс точности. Значит классы 8,7 и N в нашем случае не подходят. О том как правильно выбрать подшипник, и о классификации подшипников, можно почитать вот в этой статье. Так же советую покупать подшипник известных авторитетных фирм, а если берёте деталь малоизвестной фирмы, то советую перепроверить с помощью микрометра диаметр иголок такого подшипника, даже если он 6-го и выше класса. У сомнительных фирм, можно часто обнаружить микрометром, что диаметр иголок отличается от 3,00 мм на 5-8 сотых мм. Что ожидать от такого левака, после установки в оборотистый мотор, я лучше умолчу. К тому же многие левые «фирмы» при изготовлении левака, используют сталь гораздо меньшей твёрдости и качества, чем необходимо для деталей нормального подшипника (менее качественная сталь, гораздо дешевле в закупке).

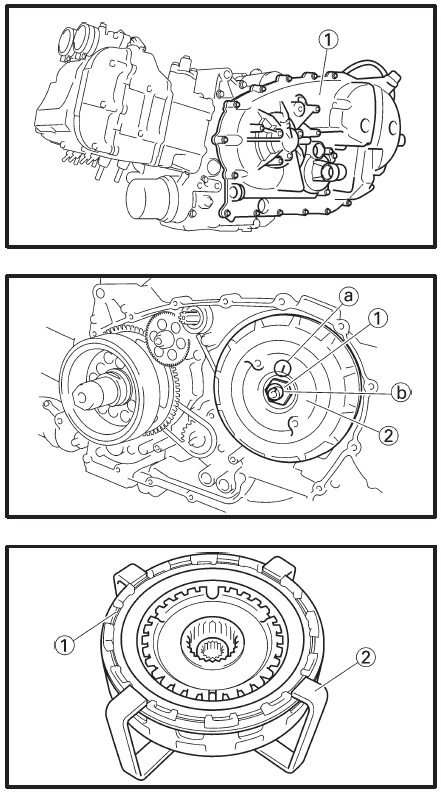

Пружины депфера крутильных колебаний, показано зелёным кружком.

К вышеперечисленным неисправностям следует добавить ещё более распространённую неприятность — это какое то дребезжание, исходящее из зоны корзины сцепления. Эта неприятность возникает из-за того, что пружины депфера крутильных колебаний, со временем теряют свою упругость и начинают болтаться в своих посадочных местах. С увеличением пробега мотоцикла, эта неприятность только усиливается, вдобавок ослабшие пружины начинают разбивать свои посадочные места, и шум только усиливается. Каких либо серьёзных последствий для двигателя эта неприятность не принесёт, кроме постепенно нарастающего звука для ваших ушей. Всё же советую избавиться от этой щекочущей нервы фишки, заменив пружины новыми, и желательно чуть-чуть более жёсткими, или на пару миллиметров длиннее. А как полностью перебрать сцепление японского агрегата, советую почитать вот в этой статье.

Пружину роликового фиксатора, показанную зелёным кружком, меняем на более жёсткую.

С недовключением передач многих Ямаховских мотоциклов бороться не так то просто, поскольку они являются конструктивными особенностями КП большинства мотоциклов этой японской фирмы, и в большинстве случаев эта болезнь трудноизлечима. Могу посоветовать установить более жёсткую пружину роликового фиксатора положения кулисы коробки передач. Это поможет сделать переключение передач более чётким, но более жёстким, но зато вы избавитесь от такой проблемы как недовключение нужной передачи, или вылетание (выключение) включенной передачи. Только советую не переборщить с жёсткостью пружины, иначе рычаг коробки передач превратится в тренажёр по накачке левой ноги.

И на последок всем посоветую в этом деле хорошенько уяснить знакомую многим пословицу: «семь раз отмерь, один раз отрежь». Ведь всё таки мы имеем дело с деталями японского аппарата, а не отечественного. Мощность и обороты агрегатов этих мотоциклов, не позволят сделать какую либо ошибку при доводке и обработке. Помните, что основная наша задача — это улучшить работу почти совершенного японского механизма, ну и вдобавок утереть нос японским гениям инженерного мото-искусства. И добиться этого не так то просто, но вполне возможно. Успехов всем!

Источник

Сцепа MAGURA или колхозим как можем

За все прошедшее время пожалуй единственный опыт которым хочется поделиться это ремонт сцепления на мотоцикле.

Из Южно-Сахалинска мотоцикл ко мне прибыл с гидравлической системой сцепления MAGURA, я был ей очень рад, сцепление работало очень мягко.

В какой-то момент сцепа стала не дожимать и первое что пришло в голову это ее прокачать. На расширительном бачке четко написано что лить только минеральное масло, но мы все равно долили туда DOT4, руководствуясь тем, что ничего больше небыло. С этого все и началось.

Пару выездов все было хорошо, но потом снова проблемы. На магистрале, возле рукоятки выло все обильно обмотано изолентой, но как-то на это не обращали внимания, думали что это он лишних изгибов и изломов (возможно так оно и было). В итоге когда все это вскрыли увидели что магистраль сопливит. Все сперва казалось просто, вроде нашли проблему из-за чего все не работало как надо, нужно просто заменить шланг и все. Но не так то просто это было:

Первым делом начал искать в крупных мотомагазинах Москвы, вроде для мотоциклов шланги и фитинги найти не проблема, можно даже тюненые поставить и радоваться. Но мне не подходили ни какие. На «магуре» шланги с меньшим сечением и фитинг в два раза тоньше.

Но ведь как-то их менять должны? начал искать систему сцепления в сборе… Увидев цену понял что нужно делать эту. Убив пару часов на поиски нашел оригинальный шланг со всеми фитингами. Цена на него была около 4000р и ждать примерно месяц. Было уже желание поставить тросик и кататься.

Снова поиски в интернете, форумы, может кто сталкивался, но ничего подобного найти не могу. Частенько поисковики выкидывали меня на вело форумы, так я вспомнил что MAGURA делает гидравлику для велосипедов. Это стало ключевым моментом в развязке этой истории.

Вместо мотомагазинов, стал искать в веломагазинах)) и нашел что-то подобное, магистраль с завольцованным фитингом нужного размера (у этого всего есть свои «правильные» названия, но я их не помню) позвонил в одно место, в другое… дешевых вариантов не осталось, а покупать магистрать для велосипеда с одним фитингом за пару тысяч, искать второй и потом все это колхозить — желания не было. Если делать «колхоз» то его нужно делать дешево, иначе весь смысл колхоза теряется)))

Вот так мотаясь по магазинам почти неделю, я наконец нашел то что мне подходило:

Цена данной детальки была 520 рублей.

С гидролинией я решил не париться и приобрести что покрепче. Утверждают что выдерживает до 630 bar. Гибкий, не боится изломов, да и стоимость метра шланга была что-то в районе 120 рублей.

Половину запчастей нашли, осталось найти еще один фитинг, что казалось более простым. Но оказалось тоже слегка проблемно, т.к. именно того что нужно небыло нигде в наличии, можно было собрать из двух составляющих, которые находятся в разных магазинах на разных концах города.

В итоге у нас было два варианта. Один из них был точно верный. (конечно мы могли бы и обойтись одним вариантом, если бы точно замерили шаг резьбы, но мы этого не сделали, да и еще образец в другой машине оставили. Выбирали по зрительной памяти)

Так вот чтоб не заморачиваться на выборе из двух, мы завольцевали оба конца магистрали, ненужный потом отрежем и поставим на его место тот вело фитинг.

Все нашли, началась сборка сего творения.

Собрали, установили. нужно что-то заливать и проверять. И снова нет минералки, льем DOT4 (в общем делаем то что категорически нельзя делать), проверяем сцепа не работает, поршень обратно возвращается очень медленно. Следующим решением было залить DOT3, т.к. он не такой химичный и более жидкий. Купили, слили, залили и снова не работает (разбираем поршень может в нем проблема, нет там все в норме).

Решив что я просто этими жижами ушатал все уплотнители, начал искать ремкомплект. Нашел в городе, в наличии. Сколько стоило не помню, но там же можно было купить ту самую оригинальную жидкость (в народе ёё оказывается называют «кровь магуры») за 100мл просили 800р. хотел уже все покупать, но снова полез на вело форумы и начал искать инфу про жидкости.

В итоге по словам различных форумов на чем может работать вся эта система:

1) Оригинальныя жидкость магура (MAGURA ROYAL BLOOD HYDRAULIC MINERAL OIL 0721 630)

2) Аналог оригинала MOTOREX Hydraulic Fluid 75 (его даже больше любят за устойчивость к низким температурам)

3) Жидкость для АКПП Dextron 3

4) Жидкость для ГУРа

5) АНТИФРИЗ.

6) ПОДСОЛНЕЧНОЕ МАСЛО. (это по словам некоторых форумчанов, говорят что это написано в самом руководстве МАГУРЫ. В экстренной ситуации можно долить подсолнечное масло и доехать до сервиса)

Так как я был готов к покупке новых расходников, решил еще раз проверить один из этих вариантов, а именно тот что был в гараже — DEXTRON 3.

И о чудо ВСЕ ЗАРАБОТАЛО. Да возможно не настолько мягко как было до этого, но все равно мягко. Сцепа работает отлично, шланг не сопливит, все фитинги подошли. В скорем времени я всеже купил MOTOREX Hydraulic Fluid 75, но так еще и не поменял.

Подводя итог могу сказать что колхоз шланг удался. По цене готовый шланг (не считая эксперименты) вышел где-то в 1000р (ну и 500р эксперименты), а по качеству гораздо выше оригинала, и если вдруг я его где-то пробью или порежу, то с легкостью смогу заменить просто шланг за 120р, т.к. система получилась разборной, а фитинги съемные .

Источник

Ремонт машинки сцепления yamaha

Напомню, что сцепление на Tmax центробежное многодисковое, в масляной ванне. Омывается тем же маслом, что и двигатель, со всеми преимуществами и недостатками.

Неисправности сцепления бывают следующих видов.

1. Сцепление подклинивает.

Симптом: крутится колесо на центральной подножке, даже после прогрева двигателя, на ХХ Тмах ощутимо тянет вперед. Подробнее писал об этом тут (настоятельно рекомендую почитать): https://tmax-club.org.ua/showthread.php?t=39

Причина: обычно такое происходило на 1-м поколении — на дорестайлинговых фрикционных дисках отваливались композитные накладки, причем неравномерно и как правило только на крайних дисках. На рестайлинговых дисках такое бывает крайне редко, разве что у любителей жечь резину.

2. Сцепление проскальзывает.

Симптом: двигатель набирает обороты чуть ли не до красной зоны, Тмах ускоряется очень вяло или не едет вовсе.

Причина — износ фрикционных дисков и/или усталость пружин.

3. Другие варианты, промежуточные, или гибридные.

Например, отвалившиеся композитные накладки клинят сцепление, а через время не дают ему нормально сжаться и сцепа проскальзывает. А пилот сидит и, недоумевая, строит догадки одна страшнее другой. 🙂

Такое может происходить, пока отвалившиеся накладки не размалывает в труху (а в процессе, может оторвать другие накладки и процесс может пойти лавинообразно). Тогда в конечном итоге наступал все таки 1й или 2й вариант. А размолотый композит может ссыпаться в картер и забить масляные каналы — привет масляное голодание и последующая капиталка движка (это уже из разряда фантастики, ибо есть сетка и масляный фильтр, но кто-то божился мне, что такое возможно).

Важно: Данная статья (как и любые другие статьи на форуме) не освобождает вас от чтения сервис-мануала, а лишь дополняет его. Поясняются лишь основные моменты, если вы не знаете английского.

Для того чтоб добраться до сцепления, нужно слить масло и антифриз.

Не слушайте тех, кто говорит, что можно не сливать масло и антифриз, а просто положить Тмах на правый бок (на пенопласт или груду тряпок) — такой способ имеет свои опасности. Лучше не рисковать, потратить на 20 минут больше времени, но потом спать спокойно. Если планируете залить потом это же масло и антифриз назад — сразу сливайте их в канистры и закрывайте пробки, дабы избежать попадания туда пыли.

Разбираем пластик с левой стороны, демонтируем помпу (будьте готовы подставить ёмкость под остатки антифриза), снимаем боковую крышку картера (пригодится широкий поддон — после слива масла, в двигателе его остается еще довольно много, где-то 700-800 грамм). При снятии крышки, довольно часто выпадает шестерня из редуктора стартера — готовьтесь ее подхватить, чтоб она не упала на грязный пол.

Перед снятием крышки, не забудьте отсоединить кабеля генератора и ДПКВ, обычно на 1-2 поколении для этого требуется снять пластик еще и с хвоста. На 3-ке и выше с этим проще, т.к. кабель довольно длинный.

Открутить гайку «корзины» поможет любимый инструмент Vad-а — вилочный фиксатор, которым фиксируем корзину сцепления. 😉

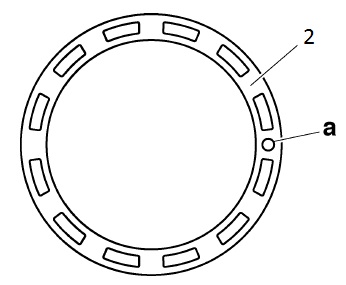

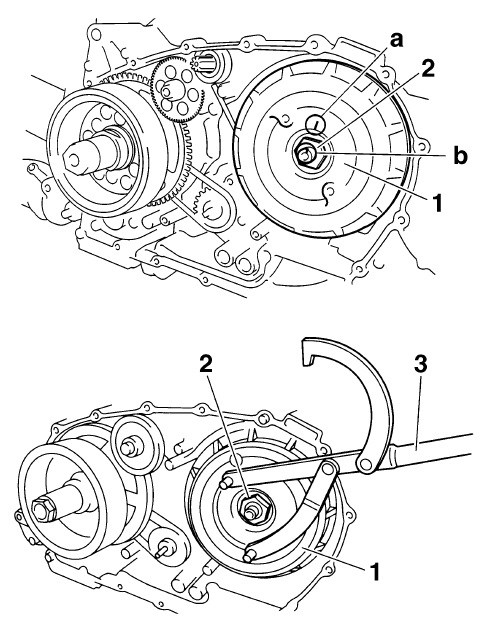

Перед тем, как снимать сцепление, поставьте перманентным маркером метки на валу (b) и на корпусе (a) сцепы (это есть в сервис-мануале. обратите особое внимание), дабы потом поставить сцепу, так же как она стояла! (тоже самое касается торк-драйва) Если вы этого не сделаете, может появится вибрация, которую вы уже никогда не искорените!

Для того, чтобы разобрать корзину, сервис-мануал предлагает воспользоваться приспособлением, название которого в дословном переводе звучит как «сжиматель пружин сцепления». На самом деле, корзина легко разбирается с помощью какой-то матери и плоской отвертки. 🙂 А собирается еще проще — с помощью плоскогубцев, при этом пружины сдавливаются рукой.

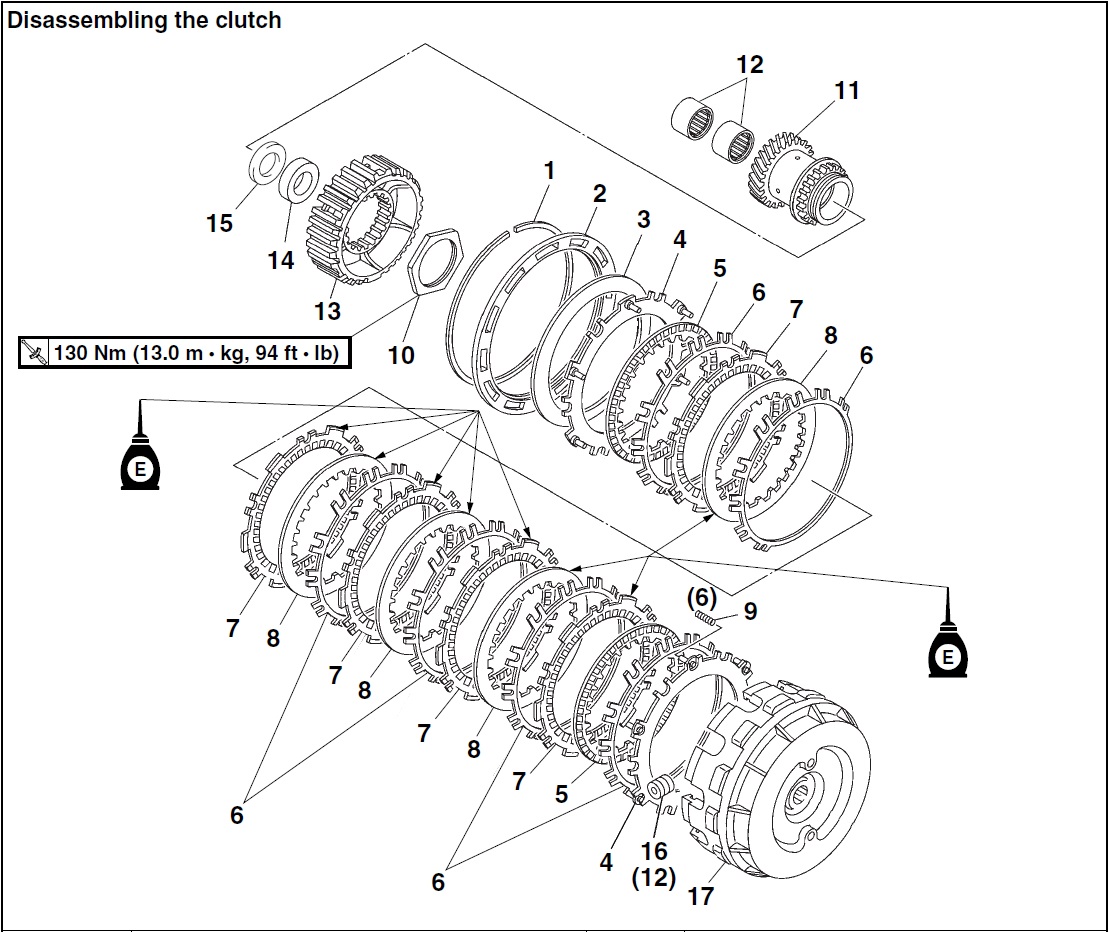

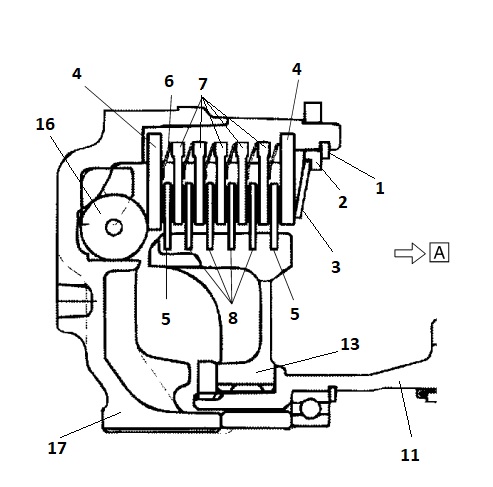

Взрыв-схема сцепления. Отсюда и далее буду давать нумерацию деталей, как на взрыв-схеме.

Начиная с сервис-мануала 2-го поколения, японцы стали добавлять вот такую картинку, демонстрирующую сцепление в разрезе. Очевидно для того, чтобы лучше понимать как оно работает. (А — направление к двигателю)

Для удобства, привел нумерацию в соответствие со взрыв-схемой.

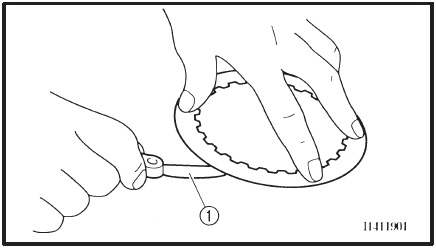

Для начала выковыриваем стопор (1)

Запоминаем (делаем пометку на корпусе корзины) в каком положении находится отверстие (а) на детали (2). Если вы этого не сделаете — нарушится балансировка корзины, будет вибрация в двигателе.

А отверстия этого может и не быть — тогда в принципе разницы нет.

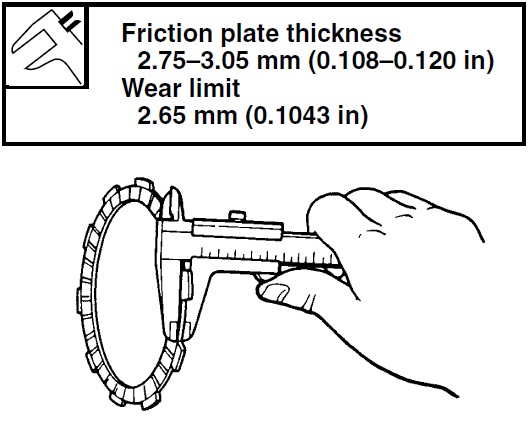

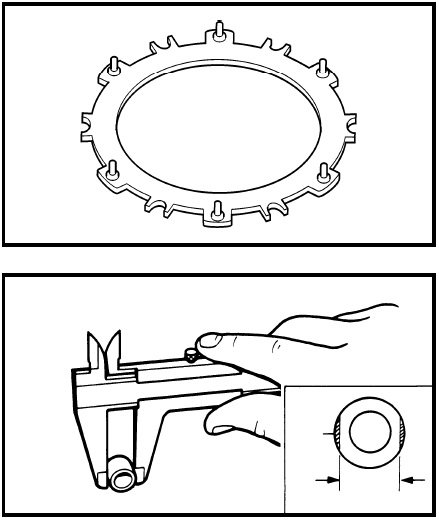

Далее, проверяем фрикционные диски (7). Если отсутствуют фрикционные накладки — под замену. Меряем толщину: если меньше допустимой — под замену. Сервис мануал рекомендует делать замеры с 4-х сторон для каждого диска.

На 1, 2 и 3 поколении — применяются одинаковые диски, минимально допустимый размер 2.65мм

На 4-ке — 2.82мм

Далее, меряем износ/деформацию гладких дисков (8) и крайних дисков (5) (в оригинале Clutch plate 1 и Clutch plate 2). Приложив диск на плоскость, пробуем засунуть под него щуп 0.1мм. Если засовывается — диск под замену. Переворачиваем диск и снова пробуем засунуть щуп.

На мануалах, начиная с 3-ки, указан лимит обратной (гладкой) стороны крайних дисков (5) — 0.2мм. Т.е. точно так же кладем диск на гладкую поверхность и пробуем засунуть под него плоский щуп на 0,2мм: если щуп пролазит, то диск нужно заменить, даже если композит на нем целый.

Данные диски, кстати, с одной стороны гладкие, а с другой — имеют фрикционы, но минимально допустимая толщина для них в мануале не указывается. Видимо, главное чтоб у них просто не было отсутствующих фрикционов. Лично мне еще ни разу не доводилось мерять их толщину — каждый раз, когда я их видел, их нужно было менять, без вариантов, из-за отлетевшего композита.

К сведению: бОльшая часть проблем со сцеплением на Тмах связана именно с крайними дисками (5).

UPD: Недавно в очередной раз менял крайние диски (5) на 3-м поколении. Композит на них был везде, но на вид, они были уставшие — ближе к краю диска композит был стерт пойти до металла.

Диски (7) были в порядке, пружинки в норме, гладкие диски — без износа, но Тмах разгонялся с трудом.

Клиент сразу купил новые крайние диски, потому смог сделать замеры. Делюсь с вами.

Новый крайний диск (5) был толщиной 1,85-1,9мм.

Старые (проскальзывающие) были толщиной — 1,60-1,65мм. Думаю, что 1,65мм можно условно считать минимально допустимой толщиной крайних дисков на 1-3 поколениях.

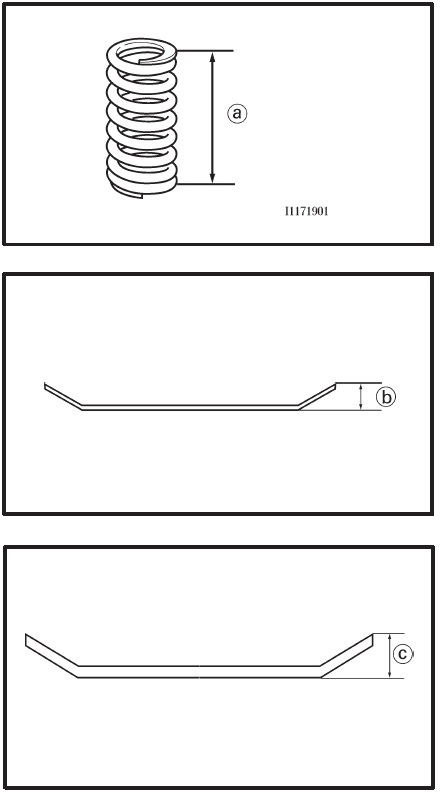

Меряем пружины. Витых (9) — 6 шт, тарельчатых малых (6) — 6 шт, и одна большая тарельчатая (3), размеры соответственно (a), (b) и (c):

Сервис-мануалы приводят нам следующие размеры:

(a) для витых пружин (9), минимально допустимо:

Для 1-ки и 2-ки (до 2006 года, включительно): 25.4мм

Для 2-ки (2007 года) и 3-ки: 20,4мм

Для 4-ки: 24,8мм

(b) для тарельчатых пружин (6), минимально допустимо:

Для 1-ки и 2-ки (до 2006 года): 2.9мм

Для 2-ки (2007 года), 3-ки и 4-ки: 3,1мм

(c) для большой тарельчатой пружины (3), минимально допустимо:

Для всех поколений: 4,4мм

Отдельно остановлюсь на витых пружинках (9). Это пружинки, которые фактически регулируют обороты, при которых сцепление должно срабатывать. Нормальное значение начала срабатывания на стоковых пружинках — это 1600-1700 rpm. Обычно с рейсинговыми наборами для сцепления сторонних производителей (например Top Performance), в комплекте идут наборы пружинок разных цветов. Если только вы не собираетесь участвовать в гонках, использовать эти пружинки не рекомендуется, ибо они дают увеличение на обороты срабатывания (подробности см. на мануале к набору — там это обязательно будет). Да, с этими пружинами у вас получится быстрее стартонуть со светофора, но и сцепление у вас будет изнашиваться быстрее! Причем, может быть довольно неприятный износ корпуса и шкива — о котором чуть далее.

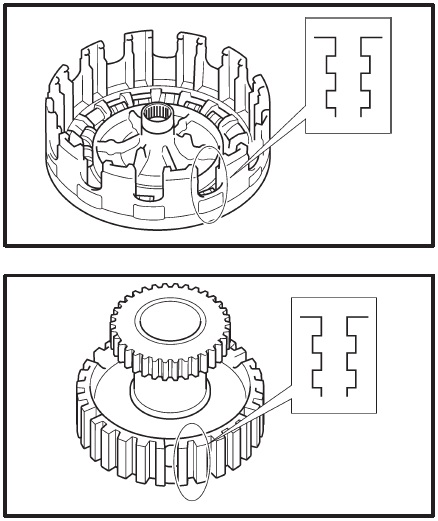

Проверяем корпус корзины (17) и шкив (13) на износ. Вот так как на картинке (гребенкой) — быть не должно, иначе менять.

Сжимающие (опорные) диски (4) не должны иметь потертостей и трещин. Особенно обращаем внимание на сторону с которой соприкасается композит.

Важно: Данные диски — разные, это становится понятно, если посмотреть парт-каталог. Так же, об этом появляется упоминание в сервис-мануале начиная с 4-го поколения.

Обратите внимание и не перепутайте их при сборке.

Если вы их не меняете, то, опознать где какой стоит, можно по характерным отметинам. Если меняете, то на верхней (т.е. та что со стороны фиксатора) должна быть выбита отметка «5GJ».

Ну и последнее, меряем диаметр роликов (16).

Процедура совершенно бесполезная, т.к. они не изнашиваются — это вам не вариатор. В мануалах начиная с 3-ки этого пункта нет и вовсе! 🙂 Там всего лишь предлагается проверить их на отсутствие повреждений.

Но если у вас все таки появится непреодолимое желание их померять, минимально допустимый диаметр 15,5мм.

Собираем корзину в обратном порядке, с заменой того, что наметили поменять. В процессе сборки, наносим на диски моторное масло.

ВАЖНО. Иногда, при разборке корзины, втулка (14) и шайба (15) выпадают из оправки (11). Их обязательно нужно вставить в правильном порядке: шайба (15) — она тонкая — ее внутрь оправки; втулка (14) — она толстая — к наружному краю.

Убедитесь, что все витые пружинки попали в свои направляющие! Не забудьте поставить шайбу (2) отверстием (а) к ранее поставленой метке!

Для 4-ки: Обратите внимание, на 4-ке последняя малая тарельчатая пружина должна стоять наоборот, чем все остальные! А самих дисков больше. (см. сервис-мануал на 4-ку, стр.5-63)

Устанавливаем собранную корзину на место по меткам (a-b) ! Если не удается попасть в шлицы, нужно покрутить немного заднее колесо.

Фиксируем с помощью вилочного фиксатора (Vad, привет! :)), затягиваем гайку. Момент затяжки: 65Nm.

Берем новую прокладку крышки картера (если поставите назад старую — может подтекать масло, но не обязательно — обычно ее хватает на 2-3 раза, если на ней нет повреждений), смазываем ее стороны моторным маслом, ставим на место, закрываем крышку картера.

Для крышки картера нет определенного порядка обтяжки, но т.к. корпус двигателя — алюминиевый сплав, рекомендую обтягивать ее динамометрическим ключем. Момент затяжки болтов — 10Nm.

Прикручиваем помпу, заливаем масло и тосол (см. соостветствующие статьи FAQ).

Заводим двигатель, контролируем крышку картера на предмет утечки. Если утечка есть, можно повторить обтяжку с чуть большим моментом. Если и после этого утечки продолжаются, осматриваем картер на предмет трещин. А может масло течет из дренажа помпы или из под самой помпы. Вобщем, смотрим внимательно, ворон не считаем!

Если все в порядке — собираем пластик и устраиваем тест-драйв новому сцеплению!

Источник