- Тема. Масляная система тепловоза ЧМЭ3.

- Ремонт масляной системы тепловоза чмэ3

- Устройство, ремонт, техническое обслуживание и эксплуатация масляной системы тепловоза серии ЧМЭ3

- Устройство масляной системы тепловоза серии ЧМЭ3: система циркуляции масла, масленый и маслопрокачивающий насосы, масленые фильтры, клапаны масленой системы и водомасляный теплообменник. Особенности ремонта и технического обслуживания топливной системы.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Тема. Масляная система тепловоза ЧМЭ3.

Предназначена для хранения, очистки, охлаждения масла и подвода его под давлением ко всем трущимся частям дизеля, к объединенному регулятору и гидромеханическому редуктору. В нее входят масляный и запасной баки, масляный и маслопрокачивающий насосы, масляные фильтры, водомасляный теплообменник, реле давления масла и трубопроводы с клапанами и вентилями. В системе применено дизельное масло марки М14Б или М14В2, запас которого составляет 650 л.

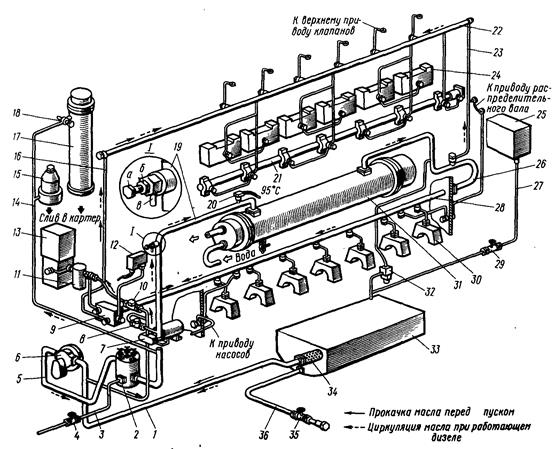

Циркуляция масла в системе (рис. 215.) при работающем дизеле обеспечивается масляным насосом, получающим привод от коленчатого вала, а при пуске дизеля — маслопрокачивающим насосом, имеющим электропривод.

Рис. 215. Масляная система:

1 — всасывающая труба; 2 — фильтр грубой очистки; 3, 14, 16,19, 23, 26, 27 -трубопроводы; 4, 29, 35 — вентили; 5 — нагнетательная труба; б — масляный насос; 7 — маслопрокачивающий насос; 8, 10 — обратные клапаны; 9 — маслораспределительная коробка; 11 — фильтр объединенного регулятора дизеля; 12 — реле давления масла (РДМ); 13 — объединенный регулятор дизеля (ОРД); 15 — центробежный фильтр; 17 — фильтр тонкой очистки; 18 — перепускной клапан; 20 — термореле (РТМ); 21 — распределительный вал; 22, 28 — верхний и нижний масляные коллекторы; 24 — корпус толкателей; 25 — запасной бак; 30 — крышка коренного подшипника; 31 — во до масляный теплообменник; 32 — разгрузочный клапан; 33 — масляный бак; 34 — сетчатый фильтр; 36 — сливная труба; а — болт; 6 — контргайка; в – кран.

Масляный насос 6 засасывает масло из масляного бака 33 через сетчатый фильтр 34, установленный на всасывающей трубе 7, и по нагнетательной трубе 5 подает его к фильтру грубой очистки 2. Очищенное масло идет несколькими потоками. Основной поток масла по трубопроводу 19 поступает в водомасляный теплообменник 31, охлаждается и проходит по трубопроводу 26 в нижний 28 и верхний 22 масляные коллекторы. Из нижнего масляного коллектора 28 по семи трубкам масло поступает к крышкам коренных подшипников 30 коленчатого вала и далее на смазывание шатунно-кривошипного механизма и охлаждение поршней. Кроме того, от нижнего коллектора отходят две трубки, по которым масло подается на смазывание приводов насосов и распределительного вала. На переднем конце нижнего масляного коллектора укреплена маслораспределительная коробка 9, от которой отходят три трубы. По одной из них масло через фильтр 11 поступает в объединенный регулятор дизеля 13, по другой — к датчику реле давления масла (РДМ) 12, а по трубопроводу 16 — к верхнему масляному коллектору 22. С противоположного конца дизеля коллекторы 22 и 28 дополнительно соединены между собой трубопроводом 23. От верхнего коллектора 22 по шести трубкам масло идет к верхнему приводу клапанов, а по четырем трубкам поступает на смазывание толкателей в корпусах 24 и подшипников распределительного вала 21.

Часть масла, прошедшего фильтр грубой очистки 2, по отдельному трубопроводу 14 направляется к центробежному фильтру 15 и фильтру тонкой очистки масла 17. Перед фильтром тонкой очистки 17 поставлен перепускной клапан 18, отрегулированный на давление 0,2 МПа (2 кгс/см ). Очищенное в фильтрах 15 и 17 масло стекает в картер дизеля. От фильтра грубой очистки 2 по трубопроводу на котором установлен вентиль 4, масло подводится к гидромеханическому редуктору, где используется для заполнения двух гидромуфт и смазывания всех подшипников.

Для защиты системы от высокого давления масла предусмотрены предохранительный клапан на 0,7 МПа (7 кгс/см2), смонтированный в передней крышке насоса 6, и разгрузочный клапан 32 на 0,5 — 0,6 МПа (5 — 6 кгс/см2), установленный за водомасляным теплообменником. От пониженного давления масла дизель защищают реле давления масла 12 и объединенный регулятор дизеля. Реле давления масла включается при давлении масла в системе 0,26 МПа (2,6 кгс/см2), а выключается при давлении ниже 0,2 МПа (2 кгс/см2), не останавливая дизель, а только снижая нагрузку на него. Если давление масла станет ниже 0,1 МПа (1,0 кгс/см2), то дизель будет остановлен объединенным регулятором, который автоматически переведет рейки топливных насосов в положение нулевой подачи топлива.

Для контроля за температурой масла в системе на трубопроводе 19 перед водомасляным теплообменником установлено термореле (РТМ) 20, отрегулированное на включение при температуре 95 °С. При перегреве масла термореле включает звуковой сигнал (зуммер) и сигнальную лампу ЛСД1У установленную на пульте управления.

Перед пуском дизеля в течение 25 — 30 с работает маслопрокачивающий насос 7, который засасывает масло из бака 33 и через обратный клапан 10 подает его в маслораспределительную коробку 9, а также через фильтр 11 в объединенный регулятор дизеля. Из коробки 9 масло поступает в масляные коллекторы и далее ко всем точкам смазывания, чем обеспечивается жидкостное трение деталей во время пуска дизеля.

Энергия масла, поступившего в объединенный регулятор дизеля под давлением 0,15 — 0,20 МПа(1,5 — 2,0 кгс/см2), обеспечивает передвижение реек топливных насосов высокого давления на максимальную подачу топлива. Для защиты электродвигателя привода маслопрокачивающего насоса при работе с холодным маслом служит обратный клапан 8, перепускающий масло при давлении выше 0,20 МПа (2,0 кгс/см2) по трубопроводу 19 в водомасляный теплообменник.

Для слива масла из бака открывают вентиль 35 на сливной трубе 36, предварительно отвернув пробку на конце трубы. Из водомасляного теплообменника 31 масло можно слить через специальный кран, установленный на корпусе теплообменника.

В системе предусмотрен запасной бак 25 вместимостью 100 л, подвешенный к каркасу капота в машинном отделении тепловоза. Заправка бака 25 маслом производится под давлением, для чего в заливочной горловине, расположенной на левой торцовой стенке бака, установлен клапан. После заправки бака горловину закрывают крышкой на резьбе. На этой же торцовой стенке находится масломерное стекло. Для добавления масла открывают вентиль 29 на перепускной трубе, соединяющей бак 25 с рамой дизеля, и по масломерной рейке следят за уровнем масла в картере.

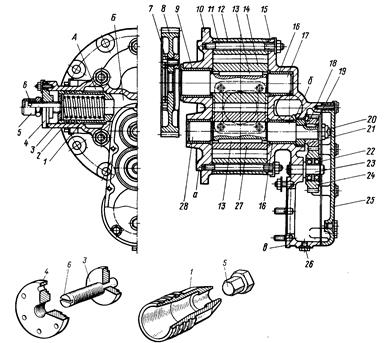

Масляный насос (рис. 216.) шестеренного типа, создавая давление масла, обеспечивает его циркуляцию в системе и подвод ко всем трущимся поверхностям деталей дизеля, а также к гидромеханическому редуктору и к объединенному регулятору. Подача насоса составляет 49 400 л/ч (13,7 л/с) при частоте вращения его рабочих шестерен 1400 об/мин (т. е. при частоте вращения коленчатого вала дизеля 750 об/мин).

В литом чугунном корпусе 12 расположены две цилиндрические прямозубые шестерни— ведущая 14 и ведомая 27.

Масляный насос крепится к корпусу привода насосов, передняя крышка 15 насоса служит для размещения предохранительного клапана и шестерен привода топливоподкачивающего насоса.

Предохранительный клапан 1 выполнен в виде стакана и установлен в цилиндрической расточке крышки 15. Клапан нагружен пружиной 2, затяжка которой осуществляется при помощи винта б, упирающегося в тарелку 3. Винт 6 ввернут во фланец 4, прикрепленный тремя шпильками к фланцу прилива крышки 15. Клапан регулируют на давление 0,7 МПа (7 кгс/см2), после чего на выступающий конец винта 6 наворачивают колпачковую гайку 5.

Находящееся в нагнетательной полости насоса масло постоянно давит на кольцевой выступ клапана 1. Если давление масла превысит 0,7 МПа (7 кгс/см2), то клапан открывается, и масло из нагнетательной полости попадает во всасывающую, что приводит к понижению давления в нагнетательном трубопроводе.

Рис. 216. Масляный насос: 1-предохранительный клапан; 2 — пружина; 3 — тарелка; 4 фланец; 5 — колпачковая гайка; 6 — регулировочный винт; 7 — болт; 8 — шестерня привода насоса; 9 — задний втулочный подшипник; 10, 15 — задняя и передняя крышки; 11 — шпилька; 12 — корпус насоса; 13, 19- шпонки; 14, 27 ведущая и ведомая рабочие шестерни; 16 — втулочный подшипник; 17 — вал ведущей рабочей шестерни; 18 ведущая шестерня привода топливоподкачивающего насоса; 20 — гайка; 21 — втулка; 22 — шариковый подшипник; 23 палец; 24 — промежуточная шестерня; 25 — крышка; 26 — пробка; 28 — вал ведомой рабочей шестерни; а — центрирующий борт; б — сверление; в — фланец; А, Б — нагнетательная и всасывающая полости насоса.

Дата добавления: 2015-02-13 ; просмотров: 13191 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт масляной системы тепловоза чмэ3

Уход за масляной системой дизеля тепловозов ЧМЭ3, ЧМЭ3Т, ЧМЭ3Э

В системе применяются дизельные масла марок

М14Б или М14В2. Буква М указывает, что масло относится к классу моторных, число 14 характеризует кинематическую вязкость масла в сантисток-сах при температуре 100° С, буквы Б и В означают, что масла имеют соответствующие присадки для работы в дизелях малой и средней форсировки, а индекс 2 — что масло предназначено для дизелей. Температура вспышки масел марок М14Б и М14В2 (т. е. температура воспламенения масляных паров при приближении пламени) равна соответственно 200 и 210 °С, а плотность— 0,905 г/см3 (при температуре 20 °С).

Для слива масла открывают вентиль 35 (см. рис. 62) на трубе 36, предварительно отвернув пробку на конце трубы. Дополнительно сливают масло из водомасляного теплообменника через специальный кран, установленный на его корпусе.

Перед пуском проверяют наличие масла в раме дизеля масломерной рейкой (уровень масла должен быть не выше верхней и не ниже нижней рисок). При этом следует обратить внимание, нет ли признаков попадания в масло воды или топлива. В первом случае рейка будет иметь эмульсионное покрытие (смесь масла с водой), а во втором — специфический запах. Попадание воды в масло опасно тем, что в воде присадки масла растворяются и выпадают в осадок, резко ухудшая тем самым свойства масла. Разжижение масла топливом приводит к понижению его вязкости, т. е. к уменьшению давления в системе. Кроме того, снижается температура вспышки, что может вызвать взрыв в картере.

При появлении в масле воды или топлива необходимо установить причину и сделать соответствующую запись в журнале технического состояния тепловоза (форма ТУ-152).

При неработающем дизеле необходимо провернуть рукоятки фильтров грубой очистки на 2 — 3 оборота по часовой стрелке. Во время пуска обращают внимание на выход реек топливных насосов высокого давления. Одна из причин замедленного выхода реек — засорение масляного фильтра 11 объединенного регулятора дизеля. В этом случае требуется замена фильтра или промывка его фильтрующего элемента. Кроме того, обращают внимание на состояние всех дю-ритовых рукавов. Деформация какого-либо рукава требует постановки временного хомута, предотвращающего разрыв дюритового соединения.

Перед постановкой тепловоза на текущий ремонт берут масло на анализ. Отбор производят при работающем дизеле. На трубопроводе 19 открывают кран в, вывертывая болт а. После отбора масла болт а ввертывают и фиксируют контргайкой б.

На тепловозах ЧМЭЗ первого выпуска заливочные горловины для заправки системы маслом оснащены сапунами и находятся на корпусах привода насосов. На тепловозах последующих выпусков в связи с переносом сапуна, сообщающего картер дизеля с атмосферой, горловины заглушены фланцами, а для экипировки маслом установлен запасной бак 25 вместимостью 100 л, подвешенный к каркасу капота в машинном помещении тепловоза. Заправку бака 25 маслом производят под давлением, для чего в заливочной горловине, расположенной на левой торцовой стенке бака, установлен клапан. После заправки горловину закрывают крышкой на резьбе. На этой же торцовой стенке находится масломерное стекло. Для добавления масла открывают вентиль 29 на перепускной трубе, соединяющей бак 25 с рамой дизеля, и по масломерной рейке следят за уровнем масла в картере.

Перед пуском дизеля необходимо убедиться в том, что вентиль 4 на трубопроводе 3, соединяющем фильтр грубой очистки масла 2 с гидромеханическим редуктором, открыт.

Причинами снижения давления масла в системе являются: 1) засорение масляных фильтров грубой очистки; 2) недостаточное количество масла в масляном баке; 3) засорение сетчатого фильтра 34; 4) увеличение зазоров ”на масло” из-за повышенного износа подшипников коленчатого и распределительного валов; 5) износ шестерен

масляного насоса или зависание предохранительного клапана насоса; 6) подсос воздуха масляным насосом; 7) перегрев и разжижение масла из-за попадания топлива.

Источник

Устройство, ремонт, техническое обслуживание и эксплуатация масляной системы тепловоза серии ЧМЭ3

Устройство масляной системы тепловоза серии ЧМЭ3: система циркуляции масла, масленый и маслопрокачивающий насосы, масленые фильтры, клапаны масленой системы и водомасляный теплообменник. Особенности ремонта и технического обслуживания топливной системы.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 19.08.2012 |

| Размер файла | 1,3 M |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1 Устройство масляной системы тепловоза серии ЧМЭ3

1.1 Система циркуляции масла

1.2 Масленый насос

1.3 Маслопрокачивающий насос

1.4 Масленые фильтры

1.5 Клапаны масленой системы

1.6 Водомасляный теплообменник

2 Ремонт топливной системы

3 Техническое обслуживание

4 Охрана труда и техника безопасности

Железные дороги России представляют собой крупнейшую транспортную систему мира. Они занимают первое место по протяженности электрифицированных магистралей, третье по эксплуатационной длине и третье по объему перевозок грузов и пассажиров. Процессы, протекающие в стране и мире, существенно повлияли на работу железных дорог. Поэтому в настоящее время продолжаются реформы с целью совершенствования и дальнейшего развития железнодорожного транспорта.

Одна из важнейших задач стоящих перед железнодорожным транспортом это снижение эксплуатационных расходов на основе совершенствования структуры управления и широкого внедрения ресурсосберегающих технологических средств и технологий.

Локомотивное хозяйство является одной из ведущих отраслей железнодорожного транспорта. Она также является приобретением других материальных ресурсов, поэтому работникам локомотивного хозяйства необходимо проводить комплекс мер по повышению эффективности работы, в том числе по приведению численности работников в соответствии с объемом выполняемых работ. Освоить их, эффективно эксплуатировать и поддерживать в исправном состоянии смогут только хорошо подготовленные кадры, большая роль, в подготовке которых принадлежит системе профессионально-технического образования.

Конструкцию тепловоза в целом и его агрегатов и узлов, систему технического обслуживания и ремонта, технологию ремонта тепловоза учащиеся усваивают при изучении предметов «Устройство тепловозов», «Управление и техническое обслуживание тепловозов», «Автоматические тормоза», «Правила технической эксплуатации железных дорог Российской Федерации».

1 МАСЛЯНАЯ СИСТЕМА ТЕПЛОВОЗА ЧМЭЗ

Масляная система предназначена для хранения, очистки, охлаждения масла и подвода его под давлением ко всем трущимся частям дизеля, к объединенному регулятору и гидромеханическому редуктору.

В нее входят масляный и запасной баки, масляный и маслопрокачивающий насосы, масляные фильтры, водомасляный теплообменник, реле давления масла и трубопроводы с клапанами и вентилями. В системе применено дизельное масло, запас которого составляет 650 л.

Циркуляция масла в системе (рис.1) при работающем дизеле обеспечивается масляным насосом, получающим привод от коленчатого вала, а при пуске дизеля маслопрокачивающим насосом, имеющим электропривод.

Масляный насос б засасывает масло из масляного бака 33 через сетчатый фильтр 34, установленный на всасывающей трубе 1, и по нагнетательной трубе 5 подает ею к фильтру грубой очистки 2. Очищенное масло идет несколькими потоками.

Основной поток масла по трубопроводу 19 поступает в водомасляный теплообменник 31, охлаждается и проходит по трубопроводу 2б в нижний 28 и верхний 22 масляные коллекторы.

Из нижнего масляного коллектора 28 по семи трубкам масло поступает к крышкам коренных подшипников 30 коленчатого вала и далее на смазывание шатунно-кривошипного механизма и охлаждение поршней. Кроме того, от нижнего коллектора отходят две трубки, по которым масло подается на смазывание приводов насосов и распределительного вала.

Рисунок 1 — Масляная система: 1 — всасывающая труба; 2 — фильтр грубой очистки; 3, 14, 16, 19, 23, 26, 27 — трубопроводы; 4, 29, 35 — вентили; 3 — нагнетательная труба; б — масляный насос; 7 — маслопрокачивающий насос; 8, !О — обратные клапаны; 9-маслораспределительная коробка; 11 — фильтр объединенного регулятора дизеля; 12 — реле давления масла (РДМ); 13 — объединенный регулятор дизеля (ОРД); IS — центробежный фильтр; 17 — фильтр тонкой очистки; 18 — перепускной клапан; 20 — термореле (РТМ); 21 — распределительный вал; 22, 28 — верхний и нижний масляные коллекторы; 24 — корпус толкателей; 23 — запасной бак; 30 — крышка коренною подшипника; 31-водомасляный теплообменник; 32 — разгрузочный клапан; 33 — масляный бак; 34 — сетчатый фильтр; 36 — сливная труба; а — болт; 6 — контргайка; в — кран

На переднем конце нижнего масляного коллектора укреплена маслораспределительная коробка 9, от которой отходят три трубы. По одной из них масло через фильтр 11 поступает в объединенный регулятор дизеля 13, по другой — к датчику реле давления масла (РДМ) 12, а по трубопроводу 1бк верхнему масляному коллектору 22. С противоположного конца дизеля коллекторы 22 и 28 дополнительно соединены между собой трубопроводом 23. От верхнего коллектора 22 по шести трубкам масло идет к верхнему приводу клапанов, а по четырем трубкам поступает на смазывание толкателей в корпусах 24 и подшипников распределительного вала 21.

Часть масла, прошедшего фильтр грубой очистки 2, по отдельному трубопроводу 14 направляется к центробежному фильтру 15 и фильтру тонкой очистки масла 17. Перед фильтром тонкой очистки 17 поставлен перепускной клапан 18, отрегулированный на давление 0,2 МПа (2 кгс / см). Очищенное в фильтрах 15 и 17 масло стекает в картер дизеля. От фильтра грубой очистки 2 по трубопроводу 3, на котором установлен вентиль 4, масло подводится к гидромеханическому редуктору, где используется для заполнения двух гидромуфт и смазывания всех подшипников.

Для защиты системы от высокого давления масла предусмотрены предохранительный клапан на 0,7 МПа (7 кгс / см’), смонтированный в передней крышке насоса б, и разгрузочный клапан 32 на 0,5—0,6 МПа (5 — б кгс / см’), установленный за водомасляным теплообменником. От пониженного давления масла дизель защищают реле давления масла 12 и объединенный регулятор дизеля. Реле давления масла включается при давлении масла в системе 0,2б МПа (2„б кгс / см’), а выключается при давлении ниже 0,2 МПа (2 кгс / см’), не останавливая дизель, а только снижая нагрузку на него. Если давление масла станет ниже О,! МПа (1,0 кгс / см’), то дизель будет остановлен объединенным регулятором, который автоматически переведет рейки топливных насосов в положение нулевой подачи топлива.

Для контроля за температурой масла в системе на трубопроводе 19 перед водомасляным теплообменником установлено термореле (РТМ) 20, отрегулированное на включение при температуре 95 ‘С. При перегреве масла термореле включает звуковой сигнал (зуммер) и сигнальную лампу ЛСД1, установленную на пульте управления.

Для слива масла из бака открывают вентиль 35 на сливной трубе Зб, предварительно отвернув пробку на конце трубы. Из водомасляного теплообменника 31 масло можно слить через специальный кран, установленный на корпусе теплообменника. Отбор масла на анализ производят при работающем дизеле. Для возможности отбора на трубопроводе 19 установлен кран в, который открывают, вывертывая болт а. После отбора масла болт а ввертывают и фиксируют контргайкой б.

В системе предусмотрен запасной бак 25 вместимостью ! 00 л, подвешенный к каркасу капота в машинном отделении тепловоза. Заправка бака 25 маслом производится под давлением, для чего в заливочной горловине, расположенной на левой торцовой стенке бака, установлен клапан. После заправки бака горловину закрывают крышкой на резьбе. На этой же торцовой стенке находится масломерное стекло. Для добавления масла открывают вентиль 29 на перепускной трубе, соединяющей бак 25 с рамой дизеля, и по масломерной рейке следят за уровнем масла в картере.

1.2 Масляный насос

Насос (рис. 2) шестеренного типа, создавая давление масла, обеспечивает его циркуляцию в системе и подвод ко всем трущимся поверхностям деталей дизеля, а также к гидромеханическому редуктору и к объединенному регулятору. Подача насоса составляет 49400 л / ч (13,7 л / с) при частоте вращения его рабочих шестерен 1400 об / мин (т. е. при частоте вращения коленчатого вала дизеля 750 об / мин).

В литом чугунном корпусе 12 расположены две цилиндрические прямозубые шестерни (z = 11) — ведущая 14 и ведомая 27. Шестерни изготовлены из высококачественной стали и жестко укреплены на валах с помощью призматических шпонок 13. Поверхности зубьев шестерен закалены и цементированы.

Корпус насоса закрыт двумя крышками — передней 15 и задней 10, стянутыми шестью шпильками 11 (М12). Точность установки крышек обеспечивается двумя цилиндрическими штифтами диаметром 5 мм. Для герметичности насоса между крышками и корпусом ставят бумажные прокладки.

Вал 17 ведущей шестерни заканчивается фланцем, к которому восемью болтами 7 (М12) прикреплена цилиндрическая косозубая шестерня привода 8 (z = 36), входящая в зацепление с шестерней 4 (см. ниже рис. 64) коленчатого вала. Опорами валов 17 и 28 (см. рис. 63) служат стальные с бронзовым покрытием втулки 1б, запрессованные в расточки крышек и дополнительно закрепленные штифтами. Задний втулочный подшипник 9 вала 17 ведущей шестерни является опорно-упорным и имеет борт с антифрикционным покрытием. Подшипник ограничивает осевой разбег ведущей шестерни 14 (0,08-0,15 мм). Смазывание втулочных подшипников осуществляется дизельным маслом, которое проходит по продольным пазам на их внутренней поверхности и по радиальным на торце борта.

Всасывающая и нагнетательная полости корпуса насоса соединены соответственно с всасывающей трубой, идущей от масляного бака, и нагнетательной трубой, по которой масло поступает к фильтру грубой очистки. Для крепления труб на боковых поверхностях корпуса 12 сделаны квадратные фланцы, в которые ввернуты по четыре шпильки М12. Масляный насос крепится к корпусу привода насосов, для чего задняя крышка 10 имеет кольцевой центрирующий борт а, восемь отверстий под шпильки М12 и одно отверстие под штифт диаметром 10 мм. Передняя крышка 15 насоса служит для размещения предохранительного клапана и шестерен привода топливоподкачивающего насоса.

1.3 Маслопрокачивающий насос

Насос (рис. 3) шестеренного типа обеспечивает предварительную прокачку масла перед пуском и во время пуска дизеля, в результате чего масло поступает в объединенный регулятор и ко всем трущимся деталям. Подача маслопрокачивающего насоса составляет 4300 л / ч (1,2 л / с). Привод насоса осуществляет электродвигатель постоянного тока мощностью 1 кВт, получающий энергию от аккумуляторной батареи тепловоза. Электродвигатель в сборе с насосом установлен на кронштейне, приваренном к раме дизеля с левой стороны.

Рисунок 3 — Маслопрокачивающий насос: 1, 12 — задний и передний диски; 2 — ребро; 3, 7 — задняя и передняя крышки; 4, 10 — ведомая и ведущая шестерни; 5, 18 — шпильки; 6, 8 — валы ведомой и ведущей шестерен; 9 — втулочный подшипник; 11 — корпус; 13 — сальник; 14, 19, 21 — шпонки; 15, 17 — полумуфты; 16 — резиновая приставка; 20 — болт; 22 — вал якоря; 23 — электродвигатель; а, 6 — продольный и радиальный каналы.

Насос имеет литой чугунный корпус 11, в котором установлены две стальные цилиндрические прямозубые шестерни (z = 10). Ведущая шестерня 10 укреплена на валу 8 при помощи шпонки 19, а ведомая шестерня 4 напрессована на вал б. Подшипниками для валов б и 8 служат бронзовые втулки 9, запрессованные в расточки передней 7 и задней 3 крышек.

Обе крышки отлиты из чугуна и прижаты к корпусу шестью шпильками, причем две короткие шпильки 5 ввернуты в заднюю крышку 3, а четыре длинные шпильки 18 одновременно используются для крепления насоса к электродвигателю. Точность сборки насоса обеспечивают за счет двух цилиндрических штифтов диаметром 8 мм, запрессованных в корпус 11. Между крышками 3 и 7 и корпусом 11 ставят бумажные прокладки.

Уплотнение вала 8 ведущей шестерни обеспечивается сальником 13, установленным за задним втулочным подшипником. Кроме того, масло, просочившееся через этот подшипник, отсасывается по радиальному б и продольному а каналам вала 8. На конце этого вала при помощи шпонки 14 укреплена полумуфта 15, имеющая два выступа.

Для очистки масла в системе применены фильтры грубой и тонкой очистки. Фильтр грубой очистки, обладающий высокой пропускной способностью, установлен так, чтобы через него проходило все масло, подаваемое в систему масляным насосом. Фильтры тонкой очистки установить подобным образом невозможно, так как они, имея малую пропускную способность, создавали бы большое сопротивление движению масла и тем самым снижали бы давление в системе. Поэтому через оба фильтра тонкой очистки (центробежный и фильтр с бумажными вставками) пропускают только часть масла, после чего оно сливается в картер.

Масляный Фильтр грубой очистки масла (рис. 4). Имеет сварной цилиндрический корпус 4 с толщиной стенок 5 мм. Корпус закрыт крышкой 7 и разделен горизонтальной перегородкой 2 на полости для неочищенного и чистого масла. Для увеличения жесткости корпуса 4 в него вварена перегородка 5. В обеих перегородках и крышке корпуса расточены пять цилиндрических отверстий, в которые вставлены фильтрующие элементы 9 пластинчато-щелевого типа. Элемент имеет центральный стержень 15 с цилиндрическим бортом и двумя плоскими срезами. На стержень до упора в борт надевают квадратный фланец 17, отлитый из алюминиевого сплава, а затем поочередно насаживают рабочие 14 и промежуточные 23 пластины.

Рисунок 4 — Масляный фильтр грубой очистки: I, б, I I, 17, 21 — фланцы; 2, 5 — перегородки; 3 — выступ; 4 — корпус фильтра; 7 — крышка; 8, 18 — шпильки; 9 — фильтрующий элемент; 10, 27 — пробки; 12 — втулка; 13, 19 — гайки; 14, 23 — рабочие и промежуточные пластины; 15, 16, 24 — стержни; 20 — рукоятка; 22 — сальник; 25 — нож; 2б — фигурная шайба

Толщина рабочих пластин 0,3 мм, а промежуточных — 0,15 мм. Промежуточные пластины образуют между рабочими пластинами щели, через которые проходит очищенное масло.

В цилиндрический выступ фланца, используемый для правильной установки элемента в корпусе фильтра, ввернуты три стержня — два цилиндрических 1б и один квадратный 24. На квадратный стержень 24 надевают пластины (ножи) 25 толщиной 0,1 мм, которые входят в щели между рабочими пластинами и служат для удаления грязи с их поверхности.

Все три стержня стягивают двумя стальными фигурными шайбами 2б, увеличивающими жесткость конструкции.

Фильтр тонкой очистки с бумажными вставками (рис. 5) имеет сварной цилиндрический корпус 3, в днище которого снизу ввернут штуцер 14, используемый для крепления трубы слива чистого масла.

Рисунок 5 — Масляный фильтр тонкой очистки: I — сливная пробка; 2 — стальная втулка; 3 — корпус; 4 — стержень; 5 —фильтрующий элемент; б — дистанционная втулка; 7 — паронитавая прокладка; 8 — пружина; 9 — крышка; 10 — болт I I — центрирующий лист; 12 — перепускной клапан; 13 — маслоподводящая трубка; 14 — штуцер; 15 — пластмассовая втулка; lб — фильтровальная бумага; 17 — картонная полоса; а, б — радиальные отверстия

Сверху в отверстие штуцера вставлен пустотелый стержень 4 с пятью рядами радиальных отверстий а. На стержень надевают стальную втулку 2, уплотненную снизу резиновым кольцом. Сверху на втулку надевают паронитовое кольцо и устанавливают бумажный фильтрующий элемент 5. Остальные четыре фильтрующих элемента, надетые на стержень, отделены друг от друга стальными дистанционными втулками б, на которых с обеих сторон установлены паронитовые прокладки 7. Масло поступает в фильтр через трубку 13 и перепускной клапан 12, не отличающийся по конструкции от перепускного клапана топливной системы (см. рис. 38). Клапан отрегулирован на давление 0,2 МПа (2 гкс / см’) и укреплен при помощи штуцера в верхней части корпуса. Фильтр установлен на раме дизеля с правой стороны и дополнительно прикреплен хомутом к блоку цилиндров. Для слива масла из фильтра служит отверстие, закрываемое пробкой 1.

Центробежный масляный фильтр (рис. 6) предназначен для очистки масла от посторонних частиц размером до 2 мкм. Корпус фильтра отлит из алюминиевого сплава и состоит из двух частей — основания 1 и крышки б.

Рисунок 6 — Центробежный масляный фильтр: 1 — основание корпуса; 2, 14 — втулки; 3, 17 — резиновые уплотнительные прокладки; 4 — отражательный кожух; 5 — крышка ротора; б — крышка фильтра; 7, 10 — медные уплотнительное кольца; 8, 9, lI — гайки; I2 — шайба; 13 — сопло; IS — сетка; Iб — ось; 18 — днище ротора; а — центральное отверстие; б — горизонтальный канал

масляный система тепловоз

В системе применены предохранительный клапан, смонтированный на масляном насосе б (см. рис. 5), разгрузочный клапан 32, перепускной клапан 18 и два обратных клапана 8 и 10. Предохранительный клапан, отрегулированный на давление 0,7 МПа (7 кгс / см’), служит для защиты масляной системы от высокого давления. Разгрузочный клапан (рис. 5 а), установленный за водомасляным теплообменником, защищает систему от повышенного давления и отрегулирован на давление 0,5-0,6 МПа (5-6 кгс / см’). Корпус клапана состоит из двух частей, стянутых шпильками 4. Между верхней 8 и нижней 14 частями корпуса поставлена медная прокладка 7. В корпусе установлен клапан 12, имеющий форму стакана, на наружной поверхности которого проточены лабиринтные канавки. Клапан нагружен пружиной 6, упирающейся снизу в тарелку 5. Затяжку пружины регулируют винтом 2, ввернутым в центральное отверстие нижней части корпуса и закрепленным контргайкой 3. На выступающий конец винта 2 навернута кол парковая гайка l.

К фланцу 9 верхней части корпуса прикреплена труба 10, идущая от водомасляного теплообменника. Сливная труба, соединяющая клапан с картером, прикреплена четырьмя шпильками к квадратному боковому фланцу 13. Кроме того, клапан соединен с картером трубкой 15, которая прикреплена при помощи штуцера 16, ввернутого в нижнюю часть 14 корпуса. Трубка исключает противодавление снизу на клапан 12, а также отводит в картер масло, просочившееся между клапаном и корпусом.

На клапан сверху постоянно давит масло, идущее из водомасляного теплообменника в коллекторы. При повышении давления до 0,5-0,6 МПа (5-6 кгс / см’) клапан опускается и сообщает трубу 10 со сливной трубой. Слив масла продолжается до тех пор, пока в системе не установится допусти мое давление.

Перепускной клапан (рис. 70, б) установлен на трубе перед фильтром тонкой очистки масла. По конструкции этот клапан не отличается от перепускного клапана, используемого в топливной системе (см. рис. 38). Клапан отрегулирован на открытие при давлении масла 0,2 МПа (2 кгс / см’).

Обратные клапаны (рис. 70, в), используемые в контуре предварительной подкачки масла, имеют одинаковую конструкцию.

1.6 Водомасляный теплообменник

Для охлаждения дизельного масла водой вспомогательного контура предназначен водомасляный теплообменник (рис. 6). К торцам цилиндрического корпуса 9 приварены фланцы 5для крепления двух крышек — передней 4 и задней / 2. В передней крышке сделаны два отверстия для крепления труб подвода и отвода воды. Снизу к крышке 4 приварена труба со сливным краном 1. Полость крышки разделена горизонтальной перегородкой 3 на две части для направления входящего и выходящего потоков воды, В верхней части корпуса сделаны два отверстия и приварены фланцы, в которые ввернуты шпильки 6 для крепления маслоi.отводящей и маслоотводящей труб. В нижней части корпуса предусмотрен кран 6 для слива масла. Внутри корпуса размещен трубчатый элемент, состоящий из 150 латунных трубок 8 диаметром 16 мм, двух трубных решеток 2, 11 и 2! сегментообразной перегородки5.

Трубки установлены в отверстиях трубных решеток, развальцованы и приварены. Переднюю трубную решетку 2 закрепляют между фланцами крышки и корпуса, для чего последние имеют специальные расточки. Уплотнение решетки с двух сторон обеспечивается паронитовыми прокладками. Задняя решетка 1( в корпусе не закрепляется и может перемещаться при температурном изменении длины трубчатого элемента. Уплотнение между фланцем 5 и крышкой !2 обеспечивается двумя резиновыми 14 и од-:(HM стальным (3 кольцами. Для крепления теплообменника к левому наклонному листу блока цилиндров приваривают плиты, к которым при помощи шпилек крепят два кронштейна. Сверху к кронштейнам шарнирно прикрепляют хомуты из стальной ленты, заканчивающиеся стержнями с резьбой. При помощи гаек хомуты стягивают с кронштейнами.

Масло поступает в теплообменник через отверстие во фланце 7, заполняет пространство между трубками и проходит к отверстию во фланце lo, причем перегородки 15 удлиняют его путь, постоянно меняя направление движения масла. Так как масло омывает трубки 8, по которым циркулирует менее нагретая вода вспомогательного контура, то оно, отдавая часть тепла воде, охлаждается перед поступлением в коллекторы.

Охлаждающая вода входит в переднюю крышку 4 через нижнее отверстие, проходит по 75 трубкам, в задней крышке меняет направление движения и возвращается по другим 75 трубкам в верхнюю полость передней крышки, откуда идет в секции холодильника.

2 РЕМОНТ МАСЛЯНОЙ СИСТЕМЫ

Системой технического обслуживания и ремонта предусмотрено выполнение в локомотивных депо текущих ремонтов ТР-1, ТР-2 и ТР-3, а также капитального КР-1 и КР-2.

Под ремонтом понимается совокупность работ, направленных на восстановление основных эксплуатационных характеристик, исправности и работоспособности локомотивов в соответствующих межремонтных периодах путем ревизии, ремонта и замены отдельных деталей, сборочных единиц и агрегатов, регулировки и испытаний, а также частичной модернизации.

Текущий ремонт ТР-1производится в условиях депо и заключается в осмотре, ревизии и очистке и ремонте при необходимости сборочных единиц. При ТР-2 выполняют работы ТР1с дополнением реостатных испытаний.

При ТР-3 выполняют ТР-2 и дополнительно полные реостатные и обкаточные испытания пробной поездкой.

Состояние маслооподкачивающего насоса проверяют при всех ТО и ТР-1. При ТР-2 проверяют работу насоса на стенде. При ТР-3 ремонтируют разбирают спрессовывают и на стенде проверяют.

Масляные фильтры при ТР-1 и ТР-2 ТР-3 производят смену фильтрующих элементов.

Не допускается выпускать в эксплуатацию и к следованию в поездах подвижной состав и локомотив имеющий неисправности, угрожающие безопасности движения. Ответственные за ТО и Ремонт являются работники, непосредственно осуществляли ремонт, мастера и руководители соответствующих депо и заводов.

Техническое состояние локомотива и его систем систематически проверяется при техническом обслуживании локомотивными бригадами и бригадами на пунктах технического обслуживания в основных депо оснащенных современными диагностическими средствами, а также периодически контролируется руководством депо службы локомотивного хозяйства.

Техническое обслуживание — это система мероприятий профилактического характера, предназначенная для снижения интенсивности изнашивания деталей, сборочных единиц и агрегатов тепловозов; своевременного выявления неисправностей; предупреждения отказов путем диагностирования без разборки; поддержания тепловозов в работоспособном состоянии, обеспечивающем их бесперебойную работу и безопасность движения в соответствиями с требованиями ПТЭ.

Техническое обслуживание ТО-1 выполняется локомотивными бригадами при приемке и сдаче тепловоза, а также в пути следования его с поездом. Бригады выполняют работы по смазыванию, креплению ослабших соединений, проверки состояния экипажа, тормозного оборудования и тяговых электродвигателей. Локомотивные бригады несут ответственность за правильный режим работы тепловоза, своевременное предупреждение и устранение выявленных неисправностей, и содержание его в исправном состоянии.

Техническое обслуживание ТО-2 проводят на специальных смотровых канавах и в пунктах технического обслуживания локомотивов (ПТОЛ), оборудованных средствами диагностики, специальными приспособлениями и инструментом и располагающих технологическим запасом деталей и материалов. Работы выполняют высококвалифицированные слесари под руководством мастера.

Периодичность технического обслуживания ТО-2 устанавливает начальник железной дороги (исходя из условий эксплуатации) в пределах 24…28 ч независимо от выполнения пробега. Продолжительность технического обслуживания ТО-2 не более 2 ч.

Техническое обслуживание ТО-3 выполняется в депо приписки тепловоза для предупреждения появления неисправностей, поддержания тепловозов в работоспособном состоянии, обеспечения их бесперебойной работы и безопасности движения. При этом виде технического обслуживания, кроме осмотров, предусмотренных ТО-2, выполняют некоторые ремонтные операции (смена фильтров, подлив масла)

Эксплуатация масляной системы. При приемке тепловоза проверяют наличие масла в дизеле по масленому щупу. Масло не должно быть меньше уровня, а так же больше, если масла больше значит в масло попадает посторонняя жидкость.

Например, масло или вода из теплообменника.

Замена масла производят, после анализа на вязкость в лаборатории.

При замене масла производится замена фильтрующих элементов.

При эксплуатации тепловоза нужно следить за дизелем, чтобы масло негде не текло, вытекание масла из дизеля приведет к серьёзной поломке.

4 ОХРАНА ТРУДА И ТЕХНИКА БЕЗОПАСНОСТИ

Охрана труда — система сохранения жизни и здоровья работников в процессе трудовой деятельности.

Во избежание несчастных случаев локомотивные бригады и слесари по ремонту локомотивов должны соблюдать требования безопасности на производстве.

Требования безопасности локомотивных бригад.

1. К работе по техническому обслуживанию и эксплуатации локомотивов допускаются мужчины не моложе 18 лет, прошедшие профессиональный отбор, профессиональное обучение, предварительный мед. осмотр, сдавшие квалификационные экзамены на право управления локомотивом, а также прошедшие инструктаж, обучение, стажировку и проверку знаний по охране труда и пожарной безопасности. В процессе работы локомотивная бригада должна проходить повторные, внеплановые и целевые инструктажи, а также медицинский осмотр.

2. Локомотивная бригада должна знать:

— конструкцию локомотива, способы и приемы устранения неисправностей.

— расположение электрических проводов, приборов и аппаратов, находящихся под напряжением.

— требования охраны труда, производственной санитарии и пожарной безопасности.

3. Локомотивная бригада обязана:

— во время работы иметь при себе удостоверение о присвоении группы по электробезопасности, служебное удостоверение с отметкой о сдачи свидетельства на право управления локомотивом в отдел кадров.

— при подъеме на локомотив и спуске с него, находиться лицом к локомотиву и держаться за поручни, при проведении ТО локомотива быть одетыми в спецодежду и спецобувь.

4. На территории депо, в цехах и помещениях локомотивная бригада обязана:

— соблюдать требования знаков безопасности труда и сигналов предупреждающих об опасности.

— следить за движением локомотивов, вагонов, грузоподъемников и другого транспорта,

— ходить только по оборудованным служебным проходам.

5. Локомотивной бригаде запрещается:

— становиться или садиться на рельсы.

— находиться на подножках и других частях локомотива при движении.

— переходить пути по стрелочным переводам.

— переходить или перебегать пути перед приближающимся составом.

— подлезать под подвижной состав и залезать на автосцепки.

Помощник машиниста может покидать локомотив только с разрешения машиниста.

6. Локомотивная бригада должна быть обеспечена средствами индивидуальной защиты.

7. Машинист и его помощник несут ответственность за пожарную безопасность и системы пожаротушения на принятом ими локомотиве.

8. Локомотивная бригада должна соблюдать требования личной гигиены.

1. Заболотный Н.Г., Устройство и ремонт тепловозов. Управление и техническое обслуживание тепловозов: Учебник для проф. подготовки рабочих ж. д. транспорта и освоение профессии «Помощник машиниста тепловоза» «Слесарь по ремонту тепловозов» — М.: ГОУ УМЦ, 2007.

2. Правила технической эксплуатации железных дорог РФ. М.: Транспорт, 2000.

3. Клочкова Е.А. Охрана труда на железнодорожном транспорте: Учебник для техникумов и колледжей ж.-д. транспорта. — М.: ГОУ «Учебно-методический центр по образованию на железнодорожном транспорте», 2008. — 502 с.

4. Собенин Л.А. Устройство и ремонт тепловозов: учебник для нач. Проф. Образования — М.: «Академия», 2006.

5. Соколов В.Н. Общий курс железных дорог. М.: Транспорт, 2002.

6. Нотик З.Х.: Тепловозы ЧМЭ3,ЧМЭ3Т: Пособие машинисту — М.: Издательский центр «Транспорт», 1990.

Размещено на Allbest.ru

Подобные документы

Виды технического обслуживания и ремонта локомотивов, их назначение и периодичность в ОАО «РЖД». Порядок планирования технического обслуживания и ремонта локомотивов. Устройство экипажной части тепловоза ЧМЭ3. Характерные дефекты и методы их обнаружения.

курсовая работа [2,8 M], добавлен 19.02.2012

Назначение и условия работы форсунки Д50 топливной системы тепловоза. Основные ее неисправности, причины их возникновения и способы предупреждения; осмотр и контроль технического состояния. Технология ремонта деталей и необходимое для этого оборудование.

курсовая работа [501,2 K], добавлен 14.01.2011

Устройство тормозной системы с гидравлическим приводом. Назначение тормозной системы, ее виды. Значение и сущность технического обслуживания и ремонта автомобилей. Методы восстановления работоспособности тормозов, проведение послеремонтных испытаний.

курсовая работа [476,8 K], добавлен 22.02.2013

Разработка технологических процессов обслуживания и ремонта автомобилей. Основные методы технического обслуживания и диагностирования. Планировка участка ремонта приборов системы питания. Устройство и возможные дефекты, оборудование для участка.

курсовая работа [876,5 K], добавлен 14.03.2012

Техническое обслуживание и ремонт автомобилей. Общее устройство топливной системы. Устройство и работа карбюраторного двигателя К-126Б. Подача топлива, очистка воздуха, подогрев горючей смеси. Техническое обслуживание узлов и приборов подачи топлива.

контрольная работа [36,9 K], добавлен 06.03.2009

Назначение, устройство, принцип работы тормозной системы, характеристика основных неисправностей. Технология разборки, сборки и ремонта, экономическая эффективность и целесообразность. Техническое обслуживание, охрана труда и техника безопасности.

дипломная работа [2,4 M], добавлен 10.09.2010

Устройство и техническое обслуживание трактора. Назначение и принципы работы системы охлаждения. Технология технического обслуживания и ремонта системы охлаждения трактора МТЗ 82. Основные правила техники безопасности при ремонте всех систем трактора.

курсовая работа [1,9 M], добавлен 16.04.2019

Источник