- Замена сокета 1155 на материнской плате

- Замена сокета

- Как паяют «мосты» и чипы на материнских платах с помощью паяльной станции

- Похожие публикации

- (Киев) 26-27 мая семинар: Базовые навыки по HP ProLiant от УЦ МУК

- Конференц-мост, сервер записи разговоров и Fax-сервер от Grandstream: обзор

- В УЦ МУК объявлена предпраздничная скидка на курс VMware Vsphere Fast Track

- Комментарии 48

Замена сокета 1155 на материнской плате

В случае, когда на сокете погнулось больше чем несколько ножек, нерационально будет пытаться поправить их или заменить по отдельности. Разумнее провести полную пересадку с платы донора. О том, как произвести замену сокета 1155 на материнской плате, пойдёт речь далее в статье.

Замена сокета

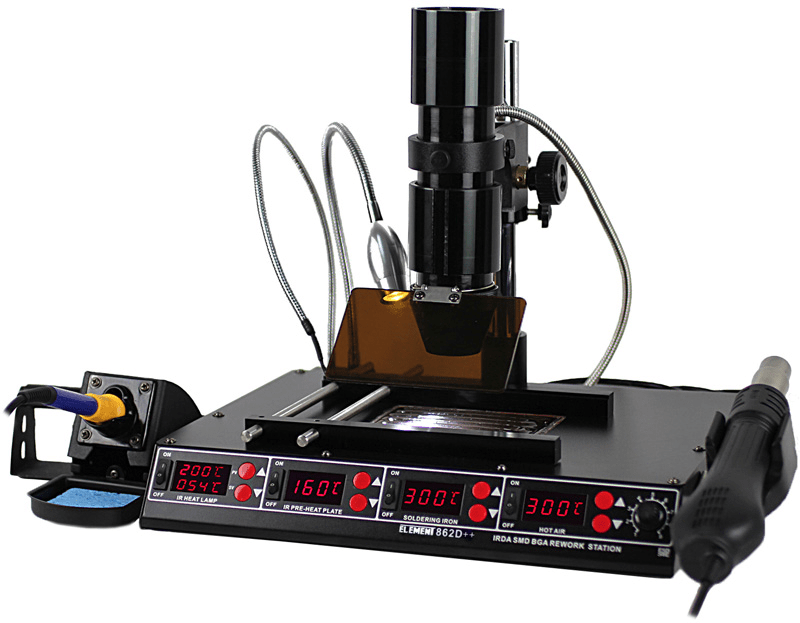

Теоретически замену сокета можно произвести в домашних условиях, не имея в распоряжении высокоточных автоматизированных механизмов. Но обязательными условиями для пользователя станет обладание навыками работы с паяльником, равно как и наличие паяльной станции, способной разогреть материнскую плату до 200+ градусов по Цельсию.

Следует отметить, что не у каждого юзера имеется возможность, а главное, надобность в приобретении оборудования для смены сокета. В связи с этим описываемый далее процесс будет больше ознакомительным, нежели инструктирующим, позволяющий понять, как меняется сокет. В случае необходимости замены лучше всего обратиться в доверенный сервисный центр, в котором работают профессионалы.

Процедура замены любого сокета, не только 1155, производится в несколько этапов:

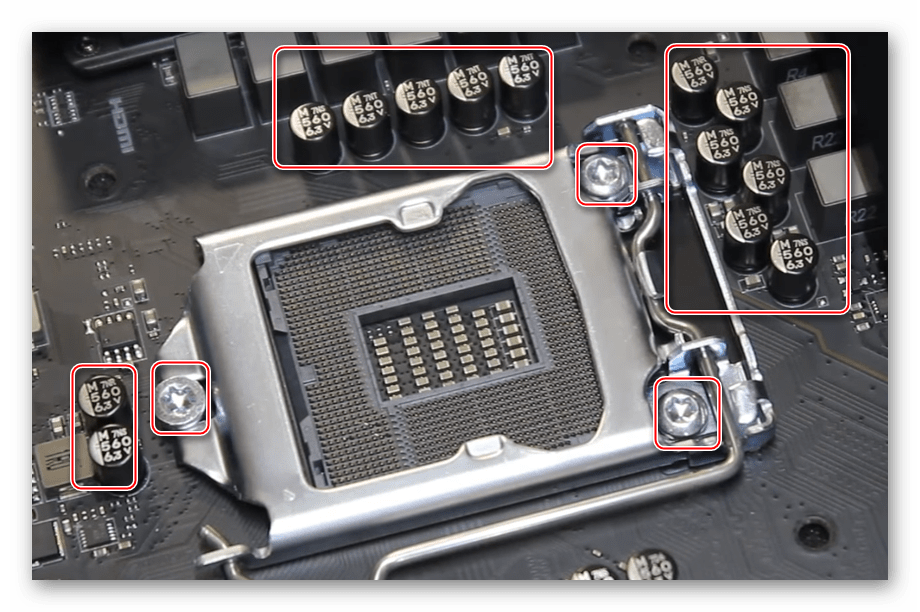

- Снимается металлический фиксатор процессора, а также все конденсаторы и электронные элементы материнской платы, которые установлены слишком близко к сокету и в середине сокета, а также радиаторы, если таковые имеются.

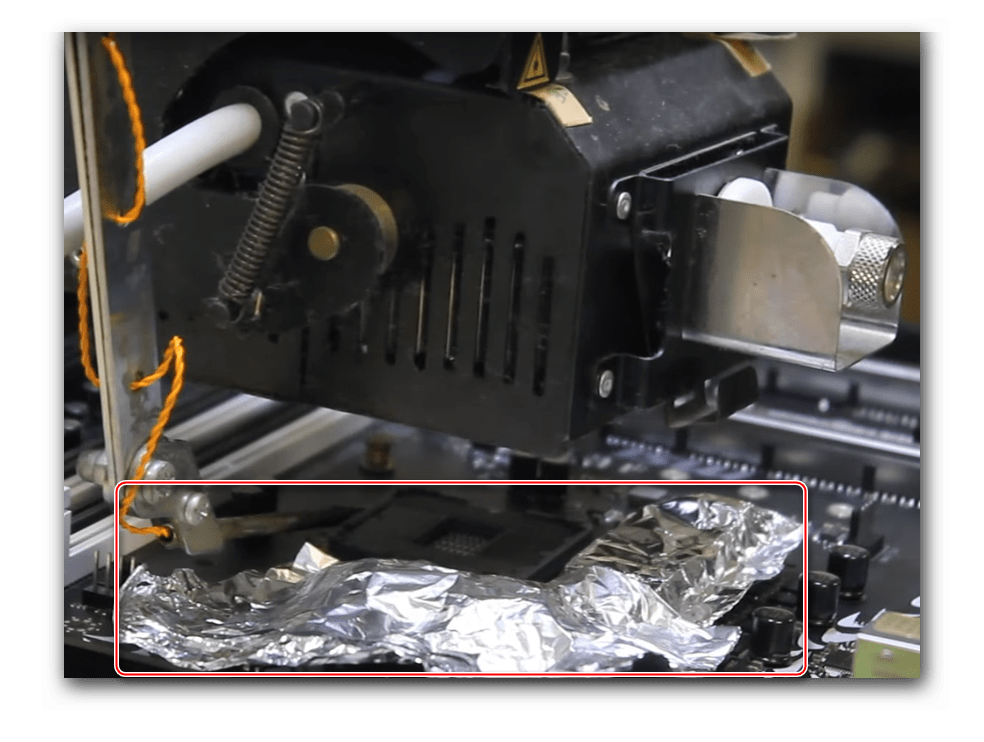

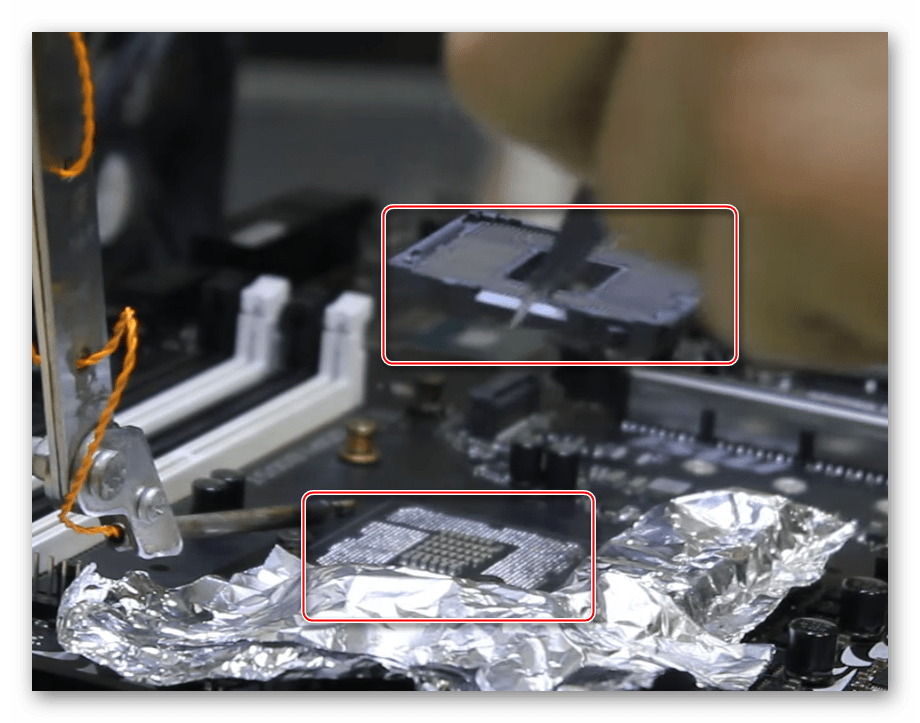

Остальные токопроводящие компоненты закрываются фольгой, чтобы избежать ненужного нагрева.

Материнская плата кладётся на паяльную станцию, и происходит разогрев поверхности материнки до 220 градусов по Цельсию. Примерно такой температуры будет достаточно, чтобы отделить сокет от платы.

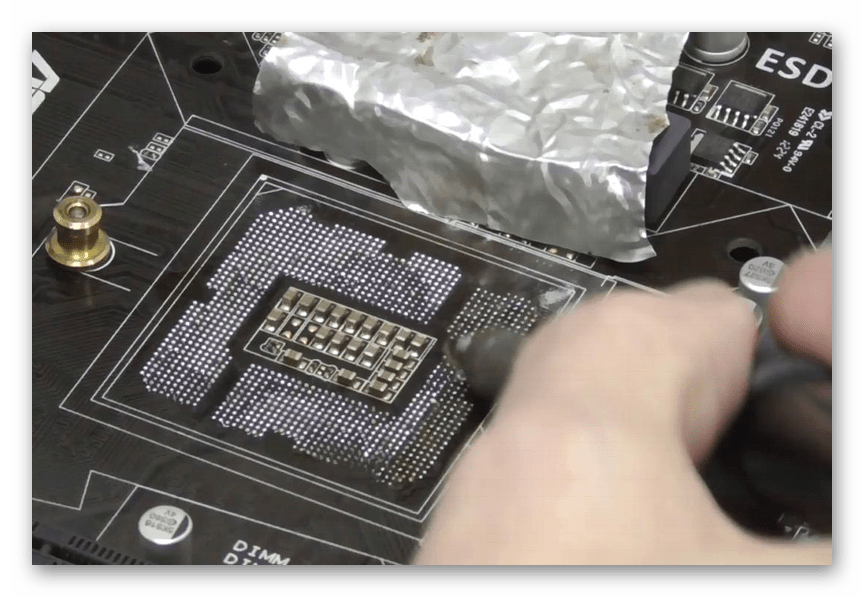

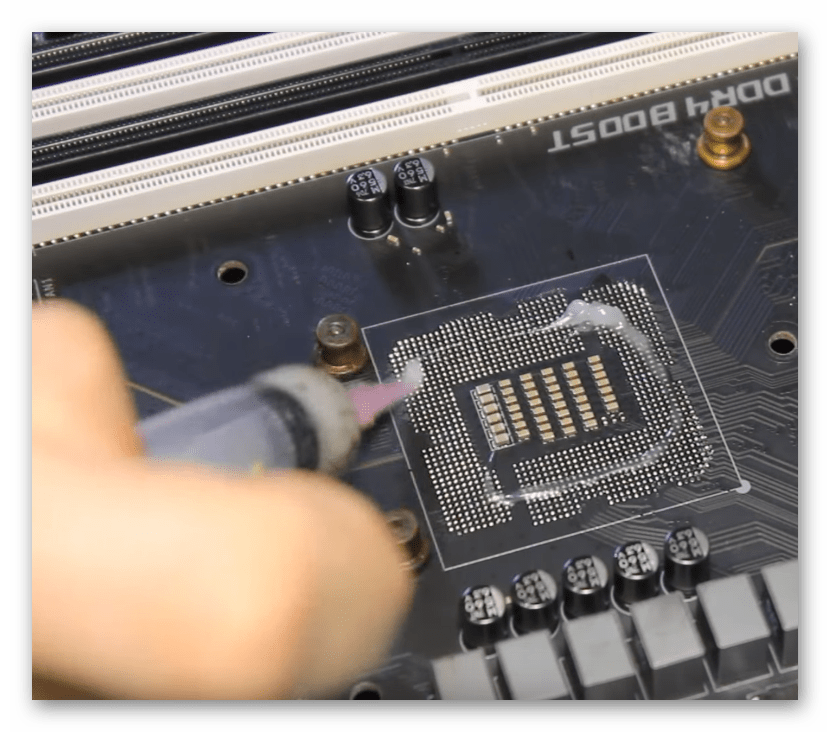

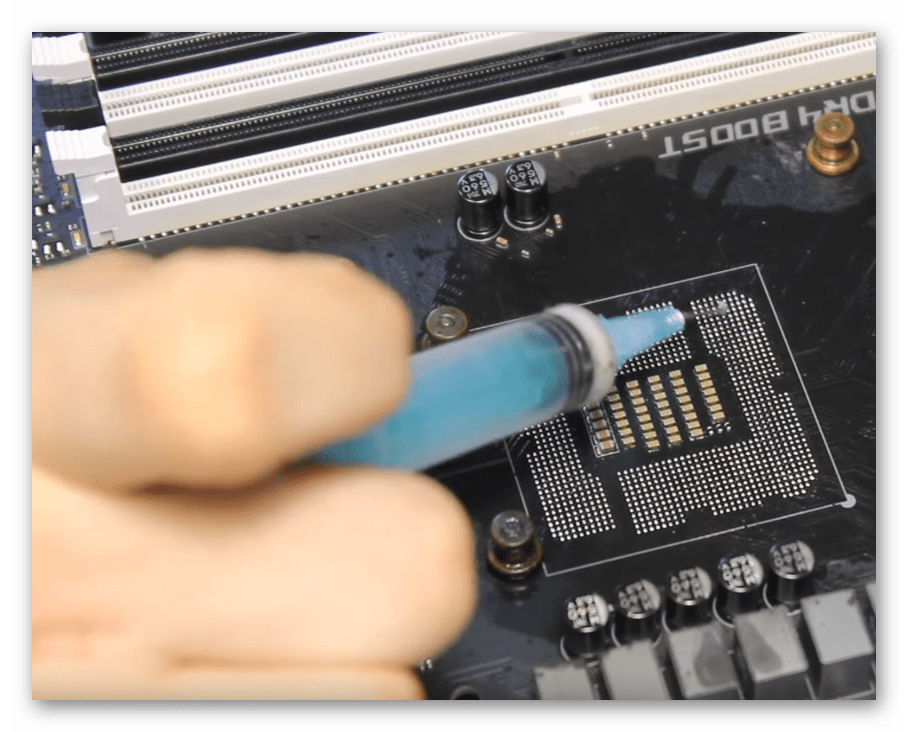

На посадочные профили наносится небольшое количество флюса.

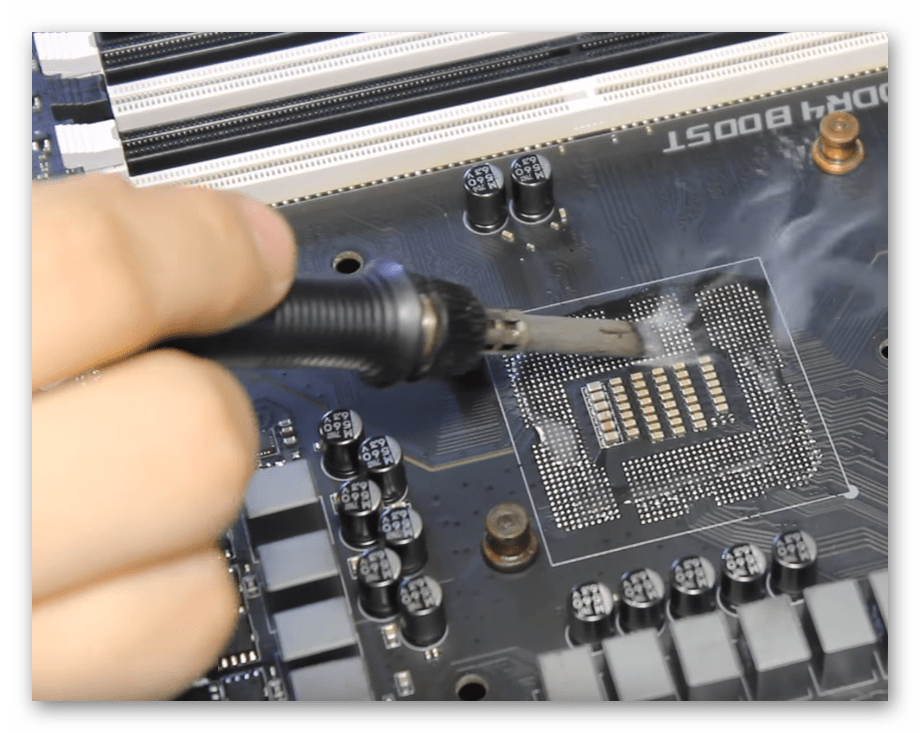

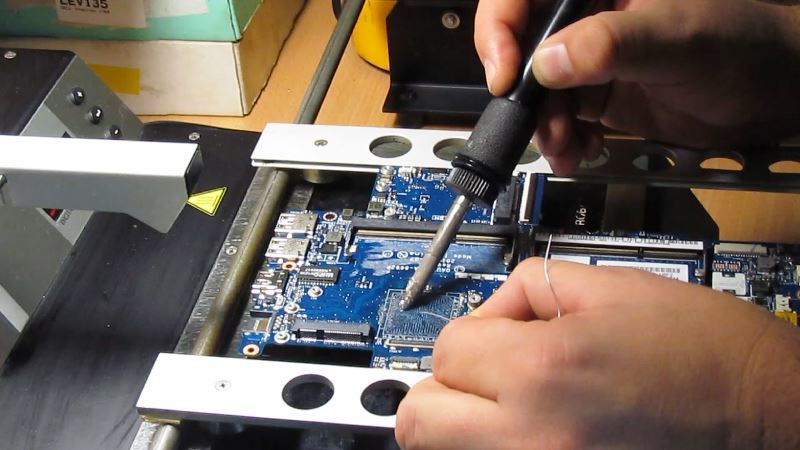

Производится обработка профилей с помощью паяльника.

Наносится флюс для VGA-пайки. Наносить необходимо тонким слоем, равномерно распределив по всей поверхности, для чего лучше воспользоваться кисточкой.

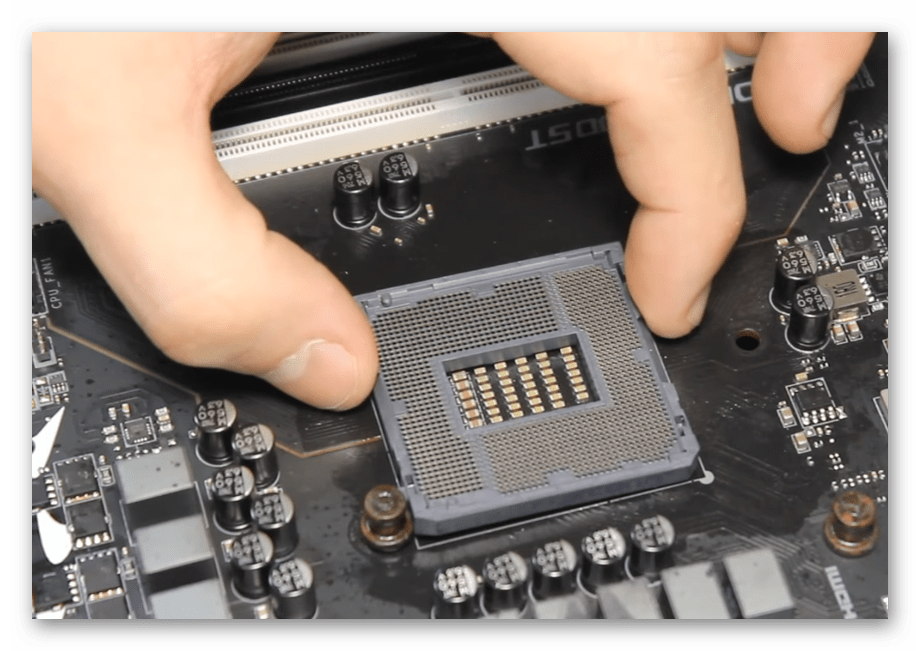

Берётся новый сокет, получаемый с дешёвой платы-донора или же приобретённый отдельно, и устанавливается по литографии на плату-реципиент.

Материнка с новым сокетом снова подвергается нагреву на паяльной станции.

Мы рассмотрели общий процесс замены сокета. В целом ничего сложного нет, поскольку отсутствует необходимость в сверхточных инструментах, однако есть потребность в наличии оборудования, которое может нагреть плату, паяльной лампе и навыках обращения с ними.

Помимо этой статьи, на сайте еще 11939 инструкций.

Добавьте сайт Lumpics.ru в закладки (CTRL+D) и мы точно еще пригодимся вам.

Отблагодарите автора, поделитесь статьей в социальных сетях.

Источник

Как паяют «мосты» и чипы на материнских платах с помощью паяльной станции

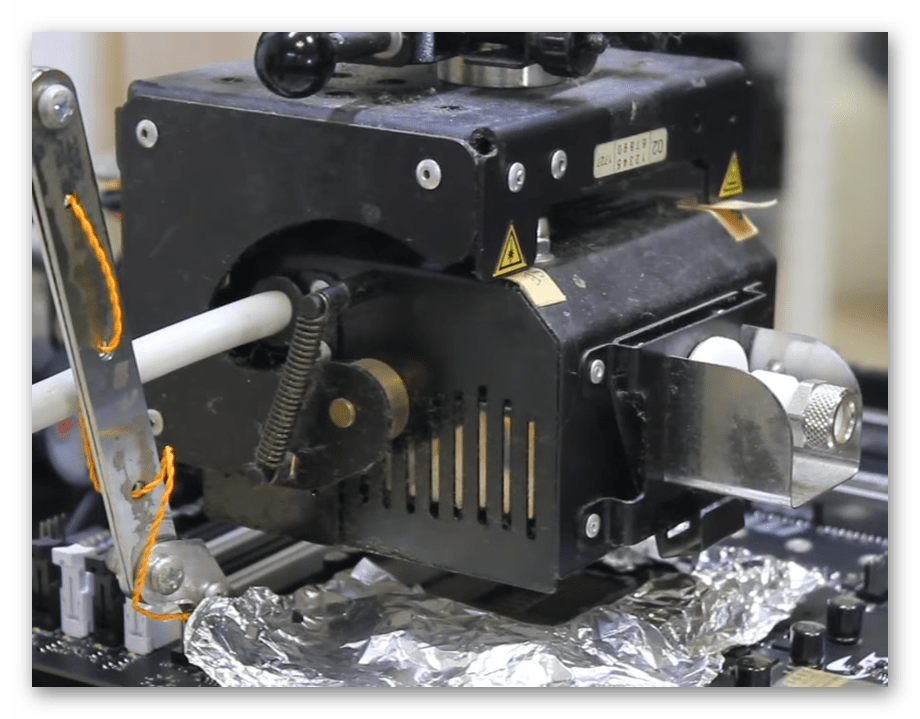

Разбирая свои первые компы, многие видели разные «мосты» — южный, северный, графические чипы, и часто думалось: а как же это паяют и, главное, чем? И те, кто рискнул сам паяльником это пробовать, потом несли свои материнки в сервис, где им паяли новый чип, если, конечно, они своей домашней пайкой не убивали всю материнскую плату. Итак, как же паяют чипы? Под катом рассказ, а также фото и видео об этом. В главной роли у нас будет выступать паяльная станция ERSA IR550a.

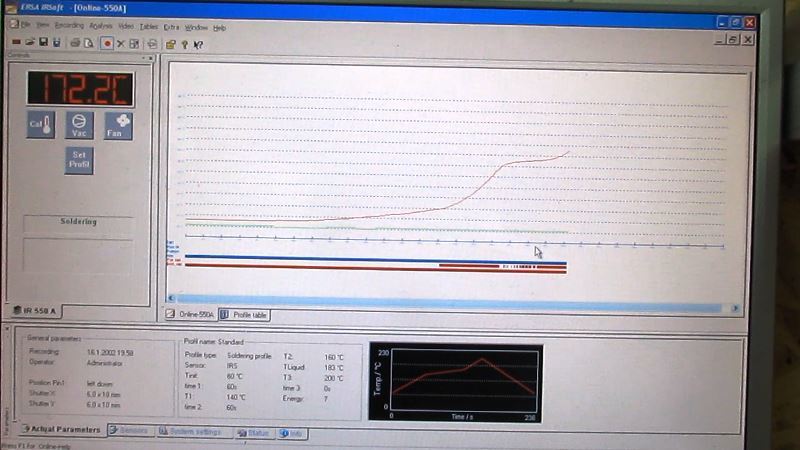

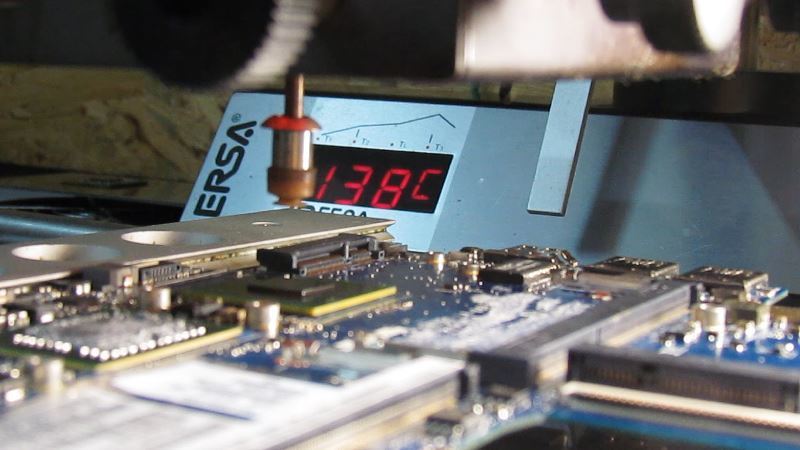

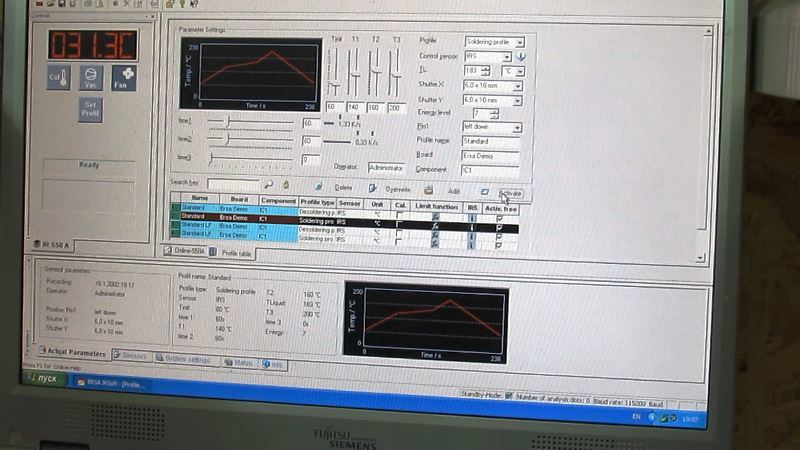

Сперва мы отпаиваем старый чип. Для этого он нагревается станцией до нужной температуры. Выбираем нужный профиль в управлении (их несколько для разных видов пайки).

У станции две «головы» – одна для того, чтобы что-то отпаять/припаять, вторая для охлаждения.

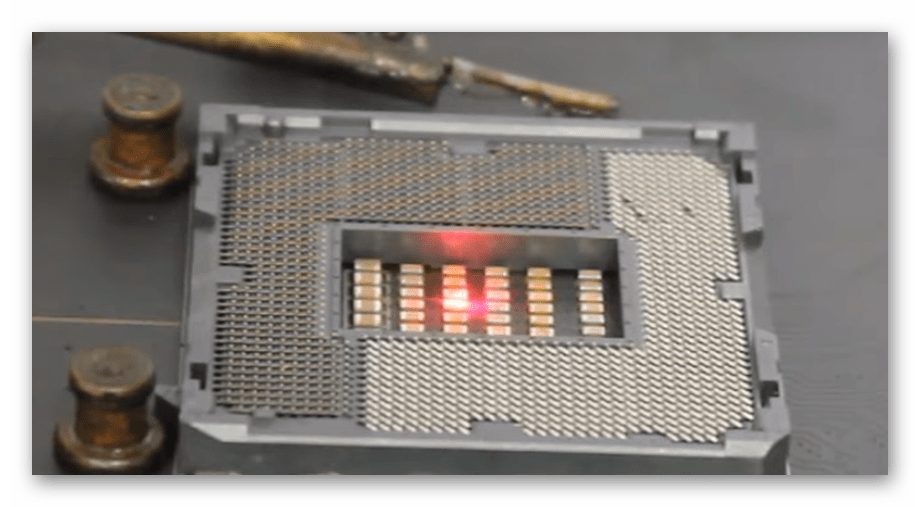

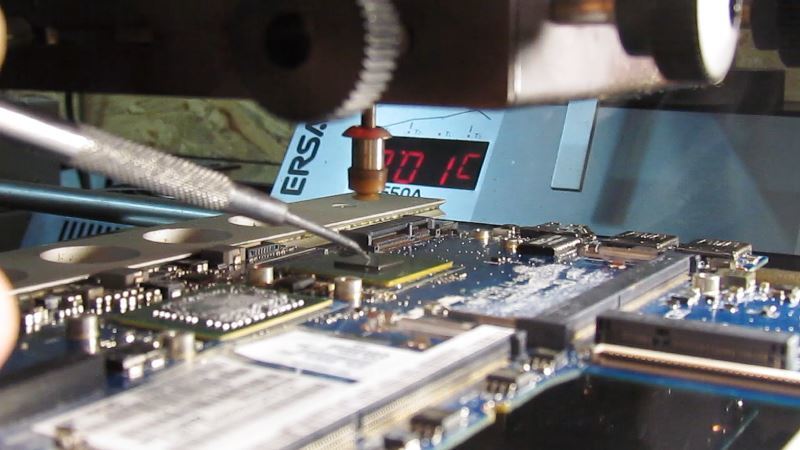

Устанавливаем над нужным чипом «голову» паяльной станции, чтобы не промахнуться – красным лазером указана точка «прицела» станции.

Станция начинает греть чип.

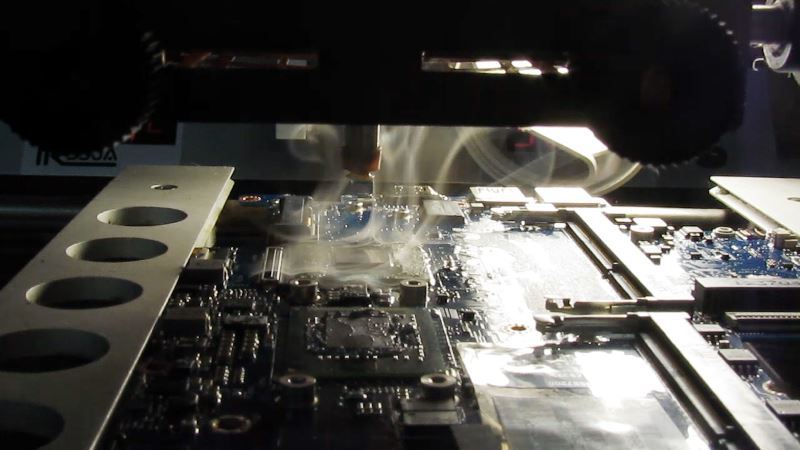

Когда температура дойдет до 200+ градусов, опускаем присоску, захватываем чип и снимаем его.

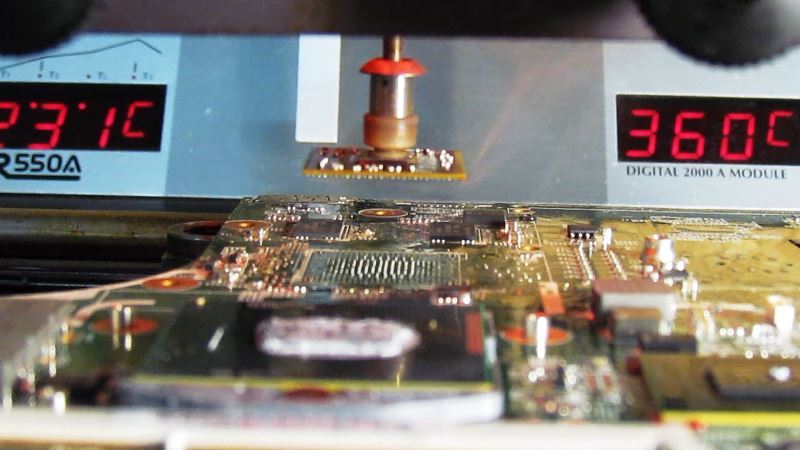

Виден дым от того, что чип отпаивается. (360 – это температура вспомогательного паяльника, который стоит рядом со станцией).

Переносим его на площадку.

После этого над тем местом, где был чип, ставим охлаждающую голову и автоматически включается вентилятор для охлаждения платы, так как понято, что чем меньше времени плата нагрета, тем лучше. В этой станции очень жесткий контроль за температурой во время всего процесса пайки.

Термодатчик для отслеживания температуры по всей поверхности материнской платы.

Теперь готовим плату для пайки. Снимаем компаунд. Видео процесса.

Затем нужно зачистить площадку под чип (площадка выше процессора).

Вот видео о подготовке площадки.

Также нужно сделать ребол чипа. Т.е. чтобы на месте контактов появились шарики, которые будут впаиваться в посадочное место на плате. Это отдельная операция, про это видос:

После того, как контактные шарики чипа готовы, выставляем его строго по маске. Даже микрон имеет значение – можно испортить чип, если не попасть в разъемы.

Затем начинаем паять. Как обычно – выбираем профиль пайки. Пододвигаем голову для пайки, направляем лучи строго на чип и включается пайка.

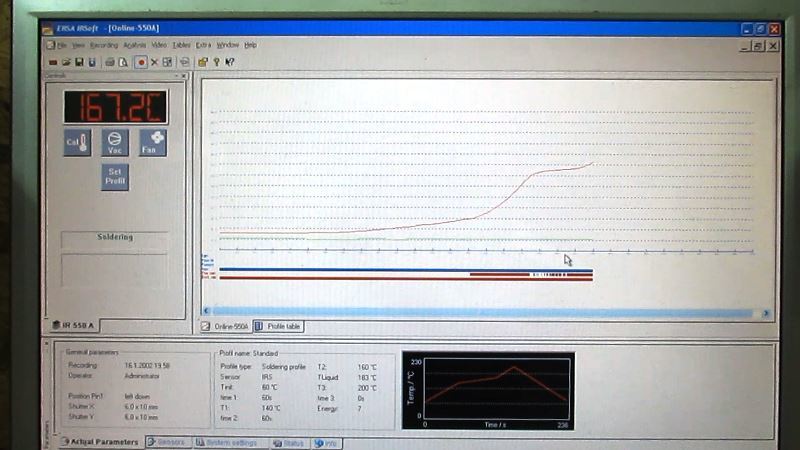

Сначала подогреется нижняя часть, причем она греет строго выделенное место под чипом, а не прогревает всю поверхность, иначе был бы риск выхода из строя всей платы. При использовании PL550A на экране можно наблюдать и вид пайки в реальном времени. Вот мы видим по графику нарастание температуры.

Красный – это график подогрева нижней панели.

Шкала высоты «головы» для пайки. Высота положения «головы» зависит от профиля платы.

В некоторых станциях более низкого класса нижняя платформа греет всю площадь платы, поэтому при пайке на таких станциях нужно снимать с платы все – вплоть до наклеек с партномерами. Как уже было сказано, наша станция греет строго выделенную область снизу. Когда платформа снизу нагреет участок платы под чипом до 60 градусов, включается верхняя «голова» и начинает припаивать сам чип.

Красный оттенок – это инфракрасные лучи, которые греют контакты чипа для припаивания. По идее чип должен сам сесть в гнезда контактов под своим весом, но чтобы не перегревать плату, инженер проверяет усадку чипа, когда контакты полностью разогрелись для впаивания, не ожидая граничной температуры чипа.

Когда мы проверили, что чип сел на место, убираем нагревающую «голову» и ставим охлаждающую.

Все – графический чип припаян.

Нужно сказать пару слов о хороших качествах нашей паяльной станции, не для рекламы, а для похвалы хорошему инструменту. Она, конечно, не дешевая, но своих денег стоит. Самое хорошее в этой станции то, что тут очень тяжело «запороть» плату или чип – нужно сильно постараться для этого. Тогда как в других станциях классом пониже ошибиться с риском испортить чип или всю плату гораздо легче.

Описание преимуществ этой станции.

Почему технология ERSA IR? Пять ключевых преимуществ:

• равномерность инфракрасного нагрева при локальной пайке как выигрышная альтернатива турбулентности воздушного потока в конвекционных системах. Наиболее критично для крупных BGA, и особенно при бессвинцовой пайке, которая выполняется на более высоких температурах;

• точная отработка термопрофиля благодаря обратной связи по температуре непосредственно с объекта пайки;

• возможность визуального мониторинга процесса пайки (что недостижимо для конвекционных систем, где микросхема во время пайки наглухо закрыта соплом);

• универсальность и достаточность (не требуется множества дорогостоящих сопел под сегодняшние и завтрашние размеры микросхем, как в конвекционных системах);

• возможность работы со сложнопрофильными компонентами (экранами, разъемами и т.п.), в том числе пластмассовыми.

Наличие встроенного микропроцессорного блока для контактной пайки с возможностью подключения пяти инструментов (паяльников разной мощности MicroTool/TechTool/PowerTool, термопинцета ChipTool или термоотсоса X-Tool) превращает инфракрасную станцию IR550Aplus в универсальный ремонтный центр.

Рядом с ней стоит станция ниже классом. На ней паяют то, где не нужна такая точность и филигранность, как например пайка клавиатуры (кстати, если вы хотите, чтобы мы сняли/написали о пайке клавиатуры, монитора или еще чего-нибудь, пишите – снимем).

Видеобозор всего процесса пайки видеочипа.

Также у нас есть канал на ютубе, куда мы грузим разные ролики о технических операциях. Подписывайтесь – будут новые видосы.

Помимо технических видео, мы записываем ремонты для клиентов, ведь часто у людей бывают сомнения: а не поназаменяли ли мне в моем любимом гаджете хорошие запчасти на «левые»? Чтобы таких вопросов не возникало, мы записываем на видео сам ремонт по желанию клиента.

Учебные курсы/тренинги/воркшопы по разным направлениям ИТ-инфраструктуры — Учебный центр МУК (Киев)

МУК-Сервис — все виды ИТ-ремонта: гарантийный, не гарантийный ремонт, продажа запасных частей, контрактное обслуживание

Похожие публикации

(Киев) 26-27 мая семинар: Базовые навыки по HP ProLiant от УЦ МУК

Конференц-мост, сервер записи разговоров и Fax-сервер от Grandstream: обзор

В УЦ МУК объявлена предпраздничная скидка на курс VMware Vsphere Fast Track

AdBlock похитил этот баннер, но баннеры не зубы — отрастут

Комментарии 48

Практически все чипы попадают на пайку. По разным причинам, но чаще всего — тепловой износ.

Например, южные мосты практически не греются, и чаще всего сдыхают из-за статики по периферии.

Северные мосты и видеокарты — у них очень интенсивная эксплуатация в плане «нагрев-охлаждение». Термические деформации делают своё, и в итоге пайка между кристаллом и подложкой (а точнее места напыления металла на кристалле) отваливаются, появляется «микротрещина».

К слову, после воздействия термоудара на чип (погрели феном или зажигалкой в течение 20-30 сек 200-300С) контакт временно восстанавливается и аппарат оживает. Оживает на срок от пары минут до пары лет. Как уж повезет… В любом случае, это не лечение, а диагностика.

Моя личная практика показывает, что чаще всего умирают от термоэмиссии (термин мой, не официальный, означает усталость металла в месте пайки кристалла к подложке от тепловой деформации) видеокарты и хабы nVidia (особо отличился хаб MCP67MV-A2, сейчас он устарел, но раньше считался «легкими деньгами», так как стоил дорого, и нерабочий аппарат с ним на борту практически гарантированно попадал под замену), северники ATI (особо тут отличился северный мост 216-0752001 и его ближайшие «братья», их паял реально коробками, на кладбище у них отдельная братская могила с численностью в несколько сотен).

Реже всего мне приходилось паять хабы Intel (серия BD82HM55 и старше). Большинство их проблем вообще решаются перепрошивкой биоса (точнее его ME региона, отвечающего за периферию и инициализацию). Умирают же чаще всего от замыканий в периферии и от статики. За это я стал уважать Интел.

У многих систем охлаждения есть проблемы, усугубляющие этот процесс. Лечится долгим и тщательным подбором термоинтерфейса. В некоторых случаях приходится заменять толстый термоинтерфейс на «бутерброд» из прокладок и медной пластины. Но это реально сложный процесс, приходится многократно разбирать-собирать охлаждение, чтобы посмотреть пятно контакта. И в случае ошибки всё может стать только хуже.

PS: Замечание к статье. Эрса, безусловно, хорошая станция, но очень уж дорогая. Под «менее точным» оборудованием, думаю, подразумевалась станция ТермоПРО. Скажу так: в кривых руках и микроскоп врёт. Можно и на Эрсе термопрофиль наворотить так, что плату поведет или попкорн случится. Лично я более 3х лет пользовался ТермоПРО. Стоит в несколько раз дешевле. Из минусов только отсутствие вакуумного пинцета штатного, но он отдельный стоит порядка 2000руб. Первые эксперименты, конечно, были бедовыми — и платы перегревал, и скоростью нагрева попкорн делал (взрывоподобное расширение воздуха между слоями платы), и отрывал дороги от недогрева краёв чипа. Но буквально за месяц экспериментов над донорами эти проблемы были побеждены, и последние 2.5 года проблем с пайкой не возникало совсем. Плюсом — поддержка отечественного производителя.

В большинстве случаев даже угретые в уголь платы удаётся поднять.

Гарантированный фейл — если пузырь надулся.

Даже если провисла плата и шары тупо не достают до платы — лечится. Дороже, разумеется, клиент ставится в известность о предыдущих мастерах и повышенной стоимости.

Из-под чипа снимаются все кондеры, если они там есть. Всё вымывается сначала зубной щеткой с обильным поливанием изопропилом, потом сверху флюксоффом, чтобы прям до блеска, чтобы на всей плате даже разводов не было, кроме потемнения текстолита.

К этому месту со стороны провиса на минимальную каплю суперклея приклеивается стойка самая обычная от станции, и всё это ставится на подогрев. Плавный, но до 280С. Как плата согрелась — уже почти все ножки начинают касаться столика. Дальше в место провиса светим головой без менбраны, с высоты сантиметра 3-4. Нагрев точно так же плавный, 0.2-0.3 С/сек, до 320С по датчику головы. На плату датчик ставлю чисто чтобы станция не пищала. Всё, держим так минут 10, уже к началу выхода на активацию флюса все ножки устойчиво стоят. Потом так же плавно остужаем, вычищаем отработанный флюс, ставим чип и дальше нормальный цикл припайки. Плату в это время не шевелим, ножку из-под чипа не снимаем. Двойной цикла щадящего нагрева выравнивает плату, возвратов не было.

Про отвал дорожек — тоже лечится при большом желании клиента. Варивантов много на самом деле. Лично я напаиваю тонкие проволочки безсвинцовым тугоплавким припоем, места под шарики чуть-чуть скручиваю спиралькой. Сверху всё «зелёнкой» — термоустойчивым лаком с УФ-фиксацией. Паять чип сверху только свинцом и только свинцовым медленным профилем профилем.

В обоих случаях — ни каких сквазняков и вибраций около станции.

PS: К слову, было несколько случаев финансового наказания прогревастов. Составляется нормальное заключение о повреждениях, нанесенных неквалифицированным ремонтом, отдаётся клиенту. Он это заверяет (только один раз потребовалась независимая экспертиза, которая, к слову, назвала даже бОльшую сумму, чем мы), и валит сначала к горе-мастерам на мировую, затем, если они олени — в суд.

Лично я станцию использовал только для BGA пайки — сокеты, мосты, память. Остальное паяется феном и паяльником.

Вот несколько советов (нумерация не по важности, они, пожалуй, все важны):

1. Используйте нормальный флюс. Канифоль и спиртоканифоль, а так же активные флюсы в пропасть. Во-первых, канифоль после полимеризации даёт ёмкость и сопротивление, во-вторых, с ней труднее паять. Активные же флюсы зачастую являются электролитами, и не смыв их полностью вы получите электролиз. Лично я использую для «повседневной» пайки D-500. На крайний случай сойдёт и ноунеймовый китайский флюс-гель.

2. Флюсом не «помазать чуток», но и не заливать всё. Нужно чтобы все ножни немного были покрыты им.

3. Чем равномернее по площади нагрев — тем лучше для платы и пайки. Если нужно отпаять/припаять что-то сложнее большого резистора — сверху дуть феном.

4. Запомнить раз и навсегда — фен не враг и не крайний случай. Температуру ставить на 320 «попугаев» и дуть, дуть, дуть. Поток сильный делать на надо, 2/3 примерно, чтобы не посдувать соседей. Разумеется, помогать паяльником. Как только деталь полностью зашевелится — паяльник в сторону, берем пинцет и снимаем. Фен продолжает дуть туда же.

5. Фольгой закрывать только пластиковые разъемы, причем так, чтобы прямой поток не дул на них. Соседям ни чего не случится, если не ставить фен на максимум. Нам нужно как можно большее пятно нагрева. Чем сильнее переход температур — тем сильнее разница термического расширения, и тем хуже плате. По тем же причинам и узкие сопла — в дальний ящик. Я использую сантиметровое.

6. Если плата с хорошей термопроводимостью и приходится дуть долго — весь флюс сдуется и испарится. Фен чуть подальше, и наносим новую порцию флюса.

7. При отпайке есть один способ облегчить себе жизнь. Покупаем сплав Вуда или сплав Розе, и отпаиваем, набрав приличную каплю сплава на жало паяльника. Эти сплавы обладают очень низкой температурой плавления, и при растворении со штатным припоем снижают общую температуру плавления. Обязательно полностью вычистить контакты платы от этого сплава, и никогда не припаивать деталь им!

8. Если у вас станция Lukey — покупаем жало 208K. Это поистине универсальное жало. Им я паяю как тяжелые дросселя, так и мультиконтроллеры с кучей мелкий ножек по периметру. Оно не теряет энергию при соприкосновении с платой, как жало «игла», и достаточно удобное и для микроскопической пайки. Так же им, при некоторой сноровке, легко очищать слипшиеся ножки от лишнего припоя.

9. Если есть финансовая возможность — купите микроскоп. Хотя бы 2-4 кратный YaXun. Нужно будет немного времени, чтобы приучить мозжечек координировать руки через микроскоп, но оно того стоит. Цена вопроса — порядка 4-5к руб. Стеклянную подложку сразу заменить на хорошую керамику, или, в крайнем случае, алюминий. Ибо трескается от нагрева феном. Так же свет — только верхний, и только зеленоватого (изумрудного) оттенка — с ним будет лучше видно. Я взял китайский светодиодный фонарик, и диод от него прикрутил на место штатной лампы, добавив светофильтр. Стоит заметить, что конденсатор нужно получше — мерцание жутко изматывает.

Вот основные советы. Если вспомню еще что-то допишу.

Источник