- Ремонт механической части

- Технология ремонта тепловозов — Способы восстановления деталей механических частей оборудования тепловозов

- Содержание материала

- Давление.

- Добавочная (ремонтная) деталь.

- Замена изношенной части детали.

- Восстановление деталей сваркой и наплавкой.

- Вибродуговая наплавка под флюсом.

- Холодная сварка.

- Электроэрозионная обработка металлов.

- Электрохимическое и химическое полирование.

- Хромирование.

Ремонт механической части

Износы и повреждения. Узлы и детали механической части э.п.с. в наибольшей мере подвержены износу механическому (от сил трения) и коррозионному, в меньшей — тепловому, электроэрозионному и другим его видам. Закономерность нарастания износа от сил трения одинакова для различных пар трения и описана выше; повреждение коррозией металлических (и разрушение деревянных) деталей возникает как в результате воздействия метеорологических условий, так и обмывки узлов подвижного состава с использованием всякого рода моющих средств.

В эксплуатации наблюдаются также повреждения, возникающие из-за нарушения технологии изготовления, обра—ботки и сборки деталей, применения материалов и смазок, не соответствующих нормативам, поэтому строжайшее соблюдение установленной технологии является непременным условием безотказной работы э.п.с. Столь же важным следует считать точное выполнение требований по уходу за электровозами и электропоездами в эксплуатации, креплению и замене отдельных- деталей, их смазыванию, своевременному и полному проведению технического обслуживания, т. е. принятию мер, позволяющих свести к минимуму силы трения в трущихся деталях и тем уменьшить их износы.

Нормы на промежуточные и предельные износы различных деталей механической части устанавливают таким образом, чтобы, с одной стороны, обеспечивалась достаточная работоспособность детали, а с другой — чтобы эти износы достигались при равных или кратных пробегах для различных узлов. Это значит, например, что бандаж колесной пары, корпус моторноосевого подшипника, зубчатая передача должны подходить к своим предельным по износу пробегам за равные или кратные пробеги.

Типичные операции при ремонте.

Ремонт механической части э.п.с. организуют на основе взаимозаменяемости узлов и деталей с широким применением для ТР-3 крупноагрегатного метода. Это означает, что при постановке электровоза или вагона электропоезда в ремонт из-под него выкатывают тележки и заменяют колесно-моторные блоки, автосцепки и ряд других узлов. При применении крупноагрегатного метода ремонта на основе научной организации труда для обеспечения производственного цикла депо должно располагать не менее чем десятидневным эксплуатационным запасом деталей и материалов, а также иметь в своем распоряжении неснижаемый запас деталей и узлов.

Важным мероприятием, обеспечивающим сокращение трудоемкости ремонта и повышение его качества, является применение поточно-конвейерных линий и механизированных рабочих мест при ремонте узлов и деталей механической части. Это позволяет также улучшить условия труда и повысить съем ремонтной продукции с тех же производственных площадей.

Демонтированные с э.п.с. для ремонта узлы и детали механической части могут иметь различную степень износа. Восстанавливать такие детали до номинальных размеров в условиях массового ремонтного производства трудно, а из-за высокой стоимости и трудоемкости и невыгодно. Но отказ от такого восстановления деталей может привести к нарушению принципа взаимозаменяемости и необходимости индивидуальной пригойки. Это противоречие устраняют введением рассмотренных выше ремонтных градаций.

Ходовые части, крыши и подвагонное оборудование э.п.с. перед йостановкой в ремонт очищают от снега, льда и грязи, а вагоны моторвагонного подвижного состава подвергают еще санитарно-гигиенической обработке. Ремонт деталей и узлов механической части после их демонтажа с э.п.с. и разборки проводят по общей схеме, предусматривающей очистку деталей, их дефектировку, собственно ремонт и испытание после ремонта. Детали очищают в различных моечных машинах. Назначение, виды и методы проведения дефектоскопии описаны в п. 1.4.

При разборке э.п.с. должны соблюдаться некоторые общие правила выполнения демонтажных работ для ответственных узлов и агрегатов. Перед снятием или разборкой узла проверяют наличие на деталях бирок, клейм и меток спаренности. Если они отсутствуют, их восстанавливают или наносят заново. Определяют размеры, зазоры и разбег, нормируемые технологической документацией. Осмотром, ориентируясь по таким признакам, как наличие и вытекание смазки, ржавчины, трещины краски, следы натертости, звук при обстукивании молотком, убеждаются в отсутствии ослабления посадки деталей.

Определяют характер износа трущихся деталей в рабочем положении.

При проведении демонтажных работ узлы, собранные с гарантированным натягом деталей, разбирают только по необходимости. Годные регулировочные прокладки и штифты, служащие для центровки и фиксации узлов и деталей при их сборке, необходимо сохранять и во время сборки ставить на свои места.

Узлы и агрегаты э.п.с., подлежащие ремонту, очищают. Желательно делать это дважды: до и после разборки узла.

Резьбовые соединения (болты, гайки, шпильки), имеющие забитые или сорванные нитки резьбы (более двух), заменяют.

Дальнейшее описание технологических процессов ремонта будет вестись применительно к электровозам ВЛ10 и ВЛ80. Ремонт конструктивно отличных узлов электровозов иных серий будет оговариваться особо.

Объем и характеристика работ, выполняемых при техническом обслу живании и ремонте различных видов, определяются Правилами ремонта и уточняются в зависимости от технического состояния э.п.с., которое устанавливается осмотром перед постановкой его в ремонт. Кроме того, при ремонте колесных пар, роликовых букс, рессор и автосцепки, помимо Правил ремонта, должны выполняться требования действующих инструкций МПС. Сварочные работы должны выполняться в соответствии с техническими требованиями чертежей и Инструктивными указаниями по сварочным работам при ремонте тепловозов, электровозов и моторвагонного подвижного состава ЦТТеп/251.

Все отремонтированные или вновь изготовленные части оборудования и детали перед постановкой на э.п.с. проверяют или испытывают.

Ремонтные операции, осуществленные силами рабочих специализированных и комплексных бригад, выполняются под руководством мастеров, которые должны проводить приемку выполненных работ. Перечень таких работ устанавливается Правилами ремонта. Кроме того, мастера обязаны лично присутствовать при выполнении таких операций, как подъем и опускание кузова, выкатка и подкатка тележек, съем тележек с колесно-моторных блоков или их навешивание, проверка зацепления зубчатых передач и испытание колесно-моторных блоков, проверка правильности расположения колесных пар в тележках, ревизия зубчатых передач и редукторов, смена колесных пар или тяговых двигателей, ревизия роликовых букс колесных пар, ревизия опор кузова и осмотр вентиляционных каналов кузова перед подкаткой тележек, ревизия ударно-сцепных устройств,- сочленения тележек, пятников, упругих площадок и приводов, пневматических раздвижных дверей вагонов электропоездов.

Источник

Технология ремонта тепловозов — Способы восстановления деталей механических частей оборудования тепловозов

Содержание материала

В практике ремонта машин используют различные способы восстановления деталей под номинальные и ремонтные размеры. Величина износа большинства деталей цилиндрической формы по условиям восстановления может быть разбита на три группы с износом: до 0,1; 0,3 и свыше 0,3 мм. Детали, относящиеся к первой группе, могут быть восстановлены давлением, электроискровым наращиванием и хромированием. Детали с износами до 0,3 мм восстанавливают давлением, добавочной (ремонтной) деталью, осталиванием, частично хромированием и наплавкой. Износы более 0,3 мм компенсируют добавочной деталью, заменой изношенной части, осталиванием или наплавкой. Некоторые способы восстановления дают возможность не только использовать изношенную деталь, но и сделать ее более износостойкой.

Давление.

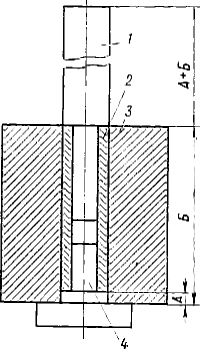

При этом способе используют пластические свойства металла. Существуют следующие виды обработки давлением: осадка, вдавливание, раздача, обкатка и накатка. Восстановление деталей до заданного размера методом давления не требует дополнительного металла, так как при этом происходит перераспределение металла самой детали. Так, втулки, у которых нет необходимого натяга по наружному диаметру, могут быть исправлены путем раздачи металла на приспособлении (рис. 23). Втулка 2 вставляется в калиброванный по отверстию корпус, и нажатием под прессом на пуансон 1 может быть увеличен ее диаметр за счет высоты. Перед раздачей втулку смазывают маслом, чтобы легче было вынуть ее из корпуса.

Для восстановления размера внутреннего диаметра втулок используют способ протяжки. Таким способом восстанавливают диаметры сменных бронзовых направляющих клапанов двигателей типа М753 и М756. Зазор между направляющей клапана и стержнем клапана должен быть в средней части не более 0,12 мм и в верхней части не более 0,18 мм, чтобы уменьшить расход масла. В последнее время вместо бронзовых втулок применяют втулки, изготовленные из стали 38ХНЮА с азотированием внутренней поверхности.

Добавочная (ремонтная) деталь.

На изношенную цилиндрическую часть детали после предварительной механической обработки напрессовывают втулки, которые затем обрабатывают под заданные размеры.

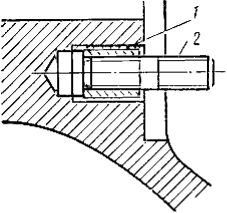

Таким образом ставят сменные бандажи-кольца на рабочее колесо водяного насоса (рис. 24). Водяное колесо в местах лабиринтов при зазоре между всасывающей и задней головками более нормы (1,5 мм) протачивают и на проточенные места надевают стальные подогретые до температуры 180— 200° С кольца. В холодном состоянии кольца должны иметь натяг 0,15— 0,20 мм. Затем кольца протачивают до размера, обеспечивающего зазор0,68—1,085 мм.

Рис. 23. Раздача изношенной втулки под давлением:

1 — пуансон; 2 — втулка; 3 — корпус; 4 — грибок

Рис. 24. Восстановление рабочего колеса водяного насоса: 1 — сменное кольцо; 2 — штифт

После этой операции сверлят в диаметрально противоположных точках два отверстия, которые нарезают под размер Мб. В отверстия завинчивают штифты, которые раскернивают и запиливают.

Изношенные внутренние резьбы восстанавливают постановкой ввертышей, в которых нарезают резьбу номинального размера (рис. 25). Ввертыши иногда дополнительно крепят к детали при помощи стопорных винтов. В последнее время для уплотнения резьбовых соединений используют полимерные материалы.

Замена изношенной части детали.

Изношенную часть детали отрезают, и к ней при помощи сварки приваривают новую часть, которую и обрабатывают под заданный размер.

Валы якорей тяговых электродвигателей, изготовленные из стали 20ХНЗА и имеющие трещины, ремонтируют способом замены части вала. Новый конец вала приваривают при помощи газопрессовой сварки с величиной осадки 0,4 d (48 мм), обеспечивающей наилучшую макроструктуру и высокое качество сварного соединения. Для нагрева используется ацетилен или природный газ. Сварку производят на установке СГП-8У с горелкой МГ-18ПГ. Режим сварки: начальное удельное давление 1,5 кГ/мм 2 , размах колебания горелки 60 мм. После сварки вал нормализуют и механически обрабатывают.

Восстановление деталей сваркой и наплавкой.

Сварка бывает двух основных видов: электрическая и химическая. К электрической сварке относятся: электродуговая, электроимпульсная и контактная.

Электродуговую сварку можно вести под слоем флюса в среде защитного газа. Электроимпульсная наплавка выполняется при двух видах электрического разряда: контактно-искровом и контактно-дуговом. Контактная сварка может быть стыковой, точечной и шовной. Эти виды сварки могут быть по роду выполнения ручными, автоматическими и полуавтоматическими. В качестве химической сварки следует привести термитную, газопламенную, а также кузнечную (горновую). Все упомянутые виды сварки используют в ремонтном производстве в большей или меньшей степени. Примеры использования сварки приведены в соответствующих разделах.

Рис. 26. Показатели аргоно-дуговой сварки алюминиевых сплавов:

ia — сила сварочного тока; d— диаметр электрода; Q — расход аргона; s — толщина стенки

Рис. 25. Восстановление изношенной резьбы в алюминиевом корпусе:

1 — ввертыш; 2 — шпилька

Для ремонта деталей из алюминиевых сплавов используют аргоно-дуговую сварку неплавящимся электродом. Для сплавов АЛ4 и АЛ5 в качестве присадочного материала применяют АМГ-6 и АЦМ-3. Показатели аргоно-дуговой сварки, т. е. зависимость диаметра электрода, расхода аргона и силы сварочного тока от толщины завариваемой стенки изделия, приведены на рис. 26.

Поврежденный участок очищают от загрязнений и окисной пленки. Трещину или раковину вырубают до основного металла. Трещины разделывают по V-образной форме с углом раскрытия 60—90°; концы трещины засверливают для предупреждения ее распространения. Крупные детали перед сваркой подогревают, что предупреждает коробление детали при последующей сварке и облегчает удаление газа из сварочной ванны.

Для устранения незначительных повреждений у крупных деталей применяют подогрев газовой горелкой в зоне завариваемой части (окружность седла клапана головки блока цилиндров). Режим сварки подбирают, руководствуясь толщиной стенок завариваемой или наплавляемой детали.

Вибродуговая наплавка под флюсом.

Широкое распространение при восстановлении цилиндрических деталей тепловозов на заводах получила разработанная ЦНИИ МПС вибродуговая наплавка под флюсом, отличающаяся от автоматической наплавки под флюсом тем, что электрод во время горения дуги непрерывно вибрирует. Вибрация электрода облегчает зажигание дуги и делает процесс более устойчивым, особенно при наплавках на малых токах. Флюс марки АН-348А создает условия для хорошего формирования наплавленного металла с малым содержанием кислорода и водорода в шве. Слой флюса держат не менее 20—30 мм, используя для этого стальные кожуха. Наплавку ведут автоматом типа АНКЭФ-1. Наивыгоднейшая скорость наплавки 25—35 м/ч, в соответствии с этим и подбирается передаточное отношение к шпинделю станка.

Холодная сварка.

Для соединения металлов, в частности обмоточной меди, можно применять холодную сварку (сварку давлением). До сих пор существует несколько гипотез, так или иначе объясняющих процесс холодного сваривания. При сварке встык качество соединения получается отличным потому, что внутри металла у соответствующим образом подготовленных поверхностей нет адсорбированных жировых, газовых оксидных и водяных пленок.

Сварка давлением осуществляется по следующему технологическому процессу: а) отрезка концов кусачками гильотинного типа, разработанными Тяжпромэлектропроектом; б) обработка поверхности стыков под сварку вращающейся стальной щеткой диаметром 200 мм при проволоке диаметром 0,2—0,3 мм. Скорость вращения щетки 1 500—3 000 об/мин, в) осадка давлением 200 кГ/мм 2 при ширине дистанционного пояска 1,5—2 мм, длине вылета 5 мм и числе осадок 3. Для сварки могут быть использованы машины МСХС-35.

Электроэрозионная обработка металлов.

Этим способом упрочняют поверхность и наносят покрытия, изменяющие структуру поверхностного слоя. Существуют четыре основных способа электроэрозионной обработки: электроискровой, электроимпульсный, анодно-механический и электроконтактный.

При ремонте деталей тепловозов используют для упрочнения и нанесения покрытий электроискровой способ. При этом способе обработки, осуществляемом в воздушной среде с помощью вибрирующего электрода, происходит перенос и диффузия легирующих элементов электрода-упрочнителя.

На воздухе можно получить толщину наращиваемого слоя до 0,1 мм, а в среде аргона и водорода — до 0,4 мм. С помощью этого вида обработки восстанавливают и упрочняют детали регулятора числа оборотов: контактные поверхности шестерни, детали компенсирующего устройства, хвостовик плунжера.

Электрохимическое и химическое полирование.

Для подготовки поверхности под гальванические покрытия применяют электрохимическое и химическое полирование. При электрохимическом полировании используют электролиты различного состава. Так, для углеродистых и низколегированных сталей применяют следующий состав (в %): ортофосфорная кислота 65, серная кислота 15, хромовый ангидрид 6 и вода 14. Режим: анодная плотность тока 35—70 а/дм 2 , температура электролита 70—80° С, продолжительность, полирования 5—10 мин, катоды свинцовые. Для нержавеющей стали, алюминия и его сплавов ортофосфорной кислоты дают меньше (40—50%), а серной кислоты 40—35%.

Электрохимическое полирование повышает чистоту поверхности и усталостную прочность изделий. Так, применение электрополирования для цементированных шестерен, изготовленных из стали 12ХНЗА, повышает усталостную прочность на 15—20%, а поверхность зубьев становится блестящей. Перед электрохимическим полированием шестерни обезжиривают в растворе (в г/л): едкий натр — 40, тринатрий фосфат — 20, контакт Петрова — 100. В качестве электролита используется вышеприведенный состав. После электрополирования шестерни промывают в проточной воде и спирте, затем сушат в струе воздуха и смазывают машинным маслом.

При химическом полировании меди, алюминия и их сплавов, т. е. процессе без электрического тока, используют состав из ортофосфорной, азотной, уксусной и соляной кислот.

Хромирование.

В качестве электролита при хромировании употребляется хромовый ангидрид и серная кислота. Температура электролита поддерживается 50—60° С, а плотность тока — 25—50 а/дм 2 , напряжение — 6 в. Деталь, на которую наносится слой хрома, служит катодом, а анодом — свинцовые кондукторы. Хром может быть блестящий (гладкий) и пористый. Гладкий хром применяется для деталей с неподвижными посадками, а пористый — для смазываемых движущихся деталей, работающих на износ.

Диаграммы характера осадка и сетки трещин при анодном травлении в зависимости от режима хромирования для электролита нормального состава (хромовый ангидрид 200—250 г/л, серная кислота 2,0—2,5 г/л) представлены на рис. 27.

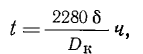

Продолжительность операции хромирования при выходе по току 11%

DK — плотность тока на катоде, а/дм.

Величину тока подбирают по формуле

где SK — поверхности хромируемых деталей, дм 2

Примером использования хрома для повышения износостойкости являются коленчатые валы дизелей Д50 и плунжерные пары, а в качестве защитного покрытия—головки поршней. Температуру электролита поддерживают при помощи терморегуляторов изодромных или электрических.

Для измерения толщины гальванических немагнитных покрытий на стали употребляются разные толщиномеры, в том числе ППМ-4М рижского завода «Эталон». Этим прибором измеряют толщину медных, никелевых, хромовых и других гальванических покрытий на стали.

Испарения электролита уменьшают, используя поплавки диаметром 40 мм, изготовленные из пенополистирола марки ПС-2МБ (ВТУМХП 3691-54). Эти поплавки не мешают загрузке и выгрузке деталей. Таким простым мероприятием в 10 раз сокращается расход хромового ангидрида и расход воздуха для вентиляции.

Источник