- Способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна Российский патент 2020 года по МПК B23P6/00

- Описание патента на изобретение RU2738258C1

- Похожие патенты RU2738258C1

- Иллюстрации к изобретению RU 2 738 258 C1

- Реферат патента 2020 года Способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна

- Формула изобретения RU 2 738 258 C1

- Ремонт молотильного аппарата. Выход из строя в результате износа бичей барабана и деки.

Способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна Российский патент 2020 года по МПК B23P6/00

Описание патента на изобретение RU2738258C1

Изобретение относится к области сварочного производства и может быть использовано при автоматической наплавке под флюсом для восстановления размеров изношенных деталей с повышенным углеродным эквивалентом.

Известен способ автоматической наплавки изнашиваемых поверхностей изделий, при котором изделие помещают в полость кристаллизатора, вращают вокруг продольной оси и производят наплавку с предварительным охлаждением изделия не менее чем на 50°С ниже температуры кристаллизатора и поддерживают перепад температуры в течение всего процесса наплавки. Для наплавки применяют проволоку ПП-Нп80Х20РЗТ диаметром 3,2 мм и флюс АН-348А (авторское свидетельство СССР №1817741, заявка 914919653 от 18.01.1991. Опубл. БИ №19, 1993).

Недостатками известного способа являются низкое качество наплавленного металла, имеющего множество дефектов в виде пор, шлаковых включений, газовых пустот, непроваров, а также крайне низкая устойчивость электрошлакового процесса наплавки.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ восстановления изношенных гребней колес рельсовых транспортных средств, заключающийся в том, что основную верхнюю часть изношенного гребня удаляют газовой резкой и восстановление гребня производят электрошлаковой наплавкой с применением наплавочных проволок с повышенным содержанием углерода и легирующих элементов, например, Нп-30ХГСА. Одновременно с наплавкой производят отпуск наплавленного металла (патент РФ №2095211. Опубл. 10.11.1997).

Недостаток данного способа в сложности и длительности процесса, возможной потери формы из-за термического влияния на восстанавливаемое изделие, а также вероятности отслоения наплавляемого слоя от основы, из-за большой разницы по содержанию углерода в наплавляемом слое и в основе.

Сущность изобретения заключается в следующем.

Задача изобретения — увеличение срока службы восстановленных бичей барабана молотильного аппарата зерноуборочного комбайна.

Технический результат — исключение образования горячих и холодных трещин на бичах барабана молотильного аппарата зерноуборочного комбайна после восстановления изношенных их частей.

Указанный технический результат достигается способом восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна, включающий предварительный подогрев бича, наплавку его изношенной части под слоем флюса и последующий изотермический отжиг, при этом предварительный подогрев осуществляют до температуры 1000°С в течении 20 мин нагревательным элементом, размещенным с одной стороны бича, с одновременным его охлаждением медным водоохлаждаемым холодильником, установленным с другой стороны восстанавливаемого бича, причем нагрев и охлаждение осуществляют из условия создания в изношенной части бича температурного градиента, обеспечивающего в зоне нагрева диффузионное перераспределение содержания углерода с частичным ее обезуглероживанием, при этом со стороны нагревательного элемента на поверхности восстанавливаемого бича размещают асбестовый экран, ограничивающий зону нагрева по длине восстанавливаемого бича.

Существенными признаками, влияющими на достижение заявленного технического решения, являются:

— одновременный предварительный подогрев бича барабана нагревательным элементом с одной его стороны и охлаждение бича барабана холодильником с другой его стороны;

— размещение асбестового экрана между нагревательным элементом и медным водоохлаждаемым холодильником;

— наплавка изношенной его части бича под слоем флюса;

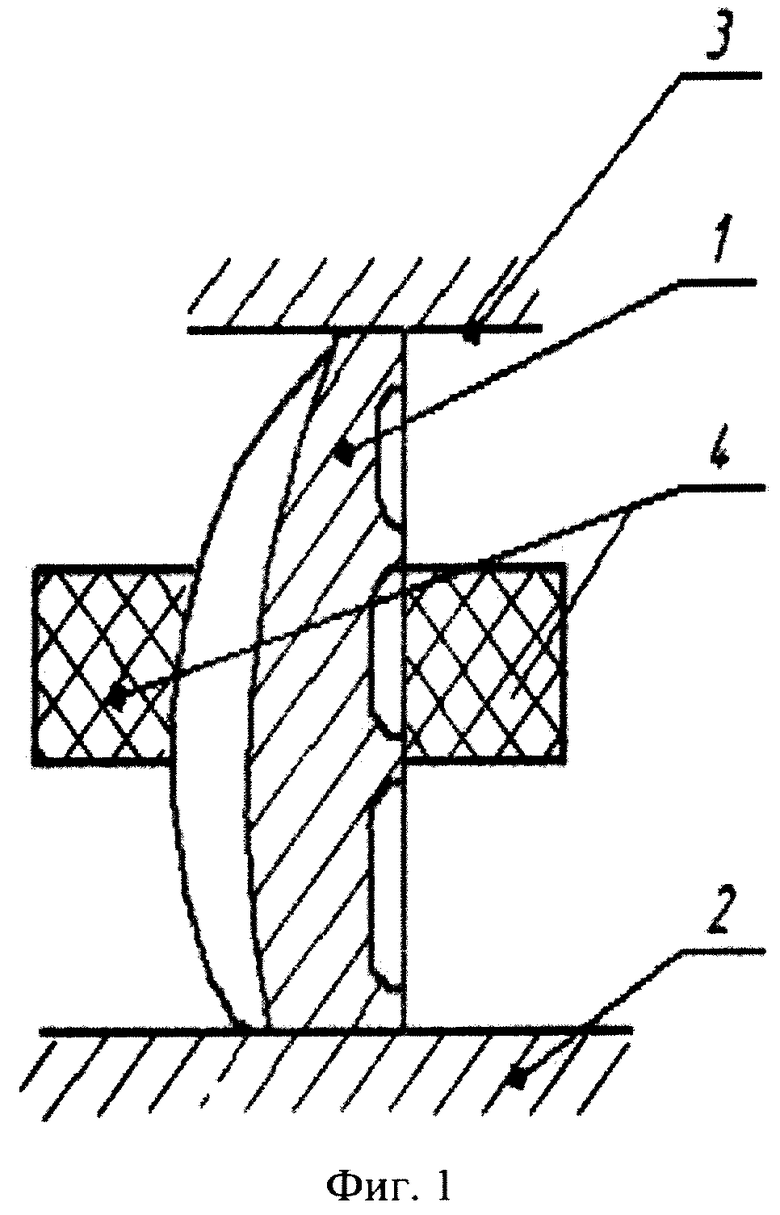

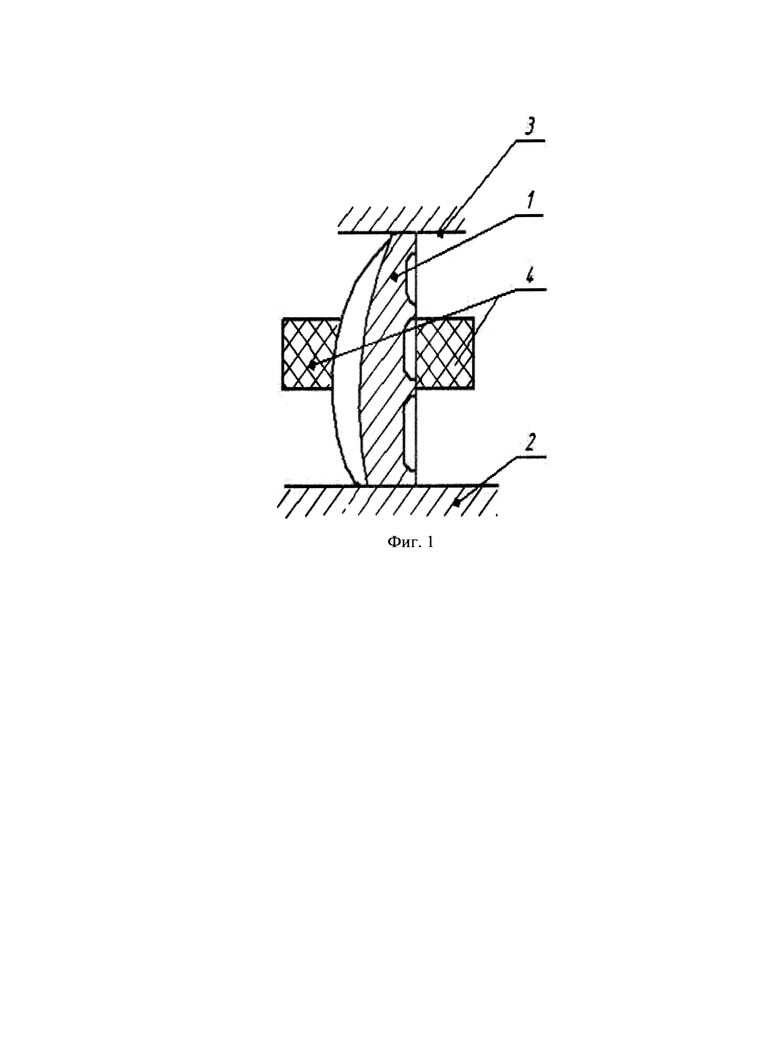

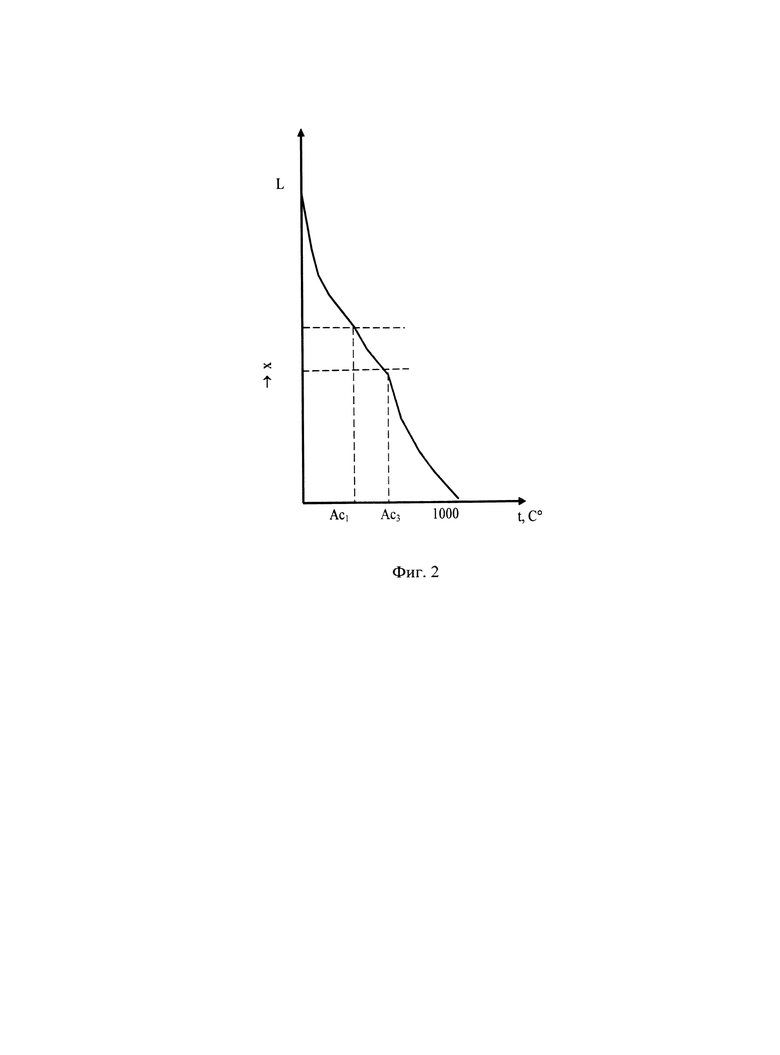

Сущность изобретения поясняется чертежами, где на фиг. 1 представлена схема расположения нагревательного элемента, холодильника и экрана при восстановлении изношенного бича барабана, на фиг. 2 — распределение температур по длине наплавляемого бича барабана и фиг. 3 — распределение углерода под действием градиента температур, установившееся в биче барабана из стали 45Г.

Способ восстановления изношенных бичей поясняется фиг. 1, где бич 1 барабана, изготовленный из стали с повышенным углеродным эквивалентом, нагревается с одной стороны путем непосредственного контакта с разогретой плитой 2, а с противоположной стороны охлаждается холодильником 3. Для изоляции бича от излучения раскаленной плиты и создания резкого перепада температур в локальной области образца используется экран 4, устанавливаемый на биче 1.

Затем выполняется автоматическая наплавка изношенной его части под слоем флюса.

После завершения наплавки выполняется кратковременная аустенизация или изотермический отжиг.

Пример конкретного выполнения. По заявляемому способу была восстановлена партия бичей молотильного барабана зерноуборочного комбайна Дон-1500Б. При восстановлении бича шириной 40 мм и длиной L=1480 мм, изготовленного из стали 45Г, бич нагревался с одной стороны нагревательным элементом до 1000°С, а с другой стороны охлаждался медным водоохлаждаемым холодильником. Использовался асбестовый экран, установленный на биче на расстоянии 23 мм от нагревательного элемента. Температурный градиент поддерживался в течение 20 мин.

В процессе предварительного нагрева бича с одной стороны и охлаждения его с другой стороны структура части бича, расположенной между холодильником и экраном, соответствовала исходной и не изменялась в ходе выполнения работы, в месте установки экрана структура бича двухфазная (аустенитно-ферритная), а ниже экрана — полностью аустенитная (фиг. 2). При этом гомогенизация стали 45Г по химическому потенциалу и термодинамической активности углерода осуществлялась за счет переноса 0,05…0,06% углерода. В нагреваемой части бича содержание углерода возрастало до 0,47…0,48%, а в районе экрана при температуре t

800°С — уменьшилось до 0,37…0,38%.

Установившееся распределение углерода в восстанавливаемом биче под действием градиента температур фиксировалось путем остановки подогрева бича с одновременным охлаждением до выравнивания температур по всему объему бича.

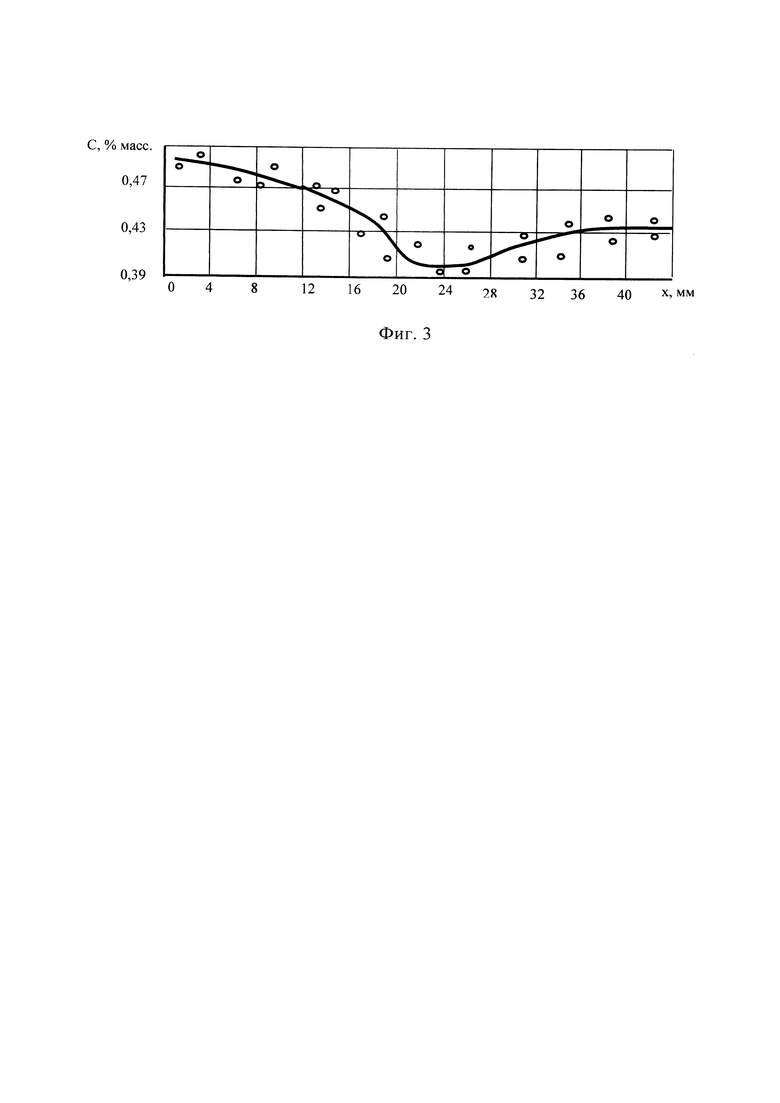

На основании локального спектрального анализа, который проводили в точках, расположенных на продольной оси образца на расстоянии друг от друга 1,5…2,0 мм, был построен график распределения углерода под действием градиента температур, установившегося в биче барабана из стали 45Г (фиг. 3). Содержание углерода в районе горячего торца бича достигло значений 0,50%, на расстоянии 23 мм от него (область экрана) концентрация понизилась до 0,40%, а в холодной части образца практически не изменилась, не претерпев фазовых превращений.

После частичного обезуглероживания тонкой грани образца (изношенная часть) выполнялась автоматическая наплавка под слоем флюса на универсальном наплавочном станке У — 653 с наплавочной головкой А — 1406 и источником сварочного тока ВДУ — 504. При наплавке применялся марганцевый высококремнистый плавленый флюс в сочетании с низкоуглеродистой электродной проволокой диаметром 2 мм по режиму наплавки: сила тока 210 А, напряжение 30 В, скорость наплавки 25 м/ч, скорость подачи электрода 125 м/ч.

Действие температурного градиента в течение 20 минут позволило осуществить диффузионное перераспределение углерода в соответствии с созданным градиентом его термодинамической активности и произвести наплавку изношенной части бича без угрозы образования холодных и горячих трещин.

Усредненная твердость металлопокрытия, определенная на приборе ИТР — 60150 — М, составила HRC32, что существенно превышает твердость до наплавки.

После завершения операции наплавки изношенной части бича выравнивалось содержание углерода путем изотермического отжига.

Таким образом, заявленный способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна обеспечивает исключение образования горячих и холодных трещин на бичах барабана молотильного аппарата зерноуборочного комбайна после восстановления изношенных их частей.

Похожие патенты RU2738258C1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ГРЕБНЕЙ КОЛЕС РЕЛЬСОВЫХ ТРАНСПОРТНЫХ СРЕДСТВ | 1995 |

| RU2095211C1 |

| БАРАБАН МОЛОТИЛЬНОГО УСТРОЙСТВА | 2007 |

| RU2353084C1 |

| БАРАБАН МОЛОТИЛЬНОГО УСТРОЙСТВА | 2006 |

| RU2308825C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ БАНДАЖИРОВАННОГО РОЛИКА | 2005 |

| RU2291041C1 |

| Способ наплавки цилиндрических деталей с отверстиями | 1987 |

| SU1542725A1 |

| СПОСОБ РЕМОНТА, СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ, УСТРОЙСТВО ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ И КРИСТАЛЛИЗАТОР УСТРОЙСТВА ДЛЯ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ ЧУГУННЫХ ПРОКАТНЫХ ВАЛКОВ | 1998 |

| RU2139155C1 |

| ДОМОЛАЧИВАЮЩЕЕ УСТРОЙСТВО КОЛОСОВОГО ВОРОХА | 2010 |

| RU2425484C1 |

| Молотильно-сепарирующее устройство для уборки зернобобовых культур | 2017 |

| RU2649886C1 |

| МОЛОТИЛКА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

| RU2279205C2 |

| Способ наплавки крупногабаритных деталей и устройство для его осуществления | 1987 |

| SU1484525A1 |

Иллюстрации к изобретению RU 2 738 258 C1

Реферат патента 2020 года Способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна

Изобретение может быть использовано при автоматической наплавке под флюсом для восстановления размеров изношенных деталей, а именно бичей барабана молотильного аппарата зерноуборочного комбайна, выполненных из стали с повышенным углеродным эквивалентом. После предварительного подогрева бича проводят наплавку его изношенной части под слоем флюса и последующий изотермический отжиг. Предварительный подогрев осуществляют до температуры 1000°С в течение 20 мин нагревательным элементом, размещенным с одной стороны бича, с одновременным его охлаждением медным водоохлаждаемым холодильником, установленным с другой стороны восстанавливаемого бича. Нагрев и охлаждение осуществляют из условия создания в изношенной части бича температурного градиента, обеспечивающего в зоне нагрева диффузионное перераспределение содержания углерода с частичным ее обезуглероживанием. Со стороны нагревательного элемента на поверхности восстанавливаемого бича размещают асбестовый экран, ограничивающий зону нагрева по длине восстанавливаемого бича. Технический результат заключается в исключении образования горячих и холодных трещин после восстановления изношенных частей. 3 ил.

Формула изобретения RU 2 738 258 C1

Способ восстановления изношенных бичей барабана молотильного аппарата зерноуборочного комбайна, включающий предварительный подогрев бича, наплавку его изношенной части под слоем флюса и последующий изотермический отжиг, при этом предварительный подогрев осуществляют до температуры 1000°С в течение 20 мин нагревательным элементом, размещенным с одной стороны бича, с одновременным его охлаждением медным водоохлаждаемым холодильником, установленным с другой стороны восстанавливаемого бича, причем нагрев и охлаждение осуществляют из условия создания в изношенной части бича температурного градиента, обеспечивающего в зоне нагрева диффузионное перераспределение содержания углерода с частичным ее обезуглероживанием, при этом со стороны нагревательного элемента на поверхности восстанавливаемого бича размещают асбестовый экран, ограничивающий зону нагрева по длине восстанавливаемого бича.

Источник

Ремонт молотильного аппарата. Выход из строя в результате износа бичей барабана и деки.

В большинстве случаев выход из строя происходит в результате износа бичей барабана и деки. Бичи необходимо заменять не менее одного раза в сезон, так как изношенные бичи не восстанавливаются. Планки деки затачивают редко, они могут быть повернуты на 180°.

Бич закрепляют на подшипнике в соответствии с рисунком 174. Масса одного погонного метра бичей 28 Н (2,8 кГ±5%), основные размеры показаны на рисунке 175.

На барабан поочередно устанавливают бичи с правым и левым наклоном рифов. При замене бичей важно, чтобы они были изготовлены из одного й ТОГО же прутка. Перед установкой необходимо проверить ширину (44±1 мм) и высоту (16,5±0,5 мм) бичей. Таким образом достигается применение бичей, имеющих одинаковую массу, что облегчает балансировку барабана.

Рис. 174. Закрепление

Рис. 175. Основные размеры

Замена изношенных бичей молотильного барабана производится следующим образом. Вместо демонтированных бичей ставят бичи на 20 мм длиннее требуемого размера, затем размечают снизу под ними отверстия в подбичнике. Отверстия в подбичнике овальные, поэтому бичи могут смещаться в некоторых пределах на подбичниках. Это нужно для того, чтобы болты со специальной головкой можно было заводить между рифами. Следовательно, отверстия в бичах необходимо изготовить в середине между рифами; затем отверстия со стороны рифов зенкеруют. После изготовления отверстий бичи закрепляют на подбичниках и обрезают до требуемого размера.

После проведения этих операций молотильный барабан устанавливают в центрах или на роликовую подставку (рис. 176) для проверки прямолинейности и регулировки положения бичей. Если зазор между линейкой приспособления и бичом превышает 1 мм, устанавливают шайбы, добиваясь требуемого зазора. Ремонт барабана ‘ заканчивается статической, а затем динамической балансировкой.

Для статической балансировки барабан устанавливают на балансировочную стойку, снабженную линейкой (рис. 177). Статически отбалансированный барабан в любом положении остается в состоянии покоя. Перед проведением балансировки необходимо установить ножи стойки в одной горизонтальной плоскости.

Рис. 176. Стенд для контроля бичей.

Рис. 177. Статическая балансировка молотильного барабана.

После статической балансировки на соответствующем стенде барабан необходимо сбалансировать динамически.

Дека находится в безупречном состоянии, если ее планки прямые, параллельные друг другу и расположены по окружности. Работать с изношенными и плохо заточенными планками, а также изогнутыми прутками деки не рекомендуется.

Изношенные планки деки обрабатывают строганием или фрезерованием. В разобранном виде они могут быть обработаны на строгальном станке. При заточке планок деки необходимо выбрать радиус деки так, чтобы он был на 20 мм больше радиуса окружности бичей барабана.

Планки деки можно затачивать, пока их высота превышает прутки на 10 мм.

Источник