Ремонт молотков для дробилок

Ремонт измельчающего оборудования

Молотковые дробилки. На заводах отрасли наибольшее распространение для измельчения зерна имеют молотковые дробилки ДМ, ДДМ, ДМР Днепропетровского завода «Продмаш», ДДП, ДДР Горьковского машиностроительного завода им. Воробьева.

Для измельчения картофеля используются молотковые дробилки СП-1481 Днепропетровского завода «Продмаш» и молотковые камнедробилки С-218М, модернизируемые силами предприятий.

По принципу работы молотковые дробилки одинаковы, однако конструктивно отличаются значительно. Так, машины ДДП, ДДР, ДМР являются реверсивными, и при износе одной стороны молотков ротор включается на обратное вращение и молотки работают другой стороной без перестановки. При осуществлении монтажа отремонтированной или новой дробилки необходимо обеспечить возможно более точную балансировку ротора.

Наиболее изнашиваемыми частями молотковых дробилок являются молотки и сита. Показателем износа молотков или сит является ухудшение качества измельчения зерна или картофеля. В этом случае останавливают дробилку и переставляют молотки неизношенными углами. Переставлять молотки нереверсивных дробилок можно 3 раза, а реверсивных 1 раз. Следует обеспечивать работу всех четырех углов молотков.

После износа всех четырех углов молотков возможно их дальнейшее использование путем стачивания изношенных углов. Однако при ремонте молотков допускается стачивание углов не выше предельных размеров, указанных в паспорте дробилки.

При окончательной выработке молотки заменяются новыми. Перед их заменой отмечают расположение осей в отверстиях крайних дисков, затем снимают молотки. Новые или отремонтированные молотки перед установкой взвешивают пакетами (на одну ось). Неисправности дробилок указаны в табл. 14.

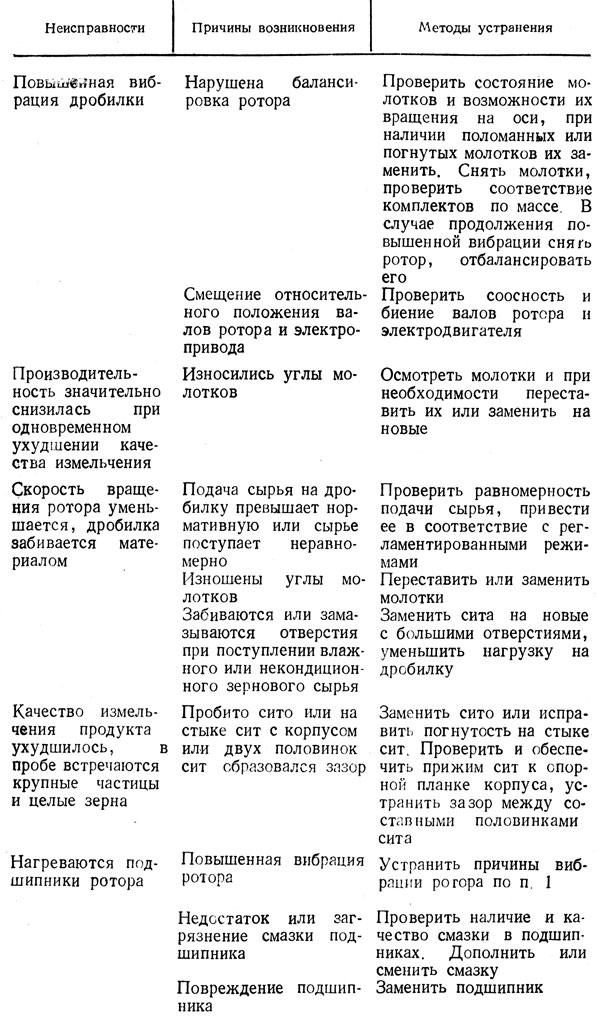

Таблица 14. Характерные неисправности молотковых дробилок и методы их устранения

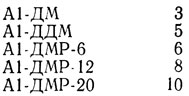

При установке молотков разница в весах пакетов, устанавливаемых на диаметрально противоположные оси, не должна превышать для дробилок следующих значений (г):

Вальцовые станки. Станки типа ЗМ, имеющие наибольшее применение в отрасли, выпускаются с мелющими валками диаметром 250 мм и длиной 600, 800, 1000 мм.

Завод-изготовитель поставляет, как правило, станки с гладкими валками, поэтому перед установкой и пуском станка в работу необходимо произвести нарезку валков.

Неисправности станков указаны в табл. 15.

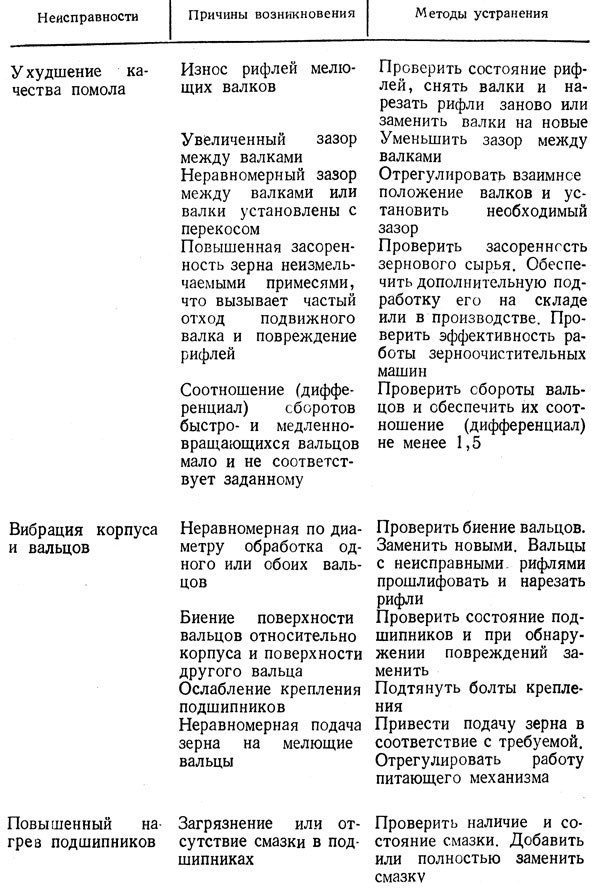

Таблица 15. Основные неисправности вальцовых станков и методы их устранения

Рифли валков периодически нарезаются и в процессе работы станка. При затуплении рифлей производят перешлифовку валков до меньшего диаметра и последующую нарезку рифлей. После 2-3 переточек диаметры валков уменьшаются настолько, что необходимо устанавливать в межвалковой передаче ремонтные шестерни.

Ремонтные шестерни поставляются по отдельным заказам, в которых указываются количество шестерен и количество зубьев на каждой шестерне.

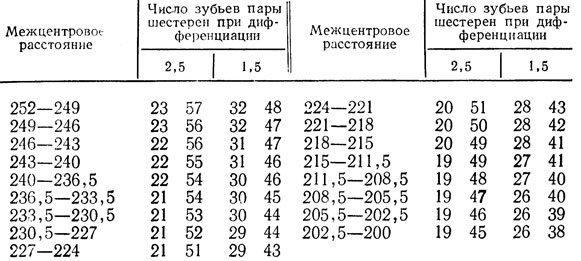

Подбор шестерен межвалковой передачи для станков ЗМ 25×100; 25×80; 25×60 осуществляется с учетом рекомендаций (табл. 16).

Таблица 16. Подбор шестерен межвалковой передачи для станков ЗМ

Источник

Ремонт молотковых дробилок

В процессе эксплуатации молотковых дробилок следует тщательно следить за креплением броневых плит и колосников, за равномерностью подачи материала в дробилку, так как неравномерная подача материала, как и подача влажного материала, вызывает перегрузку дробилки или забивание колосниковых решеток. При дроблении материала с относительно высокой влажностью (не более 15 %) или с большим содержанием мелочи необходимо периодически очищать колосниковые решетки, а также проверять зазор между билами и колосниковыми решетками.

Основными причинами выхода из строя молотковых дробилок могут быть следующие:

— нарушение балансировки ротора вследствие износа молотков, приводящее к повышенной вибрации дробилки;

— ослабление крепления броневых плит и колосниковых решеток;

— недостаточная смазка подшипников вала ротора (загрязнение масла, попадание абразивной пыли и др.).

Во время текущего ремонта молотковых дробилок молотки заменяют или поворачивают на другую сторону, а также восстанавливают колосниковые решетки, осуществляют балансировку ротора, проверку и регулировку всех узлов дробилки. К числу наиболее изнашивающихся деталей молотковых дробилок относятся молотки, колосниковые решетки и футеровочные плиты.

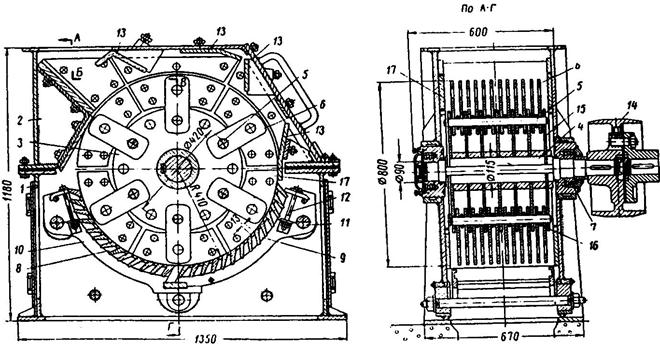

Дробилка (рис. 81) имеет следующие ремонтные узлы:

1)ротор (вал, подшипники качения, диски-пластины, оси молотков, молотки, шкив-муфта, промежуточные кольца);

2)разгрузочная решетка (опорная балка, колосниковые решетки, болты для крепления решеток);

3)корпус (нижняя и верхняя части станины, футеровочные плиты).

Дробилку разбирают в следующей последовательности: отключают электропитание, снимают ограждения, демонтируют шкив-муфту и электродвигатель, отворачивают болты корпуса дробилки, снимают верхнюю часть корпуса, застропив ее, и затем с помощью имеющихся в наличии подъемно-транспортных средств поднимают и укладывают в отведенное место. После этого внутреннюю часть дробилки вместе с ротором промывают водой из шланга. Далее демонтируют подшипники вала ротора и сам ротор, для чего производят строповку вала: при помощи крана поднимают ротор и затем укладывают его на козлы. Затем приступают к осмотру дробилки и к проверке состояния отбойных броневых плит, колосников решеток, подшипников, шеек вала, осей опорных балок, футеровочных плит. Перед разборкой колосниковых решеток вначале снимают опорные балки, а затем, отвернув болты крепления колосниковых решеток, вынимают их. Последней операцией является съем отбойных бронеплит.

При капитальном ремонте дробилки полностью заменяют ротор в сборе, а также колосники и броневые футеровочные плиты.

Рис. 81. Однороторная многорядная молотковая дробилка: 1 — нижняя часть корпуса; 2 — верхняя часть корпуса; 3 — ротор дробилки; 4 — вал ротора; 5 — ось молотков; 6 — молотки; 7 — подшипники качения; 8 и 9 — колосниковые решетки (разгрузочные); 10 — опорные балки для крепления колосниковых решеток; 11 — оси опорных балок с эксцентриками; 12 — болты для крепления колосниковых решеток; 13 — сменные стальные футеровочные плиты; 14 — шкив-муфта; 15 — диск ротора; 16 — промежуточные кольца (дистанционные шайбы); 17— футеровочная боковая броневая плита

1. Ремонт ротора. Быстроизнашивающимися деталями ротора являются молотки, диски (или коромысла), оси молотков и подшипники. Во время ремонта ротора производят восстановление вала ротора под ремонтный или номинальный размер, а также распорных втулок и осей молотков.

Изношенные молотки восстанавливают наплавкой твердыми сплавами, изношенные диски (коромысла) — электродуговой наплавкой с последующей обработкой на строгальном или фрезерном станке. Молотки подлежат восстановлению после их износа с обеих сторон. Перед наплавкой молотки очищают от грязи и продуктов коррозии до чистого металла пескоструйным аппаратом, абразивными кругами, металлическими щетками и т.д. Наплавку осуществляют электродуговым способом с использованием постоянного или переменного тока силой 120—140 А с четырех сторон молотка в местах выработки первоначально простым электродом типа Э42 марки ОММ-5, причем толщина каждого слоя не должна превышать 3 мм. После наплавки молотка простым электродом рабочую поверхность молотка наплавляют сталинитом (1,5—2 мм), хромистыми или марганцовистыми электродами марок Т-600, Т-620 и др., сормайтом № 1—2 с обмазкой из шихты сталинита. Твердость наплавленной поверхности молотка должна составлять HRC56—57.

2. Ремонт разгрузочной решетки. В данном узле быстроизнашивающимися деталями являются колосниковые решетки, которые восстанавливают во время ремонта наплавкой твердыми сплавами. При ремонте корпуса дробилки восстанавливают бро-неплиты наплавкой твердыми сплавами, правят, наваривают и реставрируют основания корпуса, а также заменяют болты крепления. Восстановление колосников, броневых и футеровочных плит производят так же, как и дробильных молотков.

При сборке молотковой дробилки после ремонта особое внимание уделяется сборке ротора и его балансировке, так как от качества балансировки зависит износ шеек вала и подшипников. До сборки ротора молотки взвешивают и маркируют по весу на четыре группы для удобства сборки. Разница в весе не должна превышать 75 г. Все молотки, вес которых составляет меньше 94 % среднего веса, наплавляют, а молотки с весом больше нормального обрабатывают на наждачном круге. Для того чтобы проверить правильность сборки ротора молотковой дробилки, необходимо провести его статическую балансировку без молотков на балансировочном станке.

Дробилку, а также ее узлы собирают после ремонта в следующей последовательности: устанавливают собранные разгрузочные колосниковые решетки, закрепляют футеровочные броневые плиты, после чего устанавливают собранный и отбалансированный ротор вместе с подшипниками качения. Если вал ротора вращается в подшипниках скольжения, то до установки ротора производят предварительное пришабривание подшипников. После установки ротора проверяют радиальный зазор между кромками молотков и колосниковой решеткой. Затем ставят верхнюю часть корпуса с замененными решетками и приступают к установке шкива-муфты и электродвигателя. После окончания всех сборочных работ электродвигатель подсоединяют к сети.

Отремонтированную дробилку испытывают на холостом ходу в течение 5—8 ч, после чего ее останавливают и проверяют правильность сборки и взаимодействия частей. Под нагрузкой дробилку испытывают в течение 24 ч.

Дата добавления: 2016-06-22 ; просмотров: 6233 ; ЗАКАЗАТЬ НАПИСАНИЕ РАБОТЫ

Источник

Ремонт молотковых дробилок

В процессе эксплуатации молотковых дробилок следует тщательно следить за креплением броневых плит и колосников, за равномерностью подачи материала в дробилку, так как неравномерная подача материала, как и подача влажного материала, вызывает перегрузку дробилки или забивание колосниковых решеток. При дроблении материала с относительно высокой влажностью (не более 15 %) или с большим содержанием мелочи необходимо периодически очищать колосниковые решетки, а также проверять зазор между билами и колосниковыми решетками.

Основными причинами выхода из строя молотковых дробилок могут быть следующие:

— нарушение балансировки ротора вследствие износа молотков, приводящее к повышенной вибрации дробилки;

— ослабление крепления броневых плит и колосниковых решеток;

— недостаточная смазка подшипников вала ротора (загрязнение масла, попадание абразивной пыли и др.).

Во время текущего ремонта молотковых дробилок молотки заменяют или поворачивают на другую сторону, а также восстанавливают колосниковые решетки, осуществляют балансировку ротора, проверку и регулировку всех узлов дробилки. К числу наиболее изнашивающихся деталей молотковых дробилок относятся молотки, колосниковые решетки и футеровочные плиты.

Дробилка (рис. 81) имеет следующие ремонтные узлы:

1)ротор (вал, подшипники качения, диски-пластины, оси молотков, молотки, шкив-муфта, промежуточные кольца);

2)разгрузочная решетка (опорная балка, колосниковые решетки, болты для крепления решеток);

3)корпус (нижняя и верхняя части станины, футеровочные плиты).

Дробилку разбирают в следующей последовательности: отключают электропитание, снимают ограждения, демонтируют шкив-муфту и электродвигатель, отворачивают болты корпуса дробилки, снимают верхнюю часть корпуса, застропив ее, и затем с помощью имеющихся в наличии подъемно-транспортных средств поднимают и укладывают в отведенное место. После этого внутреннюю часть дробилки вместе с ротором промывают водой из шланга. Далее демонтируют подшипники вала ротора и сам ротор, для чего производят строповку вала: при помощи крана поднимают ротор и затем укладывают его на козлы. Затем приступают к осмотру дробилки и к проверке состояния отбойных броневых плит, колосников решеток, подшипников, шеек вала, осей опорных балок, футеровочных плит. Перед разборкой колосниковых решеток вначале снимают опорные балки, а затем, отвернув болты крепления колосниковых решеток, вынимают их. Последней операцией является съем отбойных бронеплит.

При капитальном ремонте дробилки полностью заменяют ротор в сборе, а также колосники и броневые футеровочные плиты.

Рис. 81. Однороторная многорядная молотковая дробилка: 1 — нижняя часть корпуса; 2 — верхняя часть корпуса; 3 — ротор дробилки; 4 — вал ротора; 5 — ось молотков; 6 — молотки; 7 — подшипники качения; 8 и 9 — колосниковые решетки (разгрузочные); 10 — опорные балки для крепления колосниковых решеток; 11 — оси опорных балок с эксцентриками; 12 — болты для крепления колосниковых решеток; 13 — сменные стальные футеровочные плиты; 14 — шкив-муфта; 15 — диск ротора; 16 — промежуточные кольца (дистанционные шайбы); 17— футеровочная боковая броневая плита

1. Ремонт ротора. Быстроизнашивающимися деталями ротора являются молотки, диски (или коромысла), оси молотков и подшипники. Во время ремонта ротора производят восстановление вала ротора под ремонтный или номинальный размер, а также распорных втулок и осей молотков.

Изношенные молотки восстанавливают наплавкой твердыми сплавами, изношенные диски (коромысла) — электродуговой наплавкой с последующей обработкой на строгальном или фрезерном станке. Молотки подлежат восстановлению после их износа с обеих сторон. Перед наплавкой молотки очищают от грязи и продуктов коррозии до чистого металла пескоструйным аппаратом, абразивными кругами, металлическими щетками и т.д. Наплавку осуществляют электродуговым способом с использованием постоянного или переменного тока силой 120—140 А с четырех сторон молотка в местах выработки первоначально простым электродом типа Э42 марки ОММ-5, причем толщина каждого слоя не должна превышать 3 мм. После наплавки молотка простым электродом рабочую поверхность молотка наплавляют сталинитом (1,5—2 мм), хромистыми или марганцовистыми электродами марок Т-600, Т-620 и др., сормайтом № 1—2 с обмазкой из шихты сталинита. Твердость наплавленной поверхности молотка должна составлять HRC56—57.

2. Ремонт разгрузочной решетки. В данном узле быстроизнашивающимися деталями являются колосниковые решетки, которые восстанавливают во время ремонта наплавкой твердыми сплавами. При ремонте корпуса дробилки восстанавливают бро-неплиты наплавкой твердыми сплавами, правят, наваривают и реставрируют основания корпуса, а также заменяют болты крепления. Восстановление колосников, броневых и футеровочных плит производят так же, как и дробильных молотков.

При сборке молотковой дробилки после ремонта особое внимание уделяется сборке ротора и его балансировке, так как от качества балансировки зависит износ шеек вала и подшипников. До сборки ротора молотки взвешивают и маркируют по весу на четыре группы для удобства сборки. Разница в весе не должна превышать 75 г. Все молотки, вес которых составляет меньше 94 % среднего веса, наплавляют, а молотки с весом больше нормального обрабатывают на наждачном круге. Для того чтобы проверить правильность сборки ротора молотковой дробилки, необходимо провести его статическую балансировку без молотков на балансировочном станке.

Дробилку, а также ее узлы собирают после ремонта в следующей последовательности: устанавливают собранные разгрузочные колосниковые решетки, закрепляют футеровочные броневые плиты, после чего устанавливают собранный и отбалансированный ротор вместе с подшипниками качения. Если вал ротора вращается в подшипниках скольжения, то до установки ротора производят предварительное пришабривание подшипников. После установки ротора проверяют радиальный зазор между кромками молотков и колосниковой решеткой. Затем ставят верхнюю часть корпуса с замененными решетками и приступают к установке шкива-муфты и электродвигателя. После окончания всех сборочных работ электродвигатель подсоединяют к сети.

Отремонтированную дробилку испытывают на холостом ходу в течение 5—8 ч, после чего ее останавливают и проверяют правильность сборки и взаимодействия частей. Под нагрузкой дробилку испытывают в течение 24 ч.

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник