Строй-справка.ру

Отопление, водоснабжение, канализация

Навигация:

Главная → Все категории → Монтаж холодильных установок

Ремонт насосов. Наиболее обширную и сложную группу из вспомогательного оборудования представляют центробежные насосы, структура ремонтного цикла которых зависит от вида насоса, перекачиваемой среды и специфики производства.

При профилактическом осмотре в общем случае для центробежных насосов проводят следующие работы: проверку осевого разбега ротора, очистку и промывку подшипников, смену масла, ревизию сальниковой набивки и проверку состояния муфтового соединения. При текущем ремонте дополнительно к работам профилактического осмотра проводят: разборку насоса, проверку биения ротора, ревизию и замену деталей торцевого уплотнения.

При среднем ремонте дополнительно к работам текущего ремонта проводят: полную разборку насоса с дефектацией всех деталей, проверку состояния посадочных мест корпуса.

При капитальном ремонте проводят дополнительно к объему среднего ремонта замену рабочих колес, валов, уплотняющих колец, распорных втулок и грундбукс. На крупных предприятиях ремонт насосов проводят централизованно на специализированных участках, со стендами манипуляторами и приспособлениями для механизации процесса мойки, ремонта и испытаний. Перед отправкой в цех централизованного ремонта насос осматривают, проверяют его комплектность и составляют акт о его состоянии с указанием ряда параметров (напор, производительность, осевой разбег ротора, несовпадение осей валов с приводом и прочие данные, определяемые типом насоса). При выходе из строя базовых деталей (корпуса) насос подлежит списанию.

Карты дефектадии являются основным документом, на основании которого проводят осмотр, измерения и сортировку деталей. При ремонте насосов проводят дефектацию подшипников качения и скольжения, контролируют износ посадочных и уплотнительных поверхностей, состояние сопряженных деталей и замеряют зазоры между ними. Изношенные поверхности восстанавливают разными методами. Так, шейки валов при износе до 0,3 мм можно восстанавливать электролитическим хромированием, от 1,5 до 2 мм электролитическим железнением, от 2,0 до 3,0 мм — автоматической вибродуговой наплавкой. Изношенные резьбовые соединения восстанавливают резцом, плашкой или метчиком. Рабочие колеса восстанавливают наплавкой поврежденных мест с последующей проточкой, иногда прибегают к замене диска. Чугунные рабочие колеса наплавляют медными электродами, но в большинстве случаев заменяют новыми.

Ремонт торцевых уплотнений. Особое внимание уделяют состоянию и ремонту торцевых уплотнений. Установлено, что до 85% торцевых уплотнений теряют герметичность до износа рабочих уплотнительных поверхностей. Причины потери герметичности следующие: раскрытие пары трения и попадание твердых частиц на мягкую (полимерную) поверхность трения, вибрация, кавитация, биение ротора или вала из-за некачественной сборки, несоосность, дебаланс, засорение зазора между кольцами, заклинивание или перекос колец, потеря упругости пружин, нагрев уплотнения, который приводит к локальным разрушениям в зоне контакта; некачественные сборка, изготовление или подбор уплотнения. Технология ремонта состоит из следующих операций: разборка на стенде, мойка деталей в автоматизированной моечной машине (где кроме мойки можно осуществить также пропарку и просушку деталей), ремонт или изготовление деталей, пропитка колец, склеивание, сборка и испытания.

При дефектации чистые детали делят на группы.

В деталях торцевых уплотнений в зависимости от вышеприведенных причин появляются дефекты разного характера.

В парах трения появляются сколы, трещины от тепловых напряжений, износ из-за попадания твердых частиц, уменьшение толщины колец (равномерный износ). При повреждениях поверхности глубиной более 5 мкм и отклонении от плоскостность более 0,005 мм на диаметр кольца детали бракуют, при равномерном износе более 20% колец заменяют новыми.

В корпусах наблюдаются забоины и риски на плоскостях разъема и износ посадочных мест. Износ отдельных мест устраняют наплавкой с проточкой или фрезерованием.

Во втулках при работе появляются кольцевые задиры и износ, смятие кромок, шпоночных канавок, нарушение концентричности, забоины на торцевых поверхностях, задиры на внутренних, увеличение шероховатости посадочных мест. При ремонте втулок для повышения износостойкости рабочие поверхности наплавляют сормайтом или стеллитом ВЗК с последующим хромированием. Если не наплавляют твердые сплавы, то втулки подвергают термообработке до твердости НВ 260-320 (для углеродистых сталей) и до НВ 350-400 (для легированных сталей). Наружную поверхность втулок обрабатывают на токарном или круглошлифовальном станке с помощью разжимной оправки, центрирующей обрабатываемую поверхность относительно внутренней. Втулки шлифуют при увеличении конусности более 0,1 мм и эллипсности более 0,03-0,04 мм.

При ремонте торцевого уплотнения обязательно проверяют состояние сопряженной поверхности вала. Износ вала устраняют электролитическим хромированием, металлизацией, наплавкой с обточкой и шлифованием.

Резиновые кольца теряют упругость, растрескиваются из-за чрезмерного нагрева и старения. При ремонте иногда кольца заменяют на выточенные из фторопласта Ф-4.

Сильфоны в процессе работы повреждаются из-за усталостных явлений, скрытых эффектов металлургического характера, механических повреждений. Сильфоны не ремонтируют, а заменяют новыми.

Пружины из-за нагрева и усталостных явлений теряют упругость. Пружины проверяют на сжатие, проверяют, чтобы шаг был одинаков и разница по высоте не превышала 0,2 мм. Непараллельность торцов пружин и их перекос относительно оси не должны превышать 0,5 мм. Для изготовления берут углеродистые или легированные стали с содержанием углерода 0,5- 1,1%. После навивки пружины подвергают отпуску при 200- 300 °С в течение 30-40 мин с охлаждением на воздухе. Торцы пружин шлифуют до Ra 0,80.

При ремонте уплотнительные кольца из графитовых материалов и силицированного графита подвергают шлифовке и доводке до получения поверхности шероховатостью /ва 0,16—0,40 мкм.

Для устранения остаточных напряжений детали из силицированного графита перед доводкой подвергают естественному старению в течение 10-15 дней. Кольца из угле- и силицированного графита СГ с металлическими обоймами склеивают эпоксидными компаундами, которые готовят на основе эпоксидных смол.

До склейки колец с обоймой и сборки уплотнения кольца пропитывают и притирают.

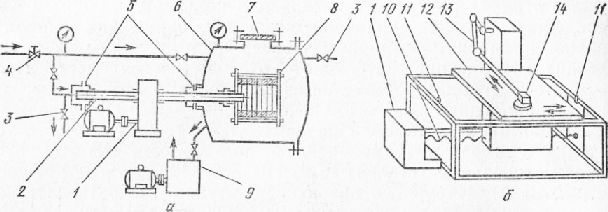

Для повышения плотности, прочности и износостойкости уплотнительные кольца пропитывают составом на основе эпоксидной смолы ЭД-20 (100 массовых частей смолы и по 10 массовых частей отвердителя и пластификатора). Массу перемешивают, добавляют ацетон или толуол. Состав готовят не более чем за 30 мин до пропитки. Обезжиренные и просушенные кольца устанавливают в пакет и заливают пропиточным составом. Пакет помещают в автоклав пропиточного стенда на полый вращающийся вал (рис. 1, а). Автоклав закрывают, включают электрообогрев и привод вращения вала. Через полый вал подают воздух под давлением 0,3-0,5 МПа. В автоклаве создают разрежение 10-20 мм рт. ст. Пропитку ведут при 45 °С, наблюдая через смотровое окно за исчезновением пузырей на поверхности. После этого отключают стенд, открывают крышку, разбирают пакет, протирают кольца ацетоном и, собрав вновь пакет, проводят полимеризацию пропиточного состава в автоклаве в течение 3 ч при температуре 50 °С и атмосферном давлении.

Притирку проводят на плите с использованием суспензии абразивного порошка со смазкой, состоящей из керосина со стеарином или олеиновой кислотой.

Одно из условий качественной доводки трущихся поверхностей торцевых уплотнений — выбор притира. Притир не должен быть слишком твердым, иначе абразив на нем будет дробиться, и не должен быть слишком мягким — абразив будет в нем утопать и терять режущую способность. В качестве притира используют плиты из перлитного чугуна. Притирку силицирован-ного графита выполняют на алмазных пастах. Обычно притирку колец механизируют (рис. 1,б), а доводку проводят вручную.

Ремонт шестеренных насосов. Шестеренные насосы разбирают, осматривают и обмеряют изнашиваемые детали: корпуса, крышки, шестерни, втулки и резиновые уплотнения. В корпусе более всего подвержена износу сторона всасывания. Износ корпуса приводит к нарушению соосности деталей. Шестерни и втулки начинают работать с перекосом, и их торцевые поверхности и зубья интенсивнее изнашиваются.

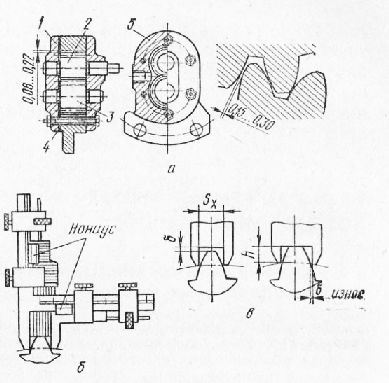

Одним из методов ремонта является смена мест полостей всасывания и нагнетания. Другим методом является метод гильзовки расточки. Шестерни с выкрошившимися зубьями или трещинами бракуют. Цементированные шестерни бракуют при износе цементированного слоя. Износ зубьев в любом случае не должен превышать более 10% при замере толщины зуба по шаблону или штангензубомером (рис. 2, а и б). При большем износе шестерни подлежат замене.

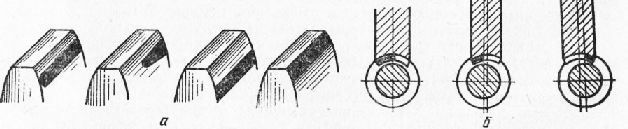

Правильность зацепления зубчатых колес и червячных пар в передачах вспомогательных механизмов при их ремонте проверяют по оценке пятна касания по краске (рис. 3).

Ремонт вентиляторов. При профилактическом осмотре и дефектации перед ремонтом вентиляторов обращают внимание на детали, наиболее подверженные износу: подшипники, шейки и шпоночные соединения валов, а также на крепление лопастей и состояние самих лопастей. Причинами интенсивного износа подшипников могут быть ослабление посадки ротора на вал, дисбаланс ротора и плохая смазка. При замене отдельных деталей ротора их подбирают приблизительно одной массы, а после ремонта ротор подвергают статической балансировке. При коррозионном износе прибегают к защите деталей металлизацией, напылением пластмасс, защитными легкокрасочными покрытиями.

Навигация:

Главная → Все категории → Монтаж холодильных установок

Источник

Ремонт вспомогательного оборудования

К вспомогательному оборудованию относятся: буферные емкости, установленные на всасывании и нагнетании, межступенчатые газовые холодильники, фильтры для очистки жидкостей и газов, масловлагоотделители, сепараторы, газосборники и другие емкости. Вспомогательное оборудование связано между собой, а также с компрессором или насосом системами газовых и жидкостных коммуникаций, снабженных запорной и регулирующей арматурой, предохранительными и обратными клапанами.

Безаварийная работа компрессорных и насосных установок во многом зависит от правильной регулировки и исправности предохранительных и обратных клапанов. В предохранительных и обратных клапанах могут быть следующие неисправности: заедание рабочих органов и потеря герметичности вследствие коррозии или загрязнения; неправильное регулирование предохранительного клапана; поломка, разрушение отдельных частей (пластин, седел, пружин); пропуски в сальниках и фланцевых соединениях.

Во время каждого среднего ремонта агрегата производят ревизию, разборку и чистку предохранительных и обратных клапанов. При этом изношенные части заменяют, уплотнительные поверхности притирают, заодно набивают уплотнения и заменяют фланцевые прокладки. После ревизии предохранительный клапан регулируют на соответствующее давление с помощью гидравлического пресса.

Натяжные гайки пружинных предохранительных клапанов необходимо надежно фиксировать и пломбировать. Результаты ревизии и регулирования клапанов заносят в ремонтную книгу машины.

При текущих ремонтах агрегата на запорной и регулирующей арматуре (краны, вентили, задвижки) набивают сальники и заменяют пропускающие уплотнения на крышках. Во время средних и капитальных ремонтов машин арматуру коммуникаций чистят, притирают уплотняющие поверхности, проверяют их плотность керосином или методом гидравлического испытания; заменяют уплотнения на сальниках и фланцах; проверяют состояние корпусов, которые подвержены коррозии или эрозии.

Межступенчатые газовые холодильники во время продолжительных ремонтов компрессора подвергают чистке с обеих сторон; проверяют, плотно ли соединены трубки с трубными решетками, сохранилась ли целостность газовых трубок; заменяют уплотнения. Масловлагоотделители, сепараторы, газосборники и другие емкости при ремонтах подвергаются чистке, внутреннему и внешнему осмотру, проверке толщины стенок и состояния фланцевых соединений, а также гидравлическим испытаниям.

При осмотре межступенчатых газовых и жидкостных коммуникаций агрегата проверяют состояние фланцевых соединений, их уплотнений и резьбы, креплений и опор, сварных швов и толщину стенок криволинейных поверхностей трубопроводов — колен и калачей.

После осмотра устраняют все обнаруженные неисправности: утечку газа и жидкости, вибрацию, заменяют пострадавшие от коррозии участки трубопроводов, заваривают трещины и т.д.

После ремонта собранные коммуникации и аппаратуру подвергают гидравлическому или пневматическому испытанию с целью проверки плотности всех соединений.

Для предотвращения неполадок и аварий проводят систематические ревизии, осмотры, чистку и гидравлические испытания межступенчатой аппаратуры и трубопроводов. С этой целью ориентировочно устанавливают следующие сроки: наружный осмотр – один раз в год; внутренний осмотр и чистка – один раз в три года; внутренний осмотр и чистка межступенчатых холодильников и буферных емкостей высокого давления – через каждые 18 месяцев; гидравлические испытания — один раз в шесть лет; ревизия арматуры с осмотром всех внутренних частей – один раз в год; полная ревизия(среднее и высокое давление) – раз в двенадцать лет.

Результаты осмотров, чистки, гидравлических испытаний и ревизий, обнаруженные неисправности и меры, принятые для их устранения, следует записывать в ремонтную книгу машины.

Источник

Монтаж вспомогательного оборудования и механизмов устройств

К вспомогательному оборудованию относится большое число механизмов и агрегатов. По характеру монтажа их можно разделить на пять групп:

- Оборудование, не имеющее движущихся частей (доннобортовая арматура, фильтры, автоклавы, съемные цистерны, теплообменные аппараты);

- Механизмы моноблочной конструкции, у которых энергетическая часть и рабочее устройство собраны в одном корпусе, например, насосы, грузовые лебедки и др.;

- Механизмы, сцентрированные на общей фундаментной раме (турбо и дизель-генераторы, преобразователи электрического тока, компрессоры);

- Оборудование, собранное в функциональные агрегаты и зональные блоки, объединяющие механизмы предыдущих трех групп, включая трубопроводы, корпусное насыщение и электрооборудование;

- Устройства и механизмы, поступающие на монтаж отдельными узлами, конструктивно связанными с корпусом и собираемыми на судне в единое целое, например, рулевое и якорное устройства.

Монтаж оборудования выполняют по типовой технологии согласно общим этапам, но каждая группа имеет свои особенности.

Фундаменты под вспомогательные механизмы проверяют относительно базовых контрольных плоскостей (диаметральная плоскость, плоскости грузовой ватерлинии и ближайшего шпангоута).

Допуски на длину и ширину фундаментов и отступления от плоскости опорной поверхности не должны превышать 3-5 мм. В противном случае может быть затруднен монтаж механизмов. Общее смещение фундамента относительно базовых контрольных плоскостей допускается в более широких пределах (±10 мм).

а — на амортизаторах типа АКСС;

б — на деревянных прокладках

Базирование оборудования сводится к регламентации:

- Отклонений осевых рисок механизма от рисок на фундаменте ±5 мм;

- Расстояния между опорными поверхностями механизмов и фундаментов 20±5 мм;

- Отклонений положения механизма от вертикальности – 1 мм/м и от горизонтальности – З мм/м.

Для оборудования первой и второй групп характерны жесткий корпус и отсутствие центруемых на судне узлов, что упрощает технологический процесс монтажа. Фундаменты под фильтры, автоклавы и т. п. только зачищают и красят. Само оборудование устанавливают непосредственно на фундамент или применяют наборные подкладки из нескольких стальных пластин.

Палубные механизмы, насосы и другие нецентруемые на судне агрегаты второй группы имеют развитую опорную поверхность. Это позволяет выполнять их монтаж на подкладках из пластмассы БКД. Пластмассу наносят равномерным слоем на очищенную поверхность фундамента и делят ограничительными деревянными рейками на отдельные участки. Механизм ориентируют по заранее просверленным отверстиям под болты и осевым рискам фундамента. Для обеспечения горизонтального положения механизма и достижения толщины слоя пластмассы около 10 мм, лимитируемого высотой ограничительных реек, выполняют предварительную затяжку фундаментных болтов. После отверждения пластмассы болты затягивают окончательно.

Механизмы третьей группы представляют крупногабаритные агрегаты нежесткой конструкции, которые имеют амортизированное крепление на судне. Основным требованием при монтаже является сохранение строгой соосности валов, достигнутой при центровке агрегата на заводе-изготовителе. Однако при транспортно-погрузочных операциях фундаментная рама Установка и центровка фундаментной рамы агрегата может деформироваться, из-за чего может нарушиться центровка валов.

Для компенсации деформаций рамы допуски на соосность валов дифференцируют, а именно, центровку механизмов на заводе-изготовителе выполняют со строгими допусками:

При монтаже на судне эти допуски расширяют:

Если при установке агрегатов предусматривается контроль распределения нагрузок на фундаментную раму при помощи динамометров, то необходимость в проверке соосности валов исключается.

Метод контроля основан на свойстве агрегата сохранять качество стендовой сборки, если его поднять параллельно опорной поверхности стенда. Практически удобно пользоваться не перемещениями, а нагрузками, которые возникают при подъеме агрегата и определяют качество сборки. Нагрузки измеряют и регулируют при помощи динамометров.

При монтаже механизма на судовом фундаменте, опорная поверхность которого не обработана в одну плоскость, нагрузки воспроизводят по формулярным данным стендовых испытаний. Воспроизведение результатов стендовой сборки обеспечивается, если отклонение монтажных нагрузок от стендовых не превышает ±5%. При таких отклонениях исключаются деформации агрегата и сохраняется взаимное расположение валов и контакт зацепления.

При монтаже агрегата на наклонном стапеле или фундаменте с уклоном необходимо учитывать появление опрокидывающего усилия от действия силы тяжести агрегата.

Монтаж агрегатов, сопровождаемый контролем нагрузок, обеспечивает распределёное давление на опоры.

Оборудование четвертой группы, собранное в цехе в блоки, монтируют на судне в сборе. Монтаж механизмов судовых устройств пятой группы характеризуется большим объемом различных технологических операций, выполняемых на судне. Например, брашпиль или шпиль устанавливают на пластмассе и крепят болтовыми соединениями к фундаменту или устанавливают на палубную деревянную подушку накрытую пропитанной суриком двухслойной парусиновой прокладкой, и крепят сквозными болтами к подпалубному подкреплению Рулевую машину, поступающую к месту монтажа в собранном виде, крепят к фундаменту простыми и прижимными болтами. Ее неподвижность обеспечивают боковыми упорами, приваренными к фундаменту. После крепления машины на стальных или пластмассовых подкладках на баллер устанавливают румпель и пригоняют его стопорящими шпонками. Положение рулевой машины по высоте регулируют отжимными болтами, которые вворачивают в отверстия рамы машины.

Нашли опечатку? Выделите и нажмите CTRL+Enter

Источник