- Ремонт мостов передний задний

- Ремонт передних и задних мостов

- Ремонт мостов передний задний

- Разборка главной передачи заднего моста

- Разборка главной передачи промежуточного моста

- Разборка главной передачи переднего моста

- Установка и регулирование подшипников и шестерен редуктора

- Установка межколесного дифференциала

- Установка межосевого дифференциала

- Регулирование механизма блокировки межколесного дифференциала

Ремонт мостов передний задний

Основные дефекты передних мостов: погнутость передней оси, поперечной тяги и поворотных рычагов, износ посадочного места передней оси под шкворень, шкворней и втулок под шкворни, посадочных мест под подшипники поворотных цапф, срыв резьбы. Износ деталей переднего моста нарушает установку передних колес, увеличивает односторонний износ резины на них и затрудняет управление автомобилем.

Преждевременный износ деталей переднего моста вызывается несвоевременной смазкой, ездой на повышенных скоростях по неровной дороге.

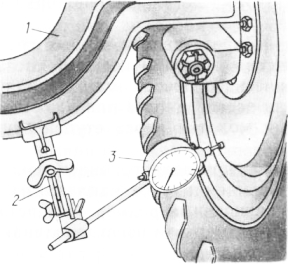

Разборка и дефектация деталей. Перед снятием переднего моста с машины регулируют подшипники ступицы и замеряют зазор между втулкой и шкворнем. В грузовых автомобилях этот зазор определяют прибором, разработанным научно-исследовательским институтом автомобильного транспорта ( НИИАТ ). Индикатор прибора закрепляют струбцинами на передней оси I автомобиля- При установке натяга индикатора переднюю ось поднимают так, тобы колесо не касалось земли. Измерительный стержень индикатора подводят к нижней части опорного тормозного диска и уста-вливают с натягом в три-четыре оборота стрелки. При медленном опускании передней оси до соприкосновения с землей индикатор покажет суммарный зазор. Сопряжение с зазором до 1,5 мм считается годным к дальнейшей эксплуатации, при большем зазоре сопряжение разбирают и ремонтируют.

Рекламные предложения на основе ваших интересов:

Передние мосты разбирают на специальных стендах или подставках. Для выпрессовки шкворней, шаровых пальцев, наружных и внутренних колец подшипников качения применяют съемники. Изношенные подшипники, пружины и пробки сочленений рулевых тяг не восстанавливают, а заменяют новыми.

Восстановление деталей. Погнутость и скручивание передней оси определяют различными приспособлениями, шаблонами, линейками, угольниками. Оси правят под прессом в холодном состоянии.

На специализированных авторемонтных предприятиях передние оси проверяют и правят на специальных стендах. Перед проверкой восстанавливают площадки оси для крепления рессор. Площадки наваривают и обрабатывают абразивным кругом на гибком валу.

Ось с трещинами выбраковывают. Отверстия под шкворень при незначительном износе развертывают под увеличенный размер, при больших износах их растачивают. В расточенные отверстия запрессовывают втулки и развертывают их под нормальный размер.

Посадочные поверхности поворотных цапф под подшипники восстанавливают хромированием или железнением с последующим шлифованием под нормальный размер. Допускается восстановление электромеханической обработкой с применением дополнительного материала или без него, но без обработки галтелей цапфы. Можно также восстанавливать посадочные места под подшипники нанесением пленки эластомера ГЭН -150 (В). Применять ручную электродуговую или другие виды электродуговой и газовой наплавки опасно, они понижают усталостную прочность цапфы, что приводит к поломке и аварии.

Изношенные втулки шкворней заменяют новыми. Их развертывают перпендикулярно внутренним торцам втулок, обеспечивая соосность отверстий. Запрессовывают и развертывают одну втулку, вставив направляющий хвостовик развертки в специально оставленную старую втулку, затем запрессовывают и обрабатывают вторую втулку. При запрессовке следят за совмещением отверстий для смазки. После обработки тщательно очищают от стружки поверхности и масляные канавки втулок.

Рис. 1. Измерение зазора между шкворнем и втулкой грузового автомобиля:

1 — передняя ось; 2 — струбцина; 3 — индикатор.

Изношенные отверстия развертывают и в них запрессовывают увеличенные по наружному диаметру втулки с натягом 0,01…0,1 мм.

Поврежденную резьбу хвостовика цапфы протачивают и нарезают новую, ремонтного размера, или наваривают и нарезают резьбу нормального размера.

Для шкворня характерен износ наружной поверхности под втулки. Ее хромируют и шлифуют под нормальный или увеличенный размер.

Иногда шкворни шлифуют до выведения износа, а втулки развертывают под уменьшенный размер шкворня.

Сборка и регулировка переднего моста ведутся на стендах для разборки.

Передние мосты грузовых автомобилей собирают в такой последовательности. Переднюю ось ставят на стенд. В поворотных цапфах закрепляют поворотные рычаги, устанавливают цапфы на ось и монтируют поперечную рулевую тягу. Устанавливают опорные тормозные диски и тормозные колодки. Ставят тормозные барабаны и колеса в сборе. Проверяют правильность установки колес и регулируют угол их схождения и максимальный угол поворота. Определенный угол развала передних колес и угол поворота шкворня назад предусмотрены конструкцией передней оси и поворотных цапф.

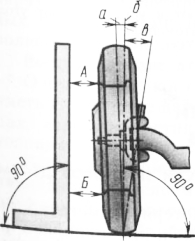

Угол развала передних колес проверяют специальным прибором М-2183 ГАРО или специально изготовленным приспособлением, можно также использовать большой угольник и линейку с делениями. Перед измерением должны быть отрегулированы подшипники ступиц колес и шины накачаны воздухом до нормального давления.

Рис. 2. Схема проверки передних колес

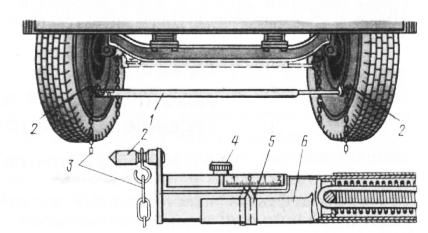

Рис. 3. Проверка схождения колес специальной линейкой:

1 — линейка; 2 — упор; 3 — цепочка; 4 — подвижная шкала; 5 — стрелка-указатель; 6 — раздвижная труба.

Точно так же проверяют развал колес тракторов. Для трактора «Беларусь», например, он равен 4°.

Если развал колес не удовлетворяет техническим требованиям, переднюю ось и шкворневые соединения подвергают повторному ремонту, так как нарушение этого угла приводит к неравномерному износу шин передних колес.

Схождение передних колес проверяют также на ровной площадке специальной линейкой при нормальном давлении в шинах. Линейку располагают впереди передней оси так, чтобы ее упоры прижимались к выпуклым частям шин на уровне горизонтальной плоскости, проходящей через оси колес, или концы ее цепочек касались площадки. В этом положении нулевое деление подвижной шкалы совмещают со стрелкой раздвижной телескопической трубы линейки. Затем перекатывают автомобиль или трактор вперед, чтобы линейка оказалась на таком же уровне сзади передней оси, и по шкале линейки отмечают схождение колес. Если этот размер выходит за пределы допускаемых значений, схождение регулируют изменением длины поперечной тяги. Нормальное схождение колес автомобиля ГАЗ -53 должно быть в пределах 1,5…3 мм, ЗИЛ -130 — 5…8 мм, трактора «Беларусь» — 8…12 мм.

Максимальный угол поворота колес устанавливают специальными упорными болтами. Например, для автомобилей ЗИЛ -130 максимальный угол поворота колес вправо 34°, влево — 36°. Проверяют угол поворота специальным переносным прибором.

Источник

Ремонт передних и задних мостов

Задний мост

Что такое задний мост автомобиля? Задний мост – это целый комплекс разных узлов автомобиля. При помощи их передается крутящий момент от коробки передач или карданного вала. Тажке через мост нагрузка от кузова передается на колеса.

Понятно, что в автомобиле абсолютно все детали изнашиваются. Если возникают поломки в заднем мосту, которые вы не устраните во время, велика вероятность того, что он выйдет из строя полностью. Основным признаком поломок заднего моста будет является характерный специфический стук.

Ремонт заднего моста

Автомастерская «Северо-Запад» выполняет ремонт заднего моста Форд, а также ремонт заднего моста Мазда. Наиболее распространённая неисправность – это гул редуктора, а также износ подшипников хвостовика, дифференциала и главной пары редуктора. В подавляющем большинстве случаев, редуктора и мосты автомобилей выходят из строя, из-за несвоевременного технического обслуживания, из-за недостаточного количества масла в картере заднего моста, или использования несоответствующего по специфике масла.

Несмотря на то, что редуктор заднего моста это с виду не сложное устройство, его ремонт, наверно, самый непростой и высокотехнологичный процесс ремонта автомобиля. Как правило, сервисные центры обычно предлагают менять все в сборе, но у нашей компании «Северо-Запад» есть все специальные инструменты, благодаря которым ремонт будет сделан в срок.

Сейчас мы вам расскажем, как мы проводится ремонт заднего моста. Задний мост разбирается по следующей схеме: 1. Демонтаж тормозных барабанов; 2. Демонтаж стержней и чашек прижимной пружины; 3. Демонтаж пружины. После этого надо снять детали ручного тормоза, рычаги и цилиндры. Впрессовываем полуоси, снимаем сальники и тормозные щиты, кожухи полуосей с крышкой картера. Достаем дифференциал с шестерней. Тщательно промываем все узлы и механизмы, и разбираем на детали.

Качество ремонта любого узла автомобиля будет напрямую зависеть от квалификации персонала и наличия необходимого оборудования. Не забывайте об этом, выбирая автомастерскую для ремонта автомобиля.

Передний мост

Что такое передний мост?

Передний мост – это узлы, которые воспринимают нагрузку от рамы (кузова), а затем передают на управляемые колеса. В автомобилях с передним и полным приводом передний мост необходим для передачи от коробки передач, по промежуточным звеньям, на ведущие колеса.

Ремонт переднего моста

Наша фирма осуществляет профессиональный ремонт передних мостов автомобилей Форд и Мазда. Сейчас мы постараемся рассказать вам о ремонте редукторов мостов автомобилей, и о самых типичных неисправностях, которые чаще всего бывают в этих автомобилях.

Для того чтобы понять, в чем именно причина поломки моста, необходимо его диагностировать, проверив целостность поворотного кулака и сальников полуосей. Осматриваем подшипники.

Важно, что бы при диагностике моста автомобиля не было выявлено значительных люфтов. Если оный присутствует, то, скорей всего, нарушена регулировка шкворневого или ступенчатого подшипника.

Диагностируем ШРУС (Шарнир Равных Угловых Скоростей). Для проверки ШРУСа необходимо проехать по ровной поверхности несколько метров с вывернутыми колесами (сначала в одну сторону, потом в другую). Если слышен хруст, значит ШРУС надо менять.

Проверяем уровень трансмиссионного масла в редукторе, очень важно, чтобы в рабочей жидкости отсутствовала водно-масляная эмульсия. Масло в редукторе должно быть нормальной вязкости.

Диагностируем сальник хвостовика на отсутствие потеков. При наличии малейших масляных пятен, необходимо менять данную деталь.

Ремонт переднего моста автомобиля процедура от которой будет зависеть уровень вашей безопасности. Будьте внимательнее, при обнаружении любых посторонних звуков, обращайтесь в автосервис. Ремонт подвески автомобиля на ранних этапах, сэкономит вам много времени и денег.

Записаться на консультацию или ремонт переднего, заднего автомобилей Ford и Mazda, вы можете по телефону 8 (343) 271 66 96

Источник

Ремонт мостов передний задний

- Главная

- Запчасти

- __/catalog/__

- __/catalog/tehinfo/__

- __/catalog/tehinfo/rukovodstvokamaz/__

- __/catalog/tehinfo/rukovodstvokamaz/most-veduschiy/__

Назад

Ремонт ведущих мостов КамАЗ, в зависимости от неисправности, выполняется после демонтажа ведущего моста в сборе или только главной передачи. Редуктор разберите на следующие сборочные единицы, предварительно слив масло из мостов и межосевого дифференциала в чистую посуду (для дальнейшего его использования):

- ведущей конической шестерни;

- межколесного дифференциала. Помните, что крышки подшипников межколесного дифференциала невзаимозаменяемы, поскольку они обработаны совместно с картером редуктора;

- ведомой конической шестерни;

- межосевого дифференциала, в случае разборки редуктора промежуточного моста.

При разборке обязательно проверяйте люфты в указанных выше сборочных единицах, поскольку сборка должна быть с обеспечением обязательного предварительного натяга конических подшипников. После полной разборки детали редуктора промойте и проверьте.

При осмотре деталей проверьте:

- зубья и расположение пятна контакта на рабочих поверхностях зубьев; при обнаружении недопустимого износа или повреждения (выкрашивания зубьев) детали замените новыми. При неправильном зацеплении зубьев найдите причину и устраните ее. В запасные части ведущая и ведомая конические шестерни поставляются комплектом, подобранным по шуму и пятну контакта, поэтому при повреждении одной из них заменяйте обе шестерни;

- зубья и пятна контакта на рабочих поверхностях зубьев цилиндрических шестерен; при обнаружении недопустимого износа или повреждения (выкрашивания) зубьев детали замените новыми;

- состояние поверхности шипов крестовин, сателлитов и отверстий сателлитов (межосевого и межколесного дифференциалов). При незначительных повреждениях отполируйте поверхности мелкозернистой шлифовальной шкуркой, а при серьезных повреждениях детали замените новыми. Аналогичным образом проверяйте состояние поверхностей шеек и торцов шестерен полуосей, шестерен привода заднего и промежуточного мостов, межосевого дифференциала и их посадочных поверхностей в чашках дифференциалов;

- состояние поверхностей опорных шайб сателлитов, шестерен полуосей и шестерен привода заднего и промежуточного мостов; при обнаружении незначительных повреждений устраните их, при необходимости детали замените новыми;

- осмотрите все подшипники, они должны быть без износа, с гладкими рабочими поверхностями.

Разборка главной передачи заднего моста

Для разборки главной передачи заднего моста выверните самоконтрящиеся болты крепления стопоров гаек подшипников дифференциала заднего моста и снимите стопоры 44 (рис. 186). Отогните стопорные пластины болтов крепления крышек подшипников дифференциала и выверните болты 45. Снимите крышки подшипников 43, регулировочные гайки 15 подшипников дифференциала и выньте дифференциал заднего моста. Расшплинтуйте и отверните гайку 49 крепления фланца заднего моста и снимите фланец 27. Выверните болты крепления крышки стакана подшипников ведущей конической шестерни, снимите крышку 30 и опорную шайбу 47.

Выверните болты крепления крышки и снимите крышку 41. Выпрессуйте ведущий вал 38 в сборе с ведущей конической шестерней. Выверните болты крепления крышки и снимите крышку 8. Расстопорите и отверните гайку 11 и снимите опорную шайбу 10. Выньте стакан подшипников 7 в сборе с подшипником 9 и наружной обоймой подшипника 6. Снимите регулировочные шайбы 12 и выньте сборочную единицу ведомой конической шестерни.

Рис. 186. Главная передача заднего моста: 1-картер главной передачи; 2 — пробка заливная; 3 — шестерня ведомая коническая; 4 — шпонка; 5 — шестерня ведущая цилиндрическая; 6, 9, 16, 34, 36 — подшипники роликовые конические; 7, 32 — стаканы подшипников: 8 — крышка подшипника; 10, 19, 24, 47 — шайбы опорные; 11, 49 — гайки; 12, 35 — шайбы регулировочные; 13, 33 — прокладки регулировочные; 14, 31, 39 — прокладки; 15 — гайка регулировочная; 17 — чашка дифференциала; 18 — сателлит; 20 — крестовина; 21 — шестерня полуосевая; 22 — болт крепления чашек дифференциала; 23 — шестерня цилиндрическая ведомая; 25 — втулка сателлита; 26, 40 — подшипники роликовые цилиндрические; 27 — фланец; 28 — отражатель; 29 — манжета; 30 — крышка; 37 — шестерня ведущая коническая; 38 — вал ведущий; 41 — крышка; 42, 48 — шайбы; 43 — крышка подшипника дифференциала; 44 — стопор; 45 — болт крепления крышки подшипника дифференциала; 46 — втулка распорная

Для разборки дифференциала заднего моста спрессуйте внутренние кольца конических роликоподшипников 16 с чашкой 17 дифференциала. Для этого захваты 1 съемника (рис. 187) заведите за внутреннее кольцо подшипника и зафиксируйте винтами 3. Упираясь наконечником 2 в торец чашки дифференциала, ввертывайте винт 5 в траверсу 4 до полного снятия внутреннего кольца подшипника.

Отверните самоконтрящиеся гайки крепления чашек дифференциала, выньте болты 22 (см. рис. 186), рассоедините чашки 17 дифференциала, выньте ведомую цилиндрическую шестерню 23, полуосевые шестерни 21, снимите опорные шайбы 19, 24, снимите сателлиты 18 с крестовины 20.

Рис. 187. Снятие внутреннего кольца подшипника дифференциала: 1 — захват; 2 — наконечник; 3, 5 — винты; 4 — траверса

Для разборки ведущей конической шестерни снимите стакан 6 (рис. 188) с подшипником 15, регулировочные шайбы 1 и распорную втулку 2. Выпрессуйте ведущий вал 4 заднего моста, спрессуйте съемником внутреннее кольцо конического роликоподшипника 5. Для снятия установите кромки клиньев 8 (рис. 189) между внутренним кольцом подшипника и шестерней и, ввернув винт 6 в траверсу 7, стяните их. Заведите захваты 1 за клинья 8 и зафиксируйте их в этом положении винтами 3. Упирая наконечник 2 в торец шестерни и вворачивая винт 3 в траверсу 4, снимите кольцо.

Рис. 188. Ведущая коническая шестерня главной передачи заднего моста: 1 — шайба регулировочная; 2 — втулка распорная; 3 — шестерня ведущая коническая; 4 — вал ведущий; 5, 15 — подшипники роликовые конические: 6 — стакан; 7 — шайба опорная; 8 — крышка стакана; 9 — манжета; 10 — отражатель; 11 — фланец ведущей шестерни; 12 — шайба; 13 — гайка: 14 — прокладка

Для разборки ведомой конической шестерни спрессуйте ведомую коническую шестерню 3 (см. рис. 186) вместе с цилиндрическим роликоподшипником 26. Выньте шпонку 4. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 6 аналогично снятию внутреннего кольца подшипника ведущей конической шестерни (см. рис. 189).

Рис. 189. Снятие внутреннего кольца подшипника ведущей конической шестерни заднего и промежуточного мостов, внутреннего кольца ведущей и ведомой конических шестерен: 1 — захват; 2 — наконечник; 3, 5, 6 — винты; 4,7 — траверсы; 8 — клин; 9 — стойка

Разборка главной передачи промежуточного моста

Выверните болты крепления межосевого дифференциала и снимите межосевой дифференциал. Выверните самоконтрящиеся болты крепления стакана подшипников ведущей конической шестерни. Расшплинтуйте и отверните гайку 38 (рис. 190), снимите шайбу 39 и снимите фланец 37. Выверните болты крепления крышки и снимите крышку 34. Выньте задний вал 31 в сборе с подшипником 32.

Рис. 190. Главная передача промежуточного моста: 1 — шестерня ведомая коническая; 2 — картер главной передачи; 3 — шестерня ведущая цилиндрическая; 4, 44 — шайбы регулировочные; 5, 29 — прокладки регулировочные; 6 — стакан; 7, 33 — прокладки; 8 — крышка; 9, 15, 19 — шайбы опорные; 10 — гайка подшипника; 11, 12, 14, 42, 45 — подшипники роликовые конические; 13 — гайка регулировочная; 16 — сателлит; 17 — втулка сателлита; 18 — шестерня полуосевая; 20 — крестовина; 21 — чашка дифференциала; 22 — болт крепления чашек дифференциала; 23 — шестерня ведомая цилиндрическая; 24 — подшипник роликовый цилиндрический; 25, 26 — пробки заливные; 27 — картер межосевого дифференциала; 28 — стакан; 30 — шестерня ведущая коническая; 31 — вал задний; 32 — подшипник шариковый; 34 — крышка; 35 — манжета; 36 — отражатель; 37 — фланец; 38 — гайка; 39 — шайба; 40 — крышка подшипника дифференциала; 41 — стопор; 43 — втулка распорная

Разборка сборочных единиц ведомой конической шестерни и дифференциала промежуточного моста аналогична разборке их у главной передачи заднего моста.

Для разборки межосевого дифференциала (рис. 191) выверните заливную пробку 14, отверните контргайку и выверните установочный винт 13. Выверните болты крепления механизма блокировки и выньте механизм блокировки 16. Выньте вилку 17 механизма блокировки вместе с муфтой блокировки 20. Раскерните и отверните гайку 1, снимите опорную шайбу 2 и выньте фланец 3 межосевого дифференциала. Выверните болты 5, снимите крышку 29 и выпрессуйте чашки межосевого дифференциала в сборе. Снимите стопорное кольцо 18, муфту 19. Выверните самоконтрящиеся болты 26, рассоедините переднюю и заднюю чашки 8 и 23. Снимите шестерни 22 и 25 привода промежуточного и заднего мостов, опорные шайбы 7 и 10, сателлиты 9 межосевого дифференциала с крестовины 24.

Рис. 191. Межосевой дифференциал: 1 — гайка; 2 — шайба; 3 — фланец; 4 — манжета; 5 — болт; 6 — картер межосевого дифференциала; 7, 10 — шайбы опорные; 8 — чашка передняя; 9 — сателлит с бронзовой втулкой; 11 — прокладки уплотнительные регулировочные; 12 — датчик блокировки; 13 — винт установочный; 14 — пробка заливная; 15, 27 — прокладка; 16 — механизм блокировки; 17 — вилка муфты; 18 — кольцо стопорное; 19 — муфта зубчатая; 20 — муфта блокировки; 21 — пробка сливная; 22 — шестерня привода промежуточного моста; 23 — чашка задняя; 24 — крестовина; 25 — шестерня привода заднего моста; 26 — болт самоконтрящийся крепления чашек дифференциала; 28 — подшипник; 29 — крышка подшипника

Разборка ведущей конической шестерни (рис.192). Расстопорите и отверните гайку 2 специальным ключом, который служит переходником под рожковый ключ размером 46 мм (рис. 193), снимите замковую шайбу 1 (см. рис. 192), шайбу 3 подшипника. Отверните гайку 4 подшипника в сборе со стопорным штифтом 5. Снимите стакан 7 в сборе с подшипником 6, регулировочные шайбы 8, распорную втулку 9. Спрессуйте съемником внутреннее кольцо конического роликоподшипника 10 с ведущей конической шестерни 11. Снятие производите аналогично снятию внутреннего кольца подшипника с ведущей конической шестерни главной передачи заднего моста.

Рис. 192. Ведущая коническая шестерня главной передачи промежуточного моста: 1 — шайба замковая; 2 — контргайка; 3 — шайба подшипника; 4 — гайка подшипника; 5 — штифт стопорный; 6, 10 — подшипники роликовые конические; 7 — стакан подшипников; 8 — шайбы регулировочные; 9 — втулка распорная; 11 — шестерня ведущая коническая

Рис. 193. Специальный ключ для снятия гайки подшипников ведущего вала конической шестерни промежуточного моста: 1 — ключ; 2 — гайка

Разборка главной передачи переднего моста

Для разборки главной передачи переднего моста необходимо вывернуть болты крепления стопоров гаек подшипников дифференциала переднего моста и снять стопоры. Отогнув стопорные пластины 35 (см. рис. 185) крышки 1, отвернуть регулировочные гайки 34 подшипников и вынуть дифференциал из картера главной передачи переднего моста. Вывернуть болты и снять крышку 27 с прокладкой стакана подшипников ведущего цилиндрического колеса. Раскернить и отвернуть гайку 29, снять опорную шайбу 28. Вворачивая технологические болты М12Х 1,25Х50 (2 шт.), выпрессовать стакан 26 в сборе с подшипником 25 и наружной обоймой подшипника 24. Вынуть узел ведущего цилиндрического зубчатого колеса 23 из картера. Спрессовать съемником (см. рис. 187) внутреннее кольцо конического подшипника 24 (см. рис. 185), роликовый подшипник 22, ведомое коническое колесо 21 и шпонку 9.

Разборка сборочных единиц ведущего конического зубчатого колеса и дифференциала главной передачи переднего моста производится аналогично разборке их у главной передачи заднего моста.

Установка и регулирование подшипников и шестерен редуктора

При установке и регулировании подшипников и шестерен редуктора конические роликовые подшипники вала ведущей конической шестерни установите с предварительным натягом. Крутящий момент, необходимый для проворачивания вала ведущей шестерни в подшипниках, должен быть 0,78. 1,57 Н.м (0,08. 0,16 кгс.м). Замерьте крутящий момент при непрерывном вращении фланца в одну сторону не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны. При проверке момента вращения ведущей шестерни заднего моста крышка стакана подшипника должна быть сдвинута в сторону фланца так, чтобы центрирующий выступ крышки вышел из гнезда стакана подшипника, и сальник не оказывал бы сопротивления вращению шестерни.

Регулируйте подшипники ведущей конической шестерни подбором регулировочных шайб из комплекта, поставляемого в запчасти.

Шайбы устанавливайте в количестве двух штук между внутренним кольцом переднего подшипника и распорной втулкой. После окончательной регулировки подшипников гайку крепления подшипников ведущей шестерни заднего моста затяните (момент затяжки 235. 353 Н.м (24. 36 кгс.м) и зашплинтуйте. У редуктора промежуточного моста затяните гайку крепления подшипников с моментом 235 Н.м (24 кгс.м), поставьте шайбу подшипника и подтяните гайку до совмещения отверстия шайбы подшипника со стопорным штифтом гайки. Затем поставьте замковую шайбу, совместив ее выступ с одним из отверстий шайбы подшипника, и затяните контргайку с моментом 235. 353 Н.м (24. 36 кгс.м), край замочной шайбы отогните на грань контргайки. При затягивании гаек проворачивайте ведущую шестерню, чтобы ролики подшипников заняли правильное положение между коническими поверхностями.

После сборки ведущей шестерни замерьте размер Е (см. рис. 188, 192), поскольку он будет необходим при регулировке зацепления конических шестерен.

Ведущую и ведомую конические шестерни редуктора подбирают на заводе в комплекты по пятну контакта и боковому зазору в зацеплении, притирают и клеймят порядковым номером комплекта. Кроме того, на заднем торце ведущей конической шестерни наносится электрографом величина отклонения (поправка в сотых долях мм) от теоретического установочного размера 81 мм (рис. 194). Знак «+» соответствует удалению ведущей шестерни от оси ведомой, знак « — » — приближению.

При работе автомобиля шестерни прирабатываются одна к другой. Поэтому при необходимости замены шестерен заменяйте обе шестерни комплектно. Вновь устанавливаемые конические шестерни должны иметь один порядковый номер комплекта.

Рис. 194. Нулевое положение и направление сдвига ведущей конической шестерни

При установке новых конических шестерен редуктора отрегулируйте их по пятну контакта и боковому зазору в зацеплении (табл. 33), который должен быть 0,20. 0,35 мм.

Таблица 33. Регулирование зацепление конических шестерен редуктора

Пятно контакта на обеих сторонах зуба ведомой конической шестерни должно иметь длину, равную приблизительно 1/2. 2/3 длины зуба на стороне переднего хода, 1/2. 3/4 длины зуба со стороны заднего хода. Минимальная ширина пятна контакта в средней части должна быть равна 1/2 активной высоты зуба. Контакт должен быть расположен ближе к внутренней части зуба, но не должен выходить на его кромку. Выход пятна контакта на кромку внешней (широкой) части также недопустим. На зубьях ведущей шестерни пятно контакта может доходить до верхней кромки. Пятно контакта получают путем вращения ведущей шестерни в обе стороны при одновременном подтормаживании рукой ведомой шестерни.

При установке новых конических шестерен в редуктор определите толщину пакета регулировочных прокладок, устанавливаемых между фланцем стакана подшипников ведущей конической шестерни и картером редуктора. Толщина пакета регулировочных прокладок определяется по формуле:

S = (81 ± поправка) + E — В,

где Е — действительный размер от торца ведущей шестерни до фланца стакана (см. рис. 188, 192); В — действительный размер редуктора от переднего торца до оси ведомой конической шестерни (см. рис. 186, 190). Регулировочный пакет прокладок наберите из числа прокладок, указанных в табл. 34.

Таблица 34. Толщина регулировочных прокладок

| Обозначение | Толщина, мм |

| 5320-2402100 5320-2402099 5320-2402098 5320-2402097 5320-2402096 | 0,05 0,1 0,2 0,5 1,0 |

Под фланцем стакана обязательно установите прокладки толщиной 0,05 мм не менее 2 шт. и толщиной 0,1 мм не менее 2 шт. Остальные подбирайте по мере надобности. Тонкие прокладки должны быть расположены по обеим сторонам набора прокладок для получения герметичности соединения.

Болты крепления стакана ведущей конической шестерни промежуточного моста затяните с моментом 98,1. 122,6 Н.м (10. 12,5 кгс.м), заднего моста — с моментом 58,9. 88,3 Н.м (6. 9 кгс.м). Окончательно установленная в картере ведущая шестерня должна вращаться плавно, без заеданий.

Вал ведущей цилиндрической шестерни вращается в одном роликовом и двух конических подшипниках, которые установлены с предварительным натягом.

Регулируйте подшипники подбором регулировочных шайб из комплекта, поставляемого в запчасти. Шайбы устанавливайте в количестве двух штук между внутренними кольцами конических роликоподшипников. Крутящий момент, необходимый для проворачивания ведомой конической шестерни после регулирования, должен быть 0,98 . 3,43 Н.м (0,1. 0,35 кгс.м). Замеряйте крутящий момент при непрерывном вращении в одну сторону не менее чем после пяти полных оборотов вала. Подшипники при этом должны быть смазаны.

Установку ведомой конической шестерни производите после установки ведущей конической шестерни. Болты крепления крышек и стакана, подшипников ведущей конической шестерни при этом полностью затяните.

Перед установкой сборочной единицы ведомой конической шестерни снимите стакан с наружным подшипником. Затем ведомую коническую шестерню в сборе с ведущей цилиндрической шестерней установите в картер редуктора и подожмите стаканом до положения, обеспечивающего беззазорное зацепление конической пары шестерен. В поджатом состоянии замерьте размер F (см. рис.186, 190) между картером и фланцем стакана. После этого определите толщину необходимого пакета регулировочных прокладок по формуле:

где D = 0,317. 0,555 мм — толщина пакета регулировочных прокладок, равная осевому смешению ведомой конической шестерни для компенсации бокового зазора в зацеплении шестерен. После установки ведомой конической шестерни гайки подшипников ведущей цилиндрической шестерни затяните с моментом 343 . 392 Н.м (35 . 40 кгс.м), а болты крепления крышки и стакана с моментом 58,9. 88,3 Н.м (6. 9 кгс.м). После этого проконтролируйте боковой зазор в зубьях конической пары, который должен быть 0,2. 0,35 мм. Зазор замеряйте индикатором, установленным на широкой части зуба, и не менее чем для трех зубьев ведомой шестерни, расположенных приблизительно на равных углах по окружности.

Установка межколесного дифференциала

Для установки межколесного дифференциала соберите его, совместив чашки по меткам комплекта. Полуосевые шестерни и сателлиты перед установкой в чашки дифференциала окунуть в моторное масло. В собранном: дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся гаек болтов крепления чашек дифференциала должен быть 137. 157 Н.м (14. 16 кгс.м).

Установку собранного дифференциала в картер редуктора производите после установки ведущей и ведомой конических шестерен и регулировки их зацепления. После установки собранного дифференциала в гнездах картера редуктора заверните от руки регулировочные гайки до плотного прилегания к подшипникам, после чего поставьте крышки подшипников дифференциала.

Во избежание повреждения резьбы на картере, крышках и гайках при установке крышек следите за совпадением резьбы на сопряженных деталях.

Болты вместе со стопорными пластинами крепления крышек подшипников дифференциала затяните с моментом 98,1. 117,7 Н.м (10. 12 кгс.м). При помощи регулировочных гаек установите венец ведомой цилиндрической шестерни симметрично относительно венца ведущей шестерни. Пятно контакта на обеих сторонах зуба (вращение в обе стороны) должно соответствовать пятну, изображенному на рис. 195. Отрегулируйте предварительный натяг подшипников дифференциала, для чего последовательно и равномерно затягивайте обе регулировочные гайки до увеличения расстояния А (см. рис. 186) между крышками подшипников дифференциала на 0,1. 0,20 мм (расстояние замеряйте между площадками для стопоров гаек). В таком положении регулировочные гайки застопорите. Болты крепления крышек подшипников дифференциала затяните с моментом 245. 314 Н.м (25. 32 кгс.м) и застопорите отгибанием шайб на одну из граней головок болтов и на крышку.

Рис. 195. Пятно контакта ведомой цилиндрической шестерни: а — разность указанных размеров mах 10

При регулировании подшипников проверните дифференциал несколько раз, чтобы ролики приняли правильное положение между коническими поверхностями колец. После сборки редуктора боковой зазор в зубьях цилиндрической пары шестерен должен быть 0,1. 0,5 мм. Гайки шпилек крепления редуктора к картеру моста затяните с моментом 157. 177 Н.м (16. 18 кгс.м). Порядок затяжки гаек — «крест-накрест».

Установка межосевого дифференциала

Для установки межосевого дифференциала соберите его, совместив номера на чашках. В собранном дифференциале шестерни должны легко проворачиваться от руки, без заедания. Момент затяжки самоконтрящихся болтов крепления чашек межосевого дифференциала должен быть 53,9. 68,7 Н.м (5,5. 7 кгс.м). Перед установкой крышки в сборе с сальником на вал межосевого дифференциала заложите между рабочими кромками сальника консистентную смазку. Затяните болты крепления крышки с моментом 35,3. 49,1 Н.м (3,6. 5 кгс.м), гайку крепления фланца вала межосевого дифференциала затяните с моментом 245. 294 Н.м (25. 30 кгс.м) и закерните. В собранном виде межосевой дифференциал должен проворачиваться без заедания.

Установите механизм блокировки межосевого дифференциала в собранном виде в картер межосевого дифференциала. Вверните установочный винт вилки и контргайку винта через заливное отверстие картера межосевого дифференциала.

При подаче воздуха под давлением 196 кПа (2 кгс/ см2) в камеру механизма блокировки межосевого дифференциала вилка муфты включения блокировки должна переместиться в крайнее положение до упора в картер межосевого дифференциала. При выпуске воздуха из камеры вилка муфты должна возвращаться до упора в корпус механизма блокирования.

После сборки и проверки установите картер с межосевым дифференциалом на картер редуктора и закрепите болтами, обеспечив момент затяжки 36,3. 49,1 Н.м (3,6. 5 кгс.м). Напрессуйте шарикоподшипник на задний вал редуктора промежуточного моста и вставьте его в картер редуктора, затем закрепите крышку подшипника в сборе с сальником болтами, обеспечив момент затяжки 35,3. 49,1 Н.м (3,6. 5 кгс.м). Перед установкой крышки заложите между рабочими кромками сальника консистентную смазку. Установите на задний вал фланец, шайбу и затяните гайку фланца с моментом 245. 294 Н.м (25. 30 кгс.м), после чего зашплинтуйте ее.

Регулирование механизма блокировки межколесного дифференциала

Регулирование механизма блокировки межколесного дифференциала (см. рис. 196) проводите в следующем порядке:

- снимите главную передачу;

- снимите крышку механизма блокировки;

- выньте поршень со стержнем;

- установите муфту блокировки в положение, при котором расстояние от плоскости А зубчатого венца муфты до оси отверстия d= 338+0,215 мм в картере моста составляет 168 мм;

- замерьте размер Б от поверхности пальца вилки до опорной плоскости фланца картера;

- соберите поршень со стержнем в размер Б+7 мм, законтрите гайкой и установите в картер моста, затяжку болтов крепления крышки и диафрагмы проводите равномерно, при этом усилие затяжки должно обеспечивать герметичность, без чрезмерного спрессования бортов диафрагмы; — проверьте ход муфты блокировки при подаче воздуха на диафрагму, который должен составлять 14 мм.

Рис. 196. Механизм блокировки колесного дифференциала

Источник