- Ремонт сцепления трактора ДТ75М

- Устройство муфт сцепления трактора ДТ-75М. Техническое обслуживание трактора, неисправности и их устранение. Технологический процесс ремонта сцепления трактора; охрана труда и техника безопасности при ремонтных работах. Расчет себестоимости ремонта.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

- Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

- Все разделы / Ремонт, техобслуживание машин и механизмов /

- Технологический процесс ремонта муфты сцепления двигателя Д-240

Ремонт сцепления трактора ДТ75М

Устройство муфт сцепления трактора ДТ-75М. Техническое обслуживание трактора, неисправности и их устранение. Технологический процесс ремонта сцепления трактора; охрана труда и техника безопасности при ремонтных работах. Расчет себестоимости ремонта.

| Рубрика | Транспорт |

| Вид | контрольная работа |

| Язык | русский |

| Дата добавления | 30.01.2014 |

| Размер файла | 783,6 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://www.allbest.ru/

1. Техническое обслуживание сцепления

2. Технологический процесс ремонта сцепления трактора ДТ-75 м

Муфта сцепления позволяет быстро отсоединить двигатель от силовой передачи (при переключении передач или кратковременной остановки) и плавного соединения их, что обеспечивает медленное трогание трактора с места и постепенное увеличения нагрузки на педали трансмиссии. Эти муфты сцепления называют главными в отличие от муфт сцепления, применяемых в некоторых узлах и механизмах трактора. Главные муфты размещаются между двигателем и коробкой передач. Муфты подразделяются на электромагнитные, гидравлические и механические фрикционные.

Наибольшее распространение на тракторах получили фрикционные муфты сцепления. И хотя принцип действия их один и тот же, их конструкция весьма разнообразна. По количеству ведомых дисков различают: однодисковые, двухдисковые и многодисковые муфты. По действию нажимного устройства муфты разделяют на постоянно замкнутые и непостоянно замкнутые.

В своей письменной работе я ставлю цель: устройство сцепления трактора ДТ-75м, неисправности и устранения их, ТО и ремонт. На тракторе ДТ75м устанавливаются двухдисковые постоянно замкнутые муфты сцепления.

1. Техническое обслуживание сцепления

Техническое обслуживание машинно-тракторного парка проводят обязательно после выработки определенного количества мотто-часов или расходования определенного количества топлива. Машина, не прошедшая очередного технического обслуживания, к дальнейшей работе не допускается. Для тракторов в процессе их использования независимо от их технического состояния установлены следующие виды планового технического обслуживания. Ежесменное техническое обслуживание (ЕТО); Первое техническое обслуживание (ТО-1) — 125 часов. Второе техническое обслуживание (ТО-2) — 500 часов. Третье техническое обслуживание (ТО-3) — 1000 часов

Сезонное техническое обслуживание (СТО). — 2 раза в год. Периодичность тех. обслуживания и ремонта сцепления в часах единая для всех тракторов, а в килограммах израсходованного топлива — разная и зависит от часового расхода топлива двигателем. Сезонное тех. обслуживание проводят при переходе с летней на зимнюю эксплуатацию и наоборот.

Отклонение сроков проведения тех. обслуживания в силу производственной необходимости допускается ±10% от нормы. Для длительной и надежной работы агрегатов трансмиссии своевременно подтягивают их крепления, проверяют отсутствие течи через уплотнения, наличие уровня масла в емкостях, своевременно смазывают подшипники и меняют масло в агрегатах, проверяют и регулируют механизмы. Проверка общего состояния и промывка сцепления (ТО-3). Запускают двигатель, включают рабочую передачу и устанавливают среднюю частоту вращения коленчатого вала. При движении по ровному горизонтальному участку полностью затормаживают трактор, не выключая сцепления. Если двигатель при этом остановится, значит, сцепление работает нормально. Если же двигатель только сбавит обороты и будет продолжать работать, то это указывает на пробуксовку дисков.

Останавливают трактор и двигатель, открывают люк и проверяют состояние сцепления. Наличие дыма, чрезмерный нагрев корпуса и специфический запах в пространстве около люка свидетельствуют о пробуксовки дисков. Если отрегулированное сцепление пробуксовывает, то промывают диски. До этого выключают сцепление и, прокручивая коленчатый вал вручную, поливают рабочие поверхности дисков керосином или бензином, давая ему полностью стечь.

Пробуксовка дисков после промывки свидетельствует о предельном износе и необходимости замены фрикционных накладок. Регулировка главного сцепления; Во время эксплуатации трактора накладки ведомых дисков изнашиваются, из-за этого нарушается начальная регулировка сцепления. Определенному свободному ходу педали соответствует зазор между отжимными рычажками и нажимным подшипником. Отсутствие зазора вызывает пробуксовывание дисков сцепления. Когда сцепление пробуксовывает, крутящий момент от двигателя на ведущие колеса передается не полностью, а диски нагреваются. При опущенной педали и выключенной передачи трактор трогается с места очень медленно, а из сцепления чувствуется запах горелого масла. Если зазор велик, то свободный ход педали увеличивается и сцепление выключается не полностью (говорят, что сцепление «ведет»). В этом случае при переключении скоростей слышен шум в коробке передач.

Разборка муфты сцепления. Муфты сцепления разбирают на винтовых нажимных приспособлениях или универсальных пневматических стендах типа ОПР-2157А или ОПР-2827 (рис. 3). Упорный диск в сборе устанавливают на плиту 4 приспособления. Поворотом рукоятки трехходового крана открывают доступ сжатому воздуху в верхнюю часть пневмоцилиндра. Шток пневмоцилиндра под действием поршня перемещается вниз. Крестовина, жестко связана со штоком, опускает три тяги. В верней части тяг сделан байонетный паз, вследствие чего, перемещаясь во втулках, благодаря винту, входящему в этот паз, поворачиваются на 90 0 . Прижимными кулачками они сжимают пружины сцепления. Кулачки жестко закреплены на верхних концах тяг винтами. При давлении воздуха в магистрали до 0,4 МПа усилие на штоке пневмоцилиндра достигает 15 кН, т.е. оно достаточно для сжатия пружин сцепления. После сжатия пружин расшплинтовывают и отвертывают гайки отжимных рычагов и снимают сухарики. Поворотом рукоятки воздушного крана освобождают пружины, снимают упорный диск в сборе с отжимными рычагами и заканчивают дальнейшую разборку в тисках и на слесарном верстаке.

Основные неисправности муфт сцепления: износ фрикционных накладок, отверстий под заклепки, поверхности шлицевых пазов ступицы, поверхности пазов и отверстий под ведущие пальцы, шлицов и посадочных мест под подшипники валов, поверхности кулачков отжимных рычагов по высоте, отверстий под ось (палец) отжимных рычагов пазов вилки включения; износ, задиры, трещины и коробление ведомых дисков; износ выжимного подшипника; потеря упругости нажимных пружин сцепления. Если отказало сцепление, одной из возможных причин тому может быть ведомый диск. Для того чтобы устранить эту неисправность и произвести ремонт сцепления, необходимо демонтировать ведомый диск сцепления и произвести его визуальный осмотр на предмет дефектов, деформаций и повреждений. Если же проблема заключается в утечке, произошедшей в гидравлической системе сцепления, проверять следует трубопроводы, а также главный и рабочий цилиндры. Причиной неисправности сцепления может стать также воздух, который попал в гидравлическую систему сцепления, если это так — необходимо удалить воздух. Признаком отказа сцепления может быть также не полное его включение из-за недостаточного свободного хода педали, в таком случае необходима регулировка сцепления. Если же сцепление автомобиля пробуксовывает по вине износа или замасливания фрикционных накладок ведомого диска, то для устранения данной неисправности вам придется произвести промывку замасленных деталей и замену вышедших из строя деталей. При сборке сцепления, болты отжимных рычагов должны утопать относительно крайнего ведущего диска не менее чем на 2 мм, втулки валика выключения в отверстиях крышки — не более чем на 3,5 мм. Расстояние от торца валика вилки выключения до крышки 5,3-7,3 мм. Регулировочные гайки отжимных рычагов затягивают до обеспечения зазора 22+-1мм между корпусом и крайним ведущим диском.

ремонт муфта сцепление трактор

В данной работе был сделан анализ процесса технологии ремонта, сцепления трактора ДТ-75М. Во введении было сказано о применении муфт сцепления. Вначале описано об устройстве и принципе работы сцепления. Было указано о техническом обслуживании, возникающих: неисправностях в процессе эксплуатации и способах их устранения.

На основании выше изложенного был сделан вывод о возможности проведения восстановления изношенных деталей, сборочных единиц или замене их на новые. В данном случае при проведении текущего ремонта проводится восстановление отдельных деталей или частичная их замена в зависимости от износа. При проведении капитального ремонта лишь малая часть деталей восстанавливается, а в основном заменяется на новые.

1. В.С Мешков А.С. Неретин В.А Бисеров и др. Книга сельского механизатора. М., Россельхозиздат, 1990.- 431 с. с ил.

2. А.И Шевченко П.И Сафронов. Справочник слесаря по ремонту тракторов. — Л.: Машиностроение. Ленингр. отд-ние, 1998.- 512 с.: ил

3. В.А Родичев Б.И Пейсахович В.А Токарев. Справочник сельского механизатора.- 2-е изд., перераб. и доп.- М.: Россельхозиздат, 1994.- 336 с., ил.

4. В.Л Роговцев. Автомобили и тракторы.- М., изд. «ТРАНСПОРТ» 1990.- 311 с.: ил.

5. Охрана труда при ремонте и обслуживании сельскохозяйственной техники: (Справочник) / Сост. В.А Недригайлов.- М.: Колос, 1991.- 320 с., ил.

Рис 1. Ведомый диск сцепления

1 — упорный штифт; 2 — стяжкой болт; 3 — тарельчатая пружина; 4 — накладка; 5 — диск накладок; 6 — защитный кожух; 7 — диск демпфера; 8 — фрикционное кольцо; 9 — ступица; 10 — гайка; 11 — опорная пластина; 12 — демпферная пружина; а — зазор между упорным штифтом и подковообразным вырезом во фланце ступицы.

Рис 2. Пневматический пресс для приклепывания фрикционных накладок:

1 — кронштейн; 2 — корпус; 3 — резьбовая втулка; 4 — контргайка; 5 — втулка; 6 — шток; 7 — вилка; 8 — манометр; 9 — коромысло; 10 — воздушный редуктор; 11 — пневматический цилиндр; 12 — кран управления; 13 — тяга; 14 — педаль.

Рис. 3. Муфта сцепления

а — продольный разрез; б — детали; 1 — задняя балка; 2 — картер сцепления; 3 — маховик; 4 — корпус; 5 — ведомый диск; 6 — подпятник; 7 — пружина; 8 — стакан; 9 — резьбовое отверстие; 10 — пружина отжимного рычага; 11 — крышка люка; 12 — отжимной рычаг; 13 — масленка; 14 — корпус отжимного подшипника; 15 — кронштейн; 16 — масленка; 17 — соединительный вал; 18 — корпус сальника; 19 — гнездо подшипника; 20 — комбинированная тяга тормозка; 21 — вилка; 22 — валик; 23 — тяга; 24 — вилка тяги; 25 — рычаг; 26 — пружина; 27 — гайка; 28 — фигурная шайба; 29 — болт отжимного рычага; 30 — нажимной диск; 31 — болт маховика; 32 — коленчатый вал; 33 — вал муфты сцепления; 34 — подшипник; 35 — ступица; 36 — маслоотражательная шайба; 37 — ось отжимного рычага; 38 — державка; 39 — ведущий палец; 40 — втулка; 41 — серьга; 42 и 43 — подшипники; 44 — масленка; 45 — канал для подвода масла.

Размещено на Allbest.ru

Подобные документы

Определения тягово-скоростных характеристик, проектирование узла муфты сцепления трактора Т-170. Обзор существующих конструкций муфт сцепления тракторов. Параметры трактора с механической ступенчатой трансмиссией. Определение мощности двигателя.

курсовая работа [1,2 M], добавлен 19.11.2013

Устройство и техническое обслуживание трактора. Назначение и принципы работы системы охлаждения. Технология технического обслуживания и ремонта системы охлаждения трактора МТЗ 82. Основные правила техники безопасности при ремонте всех систем трактора.

курсовая работа [1,9 M], добавлен 16.04.2019

Система технического обслуживания и ремонта автомобилей. Устройство сцепления ГАЗ-3307, его ремонт и техническое обслуживание. Возможные неисправности сцепления, их причины и методы устранения. Технологический процесс ремонта ведомого диска сцепления.

курсовая работа [1,8 M], добавлен 18.11.2014

Технология технического обслуживания и ремонта системы охлаждения трактора МТЗ 82. Устройство и принцип работы системы охлаждения двигателя трактора. Техника безопасности при ремонте трактора. Производственная характеристика предприятия КФХ Куликова А.А.

курсовая работа [1,9 M], добавлен 23.04.2019

Устройство, работа, техническое обслуживание сцепления, возможные неисправности и методы их устранения. Смазывание сцепления и промывка гидросистемы привода на примере сцепления автомобилей КамАЗ. Техника безопасности и производственная санитария.

дипломная работа [2,1 M], добавлен 23.04.2013

Технические характеристики, привод топливного насоса трактора Т-150. Регулировка клапанов, сцепления. Состояние промежуточной опоры карданной передачи. Контакт зубьев шестерен. Обслуживание системы зажигания. Мощность двигателя, часовой расход топлива.

отчет по практике [226,2 K], добавлен 12.12.2015

Устройство, назначение, принцип работы топливного насоса высокого давления двигателя Д-243. Схема работы секции топливного насоса. Возможные неисправности и ремонт топливного насоса, его техническое обслуживания. Техника безопасности при ремонте трактора.

курсовая работа [3,4 M], добавлен 14.12.2013

Источник

Клуб студентов «Технарь». Уникальный сайт с дипломами и курсовыми для технарей.

Все разделы / Ремонт, техобслуживание машин и механизмов /

Технологический процесс ремонта муфты сцепления двигателя Д-240

Тип работы: Диплом и связанное с ним

Форматы файлов: КОМПАС, Microsoft Word

Описание:

7. ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

РЕМОНТА МУФТЫ СЦЕПЛЕНИЯ ДВИГАТЕЛЯ Д-240

7.1. Анализ конструкции, условия работы и неисправности…

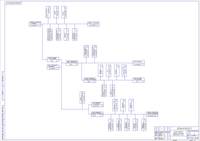

7.2. Разработка структурной схемы разборки муфты сцепления двигателя Д-240

7.3. Выбор оборудования и инструмента

7.4. Расчет норм времени…

7.1 Анализ конструкции, условия работы и неисправности

Муфта сцепления предназначена для передачи крутящего момента от

двигателя к трансмиссии, отсоединения двигателя от силовой передачи, а так же плавного и безударного их соединения.

На тракторе МТЗ 80/82 установлена сухая, однодисковая муфта сцепления постоянно-замкнутого типа. Ведущей частью муфты сцепления является маховик и нажимной диск, установленный через три призматических выступа в пазах опорного диска, который крепится к маховику при помощи пальцев дистанционных втулок и корончатых гаек. Между опорными и нажимным дисками расположены двенадцать нажимных пружин со стаканами.

На призматических выступах нажимного диска с помощью осей устанавливаются отжимные рычаги. Регулировка положения отжимных рычагов производится регулировочными винтами. Рычаги прижимаются к опорным штифтам специальными пружинами. Ведомый диск состоит из ступицы, имеющей шлицы для подвижного соединения с силовым валом ,демпферного устройства, диска с двумя прикрепленными к нему фрикционными накладками. Одна накладка прикрепленна непосредственно к диску с помощью латунных заклепок, вторая — со стороны нажимного диска через шесть пружинных пластин стальными заклепками. Такая конструкция ведомого диска обладает осевой податливостью и повышает плавность включения сцепления. Крутящий момент двигателя передается от ведомого диска с накладками к ступице через восемь упругих демпферов.

Сцепление снабжено тормозками, предназначенными для быстрой остановки силового и связанного с ним первичного вала КПП с целью обеспечения легкого и безударного переключения передач. Наличие тормозка в муфте уменьшает торцовый износ зубьев шестерен КПП и повышает их долговечность.

Ведущий диск тормозка с приклеенной фрикционной накладкой установлен на силовом валу муфты сцепления. Шлицевая ступица отводки тормоза может перемещаться по шлицам неподвижного кронштейна отводки. При включении сцепления отводка тормозка прижимается к ведущему диску тормозка и затормаживает силовой вал сцепления. Включение и выключение сцепления производится при помощи отводки с выжимным подшипником,перемещающейся по кронштейну отводки, соединенной с педалью сцепления через тягу,рычаг сцепления и две вилки, закрепленные на валу включения сцепления посредством шпонок и клемовых соединений. При нажатии на педаль сцепления отводка, перемещаясь по кронштейну через выжимной подшипник, нажимает на отжимные рычаги. Отжимные рычаги, упираясь регулировочными винтами в опорные штифты, поворачиваются и отводят нажимной диск от ведомого –муфта сцепления выключается. При отпускании педали происходит включение муфты сцепления. В исходном положении педаль сцепления удерживается усилием пружины механического сервоусилителя. При выключе-

нии сцепления точка упора пружины переходит через нейтраль и пружина сервоусилителя снижает усилие на педали.

Возможные неисправности муфты сцепления двигателя Д-240 приведены в таблицах 7.1, 7.2, 7.3 и 7.4.

Таблица 7.1 — Диск нажимной муфты сцепления.

Наименование

неисправности

Основной способ устранения неисправности

1. Коробление, износ рабочей поверхности. Шлифовать до выведения износа

2.Износ поверхности отверстия под ось отжимного рычага Рассверлить до ремонтного размера

3.Износ резьбовых отверстий Установка спиральных резьбовых вставок

Таблица 7.2 – Диск опорный.

Наименование

неисправности Основной способ устранения неисправности

1.Тещины. Разделка, заварка трещин.

2.Износ торцов опорных штифтов до размера менее 10,8 мм. Замена изношенных штифтов

3.Износ шлицевых пазов ступицы по ширине менее 5,87мм Обрезка ступицы,приварить новую

4.Ослабление посадки опорных штифтов Подтянуть головки штифтов

5.Износ отверстий под пальцы крепления более 12,65мм Заварка отверстий, сверление новых

6.Коробление диска. Правка

Таблица 7.3. — Диск ведомый муфты сцепления.

Наименование

неисправности Основной способ устранения неисправности

1.Износ фрикционных накладок Рассверлить заклепки, снять старые накладки, приклепать новые

2.Износ шлицевых пазов ступицы по ширине Замена ступицы

Таблица 7.4 — Рычаг отжимной муфты сцепления

Наименование

неисправности Основной способ устранения неисправности

1. Износ поверхности отверстия под болт Рассверлить отверстие, развернуть до номинального размера.

2.Срыв резьбы более двух ниток Установка спиральных резьбовых вставок.

3.Износ поверхности кулачка Наплавить, зачистить

наплавы на торцах.

7.2 Разработка структурной схемы разборки муфты сцепления двигателя Д-240

Разработать схему — это значит представить в условном изображении рекомендуемую

для конкретных условий ремонтного производства ,очередность снятия разборочных групп, подгрупп и деталей при разборке ремонтируемого объекта .

При капитальном ремонте осуществляют полную разборку изделия.

При разборке муфты сцепления выделяют следующие разборочные группы:

— диски в сборе;

— корпус сцепления в сборе.

Разборочная группа “диски в сборе “ состоит из подгрупп :

— диск опорный в сборе;

— диск сцепления ведомый в сборе;

— диск сцепления нажимной.

Корпус сцепления в сборе состоит из следующих деталей:

— подшипник упорный специальный;

— болт М10.23066.019;

— шайба 1066Г.06;

— вилка включения сцепления;

— отводка;

— шпонка;

— вал выключения сцепления;

— корпус сцепления.

Подгруппа “диск опорный в сборе ” демонтируется на подгруппу второго порядка“рычаг отжимной в сборе ” и детали (стакан пружины сцепления, пружина муфты сцепления нажимная и диск опорный).

Рычаг отжимной в сборе демонтируется на детали:

— шплинт 3,218;

— ось;

— шайба;

— пружина отжимного рычага;

— винт регулировочный;

— гайка М121,25;

— рычаг отжимной.

Подгруппа “диск сцепления ведомый в сборе” разбирается на подгруппу второго порядка “диск сцепления ведомый в сборе ” и деталь “диск ограничительный”.

Диск сцепления ведомый в сборе разбирается на детали:

— заклепка 460Н;

— накладка фрикционная;

— диск поддерживающий;

— заклепка 8*22;

— пластина пружинная;

— пластина опорная;

— пружина демпферная;

— заклепка 6*10;

— ступица ведомого диска.

Разборка муфты сцепления осуществляется в следующей последовательности: отвернуть гайки, соединяющие диски сцепления; вывернуть регулировочные винты; расшплинтовать и вывернуть пальцы; снять отжимные рычаги и пружины; вывернуть технологические болты; снять опорный диск, стаканы пружин и нажимной диск.

Размер файла: 2,1 Мбайт

Фаил: (.rar)

Источник