- Запчасти для Т-170, Т-130

- Ремонт топливоподкачивающего насоса

- Снятие топливоподкачивающего насоса

- Разборка топливоподкачивающего насоса

- Разборка ручного подкачивающего насоса

- Технические требования на Корпус и поршень

- Технические требования на стержень и втулка

- Технические требования на толкатель в сборе

- Сборка ручного подкачивающего насоса

- Общая сборка топливоподкачивающего насоса

- Испытание топливоподкачивающего насоса

- Установка топливоподкачивающего насоса

- Destroerr › Blog › Ремонт топливного насоса, перекачки.

- Ремонт подкачивающего насоса

- Toyota Land Cruiser Prado PRADED › Logbook › Ремонт лягушки (насоса подкачки топлива) мотора 1KZTE на TLC78

Запчасти для Т-170, Т-130

Введите строку и нажмите Enter

Этот адрес электронной почты защищен от спам-ботов. У вас должен быть включен JavaScript для просмотра.

10 августа 2013

10 августа 2013

Ремонт топливоподкачивающего насоса

Снятие топливоподкачивающего насоса

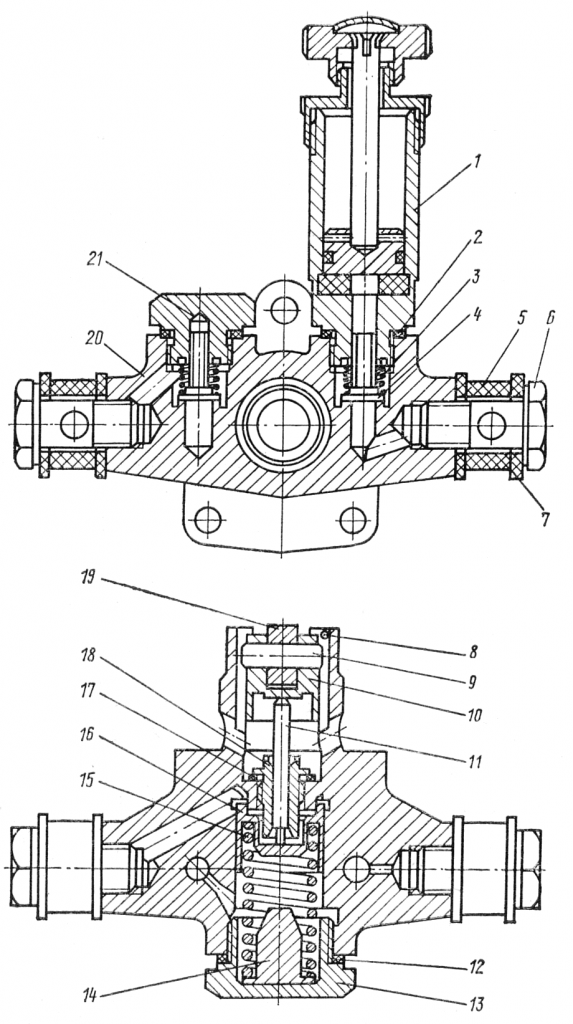

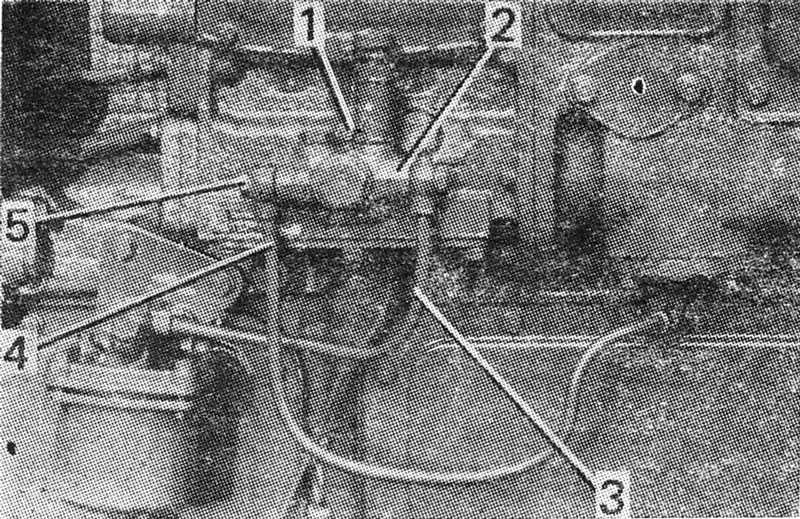

Закройте кран на топливном баке. Выверните болты 5 ( рис. 140 ) и отсоедините топливопроводы 3 и 4 от топливоподкачивающего насоса 2 Отверните три болта 1 и снимите насос. Наденьте защитные детали 5 и 7 ( рис. 141 ) на болты 6 и заверните болты в резьбовые отверстия корпуса насоса 20.

Разборка топливоподкачивающего насоса

Выверните болты 6 и снимите защитные детали 5, 7. Отверните пробку 13 и выньте из корпуса упор 14 с пружиной 15, поршень 16 со стержнем 11. Выпрессуйте штифт 8 и выньте толкатель 10 в сборе с роликом 19 и осью 9. Выверните из корпуса втулку 18 с прокладкой 17.

Выверните ручной подкачивающий насос 1 и пробку 21 с прокладками 2. Выньте два клапана 4 с пружинами 3.

Разборка ручного подкачивающего насоса

Выверните крышку 2 ( рис. 142 ) из корпуса цилиндра 3 и выньте из него рукоятку 1 со штоком 4 и поршнем 6. Выбейте штифт 5 и снимите поршень со штока. Выньте, при необходимости, из цилиндра прокладку 8 и снимите с поршня резиновое кольцо 7.

Технические требования на Корпус и поршень

Наружный диаметр поршня 22 мм. Диаметр отверстия корпуса под поршень 22 мм. Нормальный зазор между поршнем и отверстием корпуса должен быть в пределах 0,010. 0,038 мм. Допустимый зазор 0,06 мм. Предельный зазор 0,1 мм.

Технические требования на стержень и втулка

- Стержень и втулка составляют пару, в которой замена одной детали деталью из другой пары не допускается.

- Стержень толкателя во втулке после промывки в профильтрованном дизельном топливе должен перемещаться свободно, от руки.

- Герметичность пары проверяйте опрессовкой под давлением 0,6. 0,8 МПа (6. 8 кгс/см²) продолжительностью 30. 40 с. Просачивание топлива не допускается.

Технические требования на толкатель в сборе

- Ролик должен входить в паз толкателя с зазором 0,2. 0,5 мм и легко вращаться на своей оси.

- Толкатель и поршень должны свободно, без заеданий перемещаться в своих гнездах от усилия пружины.

Клапаны и корпус. Соприкасающиеся поверхности клапанов и корпуса должны быть гладкими и взаимно притертыми до состояния, обеспечивающего герметичность в соединениях при давлении до 0,2 МПа (2 кгс/см²).

Сборка ручного подкачивающего насоса

Наденьте крышку 2 ( см. рис. 142 ) на шток 4. Установите поршень 6 на шток и запрессуйте штифт 5. Смажьте моторным маслом прокладку 8 и установите ее в цилиндр. Наденьте на поршень резиновое кольцо 7, вставьте поршень в сборе в цилиндр и наверните крышку 2 на резьбу цилиндра 3. Наверните рукоятку 1 на резьбу крышки.

Общая сборка топливоподкачивающего насоса

Наденьте прокладку 17 ( см. рис. 141 ) на втулку 18 и вверните втулку в корпус насоса. Установите поршень 16, пружину 15, упор 14 и заверните пробку 13 с прокладкой 12 в отверстие корпуса. Вставьте со стороны привода насоса стержень 11 в отверстие втулки 18. Установите толкатель 10 в сборе с осью 9 и роликом 19 в отверстие корпуса и запрессуйте штифт 8. Установите два клапана 4 с пружинами 3 и заверните в резьбовые отверстия корпуса пробку 18 и ручной подкачивающий насос 1 с прокладками 2.

Испытание топливоподкачивающего насоса

Обкатку и испытание топливоподкачивающего насоса (ТГШ) произведите на дизельном топливе в течение 10 мин при частоте вращения кулачкового вала насоса 650 мин -1 . При испытании применяйте схему: топливный бак — фильтр грубой очистки — ТПН — фильтр тонкой очистки — мерный резервуар. Фильтр тонкой очистки топлива на выходе в мерный резервуар должен быть снабжен перепускным клапаном, открывающимся при давлении 40. 50 кПа (0,4— 0,5 кгс/см²), и краном. Элементы схемы соедините топливопроводом с внутренним диаметром 8 мм. Местные сужения топливопроводов не допускаются.

При испытании ТПН подсос воздуха в топливную систему и течи в местах уплотнений не допускаются. Отсутствие воздуха в системе контролировать по чистоте струи топлива, поступающего через сливную трубку при открытии вентиля тонкой очистки.

Проверьте давление и производительность, создаваемые насосом при частоте вращения кулачкового вала 650 мин -1 : при полностью перекрытом кране давление, развиваемое ТПН, должно быть не менее 1,7 кгс/см², при полностью открытом кране производительность насоса должна быть не менее 1,2 л/мин.

Проверьте работоспособность ручного топливоподкачивающего насоса. Он должен развивать давление не менее 0,7 кгс/см².

Установка топливоподкачивающего насоса

Наденьте на фланец топливоподкачивающего насоса паронитовую прокладку и закрепите его на корпусе топливного насоса высокого давления тремя болтами 1 ( см. рис. 140 ) с пружинными шайбами; Закрепите топливопроводы 3 и 4 на насосе болтами 5 с медными кольцами.

Оперативно и компетентно проконсультируем по всей имеющейся базе запчастей Т-170, Т-130, Д-160, Д-180, ДЗ-98, ОБ10.

Источник

Destroerr › Blog › Ремонт топливного насоса, перекачки.

Частенько так случается, что нужно топливо перекачать из тяжёлой канистры, в бак. Ну нет сил её поднимать.

Для этих целей был куплен насос — перекачка. Самый дешманский, но что бы пролезал в горлышко канистры.

И в один, далеко не прекрасный момент, он перестал качать.

Покажу что там у него внутри и чем можно попытаться отремонтировать, вдруг кому то будет полезным.

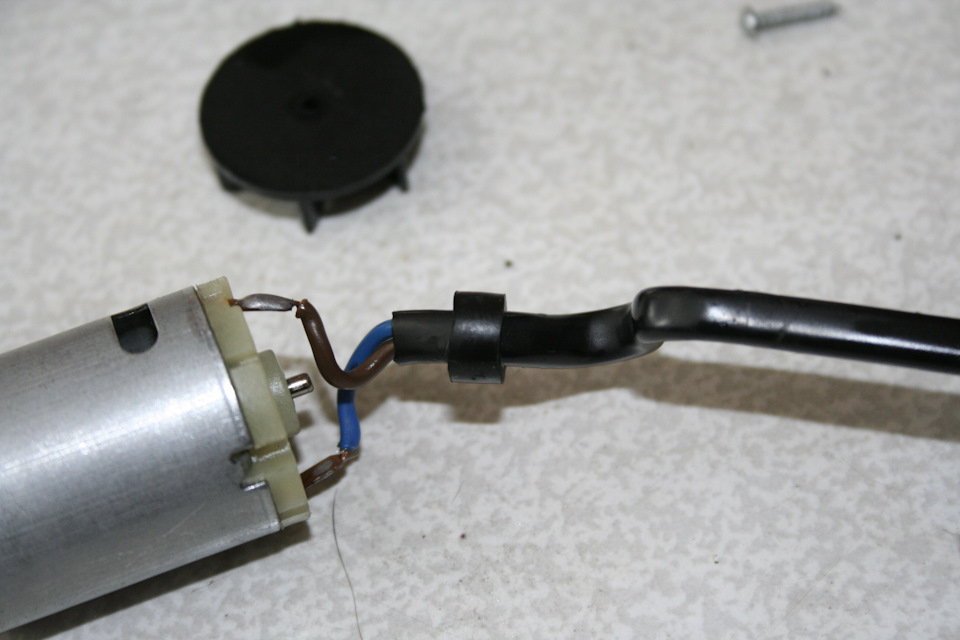

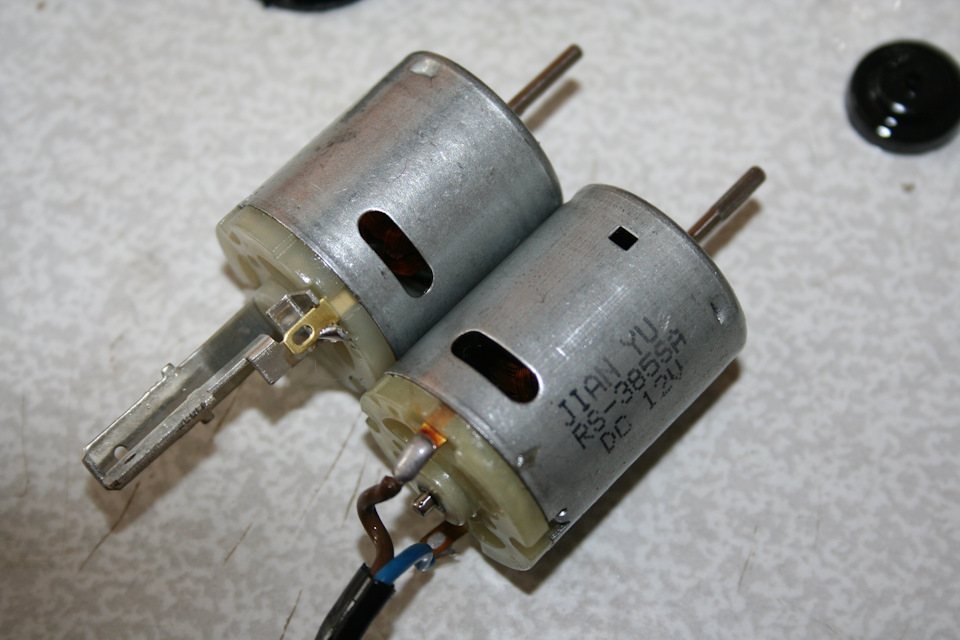

Донором стал моторчик из омывателя лобового стекла, от жигулей.

Так как моторчик не заточен, для работы в жидкой среде, он уплотняется со всех сторон.

Всё это нужно собирать на герметике.

Сальники вала, это как раз именно оно, из за чего моторчик перестаёт работать.

Солярка поступает внутрь герметичного корпуса.

Сальник с донора.

Задняя крышка, ставится на герметик, она же центрует корпус насоса в стальном цилиндре.

Сам корпус насоса, пластиковый, собирается на саморезах. Должен быть герметичным

Насос в рассыпуху.

По габаритам, насосы похожи. Разница только в валах. У одного есть шпоночный паз, у другого нет.

При наличии дремеля, вполне реально запилить такую лыску.

Крышки насоса, что верхняя, что нижняя, просто туго вставлены в стальной цилиндр, возможно с каким то клеем. Следов клея я не обнаружил при разборке. А вот обратно собирать, лучше воспользоваться клеем. Один раз вытащил и крышки стали свободно вываливаться, особенно та, на которую шланг одевается.

После замены сальника, моторчик проработал около года. Затем опять набрал внутрь солярки.

Потом я его ещё раз ремонтировал. Пока работает.

Не сфоткал донора. Был не уверен, что подойдёт. Ну думаю, это не критично, вы и сами поймёте.))

Источник

Ремонт подкачивающего насоса

Для определения технического состояния подкачивающего насоса (помпы) перед ремонтом необходимо провести его испытание на производительность и развиваемое давление на специальном стенде.

Основные причины снижения производительности и давления подкачивающего насоса поршневого типа: увеличение зазора между поршнем и отверстием корпуса насоса; увеличение зазора между стержнем толкателя и корпусом (этот дефект приводит к значительной утечке топлива через дренажное отверстие, а при больших износах — к попаданию его в картер топливного насоса и недопустимо большим потерям топлива); нарушение герметичности всасывающих и нагнетательных клапанов и их гнезд; потеря упругости пружины поршня.

Восстановление деталей насоса поршневого типа. Изношенное отверстие под стержень толкателя в корпусе подкачивающего насоса может быть исправлено развертыванием до ремонтного размера или прошивкой. В это отверстие вставляют стержень толкателя того же ремонтного размера.

Изношенные отверстия в чугунном корпусе под поршень растачивают до ремонтного размера.

Износ поверхностей гнезд клапанов в корпусе устраняют обработкой специальной фрезой до выведения следов износа.

Следы износа торцовой поверхности клапанов устраняют притиркой на чугунной плите или мелкозернистой шлифовальной шкуркой.

Основной дефект поршня: износ наружной поверхности. Его устраняют нанесением слоя хрома до ремонтного размера. Перед хромированием необходимо поршень прошлифовать до выведения следов износа. Можно изготовить новый поршень ремонтного размера из стали 45, закалить его и прошлифовать. Отхромированный или вновь изготовленный поршень и отверстие в корпусе необходимо обработать притирами, а затем совместно притереть до получения нормального зазора.

Основные дефекты деталей насоса ручной подкачки: износы поверхности цилиндра в месте сопряжения с поршнем, уплотнения поршня и гнезда под шариковый клапан.

Восстановление деталей насоса ручной подкачки. При небольшом износе внутренней поверхности цилиндра его притирают до выведения конусообразности и овальности. Изношенное уплотнительное кольцо поршня заменяют.

Качество ремонта насоса ручной подкачки можно проверить предварительно по плавности перемещения поршня на всей длине цилиндра. После окончательной сборки насос должен засасывать топливо из топливного бака, расположенного вместе с фильтром грубой очистки ниже насоса на 2 м.

Износ гнезда под шариковый клапан определяется проверкой плотности прилегания клапана воздухом под давлением 0,2— 0,3 МПа. При нарушении плотности клапана проводят чеканку гнезда.

После сборки подкачивающий насос обкатывают и испытывают на специальных стендах.

При испытании определяют производительность при номинальной частоте вращения валика привода и производительность при номинальной частоте вращения валика привода с противодавлением 0,05 МПа.

Показатели подкачивающих насосов должны соответствовать техническим условиям.

Во время испытания подкачивающих насосов на максимальное давление допускается протекание через дренажное отверстие не более 5- капель топлива в минуту.

Ремонт топливных насосов

Детали и корпус насоса могут иметь различные износы и дефекты, в зависимости от которых выбирают тот или иной способ ремонта.

Характерные дефекты корпуса насоса:

— износ лыски и цилиндрической поверхности Б отверстия под рейку;

— износ направляющих, пазов В под оси толкателей плунжера и цилиндрической поверхности Г отверстия под толкатель;

— износ или срыв резьбы под болты и шпильки;

— трещины, забоины на установочных плоскостях.

С увеличением износа лыски увеличивается самопроизвольный поворот рейки на некоторый угол вокруг своей оси.

Источник

Toyota Land Cruiser Prado PRADED › Logbook › Ремонт лягушки (насоса подкачки топлива) мотора 1KZTE на TLC78

Постараюсь сейчас оправдаться за праведное возмущение коллег, которых утомило моё длинное и рваное повествование о проблемах с запуском моего мотора. Виновником была назначена лягушка. Я психанул и заказал себе и новый оригинал 23301-54620 и заменитель Masuma MPU1001. Обе с доставкой. На удивление выдалось свободное время и я решил не дожидаться новых деталей, а разобраться с этими мерзкими жабами, которых у меня прижилось аж две.

В школьном детстве мне, мягко говоря, не чужда была биология во всех её проявлениях. Я занимал места на областных олимпиадах. Даже как-то чуть не попал на республиканскую олимпиаду, но что-то тогда не сложилось, уже и не вспомню, что именно. Одним из моих любимых и почти мистических мест была анатомичка нашего мединститута. Кстати, тогда не наказывали за жестокое обращение с животными, если ты вдруг надул лягушку через вставленную ей в задницу соломинку. Да и замочить её и потом публично препарировать её на уроке биологии считалось проявлением тяги к науке, а не комплексами Чикатило.

В общем, решил я вспомнить детство золотое и разделать лягушку.

Никаких клапанов снаружи, как на заменителях, у неё нет:

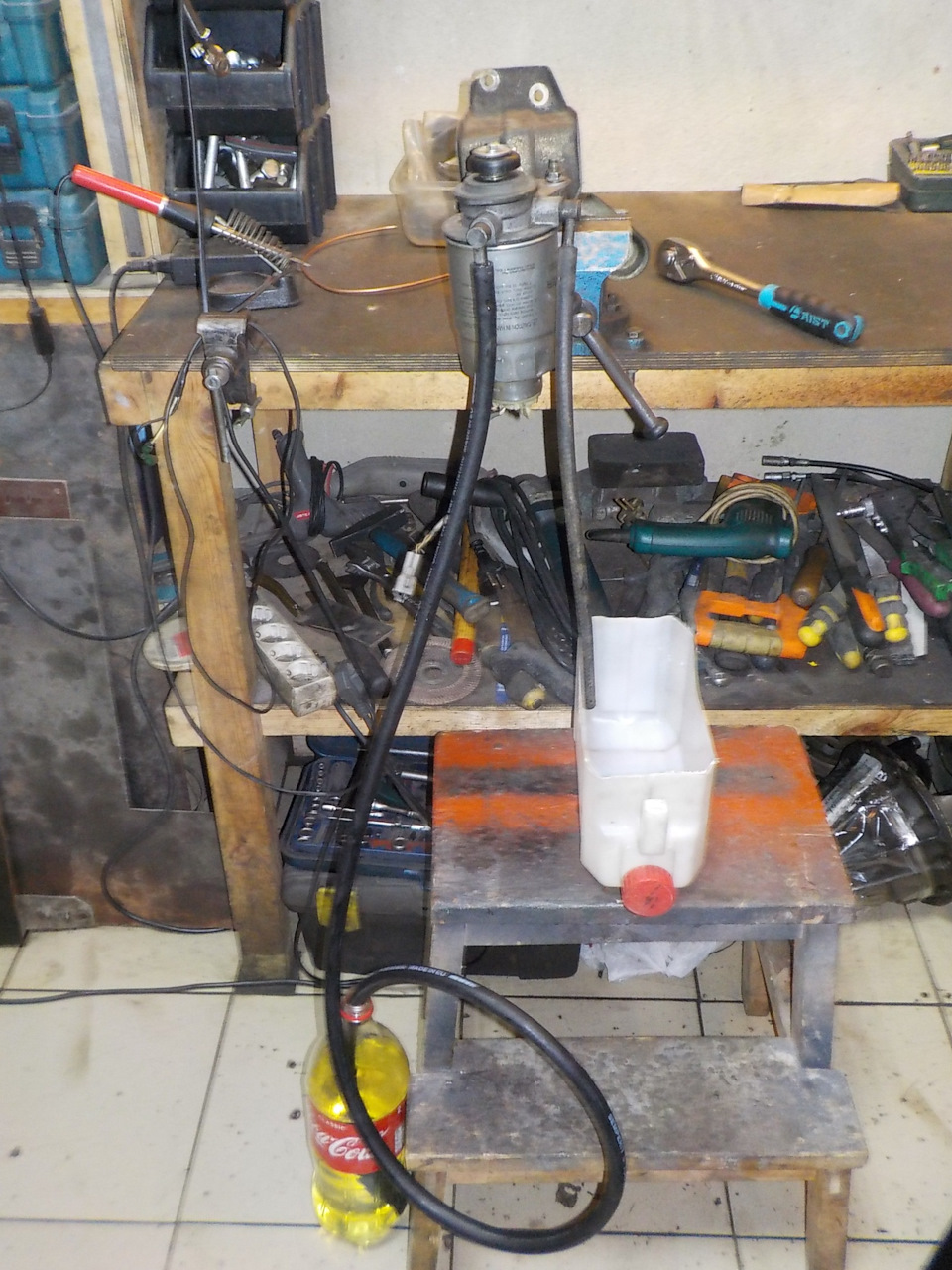

Для верности я решил проверить работоспособность лягушки, так сказать, на стенде. В сборе с фильтром я подавал в неё давление и искал пузыри:

При подаче давления на вход, естественно, свистело из выходного шланга. Когда я его затыкал, давление росло, но пузырей не было.

При подаче давления на выход ничего затыкать было не нужно. Что также естественно, ощутимого выхода воздуха не было. Давление росло. Пару раз я видел тонкую цепочку пузырей из-под завальцовки. Поскольку конструкцию внутри лягушки я пока не представлял, мне было ясно, что есть, косяк, но не ясно, какой именно. Теперь понимаю, что по этим пузырям можно было вынести однозначный диагноз.

После продувки я попробовал также на стенде прокачать насосом жидкость, в качестве которой выступил бензин.

Честно насчитал пятьсот качков и бросил, не получив абсолютно никакого результата.

Ну что же, можно приступать к вскрытию. Пока я искал в сети способ красиво вскрыть лягушку, я где-то натыкался на интересный способ, причём для совершенно другого типа машин и другого типа насосов. Потом найти его уже не смог. Но способ этот оказался близким к идеальному. Итак, сначала на завальцованной крышке лягушки делается разметка для будущих шести крепёжных винтов, затем засверливаются отверстия таким образом, чтобы остались отметки от сверла внутри, на корпусе:

Затем аккуратно болгаркой срезается завальцовка:

Нового диска Ø125 мм со стороны кронштейна крепления с трудом для этого хватает. В идеале надо больше миллиметров на пять.

Затем бородком крышка сбивается:

Источник