Ремонт не принимаются электрические машины

Электрические машины принимают в ремонт непосредственно от заказчика и только в собранном виде. Заказчик (представитель хозяйства, эксплуатирующего машины) знакомит ремонтное предприятие с особенностями эксплуатации машины и высказывает свои требования к ремонту (возможное изменение паспортных данных и т. п.). Если’ ремонт нецелесообразен (машина устарела морально или значительно повреждена активная сталь статора или ротора, нет лап и т. д.), ремонтное предприятие имеет право составить двухсторонний акт о неремонтопригодности машины и ее списании.

В далях сокращения простоя электрооборудования на ремонтных предприятиях «Сельхозтехники» организован обмен ремонтируемых машин. Заказчик, сдавший машину в ремонт, в это же время получает с завода аналогичную машину (с теми же самыми паспортными Данными или по договоренности с желаемыми для заказчика).

Особое внимание необходимо уделять транспортировке электрических машин. Для транспортировки крупных машин нужны деревянные салазки, для мелких машин— деревянные ящики. Ремонтное предприятие должно иметь необходимое число специальных контейнеров. В каждый контейнер следует помещать электродвигатели только одного типа. Такая система позволяет ремонтному предприятию формировать поточность ремонта в зависимости от объема и номенклатуры электрических машин в ремонтном фонде (число контейнеров с одинаковыми машинами).

9.4. Разборка электрических машин и выявление неисправностей

Технология ремонта электрооборудования должна быть составлена так, чтобы ремонт проводился быстро, высококачественно и стоил по возможности дешево. В качестве примера рассмотрим технологию ремонта асинхронного двигателя с короткозамкнутым ротором.

Перед ремонтом проводят дефектацию собранного электродвигателя. Затем его разбирают в следующем порядке. ^Гайковертами отвинчивают болты переднего

Я заднего подшипниковых щитов и болты или гайкя фланцев переднего и заднего подшипников. Специальными съемниками или выколотками из цветного металла с применением молотка или кувалды снимают задний подшипниковый щит и сдвигают с заточки передний подшипниковый щит. Ротор вместе с передним щитом цзвлёкают из статора, причем на мелких электродвигателях эту операцию делают вручную, а на средних и крупных — при помощи специального приспособления и грузоподъемного механизма. В обоих случаях принимают меры к тому, чТобы не повредить активную сталь ротора и статора (например, после снятия заднего подшипникового щита вводят в зазор между ротором и статором лист тонкого электрокартона). После этих операций в специальном приспособлении снимают с подшипника передний щит. На этом заканчивается разборка электродвигателя. На основные его детали вещают металлические бирки.

Все детали тщательно промывают в моечной машине. После- промывки ротор электродвигателя с подшипниковыми щитами, подшипниками, фланцами и деталями крепежа (механическая часть) отправляют в елесарно-механический ремонт.

При дефектации машины особенно ответственна проверка ее электрической части. В электрических машинах чаще всего могут быть три неисправности: обрыв цепи, замыкание между фазами (цепями) об&отки или обмотки на корпус и витковое замыкание обмотки.

Все эти неисправности можно определить при помощи четырех методов: контрольной лампы или сопротивления (омметра), метода симметрии токов или напряжений, метода милливольтметра и метода электромагнита.

В собранной и разобранной машине обрыв в цепи обмотки, не имеющей параллельных ветвей, легко определить контрольной лампой, а в цепи* с параллельны- . ми ветвями — при помощи омметра или же после распайки ветвей той же контрольной лампой. В цепи с обрывами сопротивление всегда значительно больше расчетного значения.

Обрыв в короткозамкнутом роторе асинхронного двигателя определяют в режиме короткого замыкания двигателя при помощи метода симметрии токов. Ротор электродвигателя затормаживают, к статору подводят

напряжение, пониженное по сравнению с номинальным, в 5. 6 раз. В каждую фазу обмотки статора включают амперметр. При исправных обмотках статора и ротора показания всех трех амперметров одинаковы и не зависят от положения ротора. При обрыве стержней в ротбре показания приборов различны и изменяются с поворотом ротора. Различные показания приборов, не зависящие от поворота ротора, указывают на неисправность обмотки статора (витковое замыкание, неправильное соединение катушек в обмотке статора и т. п.). Витковое замыкание в обмотке статора двигате? ля обычно определяют при помощи метода симметрии токов в режиме холостого хода, а для генератора — при помощи метода симметрии напряжений (вместо трех амперметров в схему включают три вольтметра).

В разобранной машине определяют обрыв в цепи короткозамкнутого ротора и витковое замыкание в це- ‘пи статора или якоря (машины постоянного тока), используя для этого электромагнит. Ротор (подобно якорю, см. 8.8) помещают на электромагнит и поворачивают вручную. Стальная пластинка, прикладываемая к пазам ротора, вибрирует на исправных пазах и не вибрирует на пазах, где размещены оборванные стержни. Для определения виткового замыкания в обмотке статора электромагнит помещают в расточку статора и передвигают по ней. Стальная пластинка, прикладываемая к пазам, начинает вибрировать, как только попадает на паз, в котором помещается поврежденная катушка обмотки.

Для обнаружения дефекта витковой изоляции рекомендуется применять выпускаемые для этой цели нашей электропромышленностью аппараты серий СМ и ЕЛ-1 или прибор ВЧФ5-3. При определении витковых замыканий к зажимам аппарата СМ или ЕЛ-1 подключают две фазы статорной обмотки электродвигателя и подают на них импульсы напряжения высокой частоты. При отсутствии короткозамкнутых витков в диагностируемых обмотках на экране прибора наблюдается одна кривая (может быть небольшое раздвоение в верхней части), при наличии; витковоЬ) замыкания кривые раздваиваются. Прибор ВЧФ5-3 позволяет определить не только наличие дефекта в витковой изоляции, но и пробивное напряжение изоляции в месте дефекта. Контроль рекомендуется проводить при напряжении 1500 В,

Пробивное напряжение определяют, постепенно снижая испытательное напряжение при одновременном проворачивании (при помощи изоляционного рычага) ротора. Пробивное напряжение будет равно испытательному, при котором показания индикатора прибора ВЧФ5-3 равны нулю при любом положении ротора.

Упомянутые приборы снабжены подробными инструкциями, что облегчает работу с ними.

15.1. Асинхронный электродвигатель. Электропривод металлорежущих станков преобразует электрическую энергию в механическую.

Бытовая техника и ремонт.

Справочник слесаря по ремонту бытовых электроприборов и машин. Лепаев Д. А. Электрические кухонные машины. Электромясорубки.

По способу передачи энергии трансмиссии подразделяют на механические, электрические, гидравлические, пневматические и

Организация ремонта строительных машин.

. коллекторов и щеткодержателей машин постоянного тока приходилось 28% всех повреждений в электрических

Бритвы. Электробритвы с микродвигателем. Бытовая техника и ремонт.

В конструировании моделей электрических машин с успехом могут быть использованы детали мегаллоконструктора, детали штепсельных розеток, выключателей, радиодетали и прочее.

Источник

В каких случаях двигатель не подлежит ремонту?

Ремонт электродвигателя малоопытным непрофессиональным ремонтником ведет к еще большему разрушению самого двигателя. Без применения специальных инструментов повреждается корпус и внутренние части оборудования, которые со временем не поддаются ремонту.

В целях предотвращения таких случаев следует периодически проводить технический ремонт электродвигателя специальными сервисными центрами. Проводятся такие ремонты минимум раз в год, а периодичность устанавливается предприятиями на которых эксплуатируются электродвигатели.

Наш центр по техническому ремонту и обслуживанию электродвигателей производит такие работы как:

— полная прочистка электродвигателя от пылевых загрязнений;

— смена смазывающего вещества;

— осмотр или замена нерабочих подшипников;

— обследование изоляции обмоток на сопротивление;

— обследование крепежа болтовых соединений или частичная их замена ;

— обмер зазоров в местах разборки;

— обследование безопасности заземления;

— обследование правильной работы блокировочных систем;

— выправка корпуса и вентиляторов и мелкий ремонт.

Технический ремонт электродвигателей в отличие от капитального, может проводиться на месте осмотра. Также на месте после осмотра и выявляется, подлежит ли электродвигатель ремонту. Бывают случаи, что в процессе эксплуатации может произойти такая авария или иное повреждение, что электродвигатель просто не подлежит ремонту.

Эдектродвигатель не подлежит ремонту если:

— полностью разрушен корпус;

— разбиты или разрушены отлитые детали;

— отколото более двух ножек на оборудовании (или две ножки на одной из сторон двигателя);

— металл ротора или статора расколот или изрядно поврежден;

— полностью расплавлена обмотка ротора;

— воздушный зазор, установленный заводом изготовителем, намного выше (сравнивается по техническому паспорту оборудования).

Перед тем как принять решение о ремонте или замене электродвигателя, стоит проконсультироваться со специалистами. Не всегда стоит утилизировать не подлежащий восстановлению электродвигатель, при возможности он начинает работать после замены некоторых частей. Наши высококвалифицированные мастера проконсультируют вас по вопросам замены или ремонта электродвигателя, проведут технический ремонт и предоставят гарантию на работу электродвигателя.

Авторское право peremotka13.ru © 2015г. Копирование материалов запрещено. Все права защищены.

Перемотка и ремонт: электродивигателей, техники для клининга, электроинструментов, промышленной техники.

Источник

Ремонт не принимаются электрические машины

Технические условия и организация ремонта электрических машин

Технические условия ремонта

В зависимости от массы и размера машины либо демонтируются и направляются в ремонт, либо ремонт производится непосредственно на месте их установки. В любом случае передача и приемка машин в ремонт и сдача их заказчику после ремонта производятся в соответствии с ТУ, в которых регламентируются взаимные обязательства заказчика и ремонтного предприятия.

Приемка машин в ремонт производится по акту. В акте кроме паспортных данных машины и предполагаемого объема ремонта указываются технические требования, которым должна удовлетворять машина после ремонта (модернизации), — напряжение, частота вращения, класс нагревостойкости изоляции и др. В ремонт принимаются только комплектные электрические машины, имеющие все основные узлы и детали, включая старые обмотки. Все соединительные и установочные детали должны быть демонтированы заказчиком. В ремонт не принимаются машины раскомплектованные, с разбитыми корпусами и подшипниковыми щитами, со значительным (более 25%) повреждением активной стали.

При ремонте у машин сохраняется конструкция завода-изготовителя, и, как правило, они ремонтируются с сохранением паспортных данных. Ремонт электрических машин проводится в соответствии со следующими требованиями, обеспечивающими их эксплуатационную надежность:

применяемые материалы должны удовлетворять условиям соответствующих стандартов; класс нагревостойкости изоляции должен быть не ниже предусмотренного заводом-изготовителем ;

предельно допустимые значения превышения температуры отдельных частей электрических машин должны удовлетворять требованиям ГОСТ 183-74;

требованиям стандарта должны удовлетворять допуски на установочные и присоединительные размеры (ГОСТ 8592-79);

отремонтированные машины должны быть снабжены всеми деталями и очищены, а обмотка, поверхность магнитопровода, крепления обмоток и схемы покрыты лаком; внутренние поверхности подшипниковых щитов и корпуса, вентиляторы и внешние поверхности электрических машин должны быть покрашены, конец вала должен быть покрыт консервационной смазкой;

обмотки и другие токоведущие части должны быть надежно закреплены, пазовые клинья не должны иметь слабины;

подшипники скольжения должны работать спокойно, без течи масла, подшипники качения должны быть заполнены смазкой;

отремонтированная машина должна пройти приемо-сдаточные испытания, после чего ремонтные организации гарантируют ее исправную работу в течение 1 года при соблюдении условий транспортировки, хранения и эксплуатации.

Выводные концы обмоток должны быть отмаркированы в соответствии со стандартом, на корпусе машины должен быть установлен новый щиток. На щитке должны быть указаны: наименование предприятия, проводившего ремонт, тип машины, номинальные мощность, напряжение, ток, частота вращения, КПД, коэффициент мощности (только для машин переменного тока), дата выпуска из ремонта.

При ремонте крупных электрических машин на месте установки, который проводится выездными ремонтными бригадами, заказчик выполняет электропроводку к месту ремонта, изготовляет оснастку и ремонтные приспособления, выполняет сварочные и механические работы и предоставляет в распоряжение бригады подсобные материалы для ремонта.

На электроремонтных предприятиях существуют технологические карты ремонта электродвигателей и генераторов различной мощности и класса напряжения (до и свыше 1000 В). Эти документы составлены в виде таблиц, в которых указаны номера и содержание всех технологических операций, ТУ и указания по проведению ремонта, сведения об оборудовании и оснастке, необходимых для ремонта, а также нормах времени на проведение отдельных операций.

Источник

Разборка, дефектация и подготовка электрических машин к ремонту.

Схема технологического процесса ремонта электрических машин.

Производственный процесс ремонта начинается с момента доставки электрических машин в здание электроремонтного предприятия или цеха и осуществляется в следующем порядке: разборка, дефектация и определение объема ремонта; ремонт, изготовление и замена частей деталей; сборка, испытания и окраска машины.

В цеху на комплектовочном участке производят приемку машин в ремонт. Там же передают их в дефектационно-подготовительное отделение, после разборки части машин сдают в ремонт другим отделениям.

На участке разборки машины очищают, осматривают и проводят предремонтные испытания для выявления дефекта. Затем машины разбирают.

В слесарно-механическом отделении ремонтируют и изготовляют коллекторы, контактные кольца, валы, подшипники скольжения, подшипниковые щиты и крышки, вентиляторы и другие части.

В обмоточном отделении выполняют работы по ремонту, изготовлению и замене обмоток. Здесь же проводится ревизия обмоток и определяется характер их ремонта или вид профилактической обработки (пропитка, лакировка, сушка). На пропиточно-сушильном участке производят пропитку лаками, покрытие эмалью и сушку обмоток, компаундирование катушек, чистку, промывку обмоток и удаление старого лакового покрытия.

Отремонтированные сборочные единицы и детали поступают на сборку. Собранные машины передают на испытательную

Типовая структурно-технологическая схема ремонта электрических машин.

станцию и после испытаний возвращают на сборочный участок для окончательной отделки, установки крышек. Отремонтированные машины окрашивают и отправляют на склад.

Прием электродвигателей в ремонт

При сдаче в ремонт электродвигателя:

1. Машины должны быть очищены от масла, пыли и загрязнений

2. Они должны быть собраны и полностью укомплектованы (допускается прием в ремонт при частичном отсутствии мелких крепежных деталей и гаек)

3. У электрических машин не должно быть отступлений от конструкции завода изготовителя

4. С валов электрических машин должны быть сняты шкивы, полумуфты, шестерни, звездочки

Не принимаются в ремонт

Машины у которых разбит корпус, отбито более двух лап, значительно повреждена активная сталь, а также электрооборудование, ранее отремонтированное способами, исключающими последующее восстановление машин при ремонте.

Электрические машины, выпускаемые из ремонта, должны быть укомплектованы всеми сборочными единицами и деталями. После ремонта их подвергают приемосдаточным испытаниям.

Разборка, дефектация и подготовка электрических машин к ремонту.

Перед разборкой надо проверить состояние корпуса, крепящих деталей, фланцев, колодок выводов, выводных концов, осмотреть подшипниковые щиты.

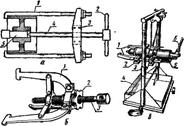

Конструкция съемников для съема шкивов и муфт с валов электродвигателей:

а — двухлапчагый съемник: / — захват; 2—рукоятка; 3—поперечина- 4— ходовой винт; 5—вал электродвигателя; б — трехлапчатый съемник; / — захват; 2-фасонная гайка; 3-ходовой винт; в — гидравлический съемник; 1- захваты; 2 — траверса. 3— стойка; 4 -площадка; 5 — гидравлический цилиндр; 6 –рукоятка.

Приспособление для ввода и вывода ротора из расточки статора:

а — с помощью подъемных средств; б — без подъемных средств.

Разборку производят осторожно, избегая больших усилий, в следующей последовательности:

Отвинчивают и вынимают болты переднего и заднего подшипниковых щитов и фланцев переднего и заднего подшипников;

Снимают задний подшипниковый щит специальными съемниками или выколотками из цветного металла, а затем сдвигают с заточки передний подшипниковый щит. Чтобы не повредить железо и изоляцию обмоток при снятии щитов, предварительно в воздушный зазор между ротором и статором вкладывают лист плотного картона; вынимают из статора ротор вместе с передним щитом. На небольших электродвигателях операцию проводят вручную, а на средних и крупных – с помощью с помощью специального приспособления и грузоподъемного механизма;

Снимают с подшипника передний щит с помощью специального приспособления;

Вывешивают металлические бирки на основании детали.

Все детали тщательно очищают в моечной машине. Затем ротор электродвигателя с подшипниковыми щитами, подшипниками, фланцами и деталями крепежа отправляют на ремонтно-механический участок.

При дефектации выполняют тщательный осмотр всех узлов и деталей разобранной машины. При оценке состояния подшипниковых щитов легкими ударами молотка простукивают поверхность щитов, выявляя, нет ли в них трещин. Места, вызывающие сомнения, осматривают через лупу для обнаружения волосяных трещин. Границы трещин отмечают мелом.

В шарико– и роликоподшипниках не должно быть шелушения шариков или беговых дорожек, недопустимо также увеличение радиального и осевого зазоров. Величину зазора (люфта) у роликовых и шариковых подшипников определяют с помощью индикатора – прибора КИ– 1223, или на специальных стендах. Допустимые зазоры в подшипниках качения приведены в справочной литературе.

Приспособление для измерения радиального зазора в подшипниках электрических машин без съема с вала

а – конструкция приспособления; 1 – захват; 2 – основание; 3 – вертикальная стойка; 4 – ползун; 5 – горизонтальная стойка; 6 – индикатор; 7 – призма; 8 – регулируемый зажим; 9 – 9 – винт крепления; б – крепление приспособления на роторе кз электродвигателя: 1 – ротор; 2 – ползун; 3 – стойка индикатора; 4 – контролируемый подшипник.

Далее осматривают и тщательно проверяют щеткоподъемный механизм, щеткодержатели, пальцы, изоляторы, траверсы, крепеж. Обращают особое внимание на отсутствие пятен на статоре, характеризующих местные перегревы стали сердечника, и на места паек (сварки) стержней и торцевых колец короткозамкнутого ротора. На поверхности контактных колец не должно быть больших следов выработки, подгаров; на валу трещин; на шейках вала – раковин, шереховатостей, задиров, царапин.

При дефектации электрических машин проверяют диаметры посадочных мест, их овальность и конусность, состояние вентилятора и его крепление, сохранность паек петушков, коллектора, плотность прессовки коллекторных пластин и отсутствие на них подгаров, выбоин, дорожек и выступающей слюды. Измеряют величину сопротивления изоляции между коллектором и валом, обмоткой и контактными кольцами. Проверяют прочность бандажей и плотность бандажей, плотность посадки клиньев.

Увеличение воздушного зазора асинхронных двигателей влечет за собой повышение тока холостого хода и уменьшение КПД.

При дефектации особое внимание обращают на электрическую часть машины. Чаще всего встречаются три неисправности: обрыв обмотки, замыкание между фазными обмотками или обмотками и корпусом, межвитковое замыкание.

Обрыв обмотки можно определить при помощи прозвонки, омметр (мегаомметр) при обрыве покажет бесконечность.

Замыкание между фазными обмотками или обмоткой и корпусом определяют путем измерения сопротивления изоляции мегаоометром. При замыкании прибор покажет ноль.

Межвитковые замыкания можно определить:

1.Методом индуктированных напряжений.

Обмотки фаз разъединить и к одной из обмоток подвести напряжение, равное 36 В, а в других фазах вольтметром измерить индуктированные напряжения. Затем поочередно подать напряжение на две другие обмотки, а вольтметром измерить напряжение на свободных выводных обмоток.

В обмотках с межвитковым замыканием в замкнутом контуре возникает противо – ЭДС и индуктированное на пряжение уменьшится.

|

2. Методом измерения токов.

При соединении обмоток статора в звезду с тремя выводными концами невозможно определить витковые замыкания методом индуктированных напряжений. В этом случае используют «метод токов». В каждую фазу включают амперметр и производят замер тока на работающем двигателе. Наибольший ток покажет амперметр, включенный в фазу с поврежденными витками. При соединении обмоток в треугольник наибольший ток покажут два амперметра обмотки с короткозамкнутыми витками.

|

3.В разобранной машине витковые замыкания в цепи статора или якоря можно определить используя для этого электромагнит. В этом случае электромагнит помещают в расточку статора и передвигают по ней. Стальная пластинка, прикладываемая к пазам, начинает вибрировать, как только попадает на паз, в котором помещается поврежденная катушка обмотки.

. Определение витковых замыканий в обмотках статоров при помощи электромагнита:

1—башмак; 2—магнитный поток

Обрыв в короткозамкнутом роторе находят методом симметрии токов в режиме короткого замыкания двигателя. Ротор затормаживают и к статору подводят напряжение в 5-6 раз ниже номинального. В каждую фазу включают амперметр. Если обмотки статора и ротора исправны, показания всех трех амперметров одинаковые и не зависят от положения ротора. При обрыве стержней показания приборов различны и изменяются, когда ротор поворачивают.

Различные показания приборов, не зависящие от положения ротора, указывают на неисправность статора (межвитковые замыкания, неправильное соединение катушек в обмотке статора и т.п.)

Также можно проверить исправность кз ротора можно по следующей схеме:

|

Отсутствие резких скачков тока при вращении ротора вручную указывает на исправность ротора.

В разобранной машине определяют обрыв в цепи короткозамкнутого ротора используя электромагнит. Ротор помещают на электромагнит и поворачивают вручную.

Стальная пластинка, прикладываемая к пазам ротора, вибрирует на неисправных пазах и не вибрирует на пазах, где размещены оборванные стержни.

Способы удаления поврежденных обмоток и намотка новой обмотки,

Применяемые материалы.

Поврежденную обмотку можно удалять механическим способом. Для этого корпус электродвигателя с пакетом статора и обмоткой устанавливают на токарный или фрезерный станок и резцом или фрезой обрезают одну из лобовых частей обмотки. Затем при помощи электро- или гидропривода удаляют (вытягивают) из пазов оставшуюся часть обмотки (крюком за оставшуюся лобовую часть обмотки). Однако при этом в пазах остаются частицы изоляции и необходима работа по их удалению. Иногда статор после обрезки лобовой часта обмотки подвергают обжигу в печи при температуре 300. 350 °С в течение нескольких часов. После такой дополнительной операции оставшаяся часть обмотки легко удаляется из пазов, а пазы остаются практически чистыми и не имеют остатков изоляции. Такой способ удаления повреждений обмотки называется термомеханическим.

На ряде ремонтных предприятий лобовые части поврежденных обмоток не обрезают, а обмотки только обжигают — термический способ удаления обмотки. Но при этом обмотку из пазов удаляют после обжига только вручную.

Равномерное тепловое поле получить в обжиговой печи очень трудно. Нередко в печи происходит возгорание изоляции обмотки, приводящее к местным перегревам. Последнее, в свою очередь, может привести к ухудшению структуры обмоточной меди и невозможности в дальнейшем восстановить обмоточный провод, а также к короблению алюминиевых корпусов электродвигателей. Поэтому для электродвигателей с алюминиевыми корпусами такой способ удаления обмотки практически неприменим.

При обжиге выгорают лаковые пленки между пакетом стали и корпусом двигателя, а также между отдельными листами пакета статора, что может привести к нарушению тугой посадки пакета стали в корпусе двигателя. Обычно после 2. 3 обжигов пакет начинает проворачиваться в корпусе, уменьшается и прессовка пакета, что недопустимо.

Более прогрессивен обжиг изоляции обмоток в расплавах солей (каустика или щелочи) при температуре 300°С, если корпус алюминиевый, и 480°С, если чугунный. При термохимическом методе разрушения изоляции обмотки ее опускают в раствор каустической соды или щелочи и выдерживают 8. 10 ч при температуре раствора 80. 100°С. После этого обмотка легко удаляется из пазов машины. Способ особенно оправдывает себя при масляно-битумной изоляции.

Изоляция поврежденной обмотки может быть удалена (разрушена) химическим методом при помощи моющей жидкости типа МЖ-70. Технология при этом такова: загрузка ремонтируемых машин с поврежденными обмотками в емкость, герметизация емкости, заполнение ее моющей жидкостью МЖ-70, процесс реакции (обычно в ночное нерабочее время), удаление жидкости, продувка емкости чистым воздухом, разгерметизация и открытие емкости, выемка машин и удаление обмотки из пазов. Необходимо соблюдать правила техники безопасности, так как жидкость летучая и токсичная.

Изоляцию поврежденной обмотки можно обжечь и индукционным способом, помещая статор с поврежденной обмоткой в нагреватель (на стержень однофазного трансформатора с подъемным верхним ярмом), в котором он является практически вторичным замкнутым накоротко контуром — витком трансформатора (рис. 1). Протекающий по активной стали и корпусу статора ток нагревает их, выжигая при этом пазовую и витковую изоляцию.

Индукцнонный нагрев изоляции обмоток статоров:

1 – откидное ярмо; 2 — сменный стержень, 3 —изоляционный цилиндр; 4 —обмотка 5 — неподвижное Г — образное ярмо; 6 — статор; 7 — подставки корпуса двигателя 8 — выводы обмотки; 9 — корпус двигателя.

Эта установка работает следующим образом. По внутреннему диаметру статора подбирают сменный стержень с таким расчетом, чтобы между внутренним диаметром статора и стержнем был минимальный зазор.

Для увеличения коэффициента мощности и КПД желательно иметь одинаковые длины обмоток стержня, нагревателя и корпуса двигателя. В некоторых случаях для этой цели на стержень надевают два или несколько одинаковых корпусов. Подобрав сменный стержень, его устанавливают на неподвижное ярмо так, чтобы размеры магнитной цепи были минимальными (стержень двигают по неподвижному ярму, сокращая размеры магнитной цепи, и фиксируют в нужном положении). Затем на сменный стержень надевают один или несколько одинаковых статоров двигателей, и откидное ярмо закрывают, образуя замкнутую магнитную цепь. На обмотку нагревателя подают напряжение, процесс выжига длится от 60 до 120 мин. Температура выжига при индукционном способе достигает 500 °С. Этот способ безопасно применять и для двигателей с алюминиевым корпусом, так как самовоспламенений изоляции не наблюдается.

После обжига изоляции статор промывают в моечной машине. Для замены обмотки из пазов статора извлекают старую обмотку и продувают пазы сухим сжатым воздухом при помощи шланга со специальной насадкой.

Намотка и укладка новой обмотки. .После извлечения старой обмотки из пазов и их обработки (продувка сжатым воздухом), в пазы укладывают заранее подготовленную главную изоляцию (гильзование пазов) и обмотку, одновременно междуфазную изоляцию и фазовые клинья. Затем соединяют обмотку статора в соответствии со схемой, сваривают с помощью графитового электрода и трансформатора.

Обмотки статора асинхронных электродвигателей, состоящие из катушек, укладывают («всыпают») в полузакрытые пазы в один или два слоя. Катушки из мягкой проволоки наматывают на универсальные шаблоны, а затем укладывают в пазы, формируют лобовые части бандажи вручную.

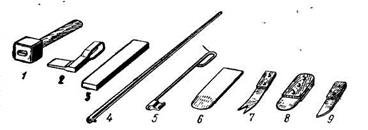

Чтобы не повредить изоляцию катушек при их укладке, необходим специальный инструмент: деревянные молотки, фибровые или текстолитовые доски и клинья.

Инструмент для обмотчика:

1 — молоточек; 2,4 и 5 —сапожки; 3 и 6 — оправки; 7— специальный нож для обрезки изоляции в пазах машины; 8 и 9 — монтерские ножи..

В асинхронных двигателях с фазным ротором применяют катушечные обмотки («всыпные и с укладкой в протяжку») и стержневые. В машинах небольшой мощности используют «всыпные» обмотки; технология их изготовления такая же, как статорных.

Перед двух, трехкратной пропиткой изоляцию обмоток испытывают повышенным напряжением относительно корпуса и между фазами, проверяют, нет ли межвитковых замыканий и правильно ли собрана схема.

Обмотку сушат в электропечи с автоматическим регулированием температуры.

Температура и продолжительность сушки зависит от марки применяемых лаков и класса нагревостойкости изоляции двигателя. Для ускорения сушки в печи должна быть циркуляция воздуха.

После укладки, соединения, пропитки и сушки проводят межоперационный контроль обмоток.

В качестве главной межфазной изоляции в настоящее время применяется пленкоэлектрокартон, пленкоасбокартон, стекломеканит или синтетические пленки (трацетные или полиэтилентермоталатные) типа ПЭТФ толщиной 0,2-0,35 мм с высокими диэлектрическими и механическими характеристиками.

Обмотки выполняют проводами ПЭВ2, ПЭМ2, ПЭТВ и ПЭТ 11 с высокопрочной изоляцией. У них высокая электрическая прочность при очень малой толщине изоляции (максимальная до 0,09мм, у провода ПБД 0,17-0,44мм).

В машинах небольшой мощности пленочную изоляцию применяют даже вместо пазового клина (в электродвигателях с изоляцией класса нагревостойкости Е — буковый пазовый клин, классов В, F — стеклотекстолитовый).

Обмотки бандажируют электроизоляционными чулками типа АСЭЧ. Для выводных концов используют высококачественные установочные провода марок ПТЛ200, РКГМ и др.; для изоляции выводов катушек, соединений внутри машин и мест паек — электроизоляционные трубки ТЭЧ и ТКС.

Для пропитки обмоток применяют высококачественные лаки МЛ-92, ПЭ-933, а электроизоляционные эмали ГФ-92ГС, ЭП91 используют в качестве защитного покрытия. Это повышает электрическую и механическую прочность, влаго-, химо- и теплостойкость и теплопроводность обмоток.

Источник