Ремонт обмоток и магнитной системы трансформатора

Ремонт обмоток трансформатора. Если при сильном нажатии пальцем изоляция разрушается, должен быть решен вопрос о замене обмоток. В ряде случаев при аварийных повреждениях обмоток, связанных с выгоранием проводов и изоляции в зоне виткового замыкания, производят частичную перемотку обмоток [25]. При ремонте с обмоточного провода удаляется старая изоляция, после чего он отжигается, рихтуется и переизолируется.

Для удаления старой изоляции и отжига обмотку разматывают на отдельные бухты, которые нагревают в закрытой печи при температуре 500—600°С. При этом изоляция обгорает и снимаются внутренние упругие напряжения в меди — она становится «мягкой». Чтобы провод не спутался при обжиге, бухты бандажируют проволокой и устанавливают на специальные стойки.При ремонте применяют способ механического удаления старой изоляции путем протягивания провода через устройство, в котором изоляция разрезается в продольном направлении, очищается скребками и рихтуется. Провод рихтуют протягиванием через систему стальных роликов, перематывают на барабаны, которые во избежание значительных перегибов провода должны иметь диаметр не менее 400—500 мм.

Концы провода соединяют внахлест электропайкой серебряным припоем. Места паек опиливают, зачищают наждачной шкуркой, после чего провод изолируют на специальных бумагооплеточных станках.

Следует отметить, что все ремонтные работы, а производство обмоток в особенности, требуют строгого соблюдения технологической дисциплины.

Ремонт магнитной системы трансформатора. Только после демонтажа обмоток оказывается возможным провести окончательную дефектировку и определить объем ремонтных работ магнитной системы. После очистки стержней и нижнего ярма от загрязнений, шлама и копоти проверяют качество и механическую прочность изоляции пластин магнитной системы, изоляцию ярмовыми балками и пластинами.

Пластины с лаковым покрытием не должны спекаться, а пленка не должна отделяться от них при воздействии неострым предметом. Магнитную систему считают годной для дальнейшей сборки и работы, если на стяжных шпильках и пластинах стали нет признаков повреждений, а состояние их изоляции хорошее. При обнаружении мелких дефектов производят частичный ремонт, не прибегая к полной разборке магнитопровода.

Полный ремонт магнитной системы представляет собой трудоемкую работу. Как правило, магнитная система с лаковой изоляцией пластин надежно работает в течение длительного времени. Причиной ремонта может быть, например, аварийный процесс, возникший в результате нарушения изоляции пластин и образования контура (короткозамкнутого витка) в магнитной системе и стальных деталях остова (рис.3.23, где1 – шпилька; 2 – ярмовая балка: 3 – подъемная шпилька; 4 – крышка; 5 — ярмо,). По контуру, сцепленному с основным магнитным потоком, протекает значительный ток, приводящий к выгоранию изоляции и стали.

Возможны случаи повреждения стали электрической дугой, возникшей при коротком замыкании в обмотках. В большинстве случаев при ремонте магнитной системы ограничиваются переизолировкой только пластин верхнего ярма. Каждая перешихтовка верхнего ярма приводит к увеличению потерь холостого хода на 5—8% (полная переборка магнитной системы —до 25%). Поэтому стремятся по возможности устранить повреждения магнитной системы без ее разборки.

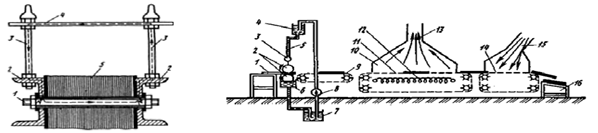

Полный ремонт магнитной системы включает следующие операции: установку магнитной системы в горизонтальное положение, разборку и расшихтовку стержней и нижнего ярма;отбраковку и ремонт пластин; изготовление новых пластин, сборку и испытание магнитной системы.Разборка магнитных систем производится в горизонтальном положении (для трансформаторов III—IV габаритов на специальном металлическом кантователе).Удаление старой изоляции пластин производят механическим (на зачистных станках с движущимися стальными щетками или вручную кордовыми лентами или щетками) или химическим (в ванне с 10-15% раствором едкого натра, нагретого до 80—90°С, с последующей промывкой в горячей воде и сушкой горячим воздухом) способом.Для снятия с пластин бумажной изоляции ее отпаривают в горячей воде с последующей сушкой или обжигают. Пластины вновь изолируют на лакировальной установке (рис. 3.24, где1 — пластина; 2 — резиновые вращающиеся валики; 3 — трубка с отверстиями;4 — расходный бачок с лаком; 5 — трубка ).

После лакирования и запекания пластины должны иметь равномерный темно-коричневый цвет, а их поверхность должна быть ровной и гладкой без подтеков. В процессе лакирования периодически проверяют толщину пленки, электрическое сопротивление изоляции пластин и состав лака.

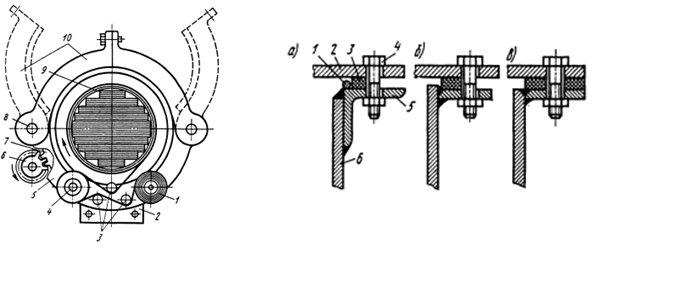

При ремонте трансформаторов с разборкой остова стяжку стержней стальными бандажами и сквозными шпильками заменяют на стяжку стеклобандажами, установка 8 которых осуществляется специальным механизмом (рис. 3.23, где: 1 — бобина с рулоном стоклоленты; 2 — плита для крепления к прессующей балке; 3 — направляющие ролики; 4 — фрикционная муфта; 5 — стальная коробчатая обойма; 6 — зубчатое колесо вала двигателя; 7 — планшайба с зубчатым венцом; 8 — палец; 9 — стержень; 10 — разводной сегмент).

Сборка активной части является наиболее ответственным этапом ремонта. Установленные на магнитной системе обмотки соединяют в соответствии с заданной схемой соединения; отводы от обмоток подключают к переключателям и соответствующим вводам.

После сборки схемы активная часть подвергается электрическим испытаниям (проверка правильности выполнения схемы соединения и качества паек). После сборки и испытаний производится сушка активной части трансформатора.

Ремонт бака трансформатора. Параллельно с ремонтом активной части выполняют ремонт бака, вводов, переключающего устройства и комплектование крышки. Трещины и дефектные места бака восстанавливают электросваркой, соблюдая при этом правила противопожарной безопасности.

Для уплотнения крышки на борт бака укладывают уплотняющую прокладку из резины. Чтобы она не выдавливалась внутрь бака, применяют различные способы ее установки: приваривают вдоль всего периметра рамы стальной пруток (рис. 3.23, б ,где, 1 — стальной пруток; 2 — крышка бака; 3 — прокладка; 4 — болт; 5 — рама бака; 6 — стенка бака6 — ванночка; 7 — бачок; 8 — насос;9 — транспортер; 10 — конвейерная печь; 11 — рабочая часть транспортера; 12 — электрическая печь; 13 — труба;14 — транспортер; 15 — труба; 16 — приемный стол.а), раму приваривают к выступающей части бака (рис. 12.6, б) или используют сплошную прокладку (рис. 3.24, в).

Одновременно с ремонтом бака и его арматуры ремонтируют элементы системы охлаждения, предохранительную трубку, расширитель, осушители воздуха, термосифонный фильтр и краны. Эти устройства чистят, промывают, окрашивают, проверяют отсутствие течи, заменяют уплотняющие прокладки и сальниковую набивку в кранах и уплотняющих пробках.

Рис. 3.23. Эскиз магнитной системы трансформатора при нарушении изоляции стяжной шпильки ярма.(а) Рис. 3.24. Схема лакировальной машины.(б)

Рис. 3.24. Механизм для намотки стекло- бандажей.(а)Схема установки прокладки.(б)

Источник

Ремонт обмоток и магнитной системы трансформатора

Ремонт обмоток трансформатора. Если при сильном нажатии пальцем изоляция разрушается, должен быть решен вопрос о замене обмоток. В ряде случаев при аварийных повреждениях обмоток, связанных с выгоранием проводов и изоляции в зоне виткового замыкания, производят частичную перемотку обмоток. При ремонте с обмоточного провода удаляется старая изоляция, после чего он отжигается, рихтуется и переизолируется.

Для удаления старой изоляции и отжига обмотку разматывают на отдельные бухты, которые нагревают в закрытой печи при температуре 500. 600°С. При этом изоляция обгорает и снимаются внутренние упругие напряжения в меди — она становится «мягкой». Чтобы провод не спутался при обжиге, бухты бандажируют специальной проволокой и устанавливают на специальные стойки.

При ремонте применяют способ механического удаления старой изоляции путем протягивания провода через устройство, в котором изоляция разрезается в продольном направлении, очищается скребками и рихтуется. Провод рихтуют протягиванием через систему стальных роликов, перематывают на барабаны, которые во избежание значительных перегибов провода должны иметь диаметр не менее 400 . 500 мм.

Концы провода соединяют внахлест электропайкой серебряным припоем. Места паек опиливают, зачищают наждачной шкуркой, после чего провод изолируют на специальных бумагооплеточных станках (рис. 12.4.).

С помощью натяжного устройства 4 провод с барабана протягивается через рихтовочное устройство 2, состоящее из системы стальных роликов, расположенных вертикально и горизонтально, затем проходит через вращающийся вокруг него бумагообмотчик 3 и далее на барабан 5.

Перед частичной или полной перемоткой обмоток предварительно заготавливают необходимые изоляционные детали и материалы (выравнивающие бумажно-бакелитовые кольца, рейки для каналов между слоями, полосы электрокартона, бумажно-бакелитовые цилиндры, бортики и т.д.).

По технологии изготовления обмоток имеется много технической литературы, поэтому здесь описание этих работ не приводится.

Сушка, прессовка и пропитка обмоток. После намотки винтовые и непрерывные обмотки имеют увеличенный по сравнению с расчетным осевой размер, поэтому их стягивают стальными плитами и шпильками, сушат и прессуют до получения высоты, указанной в расчетной записке. На верхней плите устанавливают пружины (обычно тарельчатого типа), под действием которых по мере высыхания и усадки изоляции обмотки автоматически подпрессовываются. Между плитами и торцами обмоток напротив колонн прокладок устанавливают деревянные подставки.

Рис. 12.4. Схема бумагооплеточного станка

В стационарных заводских условиях обмотки сушат под вакуумом в специальном термошкафу, а при индивидуальном ремонте — без вакуума, в шкафу с электроподогревом или в закрытом металлическом баке индукционным методом (см. § 3.3). После сушки в течение 10. 15 ч при 100 . 105°С обмотки дополнительно

прессуют, равномерно подтягивая гайки на шпильках стяжных плит до получения заданного осевого размера.

Чтобы придать обмоткам монолитность и достаточную механическую прочность, обмотки трансформаторов I и некоторые II габаритов, а также все слоевые обмотки после сушки и окончательной стяжки пропитывают погружением в лак МЛ-92 и запекают. Для улучшения качества пропитки перед погружением в лак обмотки подогревают до 50. 70º С. Длительность пропитки зависит от размеров, конструкции и напряжения обмотки и колеблется в пределах 15. 40мин. Когда излишек лака стечет, пропитанную обмотку для запекания помещают в термошкаф, где выдерживают при температуре 100. 105º С в течение 10 . 12 ч.

Для обеспечения механической прочности обмоток, изготавливаемых без пропитки и запекания, их витки укладывают более плотно за счет усиления натяжения обмоточного провода и прошивают наружными рейками.

После сушки обмотки спрессовывают специальным прессом и отделывают — обрезают выступающие части реек и клиньев, концы изоляционных лент; подбивают выступающие переходы проводов; обрезают и укладывают концы обмоток в соответствии с чертежом; выравнивают столбы прокладок. После отделки и окончательной прессовки обмотки стягивают стальными рамами, в которых их транспортируют и хранят до установки на магнитную систему (рис. 12.5).

Рис.12.5. Транспортировка обмотки:

1-траверса; 2-подъемная лапа; 3-стяжная шпилька; 4-нижняя опорная деревянная прокладка;

5-нижняя стальная плита для стяжки обмотки; 6-веревка для крепления лап к обмотке;

7-обмотка; 8-вертикальные рейки обмотки

Следует отметить, что все ремонтные работы, а производство обмоток в особенности, требуют строгого соблюдения технологической дисциплины.

Ремонт магнитной системы трансформатора. Только после демонтажа обмоток оказывается возможным провести окончательную дефектировку и определить объем ремонтных работ магнитной системы. После очистки стержней и нижнего ярма от загрязнений, шлама и копоти проверяют качество и механическую прочность изоляции пластин магнитной системы, а также изоляцию ярмовых балок и пластин.

Пластины с лаковым покрытием не должны спекаться, а пленка не должна отделяться от них при воздействии неострым предметом. Магнитную систему считают годной для дальнейшей сборки и работы, если на стяжных шпильках и пластинах стали нет признаков повреждений, а состояние их изоляции хорошее. При обнаружении мелких дефектов производят частичный ремонт, не прибегая к полной разборке магнитопровода.

Полный ремонт магнитной системы представляет собой трудоемкую работу. Как правило, магнитная система с лаковой изоляцией пластин надежно работает в течение длительного времени. Причиной ремонта может быть, например, аварийный процесс, возникший в результате нарушения изоляции пластин и образования контура (короткозамкнутого витка) в магнитной системе и стальных деталях остова (рис. 12.6). По этому контуру, сцепленному с основным магнитным потоком, может протекать значительный ток, приводящий к выгоранию изоляции и стали.

Возможны случаи повреждения стали электрической дугой, возникшей при коротком замыкании в обмотках. В большинстве случаев при ремонте магнитной системы ограничиваются переизолировкой только пластин верхнего ярма. Каждая перешихтовка верхнего ярма приводит к увеличению потерь холостого хода на 5. 8 % (при полной переборке магнитной системы — до 25%). Поэтому стремятся по возможности устранить повреждения магнитной системы без ее разборки.

Рис.12.6. Эскиз магнитной системы при нарушении изоляции стяжной шпильки ярма:

1-шпилька; 2-ярмовая балка; 3-подъемная шпилька; 4-крышка бака; 5-ярмо.

Полный ремонт магнитной системы включает следующие операции: установка магнитной системы в горизонтальное положение, разборка и расшихтовка стержней и нижнего ярма; отбраковка и ремонт пластин; изготовление новых пластин, сборка и испытание магнитной системы. Разборка магнитных систем производится в горизонтальном положении (для трансформаторов Ш— IV габаритов на специальном металлическом кантователе).

Удаление старой изоляции пластин производят механическим (на зачистных станках с движущимися стальными щетками или вручную кордовыми лентами или щетками) или химическим (в ванне с 10. 15%-м раствором едкого натра, нагретого до 80. 90° С, с последующей промывкой в горячей воде и сушкой горячим воздухом) способом. Для снятия с пластин бумажной изоляции ее отпаривают в горячей воде с последующей сушкой или обжигают. Пластины вновь изолируют на лакировальной установке (рис. 12.7). После лакирования и запекания пластины должны иметь равномерный темно-коричневый цвет, а их поверхность должна быть ровной и гладкой без подтеков. В процессе лакирования периодически проверяют толщину пленки, электрическое сопротивление изоляции пластин и состав лака. Магнитную систему трансформаторов средней мощности обычно шихтуют в две (иногда в три) пластины. В каждом конкретном случае при ремонте число пластин может отличаться и уточняется при разборке. Пластины укладывают ровно, без перекосов, выступов и набегания одной пластины на другую. Неровности и большие зазоры в стыках подбивают в процессе шихтовки подбойками из фибры.

Для контроля правильности укладки пластин периодически измеряют расстояние по диагонали между отверстиями (при стяжке шпильками). Толщину пакетов измеряют штангенциркулем, перекосы и вертикальность оправок проверяют угольником. При ремонте трансформаторов с разборкой остова стяжку стержней стальными бандажами и сквозными шпильками заменяют на стяжку стеклобанджами, которые устанавливаются с помощью специального механизма, показанного на рис. 12.8.

Бесшпилечные системы, так же как и стянутые шпильками, укладывают, разбирают и собирают с помощью кантователя. Распрессовка осуществляется снятием стяжных внешних коробок и полубандажей с ярм, разрубкой и снятием бандажей со стержней. Технология восстановления пластин аналогична описанной выше.

Рис. 12.7. Схема лакировочной машины:

1-пластина; 2-резиновые вращающиеся вилки; 3-трубка с отверстиями; 4- расходный бачок с лаком; 5 — трубка; 6 —ванночка; 7-бачок; 8-насос; 9-транспортер; 10-конвейерная печь; 11-рабочая часть транспортера; 12-электрическая печь; 13-труба; 14-транспортер; 15-труба; 16-приемный стол.

Сборка магнитной системы требует большого внимания и аккуратности, так как пластины не фиксируются оправками и качество их укладки зависит от тщательности выполнения работ. Каждый пакет пластин толщиной 15. 20 мм выравнивают киянкой и проверяют шаблоном правильность сборки. После укладки всех пластин в уступы пакетов стержней закладывают изготовленные из бука планки и рейки в том же порядке, в котором они находилась до разборки, и временно закрепляют их на стержнях киперной лентой.

Рис. 12.8. Механизм для намотки стеклобандажей:

1 — бобина с рулоном стеклоленты; 2 — плита для крепления к прессующей балке; 3 — направляющие ролики; 4 — фрикционная муфта; 5— стальная коробчатая обойма; 6 — зубчатое колесо на валу двигателя; 7 — планшайба с зубчатым венцом; 8 — палец; 9 — стержень; 10 — разводной сегмент

Затем магнитную систему спрессовывают струбцинами, цепными или временными ленточными бандажами. Вначале прессуют стержни, потом ярма. После опрессовки поочередно снимают временные прессующие приспособления и устанавливают постоянные бандажи.

Собранный остов стропят, поднимают и ставят в вертикальное положение. Под опорные планки подкладывают бруски и устанавливают вертикальные прессующие шпильки так, как они были установлены до разборки. Окончательно подтягивают все стяжные шпильки и мегаомметром измеряют сопротивление изоляции ярмовых балок и шпилек по отношению к магнитной системе. При отсутствии дефектов остов передают на испытание. Если результаты испытаний удовлетворительные, верхнее ярмо расшихтовывают и приступают к насадке обмоток.

Ремонт и изготовление главной изоляции. При ремонте трансформаторов с заменой обмоток главную изоляцию, как правило, заменяют новой. При восстановлении обмоток иногда используют старую изоляцию. Если она имеет небольшие дефекты, ее ремонтируют, изготовляя и заменяя отдельные детали. Обычно в трансформаторах 1 — III габаритов ярмовую и уравнительную изоляции изготовляют заново.

Рис. 12.9. Сборка ярмовой изоляции обмотки трансформатора III габарита:

а-ярмовая изоляция; б-заклепка из электрокартона

Для изготовления изоляции из электрокартона применяют различные приспособления и инструменты: станок или приспособление для вырезки шайб (круговые ножницы); вибрационные, гильотинные и ручные ножницы; электрическую или ручную дрель со сверлами; слесарный молоток; кисть для обмазки лаком склеиваемых частей; стол для разметки, обмазки деталей лаком и сборки изоляции; пресс-форму — приспособление для прессовки и запекания склеенных деталей.

Сборка ярмовой изоляции обмотки трансформатора Ш габарита показана на рис. 12.9. Шайбу 1 вырезают из электрокартона толщиной 2. 3 мм. Верхние и нижние подкладки 2 изготовляют из набора отдельных пластин. Пластины вырезают из листа электрокартона, соблюдая определенное направление резки (вдоль волокон или поперек), так как усадка электрокартона вдоль и поперек волокон различна. Если склеить между собой полосы, нарезанные произвольно, то после сушки произойдет их коробление и расслаивание.

Источник