- Осмотровое и подъемно-осмотровое оборудование

- Техническое обслуживание, ремонт и требования к конструкции автомобилей при их выполнении. Технология технического обслуживания автомобилей

- Организация технологического процесса ТО

- Подъемно-осмотровое оборудование при ТО автомобилей

- Подъемно-транспортные устройства

- Уборочно-моечные работы

- Заправочные работы

- Крепежные работы

Осмотровое и подъемно-осмотровое оборудование

ОСМОТРОВОЕ И ПОДЪЕМНО-ТРАНСПОРТНОЕ ОБОРУДОВАНИЕ

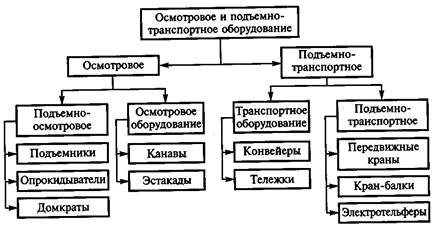

При выполнении ТО и ремонта автомобилей значительная доля работ (40. 45%) выполняется снизу, для чего АТО должны оснащаться осмотровым и подъемно-транспортным оборудованием (рис. 3.1).

Рис. 3.1. Классификация осмотрового и подъемно-транспортного оборудования

К осмотровому и подъемно-осмотровому относится оборудование, обеспечивающее удобный доступ к агрегатам, механизмам и деталям, расположенным снизу и сбоку автомобиля при его ТО и ремонте. Работы по ТО и ремонту, выполняемые снизу автомобиля, могут производиться с полным или частичным вывешиванием или без вывешивания автомобиля.

Осмотровое оборудование включает в себя канавы и эстакады.

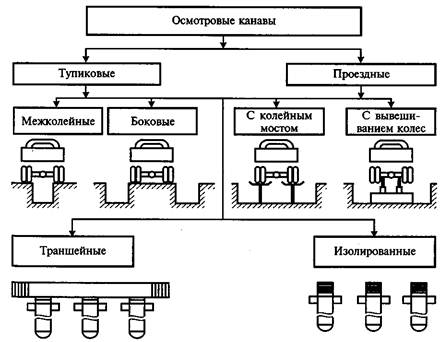

Осмотровые канавы(рис. 3.2) являются наиболее распространенными универсальными осмотровыми устройствами в АТО.

Рис. 3.2. Классификация осмотровых канав

По способу заезда автомобиля на канаву и съезда с нее различают канавы тупиковые и прямоточные (проездные). По ширине канавы подразделяются на узкие (межколейные) и широкие, по устройству — на межколейные и боковые, с коленными мостами и с вывешиванием колес, траншейные и изолированные.

Длина канавы должна быть не менее длины автомобиля, но не превышать ее более чем на 0,8 м. Глубина (учитывая дорожный просвет автомобиля) для легковых автомобилей составляет 1,4. 1,5 м, а для грузовых и автобусов — 1,2. 1,3 м. Ширина узких межколейных канав обычно не более 1,1м.

Узкие канавы обладают универсальностью и обычно используются в АТП небольшой мощности. Узкие межколейные траншейные канавы имеют траншею, соединяющую несколько параллельных канав по их торцам, для удобства сообщения канав с помещением и между собой. У тупиковых траншейных канав траншею делают открытой. Прямоточные канавы имеют закрытую сверху траншею, используемую для прохода. Глубина открытой траншеи — 1,2. 1,6 м, закрытой — не менее 1,8 м от пола до низа выступающих частей перекрытия траншеи.

Для входа и выхода из траншеи делают не менее одной лестницы на каждые пять канав.

Канаву окаймляют внутренней железобетонной ребордой толщиной 100 мм или металлической — толщиной 20. 25 мм, высотой не более 150 мм. Для фиксации продольного перемещения автомобиля тупиковые канавы в конце имеют упор под передние колеса.

Широкая канава с колейным мостиком имеет ширину, превышающую габаритную ширину автомобиля, с двумя металлическими или железобетонными узкими мостиками, расстояние между осями которых равно колее автомобиля.

Длина широкой канавы делается на 1,0. 1,2 м длиннее обслуживаемого автомобиля, ширина — на 1,4. 3,0 м. Для работы сбоку предусматриваются съемные трапы.

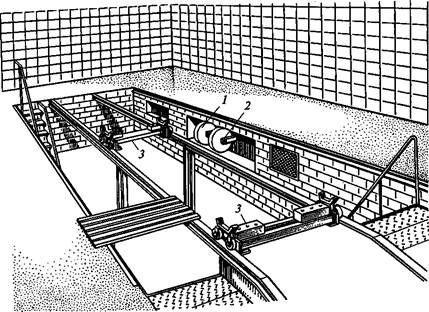

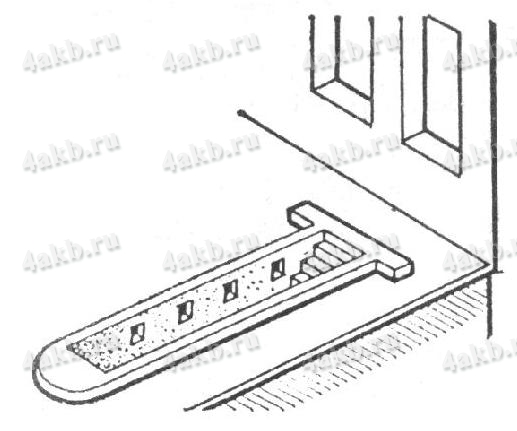

Широкие канавы с вывешиванием колес (рис. 3.3) имеют ширину, превосходящую габаритную ширину автомобиля. Автомобиль перемещается по канаве, опираясь передними и задними мостами на опоры тележек, катящихся по рельсовому пути, проложенному посередине канавы. Колеса вывешиваются во время въезда автомобиля на канаву.

Канавы оборудуются электрическим освещением, вентиляцией и отоплением.

Недостатки применения осмотровых канав заключаются в ограниченном доступе ко всем узлам и агрегатам автомобиля, фиксированном уровне расположения персонала, в необходимости их строительства только на первых этажах зданий, не имеющих подвалов и т. п.

Эстакадыпредставляют собой коленный мост, расположенный выше уровня пола на 0,7. 1,4 м, с наклонными рампами — направлениями для въезда и съезда автомобиля, имеющими уклон 20. 25°.

Эстакады подразделяются на тупиковые и прямоточные (проездные). Они могут быть стационарными и передвижными (разборными), а по роду материала — железобетонными или металлическими. Для уменьшения высоты эстакады применяются полуэстакады, отличающиеся от эстакад понижением пола вокруг них.

Рис. 3.3. Канава широкого типа с вывешиванием колес:

1 — катушка со шлангом для раздачи солидола; 2 — катушка со шлангом для раздачи трансмиссионной смазки; 3 — тележки для вывешивания автомобиля

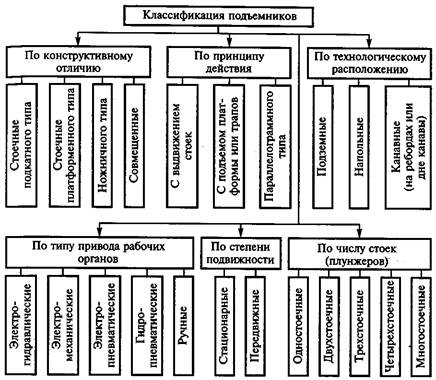

Рис. 3.4. Классификация подъемников

К подъемно-осмотровому оборудованию относятся подъемники, опрокидыватели и домкраты.

Подъемникислужат для подъема автомобиля над уровнем пола на требуемую для удобства обслуживания или ремонта высоту.

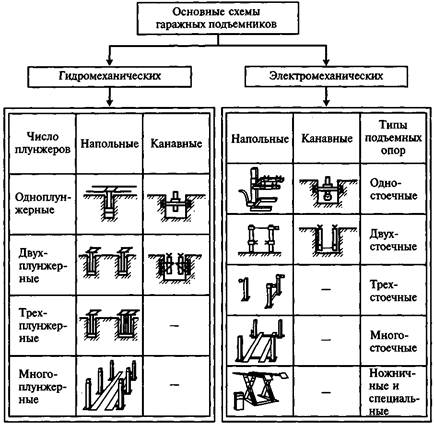

Классификация подъемников приведена на рис. 3.4, а их основные схемы — на рис. 3.5.

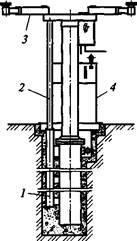

Гидравлические стационарные напольные подъемники. Подъемники могут быть одно- и многоплунжерными грузоподъемностью 2. 12 т и более. Гидравлический одноплунжерный подъемник (рис. 3.6) состоит из гидроцилиндра 7, платформ 3, насосной станции 4 и страховочной штанги 2. Платформа состоит из поперечины и четырех балок подхватов.

Рис. 3.5. Основные схемы гаражных подъемников

Рис. 3.6. Одноплунжерный подъемник:

1 — гидроцилиндр; 2 — страховочная штанга; 3 — платформа; 4 — насосная станция

Электромеханические стационарные подъемники могут быть одно-, двух-, четырех- и шестистоечными грузоподъемностью 1,5. 14 т и более. В этой группе подъемников используются винтовая, цепная, тросовая, карданная или рычажно-шарнирная силовые передачи. Приводом подъемника является электродвигатель.

Одностоечные подъемники (рис. 3.7, а) имеют грузоподъемность до 3 т, по типу установки бывают стационарные и передвижные, по типу привода — электромеханические и электрогидравлические, по конструктивному отличию — с подъемной платформой и с подъемной «лапой». Стационарные двухстоечные подъемники с электромеханическим приводом (рис. 3.7, б) состоят из двух стоек, четырех балок с подхватами и опорной рамы. На стойке в верхней части смонтирован электропривод подъема балок с подхватами.

Рис. 3.7. Типы напольных подъемников:

а — одностоечный стационарный с подъемной платформой; б — двухстоечный стационарный с электромеханическим приводом:

1 — стойка; 2 — электродвигатель; 3 — пульт управления; 4 — подъемная площадка («лапа»)

Групповые электромеханические подъемники с возможностью индивидуального перемещения каждой стойки получили название «подъемник-комплект передвижных стоек». Их использование целесообразно для крупногабаритных транспортных средств (например, для одновременного подъема всех звеньев сочлененного автобуса). Управление подъемом и опусканием всех стоек осуществляется с передвижного пульта, обеспечивающего их синхронную работу.

Четырехстоечные стационарные напольные подъемники платформенного типа (рис. 3.8) имеют централизованное управление при подъеме двухколейной платформы. Платформы бывают с односторонним заездом с упорами колес в рабочем положении, а также двусторонние проездного типа. Выбор четырехстоечного платформенного подъемника определяется геометрией производственной зоны.

Рис. 3.8. Четырехстоечный стационарный напольный подъемник платформенного типа с односторонним заездом:

1 — подъемная площадка; 2 — стойка; 3 — электродвигатель; 4 — пульт управления

Стационарные подъемники ножничного типа являются электромеханическими подъемниками с гидравлическим силовым элементом. Специальные подъемники, имея аналогичный силовой элемент, могут быть передвижными и рассчитаны на автомобили массой до 3 т.

Канавные подъемники применяются для вывешивания переднего или заднего моста при работах на канавах. Такие подъемники могут быть гидравлическими, электромеханическими, с одной, Двумя и четырьмя стойками и сменными подхватами. Канавные подъемники имеют грузоподъемность до 4 т и высоту подъема до 60 см. Привод может быть как ручной, так и электрический.

К преимуществам подъемников перед осмотровыми канавами можно отнести следующие: более рациональное использование производственных площадей; высокая производительность труда рабочих; обеспечение свободного доступа к большинству узлов и агрегатов автомобиля; возможность установки на вторых этажах зданий и др.

Домкраты гаражныепередвижные и переносные (механические, гидромеханические, с ручным приводом) грузоподъемностью 1,6. 12,5 т предназначены для подъема передних и задних частей автомобиля.

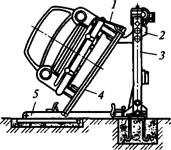

Электромеханический подъемник-опрокидыватель(рис. 3.9) позволяет наклонять автомобиль под разными углами в пределах 60°. Привод подъемной рамы — от электродвигателя с червячным редуктором и винтом с гайкой, расположенными в стойке подъемника. Опрокидыватели бывают стационарные (электромеханические) и передвижные (механические, гидромеханические, пневматические).

Рис. 3.9. Электромеханический подъемник-опрокидыватель:

1 — зажим крепления автомобиля; 2 — каретка; 3 — стойка; 4 — подъемная рама; 5 — неподвижная рама

Источник

Техническое обслуживание, ремонт и требования к конструкции автомобилей при их выполнении. Технология технического обслуживания автомобилей

Организация технологического процесса ТО

Техническое обслуживание выполняется на постах. Пост обслуживания представляет собой территорию, предназначенную для выполнения одной или нескольких однородных работ или операций процесса обслуживания, с необходимым оборудованием, приборами, приспособлениями и инструментом. По расположению посты обслуживания могут быть тупиковыми (въезд автомобиля на пост и съезд с поста с одной стороны) и прямоточными. ТО организуется преимущественно двумя способами: на универсальных и специализированных постах. Пост, на котором производится весь комплекс работ ТО данного вида, называется универсальным. Специализированный предназначен для выполнения части работ данного вида ТО (например, ТО двигателя и его систем). Несколько специализированных прямоточных постов, расположенных друг за другом, образуют поточную линию. Способ производства ТО при этом называется поточным. Он особенно широко применяется при производстве ЕО, ТО-1, а в крупных автотранспортных предприятиях и для ТО-2. При поточном методе производства ТО перемещение автомобилей с поста на пост чаще всего осуществляется с помощью конвейеров.

Подъемно-осмотровое оборудование при ТО автомобилей

Для выполнения работ ТО требуется доступ к автомобилю сверху, сбоку и снизу. Для автомобилей ЗИЛ, например, работы по ТО-1 и ТО-2 распределяются следующим образом: по 40. 45% снизу и сверху и 10. 20% сбоку. Исследованиями установлено, что расход энергии человеком в большой мере зависит от позы, в которой он находится во время работы. Так, при прямой стоячей позе расход энергии в 3 раза, а при работе стоя согнувшись в 14 раз больше энергии, расходуемой человеком при правильной сидячей позе. Работа сидя рациональна при условии, что физические усилия человека не превышают 50 Н; при больших усилиях, что имеет место, например, при выполнении крепежных работ (200 Н и более), рациональной является работа стоя.

Для обеспечения наиболее рациональной позы рабочего при производстве работ ТО сверху и снизу автомобиля, а следовательно, для обеспечения высоких производительности труда, качества и безопасности работ, применяется подъемно-осмотровое оборудование.

На практике получили распространение следующие типы подъемно-осмотрового оборудования: осмотровые канавы, подъемники, эстакады, опрокидыватели и др.

Рис. 1 — Классификация осмотровых канав

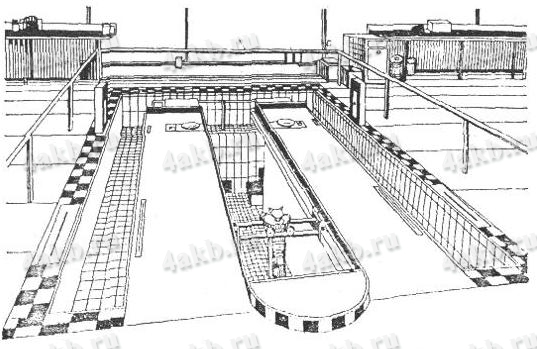

Осмотровые канавы (рис. 1) — наиболее распространенное устройство, обеспечивающее возможность производства работ одновременно снизу, сверху, сбоку; ими оборудуются тупиковые и прямоточные посты и поточные линии ТО. Наибольшее распространение вследствие своей простоты и универсальности получили узкие межколейные канавы (рис. 2) со следующими размерами: ширина — 0,9. 1,1 м; длина — не менее длины автомобиля, но не превышающая ее более чем на 0,8 м; глубина 1,4. 1,5 м, а для грузовых автомобилей и автобусов 1,2. 1,3 м. Однако они не очень удобны для производства работ.

Рис. 2 — Узкая межколейная осмотровая канава.

Значительно большие удобства, особенно для работ снизу, обеспечивает широкая канава с колейным мостиком, которая для обеспечения возможности производства работ сбоку автомобиля оснащается съемными трапами. Недостатком таких канав является то, что в них можно обслуживать только автомобили с примерно равной шириной колеи. Лишены этого минуса широкие канавы с вывешиванием автомобиля (на перемещающихся вдоль канавы по рельсам тележках под передний и задний мосты), однако они не получили распространения ввиду сложности их устройства, заезда на канаву и выезда с нее.

Наибольшие удобства в отношении обеспечения фронта работ при производстве ТО предоставляет комбинированная узкая осмотровая канава, оборудованная подъемным устройством (рис. 3).

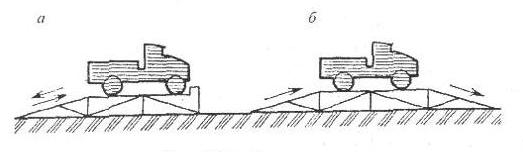

Эстакада (рис. 4) представляет собой колейный мост, поднятый на 0,7. 1,4 м над уровнем пола, с наклонными рампами для въезда и съезда автомобиля. Эстакады занимают много места, поэтому их применяют в основном в полевых условиях (передвижные) или в качестве вспомогательного оборудования на территории автопредприятия.

Рис. 3 — Комбинированная осмотровая канава узкого типа с канавным гидравлическим подъемником.

Рис. 4 — Схемы эстакад : а — тупиковой, б — прямоточной.

Подъемники, используемые при ТО, предназначены для подъема автомобиля над уровнем пола на удобную для производства работ высоту. Они могут быть стационарными и передвижными, напольными и канавными. По типу подъемного механизма различают подъемники механические и гидравлические, по роду привода — ручные и электрические, по конструкции опорного устройства — с колейной, межколейной и поперечной рамами, с опорными траверсами.

Стационарные напольные гидравлические подъемники могут быть одно-, двух-, трех- и многоплунжерные грузоподъемностью 2, 4, 8, 12 т и более.

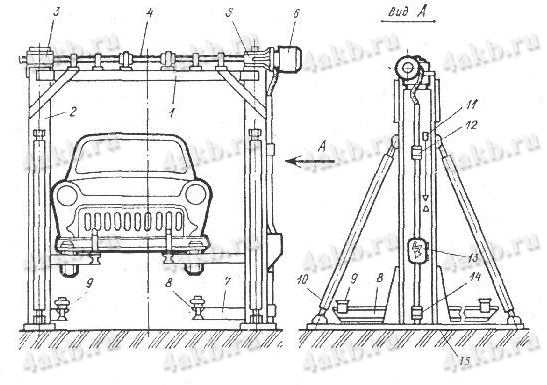

Рис. 5 — Двухплунжерный электрогидравлический подъемник.

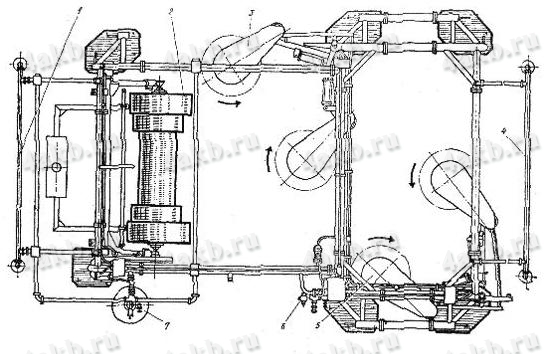

На рис. 5 показан двухплунжерный электрогидравлический подъемник грузоподъемностью 16 т, предназначенный для обслуживания и ремонта грузовых автомобилей большой грузоподъемности. Из резервуара насосной станции 2 масло нагнетается по шлангу 6 и трубопроводу 12 в гидроцилиндры 8 и 13 и перемещает вверх их плунжеры 14, которые, упираясь через траверсы 15 и подхваты 16 в раму или оси автомобиля, осуществляют его подъем. Подвижный гидроцилиндр 8 с помощью каретки 7 перемещается по направляющим 4 вдоль траншеи, закрывающейся смещающимся настилом 5. Перемещение каретки осуществляется от электродвигателя 9 через редуктор 10 и цепную передачу 11, которая состоит из звездочек 3 и роликовой цепи. Наличие подвижного гидроцилиндра позволяет обслуживать на данном подъемнике автомобили с разной базой. Рукояткой 1 за счет изменения проходного сечения гидравлической системы можно регулировать скорость подъема плунжеров гидроцилиндров и обеспечивать синхронность их подъема.

Стационарные напольные электромеханические подъемники могут быть одно-, двух-, трех-, четырех- и шестистоечными грузоподъемностью 1,5. 14 т и более. Привод их от электродвигателей осуществляется посредством винтовой, цепной, тросовой, карданной или рычажно-шарнирной силовых передач.

На рис. 6 представлен двухстоечный передвижной подъемник грузоподъемностью до 2 т, состоящий из двух стоек 2, крепящихся с помощью регулируемых подкосов 10 к стальным опорным полосам 15, и поперечины 1. В каждой стойке вмонтирован ходовой винт, по которому перемещается грузоподъемная гайка. К гайке крепится каретка с консолью 7 и поворотными балками 8 с подхватами 9 под кузов автомобиля. Подъемник обеспечивает высоту подъема 1,6 м, время полного подъема — 1,6 мин.

Рис. 6 — Двухстоечный электромеханический подъемник для легковых автомобилей.

1 — поперечина; 2 — стойка; 3 и 5 — редукторы; 4 — карданная передача; 6 — электродвигатель; 7 — консоль каретки; 8 — поворотная балка; 9 — подхват; 10 — подкос; 11 — отвес; 12 и 14 — концевые выключатели; 13 — кнопочная станция; 15 — опорная полоса.

Преимущество напольных гидравлических и электромеханических подъемников перед осмотровыми канавами заключается в обеспечении больших удобств при выполнении работ по обслуживанию и ремонту автомобилей (работы выполняются с уровня пола помещения при достаточной естественной освещенности и свободе перемещения рабочих). Однако они имеют и существенный недостаток: нельзя одновременно выполнять работы сверху и снизу автомобиля. Этого недостатка лишены подъемники балконного типа, у которых вместе с колейной рамой поднимается рабочая площадка (балкон), чем обеспечивается возможность проведения работ одновременно снизу и сверху.

Применяются также канавные подъемники, предназначенные для вывешивания мостов автомобиля, монтажа и демонтажа агрегатов трансмиссии при производстве работ на канавах. Такие подъемники могут быть гидравлическими (одно- и двухстоечными), стационарными и передвижными вдоль канавы (см. рис. 3).

Подъемно-транспортные устройства

Для осуществления подъема и транспортирования различных грузов при ТО и ТР используются различные передвижные краны, тележки, электротельферы, кран-балки.

Перемещение автомобилей с поста на пост при поточном методе обслуживания осуществляется с помощью гаражных конвейеров. Получили распространение конвейеры непрерывного (применяются при ЕО) и периодического действия (ЕО, ТО-1,ТО-2).

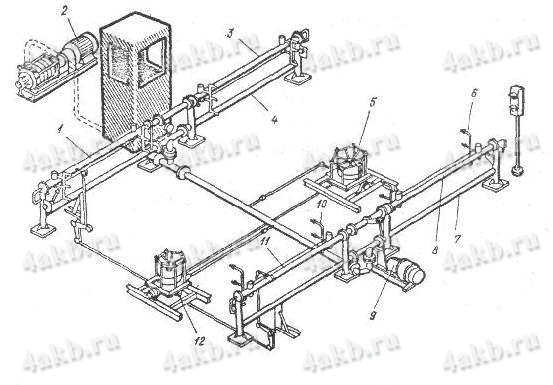

Конвейеры подразделяются также по способу передачи движения автомобилю на толкающие, несущие и тянущие. На рис. 7 показана схема толкающего гаражного конвейера. Принципиально его конструкция включает приводную 1 и натяжную 4 станции, тяговый орган (цепь, трос) 3 и направляющие пути 5. Приводная станция, предназначенная для приведения в движение тягового органа, состоит из электродвигателя, редуктора, клиноременной передачи и ведущей звездочки 6. Натяжная служит для регулирования натяжения тягового органа. Последний несет на себе толкающие каретки, перекатывающиеся на катках по направляющим путям. При этом толкатели, упираясь в передний или задний мост, в переднее или заднее колесо, передвигают автомобиль с поста на пост. Устанавливаются они шарнирно, и при прохождении над ними колеса или низкорасположенной части автомобиля могут наклоняться в сторону движения конвейера. В исходное (рабочее) положение толкатели возвращаются пружинами.

Рис. 7 — Принципиальная схема конвейера толкающего типа.

1 — приводная станция; 2 — толкающие тележки; 3 — цепь; 4 — натяжная станция; 5 — направляющие пути; 6 — ведущая звездочка.

Конвейеры толкающего типа обеспечивают скорость перемещения: для ЕО — 4,7. 6,35 м/мин, для ТО-1, ТО-2 (периодического действия) — 9,25 м/мин.

Тяговый орган несущих конвейеров — бесконечная транспортирующая цепная лента, на которую автомобиль устанавливается колесами или опирается мостами, находясь в вывешенном состоянии. Несущие конвейеры могут быть одно- или двухветвевые, на последних автомобили могут устанавливаться поперек оси конвейера. Несущие конвейеры используются для поточных линий ЕО.

В тянущих конвейерах тяговым органом является бесконечная цепь, к которой автомобиль присоединяется буксирным захватом за передний буксирный крюк.

Эти конвейеры не получили широкого распространения из-за того, что буксирный захват на автомобиль необходимо устанавливать вручную.

Управление современными гаражными конвейерами, как правило, автоматизировано.

Уборочно-моечные работы

Этот вид работ, выполняемых при ЕО, включает уборку автомобиля, предварительное ополаскивание, мойку специальным составом, затем водой, окончательное ополаскивание, сушку или протирку, нанесение защитного слоя воска, полирование окрашенных поверхностей, нанесение антикоррозийного покрытия, дезинфекцию автомобилей специального назначения.

Уборка автомобиля заключается в удалении мусора, пыли, грязи из кузовов легковых автомобилей и автобусов, кабин и платформ грузовых автомобилей, протирке стекол, щитка приборов, очистке сидений и их спинок. Внутренняя часть кузова автобусов, санитарных, автомобилей, автомобилей для перевозки пищевых продуктов дезинфицируется и моется с мылом.

Уборочные работы пока слабо механизированы. При их выполнении применяются электропылесосы и пылеотсасывающие установки стационарного, передвижного, переносного (ручные) типа, различные щетки, скребки, обтирочный материал.

Мойка автомобиля производится с целью удаления с его поверхностей различных загрязнений, которые по трудности смывания подразделяются на три группы:

- слабосвязанные загрязнения, не содержащие примесей органических веществ. В составе этих загрязнений — до 83 % песчаных частиц. Смываются они относительно легко струей воды под давлением 0,15. 0,2 МПа, однако после высыхания на поверхности остается матовая пленка;

- слабосвязанные загрязнения,содержащие примеси органических веществ. Пыль и грязь, осевшие на нижних частях автомобиля, включают до 35 % таких веществ. Смываются они значительно труднее (струей воды под давлением 0,3. 0,5 МПа), оставляют после высыхания на поверхности пленку темно-грязного цвета (из-за наличия органических веществ) значительной толщины (до 100 мкм). Удаление этой пленки представляет значительные трудности и возможно только с применением растворяющих веществ

- загрязнения, включающие помимо пыли, грязи цементирующие и склеивающие вещества (цемент, алебастр, гашеную известь и др.). Они не смываются струей воды даже при давлении 1,5. 2 МПа. Для их удаления требуются специальные химические растворы и одновременно механическое воздействие.

Мойка автомобилей может производиться при низком (0,2. 0,4 МПа), среднем (0,4. 2,5 МПа) и высоком (2,5. 8 МПа) давлении. В зависимости от производственных условий применяют мойку ручную, механизированную, автоматизированную и комбинированную.

Ручная мойка струей низкого давления производится из шланга с брандспойтом или щеткой. Для мойки струей среднего и высокого давления.используются моечные установки, позволяющие повышать давление воды, поступающей из водопроводной магистрали, шланги с моечными пистолетами, обеспечивающими регулирование подачи воды и формы струи: для нижних, более загрязненных, частей автомобиля применяется сосредоточенная (кинжальная) струя, для верхних -конусообразная (веерная).

Ручная мойка требует больших трудозатрат (на легковой автомобиль затрачивается 10. 20 мин), производится в неудовлетворительных санитарно-гигиенических условиях.

Механизация моечных работ исключает тяжелый ручной труд мойщиков, способствует повышению производительности и гигиены труда. Время, затрачиваемое на механизированную мойку одного автомобиля, сокращается до 1,5. 3 мин. При механизированной мойке управление моечной установкой осуществляется вручную, при автоматизированной г автоматически. Комбинированная мойка.совмещает механизированный и ручной способы (для разных частей автомобиля).

Конструктивно моечные установки подразделяются на струйные (бесщеточные) и струйно-щеточные с перемещением автомобиля или каретки вдоль автомобиля.

Рис. 8 — Струйная установка для мойки грузовых автомобилей

Механизированная струйная установка для мойки грузовых автомобилей (рис. 8) состоит из трубчатых рам 7 и 4, четырех боковых качающихся трубчатых коллекторов 1, 3, 8, 11 и двух нижних качающихся коллекторов 5 и 12, в которые ввернуты шланги с сопловыми насадками. Вода к коллекторам поступает от насосной установки 2. Их привод осуществляется от электродвигателя 9. При этом нижние коллекторы, вращаясь вокруг собственной вертикальной оси, одновременно совершают качательные движения относительно горизонтальной оси, а рамки 6 и 10 боковых коллекторов качаются относительно вертикальных осей. В результате сложного движения сопловых насадок коллекторов создается большой разброс водяных струй, что обеспечивает высокую эффективность мойки.

Автоматическая установка для мойки автобусов (рис. 9) имеет четыре спаренных вертикальных вращающихся щеточных барабана 3 и 5, укрепленных на поворотных рычагах, для мойки боковых поверхностей и один горизонтальный 2 для мойки крыши автобуса. Кроме того, имеются рамки для предварительного смачивания 1 и ополаскивания 4 кузова.

Щетки изготовляются из капроновых нитей или другого синтетического материала. Конец нитей иногда разделывают в виде бахромы, что обеспечивает более эффективную мойку и сохранность окраски. Прижатие вертикальных щеточных барабанов к боковым поверхностям автобуса осуществляется с помощью пневматической системы 6.

Вода на щетки и к соплам трубчатых рамок подается из водопроводной сети. В случае сильного загрязнения поверхностей предусмотрена подача к щеткам моющего раствора из бачка 7.

На рис. 10 показана автоматическая поточная линия для мойки легковых автомобилей. Горизонтальная щетка в этой установке служит для обмыва облицовки радиатора, капота, ветрового и заднего стекол, крыши кузова и багажника автомобиля. Два блока вертикальных щеток предназначены для обмыва боковых, передней и задней вертикальных поверхностей. На линии предусмотрена установка для мойки дисков колес автомобиля, включающая по пять щеток с каждой стороны, которые имеют привод от электродвигателя через редуктор и цепные передачи.

Линия включает воздуходувную установку для сушки автомобиля после мойки. Легковые автомобили сушат обычно обдувом холодным воздухом. Центробежные вентиляторы нагнетают воздух в воздухораспределительные трубы со щелевыми диффузорами, направленными под определенным углом к обдуваемой поверхности и формирующими поток воздуха в виде веерообразных струй. Это обеспечивает высокую эффективность сушки.

Рис. 9 — Автоматическая установка для мойки автобусов (вид сверху)

Рис. 10 — Автоматическая поточная линия для мойки легковых автомобилей

1 — аппаратный шкаф; 2 — кабина оператора; 3 — командоконтролеры; 4 — светофор; 5 — установка для механизированной мойки колес; 6 и 9 — рамки ополаскивания; 7 и 8 — рамы вертикальной и горизонтальной щеток; 10 — установка для сушки автомобиля.

Одним из факторов, от которых зависит качество уборочно-моечных работ, их трудоемкость, является приспособленность конструкции автомобиля к их проведению. Для облегчения уборки, улучшения ее качества конструкция автомобиля должна предусматривать: свободный доступ к местам проведения уборки в кабине и кузове; закругления стыков стенок, перегородок и пола; укладку легкосъемных резиновых ковриков на полу кабин грузовых автомобилей, а также в легковых автомобилях; легкосъемные сиденья и их спинки у легковых автомобилей для обеспечения удобства уборки под ними и очистки их обивки от пыли и загрязнений вне автомобиля; обивку сидений и их спинок у автобусов и легковых автомобилей-такси из материала, допускающего частую протирку и мойку с мылом, проведение дезинфекции.

От качества мойки зависит не только внешний вид автомобиля, но и срок его службы, особенно кабины грузового автомобиля, кузова автобуса и легкового автомобиля. При мойке автомобилей, особенно механизированной, имеет место большой расход воды. С целью обеспечения высокопроизводительной качественной мойки при конструировании автомобиля необходимо учитывать следующие основные требования. Внешние формы автомобиля должны обеспечивать не только минимальное аэродинамическое сопротивление, удобство использования габаритных размеров автомобиля, но и наименьшее загрязнение его при движении. В нижних частях автомобиля не должно быть мест, где могут скапливаться грязь, лед, и труднодоступных при мойке (глубокие ниши под крыльями, различные карманы и т.д.). Скапливающаяся в этих местах грязь способствует интенсивной коррозии металла и сокращению срока службы деталей. В элементах коробчатой конструкции с внутренними закрытыми полостями предусматривается возможность стока воды, попадающей во внутреннее пространство, обеспечивается возможность циркуляции воздуха, ускоряющей испарение влаги. Например, отсутствие стока и возможности быстрого испарения воды из внутренних полостей дверей кузова приводит к интенсивной их коррозии изнутри.

Кузов, кабина по возможности не должны иметь детали, элементы, выступающие над их основной поверхностью (фары, подфарники, различные фигурные накладки и т.д.) и затрудняющие применение механизированной мойки щетками, протирку поверхностей, должны надежно защищаться от попадания в них воды. Это касается также подкапотного пространства, так как при попадании воды на двигатель, приборы системы зажигания происходят отказы в их работе.

Заправочные работы

Заправка автомобилей топливом производится на топливозаправочных станциях, оборудованных высокопроизводительными автоматическими колонками. Заправка является часто повторяющейся операцией, поэтому важна приспособленность конструкции автомобиля к ее выполнению с малыми затратами времени. Не менее важно обеспечение при заправке наименьших потерь топлива вследствие его разлива, испарений. Наконец, регулярные замеры остатка топлива в баках должны производиться с достаточной точностью, которой не обеспечивают применяющиеся в современных автомобилях электрические указатели уровня топлива.

Удовлетворение этих требований во многом зависит от приспособленности конструкции автомобиля к выполнению заправочных работ. Например, расположение заливных горловин топливных баков с одной стороны у всех автомобилей позволяет унифицировать подъезды к заправочным колонкам, оптимально организовать движение на территории топливозаправочной станции, обеспечивает тем самым сокращение потерь времени на заправку. Этому же способствует удобство, легкость доступа к заливной горловине, достаточная пропускная ее способность, обеспечивающая заправку из высокопроизводительных колонок. В конструкции бака желательно предусмотреть возможность наблюдения за его наполнением, что позволило бы уменьшить потери топлива из-за перелива. Необходимо также простое надежное устройство, обеспечивающее достаточную точность (0,5 л) при замере объема топлива в баке.

При ежедневном обслуживании выполняются контроль уровня масла в картере двигателя (обычно с помощью указателя-стержня с нанесенными на нем метками) и доливка его при необходимости. Требования к конструкции автомобиля, направленные на обеспечение чистоты и удобства выполнения этих операций, следующие: размещение указателя уровня масла в легкодоступном месте, допускающем легкий ввод его в отверстие в блоке; удобство доступа к маслоналивной горловине; достаточная пропускная способность горловины и герметичность ее пробки.

Отклонение давления воздуха в шинах от нормы является одной из основных причин преждевременного их изнашивания. При эксплуатации шин с пониженным давлением вследствие так называемого «мостового эффекта» происходит неравномерное изнашивание протектора (более интенсивно изнашиваются края беговой дорожки), что приводит к сокращению общего пробега шины. Кроме того, при этом увеличивается сопротивление качению колес, в результате чего возрастает расход топлива, ухудшается управляемость автомобиля, увеличивается проскальзывание протектора относительно дорожного полотна, что ведет к перегреву шины, снижению ее эластичности и прочности. При повышенном давлении воздуха вследствие округления беговой дорожки и уменьшения площади пятна контакта с дорогой также неравномерно изнашивается протектор (гораздо интенсивнее изнашивается средняя часть беговой дорожки). Возрастают напряжения в нитях корда (ускоренно разрушается каркас шины), шина становится менее эластичной, повышаются динамические нагрузки при наезде на неровности дороги и возможны повреждения каркаса об острые препятствия. В результате срок службы шин, эксплуатируемых при повышенном давлении, снижается. Эксплуатация сдвоенных шин с неодинаковым давлением вызывает перегрузку и более быстрое изнашивание той, в которой давление выше.

С целью предупреждения преждевременного выхода шин из строя и обеспечения безопасности движения запрещается выпуск на линию подвижного состава с давлением в шинах, не соответствующим норме. Замер его и доведение до нормы производятся при каждом ТО, а в периоды между ТО — через 5. 6 дней у легковых автомобилей и 10. 11 у грузовых.

Удобство выполнения и качество операций по контролю внутреннего давления в шинах и доведению его до нормы определяются: приспособленностью конструкции автомобиля к проведению этих работ и, в частности, наличием свободного доступа к вентилям шин (в этом отношении очень неудобны внутренние шины сдвоенных задних колес грузовых автомобилей и автобусов); установкой уравнивателя давления в шинах для сдвоенных колес. Это способствует и увеличению срока их службы.

Крепежные работы

Резьбовые соединения деталей автомобиля составляют 80. 90% общего количества соединений. Постепенное ослабление их в процессе эксплуатации вследствие деформирования металла, уплотнения прокладок, самопроизвольного отвертывания при знакопеременных нагрузках, вибрациях приводит к появлению зазоров между сопряженными деталями, возникновению динамических нагрузок, что в свою очередь обусловливает рост интенсивности изнашивания сопряженных поверхностей. Этим объясняется необходимость выполнения при ТО крепежных работ, которые заключаются в осмотре соединений, проверке их затяжки, подтягивании ослабленных соединений, замене негодных крепежных деталей.

По своему назначению и условиям работы крепежные соединения делятся на три группы. К первой относят соединения, обеспечивающие безопасность движения. При введении в перечень операций того или иного вида ТО крепежных работ по этим соединениям исходят прежде всего из условия обеспечения безотказной, безопасной работы автомобиля. При ТО эти соединения проверяют наиболее тщательно, применяя специальные приборы и инструменты. Ко второй группе относятся соединения, назначением которых является обеспечение прочности конструкций. Их проверяют путем наружного осмотра крепежных деталей и стопорных устройств, пробного подтягивания инструментом. Третью группу составляют соединения, предназначенные для обеспечения плотности (соединения масло- и топливопроводов, крепление головки блока и т.д.). Проверка этих соединений осуществляется визуально по подтекам жидкости, падению давления и т.д.

На крепежные работы приходится значительная доля трудоемкости ТО: до 30 % в зависимости от вида ТО и типа подвижного состава.

Для выполнения крепежных работ применяются универсальный и специальный инструменты, динамометрические рукоятки. Крепежные работы, требующие при затяжке усилий 500. 800 Н/м и более (затяжка гаек крепления дисков колес и стремянок рессор), выполняются с помощью электромеханических и пневматических гаражных гайковертов- ручных и передвижных (на тележках, перекатываемых по полу или передвигаемых по направляющим на роликах в осмотровых канавах). Применение гайковертов позволяет повышать производительность крепежных работ в 3. 4 раза. В целом уровень механизации крепежных работ низок, так как из-за сложности конструкций автомобилей использование механизированного инструмента затруднительна.

Объем крепежных работ, их трудоемкость во многом определяются конструкцией автомобиля, ее приспособленностью к их выполнению. С целью уменьшения трудоемкости крепежных работ при конструировании автомобиля необходимо: стремиться к максимально возможному сокращению количества резьбовых соединений, требующих систематического контроля и подтягивания; исключать соединения, для которых характерно самопроизвольное отвертывание деталей и ослабление, что может достигаться широким применением самоконтрящихся гаек, пружинных гаек со сквозными прорезями в верхней части и т.д.; обеспечивать легкость, удобство доступа к резьбовым соединениям, требующим контроля и подтягивания, возможность подтягивания резьбового соединения без применения второго инструмента для предотвращения провертывания болта, винта, гайки; применять достаточно прочные крепежные детали, допускающие многократные подтягивания без повреждения резьбы, граней (повышению долговечности крепежных деталей способствует, в частности, антикоррозионная их защита); максимально унифицировать крепежные детали по их основным размерам и размерам под ключ как для одной модели, так и для различных моделей автомобилей.

Требования, определяющие приспособленность конструкции к производству крепежных работ, должны учитываться в проектных заданиях на разработку новых моделей автомобилей.

Источник