- Заявка на ремонт оборудования

- Общая информация

- Как составить заявку на ремонт оборудования

- Образец заявки на ремонт оборудования

- РЕМОНТ ОБОРУДОВАНИЯ

- Ремонт промышленного оборудования Ремонтируем любые бренды. Сервисное обслуживание. Монтаж.

- СКОРАЯ ТЕХНИЧЕСКАЯ ПОМОЩЬ

- ОБОРУДОВАНИЕ ПРОИЗВОДСТВА ЛАР

- 1. Система технического обслуживания и ремонтов оборудования

- 1.1. Система технического обслуживания и ремонтов оборудования предприятия

- В качестве целей системы ТОиР определены следующие [2]:

- 1.2. Стратегии технического обслуживания и ремонтов оборудования

- 1.3. Проактивная стратегия технического обслуживания и ремонтов оборудования

- Перечень возможных ремонтных воздействий:

- Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Выбор проактивной стратегии ТОиР позволяет обеспечить:

- 1.4. Способы организации ремонтного обслуживания производства

- 1.5. Критерии оценки эффективности ремонтного обслуживания производства

- 1.6. Аварийность

- Расследование аварии подразумевает поэтапное решение следующей последовательности задач:

- Целесообразным видится выполнение таких видов анализа:

Заявка на ремонт оборудования

На предприятиях с большим количеством оборудования нередко происходит его поломка. Тогда требуется произвести ремонт своими силами (специальный отдел в организации) или пригласить сотрудника сервисного центра или подобной компании для ремонта. Первым делом нужно заполнить заявку.

Общая информация

Чтобы сдать оборудование в ремонт или пригласить специалиста, необходимо сначала заполнить заявку. Как правило, это делается в двух экземплярах: один — для заказчика, другой — для исполнителя.

Необходимо описать как можно подробнее, в чем проявляется неисправность оборудования. Это поможет существенно сэкономить на диагностике.

Если на предприятии есть свой отдел, который занимается ремонтом какого-либо оборудования, и не нужно прибегать к помощи сторонних организаций, то для ремонта также понадобится заполнить заявку. Форма ее может быть и электронная.

Такая заявка важна для организаций, где каждое действие нужно подтверждать документами: она удостоверит, что специалист для ремонта приглашен. После ремонта оборудования всю документацию по этому процессу нужно хранить вместе: заявку, заключение эксперта, акты, чеки.

Как составить заявку на ремонт оборудования

Законодательством не утверждена какая-то определенная форма такой заявки. Сервисные центры или другие организации разрабатывают ее самостоятельно. Как правило, она представляет собой таблицу с данными о приборе или оборудовании. Оформляют на листе А4, рекомендуется также оформление на бланке организации, оказывающей услуги ремонта.

Что может быть указано в таблице бланка заявки на ремонт:

- Дата заявки.

- Наименование организации, сделавшей заявку, и ФИО ответственного лица или ФИО физического лица.

- Адрес организации или физлица, номер телефона.

- Что нужно произвести: ремонт, техническое обслуживание или диагностику.

- Наименование прибора или оборудования.

- Марка, модель.

- Год выпуска.

- Серийный номер.

- Дата покупки, подключения оборудования, дата, с которой началась эксплуатация.

- Характер неисправности прибора или оборудования. Лучше составить подробное описание. Если на экране прибора высвечивались коды ошибок или оборудование издавало типичные для неисправностей сигналы, то все это нужно написать в заявке.

На бланке должны стоять подписи заказчика услуги и исполнителя.

К сведению! Наш бланк можно при необходимости изменить под свои нужды.

Образец заявки на ремонт оборудования

Заявка на ремонт оборудования

| Дата | 19 февраля 2021 года |

| Заказчик | ИП Миронов А.В. |

| Адрес заказчика | г. Сарапул, ул. Мельничная, д. 45, пекарня «Сдоба» |

| Телефон | 89091231212 |

| Что нужно выполнить (ремонт, техническое обслуживание, диагностика) | Ремонт |

| Наименование оборудования | Печь конвекционная электрическая |

| Марка, модель, год выпуска, серийный номер | Danler BQ-10E, 2019 год, № RT1234567 |

| Дата покупки, дата введения в эксплуатацию | Введена в эксплуатацию 12.05.2019 |

| Описание неисправности | Включается не с первого раза, при готовке снизу подгорает выпечка. Печь шумит. |

Заказчик: Миронов / А.В. Миронов

Исполнитель: Романов / Г.П. Романов

Источник

РЕМОНТ ОБОРУДОВАНИЯ

Ремонт промышленного оборудования Ремонтируем любые бренды. Сервисное обслуживание. Монтаж.

СКОРАЯ ТЕХНИЧЕСКАЯ ПОМОЩЬ

ОБОРУДОВАНИЕ ПРОИЗВОДСТВА ЛАР

В ЛАР Технологии разработана модульная линия: автоматический аппликатор – этикетировщик, с функциями нанесения маркировки контактным / бесконтактным методом на продукцию цилиндрической формы.

Петельная машина предназначена для изготовления в автоматическом режиме петли колбасной 20/100 для автоматических клипсаторов по заданным параметрам.

Сканер позволяет получать качественное цветное изображение каменных плит из натурального камня с возможностью автоматического определения геометрических размеров плит. 3700 Х 2100 Х 20-30 ММ.

Система разработана специально для обработки досок для серфинга. Установка включает в свой состав ПК с системой LinuxCNC.

Стенд для испытания сальников предназначен для проведения различных испытаний на долговечность, пылевых испытаний, испытаний на момент трения, испытаний насосного эффекта сальника

Установка предназначена для герметизации различных корпусов микромодулей посредством нагрева деталей инфракрасным излучением высокой интенсивности с дальнейшим расплавлением припоя и осаждением корпуса

Создание системы распознавания символов печатного текста

Особенности модели оборудования: стенд предназначен для увеличения рабочей площади вибростенда, что, соответственно, увеличивает и производительность испытаний.

Создание стандартной линейки фрезерных станков отечественного производства.

Фрезерный 3-х координатный станок с рабочим полем 800х800х150. Проект включает в себя прочностные расчеты конструкции, кинематические расчеты, динамические расчеты, полный комплект технической документации.

Перемотка кабеля проволоки на катушке. Габариты линии оборудования,мм: 1500х1300х650

Разработан станок по выжиганию на древесине и коже с рабочим полем 200х200.

Оборудование: станок ЧПУ. Главное отличие — высокая скорость выполнения операций, а также возможность обработки деталей совершенно любой конфигурации.

5-ти осевой координатный стол, предназначенный для измерения светотехнических параметров оборудования в различных системах координат. Усовершенствованный аналог DTS 500 Positioner System.

Комплекс для раскроя листового металла методом плазменной резки с рабочим полем 7000х3000 мм.

Разработан станок плазменной резки с рабочим полем 2600х1500.

Проектирование ролико-винтовой передачи для высоконагруженных узлов. Применяется для передачи вращающего момента в осевую нагрузку.

В данном проекте мы произвели расчет прочности, а также проектирование нестандартных металлоконструкций площадки обслуживания лопастей турбины для ГЭС, с учетом динамических, вибрационных и статических нагрузок.

Линия оборудования предназначена для автоматизации процесса обработки путем погружения/окунания компонентов в бак, содержащий фосфат цинка.

Промышленное оборудование, лифт грузовой предназначен для транспортирования робота с грузом в складских помещениях.

Устройство, которое идеально подходит для решения вопроса тушения пожара в помещениях с ограниченным для людей доступом — роботизированный пожарный комплекс.

Мы сконструировали и реализовали три пиролизные котельные, работающие на отходах лесопереработки. Тип оборудования для отопления цехов.

Цилиндрический измерительный щуп для определения соответствия гимнастического оборудования требованиям к обеспечению предотвращения застреваний частей тела

Данная установка разработана для автоматизации процесса закручивания банок с мелкодисперсным красителем. Позволяет укупоривать пластиковыми резьбовыми (винтовыми) крышками ПЭТ-тару с различными габаритами.

Данная установка предназначена для переработки твердых бытовых отходов и отходов резинотехнических изделий методом воздействия высоких температур.

Установка лазерной высечки для обработки самоклеющейся бумаги/пленки с навигацией во время перемотки полотна из роля в роль и из роля с нарезкой в листы.

Установка предназначена для изготовления профильных деревянных заглушек круглой формы (шайб) определенного настраиваемого диаметра и толщины из круглого погонажа диаметром 26-28 мм.

Уникальный комплекс для создания определенных композитных материалов методом пошагового прессования.

Изделие предназначено для безопасной установки магнитов с усилием на отрыв от 120 до 600 кг в магнитные корпуса для избегания сколов и деформации самих магнитов.

Изделие предназначено для проверки древесно-стружечных плит на деформированность. Тип оборудования для строительной и мебельной промышленности.

Стенд предназначен для проведения испытаний искусственных сердечных клапанов с целью получения качественных и количественных параметров пропускания рабочей жидкости.

Комплекс промышленного оборудования обеспечивает удаленный доступ оператору к работе с узлами радиоэлектронной аппаратуры, позволяет вести обслуживание рабочего процесса. Работу выполняют роботы-манипуляторы с пятью степенями свободы.

В рамках проекта изготовлена модель. Камера для удаленной манипуляции над объектами, мы разработали и реализовали 5-ти осевой манипулятор.

Прибор CombScan, аналогичный BlueDiver Instrument (Бельгия). Прибор осуществляет автоматизированную диагностику инфекционных заболеваний с помощью иммуноферментных тест-систем ИммуноКомб.

Предназначен для разделения предварительно скрайбированных групповых заготовок изделий посредством удаления перемычек

Высокотемпературные пиролизные котлы разных габаритов и мощностей от 30 кВт до 1мВт, в зависимости от ТЗ и площади производственного помещения.

Окрасочный станок конвейерный предназначен для нанесения полимерного покрытия методом распыления рабочего материала на тканеподобную основу (возможно использование сетки).

Данная разработка позволяет получать аналоговый сигнал от тензометрического датчика, преобразовывать его и передавать в цифровом виде.

Специально для легендарного стадиона «Зенит Арена», мы в кратчайшие сроки разработали и изготовили корпуса с системой распознавания лиц в считывателях билетов.

Конструкция консольного крана позволяет осуществлять боковое выдвижение стрелы в обе стороны на максимальную длину вылета крюка подвески груза не менее 1400 мм.

Комплекс точного позиционирования предназначен для исследования гидроакустики моделей кораблей и судов.

Испытательный стенд. Полностью автоматизированная система промышленного конвейера по последовательной загрузке труб на линию, вращающей подачи в зону обработки, срабатывания и сброса в контейнер.

Интерактивный стол для раскладки и вязки жгутов. Рабочая зона стола — ЖК-экран, который защищен специальным износостойким и ударопрочным покрытием, выдерживающим на себе вес до 50 килограмм.

Защитные корпуса для камер для использования в системе распознавания лиц

Выставочный стенд, производственный манипулятор с дельта-кинематикой

Экструдер предназначен для подачи филамента в зону печати при печати пластиками по технологии FDM. Используется в принтерах большого формата.

Смешивающие бегуны с вертикально расположенными катками и с подвижной чашей предназначены для пропитки волокнистых материалов жидкими веществами. Чаша емкость 750 литров, вес каждого бегуна составляет 500 килограмм.

Специально для «Витал Девелопмент Корпорейшн» по ТЗ заказчика, мы изготовили барабан для биохимического анализатора крови.

Модернизация и автоматизация элеваторного склада для хранения и выдачи ручного инструмента.

Деталь, применяемая в цанговом зажиме станка CAT400C10Ф3, предназначена для обработки металлических изделий цилиндрической формы, ее уникальность заключается в нестандартных размерах и высокой точности работы.

Специальная петля для тарги на яхте Princess 67, позволяет заваливать назад таргу без повреждений судна, при этом, уменьшая высоту яхты почти на метр.

Фрезерные станки: 6Т80ш, 6Р13ф3, 6720вф2 и др. – создание системы управления, настройка ПИД-регуляторов приводов подач, настройка пользовательского интерфейса, логика работы смены инструмента и переключения скоростей шпинделя, настройка ориентации остановки шпинделя, управление четвертой осью при помощи зубчатого зацепления и перемещения других осей.

Токарные станки: 1а740 16К20Т1, 16к30ф3 и другие – создание системы управления, настройка ПИД регуляторов приводов подач, настройка пользовательского интерфейса, логика работы смены инструмента и переключения скоростей шпинделя.

Проведены работы по полной замене и доработке модуля ЧПУ токарного обрабатывающего центра.

Сотрудниками компании была модернизирована щипальная машина, применяемая для переработки толстой и перегонной ровницы, мягкого хлопчатобумажного лоскута в волокнообразную массу.

Задача: улучшить эргономику а так же изображение виртуальной реальности их бинокуляра. Основная проблема изображения заключалось в дискретности движения по сценам.

Cмазка направляющих в зависимости от пробега, отчет о проделанной работе, отчет о состоянии станка, контроль аварийных режимов.

ЛАР Технологии — эксперт по ремонту и обслуживанию промышленного и технологического оборудования! Проверка и проведение планового ремонта, обслуживание сложной техники, подбор и монтаж деталей.

Источник

1. Система технического обслуживания и ремонтов оборудования

материал предоставил СИДОРОВ Александр Владимирович

1.1. Система технического обслуживания и ремонтов оборудования предприятия

Под системой ТОиР подразумевается совокупность взаимосвязанных средств, документации и исполнителей, необходимых для поддержания и восстановления качества изделий, входящих в эту систему [1].

В качестве целей системы ТОиР определены следующие [2]:

- поддержание оборудования в работоспособном состоянии в течение всего срока эксплуатации;

- обеспечение надёжной работы оборудования;

- обеспечение производительности и качества выпускаемой продукции;

- выполнение требований по охране труда и защите окружающей природной среды.

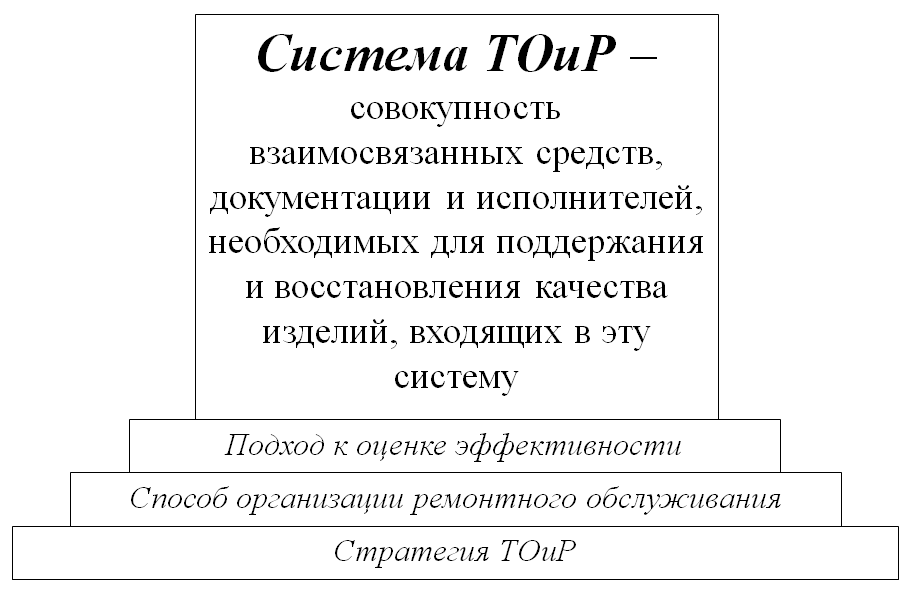

Организация системы ТОиР предприятия осуществляется на основе принятия (явным образом или в соответствии со сложившейся практикой) решений по следующим фундаментальным вопросам (рисунок 1.1):

- выбор стратегии ТОиР оборудования;

- определение способа организации ремонтного обслуживания производства;

- разработка критериев оценки эффективности ремонтного обслуживания производства.

Рисунок 1.1 – Фундаментальные вопросы при организации системы ТОиР

1.2. Стратегии технического обслуживания и ремонтов оборудования

Под стратегией ТОиР подразумевается обобщающая модель действий, необходимых для достижения поставленных целей путём координации и распределения соответствующих ресурсов предприятия [3]. По существу, стратегия ТОиР есть набор правил для принятия решений, которыми ремонтная служба (РС) предприятия руководствуется в своей деятельности по обеспечению работоспособности оборудования.

Краткая характеристика основных стратегий ТОиР приведена в таблице 1.1 [4].

Таблица 1.1 – Краткая характеристика основных стратегий ТОиР

| Модель информационного обеспечения | Характер осуществляемых мероприятий | |

|---|---|---|

| РЕАКТИВНЫЕ | ПРЕВЕНТИВНЫЕ | |

| СТОХАСТИЧЕСКАЯ МОДЕЛЬ (на основе вероятностных, статистических показателей) | I. Эксплуатация до отказа:* максимальное использование ресурса оборудования; + минимальные затраты на содержание РС; – отказы и затраты по ликвидации аварий велики и непредсказуемы. | II. Планово-предупредительные ремонты (ППР):* фиксированная вероятность аварийных отказов; + наилучшее условия для планирования ТОиР; – значительные затраты на ТОиР из-за замены работоспособных узлов и деталей. |

| ДЕТЕРМИНИРОВАННАЯ МОДЕЛЬ (на основе сведений о фактическом техническом состоянии (ТС) оборудования) | III. По ТС:* информационное обеспечение процесса принятия решений о ТОиР; + близкое к полному использование ресурса оборудования; – низкая эффективность при долгосрочном планировании ресурсов; | IV. Проактивная:* активное упреждающее воздействие на ТС оборудования; + увеличение срока службы оборудования; + рациональный выбор времени, видов и объёмов ТОиР; |

| + минимальная вероятность аварийных отказов; – высокие требования к культуре труда и квалификации персонала. | ||

Под реактивными подразумеваются стратегии ТОиР, необходимость ремонтных воздействий в которых обуславливается наступлением некоторого критического в рамках этой стратегии события (отказа, достижения предельных величин регламентируемых параметров). Превентивные стратегии ТОиР направлены на предупреждение возникновения критического события и характеризуются возможностью осуществления предварительного планирования и подготовки ТОиР (заказ ремонтных бригад, материально-технического обеспечения) в противоположность реактивным стратегиям, когда необходимость проведения ТОиР, а, соответственно, и обеспечение их подготовки, до наступления критического события непредсказуемы.

Исторически первой (как наименее требовательная к уровню организации и культуры труда) сложилась стратегия эксплуатации до отказа, которая подразумевает осуществление операций по ТОиР оборудования по достижению критического состояния, которое, как правило, характеризуется невозможностью выполнения заданных функций, то есть утратой работоспособности. К основным достоинствам данной стратегии ТОиР следует отнести наибольшую длительность межремонтного периода, соответствующую сроку службы оборудования, и минимальные затраты на содержание ремонтной службы, доминирующей функцией которой в этом случае становится восстановление работоспособности оборудования после выхода его из строя. С другой стороны, отсутствие возможности планирования ресурсов (финансовых, временных, рабочей силы и прочих), необходимых для выполнения ТОиР, приводит к значительному увеличению продолжительности последних и к повышенным издержкам на ликвидацию аварий, в том числе к потерям производства. Создание складских запасов товарно-материальных ценностей, как правило, не является удовлетворительным решением, поскольку влечёт за собой снижение ликвидности предприятия. Объём таких запасов в ряде случаев (особенно в отраслях, где используется уникальное единичное оборудование) превышает экономически обоснованные пределы. Несмотря на указанные недостатки, в случае недорого резервируемого, а также типового оборудования, отказ которого не оказывает критического влияния на технологический процесс, не представляет опасность для окружающей среды, здоровья и жизни человека, данная стратегия успешно применяется и поныне.

В первой половине ХХ века с ростом серийности производства и повышением производительности промышленных предприятий потери в результате отказов оборудования приобрели критическое значение. На смену стратегии эксплуатации до отказа пришла стратегия ППР или ремонтов по регламенту, подразумевающая превентивные ТОиР на основании статистических сведений о сроке службы оборудования. Снижение количества аварийных отказов относится к основным достоинствам данной стратегии, хотя вероятность их возникновения не исключается полностью, а фиксируется в задаваемых пределах. Стратегия ППР обеспечивает наилучшие условия для планирования ресурсов, “однако основной недостаток ППР перевешивает все его достоинства, он заключается в проведении ремонтов фактически исправного оборудования, а также принудительной замене деталей независимо от их остаточного ресурса (в сложном оборудовании разница ресурсов отдельных деталей может достигать 500%). Все это приводит к неоправданному росту эксплуатационных затрат. В недостатки ППР также нужно отнести снижение остаточного ресурса оборудования и увеличение вероятности отказа при вводе в работу после ремонта” [5]. Данная стратегия обеспечила наилучшую интеграцию в рамках плановой экономики и позволила устранить ряд недостатков исторически сложившейся ранее стратегии эксплуатации до отказа. Более полное использование ресурса оборудования достигалось за счёт снижения вероятности повреждения деталей с потенциально большим ресурсом, что могло иметь место при выходе из строя элементов, определявших срок службы оборудования в целом при эксплуатации до отказа. В настоящее время стратегия ППР продолжает использоваться на многих предприятиях, в первую очередь, для ответственного оборудования и оборудования, выход которого из строя может представлять опасность для окружающей среды, здоровья и жизни человека. В остальных случаях стратегия ППР применяется зачастую только декларативно, что обусловлено возросшими требованиями к эффективности системы ТОиР предприятия в условиях рыночной экономики.

На границе 70-80-ых годов ХХ века в ремонтном обслуживании производства нашла применение мобильная и переносная виброизмерительная аппаратура, позволяющая осуществлять вибромониторинг оборудования на основе частотного анализа. В то же время происходило ускоренное развитие теории надёжности и исследований в области эксплуатационных свойств оборудования. Всё это предопределило возникновение новой научно-прикладной области знаний – технической диагностики, достижения которой были использованы как основание для реализации стратегии ТОиР по ТС [6]. В первую очередь, стратегия ТОиР по ТС направлена на устранение недостатков истрически предшествовавшей ей стратегии ППР, а именно на снижение количества необоснованных ремонтных воздействий с целью максимального использования ресурса оборудования. При применении данной стратегии за счёт мониторинга ТС вероятность аварийных отказов оборудования сводится к возможному минимуму. Девиз данной стратегии звучит так: “Оборудование должно быть остановлено на ремонт за мгновение до предполагаемого выхода из строя”. Уменьшение затрат на ТОиР оборудования, минимизация количества неплановых отказов, снижение числа плановых простоев, обусловленных монтажно-сборочными операциями, – неоспоримые преимущества, которые сопровождают внедрение стратегии ТОиР по ТС. Стратегия ТОиР по ТС выдвинула новые требования к уровню культуры труда. В рамках ремонтных служб и контролирующих органов выделяются подразделения технической диагностики, увеличивается значение личного профессионализма, квалификации и опыта рабочих, руководителей и специалистов. С другой стороны, поскольку регламентация ТОиР обуславливается стохастическим фактором – фактическим ТС оборудования – снижается эффективность долгосрочного планирования ресурсов (ориентировочный срок предупреждения отказов, а значит и планирования проведения ТОиР в случае использования средств технической диагностики преимущественно не превышает двух-трёх месяцев).

С целью обеспечения высоких показателей работоспособности оборудования промышленных предприятий в последнее время всё большую популярность приобретает проактивная стратегия ТОиР. Анализ, проведенный в работе [4], позволяет определить проактивную стратегию ТОиР как наиболее эффективную и целесообразную для внедрения в современных экономических условиях. Проактивная стратегия объединяет в себе достоинства превентивных ремонтных воздействий системы ППР и информационное обеспечение процесса принятия решений, характерное для ТОиР по ТС оборудования.

1.3. Проактивная стратегия технического обслуживания и ремонтов оборудования

Сущность проактивной стратегии ТОиР оборудования заключается в выполнении необходимых ремонтных воздействий, направленных на снижение скорости развития или устранение неисправностей, которые выявлены на основе сведений о фактическом ТС оборудования.

Теоретические основы проактивной стратегии ТОиР оборудования постулируют, что изначально все виды неисправностей присутствуют в зачаточном или явном виде во всех пускаемых в эксплуатацию машинах. Различные факторы, сопровождающие эксплуатацию (проектные и непроектные нагрузки, воздействие факторов окружающей среды и близлежащего оборудования, условия эксплуатации, проведения ТОиР и прочие), в той или иной мере приводят к развитию различных видов неисправностей. Определяющее воздействие совокупности факторов вызывает ускоренное развитие одной или нескольких неисправностей, которые становятся детерминирующими по отношению к работоспособности машины. Выбирая ремонтные воздействия таким образом, чтобы уменьшить влияние определяющих факторов, можно снизить скорость развития неисправностей, поддерживая работоспособное состояние машины. Рациональный выбор и качественная реализация этих и только этих ремонтных воздействий является задачей РС. [4]

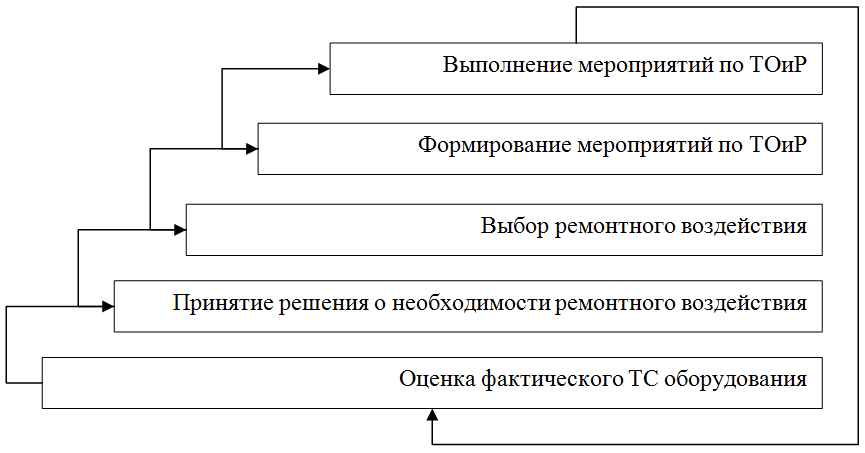

Проактивная стратегия ТОиР (рисунок 1.2) базируется на оценке ТС оборудования, которая может осуществляться следующими методами:

- мониторинг технологических параметров;

- визуальный осмотр;

- контроль температуры;

- акустическая и вибрационная диагностика;

- обследование с применением методов неразрушающего контроля (магнитного, электрического, вихретокового, радиоволнового, теплового, оптического, радиационного, ультразвукового, контроля проникающими веществами).

Рисунок 1.2 – Ремонтное обслуживание оборудования в рамках проактивной стратегии ТОиР

Основанием для принятия решения о необходимости выполнения ремонтного воздействия является ситуация, когда ТС одного элемента (детали, узла, механизма) оборудования приводит к ухудшению ТС смежных (пространственно и/или функционально) элементов.

Перечень возможных ремонтных воздействий:

- уход за оборудованием (уборка, очистка, противокоррозионная обработка);

- регулировка, настройка, наладка (центровка, балансировка);

- обеспечение соединений (восстановление целостности сварных швов, затяжка резьбовых соединений);

- смазывание поверхностей трения;

- замена быстроизнашивающихся деталей;

- восстановление или замена базовых деталей, в том числе корпусных.

Ремонтные воздействия осуществляются в рамках следующих групп мероприятий по ТОиР оборудования:

- Профилактическое техническое обслуживание – комплекс мероприятий, проводимых периодически, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (очистка от технологических отходов, продуктов износа, коррозии, осадков, отложений и прочие; удаление пыли, грязи, масла, шлака, окалины, просыпи сырья, мусора и прочие; доливка, дозаправка рабочих жидкостей, досыпка, замена расходных материалов; замена или восстановление сменного оборудования и другие).

- Корректирующее техническое обслуживание – комплекс мероприятий, проводимых по необходимости, которые направлены на предупреждение или снижение скорости развития дефектов путём обеспечения проектных условий взаимодействия узлов оборудования (регулировка и наладка оборудования, в том числе центровка, балансировка; восстановление соединений деталей, обеспечение целостности металлоконструкций и трубопроводов; восстановление покрытий, окраски и другие).

- Прогностическое техническое обслуживание – комплекс мероприятий, направленных на установление фактического ТС оборудования с целью прогнозирования его изменения в процессе дальнейшей эксплуатации и выявления наиболее целесообразного момента применения и требуемых видов ремонтных воздействий (измерение технических и технологических параметров, отбор проб; контроль, испытание, проверка режимов работы оборудования; контроль ТС оборудования, в том числе методами технической диагностики; дефектоскопия методами неразрушающего контроля; технический осмотр оборудования, освидетельствование, обследование, ревизия и другие).

- Текущий ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления отдельных его узлов, не являющихся базовыми, кроме сменного оборудования.

- Капитальный ремонт – комплекс мероприятий, направленных на обеспечение работоспособности оборудования путём замены или восстановления базовых его узлов и деталей.

Выбор проактивной стратегии ТОиР позволяет обеспечить:

- увеличение срока службы оборудования за счёт снижения скорости развития или устранения зарождающихся неисправностей на начальной стадии их возникновения;

- исключение вторичных повреждений элементов оборудования, вызванных выходом из строя смежных (пространственно и/или функционально) элементов;

- обоснование и выполнение только необходимых ремонтных воздействий, что уменьшает затраты и нагрузку на РС, а также снижает вероятность возникновения отказов, вызванных ошибками монтажа и вмешательством в функционирование работоспособного оборудования;

- сокращение затрат на ремонтное обслуживание производства, обусловленное изменением структуры ТОиР в пользу увеличения количества недорогостоящих профилактических воздействий вместо затратных ремонтных операций (замена, восстановление);

- рациональный выбор времени, видов и объёмов ТОиР вследствие ранних сроков предупреждения возникновения неисправностей при использовании методов и средств технической диагностики и неразрушающего контроля;

- снижение вероятности аварийных отказов, обусловленных неудовлетворительным ТС оборудования;

- повышение коэффициента готовности оборудования, что обеспечивает возможность увеличения объёмов производства и снижения себестоимости продукции;

- формирование доверия к производителю со стороны потребителя за счёт своевременного выполнения договорных обязательств и улучшения качества продукции как комплексный результат повышения культуры труда.

1.4. Способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания производства обусловливает структуру РС предприятия, что оказывает непосредственное влияние на эффективность системы ТОиР в целом.

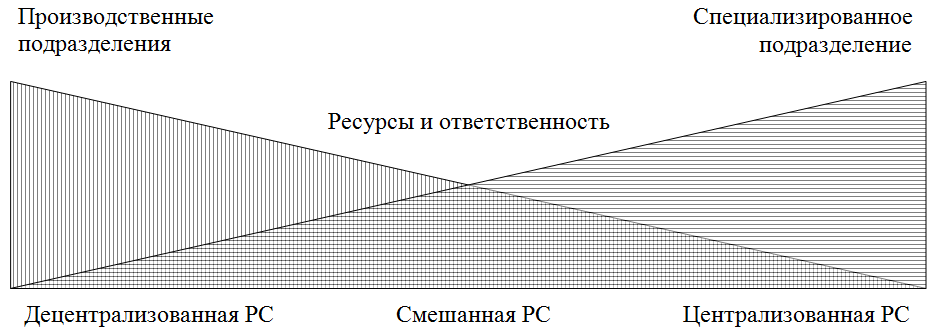

Классические способы организации РС [7] характеризуются диапазоном форм от децентрализованной к централизованной, которые отличаются степенью концентрации управления силами и средствами в рамках единой специализированной структуры на предприятии (рисунок 1.3).

Рисунок 1.3 – Классические способы организации ремонтного обслуживания производства

Способ организации ремонтного обслуживания, характеризующийся распределением сил и средств РС между производственными подразделениями предприятия, называется децентрализованным.

Централизованная организация РС подразумевает наличие специализированной структуры в составе предприятия, на которую возложен весь объём функций по ТОиР оборудования производственных и вспомогательных подразделений, а также несущей всю полноту ответственности за обеспечение работоспособности оборудования.

Способ построения РС на основе широкого диапазона промежуточных форм, отличающихся различной степенью централизации, называется смешанным.

Наиболее распространёнными на отечественных предприятиях являются смешанные формы организации РС, в то время как зарубежная практика свидетельствует о высокой эффективности централизованных форм ТОиР оборудования [4], в том числе построения системы ТОиР на основе альтернативных способов организации РС.

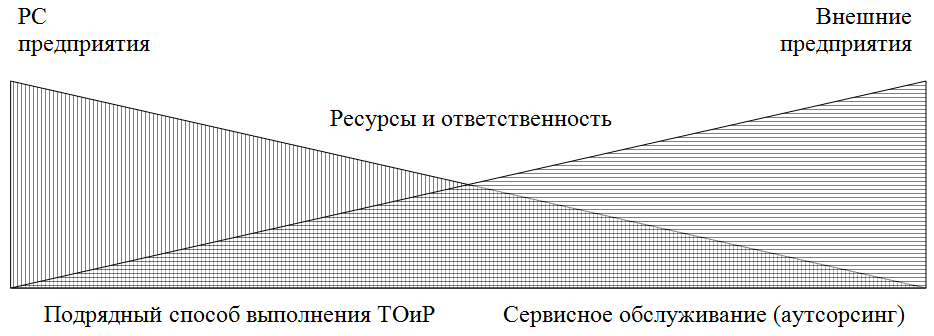

Альтернативные способы организации ремонтного обслуживания производства (рисунок 1.4) подразумевают привлечение внешних ресурсов (сил и средств) для обеспечения и выполнения ТОиР оборудования предприятия. В зависимости от степени использования ресурсов внешних предприятий и передачи им соответствующей ответственности за обеспечение работоспособности оборудования различают подрядный и сервисный способы выполнения работ по ТОиР.

Рисунок 1.4 – Альтернативные способы организации ремонтного обслуживания производства

Для обеспечения требуемого уровня результативности системы ТОиР оборудования распространено совместное использование классических и альтернативных способов организации ремонтного обслуживания производства на предприятии.

1.5. Критерии оценки эффективности ремонтного обслуживания производства

Оценка эффективности ремонтного обслуживания производства выполняется на основании критериев, принятых на предприятии. Действенная система критериев позволяет осуществлять анализ не только фактической результативности имеющейся системы ТОиР, но и оперативно выявлять её недостатки, определять пути дальнейшего совершенствования и развития.

Различают технические и экономические подходы к оценке эффективности РС предприятия. Технические подходы [8] отличаются преимущественной направленностью на оценку критериев, характеризующих работоспособность оборудования, возможность его использования для реализации заданного технологического процесса. Экономические подходы [9] позволяют выполнять оценку результативности РС путём сопоставления затрат на ТОиР и потерь производства, обусловленных ТС оборудования.

В настоящее время вопрос обобщённой технико-экономической оценки эффективности ремонтного обслуживания производства, которая бы позволяла выполнять комплексный анализ результативности системы ТОиР оборудования, следует отнести к разряду проработанных недостаточно, что оставляет предприятиям простор для выработки собственных подходов к его решению. Указанное, например, предпринято в работах [10, 11].

Необходимо отдельно обратить внимание на распространённую ошибку. Для оценки эффективности системы ТОиР недопустимо использование критериев, характеризующих деятельность, осуществляемую РС (объёмы выполняемых работ: в количественных, временных, натуральных, стоимостных и прочих подобных показателях). Интенсивность выполнения ремонтных работ зачастую не свидетельствует о достижении основной цели ремонтного обслуживания производства – обеспечения работоспособности оборудования. Оценка эффективности системы должна выполняться на основании внешних, а не внутренних показателей её работы.

Только действенная методика оценки эффективности ремонтного обслуживания производства позволяет качественно выполнить анализ системы ТОиР, результативности деятельности РС, обеспечить информационное сопровождение процесса принятия решений.

1.6. Аварийность

Аварии промышленного оборудования приводят к прерыванию технологического процесса, что сопровождается неминуемыми материальными потерями, а также может являться причиной техногенных катастроф и гибели людей. Обеспечение работоспособности оборудования с переходом от устранения следствий аварий к предупреждению их причин является основной задачей РС предприятия.

Для оценки аварийности оборудования могут быть выбраны эксплуатационные (суммарное время простоев) или экономические (потери производства, стоимость ликвидации аварий) показатели. При этом в общем случае для предприятия целесообразно оценивать не абсолютные величины, а скорее динамику изменения выбранных параметров во времени.

С другой стороны интерес может представлять сравнительный анализ взвешенных показателей аварийности (предположим, суммы потерь производства и стоимости ликвидации аварий за некоторый референтный период, отнесённой к сумме затрат на ТОиР оборудования) предприятий отрасли для выявления наиболее эффективных форм организации и методов совершенствования РС.

Оценка показателей аварийности может быть успешно использована как индикатор эффективности мероприятий по реформированию РС, для оценки внедряемых технических и организационных решений. На основе сравнения экономических потерь от аварий и средств, выделяемых на финансирование РС, могут быть установлены их оптимальные объёмы. То же справедливо и для оценки численности ремонтного персонала.

Положения и системы, определяющие порядок расследования аварий на промышленных предприятиях, как правило, разрабатываются на основании «Порядка расследования и учёта несчастных случаев, профзаболеваний и аварий на производстве», утверждённого постановлением Кабинета министров Украины №1112 от 25.08.2004г. Однако часто нерешённой остаётся главная задача. Речь идёт о полноценном и эффективном использовании полученной в ходе расследования информации, причём не столько для устранения, сколько для предотвращения последующих аварий на том же или однотипном оборудовании.

Расследование аварии подразумевает поэтапное решение следующей последовательности задач:

- Сбор фактической информации о происшествии и оперативных действиях персонала, визуальный осмотр места и объекта аварии.

- Изучение технологических и технических характеристик объекта аварии.

- Анализ истории объекта (аналогичных аварий, проведенных работ по техническому обслуживанию и ремонтам).

- Формирование рабочей гипотезы, проведение дополнительных исследований по необходимости (если дополнительные исследования опровергают гипотезу, выдвигается новая, достоверность которой подвергается проверке).

- Определение причин аварии, сопутствовавших ей технических факторов, виновных (развитие подтверждённой рабочей гипотезы).

- Разработка противоаварийных мероприятий.

- Мониторинг выполнения противоаварийных мероприятий.

Полученная информация может быть использована при решении ряда технических и технологических вопросов, вопросов материального снабжения, управления персоналом, развития РС.

Целесообразным видится выполнение таких видов анализа:

- причинно-факторный, который заключается в выявлении характерных проблем предприятия (например, недостаточная квалификация эксплуатационного персонала, отсутствие стабильного и своевременного материально-технического обеспечения, несоответствие объёмов и периодичности ремонтов оборудования интенсивности его эксплуатации и прочие);

- пространственный, целью которого является определение “уязвимых мест” как отдельных машин, так и агрегатов, комплекса оборудования предприятия в целом;

- временной, который направлен на выявление сезонных закономерностей, цикличности аварийных ситуаций, тенденций и прогнозов их возникновения.

Результаты проведенного анализа являются основанием для разработки мероприятий, направленных не только и не столько на борьбу со следствиями аварий, но в большей степени на устранение их причин и предотвращение возможности повторения в дальнейшем. [12]

Источник