Ремонт опорных частей моста

Элементы стальных конструкций с трещинами, погнутостями, вмятинами, пробоинами и другими дефектами, существенно влияющими на прочность и устойчивость конструкции, ремонтируют (усиляют) в короткие сроки. До выполнения этих работ принимают срочные меры по временному усилению их тяжами, шпренгелями, распорками, подведением дополнительных опор и т. п.

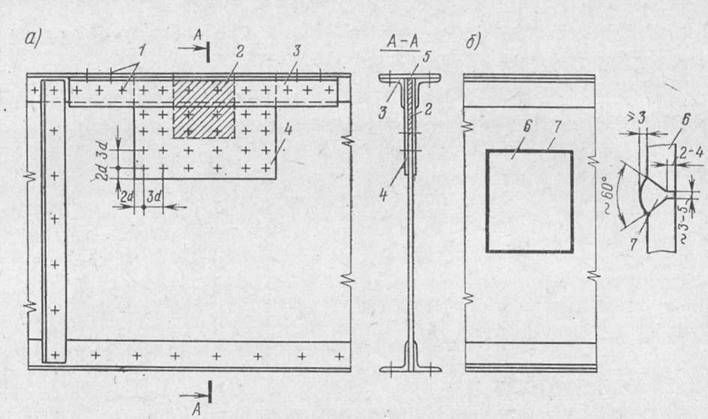

Рис. 88. Вертикальная стенка, отремонтированная вставкой:

1 — болты; 2 — лист-вставка (заштрихована) взамен поврежденного участка; 3 — уголковая накладка; 4 — лист-накладка; 5 — вставка на болтах; 6 — вставка на сварке; 7 — сварной шов

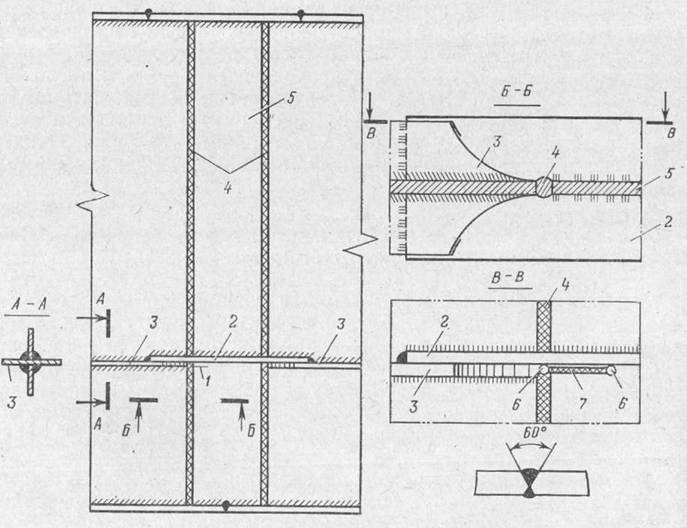

Рис. 89. Расположение трещины в монтажном стыке и деталь ее заварки: 1 — трещина; 2 — накладка; 3 — горизонтальное ребро жесткости; 4 — шов; 5 — вертикальная вставка стыка; 6 — отверстие на конце трещины; 7 — шов заварки трещины

Перед разметкой поверхность накладок очищают и красят раствором порошка мела с водой и небольшим количеством льняного масла. После резки автогеном кромки материала нужно зачистить на глубину 1—2 мм, а во избежание увлажнения щели в местах прилегания накладки зашпаклевать.’ При ремонте элементов пролетного строения с применением сварки на место удаленного поврежденного участка помещают вставку (рис. 88,6), закрепляя ее сначала прихватками (короткими швами), а затем сварным швом с подваркой корня.

В металле, допускающем сварку, трещины, расположенные в неответственных или малонапряженных участках элементов, можно заваривать. Например (рис. 89), можно заварить небольшую трещину, образовавшуюся в вертикальной вставке монтажного стыка в сплошной балке, около состыкованных внахлестку горизонтальных ребер жесткости. Напряжения от изгиба в этом месте стыка значительно меньше допускаемых. Здесь для лучшего провара края трещины разделывают под углом около 60° пневматическим зубилом или наждачным кругом. По концам трещины просверливают отверстия диаметром 6—8 мм для предупреждения развития трещины. В нужных случаях степень ослабления сечения этими отверстиями проверяют.

Заварку производят толстообмазанными электродами с подваркой на противоположной стороне. Небольшие трещины (до 10 мм) на кромках элементов и на концах сварных швов можно устранять, вырезая поврежденный металл наждачным кругом с зачисткой этих мест и приданием им плавного очертания.

Металл для ремонта режут автогеном, используя пламя ацетилена или бензина, сгорающих в атмосфере кислорода. Ацетилен получают из карбида кальция в генераторе или доставляют в готовом виде в баллонах. Кислород поставляют под давлением 150 кгс/см2 в стальных синих баллонах емкостью до 50 л. При автогенной резке необходимы также газопроводы с автоматическим и предохранительным приспособлениями и горелки-резаки. При автогенной резке под водой применяют горелку-резак, в которой пламя окружено воздухом, вдуваемым под большим давлением. Воздух оттесняет воду и создает полость, в которой образуется пламя резака, зажигаемое электрической искрой, а резку выполняют водолазы-резчики.

Для резки металлических элементов толщиной до 10 мм необходимо давление кислорода в 2 кгс/см2, а толщиной от 40 до 80 мм — в 4,5—6,5 кгс/см2. В случае подводной резки давление газа с увеличением глубины воды повышают.

При автогенной резке надо строго соблюдать технику безопасности. Баллоны с кислородом предохранять от толчков, нагревания (лучами солнца и т. д.) и огня. Во избежание взрыва редукционный клапан, вентили и другие части, соприкасающиеся со сжатым кислородом, нельзя смазывать маслом, а горелку доводить до накаливания. Горелку охлаждают, погружая в воду при закрытом газе. Рабочие места газорезчиков располагают на расстоянии не менее 10 м от газогенераторов, кислородных и ацетиленовых баллонов. В случае возгорания карбида кальция тушить огонь надо песком или пенным огнетушителем, но не водой. Рабочие, занятые дроблением карбида кальция, должны работать в респираторах и защитных очках.

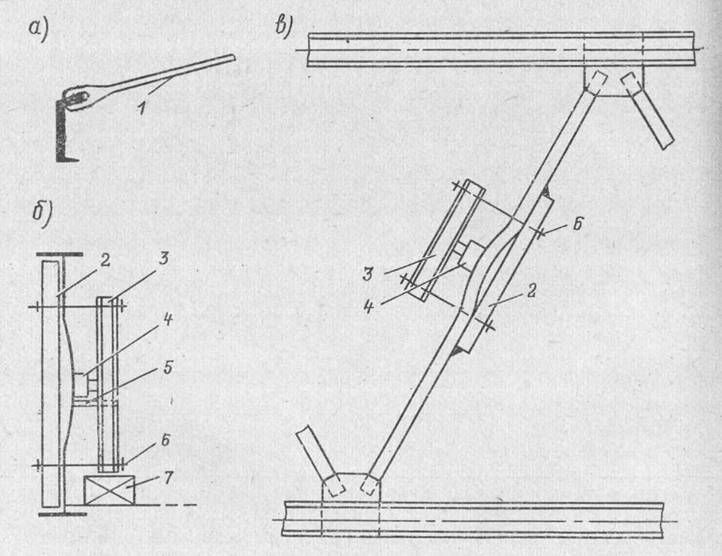

Мелкие погнутости элементов конструкций выправляют струбцинами, лапой (рис. 90, а) и лишь в отдельных случаях кувалдой при мелких деталях. Для выправления общих или значительных местных погнутостей элементов вертикальных (рис. 90, б) или наклонных (рис. 90, в) применяют домкраты с упорными балками.

Погнутые элементы связей составных стержней можно для выправления снимать поочередно, заменяя их временными связями, закрепленными на болтах или стальных пробках. Незначительно погнутые части можно выправлять в холодном состоянии. Сильно погнутые части клепаных элементов надо выправлять, подогревая поврежденную зону. Минимальная температура подогрева, при которой разрешается правка, должна быть не менее 750° С, что соответствует вишнево-красному цвету. Во избежание перегрева, вызывающего изменение структуры и снижение прочности, металл подогревают до температуры не выше 850 °С (красный цвет).

Рис. 90. Схемы выправления погнутостей:

1 — лапа; 2 — контрбалка; 3 — стальная балка; 4 — домкрат; 5 — опора под домкрат; 6 — тяж; 7 — опора под стальную балку

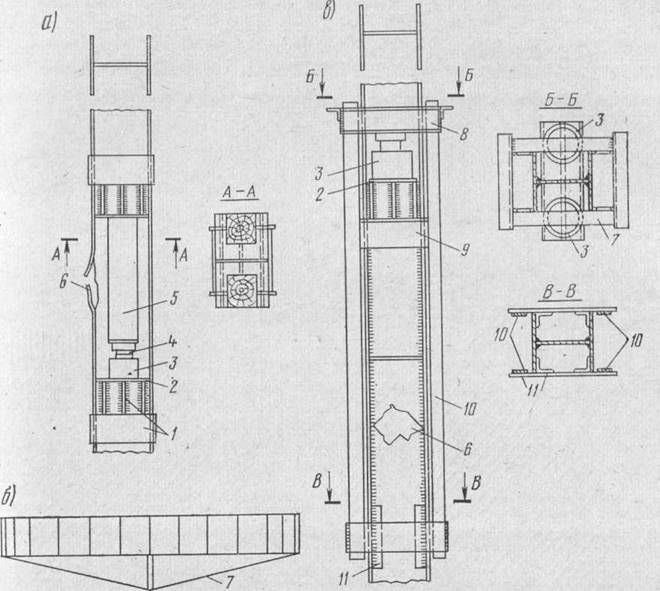

Рис. 91. Разгружаемые элементы конструкции:

1 — планка и ребра для поддержания столика; 2 — столик; 3 — домкрат; 4 — страховочные кольца; 5 — брус; в — поврежденное место; 7 — шпренгель; 8 — траверса; 9 — уголок усиления столика; 10 — тяги из полосовой стали; 11 — лист и уголки для закрепления тяги

Металл после правки охлаждают на воздухе при температуре не ниже 0°. Элементы после правки, в зоне правки и около нее тщательно осматривают для проверки состояния металла.

Клепаные и сварные ответственные элементы с сильными погнутостями или трещинами разрешается исправлять только по указаниям специального проекта. Иногда вместо ремонта более целесообразной оказывается замена поврежденного элемента новым или усиление его. Разгружают поврежденные элементы конструкции различными способами. Сжатые элементы можно разгрузить домкратами в сочетании с распорками (рис. 91,а), растянутые — тяжами, изгибаемые элементы — шпренгелями (рис. 91,6) и т. д. Многие элементы можно выключить из работы, подводя временные опоры и поддомкрачивая. Мощные растянутые элементы разгружают специальными приспособлениями. Например, для разгрузки растянутого элемента можно применить (рис. 91, в) установленный на столике домкрат, передающий усилия обратного знака через траверсу и тягу.

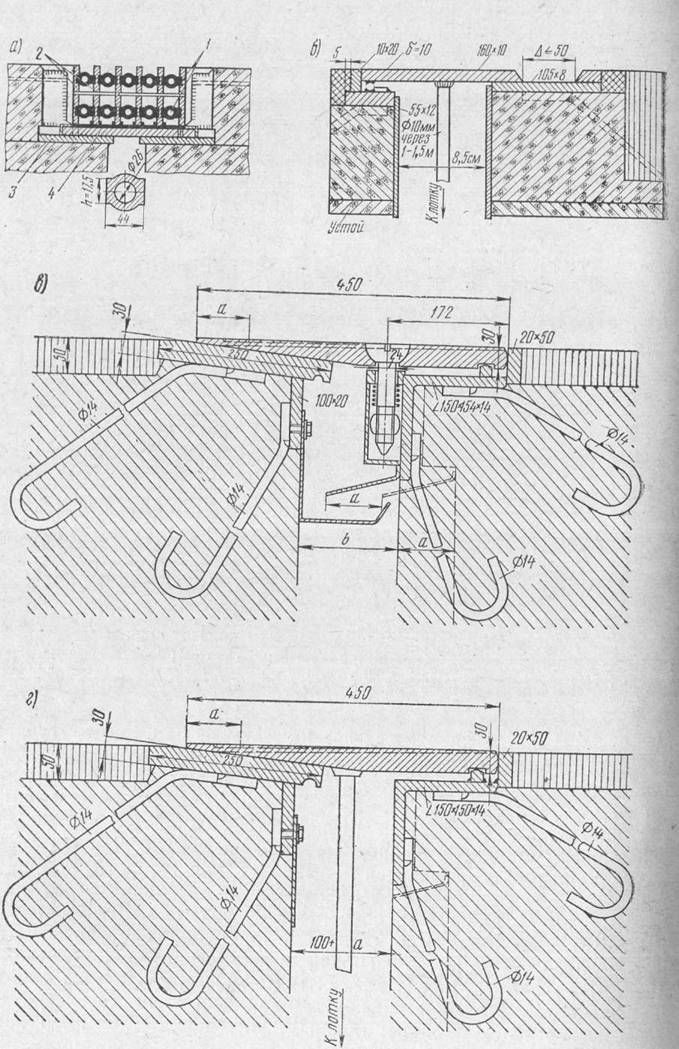

Рис. 92. Конструкции деформационных швов

Деформационные швы ремонтируют при расстройстве соединений или искривлении, заклинивании, значительном “давлении и сломе листов. Для ремонта или замены шва конструкцию проезжей части на прилегающих участках вскрывают.

При горизонтальных перемещениях сопрягаемых стальных пролетных строений до 30 мм применяют конструкции деформированных швов те же, что и для железобетонных. Хорошо работают новые конструкции — швы, уплотненные резиновыми элементами различной формы. При перемещениях от 30 до 100 мм можно использовать резинометаллические конструкции швов, состоящие из трубчатых резиновых компенсаторов и стальных листов (рис. 92,а), которые принимают на себя давление от колес автомобилей. Так как каждый вертикальный ряд трубчатых компенсаторов способен компенсировать деформации порядка 2 см, то с учетом величины перемещений шов обычно имеет два и больше рядов трубчатых компенсаторов. Резиновые вставки закладывают в сжатом состоянии так, чтобы при перемещении металлических плит на 2 см резина оставалась бы сжатой. Для лучшей герметизации резиновые вставки приклеивают к металлическим листам синтетическими клеями — герметиком, лейконатом и др.

Кроме резиновых компенсаторов, для перемещений до 50 мм рекомендуются деформационные швы со скользящими стальными листами, прижимаемыми подвешенными тяжелыми лотками (рис. 92,6). Лотки располагают “в местах, удобных для очистки. Эта конструкция имеет простое закрепление скользящего элемента и обеспечивает нормальное восприятие швом вертикальных смещений. Для перемещений 50—75 мм за рубежом применяют оригинальную конструкцию деформационного шва (рис. 92,в), в котором для закрепления скользящего листа использован изолированный в коробке болт (шуруп) с потайной головкой и пружиной, обеспечивающей возможность восприятия швом вертикальных перемещений. Прижать скользящий лист и обеспечить возможность воспринятия вертикальных смещений можно с помощью подвешенных тяжелых лотков (рис. 92, г).

При выборе конструкции деформационного шва необходимо знать полное перемещение между сопрягаемыми пролетными строениями, а также зазор, между скользящим и встречными листами деформационного шва на момент их установки, для того чтобы обеспечить свободное перемещение сопрягаемых концов пролетного строения при максимальной и минимальной температурах воздуха.

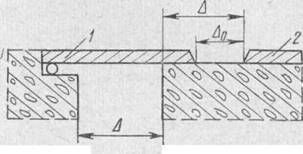

В период ремонта стальных мостов возникает необходимость выправления положения катков или балансиров опорных частей, для чего соответствующие концы пролетных строений приходится приподнимать на высоту, достаточную для передвижки балансира или катков при их угоне или перекосе. Подъем выполняют обычно гидравлическими домкратами (табл. 27), мощность которых должна быть больше примерно на 50% давления поднимаемого конца пролетного строения. В ба-лочно-неразрезных мостах возможность подъема опорного узла на высоту больше 2—3 см надо определять расчетом. При подъеме конца пролетного строения домкраты устанавливают под опорной поперечной балкой в месте расположения ребра жесткости или под поясами ферм (рис. 94). Расчетом проверяют прочность элементов, воспринимающих давление от домкрата, ц в случае необходимости усиливают их. Для опирания домкратов на нужном уровне и равномерного распределения давления по подферменной площадке под ними выкладывают деревянные клетки, а непосредственно под домкрат укладывают упругую дубовую прокладку, чтобы предохранить от повреждения и предупредить соскальзывание. Рядом располагают страховочные клетки с клиньями, подбиваемыми по мере подъема пролетных строений.

Рис. 93. Плиты деформационного шва:

1 — скользящая; 2 — закрепленная

Рис. 94. Расположение клеток для подъема пролетного строения над опорной частью:

1 — дубовая прокладка; 2 — гидравлический домкрат на стальной пластинке; 3 — опорная клетка из брусьев; 4 — клинья; 5 — страховочная клетка из брусьев

Пролетное строение поднимают постепенно, укладывая между корпусом домкрата и головкой поршня разъемные страховочные кольца вокруг поршня на случай понижения давления в домкрате. После подъема концы пролетных строений опирают на клинья страховочных клеток и исправляют положение балансира и катков, выравнивают опорную плиту в горизонтальной плоскости цементным раствором, наращивают при необходимости -подферменник и устраняют другие дефекты. Гидравлические домкраты снабжают манометрами.

Гидравлические домкраты периодически испытывают в специальных рамах или иным способом (в течение 10 мин) статической нагрузкой, превышающей предельную паспортную грузоподъемность на 10%, а после капитального ремонта — на 25%. При износе нарезки более 20% винтовые домкраты не применяют. Перегрузка домкратов при работе не допускается. При работе с домкратами необходимо выполнять правила техники безопасности. Винтовые и реечные домкраты должны иметь стопорные приспособления. Во время работы домкрата нельзя проходить людям перед его предохранительной пробкой.

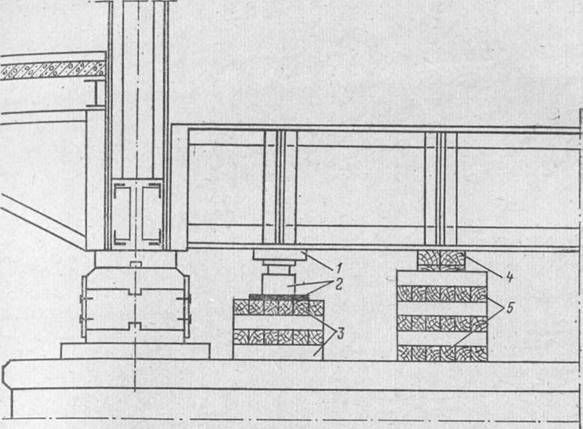

В отдельных случаях можно выправлять катки без подъема конца продольного строения. Для чего специальную серьгу (рис. 95) одним концом прикрепляют к соединительной планке катков. В проушины второго конца серьги вставляют стержень, закрепленный вверху винтом, а внизу вкладышем. Стержень закрепляют винтом и подклинивают вкладышем, когда под действием подвижной временной нагрузки катки откатываются в направлении передней стенки устоя. После схода нагрузки с моста катки задерживают серьгой и частично выправляют. Так повторяют несколько раз до полного выправления положения катков. Пролетные строения под действием эксплуатационной нагрузки перемещаются незначительно, поэтому для выправления катков целесообразнее использовать перемещения конца пролетного строения под влиянием перепада температур.

Рис. 95. Приспособление для выправления катков:

1 — деревянный вкладыш; 2 — серьга; 3 — стержень; 4 — винт

Для уменьшения трения катки и поверхность верхнего балансира перед выправлением тщательно очищают и смазывают или натирают графитом. Вкладыш рекомендуется делать упругим, например из различных сортов древесины, для того, чтобы давление на опорную плиту передавалось постепенно, а не рывком при появлении и быстром сходе тяжелой временной нагрузки.

Положение пролетных строений в плане исправляют продольной или поперечной надвижкой по накаточным путям, уложенным на клетках из брусьев. Небольшую подвижку пролетного строения в поперечном направлении можно выполнить наклонно установленными домкратами (уклон не круче 5:1) с обязательной постановкой страховочных клеток и колец на поршни домкратов. Подвинуть пролетное строение в продольном направлении можно за счет удлинения или укорочения при изменении температуры в дневное и ночное время. В этом случае поставленное на катки пролетное строение 2 раза в день закрепляют то с одного то с другого конца, оставляя его свободным с противоположного.

Источник

Содержание и ремонт опор мостов

В опорах железобетонных, бетонных и каменных мостов основное внимание уделяют наблюдению за состоянием кладки опор как в надводной, так и подводной частях, за положением опор и опорных частей, а также за чистотой сливов подферменных площадок и горизонтальных уступов опор.

При содержании опор нельзя допускать, чтобы на подферменных площадках и уступах застаивалась вода, скапливался мусор, грязь и прочие посторонние предметы, так как при наличии трещин в этих местах влага будет проникать в тело опоры и разрушать ее. Особенно это вредно для старых опор, где под влиянием атмосферных воздействий возникли глубокие трещины.

Нормальный водослив обеспечивается при гладкой поверхности подферменных площадок и наклонных уступов опор и при наличии на них уклонов в наружную сторону не менее 2%. Однако эти условия часто не выполняются, и вода застаивается на конструкции опор. В ряде случаев для отвода воды на горизонтальных поверхностях опор устраивают уклоны, применяя цементный раствор. Однако такое покрытие недолговечно, так как температурные деформации раствора и бетона под ним разные, в результате происходит растрескивание раствора или его отслоение, если нарушена технология ремонтных работ. В таких случаях надо очистить горизонтальные поверхности опоры от остатков раствора и мусора и устроить новые сливы.

Выветривание бетонной и каменной кладки наблюдается на многих опорах и особенно в зонах переменного уровня воды и ледохода. Основными признаками служат шелушение бетона, появление шероховатой поверхности, отслоение тонких площадок раствора, образование мелкой сетки трещин и истирание бетона. Опасным дефектом опор являются также трещины, образующиеся как от усадки раствора и бетона, так и от силовых и температурных воздействий.

В монолитных бетонных и железобетонных опорах трещины встречаются, как правило, редко, а в старых каменных опорах довольно часто. Трещины образуются под подферменными площадками, когда подвижные опорные части заклиниваются и пролетные строения не имеют возможности свободно перемещаться под влиянием температурных колебаний. От аналогичных причин могут появиться вертикальные трещины и в верхней части тела опоры. В устоях между обратной и передней стенками возникают трещины при большом увеличении горизонтального давления от переувлажнения слоя грунта засыпки. Образованию трещин в устоях и опорах способствуют также неравномерные осадки опор, а также силовые воздействия: навал судов, ледоход и пр.; в таких случаях трещины имеют большое раскрытие и в зависимости от характера деформаций здесь возникают вертикальные и наклонные трещины, образуемые в нижней части опор.

В результате неправильной установки опорных частей образуются наклонные трещины по краю опор, которые могут вызвать скол угла опоры.

Бетонные и железобетонные опоры из сборного и сборно-монолитного бетона могут иметь горизонтальные трещины по контакту сопряжения контурных блоков. Такие трещины неглубокие и появляются от усадки бетона и температурных воздействий. Неглубокие короткие трещины иногда возникают в самих блоках, при этом направление их бывает весьма неопределенным (горизонтальное и наклонное). По-видимому такие трещины могут появляться от температуры воздуха и замерзания воды между монтажными элементами и заполнением ядра. В колоннах опор вертикальные трещины образуются в местах сопряжения с массивной частью опоры, причем такие трещины развиваются больше в оболочках, заполненных бетоном, что вызвано разницей температурных деформаций заполнения и наружных контуров оболочки.

В массивной части опоры, когда опирающиеся на нее колонны расположены близко к краю, могут появиться вертикальные трещины, раскалывающие опору.

В свайно-стоечных опорах трещины образуются как в насадках, так и в сваях. Причиной появления этих дефектов может быть отступление от проекта: сваи забиты с наклоном на разном расстоянии друг от друга, насадки сдвинуты относительно оси свай и пр., что вызывает перенапряжение в бетоне.

В зависимости от характера развития трещин и причин их образования производят ремонт опор. Следует помнить, что трещины мелкие и неглубокие, вызванные усадкой бетона или температурными напряжениями, не оказывают существенного влияния на несущую способность конструкций, но при скоплении в них влаги и замораживании могут служить источником постепенного разрушения тела опор и снижения их долговечности. Поэтому такие трещины надо заделывать. Трещины силового характера и от ме+ ханических повреждений опор устраняют немедленно, так как оби могут снизить несущую способность мостов.

Состояние всех опор определяют внешним осмотром и остукиванием ее поверхности. Такой осмотр позволяет обнаружить большинство дефектов. Скрытые дефекты могут быть обнаружены по ряду признаков. Так, например, выщелачивание раствора на облицовке опоры указывает на неисправность сливных площадок, трещин внутри кладки, пустоты между облицовкой и телом опоры; в устоях следы выщелачивания указывают на неудовлетворительное состояние дренажа и отсутствие или неисправность изоляции поверхности опоры, соприкасающейся с насыпью. Для определения глубины и характера распространения трещины в кладке в необходимых случаях надо вскрыть облицовку, а трещины проверить щупом. Сквозные трещины можно определить путем нагнетания в них подкрашенной жидкости. Обнаружить скрытые дефекты можно при помощи ультразвуковых и других акустических приборов, например, с помрщью прибора УКЮП.

При уходе за опорами необходимо систематическое наблюдение за состоянием фундаментов и подводной частью русловых опор. В результате воздействия водяного потока или наличия агрессивной среды в воде опора может постепенно разрушаться и оказаться недолговечной. Кроме того, механическое воздействие льда и плывущих предметов может вызвать сколы и истирание бетона и кладки, а подмыв опор привести к осадкам, наклону или сдвигу опор. Особенно опасны такие дефекты для свайно-стоечных опор.

Для наблюдения за состоянием опор под водой надо привлекать специальные подразделения водолазов.

Осадки, крены и другие общие деформации опор выявляют систематическим инструментальным наблюдением. При длительных наблюдениях за положением опор целесообразно устанавливать (закладывать) на опорах марки и связывать их отметки с постоянным репером с помощью теодолитных или нивелирных ходов. Такие измерения надо выполнять регулярно с обязательной регистрацией полученных данных в журнале наблюдений или книге искусственных сооружений. Обнаруженные дефекты опор необходимо устранять. В наиболее короткие сроки надо устранять сколы, глубокие трещины, разрушения, а также общие деформации опор, т. е. дефекты, которые могут снизить несущую способность опор.

Усиление опор мостов

Разрушение ж/б опор мостов происходит в результате образования вертикальных трещин (от вторичного поля напряжений и потери устойчивости отдельных столбиков.).

Условие прочности внецентренного-сжатого элемента

При λh≤ 14 =

N

Rb – сопротивление бетона сжатию;

Ab– площадь поперечного сечения стойки;

Rsc– расчетное сопротивление продольной арматуры сжатию;

As.tot – суммарный расход продольной арматуры;

φ – коэффициент продольного изгиба (коэффициент устойчивости).

Для увеличения коэффициент продольного изгиба (φ) необходимо уменьшить гибкость путем уменьшения расчетной длины сжатия или увеличить размеры поперечного сечения стойки.

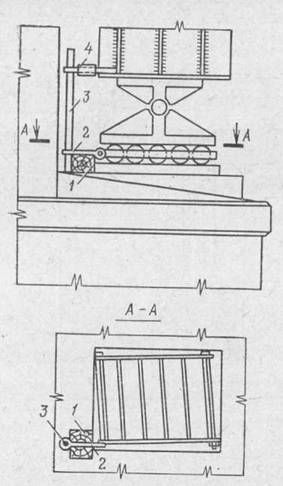

В качестве примеров уменьшения гибкости стойки опоры возможны следующие схемы:

1) Обетонирование стойки в нижней части на уровне сопряжения с фундаментом. (ростверком);

2) Увеличить размеры поперечного сечения, например ж/б рубашкой. Этот метод трудоемкий, так как требуется усиление по всей высоте и сложно обеспечить совместную работу старого и нового бетонов. Возникают дефекты в виде усадочных трещин как по толщине рубашки так и по плоскостям сопряжений. Такое усилие малоэффективно с возможностью усиления до 10-15%.

Одним из способов усиления сжатых элементов является заключение стойки в обойму. Например в стальную обойму с поперечным обжатием или в обойму с применением высокопрочного композитного материала (холст из углеволокна).

N

2- планка из полосовой стали с предварительным напряжением

3- обертывающая сетка

4- защитный слой бетона (торкретбето)

Возможно применение тиксотропных бетонов с нанесением вручную с помощью шпателя.

Обертывание стойки высокопрочными холстами на эпоксидном клее. При заключении стойки в обойму мы достигаем увеличение расчетного сопротивления сжатию: Rb * при фактической прочности Rb:

Источник