- DBS-200 Пескодробеструйный аппарат

- DBS-200 Пескодробеструйный аппарат

- Как работает пескоструйный аппарат

- Как устроен пескоструйный аппарат (пескоструй)

- Очистка поверхности пескоструйным аппаратом

- Пескоструйный аппарат: характеристики

- Типы пескоструйных аппаратов

- Как выбрать пескоструйный аппарат

- Как пользоваться пескоструйным аппаратом напорного типа

- Рейтинг пескоструйных аппаратов

DBS-200 Пескодробеструйный аппарат

- +7 показать номер +7 (812) 426-31-86

- +7 (495) 146-68-64

- +7(965)818-85-86

- +7 показать номер +7 (812) 426-31-86

- +7 (495) 146-68-64

- +7(965)818-85-86

DBS-200 Пескодробеструйный аппарат

Описание DBS-200:

Предназначен для:

— очистки воздушно-пескоструйным способом внутренних и наружных поверхностей от ржавчины, окалины, краски, различного рода загрязнений;

— обезжиривания поверхностей;

— ремонта зданий и сооружений.

Предназначен для работы с любым сухим песком фракцией до 3,5 мм. Питание осуществляется от магистральной сети сжатого воздуха или компрессорной установки производительностью не менее 3 м3/мин. Все пескоструйные аппараты Contracor оснащены эффективным воздушным фильтром-влагомаслоотделителем CAF-3 для предотвращения попадания в бак конденсата и масел от компрессора.

Технические характеристики DBS-200 Пескодробеструйный аппарат:

- Артикул 015-2162

- Применение 25,32

- Расход материала 160-1000 кг/ч

- Подача до 100м

- Тип Пескодробеструйный аппарат

- Модель DBS-200

- Объем камеры (л) 200

- Габаритные размеры (мм) 1600х730

- Вес (кг) 135

- Производительность (м3/мин) 3.5-10

- Примечание Напорные

- Площадь очистки (м.кв./ч) 4-37

- Давление (атм) 12

Источник

Как работает пескоструйный аппарат

Пескоструйный аппарат незаменим в строительстве: с его помощью можно быстро очистить поверхность от старой выцветшей краски, ржавчины, коррозии, побелки и окалины. В статье рассказываем, как устроен пескоструй, как правильно его использовать и какие модели зарекомендовали себя лучше всего.

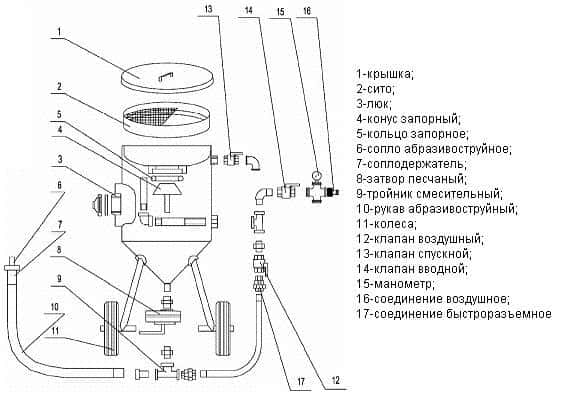

Как устроен пескоструйный аппарат (пескоструй)

Пескоструйный аппарат состоит из:

- воздушного компрессора / мойки высокого давления;

- накопительного ресивера для воздуха;

- ёмкости для абразива;

- пистолета для подачи песчано-воздушной струи;

- соединительных шлангов;

- электрических кабелей;

- дозаторов;

- кранов;

- штуцеров.

Конструкция пескоструйного аппарата напорного типа

Принцип работы пескоструйного аппарата

Работа пескоструйного аппарата проходит в несколько этапов:

1. Засыпается песок /абразив.

2. Компрессор обеспечивает нагнетание потока воздуха (в некоторых случаях – воды, тогда вместо компрессора используется мойка высокого давления).

3. Воздух смешивается с песком или другим абразивом и поступает в абразивоструйное сопло.

4. Сопло выбрасывает абразив в сторону поверхности, которую нужно очистить.

5. Абразив сбивает краску, ржавчину или другое загрязнение с поверхности.

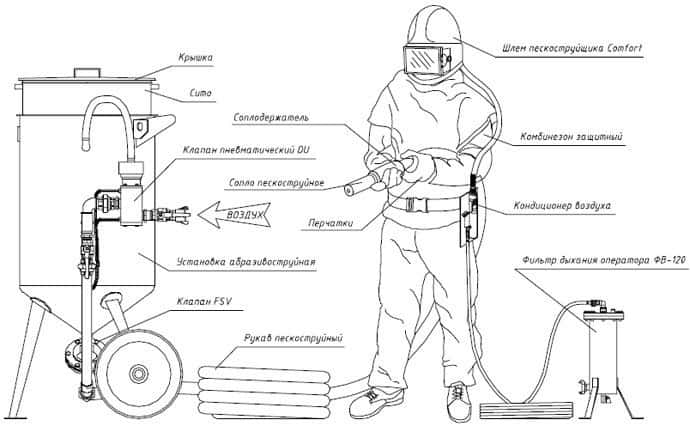

Общая схема работы пескоструйного аппарата

Пескоструйная установка подойдёт для промышленных целей (например, реставрации исторических зданий), когда очистить нужно большую площадь. Заниматься этим необходимо в специальном прочном комбинезоне, шлеме (в него подаётся чистый воздух), кожаных перчатках и защитной обуви. Схема работы установки выглядит так:

Схема работы пескоструйной установки

Очистка поверхности пескоструйным аппаратом

Пескоструй позволяет очистить поверхности из металла, бетона, камня, дерева и даже стекла. Он широко используется для очистки и обработки:

- фасадов;

- памятников;

- металлоконструкций;

- автомобильного кузова, дисков, рам, днища, порогов;

- лодок;

- деревянных домов;

- речных и морских судов;

- трубопроводов;

- железнодорожных и пешеходных мостов.

Пескоструйный аппарат: характеристики

Оптимальным для большинства работ считается давление 7–8 атм. Расход кварцевого песка – от 50 до 100 кг на 1 кв. м.

Компрессор подбирается в зависимости от необходимого давления воздуха, как правило, его выбирают по таблице, где приводится соотношение параметров.

Таблица соотношения параметров, которую строители используют при выборе компрессора пескоструйного аппарата

Производительность компрессора пескоструя можно рассчитать, опираясь на таблицы ниже:

Расчёт требуемого количества сжатого воздуха при давлении 8 бар (м^3/мин)

| Диаметр сопла | Расход воздуха | Плюс шлем | Плюс 50% резерв | Минимально требуемая производительность компрессора, м^3 |

| 6,5 мм | 2,3 | 0,5 | 1,4 | 4,2 |

| 8,0 мм | 3,9 | 0,5 | 2,2 | 6,6 |

| 9,5 мм | 5,5 | 0,5 | 3,0 | 9,0 |

| 11,0 мм | 7,2 | 0,5 | 3,9 | 11,6 |

| 12,5 мм | 9,6 | 0,5 | 5,0 | 16,1 |

| Диаметр сопла (мм) | 6,5 | 8,0 | 9,5 | 11,0 | 12,5 |

| Расход воздуха м^3/мин при давлении 8 бар | 4,2 | 6,6 | 9,0 | 11,6 | 16,1 |

| Средняя производительность (м^2/ч) SA2 | 10 | 15 | 21 | 28 | 37 |

| Средняя производительность (м^2/ч) SA2,5 | 5 | 9 | 14 | 21 | 28 |

| Средняя производительность (м^2/ч) SA3 | 4 | 6 | 9 | 13 | 17 |

| Средний расход абразива (кг/м) SA2 | 40 | 35 | 32 | 29 | 28 |

| Средний расход абразива (кг/м) SA2,5 | 58 | 51 | 46 | 42 | 40 |

| Средний расход абразива (кг/м) SA3 | 78 | 68 | 62 | 56 | 54 |

Для большинства моделей напорных пескоструйных аппаратов подходят воздушные компрессоры, способные обеспечить производительность от 4,2 до 17 куб. м/мин.

Типы пескоструйных аппаратов

Пескоструйные аппараты различаются:

1. По применяемому материалу

Обычный пескоструйный аппарат работает с песком (для наружной очистки), абразивоструйный – без песка. В нём используется:

- Минеральный шлак, купершлак и никельшлак – для наружной очистки.

- Колотая дробь – для удаления плотной окалины.

- Стальная дробь – для очистки и упрочнения.

- Оксид алюминия – для очистки, отделки, удаления заусенцев, гравировки.

- Стеклянные шарики – для очистки и отделки.

- Пластик – для удаления краски, очистки, снятия заусенцев.

- Пшеничный крахмал – для удаления краски, очистки.

- Кукурузные початки – для удаления краски с деликатных поверхностей.

2. По методам обработки

- Эжекторные пескоструи представляют собой компактные пистолеты. Используются в случаях, когда скорость обработки не принципиальна, а площадь поверхности маленькая. Подходят, если с напорным аппаратом просто не получается развернуться. Хорошо справляются с нанесением рисунков на зеркала и стекла матированием. Пистолетам часто не под силу очистка автомобильных дисков, они не справляются со ржавчиной и окалиной.

- Пескоструйные установки напорного типа представляют собой баки с сухим просеянным абразивом. В отличие от эжекторных пескоструев, здесь давление подаётся за счёт сжатого воздуха, который нагнетается компрессором в верхнюю часть бака. Такие установки используются для обработки средних и больших площадей, подходят для профессиональных строителей, которым важна скорость и производительность.

- «Мокрые» пескоструи могут иметь различные виды конструкций, основное отличие заключается в подаче воды вместо воздуха. Метод обработки примечателен тем, что не создаётся пыли. Существенный минус – водной смесью абразива нельзя обрабатывать металл и поверхности, которые ржавеют или неустойчивы к коррозии. Зато это отличное решение для обработки каменных и бетонных сооружений.

Как выбрать пескоструйный аппарат

При выборе пескоструйного аппарата обратите внимание на:

- Объём емкости для абразива . Чем он больше, тем тяжелее установка и тем реже вам придётся досыпать абразив.

- Длину сопла . Чтобы удалить краску или ржавчину, достаточно сопла 5-7 см. Для поверхностей с трудными загрязнениями может понадобиться сопло до 20 см и более.

- Мощность компрессора . От 5 до 9 атм., как правило, достаточно. Больше – только для промышленных работ.

- Производительность . Зависит от ваших целей, объёма работ. Указывается в техпаспорте. Измеряется в м3/мин.

Как пользоваться пескоструйным аппаратом напорного типа

Проводить работы нужно с напарником.

1. Засыпьте абразив в бак (бункер).

2. Наденьте защитный костюм, перчатки, обувь, шлем.

3. Возьмите в руки абразивный рукав с соплом.

4. Направьте рукав в сторону поверхности, которую будете обрабатывать.

5. Напарник должен открыть верхний кран подачи воздуха. Так, сжатый воздух начнёт нагнетаться в верхнюю часть бака.

6. Напарник должен открыть нижний кран. Так, воздух и абразив из бака направятся в абразивоструйный рукав, смешаются, образуют абразивовоздушную смесь и направятся в сопло.

7. Вы должны посмотреть, нужно ли менять состав смеси (дозу абразива), и дадите напарнику сигнал.

8. Очистите поверхность.

9. Если абразив остался, переработайте его до конца – так вы избежите отсыревания смеси и порчи оборудования.

Работа с пескоструйной установкой может нанести серьёзный ущерб здоровью, вашему и окружающих. Чтобы этого не произошло, строго соблюдайте технику безопасности и не экономьте на защитном костюме, шлеме и др.

Важно! Выбирайте надёжное оборудование и комплектующие: разгерметизация бака или некачественного рукава может привести к трагичным последствиям. Острая смесь абразива с воздухом под большим давлением ни в коем случае не должна попасть на человека. Сконцентрируйтесь перед тем, как начать работу.

При сухой очистке запрещено использовать кварцевый песок: ударяясь о поверхность, его крупицы превращаются в пыль, которая надолго остаётся в воздухе и при вдыхании уже никогда не выводится из организма. Она остаётся в лёгких и приводит к силикозу.

Опасен кристаллический диоксид кремния. Соединение повышает риск рака лёгких, оно призвано канцерогенным. Ни респиратор, ни противогаз не способен уберечь человека от вредного воздействия вещества. Защитный шлем – способен. Позаботьтесь, чтобы он у вас был.

Рейтинг пескоструйных аппаратов

Лучшие пескоструйные аппараты для дома

| Модель | Описание | Фото |

| 1. Установка инжекторного типа Zitrek ИМ-30 |  | |

| 2. Аппарат пескоструйный Contracor BlastRazor Z-50RC (DBS-50RC) |  | |

| 3. Аппарат пескоструйный T06510 AE&T 38л |  |

Лучшие профессиональные пескоструйные аппараты

| Модель | Описание | Фото |

| 1. Аппарат пескоструйный Contracor BlastRazor Z-200RCS (DBS-200RCS) |  | |

| 2. Установка абразивоструйная Zitrek DSMG-200Ф |  | |

| 3. Аппарат пескоструйный Contracor BlastRazor Z-100RC (DBS-100RC) |  | |

| 4. Установка абразивоструйная Zitrek DSMG-100Ф-КПДУ |  | |

| 5. Аппарат пескоструйный со сбором T06528 AE&T 106л |  | |

| 6. Пескоструйный аппарат напорного типа Аэробластинг АН-250МД |  | |

| 7. Установка абразивоструйная Zitrek DSMG-75Ф |