- Фотоотчет Восстановления креплений на пластиковых деталях

- Восстанавливаем крепления накладок арок (чем приклеить оторванный пластик)

- Алекс7

- Чиним пластиковые детали сами — 3 простых способа

- Решение 1. Склеивание

- Решение 2. Пайка

- Способ 1. Ремонт с помощью фена и стержня

- Способ 2. Ремонт с помощью паяльника и сетки

Фотоотчет Восстановления креплений на пластиковых деталях

Поменяв гремевшие стойки, гудящий подшипник или секущую трубу, начинаешь замечать неприятные мелочи, не сказывающиеся на ходовых качествах, но порой довольно раздражающих.

Салон VW Golf 4 довольно удобный и эргономичный, особенно для машины, выпущенной в серию в 1997 году. Но пластиковые детали имеют хитрые крепёжные элементы, многие из которых весьма хрупкие и часто ломаются от времени или не в меру энергичных действий ремонтирующего. Появляются скрипы, грохот и другие нудные звуки, от которых хочется избавиться. Можно, конечно, просто проклеить виброизоляцией, но, если деталь потеряла несколько точек крепления, скоро она и вовсе отвалится. Попробуем восстановить сломанное крепление на передней части облицовки центральной консоли.

Большая часть элеметнов салона выполнено из ABS-пластика — акрилонитрилбутадиенстирола, термопластичной смолы. Вообще говоря, клеить его полиэфирной смолой неграмотно, как и любой другой термопластик. Такие детали требуют сварки горячим воздухом с использованием «электродов» из аналогичного пластика. Но, во-первых, не всегда есть такие «электроды» и термофен, во-вторых, не во всех местах удаётся произвести такую сварку. Поэтому пойдём технически не совсем грамотным путём.

1. К гладкому ABS-пластику ничего приклеить не удастся, поэтому нужно нанести что-то, что повысит адгезию. Не влезая в дебри химии, я поступил иначе — вплавил паяльником кусок металлической сетки (той, что вставляется в решётки радиаторов, а пару лет назад активно использовалась для «отделки» номерных знаков), а затем сверху ещё монтажной ленты-серпянки. Получился как бы двойной слой — к серпянке и металлу полиэфирная смола клеится вполне сносно, а сами эти материалы механически соединены с пластмассовой деталью. Такое решение позволяет частично решить главную проблему — разность упругостей основной детали и ремонтной заплатки, из-за которой и происходит отламывание по линии соединения.

2. Теперь нужно задать форму, по которой мы будем выклеивать новое крепление. Т.к. моё крепление имело простую геометрическую форму, я просто склеил макет из картона и прихватил его парой капель цианакрилатного клея.

3. Можно начинать выклеивать само крепление. Обезжириваем участок с вплавленной сеткой ацетоном и готовим материалы — отрезаем стекломат (стеклоткань), замешиваем смолу. Я использовал комплект Novol Plus 710, в него входит 250 грамм полиэфирной смолы и 0.25 м2 стекломата. Для небольших форм подходит идеально. Намазываем смолой те поверхности, на которые будем класть материал, затем прикладываем материал и пропитываем его сверху смолой. Я положил 3 слоя — стекломат, ленту-серпянку и снова стекломат. Если нужна большая прочность — число слоёв можно увеличить, но нужно следить, чтобы не было воздушных пузырей между ними, иначе обязательно отслоится.

4. Полиэфирная смола даёт несколько худшие результаты, чем эпоксидная, но она полимеризуется за 45 минут, поэтому спустя это время, можно начинать придавать форму — обрезать лишнее, отковыривать картонную формочку (если бы я оклеил её скотчем, это было бы гораздо проще).

5. Сверлим отверстия по месту, шкурим, красим — всё по вкусу. Полученное крепление почти не уступает родному по прочности, отклеивания от пластика я пока не заметил, хотя гнул руками довольно сильно. Что из этого выйдет — покажет время.

Источник

Восстанавливаем крепления накладок арок (чем приклеить оторванный пластик)

Алекс7

ветеран форума

Друзья, я решил сделать небольшую отдельную тему после своих ковыряний с накладкой арки. Нехорошие люди из Дженсера при ремонте оторвали накладки просто, а затем тупо посадили на герметик. Продержалось 1.5 года, пока не стало оттопыриваться.

В итоге обнаружилось, что пластиковые защелки оторваны и торчат в крыле и бампере. Хорошо, что крепления клипс остались целы. Решено было восстановить все крепежи, благо ни один не потерялся, т.к. цена новой накладки кусачая (6100р/шт минимум оригинал на момент моих поисков).

Несколько предложений можно также посмотреть в теме про накладки: http://forum.tiguans.ru/showthread.php?t=8620&page=8. Не могу согласиться с тем, что крепления клипс одноразовые, вполне себе крепкие. Нужно очень хорошее усилие, чтобы их отломить.

Кроме самой накладки в крепеже участвуют клипсы 3C0853585 и закладные втулки под них 3C0853586. Если повреждены/потеряны, то стоят недорого. Плюс скотч.

С одной стороны вроде все просто, бери и клей. Но накладки сделаны из материала с низкой поверхностной активностью, полипропилен + др. пластики. Обычные клеи к ним пристают плохо, их рекомендуется вообще сваривать. По ссылке выше как раз один из видов борьбы с этим — наждачка.

Поэтому было решено попробовать специальный клей, который был найден гуглопоиском: Контакт+праймер В отличие от других способов он самый простой. При этом вся соль в праймере, поверхностном активаторе. Отзывы о клее были тоже весьма положительные.

Кроме клея нам потребуется новый двусторонний скотч. Необходим также специальный для молдингов, который пристает к полипропилену. У 3М таких скотчей несколько, в автомагазине был в наличии GT6008, толщиной 0.8мм.

Снятие накладки описано просто: снимите колесо, отверните подкрылок, сжимая усики креплений накладки с обратной стороны, вытащите накладку на себя. Здесь поджидает первая засада тех, кто как и я, впервые решил залезть в это место. Потому несколько советов:

— Если есть родной брызговик, открутите заднее крепление (под дверью) до того, как поддомкратить машину, иначе нужен будет длинный вороток с головкой на 10.

— Будьте готовы, что под подкрылком куча всякого мусора типа листьев

— Подкрылок снимается просто, а вот накладка нет

— Пальцами усики сжать у меня не получилось, пришлось пользоваться плоскогубцами и пр. подручным инструментом. Клипсы не вращаются в накладке, поэтому усики всегда торчат в одном положении. В моем случае они были вертикально, т.е. по перпендикуляру к накладке в месте крепления.

— Паре креплений сильно мешает вставка-гайка крепления подкрылка. Они очень просто вынимаются, если будут мешать.

— Самая засада в последнем, нижнем креплении около двери. Сжать клипсу там мешает пятак брызговика и шумка. В итоге я дорвал это крепление в процесс снятия, так что будьте аккуратны.

Сняли накладку — и дальше все просто.

1. Очищаем пластик. Тщательно и аккуратно очищаем от грязи места склейки. Обезжириваем (я пользовался бензином-обезжиривателем). Места приклеивания клипс будут видны по следам на пластике.

2. Читаем инструкцию к клею. Нам необходимо

— Обильно (это важно) смочить склеиваемые участки праймером и дождаться его высыхания. По моему ощущению это означает, что после проведения кисточкой поверхность должна быть мокрой, а не высыхать тут же. Рекомендую захватить участок побольше в месте склейки. Поверхность после праймера капельку белеет (особенно видно на изломе).

— Нанести клей на одну деталь (я выбрал саму защелку. дабы клей не растекался) и сильно прижимаем детали минимум на 10-15 секунд.

— Добавить немного клея по краям, формируя «буртик».

— Оставить сохнуть. Если есть желание, через какое-то время можно еще капельку нарастить буртик, добавив клея.

Я восстановил так три крепления — две защелки и нижнюю большую площадку под клипсу.

3. Очищаем площадки накладки от остатков скотча. Ножиком, пальцами, как угодно. Удалить лучше все. Обезжириватель также может помочь удалить кусочки клея. Для GT6008 также рекомендуется пройтись активатором по пластику, а т.к. искать еще и активатор 3М было лениво, праймером прошелся и по площадкам под скотч — эффект должен быть одинаковым. Далее отрезаем и наклеиваем новые полоски скотча, аккуратно разгладив и сильно прижав его.

4. Клей высох (я ждал чуть меньше суток, т.к. дважды добавлял клея на буртик, но схватилось хорошо уже через полдня). Идем ставить. Тут никаких тонкостей нет, главное, не забыть все клипсы. И разумеется, необходимо очистить от грязи и обезжирить места приклеивания скотча на крыле. Скотч сильно прижимаем на две минуты, думаю, что хватит и меньшего.

В итоге получаем практически заводской вариант. Пробовал с одной накладкой, вот так сейчас выглядят два разных крыла:

Видно, что 1.5 года на герметике немного изогнули накладку и теперь ее верх на доли миллиметра выпирает. Так что если у вас тоже накладка была долго изогнутой, можно попробовать ее до установки на место подогнуть обратно.

Стоимость вопроса: 230р скотч (автомагазин), 70р клей (Ашан, К-Раута), 36р закладная втулка, клипса 16р (Автодок или иная контора).

Источник

Чиним пластиковые детали сами — 3 простых способа

Производители любят относительно дешевый, податливый и легкий пластик. И у автовладельцев есть причина его полюбить — детали из этого материала очень хорошо ремонтируются. А значит, нет необходимости регулярно разоряться на замену поврежденных деталей.

Прежде чем мы расскажем, как починить пластмассовые изделия, обратим внимание на некоторые их особенности. Сегодня производители используют различные виды пластиков, в том числе АБС-пластик, полипропилен, полиуретан, поливинилхлорид и другие. Все они обладают разными свойствами, поэтому перед началом ремонта нужно обязательно выяснить, с каким материалом вы имеете дело. Маркировка вам в помощь — она есть на любой детали. Пытаясь сварить две детали из разного пластика, вы впустую потратите время: соединение, например, полипропилена с АБС-пластиком будет непрочным, а значит, крайне недолговечным.

Вернемся к ремонту и расскажем, как починить пластмассовые детали с помощью клея и путем пайки. Перед нами — поврежденная запчасть. Приступим!

Решение 1. Склеивание

Такой способ ремонта довольно простой. Для него понадобится специальный клей, у нас — дихлорэтан, он наиболее доступный и прекрасно клеит АБС-пластик. Также будет нужна кисточка, лучше — синтетическая. Она удобна тем, что после первого использования склеенные затвердевшие волоски можно подрезать, а оставшуюся их часть нагреть, волоски распушатся, и кисть вам еще послужит.

Итак, берем кисть, смачиваем в дихлорэтане, наносим его на склеиваемые части или детали — сначала на одну, потом на другую. Состав лучше положить в два слоя, так как первый, предварительный, начнет активно разъедать пластик. Прикладываем части друг к другу, прижимаем и ждем. Сохнет дихлорэтан довольно долго, до шести часов. Проявив терпение, получаем целую деталь!

Решение 2. Пайка

По сути, сварить пластиковую деталь в месте повреждения можно двумя способами — используя фен и пластмассовый стержень либо паяльник и латунную или медную сетку. Но для начала расскажем об устройстве, с помощью которого мы будем проводить работы.

Обычно для пайки используют мощные большие фены (их еще называют техническими). Но работать ими неудобно: такие фены громоздкие, тяжелые и прогревают большую поверхность. Поэтому мы предпочли простую паяльную станцию с паяльником и легким компактным феном. Стоит она недорого, в районе 3000 рублей — цена может варьироваться в зависимости от комплектации. Входящий в набор припой, используемый для ремонта радиодеталей, нам не понадобится.

Способ 1. Ремонт с помощью фена и стержня

Снимаем фен со станции. Выставляем необходимую для пайки АБС-пластика температуру 300 °C. По ходу выполнения работ температуру стоит регулировать, если пластик будет плавиться слишком сильно или, наоборот, недостаточно.

Разогреваем с помощью фена стержень так, чтобы он стал мягким и почти начал плавиться, то же делаем и с поврежденным участком на детали. Ответная часть обязательно должна быть хорошо разогрета, иначе сцепление будет плохим, а получившееся соединение непрочным. Если пластик ремонтируемой детали вздувается, значит, процесс идет правильно.

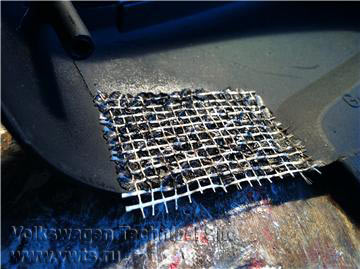

Способ 2. Ремонт с помощью паяльника и сетки

Для выполнения этой работы мы поставили на паяльник плоскую насадку. Стандартным острым наконечником неудобно прижимать сетку. К слову о ней. Можно использовать латунную или медную сетку — крупную либо с мелкоячеистой структурой. Кусочек латунной сетки размером примерно 250х200 мм стоит около 250 рублей. Более крупная сетка обойдется дешевле, ее также можно использовать, но будьте готовы потратить больше времени.

Для начала выровняем и зафиксируем поврежденный участок, чтобы поверхность не играла в процессе ремонта. Для этого соединим в некоторых местах края трещины, подплавив их паяльником, и дадим остыть. После этого прикладываем сетку и начинаем ее впаивать. У нас не очень мощный паяльник (около 45 Вт), поэтому мы выставляем максимальную температуру, чтобы процесс шел быстрее.

Начинаем утапливать сетку в пластмассу. Получается армированная поверхность, аккуратная и довольно красивая. Подобным способом удобно соединять трещины, например на бампере. Работа легкая и относительно простая. Главное — следить, чтобы сетка была полностью впаяна. Когда все готово, даем пластику остыть. Проверяем. У нас получилось достаточно прочное соединение. Поверхность слегка гуляет, потому что мы не закрепили части с внешней стороны. Чтобы получить более жесткое соединение, здесь можно припаять стержень, после чего удалить излишки пластика и покрасить деталь.

Ремонт пластмассовых деталей — процесс кропотливый, но относительно простой и бюджетный. При этом можно выбрать наиболее удобный способ починки и, потратив некоторое время, не тратить лишние деньги.

Все вопросы и предложения по серии выпусков «Техническая среда» присылайте на [email protected] .

Другие выпуски «Технической среды» доступны в нашем спецпроекте, а также на нашем канале в YouTube.

Источник