- Что такое подрез в сварке

- Подрезы в сварке – что это такое, из-за чего они появляются и как устранить

- Как устранить подрез сварного шва

- Исправление дефектов сварных соединений

- Содержание:

- Какие дефекты возникают при сварочных работах

- Методы обнаружения дефектов

- Устранение дефектов сварки

- Особенности исправления дефектов

- Интересное видео

- Что такое подрез в сварке и 7 способов его предотвращения

- Причины возникновения

- Способы предотвращения подрезов сварных швов

- Устранение подрезов

- Допускаются ли подрезы в сварных швах

Что такое подрез в сварке

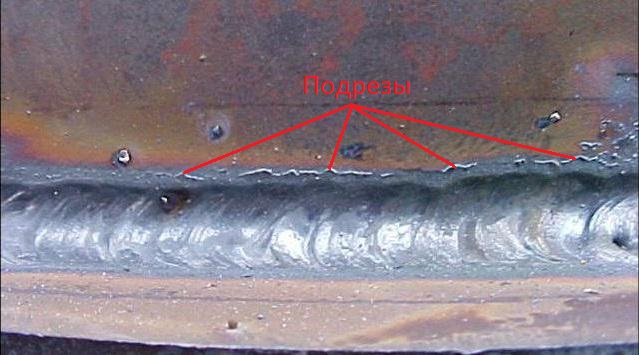

Подрезы в сварке — это разновидность дефекта, который представляет собой канавку вдоль сварного шва. Подрез образуется вследствие слишком длинной дуги, при маленьком напряжении или в результате ошибок сварщика при выполнении сварочных работ.

В результате этого шов получается широким и некрасивым, с недостаточным количеством наплавленного металла. Чаще всего металл наплавляется по краям, что и приводит к появлению такого дефекта как подрез.

В данной статье будет рассказано о том, что такое подрезы в сварке и из-за чего они случаются.

Подрезы в сварке – что это такое, из-за чего они появляются и как устранить

Любой дефект сварных швов недопустим, если нужно получить качественное, прочное и надежное соединение. Подрезы, как и непровары, а также другие дефекты, приводят к тому, что соединение ослабевает и обладает недостаточной прочностью.

Возникновение подрезов в сварке происходит по следующим причинам:

- Из-за длинной сварочной дуги. Данная проблема возникает из-за того, что электрод недостаточно быстро отводится от металла. В результате малейших замедлений появляется длинная сварочная дуга, более 4-5 мм.

- При недостаточном напряжении. Когда напряжения недостаточно, температуры сварочной дуги не хватает. В результате наплавленного металла образуется слишком мало и в основном по краям сварного шва.

- Из-за быстрого перемещения электрода. Если электрод перемещается чрезмерно быстро, то это также приводит к подрезам в сварке. Уменьшение скорости перемещения электрода способно частично или даже полностью устранить данный дефект в сварке.

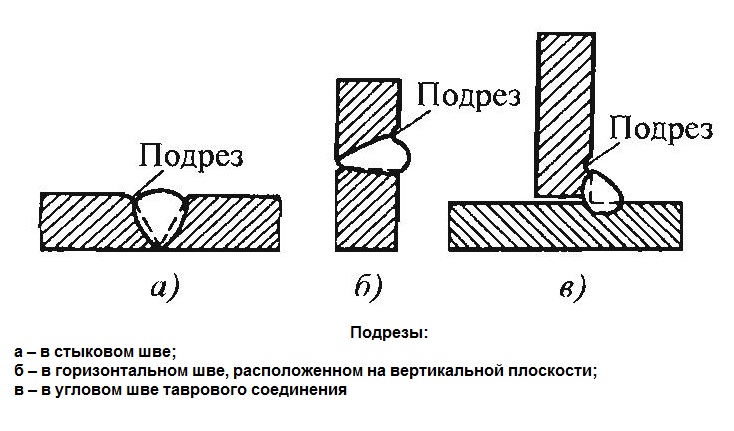

- При выдерживании неправильного угла наклона электрода. Чаще всего подрезы в данном случае образуются при сварке угловых и тавровых соединений по причине того, что электрод направлен на вертикальную плоскость больше. В результате металл стремится вниз. Проблема решается укорочением сварочной дуги или же снижением силы тока.

Достаточно часто подрезы сварного шва возникают и при сварке угловых соединений, а также первого слоя многослойных соединений. Подрезы в сварке сильно снижают прочность сварных соединений, в особенности тех изделий, которые будут работать при высоких вибрационных нагрузках.

Как устранить подрез сварного шва

В основном подрезы в сварке устраняются путем наплавления металла по линии дефекта. Также допускается осуществлять надрез сварного соединения, для устранения подобного рода дефекта в сварке .

При этом следует брать во внимание следующие нюансы:

- Размеры сварного шва и габариты свариваемой металлоконструкции;

- Фактическое напряжение, которое возникает на сварное соединение;

- Вид подреза и его механические параметры;

- Эксплуатационные условия металлоконструкции;

- Пригодность изделия.

Подрезы в сварке — это достаточно распространённый дефект, который приводит к снижению прочности сварных соединений. Чтобы они не возникали важно понимать причины появления подрезов, а также знать, как именно можно их устранить.

Источник

Исправление дефектов сварных соединений

Содержание:

Сварка — один из самых востребованных процессов металлообработки, позволяющий в самых разных конструкциях соединять стальные детали. В связи с химической неоднородностью металлических поверхностей, кристаллизацией металлов при создании сварного шва, взаимодействии образующего в сварочной ванне жидкого металла с твердыми частицами детали и по ряду других причин нередко в процессе сварки возникают дефекты. Наличие их не только понижает качество готовой конструкции, но также делает ее дальнейшую эксплуатацию опасной для жизни.

Если при проведении контроля качества обнаружены изъяны, влияющие на прочность и надежность изделия, то исправление дефектов сварки в таких случаях является обязательным мероприятием.

Какие дефекты возникают при сварочных работах

В зависимости от причин возникновения, размеров, форм и места размещения на шве различают разные виды дефектов. Чтобы понять какие способы устранения дефектов сварных соединений будут наилучшими, вначале нужно определить их вид и почему они возникли.

Согласно классификации по ГОСТу 30242-97 выделяют следующие группы дефектов:

- трещины в сварочных швах, которые могут быть поперечными, продольными, радиальными и другими;

- нарушение формы шва за счет образования натеков, подрезов, прожогов, выпуклостей, смещений и других изъянов;

- наличие в месте сварки пор, полостей, свищей, кратеров. Они могут скопляться на одном участке или же распределяться по всему шву равномерно;

- непроваренные участки и несплавленные кромки;

- наличие твердых (оксидных, металлических, шлаковых) вкраплений и включений в сварном шве.

По месту расположения дефекты разделяются на внутренние, наружные и сквозные. Конкретное цифровое обозначение классификатором установлено на все образующиеся дефекты сварных соединений и способы их устранения выбираются в соответствии проставленных в местах их присутствия номеров.

Методы обнаружения дефектов

После проведения сварочных работ полученный шов должен проверяться на наличие или отсутствие брака. Только так можно понять требуется или нет устранение дефектов сварки.

Способы для выявления бракованных участков применяют разные:

- визуальный осмотр. Результат будет более точным, если осмотр проводить с применением приборов с увеличительным эффектом;

- магнитный метод, при котором брак определяется степенью искажения волн;

- дефектоскопия. На наличие недостатков указывает изменение цвета сварного соединения после контакта поверхностей со специальным идентифицирующим составом, например, керосином;

- исследование ультразвуком. Проводится с помощью дефектоскопа, брак определятся по звуковым волнам посредством измерения их отражения;

- радиационный способ. Сварные соединения просвечиваются рентгеном, в результате все детали дефекта видны на полученном снимке.

Качество полученных в процессе сварки соединений обозначается маркировкой. У каждого профессионального сварщика есть собственное клеймо, которое он ставит на участке выполнения сварки.

Устранение дефектов сварки

Если в ходе контрольных испытаний обнаружен недопустимый для безопасной эксплуатации конструкций брак, то неизбежным процессом является устранение дефектов сварных соединений.

Для ликвидации выявленных недостатков используются следующие методы устранения дефектов сварных швов:

- непровары, сторонние включения, небольшие внутренние трещины подлежат механической вырубке или полной зачистке, после чего проводится повторное сваривание;

- ликвидация крупных и глубоких трещин осуществляется посредством заварки после предварительной их механической зачистки или сверления;

- заварка тонкими слоями или наплавка используется для устранения подрезов и неполных швов;

- наплывы уничтожаются механическим путем с применением абразивного инструмента;

- термической обработкой устраняется перегрев металла.

Это основные способы исправления дефектов сварных соединений, которые используются для ликвидации брака. После исправления конструкции повторно проходят контрольные испытания и только при полном отсутствии изъянов разрешается их дальнейшая эксплуатация.

Особенности исправления дефектов

Если выполненные с применением сварки конструкции не соответствуют техническим условиям по причине наличия брака, то здесь важно не только правильно выбрать способы устранения дефектов сварных швов, но также безошибочно выполнить все необходимые действия.

В стальных изделиях бракованные сварные швы исправлять следует плазменно-дуговой резкой или строжкой, после чего эти участки обрабатываются абразивными кругами. Наплавкой ниточного шва ликвидируются подрезы, при этом выполняется наплавка по всей длине дефекта. При исправлении неровностей и наплывов механическим способом нужно следить за общим сечением и не допускать его занижения.

Перед тем как исправляются свищи в сварном шве необходимо сперва провести вырубку, тщательно зачистить образовавшуюся полость и после этого повторно заварить изделие.

Чтобы качественно ликвидировать дефекты сварных швов и способы их устранения провести эффективно, то следует соблюдать несколько простых правил:

- длина исправляемого участка должна превышать длину дефекта;

- ширина вырубки должна быть такой, чтобы максимальный размер нового шва не превышал более чем в два раза его ширину до ликвидации дефекта;

- на поверхностях выборок не должно присутствовать никаких заусенцев и острых углублений, очертания должны быть плавными и без резких выступов;

- при выполнении заварки на прилегающих к дефекту участках нужно обеспечить перекрытие основного металла.

В конструкциях из титана, алюминия и сплавов этих металлов ликвидацию дефектов разрешается выполнять только механическими методами: резкой или абразивной шлифовкой. В некоторых случаях допускается вырубка.

Если при повторном контроле снова будут обнаружены бракованные участки, то такие конструкции опять подлежат исправлению. На одном и том же участке сварного шва количество исправлений не должно превышать трех, в противном случае металлоконструкция выполняется с нуля.

Интересное видео

Источник

Что такое подрез в сварке и 7 способов его предотвращения

Изъян, называемый подрезом, это углубление, образующееся рядом со швом. Из-за уменьшения толщины металла на месте дефекта снижается прочность сварного соединения. Внешне подрезы выглядят как усадочные канавки по всей длине шва или на отдельных участках.

Причины возникновения

Чаще всего изъяны, называемые подрезами, получаются у неопытных сварщиков при неправильном выборе тока. Также причиной могут стать:

- плохая смачиваемость металла заготовок;

- изменение длины дуги при наложении сварного шва;

- значительные отклонения электрода от оси стыка;

- неудобное для сварки расположение заготовок;

- некачественная подготовка кромок;

- завышение скорости проведения работы;

- неправильный угол наклона электрода.

Способы предотвращения подрезов сварных швов

Риск образования дефектов сводится к минимуму, если подготовка стыка выполнена в полном объеме, а сварка проводится с соблюдением технологических правил:

- Чтобы не было подреза на сварном шве, заготовки для улучшения смачиваемости предварительно подогревают. Это улучшает растекание жидкого металла по ширине стыка, снижает вероятность образования очагов напряженности.

- При неправильном положении электрода дефекты появляются из-за неравномерного нагрева кромок. При соединении разных по толщине деталей большую часть тепла направляют на толстую кромку. Углеродистую сталь сваривают, наклоняя электрод углом вперед.

- При повышенной скорости сварки металл в центральной части шва быстро остывает, создавая по краям усадочные канавки. Однако чрезмерное снижение скорости не избавляет от проблемы. Поэтому оптимальное значение выбирают в соответствии с маркой свариваемого железа.

- Вероятность образования огрехов значительно возрастает при неверном выборе защитного газа. Углеродистую сталь сваривают в среде из смеси инертного и углекислого газа. Для работы с другими материалами тип газа выбирают в зависимости от вида свариваемого металла.

- У неопытных сварщиков дефекты чаще всего появляются при нарушении правил проведения сварочных работ. Когда диаметр электрода меньше ширины шва, приходится делать поперечные движения с большой амплитудой. После такой сварки образование подрезов неизбежно. Поэтому по возможности нужно уменьшать ширину соединения или сваривать его несколькими проходами. Чтобы не было перегрева основного металла, рабочий ток устанавливают в соответствии с толщиной заготовок. Сварку выполняют короткой дугой с постоянной скоростью.

- При наложении вертикальных швов огрехи образуются из-за сложности заполнения пространства стыка расплавленным металлом. Поэтому соединение заготовок, если есть такая возможность, следует выполнять в горизонтальном положении с меньшим расходом электродов. Чтобы исключить образование подрезов, угловые швы накладывают способом «в лодочку».

- Лучшим способом для предотвращения подрезов считается создание сварных соединений инверторами с функциями MIG/MAG. Кроме усадочных канавок эти аппараты позволяют избежать появления других изъянов на сварных швах.

Устранение подрезов

Для устранения такого дефекта участок изъяна очищают от шлака и грязи, а затем заваривают тонким швом. Желательно, чтобы у электрода был высокий показатель смачиваемости. Однако при этом увеличивается потребность в расходных материалах. Чтобы избежать непредусмотренных затрат, подрезы в сварных швах устраняют аргонодуговой сваркой неплавящимся электродом. После нагрева огрех замазывают расплавленным металлом. Однако такой метод исправления не рекомендуется, если соединение было выполнено другим видом сварки, так как внутри могут быть поры, посторонние включения и пр. Чтобы прочность не уменьшалась, участки сварного соединения с многочисленными подрезами вырубают или вырезают до основного металла и переваривают. Размер удаляемой части должен превышать длину изъяна на 1- 2 см с каждой стороны.

После исправления сварные соединения проходят повторную проверку. При выявлении дефектов отправляются на доработку. Один и тот же участок допускается исправлять в зависимости от сорта стали не более 2 — 3 раз. Это связано с изменением характеристик металла после повторной сварки. При исправлении следует учитывать, что при усилении сварного соединения снижается стойкость к вибрации.

Допускаются ли подрезы в сварных швах

Смонтированные конструкции принимают в эксплуатацию, если размеры подрезов в сварных швах не превышают указанных в ГОСТ30242-97 норм. Окончательное решение принимают после рассмотрения следующих факторов:

- размер конструкции и длина шва;

- как дефект влияет на прочность изделия с учетом начального и остаточного напряжения;

- вид и параметры изъяна;

- характеристики подреза по текучести, сопротивляемости, вязкости, пластичности;

- в каких условиях будет эксплуатироваться смонтированная конструкция;

- степень влияния дефекта на функциональность.

Прибор для замера изъянов должен иметь необходимый предел измерения. Поэтому следует внимательно изучить инструкцию, чтобы знать его возможности. Прибором с пределом до 5 мм не получится с необходимой точностью измерить дефект до 2 мм.

Даже у многоопытных сварщиков случаются подрезы, поэтому новичкам не следует расстраиваться, если не все швы получаются идеальными. Чтобы снизить количество огрехов в период обучения сварку лучше выполнять многофункциональными инверторами. Дополнительные опции такого оборудования компенсируют недостаток опыта.

Источник