- BMW X3 2.0D M47/T2 › Logbook › Замена подшипников в вентиляторе системы охлаждения

- Фотоотчет Ремонт вентилятора радиатора (Замена втулки на подшипник)

- Подшипник автокондиционера: признаки неисправностей, порядок замены

- Признаки поломки или износа

- Как выполняется замена подшипника?

- Ремонт помпы (насоса охлаждающей жидкости) отечественных машин.

BMW X3 2.0D M47/T2 › Logbook › Замена подшипников в вентиляторе системы охлаждения

ВСЕМ ДОБРОГО ДНЯ! Наконец то добрался я сюда, чтоб поделиться своими небольшими ремонтиками, уже их поднакопилось немного, но обо всем по порядку. В данной записи покажу как я менял подшипники в электродвигателе вентилятора для радиатора системы охлаждения. Этот ремонт был еще не просто ремонтом, а непосредственно подготовка к дальнему путешествию, о нем в следующих записях. Так вот, лето, кондишка работает, вентилятор крутится, однако при глушении двигателя раздавался вой…или гул, но было явно слышно что спереди машины. В следующий раз, перед тем как заглушить, я открыл капот заранее, а затем заглушил, и четко определил, что звук идет от вентилятора. Ну что ж, это не мало важный элемент в системе охлаждения, особенно летом. А тем более при дальней поездке. Залез в инет, нашел информацию что там стоит подшипник 608RS, поехал в магазин и купил, 2 шт фирмы NSK, что было по факту из хорошего. Ну да ладно.

Итак, вот нашлось время для этой операции и приступим. Снимаем все пластмаски, которые нам мешают.Накладка и сами ноздри воздуховоды, с частью гофры. Дальше скидываем датчик загрязненности воздуха, скидываем разъем с вентилятора. Откручиваем слева длинный саморез, справа пистон и все. Вынимаем просто вверх наш вентилятор. Кладем на стол пациента, откручиваем сам пропеллер, 3 торкса, и аккуратно его снимаем с конца вала, отверточкой-отверточкой. Затем откручиваем 3 болта, 13 головой, отщелкиваем провод с разъемом и вынимаем сам электродвигатель. Затем, все так же аккуратно, сначала отвертками, поддеваем крышку, с валом, затем я уже поддевал ключом и отверткой и все, снялся вал и крышка, на валу первый подшипник, а с обратной стороны, откуда жгут идет, там второй остался болтаться.

И тут я понимаю, что даже если б я хотел поменять этот подшипник, то мне все равно нужно было бы полностью разбирать весь электродвигатель, а именно отдирать крышку, под которой плата, а под платой уже наш второй подшипник. Потому что, он напресовывается на обратную сторону вала. Эти подшипники плотно сидят на валу, но не так плотно в корпусе (дюраллюминиевом вроде как) электродвигателя, и когда мы достали вал, то второй подшипник не остался в корпусе, а свободно выпал из своего посадочного.

Ну ладно, поехали дальше. Отдираем герметик, черный, и отщелкиваем крышку. Там где провод выходит, тоже колупаем, потому что там один торкс. Его тоже откручиваем. Вот дальше, самое интересное, выводы с двигателя, 4 контакта выходят вверх к плате в виде пластинок, на плате тоже пластинки, и они между собой, спаяны или заварены специально. А может просто они так обжаты вместе. Не суть, потому что их надо рассоединять, т.к подшипник под платой, а плата прикручена торксами и сидит намертво на этих четырех контактах. Брал тонкую отвертку и отщелкивал эти контакты друг от друга. По кругу еще открутил 3 торкса, которые держат ключи, плотно к термопасте. Их тоже открутили и вот теперь можно вынимать плату. И видим наш подшипник и пружину. Этот подшипник был в лучшем состоянии чем первый, первый более нагружен. Ну да ладно, все равно оба менять, поэтому уже не важно.

А теперь начинаем сборку. Первым делом надо запрессовать первый подшипник на вал с крышкой. Я делал так, вставлял подшипник в корпус, затем в подшипник вал с крышкой, и съемником запрессовывал крышку с валом. Можно было и по другому, и было бы более правильным, подшипник запрессовать на вал, т.к брать второй подшипник или подходящую по диаметру внутренней обоймы подшипника головку из набора и запрессовать подшипник на вал, это будет более правильным вариантом. Затем, переворачиваем и вставляем пружину, а затем второй подшипник. И тут уже пришлось применить молоточек, потихоньку по внутренней обойме постукивая запрессовал подшипник на вал, и встал он сразу в корпус. Вот и все по подшипникам.

Если термопаста сильно высохла и крошится, то желательно новой промазать, у меня она была еще в нормальном состоянии, поэтому я этого не делал, но обратите внимание.

Далее ставим плату на место, прикручиваем ее, пластинки для ключей, жгут к корпусу. Далее немного сложное для тех, кто не умеет обращаться с паяльником. Т.к надо было спаять обратно контакты с электродвигателя к контактам платы. Немного их подогнул, чтоб касались плотно друг друга, обработал кислотой паяльной, специально для пайки цветных металлов, затем по краям, проходил паяльником, хорошо разогревая их. И так каждую сторону этих контактов. Спаяв это дело, берем герметик, обмазываем край корпуса и защелкиваем крышку. Затем и сверху прошел герметиком, как и было сделано. Потом прикручиваем это к пластиковому кожуху, на три болта, потом ставим пропеллер на 3 самореза. И все!

Идем к машине, ставим его обратно. И перед тем как ставить все пластмаски, я завел машинку, немного прогрел, включил кондишку, а вместе с ней и вентилятор. УРА! Хотя бы уже работает))))) Даем немного поработать и глушим. Подбегаем к машине и слушаем…тишину, а не вой от подшипничка вентилятора. И ставим все на место, дособираем машинку!

Процесс этот я не фотографировал, но зато все снял на видео. Приятного просмотра, надеюсь кому нибудь поможет эта запись или этот ролик!

Источник

Фотоотчет Ремонт вентилятора радиатора (Замена втулки на подшипник)

Год назад столкнулся с проблемой: крыльчатка вентилятора скрежет о держатель, что приводит к большему сопротивлению кручения мотора и соответственно его нагреву и меньшему обдуву.

После снятия мотора выяснилось что передняя втулка мотора имеет сильную выработку в виде овала. Разобрать мотор очень просто, нужно вставить плоскую отвертку между корпусом и крышкой, желательно не пообламывать усики крепления.

Также якорь ширкал о магниты на них есть выработка.

Проблему решил установив тазовтулку, но ее хватило ровно на год.

На сегодняшний день втулка имеет еще большую выработку.

Было решено установить подшипник как в более дорогих моторах, понадобиться подшипник с маркировкой 628Z

извлекаем старое крепление втулки, оно нам больше не понадобиться.

образуется посадочное место для подшипника, место немного больше чем сам подшипник, нужно установить поставку толщиной 4 мм, у меня была такая шайба я лишь прорезал ее болгаркой чтобы она точно охватила подшипник, устанавливаем проставку на место, она будет фиксироваться усиками которыми фиксировалась родная конструкция.

Запресовываем подшипник, оставляем 2 мм до стопорного кольца.

При вставлянии подшипника в проставку она немного раздвигается и еще лучше фиксируется в корпусе.

если нужно смазываем заднюю втулку графитовой смазкой, и инспектируем щетки. Собираем все в обратной последовательности, проверяем работоспособность мотора, затем устанавливаем на авто и радуемся бесшумной и беспрепятственной работе карлсона!

Всем спасибо за внимание

Источник

Подшипник автокондиционера: признаки неисправностей, порядок замены

Ресурс подшипника шкива автокондиционера — около 100 тыс. км пробега автомобиля. Скорость его износа не зависит от того, как часто используется автомобильный кондиционер: шкив вращается все то время, пока заведен двигатель. Износ ускоряется при слишком сильном натяжении поликлинового ремня, а также в случае, если внутрь попадает пыль или грязь. При бережной эксплуатации автомобиля до замены может пройти больше 200 тыс. км. Если появляются признаки неисправности или износа подшипника муфты автокондиционера, его нужно заменить как можно быстрее.

Признаки поломки или износа

Нагрузка на подшипник будет увеличиваться при работе навесного оборудования. Например, шум усилится, если изменится давление в насосе ГУРа. При вращении руля звук может меняться, становиться более высоким, ревущим.

Если износ сильный, вращение шкива становится неравномерным. Если открыть капот и завести двигатель, будет видно, как он подергивается, сильно вибрирует. Эти подергивания также могут передаваться поликлиновому ремню (будет заметное дрожание на прямых участках).

Иногда из-за износа подшипника кондиционер работает хуже, медленнее охлаждает воздух. Если при этом гул не заметен, причиной могут быть другие неисправности: например, утечка фреона, повреждение корпуса компрессора.

Важно! Если гул становится очень громким, появляется сильный грохот, значит, подшипник сильно изношен. Нужно заглушить мотор и ехать в автосервис на буксире или на эвакуаторе. Исключение — случаи, когда на компрессор идет отдельный ремень. Его можно разрезать и доехать до сервиса (убедитесь, что никакое другое оборудование, включая генератор и насос ГУР, не приводится в действие тем же ремнем).

Как выполняется замена подшипника?

Подшипник является неразборным элементом. При появлении признаков износа его заменяют, ремонт не выполняется. Новый подшипник должен иметь такие же размеры, как и старый. Их можно узнать по модели кондиционера или VIN автомобиля, если на нем установлен штатный климат-контроль.

Есть два варианта замены: со снятием компрессора или без него. Чаще используется первый, так как компоновка агрегатов в подкапотном пространстве обычно является плотной и добраться до шкива без снятия компрессора не удается.

При замене со снятием компрессора работы проводят в следующей последовательности:

- откачка фреона;

- демонтаж компрессора;

- демонтаж шкива;

- снятие подшипника (может понадобиться выпрессовка или развальцовка);

- установка нового подшипника;

- сборка системы (установка шкива, монтаж компрессора, заправка системы фреоном, проверка герметичности).

Если снять шкив удается без демонтажа компрессора, откачивать фреон и снова заправлять им систему не нужно. В этом случае после завершения работ обязательно проверяют герметичность системы.

Монтаж и демонтаж компрессора, а также шкива выполняется осторожно, с помощью съемников или другого специального оборудования. Важно исключить повреждение корпуса компрессора. Если он будет поврежден, узел придется менять полностью.

Если есть постоянный гул и другие признаки износа, нужно провести диагностику и, если проблема в подшипнике, заменить его. Замену лучше выполнить как можно быстрее: если шкив заклинит, он оборвет ремень, и это может повредить корпус компрессора, другое навесное оборудование, а также капот автомобиля. Специалисты техцентра «Автоцентр 37» проводят диагностику, ремонт кондиционеров автомобилей, замену подшипников, заправку системы хладагентом, контроль ее герметичности.

Источник

Ремонт помпы (насоса охлаждающей жидкости) отечественных машин.

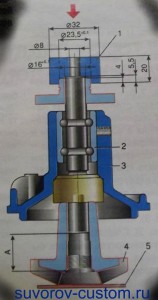

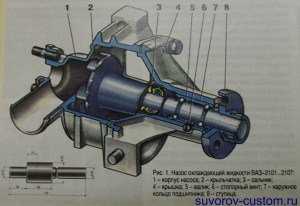

При эксплуатации любого автомобиля, наступает момент, когда выходит из строя помпа (насос охлаждающей жидкости), у которой как правило может быть всего две основных неисправности: износ подшипников, или износ сальника. Как разобрать, отремонтировать и собрать помпу классических отечественных автомобилей, которых до сих пор в странах СНГ ездит огромное количество, мы и рассмотрим в этой статье. И когда водитель новичок научится ремонтировать отечественную помпу, то для него не составит труда восстановить и помпу от иномарки, ведь принцип работы помпы и её ремонта одинаковый, только конструкция может немного отличаться.

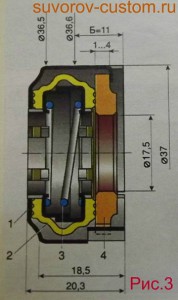

Но в продаже встречаются запасные части, то есть крышки для жигулёвской помпы под номером 2101-1807020. В этих крышках установлены два обычных двеститретьих (№203 — 17х40х12) подшипника.

Устройство сальника насоса можно подробно рассмотреть на рисунке 3. И как я уже говорил, основных неисправностей помпы всего две — износ сальника и от этого подтекание охлаждающей жидкости и износ подшипника (или подшипников) вала.

Любой водитель естественно задавался вопросом — как отсрочить ремонт помпы? Долговечность насоса, а точнее скорость износа его сальника и подшипника, напрямую зависит от натяжения ремня привода вала насоса. И натяжение ремня естественно должно быть таким, какое рекомендует завод. Вообще натяжение ремня точно контролируется с помощью специального приспособления, о котором можно почитать вот тут.

Но таких приспособ у многих нет, значит нужно использовать при проверке натяжения ремня хотя бы обычный бизмен (стрелочные весы с крючком). На классических Жигулях натяжку клинового ремня проверяют так, что бы в середине (между шкивами насоса и генератора) ремня, его прогиб от усилия в 10 кгс составил 10 — 15 мм.

Для долговечности подшипников всё же лучше, если ремень натянуть немного слабее, но при установке нового ремня, он впоследствии немного вытянется и начнёт пробуксовывать на шкивах. Пробуксовка будет происходить чаще всего при включении фар, так как увеличится нагрузка на генератор. И по мере вытягивания нового ремня, его надо будет подтянуть.

От пробуксовки ухудшится работа генератора и его охлаждение, но главное это то, что быстро износится (сгорит) сам ремень и износятся шкивы. Поэтому пробуксовка от недотягивания ремня до предписанного заводом значения (находим его в мануале вашего двигателя), так же вредна как и перенатяжение ремня.

Ещё серьёзнее нужно относится к правильному моменту натяжки зубчатого ремня переднеприводных отечественных машин (ВАЗ 2108-09, Ока, Таврия) и иномарок. Так как проскальзывание ремня относительно зубьев шкивов (от недостаточной натяжки ремня) приведёт к серьёзным неприятностям (встреча клапанов с поршнями). В итоге, от банальной недотяжки ремня, можно попасть на дорогой ремонт двигателя или его головки цилиндров.

Вообще, раньше до появления у нас приспособлений для контроля натяжки зубчатого ремня (о которых ссылка выше в тексте) многие ремонтники считали нормальным натяжку, если в середине (между шкивами) зубчатый ремень можно закрутить на 90 градусов усилием пальцев (примерно 1,5 — 2 кгс), давящих на кромки ремня. Но чтобы на деле добиться точного усилия пальцев в 1,5 — 2 кгс — это сделать не так просто, особенно новичкам, и требует хорошего опыта.

И начинающим водителям, решившим обслуживать свою машину самостоятельно, всё же не советую доверять своим пальцам, или пальцам соседа по гаражу проверку натяжения ремня, а всё таки поискать в продаже и купить инструмент для контроля натяжки ремня. Кто не хочет искать и покупать такой инструмент, тогда гоните машину для замены ремня в сервис. Хотя бы будет с кого спросить, в случае недотяжки или перетяжки ремня. Хотя перетяжку ремня легко обнаружить, по характерному шуму из под капота, который начнёт появляться при увеличении оборотов двигателя.

Но даже если с правильным натяжением ремня привода насоса всё в порядке, то всё равно довольно часто, ещё до пробега в 100 000 км, подшипник помпы начинает шуметь или скрипеть, заявляя о недостатке смазки. При появлении скрипа, что бы продлить жизнь подшипника, опытные водители выворачивают стопорный винт 6 (см. рис 1), удерживающий подшипник, и вворачивают вместо этого винта прессмаслёнку, через которую шприцем подают консистентную смазку. Если скрип появился в дороге, то вывернув винт 6, в отверстие полезно залить с помощью медицинского шприца хотя бы обычного моторного масла.

Но наступает момент, когда даже добавление смазки уже не помогает и не устраняет шум подшипника. Это означает что его пора менять и об этом подробно ниже. При появлении капель или подтёков охлаждающей жидкости снаружи около валика помпы, это значит, что сальник изношен и его тоже пора менять. Кстати сальник может потечь не из-за того, что износился, а от того, что подшипник изношен и вал помпы имеет от этого повышенный люфт, и геометрия контакта манжеты сальника нарушается.

На рисунках видно, что проход охлаждающей жидкости происходит так, что она обходит подшипник снизу. А значит в некоторых случаях (когда подшипник не шумит, а просто помпа течёт) можно ограничиться только заменой изношенного сальника, не затрагивая подшипник (или подшипники если стоят два 203-х).

Но если вы разобрали помпу, чтобы заменить зашумевшие подшипники, то замените и сальник новым, ведь оставлять старый бессмысленно (стоит он копейки). Убедиться в износе подшипника (кроме повышенного шума) можно легко, если пошатать валик рукой — как правило повышенный люфт (более 0,13 мм) легко чувствуется. А при быстром прокручивании валика рукой, можно услышать хруст в подшипнике, означающий что и дорожки обойм и сами шарики изношены.

Процесс разрушения (питтинг) будет развиваться по нарастающей и может закончиться клином подшипника, и даже поломкой вала помпы, так как вал является внутренней обоймой, по которой прокатываются шарики, но это естественно не относится к насосам у которых два 203-х подшипника.

Кстати, при очень сильном износе подшипника, пожет случиться так, что крыльчатка насоса начнёт при вращении вала цеплять корпус (как на рисунке 1) или задевать за тело блока цилиндров двигателя (как на рис 2). При этом появляется неприятный шум, а если снять клиновой ремень на классике (естественно на переднеприводных машинах с зубчатым ремнём это делать нельзя) и вновь запустить двигатель, то исчезновение шума подтвердит задевание крыльчатки.

В любом случае, при выходе из строя сальника или подшипника, потребуется или ремонт помпы, или её замена. Купить помпу целиком на любую машину сейчас можно, но вот цена (особенно для иномарок) для некоторых водителей может показаться довольно высокой. И замена помпы целиком на отечественных машинах (и даже иномарках) особой сложности не представляет, даже для новичков, и это нет смысла описывать. А вот ремонт помпы, который позволит вам сэкономить определённую суму денег, стоит описать.

Замена подшипника помпы.

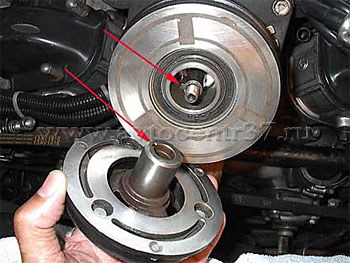

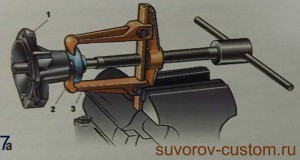

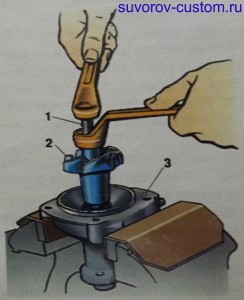

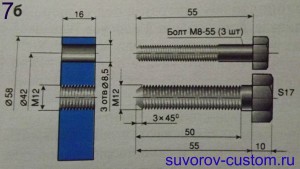

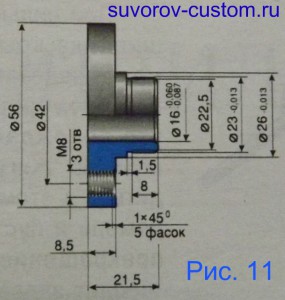

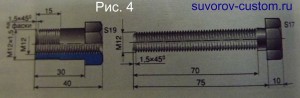

Рис. 7 а.Снятие ступицы помпы универсальным съёмником

1 — крышка помпы, 2 — ступица помпы, 3 — лапка съёмника.

При замене подшипника насоса охлаждающей жидкости, придётся снять ступицу 8 (на рисунке 1) или демонтировать шкив 7 (см. рисунок 2). Естественно снимать эти детали нужно не с помощью молотка, а применив простейший съёмник, который пригодится и при других операциях, например как на рисунке 7 а.

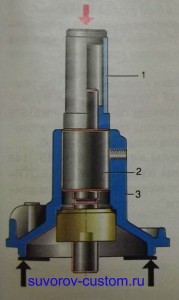

Рис 8. Выпрессовка подшипника с валом помпы.

1 — оправка, 2 — подшипник, 3 — крышка.

Перед выпрессовкой подшипника, нужно выкрутить стопорный винт наружной обоймы подшипника, и спрессовать крыльчатку с вала, и затем начинают выпрессовку подшипника вместе с валом и сальником, в сторону сальника (см. рисунок 8). Бывает полезно немного нагреть корпус помпы, или крышку, чтобы выпрессовка прошла намного легче.

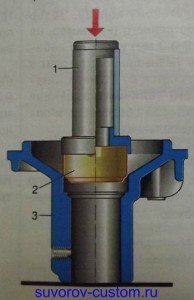

Рис. 9. Запрессовка сальника помпы.

1 — оправка, 2 — новый сальник, 3 — крышка помпы.

Подготовив новые детали, обратную сборку помпы начинают с запрессовки нового сальника (см. рисунок 9), не забывая при этом контролировать размер Б, показанный на рисунке 3. Для этого понадобится штангель или хотя бы линейка. Кстати, размер Б можно легко увидеть на старом сальнике, так как на нём со временем «отпечатывается»характерная метка (линия) по кругу. При запрессовке нового сальника, нужно действовать аккуратно, и не давить на графитовое кольцо, которое довольно хрупкое и его легко расколоть.

После запрессовки нового сальника (о замене сальника читаем ниже), можно запрессовывать новый подшипник с валом (см. рисунок 8). Перед запрессовкой подшипника с валом, важно правильно совместить отверстие (под стопорный винт)в наружной обойме подшипника, с отверстием стопорного винта в крышке (или корпусе), чтобы и отверстие и винт потом сошлись.

Кстати, если вы хотите намного продлить ресурс подшипников, то советую заказать токарю выточить стопорный винт с тоненьким отверстием внутри, а в расширенной головке этого винта, нарезать резьбу и вкрутить туда прессмаслёнку (бывают пресмаслёнки с резьбой всего 8 мм — М8) . Это позволит в любой момент (после определённого пробега) добавить в подшипник Литол.

Рис.10. Напрессовка на вал помпы ступицы и крыльчатки.

1 — опора, 2 — вал помпы, 3 — крышка помпы, 4 — крыльчатка, 5 — подкладка из дерева или фанеры.

При напрессовке с натягом в 0,06 — 0,1 мм ступицы 8 (см. рисунок 1), для напрессовки ступицы 8 служит опора 1, показанная на рисунке 10 , или шкива 7, показанного на рисунке 2, можно использовать слесарные тиски или пресс. При этом важно напрессовать детали на необходимую глубину, иначе плоскости вращения шкивов потом могут не совпадать, что приведёт к перекосу ремня.

Для напрессовки крыльчатки 4 на вал, нужно использовать опору 1 на переднем конце вала, и подкладку 5 из дерева, со стороны крыльчатки. Далее весь «бутерброд» сжимается с помощью тисков или пресса. Многие не используют опору 1, но при этом важно не перекосить детали в начале запрессовки, и не повредить передний торец вала помпы.

При напрессовке крыльчатки на вал, следует контролировать размер А. Ведь от этого размера зависит зазор между лопастями крыльчатки и стенками канала в блоке. Так же от размера А зависит прижимающая сила графитового кольца. Следует помнить, что уменьшение требуемого зазора в 0,9 — 1,3 мм между лопастями и стенками канала в блоке, может привести к касанию этих деталей, шуму и истиранию лопастей. А при увеличении требуемого зазора, ухудшится производительность помпы, и сильнее будет давление (сила прижима) на новое графитовое кольцо сальника, и его износ будет быстрее.

Кстати, часто бывает, что ступицу и напрессовывать на вал не нужно, так как нет необходимого натяга и ступица надевается на вал от руки. Такая посадка недопустима, и нет смысла надевать на вал такую ступицу (её провернёт при работе). Найти в продаже новую ступицу отдельно довольно сложно.

Замена сальника помпы (насоса охлаждающей жидкости).

Рис 5. Стягивание крыльчатки помпы.

1 — болт съёмника, 2 — крыльчатка, крышка помпы.

Часто бывает, что подшипники в порядке (не шумят), а помпа подтекает, значит заменить нужно только сальник. Для замены изношенного сальника, нужно спрессовать с вала крыльчатку и демонтировать крышку 4 (на рисунке 1), или корпус насоса 2 (на рисунке 2). Крыльчатку можно стянуть с вала при помощи съёмника (как показано на рисунке 5).

Можно кстати для этих целей использовать регулировочный болт с его втулкой от жигулёвского ГРМ (если конечно у вас имеется в наличии отдельно такой болт с втулкой). Перед тем, как снимать крыльчатку с вала, чтобы потом при напрессовке крыльчатки назад, не гадать на какую глубину её напрессовывать на вал ( и не гадать какой зазор должен быть между крыльчаткой и стенками канала блока) следует обязательно отметить острой чертилкой, на какую глубину была напрессована крыльчатка на заводе.

Рис. 3. Устройство сальника помпы классических Жигулей

1 — корпус сальника, 2 — резиновая манжета, 3 — пружина, 4 — графитовое уплотнительное кольцо, Б- контролируемый при запрессовке размер, равный 11 мм.

После снятия крыльчатки, извлечь из помпы сальник целиком очень сложно, да это и не нужно. Можно просто отогнуть усики, которые удерживают внутренние детали сальника (см. рисунок 3) и извлечь эти детали. После извлечения деталей сальника, теперь оставшийся корпус 1 сальника можно вытащить с помощью плоскогубцев. Главное не испортить при этом посадочное место корпуса (в помпе или в её крышке) сальника. Естественно при этом он портится и выкидывается, а на его место устанавливается новый корпус с внутренними деталями (сальник).

Новый сальник аккуратно запрессовывается при помощи текстолитовой или деревянной оправки (её диаметр 40 мм), в центре которой имеется отверстие диаметром 16 — 16,5 мм. Ну а тем людям, кто думает в будущем заниматься ремонтом насосов профессионально (или у кого есть токарный станок), то будет полезным изготовить приспособление, показанное на рисунке 6 (см. выше). Детали 1, 2, 4 такого приспособления используют при запрессовке подшипника помпы (описано выше) , а детали 2, 3, 4 используются при запрессовке сальника.

Запрессовку как сальника, так и подшипника, следует выполнять не с помощью ударной техники (молотка), а при помощи пресса или хотя бы слесарных тисков. Так как удары будут губительными и для подшипника и для сальника и его графитового кольца.

После запрессовки на место нового сальника, естественно крыльчатка напрессовывается назад на своё место, до метки, которую вы надёюсь отметили на валу заранее, ещё перед снятием крыльчатки (об этом я упомянул выше).

Надеюсь, что данная статья по ремонту помпы (насоса охлаждающей жидкости) поможет новичкам самостоятельно заменить и сальник и подшипник, и сэкономить определённую сумму денег, которую уже не нужно будет тратить на новую помпу, успехов всем.

Источник