- Ремонт погрузочно доставочной машины

- автореферат диссертации по транспортному, горному и строительному машиностроению, 05.05.06, диссертация на тему: Обоснование рациональной структуры и параметров адаптивной системы технического обслуживания и ремонта погрузочно-доставочных машин

- Автореферат диссертации по теме «Обоснование рациональной структуры и параметров адаптивной системы технического обслуживания и ремонта погрузочно-доставочных машин»

- Оглавление автор диссертации — кандидата технических наук Григорьев, Евгений Александрович

- Введение 2003 год, диссертация по транспортному, горному и строительному машиностроению, Григорьев, Евгений Александрович

- Заключение диссертация на тему «Обоснование рациональной структуры и параметров адаптивной системы технического обслуживания и ремонта погрузочно-доставочных машин»

- Библиография Григорьев, Евгений Александрович, диссертация по теме Горные машины

Ремонт погрузочно доставочной машины

Капитальный ремонт должен обеспечивать полное восстановление нормальной работоспособности погрузочно-разгрузочных машин. Восстанавливаются все агрегаты и узлы с полной разборкой, сборкой, заменой всех негодных или требующих ремонта деталей на отремонтированные или новые.

При сборке узлов и агрегатов должны быть восстановлены все первоначальные посадки, кроме случаев, особо предусмотренных техническими условиями на ремонт.

Капитальный ремонт погрузочно-разгрузочных машин выполняется индивидуальным и агрегатным методами.

Рекламные предложения на основе ваших интересов:

При индивидуальном методе основные детали, узлы и агрегаты машины после их ремонта устанавливаются на эту же машину. Время простоя машины в ремонте при этом методе определяется сроком восстановления всех ее деталей.

Основными недостатками индивидуального метода являются необходимость значительных производственных площадей на ремонтную единицу (узел, агрегат и др-)> высокая стоимость и длительное пребывание машин в неработоспособном состоянии. Однако относительная простота организации работ, особенно при ограниченном парке машин и недостаточно развитой ремонтно-эксплуатациопной базе, обеспечила широкое применение этого метода.

Агрегатный метод заключается в том, что восстановление машин ведется путем замены целых агрегатов новыми или заранее отремонтированными из оборотного фонда.

Агрегатный метод ремонта является наиболее прогрессивным, позволяет максимально сократить простои машин, снизить трудоемкость и стоимость ремонта, повысить качество ремонта, механизировать операции по восстановлению деталей, узлов и агрегатов.

Наибольший эффект в проведении капитального ремонта агрегатным методом обеспечивается при восстановлении погрузочно-разгрузочных машин, состоящих из отдельных, конструктивно законченных блоков, детали которых имеют сравнительно одинаковые сроки службы. Изношенные агрегаты таких машин заменяются при незначительных затратах ручного труда. Длительность простоя машин в ремонте сокращается настолько, что на этот период ремонта не требуется вводить в эксплуатацию дополнительные машины.

Оборотный фонд агрегатов создается при дорожных механических мастерских. Размер оборотного фонда агрегатов и неснижаемый запас деталей и узлов зависят от количества машин в дистанции (хозрасчетном участке), полигона их размещения на станциях.

Комплектование оборотного фонда агрегатов и не-снижаемого запаса деталей и узлов производится за счет централизованных поставок с машиностроительных заводов, реставрации изношенных и изготовления новых в дорожных мастерских.

Применение методов СПУ при капитальном ремонте погрузочно-разгрузочных машин позволяет спи-зить себестоимость, повысить производительность, улучшить качество ремонтных работ.

Расчеты по сетевому графику целесообразно проводить в табличной форме. Исходная таблица составляется с указанием наименования работ, их трудоемкости, числа исполнителей и продолжительности выполнения. Расчетные параметры заполняются построчно в направлении от начального к конечному событию.

После определения раннего начала и окончания, позднего начала и окончания, полных и частных резервов времени по каждой работе начинается оптимизация сетевого графика. В качестве критерия оптимизации сетевых графиков ремонта погрузочно-разгрузочных машин принимается фактор времени, который при оценке величины общего простоя машин можно оценить в денежных затратах.

Изменение сроков выполнения работ, лежащих на критическом пути, связано с увеличением или уменьшением числа исполнителей, а также с пересмотром последовательности работ в технологическом процессе.

После каждой оптимизации проводится повторное определение временных параметров сети. Окончательное решение, отвечающее требованиям заданного срока ремонта, принципу равномерности загрузки ремонтной бригады и наиболее целесообразного распределения материалов и запасных частей, принимается на основе многократного просчета сети.

На базе Таганрогских дорожных мастерских были разработаны в соответствии с принятой на Северо-Кав-казской дороге ремонтной технологией сетевые графики капитального ремонта козловых 5-тонных кранов. Краны обычно ремонтируются обезличенным агрегатным методом с восстановлением изношенных взаимозаменяемых агрегатов в мастерской и заменой их на месте эксплуатации механизмов.

В качестве сменных оборотных агрегатов приняты тельфер ТЭ-501, две ведущие и две ведомые тележки. В связи с наличием на дороге кранов, имеющих ходовые тележки с червячными и прямозубыми редукторами, в оборотном фонде находятся тележки обоих типов. Ферма с ездовой балкой в комплект оборотных агрегатов не включается, а заменяется в процессе ремонта по потребности.

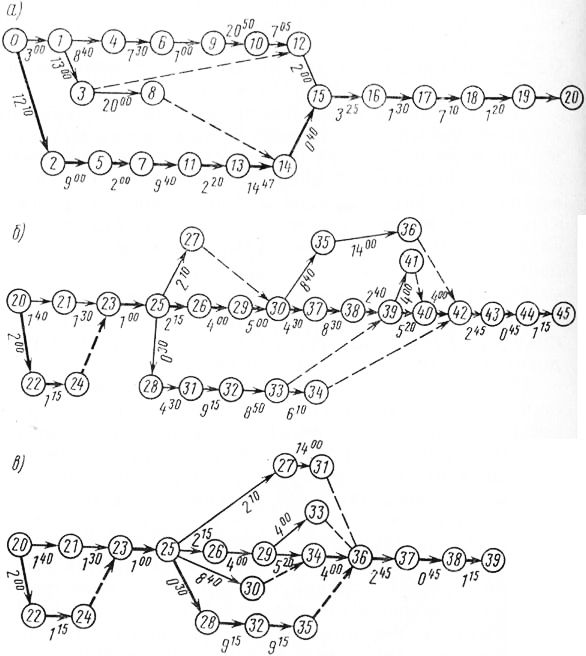

Учитывая особенности установленной технологии ремонта кранов разработаны три сетевых графика (рис. 1).

Рис. 1. Сетевом график капитального ремонта козлового крапа грузоподъемностью 5 Т

В мастерской изношенные агрегаты ремонтируются бригадой в составе пяти слесарей и одного электрослесаря. Одновременно ремонтируются: тельфер — слесарем, двигатель крана — электрослесарем. Остальные слесари восстанавливают тележки. Обмывка и определение дефектов деталей тельфера и тележек выполняются раздельно. После сборки агрегатов и подключения электродвигателей все операции идут последовательно.

Критический путь ремонта на сетевом графике определяется затратами времени на ремонт тележки. К моменту установки электродвигателей на агрегаты затраты времени по ремонту тележек превышают затраты времени по восстановлению тельфера только на 32 мин, длительность критического пути равна 64 ч, что при 8-часовых рабочих сменах составляет 8 рабочих дней, а с учетом выходных— 10 календарных дней.

На станцию эксплуатации кранов агрегаты доставляются :на платформе, следующей вместе с вагоном-мастерской.

Время транспортировки агрегатов определяется следующим образом. Рассчитывают значения средней дальности доставки агрегатов, и на основании принятой скорости суточного продвижения вагона-мастерской устанавливают время нахождения агрегатов в пути.

Источник

автореферат диссертации по транспортному, горному и строительному машиностроению, 05.05.06, диссертация на тему: Обоснование рациональной структуры и параметров адаптивной системы технического обслуживания и ремонта погрузочно-доставочных машин

Автореферат диссертации по теме «Обоснование рациональной структуры и параметров адаптивной системы технического обслуживания и ремонта погрузочно-доставочных машин»

На правах рукописи

ГРИГОРЬЕВ Евгений Александрович

ОБОСНОВАНИЕ РАЦИОНАЛЬНОЙ СТРУКТУРЫ

И ПАРАМЕТРОВ АДАПТИВНОЙ СИСТЕМЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ И РЕМОНТА ПОГРУЗОЧНО-ДОСТАВОЧНЫХ МАШИН

Специальность 05.05.06 — Горные машины

Автореферат диссертации на соискание ученой степени кандидата технических наук

Работа выполнена в Санкт-Петербургском государственном горном институте имени Г.В.Плеханова (техническом университете).

заслуженный деятель науки и техники РФ,

доктор технических наук, профессор

Алексей Алексеевич Кулешов Официальные оппоненты: доктор технических наук, доцент

Виктор Васильевич Габов, кандидат технических наук

Владимир Антонович Чернецов

Ведущая организация — ОАО «Апатит»

Защита диссертации состоится 3 июля 2003 г. в 13 ч 30 мин на заседании диссертационного совета Д 212.224.07 в Санкт-Петербургском государственном горном институте имени Г.В.Плеханова (техническом университете) по адресу: 199106 Санкт-Петербург, 21-я линия, д. 2, ауд. № 1303.

С диссертацией можно ознакомиться в библиотеке Санкт-Петербургского государственного горного института.

Автореферат разослан 30 мая 2003 г.

УЧЕНЫЙ СЕКРЕТАРЬ диссертационного совета

д.т.н., доцент С.Л.ИВАНОВ

ОБЩАЯ ХАРАКТЕРИСТИКА РАБОТЫ

Актуальность темы. Одним из направлений технического перевооружения подземных рудников в последние 25-30 лет является применение самоходного оборудования. Для погрузки и доставки горной массы при добыче полезных ископаемых подземным способом, проходке подземных выработок и строительстве подземных сооружений широко используют погрузочно-доставочные машины (ПДМ). Сложность конструкций, высокая стоимость и жёсткие требования к надёжности этого вида техники требуют повышения эффективности её использования.

Опыт эксплуатации самоходного оборудования на рудниках России показывает, что простои машин и значительная величина параметра потока отказов их элементов являются, в основном, следствием несовершенства ремонтных служб. Кроме того, недостаточная эффективность функционирования ремонтных служб приводит к большим трудовым и материальным затратам на поддержание оборудования в работоспособном состоянии.

В последнее десятилетие основными поставщиками ПДМ на российский рынок являются зарубежные фирмы. Это обусловлено тем, что машины этих фирм обладают более высокой надежностью. Так, коэффициент технической готовности ПДМ TORO (Финляндия) составляет 0,7 и более, а у ПДМ-8Б (г. Донецк, Украина), как правило, не превышает 0,6. Высокая стоимость запасных частей и сложности с оперативным пополнением их фонда, особенно в условиях использования ПДМ различных типов и модификаций, выдвигают жёсткие требования к системе управления запасами агрегатов, сборочных единиц и деталей.

Несовершенство ремонтных служб и применяемых систем технического обслуживания и ремонта (ТО и Р) приводит к тому, что ремонт узлов ПДМ производят в основном по потребности, для устранения уже возникших отказов, а не по плану, т.е. для предупреждения неисправностей. Сроки проведения ТО, указываемые в документации фирм-изготовителей назначаются по наработке двигателя в мото-часах, при этом не учитываются ни особенности горнотехнических условий, в которых эксплуатируется машина, ни режимы нагружения её элементов. _

В таких условиях необходимо применять адаптивную систему ТО и Р. Адаптивная система ремонта самоходного оборудования была создана в 80-х годах в Казахском политехническом институте им. В.И. Ленина (ныне КазНТУ, город Алматы) под руководством проф. А.Т. Филимонова. Она позволяет учитывать особенности эксплуатации машин в подземных условиях и на основе вероятностно-оптимизационных методов устанавливать оптимальные параметры системы ТО и Р. Однако ряд недостатков, основные из которых -сложность структуры и необходимость привлечения значительного числа высококвалифицированных специалистов обусловили её весьма ограниченное применение. Кроме того, в адаптивной системе ТО и Р недостаточно детально учитываются особенности работы ПДМ при прогнозировании ресурса их элементов. Для них характерна работа в различных нагрузочных режимах: погрузки, разгрузки, движения с грузом и порожняком. Учёт этих особенностей особенно актуален в условиях отсутствия достаточного объёма статистических данных по надёжности машин.

Таким образом, оптимизация структуры и параметров адаптивной системы ТО и Р погрузочно-доставочных машин является актуальной проблемой, решение которой позволит более широко применять эту систему и в значительной степени повысить эффективность использования этого вида техники.

Целью работы является повышение надёжности эксплуатации погрузочно-доставочных машин за счёт применения усовершенствованной адаптивной системы ТО и Р с упрощённой структурой и детальным учётом условий эксплуатации.

Идея работы заключается в том, что прогноз ресурса элементов погрузочно-доставочных машин осуществляется на основе данных по нагруженности их систем в рассматриваемых условиях эксплуатации.

Основные задачи диссертационной работы:

• выполнить анализ и обобщение научных исследований по теме и условий эксплуатации погрузочно-доставочных машин;

• выполнить анализ внешних факторов, определяющих интенсивность снижения ресурса элементов ПДМ и выбрать критерий,

связывающий интенсивность снижения ресурса элементов ПДМ с горнотехническими условиями эксплуатации;

• разработать математическую модель определения интенсивности снижения ресурса элементов ПДМ в зависимости от эксплуатационных условий;

• разработать алгоритм и компьютерную программу, которая позволяла бы прогнозировать ресурс элементов ПДМ на основе предложенной методики;

• обосновать рекомендации по совершенствованию адаптивной системы ТО и Р ПДМ.

Защищаемые научные положения:

1. Интенсивность снижения ресурса элементов погрузочно-доставочной машины в процессе эксплуатации определяется на основе количественной оценки их нагруженности в различных режимах работы и горнотехнических условиях.

2. Параметры адаптивной системы технического обслуживания и ремонта определяются на основе предложенной модели, позволяющей оперативно оценивать интенсивность расходования ресурса элементами машины в зависимости от эксплуатационной нагруженности.

Методика исследований. В работе использованы экспериментальные и теоретические методы, включающие теорию надёжности технических систем, математическое моделирование, основы теории технической диагностики.

Научная новизна работы состоит в разработке математической модели прогнозирования ресурса элементов систем ПДМ на основе оперативных данных по их эксплуатационной нагруженности в рассматриваемых горнотехнических условиях.

Достоверность научных положений, выводов и рекомендаций определятся использованием в работе комплексной методики исследования, удовлетворительной сходимостью результатов математического моделирования с экспериментальными данными, а также опытом эксплуатации этого вида машин.

Практическая значимость работы. Предложена методика сбора данных по горнотехническим условиям эксплуатации ПДМ. Разработана компьютерная программа, позволяющая на основе раз-

работанной методики прогнозировать ресурс элементов ПДМ и на основе полученных данных определять параметры системы ТО и Р с учётом горнотехнических условий рудника. Даны рекомендации по диагностированию элементов ПДМ.

Основные положения диссертационной работы докладывались на ежегодных научных конференциях молодых учёных «Полезные ископаемые России и их освоение» (С-Пб., СПГТИ (ТУ), 19992003 г.г.); на научном семинаре «Научные и практические вопросы совершенствования эксплуатации мобильных машин в современных условиях» (С-Пб., ВИТУ, 2000 г.), на XIX международной межвузовской школе-семинаре «Методы и средства технической диагностики» (Йошкар-Ола, 2001 г.), на семинарах кафедры «Горных транспортных машин» СПГТИ (ТУ).

Личный вклад автора

Определены основные показатели горнотехнических условий эксплуатации, определяющие долговечность элементов ПДМ. На основе анализа рабочего цикла и конструкции ПДМ в качестве критерия, определяющего влияние горнотехнических условий эксплуатации на долговечность элементов машин, выбрана нагруженность систем элементов внешними силами сопротивления движению. Разработана математическая модель изменения интенсивности расходования ресурса элементами машины от эксплуатационной нагружен-ности. Получены зависимости величины ресурса элементов ПДМ от основных параметров горнотехнических условий эксплуатации: уклона дороги (0; коэффициента сопротивления качению (

Для каждой группы выделенных систем ПДМ средневзвешенная нагруженность определяется по формулам

Ы Р [ИТУц + Кв.внР Мпогр! , Г IV t

ш =У У и у _ вН1-1) р -> ^ » рхл.]1рл1.1

» срезе 1 ¿-Л ¿и&исш,) гр гр

1=1 1=1 1 ц г,; 1 Ц!.>

ттг _ у У гг V_енЧ___] г

» ср.взв 2 /-1 ¿-¡1\-исп1,> гр

£ + Кв. внРвн ч+Кв. вывРвыву Ь

где Кисп ч — доля времени работы машины в /-ой технологической операции с у’-ми параметрами рабочего цикла; К„ вн, Кв выв — коэффициенты, учитывающие соответственно долю времени внедрения и вывода ковша в общем времени погрузки; г, ] — индекс технологической операции и рабочего цикла соответственно.

2. Параметры адаптивной системы технического обслуживания и ремонта определяются на основе предложенной модели, позволяющей оперативно оценивать интенсивность расходования ресурса элементами машины в зависимости от эксплуатационной погруженности.

Как показывает опыт, рабочий парк ПДМ на рудниках неоднороден, формируется из машин разных заводов-изготовителей, отличающихся грузоподъёмностью, типом привода (дизельный или электрический), исполнением и компоновкой деталей и узлов. Кроме того, на одном и том же руднике горнотехнические условия могут значительно различаться. Всё это усложняет обработку статистических данных, которые удаётся получить в течение достаточно продолжительного времени.

Прогнозирование ресурса элементов ПДМ нужно строить не столько на вероятностных методах обработки статистических данных, сколько на связи значений ресурса элементов с теми нагрузками, которые они воспринимают в процессе своей работы. В связи с этим необходимо иметь такую информацию по условиям работы ПДМ, которая позволила бы определять нагруженность элементов по описанной выше методике.

Погрузочно-доставочные машины работают в тяжёлых горнотехнических условиях. Последние определяют нагрузки на элементы машины при выполнении практически всех операций. В известной адаптивной системе ремонта самоходного оборудования

предусмотрено определение скорости расходования ресурса для конкретных условий (система разработки и некоторые другие), однако, в нашем случае, необходим более детальный учёт условий эксплуатации: дальности транспортирования, уклона дороги, качества дорожного покрытия, крепости и кусковатости горной массы и пр.

Как видно из схемы (рис. 1), массив данных формируется из нескольких источников, которые можно разделить на три группы:

1. Технический персонал по обслуживанию и ремонту машин.

2. Персонал, отвечающий за эффективную эксплуатацию машин.

3. Специалисты, оценивающие горнотехнические условия эксплуатации техники.

Рис. 1 Схема формирования массива данных по надёжности и условиям эксплуатации погрузочно-доставочных машин

Проведено моделирование нагруженности выделенных систем ПДМ при последовательном изменении параметров горнотехнических условий. В качестве нормальных приняты параметры условий Объединённого Кировского рудника (ОКР) ОАО «Апатит», на-груженность систем составила: взв 1 =106,97 кН;

взв 2=84,94 кН; А^срвзвз^ 56,51 кН (нумерацию систем см. стр.10). На рис. 2 представлена зависимость нагруженности систем ПДМ от коэффициента сопротивления качению.

160,00 140,00 120,00 100,00 80,00 60,00

0,02 0,04 0,06 0,08 0,10 0,12 Ш0

— ■ Нагруженность системы№1, кН — — Нагруженность системы№2, кН

. Нагруженность системы№3, кН

Рис. 2 Зависимость нагруженности систем ПДМ от коэффициента сопротивления качению

Значения ресурса элементов ПДМ Т0110-400Е в зависимости от условий эксплуатации приведены в табл. 2. Средние значения наработки элементов на отказ получены на ОКР.

Для проверки данных моделирования проводились замеры потребляемой мощности электродвигателя ПДМ в условиях ОКР ОАО «Апатит» при добыче полезного ископаемого.

В результате получены значения средней потребляемой мощности при операциях рабочего цикла и определена средневзвешенная мощность при различной длине транспортирования (табл. 3).

Изменение ресурса деталей и узлов ПДМ при различных параметрах

горнотехнических условий эксплуатации

Наименование узла Диапазон изменения ресурса, моточас

4 о о о ОО. 1Г 1 ы О О V» »Л ¥ э- о т а

Электродвигатель 15000- 17650- 15500- 17850- 15620- 15790- 16000-

12930 14000 14000 14560 14700 11000 14850

рокида ковша 4000 4000 4650- 5800- 4350- 4440- 4500-

2760 3850 3880 2350 3920

ема ковша 5000 5000 5800- 7250- 5430- 5550- 5620-

3450 4800 4850 2940 4900

Гидроцилиндр руле- 1500- 1760- 1550- 1790- 1560- 1580- 1600-

вой 1290 1400 1400 1460 1470 1090 1490

Редуктор «Кларк» 2000- 2350- 2060- 2380- 2080- 2100- 2130-

190 1720 1870 1870 1940 1960 1450 1980

Ковш 1500 1500 1750- 2170- 1630- 1670- 1690-

1030 1440 1460 880 1470

передний мост 1250- 1600- 1360- 1450- 1330- 1330- 1370-

1000 1130 1000 1230 1230 930 1240

задний мост 1500- 1920- 1630- 1740- 1600- 1600- 1650-

1200 1350 1200 1470 1470 1110 1490

Средневзвешенная мощность, потребляемая электродвигателем ПДМ в зависимости от дальности транспортирования

Дальность транспортирования, м 40 60 80 100 120 140 160 180 200

Средневзвешенная потребляемая мощность, к Вт 58,9 57,5 56,3 55,5 54,7 54,1 53,6 53,1 52,7

Сравнение относительной мощности (отнесённой к мощности при нормальной дальности транспортирования -100 м) с данными относительной нагруженности системы элементов №3 ПДМ,

полученными в результате моделирования, при изменении дальности транспортирования в этих же приделах показывает, что расхождение составляет 1-2%. Таким образом, проверка данных моделирования показывает хорошую их сходимость с экспериментальными данными.

В результате применения изложенных принципов прогнозирования ресурса элементов ПДМ, структура адаптивной системы ТО и Р машин приобретёт следующий вид (рис. 3).

На основе представленной ранее схемы формирования массива данных по надёжности и условиям эксплуатации ПДМ, а также предложенной методики определения нагруженности их систем, разработана программа на объектно-ориентированном языке программирования Delphi 6. Программа обладает доступным интерфейсом и позволяет прогнозировать ресурс элементов ПДМ с учётом рассматриваемых условий эксплуатации.

Рис. 2. Структура адаптивной системы ТО и Р погрузочно-доставочных машин

На основании прогноза по ресурсу элементов ПДМ определяются рациональные параметры системы ТО и Р. Проведение плановых ремонтов и технической диагностики, совмещается с ТО, для проведения которых машина перегоняется в подземные, или находящиеся на поверхности ремонтные мастерские.

Предложенные принципы определения параметров адаптивной системы ТО и Р ПДМ отличаются от известных более полным учётом условий эксплуатации, использованием наряду со статистическими данными по надёжности данных по нагруженности элементов в конкретных условиях эксплуатации. Применение данной методики позволяет корректировать параметры системы ТО и Р при наличии небольшого числа статистических данных по ресурсу элементов машин.

В диссертационной работе приведены разработанные автором теоретические и практические положения, которые представляют решение актуальной научно-практической задачи оптимизации структуры и параметров адаптивной системы ТОиР ПДМ, имеющей существенное значение для горной промышленности. Результаты выполненных исследований позволяют сделать следующие научные и практические выводы:

1. Формирование массива данных по надёжности и условиям эксплуатации ПДМ должно идти по предложенной схеме, причём качество и достоверность информации необходимо обеспечивать зависимостью оплаты труда персонала от эффективности работы машин.

2. В качестве критерия влияния горнотехнических условий эксплуатации ПДМ на интенсивность снижения ресурса их элементов целесообразно принимать нагруженность систем машины.

3. Параметрами горнотехнических условий, которые необходимо учитывать при определении интенсивности снижения ресурса элементов ПДМ, являются: средневзвешенный уклон дороги, качество дорожного покрытия, средняя дальность транспортирования, а также характеристики транспортируемой горной массы.

4. Прогнозирование ресурса элементов ПДМ целесообразно проводить на основании данных по ресурсу элементов, отработав-

ших свой ресурс на машинах этого же типа, с поправкой на изменение эксплуатационных условий.

5. Результаты моделирования показывают, что ресурс элементов ПДМ, в зависимости от значений параметров горнотехнических условий эксплуатации, может изменяться на 10-20%.

6. Параметры системы ТО и Р и периодичность проведения технической диагностики необходимо устанавливать по результатам моделирования снижения ресурса элементов ПДМ в рассматриваемых горнотехнических условиях эксплуатации.

По теме диссертации опубликованы следующие работы:

1. Григорьев Е.А. Техническое обслуживание и ремонт погрузоч-но-доставочных машин с дизельным приводом// Сб. трудов молодых учёных СПГГИ (ТУ) Вып.7. — СПб.: СПГГИ (ТУ), 2001, с. 137-140.

2. Григорьев Е.А. Опыт эксплуатации погрузочно-доставочных машин на апатитовых рудниках//Научные и практические вопросы совершенствования эксплуатации мобильных машин в современных условиях. Вып. 2. Тез. докл. одноимённого науч,-технич. сем. 2000г./ БИТУ. — СПб., 2001, с. 34-37.

3. Григорьев Е.А., Шепелев А.И. Повышение эффективности работы погрузочно-доставочных машин в условиях Объединённого Кировского рудника ОАО «Апатит»// Горные машины и автоматика. 2002.№3, с. 25-28.

4. Кулешов A.A., Григорьев Е.А. Прогнозирование ресурса элементов погрузочно-доставочных машин на основе определения их эксплуатационной нагруженности// ЗапискиСПГГИ. Т.152. СПб., 2002, с. 169-172.

5. Григорьев Е.А. Определение нагруженности элементов погрузочно-доставочных машин// Горные машины и автоматика. 2003 .№2, с.7-11.

6. Кулешов A.A., Коптев В.Ю., Беликов A.A., Григорьев Е.А., Панков П.Ю. Современные проблемы пневмоколёсного транспорта и способы их разрешения// Горные машины и автоматика. 2003.№5, с.21-25.

РИЦ СПГГИ. 26.05.2003. 3.254. Т. 100 экз. 199106 Саню-Петербург, 21-я линия, д.2

Оглавление автор диссертации — кандидата технических наук Григорьев, Евгений Александрович

1. Анализ состояния проблемы

1.1. Анализ условий эксплуатации самоходного оборудования

1.2 Анализ применяемых систем технического обслуживания и ремонта самоходного оборудования

1.3 Анализ адаптивной системы технического обслуживания и ремонта самоходного оборудования

1.4 Выбор направления и методов оптимизации структуры технического обслуживания и ремонта самоходного оборудования

1.5 Цель, задачи и методика исследований

2. Разработка математической модели динамики изменения показателей надёжности погрузочно-доставочных машин в зависимости от горнотехнических условий

2.1 Методика сбора данных по надёжности и условиям эксплуатации погрузочно-доставочных машин

2.2. Анализ интенсивности расходования ресурса элементов машины в различных режимах работы

2.3. Математическая модель динамики изменения интенсивности расходования ресурса элементами машины от эксплуатационной нагруженности

2.4 Анализ математической модели

2.5 Выводы по главе 49 Ф 3. Моделирование процесса расходования ресурса элементов погрузочно-доставочных машин

3.1 Формирование исходного массива данных по надёжности и условиям эксплуатации машин

3.2 Разработка программы моделирования расходования ресурса элементов машины

3.3 Моделирование процесса расходования ресурса элементами погрузочно-доставочной машины

3.4 Анализ результатов моделирования

3.5 Выводы по главе 67 4. Рекомендации по оптимизации параметров и структуры адаптивной системы ТО и Р ПДМ

4.1 Определение параметров адаптивной системы ТО и Р ПДМ

4.2 Определение оптимальной структуры адаптивной системы ТО и Р ПДМ

4.3 Рекомендации по диагностированию погрузочно-доставочных машин

4.4- Выводы по главе

Введение 2003 год, диссертация по транспортному, горному и строительному машиностроению, Григорьев, Евгений Александрович

Одним из направлений технического перевооружения подземных рудников в последние 25-30 лет является применение самоходного оборудования. Сложность конструкций, высокая стоимость и жёсткие требования к надёжности самоходных машин создают ситуацию, когда задача повышения эффективности их использования является весьма актуальной.

В первоначальный период применения самоходного оборудования (Джезказганский ГМК, Казахстан) решался комплекс вопросов по созданию новой системы его технической эксплуатации — обслуживания и ремонта. Была разработана новая структура ремонтной службы, созданы или приспособлены для подземных условий стационарные ремонтные площадки и пункты, мобильные ремонтные средства, происходила специализация ремонтного персонала, решались вопросы внедрения агрегатно-узлового метода ремонта и снабжения запасными частями, разрабатывалась ремонтная документация. Впоследствии основные положения этой системы были реализованы при внедрении самоходного оборудования на рудниках чёрной металлургии, горнохимического сырья, урановой промышленности и др.

В настоящее время на горных предприятиях сложились схожие по структуре, применяемым ремонтным средствам и функциональным связям системы ремонта самоходного оборудования.

Опыт эксплуатации самоходного оборудования на рудниках бывшего СССР показывает, что простои машин и значительная величина параметра потока отказов их элементов являются, в основном, следствием несовершенства ремонтных служб. Кроме того, малая эффективность функционирования ремонтных служб приводит к большим трудовым и материальным затратам на поддержание оборудования в работоспособном состоянии.

Техническое состояние машины зависит от всего комплекса влияющих факторов со стороны человека и среды, которые носят вероятностный характер. Таким образом, система технического обслуживания и ремонта, которая направлена на предупреждение преждевременного износа деталей и узлов и повышение надёжности оборудования, должна быть адаптирована к имеющимся условиям эксплуатации.

В связи с этим назрела потребность в разработке системы обслуживания и ремонта, которая соответствовала бы развивающимся во времени средствам механизации горных работ и учитывала особенности эксплуатации самоходного оборудования в подземных условиях. Такая система была создана в бывшем Казахском политехническом институте, ныне Национальном техническом университете Казахстана (КазНТУ), и получила название адаптивной, способной приспосабливаться к изменяющимся условиям эксплуатации. Планирование технических обслуживании и ремонтов в этой системе основано на обработанной ЭВМ информации по действительному ресурсу элементов машин, установленных с помощью ЭВМ групп стойкости сборочных единиц и агрегатов, оптимизации объёмов и сроков проведения А машин ремонтов с оценкой фактического состояния У средствами технической диагностики.

Однако разработанная КазНТУ адаптивная система технического обслуживания и ремонта имеет ряд недостатков. Во-первых, ей присущи структурная сложность, необходимость привлечения значительного числа высококвалифицированных специалистов, она требует больших материальных затрат и организационных преобразований при внедрении её на горном предприятии. Во-вторых, необходимость учета влияния ряда горнотехнических условий эксплуатации на долговечность и безотказность самоходного оборудования требует выбора соответствующего критерия, который позволит определять потребную периодичность проведения технического обслуживания и ремонта (ТО и Р). Особенно актуально это требование для системы ТО и Р погрузочно-доставочных машин, так как совмещение операций погрузки и доставки горной массы определяет увеличение числа горнотехнических факторов, влияющих на их надёжность. Втретьих, значительное развитие в области компьютерных технологий даёт новые возможности при решении задач организации, планирования и управления системами ТО и Р.

В результате возникла необходимость в оптимизации структуры и параметров адаптивной системы технического обслуживания и ремонта самоходного оборудования с применением современных компьютерных технологий.

Заключение диссертация на тему «Обоснование рациональной структуры и параметров адаптивной системы технического обслуживания и ремонта погрузочно-доставочных машин»

4.4 Выводы по главе

1. Определять параметры адаптивной системы ТО и Р следует на основании данных математического моделирования расходования ресурса элементами ПДМ в рассматриваемых условиях эксплуатации.

2. При изменении средневзвешенной нагруженности систем ПДМ следует корректировать сроки проведения ТО и Р на основе оперативной информации по горнотехническим условиям эксплуатации.

3. Одной из главных задач, которые необходимо решить при повышении эффективности эксплуатации ПДМ, является задача внедрения такой системы оплаты труда, которая позволила бы стимулировать качество работ по ТО и Р, соблюдение правил эксплуатации, а также сбор данных по надёжности и условиям эксплуатации ПДМ.

4. Операторы ПДМ должны проходить стажировку в качестве электрослесаря младшего разряда на участке по ремонту самоходного оборудования, а также участвовать в проведении плановых и аварийных ремонтов.

5. Необходимо оптимизировать структуру ремонтной службы в направлении специализации ремонтных рабочих по видам самоходного оборудования

6. В условиях рудника необходимо иметь нормативы трудоёмкости работ по ТО и Р, что позволит повысить качество управления персоналом по ремонту машин.

7. Необходимо поддерживать дорожное покрытие в удовлетворительном состоянии, т. к. от его качества в значительной степени зависит эксплуатационная надёжность ПДМ.

8. Проведение технической диагностики ПДМ следует совмещать с проведением ТО и Р с учётом прогнозируемого значения ресурса и текущих параметров горнотехнических условий эксплуатации.

В диссертационной работе приведены разработанные автором теоретические и практические положения, которые представляют решение актуальной научно-практической задачи оптимизации структуры и параметров адаптивной системы ТО и Р ПДМ, имеющей существенное значение для горной промышленности. Результаты выполненных исследований позволяют сделать следующие научные и практические выводы:

1. Формирование массива данных по надёжности и условиям эксплуатации ПДМ должно идти по предложенной схеме, причём качество и достоверность информации необходимо обеспечивать зависимостью оплаты труда персонала от эффективности работы машин.

2. В качестве критерия влияния горнотехнических условий эксплуатации ПДМ на интенсивность снижения ресурса их элементов целесообразно принимать нагруженность систем машины.

3. Параметрами горнотехнических условий, которые необходимо учитывать при определении интенсивности снижения ресурса элементов ПДМ, являются: средневзвешенный уклон дороги, качество дорожного покрытия, средняя дальность транспортирования, а также характеристики транспортируемой горной массы.

4. Прогнозирование ресурса элементов ПДМ целесообразно проводить на основании данных по ресурсу элементов, отработавших свой ресурс на машинах этого же типа, с поправкой на изменение эксплуатационных условий.

5. Результаты моделирования показывают, что ресурс элементов ПДМ, в зависимости от значений параметров горнотехнических условий эксплуатации, может изменяться на 10-20%.

6. Параметры системы ТО и Р и периодичность проведения технической диагностики необходимо устанавливать по результатам моделирования снижения ресурса элементов ПДМ в рассматриваемых горнотехнических условиях эксплуатации.

Библиография Григорьев, Евгений Александрович, диссертация по теме Горные машины

1. Алексеева Н.Б. Оценка ресурса ковша погрузочно-доставочной машины//Качество БМС.-Свердловск, 1988.-c.4-10.

2. Анкудинов Д. Т. Шахтные пневмоколёсные самоходные машины. — М.: Недра, 1984.

3. Барлоу Р., Проштан Ф. Статистическая теория надёжности и испытания на безотказность./ Пер. с англ. М.: Наука, Главная редакция физико-математической литературы, 1984.

4. Боев А.В., Катин А.К. Опыт строительства подземных дорог для самоходного оборудования/ЛДветная металлургия.-1982.-№ 19.

5. Болтин В.В. Прогнозирование ресурса машин и конструкций. — М.: 1984.

6. Бразилович Е.Ю., Беляев Ю.К., Каштанов В.А. Вопросы математической теории надёжности. М.: Радио и связь, 1983.

7. Волков Ю.В. и др. Повышение эффективности выпуска и доставки руды на Гайском подземном руднике/Ю.В. Волков, В.Д. Камаев, М.Д. Сенько, К.Н. Воронов, Р.С. Хазеев//Горный журнал.- 2002. -№7.-с.48-51.

8. Гиреев П.М. Типовые подземные пункты обслуживания самоходного оборудования//Горный журнал. 1979. №3.

9. Григорьянц Э.А., Инфантьев А.Н., Чугай М.И. Проведение горных выработок с применением самоходного оборудования.-М.: Недра, 1990.

10. Добрица Р. А. Исследование погрузочно-транспортных средств, комплексов и схем подземной добычи руд на основе системного анализа,математического моделирования, использования ЭВМ/Ин-т горного дела АН КазСCP.- Алма-Ата, 1989.-38с.

11. Добрица Р.А. Проектирование на ЭВМ оптимальных комплексов подземных погрузочно-транспортных машин// ЭВМ и научно-технический прогресс/Казах. ун-т.-АлмаАта, 1987.-е. 164-168.

12. Дьяконов В.А. и др. ОАО «Депутатсколово». Состояние горных работ и направления технического прогресса в оловодобывающей отрасли Якутии/ В.А. Дьяконов, В.И. Сенко, К.К. Ильковский, Ю.Н. Сытник, В.А. Шерстов//Горный журнал. -2002. -№1.-с. 10-14.

13. Ершов А.Ю. Метод оценки эффективности процесса черпания горной массы шахтными ковшовыми погрузочно-транспортными машинами/ Инт горного дела АН КазССР.-Алма-Ата, 1987.-103с.

14. Жуков Г.И. Нейтрализация отработавших газов на подземном самоходном оборудовании и карьерном автотранспорте //Горный журнал. 1996. №7-8.

15. Жуков Г.И., Погребятников И.М., Плясовских З.В. Опыт эксплуатации каталитических нейтрализаторов на подземных и карьерном автотранспорте //Горный журнал. 2000. №9.

16. Калинченко Ю.П. Монтаж, эксплуатация и ремонт транспортных машин горнорудных шахт: Справочное пособ.-М.:Недра, 1992.

17. Кальницкий Я. Б. Безопасная эксплуатация подземного самоходного оборудования: Справочник рабочего./ Под ред. Н.В. Тихонова. М.: Недра, 1990.

18. Классификация силовых воздействий на машины как динамические системы. Рекомендации/Перепонов В.И., Нурханов Ш. С., Порицкий С. М., Смирнова А. Е., Сальников А. И., Ожаровская Д. М.; ВНИИМАШ, -М., 1980.

19. Коваль А. Н. и др. Техническое обслуживание и ремонт горно-шахтного оборудования/А. Н. Коваль, A.M. Горлин, В.И. Чекавский. М.: Недра, 1987.

20. Колесников Е.Ф., Буряко С.И. Усовершенствованная погрузочно-транспортная машина ПД-8В //Горный журнал. 1999. №10.

21. Колесников Е.Ф., Онищенко А.А., Родненко B.C. Отечественной погрузочно-транспортной технике новую ступень качества //Горный журнал. 1991. №2.

22. Колесников Е.Ф., Родненко B.C. Совершенствование погрузочно-транспортных машин грузоподъёмностью 8 т.// Горный журнал. 1990. №8.

23. Колесников Е.Ф., Смирнов A.M., Стоян В.М., Гергенредер В.А. О перспективах улучшения характеристик привода машин ПД-8 //Горный журнал. 199-1 .№11.

24. Коломийцов М.Д., Маховиков Б.С. Методы определения ресурса горной техники// Записки СПГГИ. Т138.СПб,1993.

25. Корляков П.А. Ковшовые погрузочно-транспортные машины. — М.: Недра, 1980.

26. Красный С.Е., Колбатиков А.Е. Технология добычи руд с применением погрузочно-доставочных машин за рубежом// Черметинформация. Горнорудное производство. Обзорная информация.Вып. З.-М., 1981.

27. Круглов И. А. Повышение эффективности использования парка погрузочно-доставочных машин на подземных рудниках (на примере рудников Норильского комбината): Автореф. диссертации,- Москва, 1987.

28. Кузьмин М.Б. Повышение эффективности работы самоходных погрузочно-доставочных машин//Особенности проектирования горных предприятий при комплексном освоении рудных месторождений.-М., 1988.-е. 114-120.

29. Кулешов А.А., Беликов А.А. Использование виброакустического метода диагностики технического состояния узлов карьерных автосамосвалов.// Горный журнал. 2000. №1.

30. Кулешов А.А., Марголин И.И., Фомин В.А. Вероятностный метод определения парка самоходного оборудования//Горный журнал. 1991. №11.

31. Кулешов А.А., Попович А.Е., Трусов С.П. Пути повышения эффективности самоходного оборудования на руднике «Северный» ГМК «Печенганикель’7/ Горный журнал. 1997. №11.

32. Левин В.Я., Шаньгин О.Ю. Режимы нагружения дизельных двигателей шахтных погрузочно-транспортных машин// Изв. вузов. Горный журнал. -1984.-№4.-с.75-79.

33. Липовой А. И. Ковшевые погрузочно-транспортные машины на подземных рудниках. М.: Недра, 1988.

34. Литвинов B.C., Лобанов В.Г. Опыт эксплуатации погрузочно-транспортной машины ПД-5А//Горный журнал. 1991. №6.

35. Любельский В.И., Петров И.В. Диагностика технического состояния гидропривода горных и дорожно-строительных машин//Горный журнал. 2000. №11-12.

36. Методические указания. Надёжность в технике. Методы оценки показателей надёжности по экспериментальным данным РД 50-690-89. -М., 1990.

37. Методические указания. Надёжность в технике. Методы расчёта норм запасных частей. М., 1982.

38. Мигузин С. С. Погрузка руды самоходными машинами. Алма-Ата: Наука, 1984.

39. Миронов Е.И. Повышение эффективности использования самоходного оборудования на подземных рудниках// ЦНИИЭиИЦМ. Обзорная информация. Вып.З.- М, 1987.

40. Миронов Е.И. Показатели использования самоходного оборудования на рудниках цветной металлургии// Цвет. мет. 1979, №5.

41. Монсини К.Р. Фирма «Карерпиллар» концепция технического обслуживания горных машин.// Горный журнал. 1998. 11-12.

42. Надёжность в машиностроении: Справочник./ Под общ. ред. В.В. Шашкина, Г.П. Карзова. СПб.: Политехника, 1992.

43. Надёжность и долговечность машин и оборудования (опыт и теоретические исследования). Издательство стандартов, 1972.

44. Особенности работы ПДМ при довыборке руды на руднике «Молибден»/И.И. Липовой, А.Г. Шурышкин, Е.Г. Павлюк и др. «//Горный журнал. 1979. №4.

45. Пашкин Л.Н. Особенности организации ремонта горного и обогатительного оборудования в ОАО «Апатит’У/Горный журнал. 2000. №11-12.

46. Поникаров Г.И. Исследование динамики рабочего оборудования подземных погрузочно-транспортных машин: Автореф. диссертации.-Днепропетровск, 1978.

47. Попович А.Е. Совершенствование рабочего процесса самоходного горнотранспортного оборудования при добыче медно-никелевых руд. Диссертация, С-Пб, 1998.

48. Потапов Н.Г. и др. Диагностика обслуживания и ремонта большигрузных автосамосвалов/Н.Г. Потапов, А.В. Биденко, А.К. Абрамова: Обзор/ ЦНИЭИуголь. -М., 1988.-34с.

49. Прицепа Д.С. Эксплуатация отечественных погрузочно-доставочных машин на Дукатском горно-обогатительном комбинате.// Колыма. 1989. №4.

50. Прошин Ю.М. и др. Эффективность самоходного оборудования на подземных рудниках цветной металлургии/Ю.М. Прошин, И.М. Трофимов, B.C. Дроздов// Горный журнал. -1995. -№2.-с.53-55.

51. Пухов Ю.С. Рудничный транспорт. М.: Недра, 1991.

52. Ремонты текущий и планово-предупредительный/ А.В. Перцев, В.А. Бодров, С.Г. Шкарин’У/Автомобильная промышленность, 1999. №3.

53. Л Dt 1 ТТТ ТТГТЛ / J О Т/Т»1 Г% ^ ГЛ Г Л 1ЛТ1Т1ЧЧ nOm/TTTTJIJ ГТГЧЛТ’О питти/1 IflJTTOnO ТТТ ТТЛГЛ ✓»» т тгчт гт г»

54. VJV/.l jr ДПП1Ч WW 14 1 лирD^/IVMl’l/У OW^JT ЩГ1П 11VSV 1 а01Дш\ lVirinv>pOJiDnv/l V V/Dipoyi D

55. Норильском горнопромышленном районе//Горный журнал. -1999. -№3.-с.З-5(Цв. вкладка).

56. Руднику «Таймырский» -20 лет. Подземный транспорт руды//Горный журнал. -2002. -№9-11.-с.З-5(Цв. вкладка).

57. Самроходный транспорт для подземных горных работ: Учебное пособие / А.А.Кулешов, В.А. Фомин; С-Пб гос-й горный ин-т. СПб, 1999.

58. Саулина Н.Н. Опыт эксплуатации погрузочно-транспортных машин грузоподъёмностью 8 т на предприятиях Минметаллургии СССР //Горный журнал. 1990. №7.

59. Семенченко А.К. и др. Математическая модель погрузочно-транспортной машины типа ПД-8 как пространственной многомассовой динамической системы// Изв. вузов. Горный журнал. -1994.-№3.-с.15-19.

60. Семенченко А.К., Игнатов В.И. Динамическая нагруженность погрузочно-транспортной машины ПД-8Б.// Горный журнал. 1991. №2.

61. Семенченко А.К., Игнатов В.И. Методика экспериментальных исследований и обработки данных нагруженности погрузочно-транспортных машин типа ПД-8// Изв. вузов. Горный журнал. -1991.-№3.-с.85-89.

62. Славиковский О.В. Подземная разработка месторождений руд цветных металлов на больших глубинах за рубежём//Мин. Цвет. мет. СССР ЦНИИцветмет экономики и информации. Обзорная информация Горное дело, Выпуск 4.-М., 1983.

63. Славиковский О.В., Осинцев В.А. Зарубежное самоходное оборудование для рудных шахт: Учебное пособие.- Екатеринбург: Изд-во УГГГАД999.

64. Славиковский О.В., Осинцев В.А. Состояние и пути развития горной техники для предприятий с подземным способом добычи// Изв. вузов. Горный журнал. -1995.-№10-12.-с.75-79.. 89.

65. ТО.Славйковский О.И., Осинцев В.А. Погрузочно-транспортпый комплекс рудника: Учебное пособие. Екатеринбург: УГГГА, 1996.А

66. Сперанский Г.И. Самоходные транспортные машины некоторых зарубежных фирм//Цветная металлургия.-1993.-№4.-с.29-36.

67. Сунин В.Я. Исследование параметров и рациональной области применения ковшовых погрузочно-транспортных машин при подземной разработке рудных месторождений: Автореф. диссертации.- Свердловск, 1978.

68. Тескин О.И, Сонкина Т.П., Плеханов В.И. Прогнозирование доверительных границ и планирование испытаний при контроле параметрической надёжности. М.: Знание, 1985.

69. Тимошин Д.Я. Тормозные системы шахтных самоходных пневмоколёсных машин:Обзор.-М.:ЦНИИТЭИтяжмаш, 1991.-28с.

70. Фещенко А.А.Износостойкость шин на подземном самоходном ‘ оборудовании. «//Горный журнал. 1980, №5.

71. Филимонов А.Т. Разработка адаптивной системы ремонта самоходного а оборудования на подземныз рудниках: Автореф. диссертации.-М.: 1989.

72. Филимонов А.Т. Ремонт самоходного оборудования на подземных рудниках. 2е изд., перераб. и доп. — М.: Недра, 1987.i

73. Хейккиля В., Соколов Г.В. Компания «Сандвик Тамрок Корп.»: многолетний вклад в развитие горнодобывающей промышленности Казахстана// Горный журнал. 2001. №11.

74. Хомичук В.И. Снижение динамической нагруженности системы подвески силового агрегата большегрузных погрузочно-транспортных машин: Автореф. диссертации.- Донецк, 1994.

75. Шаньгин О.Ю. Исследование и оптимизация энергетических параметров шахтных погрузочно-транспортных машин с гидромеханической трансмиссией и дизельным приводом: Автореф. диссертации.-Свердловск, 1987.

76. Юн Р.Б. Корпорация «Казахмыс» сегодня»//Горный журнал. 1999. №3.-с.8-11.

77. Система технического обслуживания и ремонта техники. Термины и определения ГОСТ 18322-73. М., Государственный комитет по стандартам.

78. Случайные процессы и динамические системы. Термины и определения ГОСТ 21878-76. М., Государственный комитет по стандартам.

Источник