- Ремонт поршневых компрессоров своими руками

- Смотрите также

- Ремонт и обслуживание поршневого компрессора

- Ремонт интенсивно изнашивающихся деталей поршневого компрессора. Как увеличить их ресурс?

- Присоединяйтесь

- Эксплуатация и ремонт поршневого компрессора

- Принцип работы и составные части

- Неисправности поршневого компрессора

- Компрессор (электродвигатель) не запускается

- Стук и грохот в цилиндре и поршневой группе

- Компрессор сильно греется

- Упала производительность

- Масло попадает в рабочую камеру

- Эксплуатация и обслуживание компрессора

Ремонт поршневых компрессоров своими руками

Смотрите также

На сегодняшний день широкое распространение как в промышленности, так и в быту получили устройства, позволяющие сжимать и перемещать под давлением газообразные среды.

Такие агрегаты называются компрессорами. Простота, компактность и относительно невысокая стоимость сделали устройство поршневого типа одним из самых приобретаемых.

Если компрессор эксплуатируется бережно – согласно инструкции, необходимость в проведении ремонтных работ возникает редко. Однако полностью избежать процедуры ремонта не получится, поскольку любому устройству свойственно ломаться со временем.

Ремонт и обслуживание поршневого компрессора

Производитель обычно указывает в инструкции, какие неисправности в работе поршневого компрессора могут возникнуть и как их устранить.

Если повредилась или износилась цилиндропоршневая группа, придется обратиться за помощью к специалисту. Самостоятельно решить можно следующие проблемы:

- Давление в ресивере упало – проверьте все соединения с помощью мыльного раствора, создав в ресивере максимальное давление. В месте утечки будут образовываться пузыри. При их обнаружении уплотните соединение. Очистите воздушный фильтр (замените при необходимости).

- Устройство не запускается – подождите 5 минут, возможно, перегрелся двигатель, и сработала его защита. Проверьте кабель питания и предохранители.

- Перегревается электродвигатель – проверьте уровень и качество масла. Дайте агрегату остыть и обеспечьте необходимую вентиляцию в помещении. Снизьте нагрузку на компрессор.

Для надежной работы поршневого устройства следуйте рекомендациям:

- Проверьте болты крепления после первых 48 часов работы агрегата (при необходимости замените)

- Ежедневно следите за уровнем масла, очищайте устройство от загрязнений, сливайте конденсат из ресивера, проверяйте плотность соединения воздухопроводов

- Каждый месяц очищайте фильтрующий элемент (проводите его замену не реже одного раза в год)

- Замените масло после первых 100 часов работы, затем делайте это после каждых 500 часов

- Контролируйте и регулируйте натяжение ремней, очищайте их от загрязнений – после первых 48 часов работы, затем – каждые 300 часов

Ремонт интенсивно изнашивающихся деталей поршневого компрессора. Как увеличить их ресурс?

Рабочие детали поршневых компрессоров постоянно взаимодействуют друг с другом – поршень совершает возвратно-поступательные движения внутри цилиндра. Элементы устройства подвержены усиленному износу из-за трения, возникающего между ними.

Металлические стуки при работе компрессора свидетельствуют об износе цилиндропоршневой группы. Если необходимые для ее ремонта знания отсутствуют, лучше не экспериментировать и обратиться в сервисный центр.

Для восстановления заводского покрытия часто применяются хромовые покрытия из-за их способности снижать износ и противостоять коррозии. Но процедура хромирования длительная и сложная, да и стоит недешево.

Более простым способом восстановить защитное покрытие является применение антифрикционных твердосмазочных покрытий. Для юбок поршней компрессоров подойдет покрытие MODENGY Для деталей ДВС от российской компании «Моденжи».

MODENGY Для деталей ДВС эффективно снижает трение соприкасающихся элементов и предотвращает образование задиров за счет создания гладкой полимерной пленки на поверхностях деталей. Средство обеспечивает плавное скольжение поршня внутри цилиндра, в результате чего значительно снижается износ элементов.

Наносить материал можно самостоятельно. Он выпускается в аэрозольном баллоне и отверждается при комнатной температуре за 12 часов.

В процессе эксплуатации агрегата может деформироваться и смещаться картер, принимающий на себя усилие от давления газа и сил трения. Данный элемент очищается и возвращается в правильное положение, а неглубокие повреждения устраняются.

Часто изнашиваются трущиеся шейки вала. На них появляются задиры и трещины – незначительные шлифуются.

Износ цилиндра происходит из-за применения некачественных смазочных материалов, попадания абразива и теплового перенапряжения. Элемент растачивается, заменяются поврежденные детали, устраняются забоины и отступ на зеркале цилиндра, очищаются водяные полости.

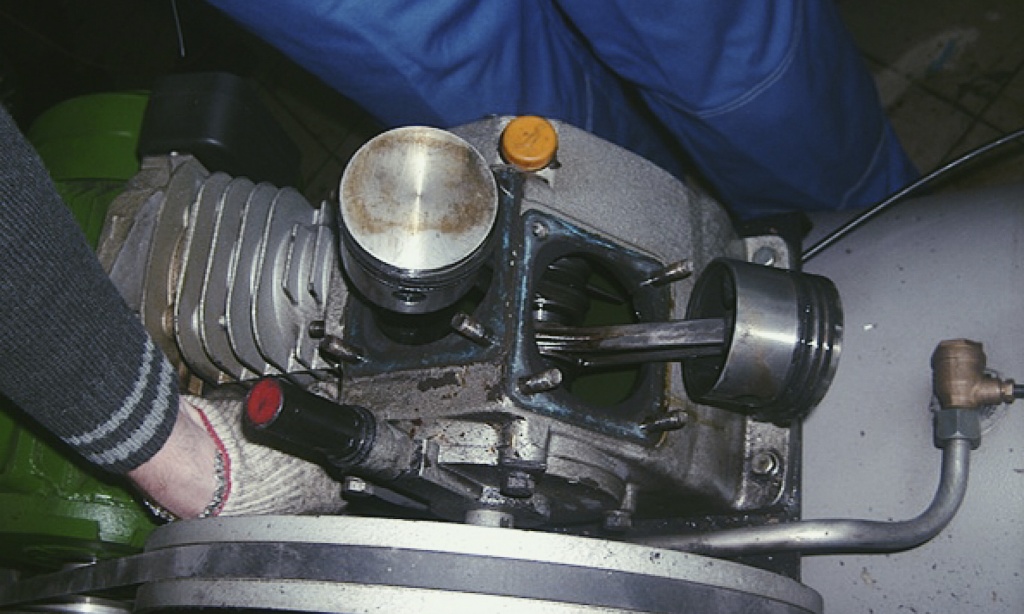

Рис. 3. Ремонт цилиндропоршневой группы компрессора

Поршневые кольца необходимо заменять при каждом проведении капитального ремонта, сам поршень – при возникновении его овальности, серьезных дефектах поверхности, увеличении зазора между данной деталью и цилиндром.

Присоединяйтесь

© 2004 – 2021 ООО «АТФ». Все авторские права защищены. ООО «АТФ» является зарегистрированной торговой маркой.

Источник

Эксплуатация и ремонт поршневого компрессора

Надёжность компрессорного оборудования во многом зависит от своевременного и качественного технического обслуживания. Большое число поломок поршневых компрессоров является следствием некачественной очистки сжимаемого воздуха (абразивной пыли, воды, и других включений). Применение и своевременная замена и очистка фильтрующих элементов, отсрочит ремонт компрессора на долгое время.

Основные причины по которым воздушный поршневой компрессор выходит из строя:

- Неблагоприятные условия эксплуатации

- Не производится плановое обслуживание

- Не грамотный обслуживающий персонал

Для обеспечения качественного технического обслуживания, эксплуатации и ремонта компрессора своими руками, необходимо решить все выше приведённые пункты.

Основное отличие технического обслуживания от ремонта компрессора заключается в том, что при ремонте производится принудительная замена определённых деталей, а при техническом обслуживании замена деталей производится по мере необходимости в зависимости от их фактического состояния.

Принцип работы и составные части

Компрессор это устройство для повышения давления и перемещения газа к требуемому источнику (краскопульт, шлифовальные машинки, гайковёрты, аэрографы и любому другому пневматическому оборудованию). Основным востребованным оборудованием в кузовном ремонте стал компрессор поршневого, масляного типа. В поршневых, объём рабочих камер изменяется с помощью поршней, совершающих возвратно-поступательное движение.

Имеют разное количество рабочих цилиндров и различают их по следующему конструктивному расположению:

- Горизонтальное

- Вертикальное

- Оппозитную

- Прямоугольную

- V и W образные

- Звездообразные

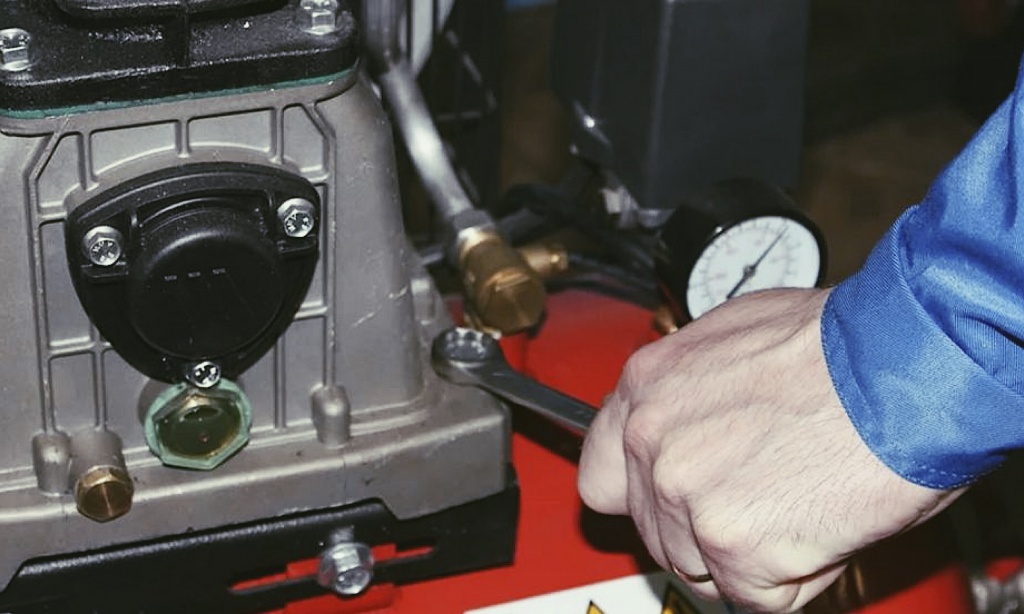

Перед тем как выполнять ремонт компрессора своими руками, необходимо изучить его техническое строение. На фото ниже схема одноступенчатого компрессора, поршневая группа.

- Коленчатый вал

- Корпус

- Шатун

- Палец поршня

- Поршень

- Цилиндр

- Клапана

- Головка цилиндра

- Клапанная плита

- Маховик

- Сальники

- Подшипники коленвала

На корпусе возле электро двигателя имеется блок автоматики называемый пресостат. При помощи него можно производить регулировку компрессора. Возможно понижать накачиваемое давление или повышать.

Неисправности поршневого компрессора

При обнаружении каких-либо дефектов (появления стуков, заеданий трущихся частей, сильного нагрева, повышенного расхода смазочного материала и д.р.), необходимо производить ремонт.

Определение вида и объёма ремонта важно установить на шаге диагностирования состояния объекта перед ремонтом. Неисправности компрессора можно разделить на две группы: технические неисправности (рабочая часть поршневая группа и неисправности электрооборудования). Ниже представлены наиболее распространенные поломки:

- Компрессор (электродвигатель) не запускается

- Электродвигатель гудит и не вращается

- Компрессор не набирает обороты

- Стук в цилиндро-поршневой группе

- Слишком сильно нагревается цилиндр

- Упала производительность

- Сильная вибрация

Компрессор (электродвигатель) не запускается

Компрессор не включается, самая распространённая неполадка. Основное и банальное, что может быть в этой поломке, это нет напряжения в сети. Первое что следует проверить, вилку и провод на обрыв, питающие электродвигатель. При помощи специальной «отвёртки тестера» проверьте подаётся ли напряжение на всех фазах. Проверьте предохранитель, если он имеется. Убедитесь в работоспособности пусковых конденсаторов (у однофазных компрессоров напряжение 220В).

Обратите внимание на уровень давления в баке (ресивере). Возможно давление достаточное и автоматика не запускает компрессор, как только давление упадёт до определённого уровня, электродвигатель запустится автоматически. Это не является поломкой, многие забывают про этот нюанс и переживают раньше времени.

Обратный клапан, также может стать проблемой если компрессор не включается. Также неисправный блок автоматики (пресостат), влияет на поломку(включения, выключения), возможно пришла в негодность кнопка на самом блоке.

Если электродвигатель не запускается гудит, жужжит не набирает нужные обороты или останавливается во время работы, это не всегда означает его поломку.

Основные неисправности электродвигателя которые могут мешать ему правильной бесперебойной работе:

- Низкое питание двигателя (недостаточное напряжение сети)

- Неплотные соединения, плохой контакт

- Вышел из строя обратный клапан (протекает), тем самым создающий обратное давление

- Неправильный запуск компрессора (смотрите инструкцию по эксплуатации)

- Заклинила поршневая группа (из-за недостатка уровня масла, перегрузка)

Если электро двигатель компрессора совсем не включается и не издаёт звуков, то это свидетельствует о следующем:

- Сработал предохранитель питания электрической сети

- Сработала защита от перегрузки

- Плохой контакт в электрической цепи (неполадки с электропроводкой)

- Самое плохое, сгорел электродвигатель (зачастую бывает характерный запах)

Стук и грохот в цилиндре и поршневой группе

Не стоит запускать с такой поломкой, по возможности необходимо устранить, как только вы услышали первые признаки их проявления. Основные неисправности если компрессор начал стучать и громко работать, чем прежде:

- Разбились износились подшипники, втулки шатуна

- Вышли из строя подшипники на коленчатом вале.

- Износился поршень, кольца, палец на поршне

- Изношен цилиндр

- Ослабли болты крепления цилиндра и головки

- Попала твёрдая частица в цилиндр

- Охлаждающая крыльчатка разболталась на шкиву

Чтобы отремонтировать данные поломки, в простых случаях достаточно протянуть все болты и гайки. Если износились поршень, цилиндр коленвал или шатун, то здесь необходим комплексный капитальный ремонта. При ремонте поршневой группы возможно придётся растачивать цилиндр, если он сильно изношен и имеет внешние дефекты, подбирать по новым размерам ремонтный поршень. Ниже приведены возможные дефекты поршневой системы:

- Изменение диаметра поршня, цилиндра

- Искажение формы формы зеркала цилиндра

- Риски, царапины, задиры на стенках цилиндра

- Трещины основной рабочей части

- Трещины и поломки фланцев

При длительной эксплуатации вследствие износа появляются риски на зеркале цилиндра, увеличивается внутренний диаметр втулки под эксцентриковый вал. При ремонте цилиндры восстанавливают путём запрессовки в них гильз. Изношенные втулки под эксцентриковый вал заменяют. Данный ремонт достаточно сложно выполнить своими руками без необходимого инструмента и оборудования. Так как наиболее трудоёмким и ответственным этапом является восстановление цилиндра. Растачивание выполняется на вертикально-расточном станке с использованием специального приспособления.

Это, что касалось цилиндра, ниже рассмотрим основные неисправности картера компрессора.

- Трещины в стенках полостей блока картера

- Отклонения размеров и формы посадочных площадок

- Коробление посадочных мест

- Разбились посадочные места под подшипники коленчатого вала

При износе данных узлов, они подлежат замене на новые. Отверстие под подшипники растачивают на горизонтально-расточном станке под больший диаметр подшипников или под запрессовку втулки с последующей расточкой запрессованной втулки под необходимый диаметр. Ремонт компрессора такой сложности стоит выполнять квалифицированными специалистами.

Ниже, запчасти «ремкомплект» для проведения капитального ремонта компрессора, поршневой группы.

Компрессор сильно греется

Если компрессор сильно греется, то это сигнализирует о его какой-то неисправности. Причин перегрева может быть несколько. Начиная с простой, это заблокирован обдув воздуха цилиндра и картера. Проверьте не закрыта ли крыльчатка посторонними предметами.

Одной из основных причин греющегося компрессора является недостаток уровня масла. Рабочие узлы работают на износ, создаётся высокое трение в следствие сильно греется. При дальнейшей такой работе оборудование быстро выйдет из строя. Проверьте уровень масла, если его недостаточно, необходимо долить до нужного уровня.

Неисправности клапанов, в результате карбонизированного загрязнения или их ослабления. Также могут быть забитые воздушные каналы.

Посмотрите уровень давления , возможно сломалась автоматика и компрессор «молотит» до большого давления, это и вызывает перегрев. Возможно требуется ремонт или замена предохранительного клапана.

Упала производительность

Падение производительности может быть связанно с несколькими причинами. Забит, засорён всасывающий воздушный фильтр. Снимите и прочистите фильтр сжатым воздухом или замените его. В основном в поршневых компрессорах он выполнен из обычного поролона.

Возможно, что где-то утечка воздуха. Обследуйте все подходящие и выходящие трубки и шланги. Также как и в предыдущем случае возможен износ и неправильная работа клапанов, это сильно влияет на производительность. При достаточно длительном использовании изнашиваются поршневые кольца, пропадает герметизация. В более серьезных случаях изношены цилиндр и поршни, поцарапаны или имеют другие внешние дефекты, что влечёт потерю компрессии и компрессор перестаёт накачивать воздух.

Стоит проверить силу натяжки ремня, соединяющий электро двигатель и коленвал поршневой системы. При ослаблении возможны проскальзывание и компрессор перестаёт качать воздух должным образом.

Масло попадает в рабочую камеру

Если масло попадает в рабочую камеру, достаточно плохие признаки, конечно полному выходу из строя компрессора это не приведёт, но принести вред покрасочным работам и возникновению дефектам при покраске, очень даже может. Основные причины попадания масла, туда куда ему не нужно: Залито масло низкой вязкости, то есть масло слишком жидкое, оно просачивается сквозь уплотнения и кольца. Уровень масла слишком высок. Из-за избытка масла оно с силой выдавливается и попадает в камеру. Используется несоответствующее масло. Заливайте только специальное компрессорное масло.

Износились поршня и кольца в блоке цилиндра. Также износ самого цилиндра влияет на попадания масла в рабочую камеру. Для устранения неисправности, требуется ремонт компрессора поршневой группы, которые описан выше.

Эксплуатация и обслуживание компрессора

Поршневой компрессор как и любое техническое оборудование требует определённого обслуживания. Правильная эксплуатация поможет продлить жизнь вашего компрессорного оборудования. Рассмотрим основные мероприятия по обслуживанию, ремонту и эксплуатации компрессора.

1. Замена и очистка воздушного фильтра. Фильтрующий элемент в основном сделан из нетканого материала, поролон или синтонин. Если компрессор стоит там же где осуществляется покраска автомобиля, то от сильно забивается (налипает) опылом от краски, лака и другого лакокрасочного материала. Фильтр предотвращает попадание абразивной пыли в цилиндр, поршень и цилиндр изнашиваются меньше. Как можно чаще меняёте и очищайте фильтр, так как это значительно увеличит ресурс и отсрочит ремонт компрессора.

3. Слив конденсата. Важный пункт в обслуживании компрессора. Воздух насыщен влагой, она неизбежно попадает с всасываемым воздухом в ресивер. Со временем накапливается в большом количестве. При большом содержании конденсата возможен его выброс в воздушные шланги, что влечёт к дефектам при покраске. Так же из-за конденсата начинается коррозия внутри ресивера. Сливайте конденсат как можно чаще, минимум раз в неделю, особенно в жаркое и влажное время года.

4. Следите за общим состоянием, периодически продувайте от пыли и других загрязнений. Уделите особое внимание крыльчатке на электродвигателе, рёбрам цилиндра, воздушного радиатора, по мере эксплуатации на них налипает пыль и опыл от краски, что уменьшает охлаждающие способности.

5. Осматривайте на износ и натяжение ременной привод. При нажатие на ремень в средней точки он не должен прогинаться более чем на 12 -15 мм. Делайте протяжку всех болтов и гаек. Периодически проверяйте работоспособность предохранительного клапана, который служит для защиты от избыточного давления, из-за поломки строя реле давления.

Соблюдайте все выше перечисленные методы и ремонт компрессора Вы отсрочите на долгое время.

Источник