Монтаж, эксплуатация и ремонт дробилок и мельниц: Методические указания для выполнения лабораторной работы по дисциплине «Эксплуатация и ремонт обогатительного оборудования» , страница 8

4.1. Монтаж и наладка конусных дробилок

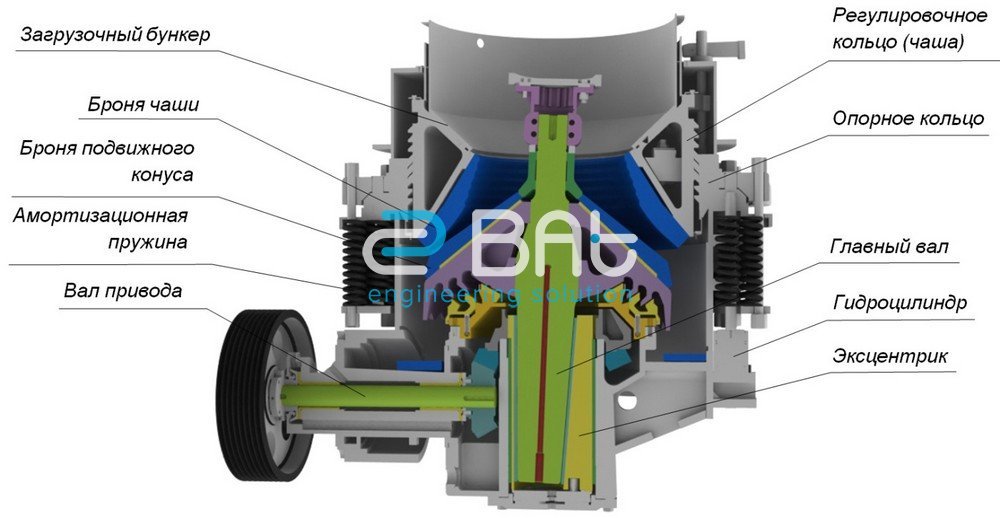

Общие принципы монтажа конусных дробилок заключаются в следующем. Наиболее тяжелыми сборочными единицами дробилки являются станина, дробящий конус и регулировочное кольцо, по массе которых, должны быть выбраны грузоподъемные средства.

Проверив состояние и качество фундамента, на нем устанавливают и после тщательной проверки по уровню и осям закрепляют станину, затягивая анкерные болты. Затем подливают станину цементным раствором, промывают, смазывают и укладывают опорные шайбы подпятников.

Вал с большой конической шестерней опускают так, чтобы он входил в отверстие втулки плавно, без перекосов. Если привод дробилки поступил отдельно, то после промывки и очистки всего груза его монтируют в соответствующих гнездах.

Далее проверяют зацепление конической пары и монтируют опорную чашу, выверяя плотность посадки, затем опускают на место дробящий конус.

Ширину выходной щели конусных дробилок надо систематически контролировать и при необходимости регулировать.

Особенно тщательно ширину выходной щели следует замерять после замены футеровок дробящих конусов.

Если ширина выходной щели составляет более 40 мм, то она может быть измерена нутромером и мерительной линейкой. При меньших размерах ширину щели определяют с помощью свинцового шарика или цилиндра.

4.2. Эксплуатация и ремонт конусных дробилок

Дробленый продукт должен свободно проходить по транспортирующим устройствам, не накапливаться под дробилкой и не нарушать ее работоспособность.

Для равномерного распределения исходного материала по рабочему пространству дробилки предназначена тарелка, жестко закрепленная на валу.

Попадание пыли в сферический подпятник предотвращает гидравлический затвор, состоящий из кольцевых канавок на подпятнике и на дробящем конусе. Канавки заполняются водой (летом) или маслом (зимой). Загрузка исходной руды на тарелку проводится через воронку. Регулирование ширины параллельной зоны между дробящим конусом и чашей проводится поворотом чаши при помощи домкратов.

Величина зазора между бронями дробящих конусов изменяется путем вращения по резьбе регулирующего кольца относительно опорного кольца.

При попадании в дробилку недробимых предметов под действием усилий, значительно превышающих нормальные, сжимаются амортизирующие пружины, неподвижный конус вместе

с опорным кольцом приподнимается и недробимый предмет проходит через дробилку.

Смазка и охлаждение подшипников приводного вала, эксцентрикового узла, сферического подпятника и зубчатой передачи осуществляются от централизованной циркуляционной смазочной системы с жидким смазочным материалом.

В последнее время применяются конусные дробилки для среднего дробления с гидравлическими регулированием разгрузочного отверстия и защитой от попадания недробимого материала. При попадании в дробилку недробимого материала усилие на дробящий конус передается плунжеру, и масло из цилиндра частично переходит в газовый аккумулятор. При этом дробящий конус опускается и пропускает недробимый предмет. Когда давление на конус уменьшается, масло из аккумулятора отжимается газом обратно

в цилиндр и дробящий конус возвращается в прежнее положение. Регулирование ширины разгрузочного отверстия проводится изменением количества масла, подаваемого в домкрат насосом.

Конусные дробилки для среднего дробления обладают большой инерционностью, в связи, с чем пуск такой дробилки сопровождается резким повышением величины тока, питающего приводной двигатель. Единственное обязательное условие для пуска – полная очистка рабочего пространства от породы.

Для облегчения работы по очистке рабочего пространства пользуются некоторыми специальными приемами. Иногда удается раздробить весь материал, заполнивший рабочее пространство, путем «раскачивания» дробящего конуса. С этой целью кратковременно включают приводной электродвигатель для вращения попеременно то в одном, то в другом направлении. «Раскачка» конуса почти не дает результатов при запрессовке рабочего пространства влажной или глинистой породой и очистка его вручную неизбежна.

- АлтГТУ 419

- АлтГУ 113

- АмПГУ 296

- АГТУ 267

- БИТТУ 794

- БГТУ «Военмех» 1191

- БГМУ 172

- БГТУ 603

- БГУ 155

- БГУИР 391

- БелГУТ 4908

- БГЭУ 963

- БНТУ 1070

- БТЭУ ПК 689

- БрГУ 179

- ВНТУ 120

- ВГУЭС 426

- ВлГУ 645

- ВМедА 611

- ВолгГТУ 235

- ВНУ им. Даля 166

- ВЗФЭИ 245

- ВятГСХА 101

- ВятГГУ 139

- ВятГУ 559

- ГГДСК 171

- ГомГМК 501

- ГГМУ 1966

- ГГТУ им. Сухого 4467

- ГГУ им. Скорины 1590

- ГМА им. Макарова 299

- ДГПУ 159

- ДальГАУ 279

- ДВГГУ 134

- ДВГМУ 408

- ДВГТУ 936

- ДВГУПС 305

- ДВФУ 949

- ДонГТУ 498

- ДИТМ МНТУ 109

- ИвГМА 488

- ИГХТУ 131

- ИжГТУ 145

- КемГППК 171

- КемГУ 508

- КГМТУ 270

- КировАТ 147

- КГКСЭП 407

- КГТА им. Дегтярева 174

- КнАГТУ 2910

- КрасГАУ 345

- КрасГМУ 629

- КГПУ им. Астафьева 133

- КГТУ (СФУ) 567

- КГТЭИ (СФУ) 112

- КПК №2 177

- КубГТУ 138

- КубГУ 109

- КузГПА 182

- КузГТУ 789

- МГТУ им. Носова 369

- МГЭУ им. Сахарова 232

- МГЭК 249

- МГПУ 165

- МАИ 144

- МАДИ 151

- МГИУ 1179

- МГОУ 121

- МГСУ 331

- МГУ 273

- МГУКИ 101

- МГУПИ 225

- МГУПС (МИИТ) 637

- МГУТУ 122

- МТУСИ 179

- ХАИ 656

- ТПУ 455

- НИУ МЭИ 640

- НМСУ «Горный» 1701

- ХПИ 1534

- НТУУ «КПИ» 213

- НУК им. Макарова 543

- НВ 1001

- НГАВТ 362

- НГАУ 411

- НГАСУ 817

- НГМУ 665

- НГПУ 214

- НГТУ 4610

- НГУ 1993

- НГУЭУ 499

- НИИ 201

- ОмГТУ 302

- ОмГУПС 230

- СПбПК №4 115

- ПГУПС 2489

- ПГПУ им. Короленко 296

- ПНТУ им. Кондратюка 120

- РАНХиГС 190

- РОАТ МИИТ 608

- РТА 245

- РГГМУ 117

- РГПУ им. Герцена 123

- РГППУ 142

- РГСУ 162

- «МАТИ» — РГТУ 121

- РГУНиГ 260

- РЭУ им. Плеханова 123

- РГАТУ им. Соловьёва 219

- РязГМУ 125

- РГРТУ 666

- СамГТУ 131

- СПбГАСУ 315

- ИНЖЭКОН 328

- СПбГИПСР 136

- СПбГЛТУ им. Кирова 227

- СПбГМТУ 143

- СПбГПМУ 146

- СПбГПУ 1599

- СПбГТИ (ТУ) 293

- СПбГТУРП 236

- СПбГУ 578

- ГУАП 524

- СПбГУНиПТ 291

- СПбГУПТД 438

- СПбГУСЭ 226

- СПбГУТ 194

- СПГУТД 151

- СПбГУЭФ 145

- СПбГЭТУ «ЛЭТИ» 379

- ПИМаш 247

- НИУ ИТМО 531

- СГТУ им. Гагарина 114

- СахГУ 278

- СЗТУ 484

- СибАГС 249

- СибГАУ 462

- СибГИУ 1654

- СибГТУ 946

- СГУПС 1473

- СибГУТИ 2083

- СибУПК 377

- СФУ 2424

- СНАУ 567

- СумГУ 768

- ТРТУ 149

- ТОГУ 551

- ТГЭУ 325

- ТГУ (Томск) 276

- ТГПУ 181

- ТулГУ 553

- УкрГАЖТ 234

- УлГТУ 536

- УИПКПРО 123

- УрГПУ 195

- УГТУ-УПИ 758

- УГНТУ 570

- УГТУ 134

- ХГАЭП 138

- ХГАФК 110

- ХНАГХ 407

- ХНУВД 512

- ХНУ им. Каразина 305

- ХНУРЭ 325

- ХНЭУ 495

- ЦПУ 157

- ЧитГУ 220

- ЮУрГУ 309

Полный список ВУЗов

Чтобы распечатать файл, скачайте его (в формате Word).

Источник

4. Особенности монтажа при сборке конусных дробилок

Дробилки КСД-600, КСД-900, КСД-1200 и КМД-1200 отгружаются заводами в собранном виде, готовыми к установке на фундамент.

Дробилки с диаметром конуса 1750 и 2200 мм проходят на заводе-изготовителе контрольную сборку и стендовые испытания на холостом ходу, но отгружаются в разобранном виде. Поэтому необходимо следить за тем, чтобы все регулировочные прокладки, поставленные при заводской контрольной сборке (под шайбами подпятника эксцентрика; под внутренним фланцем корпуса привода; у торца ступицы малой конической шестерни; под опорной чашей сферического подпятника) были полностью сохранены и поставлены при монтаже.

Монтаж станины. Небольшие дробилки среднего и мелкого дробления устанавливают непосредственно на фундамент, дробилки с диаметром основания конуса 1750—2200 мм — на фундаментные плиты, положение станины в горизонтальной плоскости определяют по уровню.

Приводной вал. Узел приводного вала поступает на монтаж в собранном виде. Перед установкой узла приводного вала необходимо поместить на место футеровки. При плотно закрепленном корпусе привода внутренней поверхностью заднего фланца и станиной должен быть зазор около 5—10 мм (в зависимости от типоразмера дробилки). При установке бронзовых втулок приводного вала необходимо следить, чтобы смазочные канавки были в верхнем положении. Посадочные поверхности внутреннего и наружного фланцев, отверстия бронзовых втулок протачиваются с одной установки. Поверхности станины, установленные с посадочными поверхностями, тоже протачиваются с одной установки. Конический диск обеспечивает высокую надежность сочленения. Положение шестерни приводного вала определяется с достаточной точностью с помощью шаблона или снятия размеров. Ограничителями свободного осевого хода по размеру приводного вала служат коническая шестерня и ступица масло уплотнения. Свободный осевой ход между этими опорами должен быть в пределах 0,5—0,8 мм.

Эксцентрик. На крышку центрального стакана укладывают регулировочные прокладки и диски подпятника. Порядок расположения этих дисков снизу вверх: бронзовый, стальной, бронзовый, стальной.

Нижнюю крышку крупных дробилок следует поднимать с тремя дисками при помощи штанги. Верхний, четвертый диск подпятника рационально монтировать с эксцентриком при помощи специального приспособления.

Эксцентрик опускают в сборе со втулкой и шестерней на его место. В отверстие в днище эксцентрика должен входить палец верхнего диска подпятника. После установки эксцентрика необходимо проверить правильность зацепления конической зубчатой передачи

Опорная чаша. После эксцентрика устанавливают опорную чашу точку станины следя при этом за совпадением плоскостей. При монтаже опорной чаши используют отжимные болты, так как посадка опорной чаши в станине скользящая.

Плотность и правильность посадки опорной чаши выверяют по двум поверхностям, щупом, проверяют плотность прилегания опорной чаши к станине, выставляются местные зазоры до 0,1 мм общей протяженностью не свыше 0,25, определяют горизонтальное положение сферической части чаши по уровню.

Опорное кольцо поступает в монтаж в сборе с удерживающими амортизационными пружинами. Все пружины должны быть отрегулированы на одинаковую высоту. Номинальная затяжка пружины соответствует условиям дробления руд средней крепости. Поэтому при дроблении легко дробимых руд следует несколько растянуть пружины, но так, чтобы при нормальной работе амортизационная системы не срабатывала («не дышала»). Это увеличит срок службы узлов дробилки.

Подвижный конус. После опорной чаши монтируют подвижный конус в сборе. Для перемещения конуса с основанием диаметром 1750, 1200 мм применяют рым-болт. Конус с основанием диаметром 2200 мм для дробилок среднего и мелкого дробления стропят за два литых крючкообразных зацепа на прижимной гайке. При опускании подвижного конуса необходимо предохранять от повреждений Воротник гидравлического затвора пыле уплотнения, а также маслоотражательнное кольцо опорной чаши. Для этого необходимо слегка оттягивать опускать конус в сторону противовеса большой шестерни, чтобы нижний конец постоянно скользил.

Регулировочное кольцо. По окончании установки подвижного конуса монтируют регулировочное кольцо в сборе, представляющее собой узел Неподвижного дробящего конуса.

Резьбу регулирующего и опорного колец рекомендуют натирать порошкообразной смазкой (сухой) дисульфида молибдена (MoSa) или графитом.

Статьи раздела о Конусных дробилках:

4. Особенности монтажа при сборке конусных дробилок

Источник

Ремонт дробилки ККД, КСД, КМД — 2200, 1750, 1500

Проводим ремонт конусных дробилок ККД, КСД и КМД, восстановление, наплавку и механическую обработку деталей в номинальный или ремонтный размер. Большой опыт в проведении ремонтов в восстановлении изношенных поверхностей деталей конусных дробилок различных типов и серий, например: КСД 1750, КСД 2200, КСД 3000, КМД-1750, КМД-2200, КМД-3000, а также ККД-1500, ККД-1350, ККД-1200, ККД-900, ККД-700, ККД-500, КСД 600, КСД 900, КСД 1200, КРД-700, КРД-900.

Все детали дробильного оборудования подвержены повышенному истиранию из-за повышенного трения и высоких ударных нагрузок. В процессе эксплуатации часть деталей быстро выходит из строя и требует замены или ремонта.

Обращаясь в БУДАВТОТРАНС, Ваше предприятие получает комплексный подход в ремонте деталей, которые могут привести к выходу из строя дробильного оборудования. У нас большой опыт в проведении ремонтов различного дробильных установок, как на территории Заказчика, так и на нашей ремонтно-производственной площадке. Вы можете получить у нас квалифицированную консультацию по ремонту Вашего оборудования и согласовать дату приезда наших специалистов для проведения аудита или ремонтных работ. Все работы по восстановлению работоспособности Вашего оборудования и его деталей проводятся качественно и в оговоренный срок.

Специалисты БУДАТОТРАНС помогут Вам в восстановлении работоспособности Вашего оборудования. Высококвалифицированные специалисты проведут аудит и дефектовку Вашего дробильного оборудования. По результатам проведения аудита Вам предоставят дефектную ведомость с перечнем работ по восстановлению Вашего оборудования. После согласования перечня работ для восстановления работоспособности Вашего оборудования, Вам будет направленно ценовое коммерческое предложение.

Мы специализируемся на таких видах работ:

— наплавка вала конусной дробилки

— наплавка эксцентрика конусной дробилки

— наплавка и восстановление приводного вала конусной дробилки

— наплавка и восстановление брони конусной дробилки

— наплавка и восстановление верхней брони конусной дробилки

— наплавка и восстановление нижней брони конусной дробилки

— наплавка и восстановление неподвижной брони конусной дробилки

— наплавка и восстановление эксцентрикового вала конусной дробилки

— наплавка втулки привода конусной дробилки

— наплавка воротника чаши конусной дробилки

— наплавка тарелки конусной дробилки

— наплава плиты распределительной конусной дробилки

— наплавка и восстановление брони привода

— ремонт корпуса чаши конусной дробилки

— ремонт тарелки конусной дробилки

— ремонт и восстановление втулки конусной дробилки

— ремонт конических втулок дробилки

— ремонт цилиндрических втулок конусной дробилки

— ремонт и восстановление плиты распределительной конусной дробилки

— ремонт и восстановление вала привода конусной дробилки

— ремонт и восстановление траверзы конусной дробилки

— ремонт воротника чаши конусной дробилки

— ремонт и восстановление брони привода конусной дробилки

— ремонт зубчатого колеса конусной дробилки

— ремонт шкива конусной дробилки

— ремонт запчастей конусной дробилки

— ремонт и механическая обработка подвижной брони конусной дробилки

— ремонт и механическая обработка неподвижной брони конусной дробилки

— ремонт трещин приводного вала конусной дробилки

— ремонт трещин корпуса конусной дробилки

Вы можете узнать у нас:

— стоимость ремонта деталей дробилки

— возможность ремонта Вашей конусной дробилки

— стоимость ремонта конусной дробилки

— стоимость наплавки деталей конусной дробилки

— стоимость восстановления конусной дробилки

— стоимость запчастей конусной дробилки

— цены на реставрацию деталей конусной дробилки

— цены на восстановление конусной дробилки

Источник