Ремонт рабочих органов сельскохозяйственных машин

Цель работы.

1. Получить практические навыки по обеспечению самозатачивания рабочих органов.

Задание.

1. Ознакомиться с оснащением рабочего места.

2. Подобрать материал и толщину наплавляемого износостойкого слоя для самозатачивающегося лезвия.

3. Рассчитать толщину и угол клина основного материала лезвия.

4. Изготовить шаблоны для проверки толщины и формы поперечного сечения лезвия после его оттяжки и наплавки износостойкого слоя.

5. Оттянуть и наплавить лезвие рабочего органа,

Оснащение рабочего места. Новые и изношенные лемеха и лапы культиваторов; большой проектор типа БП; листовой свинец толщиной 2—3 мм; прибор для снятия оттисков лезвия на свинцовую пластину; кузнечный горн НП-016; пневматический молот ПМ-50; верхние бойки для оттяжки лемехов и лап культиваторов; клещи (кузнечные плоские), шаблоны для проверки формы и кривизны лемеха после оттяжки; оборудование для газовой сварки; наплавочные материалы (сормайт-1, релит 60×80 и др.); ножницы для резки металла; штангенциркуль 125 мм, угольники, угломер; обдирочно-заточный станок; ванна с подсоленной водой.

Рекламные предложения на основе ваших интересов:

Содержание и порядок выполнения работы. При выборе материала наплавляемого износостойкого слоя руководствуются приведенными ниже данными, где в качестве эталона износостойкости условно принят твердый сплав сормайт-1.

Для незакаленной лемешной стали J1-53 величина коэффициента износостойкости равна 0,13.

Толщина наплавляемого слоя /гсдля достижения наилучших агротехнических показателей должна быть возможно малой. Однако толщина режущего слоя не может быть очень малой по условиям прочности, возможности нанесения его без прожога несущего слоя, а также износостойкости наплавляемого слоя по ширине. На основе экспериментальных данных установлено, что для вспашки твердых почв износостойкий слой на лемехе должен иметь толщину не более 2 мм. Для культиваторных лап толщину наплавляемого слоя выбирают из допустимого количества несрезанных сорняков, которые по агротехническим требованиям не должны превышать 5%. Как показали исследования, толщина режущего слоя у упрочняемых лап, наплавленных твердым;плавом сормайт-1 или релит 60×80, не должна быть более 0,5 мм.

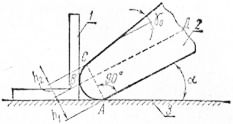

Рис. 1. Определение толщины верхнего и нижнего слоев изношенного однослойного лезвия лемеха:

а— рабочий угол наклона профиля к дну борозды;

1 — угольник; 2 — профиль лезвия; 3 — касательная к профилю лезвия.

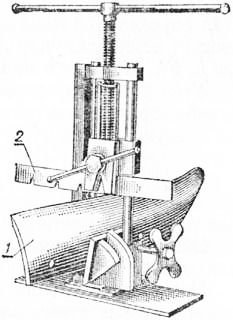

Рис. 2. Прибор для снятия отпечатков с лезвия лемехов:

1 — лемех; 2— свинцовая пластина.

Форму сечения (профиль) получают вдавливанием свинцовой пластины 2 толщиной 2—3 мм в лезвие лемеха на специальном приборе (рис. 148). Получив оттиск, свинцовую пластину устанавливают на предметный стол большого проектора и профиль оттиска проектируют на лист бумаги формата 288 X 203 мм с необходимым увеличением. После фокусировки контуры профиля обводят карандашом. На этот же контур наносят контуры профилей, снятые в других сечениях лезвия, и вычерчивают обобщающий профиль лезвия.

Под рабочим углом а расположения лезвия к поверхности почвы к обобщающему профилю в точке А проводят касательную. Для лемеха а=30°, для универсальной стрельчатой лапы а= 18°. На обобщающем профиле лезвия находят точки Б и С. Точка В при рабочем положении лемеха или культиваторной лапы находится на наиболее выступающей части профиля в направлении движения рабочего органа.

Точки Л и С отделяют соответственно нижнюю и верхнюю фаски от нижней и верхней граней лезвия. Положение точки В на профиле определяют чертежным угольником 1. Для определения положения точки С из точки А восстанавливают перпендикуляр АС. Замеренные по чертежу величины /гi и /г2 умножают на коэффициент увеличения проектора.

После определения размеров сечения самозатачивающегося лезвия вычерчивают его профиль и по нему изготовляют из тонколистового материала (толщиной 0,5— 0,8 мм) шаблоны для проверки формы профиля после оттяжки и наплавки.

Для обеспечения самозатачивания лемеха выполняют следующие операции: оттяжку, наплавку износостойким материалом, выравнивание, заточку и закалку носка.

Оттяжку лемеха ведут в такой последовательности.

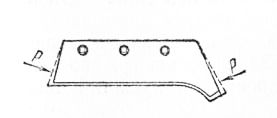

Нагревают носок лезвия до светло-желтого цвета каления (1200 °С) и ударами ручника осаживают его.

Вновь нагревают носок лемеха и оттягивают под пневматическим молотом ПМ-50, при атом лемех кладется лицевой стороной вниз. Оттяжку заканчивают при вишневом цвете каления лемеха. Нагревают и осаживают пятку лемеха.

Оттяжку прямолинейной части проводят аналогично оттяжке носка лемеха, при этом для уменьшения деформаций желательно нагревать узкую полоску лезвия.

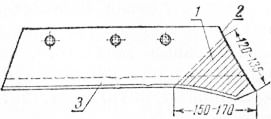

Рис. 3. Зоны наплавки и закалки лемеха:

1 — зона закалки носка; 2 — слой твердого сплава сормайт-1 на полевом обрез( лемеха; 3 — зона наплавки твердой сплава сормайт-I на лезвие лемеха.

Форму сечения носка и прямолинейной части лезвия после оттяжки контролируют конусными шаблонами. При правильной толщине оттянутое лезвие не должно выходить за пределы конической щели шаблона более чем на 3 мм. После оттяжки контролируют также форму, кривизну лицевой поверхности и правильность взаимного расположения отверстий лемеха.

Для наплавки износостойкого материала выполняют следующие операции: – кладут оттянутый лемех на сварочный стол так, чтобы тыльная сторона была наверху и горизонтальна; – прогревают лезвие на длине 80—100 мм со стороны пятки лемеха до оранжевого цвета каления (1000 °С) горелкой с наконечником № 4 (при этом пламя должно быть направлено перпендикулярно прогреваемой поверхности и быть нейтральным); – посыпают прогретую поверхность прокаленной и размолотой бурой; – прогревают поверхность лемеха восстановительным пламенем горелки до «запотевания» металла, вносят в пламя пруток износостойкого материала, перемещая горелку и пруток поперек лезвия навстречу друг другу, наносят износостойкий слой на всю ширину (на носке 55—65 мм, на прямом участке лезвия 25—30 мм); при этом толщина наплавленного слоя должна составлять 1,7—2 мм; лезвие не должно входить в отверстие изготовленного шаблона более чем на 3 мм, слой должен быть ровным (без бугров и впадин); – наплавляют износостойкий материал толщиной 2 мм на торцовую часть полевого образца лемеха (рис. 150).

Выравнивают лезвие на заточном станке до обнажения наплавленного слоя по всей длине лезвия. Заточку ведут с лицевой стороны под углом 20—30

Рис. 4. Схема осадки носка и пятки лемеха.

Носок лемеха целесообразно закалить (рис. 150), так как он изнашивается значительно быстрее прямолинейной части лезвия. Для этого, нагрев носок лемеха до вишнево-красного цвета каления (780—820 °С), опускают его в теплую подсоленную воду, затем проводят отпуск при температуре 300 °С.

Культиваторные лапы оттягивают и наплавляют почти так же, как и лемеха. Оттяжку культиваторной лапы лучше проводить пневматическим молотом ПМ-50 со специальным верхним бойком.

Лапу нагревают в кузнечном горне до светло-желтого цвета каления (1200 °С) и укладывают на нижний боек тыльной стороной вверх. Форму и размеры сечения лезвия после оттяжки проверяют шаблоном. Правильно оттянутая режущая кромка лезвия не должна входить внутрь отверстия шаблона более чем на 1 мм. Ширина оттяжки по всей длине лезвия должна составлять 15 мм. После оттяжки лезвие рихтуют на наковальне.

Оттяжку и рихтовку прекращают при достижении вишневого цвета каления (800 °С). Релит 60×80 или сормайт-1 наносят на культиваторную лапу горелкой с наконечником № 2 или № 3 так же, как и на лемех. Различие заключается втом, что при прогреве участка лапы пламя должно быть не нейтральным, а восстановительным, так как уже при температуре 600—700°С релит интенсивно окисляется на воздухе.

При наплавке твердого псевдосплава релит 60×80 желательно выдержать его несколько секунд в жидком виде. За это время осядут тяжелые частицы карбидов вольфрама, поверхность наплавленного слоя будет ровной и лезвия лапы станут острыми и пилообразными.

После наплавки толщину износостойкого слоя проверяют шаблоном. Требования к толщине те же, что и при оттяжке.

Сплав сормайт-1 наплавить ровным слоем труднее. При неровной наплавке необходимо отгладить слой гладилкой. Выравнивание толщины необходимо начинать под пневматическим молотом ПМ-50 при светло-желтом цвете каления лапы (1200 °С) и заканчивать при светло-красном (900 °С). После выравнивания толщину слоя проверяют вторым шаблоном. Заключительные операции: выравнивание лезвия лапы на прямолинейность и заточка лап с лицевой стороны под углом 15—25 0 на заточном станке.

Отчет о работе.

1. Приводят результаты расчетов профиля упрочняемого лезвия.

2. Вычерчивают по результатам расчета профиль упрочняемого лезвия.

3. Вычерчивают форму шаблонов для проверки лезвия после оттяжки и наплавки.

4. Составляют схему технологического процесса изготовления упрочняемого лемеха плуга (лапы культиватора) с указанием технических условий, оборудования, приспособлений, инструмента, материалов и режима операций.

Источник

Восстановление рабочих органов сельскохозяйственных и мелиоративных машин (стр. 4 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 |

Перед наплавкой деталь очищают от грязи, масла, ржавчины, затем зачищают до чистого металла шлифовальной машинкой или стальной щеткой. Ножи наплавляют ручной дуговой или газовой сваркой.

Чтобы не происходило коробления, нож крепят к столу специальными прижимами (рис. 15) или струбцинами и наплавляют участками переворачивая, поочередно с одной и другой стороны. Наплавку первого валика начинают на расстоянии 3/5 длины ножа от торца и далее проводят по показанной на рисунке схеме, второй валик на противоположной стороне наплавляют на всю длину ножа, а третий – на оставшиеся длины ножа.

Толщина наплавленного слоя – 3…5 мм, а ширина – около 60 мм. Если после наплавки обнаруживается коробление ножа, его рихтуют под прессом.

Рис. 15. Схемы наплавки ножей рабочих органов мелиоративных и строительных машин: 1 – стол; 2 – наплавленный слой

Режущие кромки ножей можно наплавить порошкообразным материалом под флюсом (рис. 16).

Рис. 16. Схема взаимного расположения оборудования при наплавке порошкообразным материалом под слоем флюса: 1 – стол; 2 – наплавляемая

деталь; 3 – направляющая; 4 – тележка; 5 – бункер-дозатор для легирующей

смеси; 6 – подающий механизм; 7 – бункер; 8 – электрод; 9 – катушка;

10 – скользящий токопроводящий контакт

Легирующая порошкообразная смесь насыпается из бункера-дозатора 5 на поверхность детали впереди наплавочной головки с ленточным электродом 8 из малоуглеродистой стали. В качестве легирующего порошка используют порошкообразный сталинит М, сормайт, смесь КБХ, а также смесь порошков ферросплавов. На порошкообразный материал из бункера 7 подается слой флюса АН-348А. Наплавочная смесь расплавляется дугой ленточного электрода, горящей под флюсом.

Сварочный шов должен быть чистым и без пропусков, наплавленный металл шва – плотным и хорошо проваренным, без ноздреватостей, наплывов и пережога.

Новые ножи рекомендуется наплавлять в профилактических целях, если техника работает в особо тяжелых условиях. Рабочая поверхность подвергается наплавке порошком из комплексных карбидов железа и марганца. Твердость слоя наплавки составляет до 120 HRC что в 1,5…2 раза превышает твердость кварца.

Зубья ковшей экскаваторов изнашиваются на несколько десятков миллиметров, поэтому полностью восстанавливать их наплавкой нецелесообразно. Наплавке подвергают новые зубья или зубья, у которых изношен первоначальный слой наплавки.

Тупые зубья заменяют новыми или заостряют наплавкой электродами Т-590, Т-620, твердыми сплавами (сталинитом). При большом износе (уменьшение длины зуба до 30 %) зубья восстанавливают двуслойной наплавкой. Первый слой – электродами Э-42, Э-50, а второй (износостойкий) наплавляют электродами Т-590, Т-620 или твердыми сплавами на толщину 10. 15 мм.

При ремонте зубьев экскаваторов их можно наплавлять непосредственно на ковше либо, демонтировав ковш, в условиях стационарного наплавочного участка. В этом случае ковш помещают на специальный стенд, а зубья, как восстанавливаемые, так и новые, устанавливаемые взамен выбракованных, – в специальные кондукторы (рис. 17), которые обеспечивают горизонтальное положение наплавляемых поверхностей.

Форма наплавки зубьев зависит от нагрузок, вызывающих их износ. При незначительных динамических нагрузках зубья изнашиваются медленно и наплавке подвергают только верхнюю грань зуба. При работе в условиях высокой динамической нагрузки и большой скорости изнашивания осуществляют корончатую наплавку (рис. 18).

Технология наплавки зубьев сходна с технологией наплавки ножей отвалов. Перед наплавкой зубья очищают от грязи, масла, ржавчины, затем зачищают до чистого металла.

Если обнаруживаются трещины и изломы – зубья выбраковывают.

С помощью наплавки укрепляют межзубьевые участки, где происходит наибольший износ, и боковые закругления передней стенки. В случае необходимости наплавляют и иные участки.

При сильном изнашивании ковш наплавляют сплошным швом, а при незначительном – применяют сетчатую наплавку, при которой наплавка происходит участками, а расстояние между участками наплавки равно 1…2 ширинам наплавленного участка. Форма наплавки в этом случае – корончатая. Толщина наплавленного слоя составляет 4…5 мм, ширина полоски в ковшах с объемом менее 0,35 м3 – примерно 40 мм, а в ковшах с объемом свыше 0,65 м3 – до 160 мм.

Полукруглые режущие кромки экскаваторных ковшей упрочняют с профилактической целью продольными полосками наплавки с двух сторон (рис. 19, а) за 1. 2 прохода от середины кромки к краям в порядке, указанном цифрами на рис. 19, б. Однослойную наплавку толщиной 2. 2,5 мм наносят на всю ширину кромки, двухслойную наплавку толщиной 4. 5 мм – на среднюю часть нескошенной поверхности по ширине, равной половине общей ширины козырька.

Рис. 19. Схема наплавки полукруглой режущей кромки экскаваторных ковшей

Полукруглые режущие кромки ковшей экскаваторов наплавляют с двух сторон. При значительном износе козырька режущую кромку вначале наращивают электродами ОЗН-300 и Э-50А до получения заостренной кромки, а потом наплавляют твердыми сплавами (рис. 20, а).

При очень большом износе козырька отдельные места срезают автогеном, после чего приваривают заранее заготовленную и наплавленную износостойким сплавом надставку (рис. 20, б).

Рис. 20. Схемы восстановления полукруглой

режущей кромки экскаваторных ковшей:

1 – основной металл ковша; 2 – наращенный слой;

3 – твердый сплав

Качество ремонта контролируют визуально, а также с помощью измерительной линейки (рис. 21, а), шаблона (рис. 21, б), шаблона-угломера (рис. 21, в).

Рис. 21. Схемы проверки ковшей:1 – шаблон;

2 – износ кромки менее предельного значения;

3 – износ кромки более предельного значения;

4, 5 – проходной и непроходной шаблоны-угломеры

У передних стенок ковшей экскаваторов наплавляют межзубьевые участки и боковые закругления (рис. 22). В отдельных случаях при особенно тяжелых условиях работы наплавляют и другие элементы передних стенок. Наплавка может быть сплошная (в условиях интенсивного абразивного изнашивания) и сетчатая (при слабом абразивном изнашивании). Последняя уменьшает расход электродов в 1,5 раза, а долговечность ковшей по сравнению со сплошной наплавкой снижается незначительно, так как грунт, прилипая между наплавленными валиками, изолирует поверхность основного металла от трения.

Рис. 22. План наплавки передней стенки

Изношенные места корпуса ковша восстанавливают наплавкой и установкой усиливающих накладок, а изношенные отверстия проушин – наплавкой или гильзовкой с обваркой по торцам. Запор ковша и его скобу ремонтируют правкой с предварительным подогревом и наплавкой по поверхности трения твердым сплавом.

Изношенные проушины срезают ацетиленовой горелкой и заменяют новыми. Иногда срезанные проушины заваривают, зачищают и просверливают отверстия. Проушины подгоняют, вставляют в отверстия двух проушин контрольный палец и приваривают их к ковшу.

Днища ковша ремонтируют, заменяя лист днища.

7. ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Получить задание по лабораторной работе у преподавателя. В качестве объекта ремонта может быть лемех плуга, лапа культиватора, диск бороны, лущильника или сошника сеялки, дисковый нож плуга, нож режущего аппарата, элемент рабочего органа землеройной машины.

2. Изучить технические условия на дефектацию рабочих органов сельскохозяйственных машин и технические требования на ремонт.

3. В соответствии с техническими условиями провести дефектацию и установить степень износа деталей. Изучить технологию ремонта. На основании результатов дефектации определить перечень операций технологического процесса.

4. Изучить устройство и работу оборудования для заточки рабочих органов сельскохозяйственных машин и освоить приемы заточки дискового ножа, лап культиваторов, сегментных ножей с помощью заточного станка, обдирочно-шлифовального станка, установок ОР-3562 и СЗУ.

5. Составить технологический маршрут восстановления назначенного преподавателем рабочего органа.

6. Оформить отчет по выполненной работе и защитить его перед преподавателем. При защите отчета студент должен знать ответы на поставленные контрольные вопросы, владеть приемами работы на используемом оборудовании и знать правила техники безопасности.

8. СОДЕРЖАНИЕ ОТЧЕТА

1. Перечислите основные неисправности рабочих органов.

2. Изложите технологию восстановления детали «намораживанием из расплава».

Источник