Ремонт радиатора водяного насоса вентилятора

Основные дефекты водяного насоса и вентилятора: износ подшипников качения, нарушение уплотнений, износ и повреждения других деталей. Водяной насос в сборе с вентилятором, поступивший в ремонт, разбирают на детали и тщательно промывают. Подшипники качения, подлежащие выбраковке, заменяют новыми. Уплотнения, как правило, все выбраковывают. Большинство других деталей подлежит восстановлению.

Восстановление насоса и вентилятора складывается из следующих операций.

Корпус и крышка водяного насоса, изготовленные из серого чугуна, могут иметь следующие дефекты: трещины, изломы, коробление плоскостей разъема, износ и повреждение резьбовых отверстий, износ посадочных мест под подшипники или износ втулок под валик насоса.

Рекламные предложения на основе ваших интересов:

Корпус насоса выбраковывают при трещинах и изломах, проходящих через посадочные места под подшипники, а крышку — при изломах и трещинах аварийного характера.

Трещины заваривают электросваркой электродами ОЗЧ -1 и МНЧ -2 или газовой сваркой чугунными прутками Б, и шов зачищают.

Коробление плоскостей разъема устраняют протачиванием на токарном станке на глубину не менее 0,3…0,5 мм (для двигателей разных марок). Биение поверхности относительно оси отверстий под подшипники допускается не более 0,1 мм на крайних точках, а неплоскостность — не более 0,05 мм.

Резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой пружинных ввертышей.

Посадочные места под подшипники, изношенные более чем на 0,05 мм, восстанавливают постановкой втулок. Отверстия растачивают до диаметра, обеспечивающего постановку втулки с толщиной стенок не менее 3 мм. Втулки изготавливают из стали 40, запрессовывают их с натягом 0,075…0,105 мм и затем растачивают до нормального размера. Овальность и конусность расточенных втулок допускаются не более 0,01 мм, а шероховатость поверхности — не ниже 7 класса. При износе или изломе посадочного места под передний подшипник корпус восстанавливают постановкой дополнительной ремонтной детали. Изношенную часть отрезают на токарном станке и протачивают отверстие под вновь изготовленную часть, которую после запрессовки дополнительно прикрепляют сваркой.

Изношенные втулки под валик заменяют новыми.

Валик водяного насоса, изготовленный обычно из стали 45 с закаленными нагревом Т.Б.Ч. до твердости HRC 45…52 посадочными местами под подшипники и под крыльчатку, имеет следующие дефекты: износ посадочных мест под подшипники или втулки, износ крыльчатки, шкива вентилятора и прокладок, износ и повреждение резьбы, шпоночных канавок и отверстий под штифт крыльчатки.

При трещинах и изгибах, а также при износе или повреждении внутренней резьбы ремонтного размера под болт крепления крыльчатки валик насоса выбраковывают.

Изношенные посадочные места восстанавливают плазменной или вибродуговой наплавкой, хромированием, железнением и нанесением капрона с последующей обработкой под номинальный размер.

Овальность и конусность посадочных мест под подшипники или под втулки допускаются не более 0,01 мм, взаимное их биение не более 0,02 мм и шероховатость поверхности не ниже 7 класса, а капронового покрытия не ниже 8 класса.

Наружную резьбу восстанавливают нарезанием резьбы уменьшенного ремонтного размера и изготовлением новой гайки или наплавкой и нарезанием резьбы нормального размера.

Изношенную или поврежденную внутреннюю резьбу рассверливают и нарезают новую увеличенного размера.

При износе шпоночных канавок по ширине не более 0,2 мм их зачищают фрезой или шабером и изготавливают новую шпонку. При большем износе канавки заваривают электродом Э50 и фрезеруют канавки нормального размера в новом месте.

Крыльчатки могут иметь изношенные отверстия под валик и под штифт. Отверстие под валик восстанавливают постановкой втулки, а отверстие под штифт рассверливают совместно с валиком под увеличенный размер штифта. Крыльчатку со сквозной трещиной, проходящей через отверстие под валик, или с изломом лопастей выбраковывают. Некоторые ремонтные предприятия изготавливают крыльчатки из волокнита или других полимерных материалов.

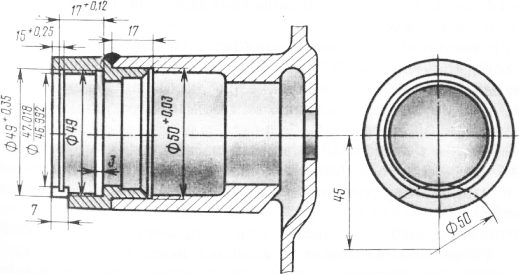

Рис. 1. Корпус водяного насоса двигателя типа ЗИЛ , восстановленный постановкой дополнительной ремонтной детали.

Шкив вентилятора, изготовленный из серого чугуна или собранный из отдельных частей, штампованных из листовой стали, имеет следующие дефекты: чугунный шкив — износ отверстия под валик насоса или под подшипники, износ шпоночной канавки, трещины и изломы, износ желоба под клиновидный ремень; сборный шкив — износ, вмятины и забоины под клиновидный ремень.

Изношенные отверстия под валик насоса или отверстия под подшипники в чугунных деталях восстанавливают постановкой втулок с последующей обработкой их под номинальный размер. При износе шпоночной канавки по ширине не более 0,2 мм торцы канавки зачищают личным напильником под увеличенную шпонку. При большем износе изготавливают новую шпоночную канавку под углом 90 и 120° к старой.

Незначительные трещины и изломы устраняют сваркой биметаллическим электродом или газовой сваркой чугунным прутком с последующей тщательной зачисткой.

При незначительном износе желоб чугунного шкива протачивают до восстановления профиля. Если желоб изношен настолько, что ремень ложится на его дно, срезают наиболее изношенную сторону, ставят вместо нее изготовленное ремонтное кольцо и желоб обрабатывают под номинальный размер. Иногда, если позволяет конструкция шкива, срезают желоб полностью и ставят кольцо с желобом нормального размера. Кольца закрепляют на резьбе, обваривают электросваркой и другими способами.

Вмятины и забоины на сборных стальных шкивах правят и зачищают абразивным кругом или вручную. При износе желоба изношенную часть срезают и приваривают изготовленную из листовой стали или новую.

Восстановленные шкивы подвергают статической балансировке. Дисбаланс допускается 0,1…0,2 Н • см. Чем выше частота вращения шкива, тем меньше допускается дисбаланс. Уравновешивают чугунный шкив высверливанием металла с нерабочей части, стальной — наплавкой металла.

Вентилятор, изготовленный из стали 20, может иметь следующие дефекты: ослабление заклепок крепления лопастей, трещины и износ отверстий, погнутость крестовины (крыльчатки) или лопастей.

Вентилятор выбраковывают при трещинах длиной более 10 мм на крестовине или трещинах и изломах лопастей.

Ослабленные заклепки срубают и ставят новые. Если отверстия в лопасти и в крестовине изношены неодинаково, то их совместно рассверливают под увеличенные заклепки.

Трещины в крестовине менее 10 мм заваривают с’ двух сторон электродами Э42 и швы зачищают.

Изношенные отверстия под болты крепления вентилятора полностью заваривают, зачищают и после разметки или по кондуктору сверлят новые, нормального размера.

Погнутость крестовин и лопастей устраняют правкой на плите. Восстановленный профиль лопастей проверяют шаблоном. Угол наклона лопастей и неплоскостность их концов контролируют на специальных приспособлениях. Все передние концы лопастей должны лежать в одной плоскости с точностью до ± 1мм.

Отремонтированный вентилятор отдельно или в сборе со шкивом подвергают статической балансировке на универсальных балансировочных стендах или специальных приспособлениях. Допускаемый дисбаланс вентилятора зависит от марки двигателя и находится в пределах 0,1…0,2 Н-см. Уравновешивают вентилятор снятием металла с наружных или внутренних концов лопастей.

Сборка водяного насоса. Собирают насос в последовательности, предусмотренной технологической картой на сборку. Подшипники на валик напрессовывают под прессом до упора через пустотелые наставки. Самоподжимные сальники запрессовывают через наставки отворотами манжет внутрь корпуса насоса.

Качание крыльчатки, шкива или ступицы шкива, закрепленных на валике, не допускается. При установке валика в сборе с подшипниками в корпус или установке шкива на подшипники полость подшипников заполняют наполовину смазочным материалом.

Зазор между лопастями крыльчатки и задней торцевой поверхностью корпуса насоса должен быть не менее 0,7 мм. В окончательно собранном водяном насосе шкив и валик должны вращаться без заеданий с некоторым усилием от руки.

Источник

Ремонт жидкостного насоса системы охлаждения

В процессе эксплуатации двигателя в жидкостном насосе изнашиваются подшипники и базовые отверстия под подшипники в корпусе, уплотнительный узел и вал насоса. Подшипники имеют уплотнители, удерживающие смазочный материал и защищающие их от загрязнения. С увеличением диаметров отверстий (переднего — более допустимого) корпус подшипников должен быть заменен.

Торцовая часть поверхности прилегания уплотнительной шайбы не должна иметь выработки. Допуск торцового биения торца в корпусе подшипников по отношению к посадочным поверхностям под подшипники не должен превышать 0,05 мм. При большем торцовом биении торец следует отремонтировать. Вал при износе более допустимого значения необходимо заменить новым. Допуск изгиба вала не должен превышать 0,03 мм. Трещины и сколы на крыльчатке не допускаются. Диаметр отверстия под вал в крыльчатке должен быть в пределах допустимого. Посадка крыльчатки на валу должна быть свободной, крыльчатка должна крепиться на валу с торца винтом.

При износе подшипников и деталей уплотнительного узла (уплотнительной шайбы и манжеты) их заменяют новыми. При замене деталей узла уплотнения нужно снять корпус насоса, выпрессовать из корпуса вал в сборе с подшипниками, крыльчаткой и уплотнителем, заменить изношенные детали уплотнительного узла и собрать насос в последовательности, обратной разборке. Перед разборкой следует очистить насос от масла и грязи и промыть его в обезжиривающем растворе.

Разборку насоса рекомендуется проводить в следующем порядке:

- отвернуть болты крепления вентилятора и снять вентилятор и шкив со ступицы. Для снятия ступицы следует использовать съемные болты или специальный съемник;

- отвернуть торцовым ключом гайки крепления корпуса крыльчатки к корпусу подшипников, разъединить их, слегка постукивая по ним деревянным молотком, снять прокладку, осторожно отделяя ее от корпуса отверткой;

- при помощи отвертки снять уплотнитель в сборе, уплотнительную текстолитовую шайбу, затем разъединить резиновую манжету с пружиной;

- снять замочное кольцо переднего подшипника с помощью пассатижей;

- отвернуть болт крепления крыльчатки на валу насоса, придерживая отверткой от проворачивания вал, снять крыльчатку с вала при помощи съемника;

- выпрессовать вал с подшипниками в сборе из корпуса на прессе;

- вывернуть масленку и контрольную пробку;

- закрепить вал насоса в тисках, снять стопорное кольцо и водосбрасывающую шайбу;

- спрессовать подшипники с вала на верстачном прессе, при этом одновременно спрессовываются передний и задний подшипники и освобождается распорная втулка, находящаяся между подшипниками.

Рис. Разборка жидкостного насоса:

а — снятие ступицы шкива при помощи съемных болтов; б — снятие ступицы шкива при помощи съемника; в — снятие замочного кольца переднего подшипника при помощи пассатижей; г — снятие крыльчатки с вала при помощи съемника

Перед сборкой нужно промыть детали насоса, очистить от коррозии корпус насоса, проверить годность деталей. При сборке насоса необходимо следить за наличием торцового зазора между крыльчаткой и корпусами подшипников и насоса. Сборку насоса следует производить в последовательности, обратной разборке. Торцовые поверхности уплотнительной текстолитовой шайбы нужно смазать тонким слоем графитной смазки, после чего шайбу необходимо закрепить обоймой. Шпильки при замене рекомендуется ввертывать в корпус, предварительно смазав суриком или резиловой смолой.

Источник

Ремонт узлов системы охлаждения

Характерные неисправности: загрязнение и образование накипи на стенках водяной рубашки, а также баков и трубок радиатора, течь баков и трубок радиатора, трещины на стенках водяной рубашки, повреждение термостата, износ отдельных деталей вентилятора и водяного насоса. Эти неисправности приводят к нарушению теплового режима двигателя и его перегреву.

Перед ремонтом узлов внутренние полости системы охлаждения промывают специальными растворами.

После разборки машины радиатор и головку цилиндров дополнительно вываривают, чтобы удалить оставшуюся накипь.

Ремонт радиатора. Основные дефекты радиатора — изгиб и разрывы трубок, отпаивание трубок от опорных пластин, повреждение охлаждающих пластин, трещины на верхнем и нижнем баках. Большинство повреждений обнаруживают наружным осмотром и испытанием радиатора под давлением воздуха в ванне с водой.

В неразборных сердцевинах радиатора поврежденные трубки отпаивают от опорных пластин специальным паяльником или паяльной лампой. От охлаждающих пластин трубки отпаивают при помощи нагретого шомпола или нихромовой проволоки. В первом случае шомпол нагревают до температуры 800—900° С и вставляют в трубку. Затем отпаянную трубку вместе с шомполом вынимают из радиатора.

Для отпайки трубок при помощи нихромовой проволоки ее подключают ко вторичной обмотке сварочного трансформатора. Участок проволоки, расположенный в трубке, нагревается меньше, чем находящийся на воздухе. Поэтому для лучшего использования выделяющегося тепла проволоку необходимо перемещать относительно сердцевины.

Восстановленную трубку проверяют на герметичность. Если трубок повреждено больше, сердцевину радиатора выбраковывают или перебирают.

Трещины в верхних и нижних чугунных бачках радиаторов заваривают биметаллическим электродом или заделывают клеями на нове эпоксидных смол. После ремонта радиатор испытывают на герметичность.

Ремонт вентилятора и водяного насоса сводится к восстановлению посадочных мест, замене уплотнений, заварке или заделке трещин, правке крестовин и лопастей, подтяжке их креплений и статической балансировке. В процессе ремонта вентилятора необходимо охранять форму и заданный угол наклона лопастей.

Ремонт термостата. Основные дефекты термостата: коробление лапана, отрыв штока, появление трещин гофрированного элемента, изгиб пластины подвески. Указанные неисправности обнаруживают ри погружении термостата в нагретую воду.

В исправном термостате начало и полное открытие клапана олжно происходить при определенной температуре. Дефекты устраняют регулировкой длины хода штока, рихтовкой деталей и пайкой.

Ремонт основных узлов, агрегатов и приборов электрооборудования.

Неисправности деталей электрооборудования могут быть механического и электрического характера.

Механические неисправности устраняются ранее описанными технологическими приемами.

Ремонт электропроводки. Основные неисправности электропроводки —повреждения жил проводов, их наконечников, контактов, зажимов и нарушения изоляции.

Повреждения этих частей проводки приводят либо к полному прекращению тока при обрыве, либо к увеличению сопротивления при окислении контактов, не удовлетворительной затяжке зажима или пайке соединения. Нарушения изоляции могут вызвать короткие замыкания и утечки тока.

Место обрыва определяют контрольной лампой. По схеме электрооборудования выясняют путь тока к неработающему потребителю и проверяют этот участок цепи. Зажим лампы присоединяют к массе, а щупом последовательно касаются зажимов участка цепи от неработающего прибора до источника тока. Загорание контрольной лампы свидетельствует о том, что обрыв находится рядом с проверяемым зажимом. Место обрыва может быть определено шунтированием проверяемого участка. Проводку с обрывами восстанавливают пайкой.

Окисленные контакты с большим сопротивлением находят с помощью вольтметра.

Чтобы найти цепь потребителя с коротким замыканием, поочередно подключают потребители. Если контрольная лампа загорается, а потребитель не работает, это указывает на неисправность проверяемой цепи.

Короткое замыкание устраняют отведением участка провода с поврежденной изоляцией от массы и обматыванием его изоляционной лентой.

Испытание изоляции ведут на стенде КИ-968.

Испытание изоляции конденсатора. Наиболее оступна проверка конденсатора последовательно включенной лампой накаливания от сети переменного тока напряжением 220 В. При исправной изоляции обмоток конденсатора лампа не горит. В момент разрыва цепи должно быть искрение. Отсутствие искрения указывает на обрыв, а горение лампы — на пробой конденсатора.

Электрическую прочность изоляционных деталей в цепях высокого напряжения прерывателя-распределителя или магнето (крышка распределителя, ротор и т. п.) проверяют под напряжением 16000— 20000 В на стенде КИ-968.

Исследования показывают, что неисправности таких узлов, как вентилятор, дизельная топливная аппаратура, а также большая разница в массе нижних головок комплекта шатунов и т. п. тоже усиливают вибрацию двигателя. Если разность в массе одного комплекта шатунов в целом не превышает 10 г, то разность в массе шатунно-поршневой группы превышает 150 г, что служит одной из основных причин появления значительных упругих колебаний коленчатого вала и вибрации двигателя в целом.

На уравновешенность двигателя влияет и его тепловое состояние. Уравновешенность двигателя теряется при его охлаждении и вновь восстанавливается после прогрева до температуры, при которой проводилась балансировка. По этой причине балансировка двигателя должна выполняться при рабочих температурах двигателя, охлаждающей жидкости и масла.

Амплитуда вибрации двигателя также зависит от частоты вращения коленчатого вала.

Учитывая изложенные явления, заводы, выпускающие тракторные двигатели (СМД-14, и др.), проводят их балансировку при стендовых испытаниях.

Заводская балансировка уравновешенности, однако, нарушается после разборки, ремонта и замены деталей. Это подтверждается такими данными: более 50% отказов тракторов ДТ-75 происходит из-за повышенной вибрации двигателя. Вызываемые неуравновешенностью двигателя высокочастотные вибрации приводят к значительному износу не только деталей самого двигателя, но и деталей трансмиссии машины.

Благодаря балансировке, проводимой после ремонта, значительно снижается количество поломок, усталостных трещин, обрывов крепежных деталей и т. п. Надежность и долговечность двигателя в связи с этим возрастают примерно на 25%. За счет снижения непроизводительных затрат энергии на вибрацию и усиленное изнашивание деталей примерно на 10—12% повышается полезная мощность двигателя.

Неуравновешенность двигателя включает собственную неуравновешенность отдельных подвижных деталей и общую монтажную неуравновешенность вращающихся масс коленчатого вала с шатунами, маховиком и муфтой сцепления в сборе и других механизмов, вызванную неточностью изготовления отдельных деталей, их подбором по массе и сборкой узлов.

Если собственная неуравновешенность коленчатого вала двигателя СМД-14 допускается в среднем в пределах 40—50 г-см, маховика — 40—60 г-см, муфты сцепления — 400—500 г-см, что з сумме составляет 500—600 г-см, то суммарная неуравновешенность этого двигателя достигает 3000 г-см, что явно недопустимо.

Большая часть дисбаланса создается при сборке двигателя в основном за счет неуравновешенности и смещения муфты сцепления. Если у автомобильных двигателей коленчатый вал, маховик и муфты сцепления в сборе в условиях заводов-изготовителей и ремонтных заводов можно динамически сбалансировать, то у тракторных двигателей ввиду их конструктивных особенностей этого сделать не удается. Операция балансировки тракторного двигателя во время его испытания на стенде заключается в постановке (в специально предусмотренные на упорном диске муфты сцепления отверстия с резьбой) балансировочных грузов — в виде специальных болтов с большой головкой. Эти грузы компенсируют обнаруженный дисбаланс вращающихся деталей собранного двигателя.

Балансировка двигателей в условиях ремонтных предприятий выполняется на обычных электротормозных стендах конструкции ГОСНИТИ. Эти стенды оборудованы упругой подвеской испытываемого двигателя на опорах специальным уравновешиваемым приводом и виброметром ЭВМ-БП. Жесткость пружин подвески подобрана таким образом, что собственная частота горизонтальных колебаний двигателя на стенде (на листовых пружинах) составляет 4—6 Гц и вертикальных (на тарельчатых пружинах) — 6—8 Гп. Благодаря этому система двигатель—подвеска находится далеко в зарезонансной области, что обеспечивает большую виброизоляцию и высокую точность балансировки.

Двигатель удерживается на стенде собственным весом, без крепления.

Амплитуда его вибрации, а также вес и угловое расположение (фаза) балансирующего груза определяются виброметром ЭВМ-БП, устанавливаемым на задней опоре двигателя.

Собственная неуравновешенность приводного вала может существенно исказить результаты балансировки. Поэтому приводной вал стенда должен быть предварительно тщательно динамически отбалансирован путем ввертывания грузов в специально предусмотренные резьбовые отверстия на фланцах соединительной муфты вала, обращенной к двигателю.

Перед балансировкой двигатель должен быть прогрет, т. е. температура масла, воды и давление масла доведены до рабочих пределов, а частота вращения коленчатого вала постепенно доведена до максимальной (у СМД-14 до 1790—1850 об/мин) и проверена устойчивость работы двигателя на режиме холостого хода.

Далее виброщуп датчика устанавливают в горизонтальное положение и его конец упирают в картер маховика, тумблер прибора переключают в положение «датчик», измеряют амплитуду колебаний и по таблице, специально заранее составленной, подбирают массу груза, который следует ввернуть в отверстие диска муфты сцепления.

После этого тумблер виброметра переключают в положение «фазометр» и поворотом ручки лимба фазометра в ту или иную сторону от 0 до 360° по шкале определяют угловое расположение отверстия, куда должен быть ввернут подобранный балансирующий груз, соответствующий моменту максимального показания измерителя прибора. Для достоверности найденного угла эту операцию проделывают 2—3 раза. После этого двигатель постепенно останавливают, открывают защитный кожух приводного вала стенда и поворотом вала за вороток устанавливают найденный по фазометру угол на лимбе вала, используя отметку на крышке генератора против центра люка на крышке муфты сцепления. Открывают люк крышки муфты сцепления. Против отметки в люке должно стать одно из отверстий на упорном диске муфты сцепления, куда и ввертывают подобранный уравновешивающий груз.

В случае несовпадения одного из отверстий с центром люка уравновешивающий груз распределяют, пользуясь специальной номограммой, между двумя ближайшими отверстиями по обе стороны от центра люка. В эти отверстия ввертьнзают подобранные грузы, закрывают люк, запускают двигатель и повторно проверяют амплитуду колебаний, которая должна быть не более 30 мкм.

Если амплитуда колебаний по прибору превышает допустимое значение, операцию балансировки повторяют. Если в отверстии, куда нужно ввернуть подобранный балансировочный груз, уже есть груз, то его нужно вывернуть и повторить балансировку.

В тех случаях, когда двигатель не поддается балансировке и амплитуда колебаний превышает 300—350 мкм, двигатель отправляют на полную переборку.

Обкатка и испытание автотракторных и комбайновых двигателей. Для обкатки и испытания тракторных, комбайновых и автомобильных двигателей служат универсальные электротормозные обкаточные стенды СТЭ-40-1000 ГОСНИТИ; СТЭУ-28-1000 ГОСНИТИ; для пусковых двигателей — стенды СТЭ-7-1000 и СТ-2,8-1500.

Обкатку и испытание двигателей, согласно техническим условиям, рекомендуется проводить на основном (картерном) масле дизельных двигателей — на индустриальном 30, пусковых двигателей ПД-10 и ГІД-10М при холодной обкатке—на дизельном топливе, вводимом через систему питания, а горячую—на смеси, состоящей из 15 частей (по объему) автомобильного бензина и 1 части масла, применяемого для смазки основного двигателя.

Для улучшения и ускорения приработки трущихся поверхностей рекомендуется применение менее вязких жидкостей, чем заливаемых в картер двигателя. Так, для сталеалюминиевых вкладышей рекомендуется смесь из 80% масла Дп-11 и 20% индустриального 20. Для вкладышей из свинцовистой бронзы — смесь из 28% масла Дп-11 и 72% индустриального 20. Рекомендуется также масло веретенное 2, смесь веретенного 2 и дизельного масел в соотношении 1:1; 2-процентный раствор эмульсола в воде, добавление в масло серы 0,8—1%.

Режимы обкатки. Обкатка и испытание двигателей включают в себя несколько последовательных этапов: холодная обкатка, обкатка на газу без нагрузки, обкатка на газу под нагрузкой, испытание и контрольный осмотр.

Холодная обкатка двигателей начинается с медленного прокручивания коленчатого вала (500—600 об/мин) вначале с выключенной, а затем с включенной компрессией. Продолжительность холодной обкатки составляет от 20 мин (ПД-10, ПД-10М) до 100 мин (КДМ-100, Д-108). Частоту вращения коленчатого вала повышают постепенно.

Обкатка на газу без нагрузки характеризуется также постепенным повышением частоты вращения, начиная с минимальной. Продолжительность обкатки двигателей на газу без нагрузки составляет от 20 до 40 мин.

Обкатка на газу под нагрузкой продолжается от 20 мни (ПД-10, ПД-10М) до 1 ч 40 мин (КДМ-100, Д-108). Затем проводится испытание на мощность и расход топлива, контрольный осмотр и приемка двигателя из ремонта.

Испытание двигателей проводится для выявления качества ремонта, правильности регулировок механизмов и, кроме того, определения мощности, часового и удельного расходов топлива.

После обкатки и испытаний проводится контрольный осмотр двигателя: его устанавливают на стенд и снимают картер, масляный насос с приводом, крышки с вкладышами шатунных и коренных подшипников. При осмотре особое внимание обращают на состояние рабочих поверхностей цилиндров, шатунных и коренных шеек и их подшипников. Пользуются эталонами чистоты поверхности.

После проверки обнаруженные в процессе обкатки, испытаний и контрольного осмотра неисправности устраняют, собирают двигатель и проверяют при работе на газу без нагрузки в течение 10 мин. Если при контрольном осмотре были заменены основные детали кри-вошипно-шатунного механизма, то такой двигатель подвергают повторной обкатке, испытанию, а после этого контрольному осмотру.

Особенности процесса обкатки (приработки). В начальный период обкатки наблюдается ускоренный износ, рабочие фильтры быстро загрязняются и ухудшается очистка масла. Кроме того, повышенная работа трения вызывает нагрев трущихся поверхностей, а вместе с ними и масла. Поэтому на хорошо организованных испытательных станциях ремонтных предприятий применяют проточно-циркуляционную систему смазки, которая выполняется в нескольких вариантах.

В отличие от тракторных двигателей отремонтированные автомобильные двигатели во время обкатки не подвергают испытаниям. Вследствие этого предупреждается разрушение поверхностей трения, но ухудшается контроль качества ремонта.

Для исключения недостатков этих режимов обкатки применяется способ испытания двигателей после ремонта при тарированном ограничении мощности. На двигателе закрепляют ограничитель мощности, который снижает ее и изменяет удельный расход топлива.

Данные исследований показали, что двигатели следует испытывать при ограниченной мощности, равной 70—80% предельной. Ограничитель мощности полезно сохранять в течение всего срока обкатки (в течение 50—60 ч) для предохранения двигателя от перегрузок. Авторемонтные предприятия предпочитают двухстадийную обкатку: холодную без нагрузки и под нагрузкой или горячую без нагрузки и под нагрузкой.

КОНТРОЛЬНЫЕ ВОПРОСЫ

ОПИСАТЬ и РАССКАЗАТЬ:

Ремонт масляного насоса.

Ремонт масляных фильтров.

Дата добавления: 2020-01-07 ; просмотров: 567 ; Мы поможем в написании вашей работы!

Источник