Ремонт рам тракторов краткое содержание

РАМА ТРАКТОРОВ Т-150 И Т-150К

Ремонт деталей рамы трактора Т-150К

К основным дефектам рамы относятся износ деталей (табл. 60), трещины швеллеров, поперечных брусьев и кронштейнов, ослабление заклепок, ослабление посадки втулок балансира (трактор Т-150) и втулок корпуса горизонтального шарнира.

Таблица 59. Сопряжения деталей рамы трактора Т-150К.

Позиции на рисунке 87

Допустимые при ремонте зазоры (+) и натяги (—), мм

Позиции на рисунке 87

Допустимые при ремонте зазоры (+) и иатягя (—), мм

Одним из наиболее опасных дефектов рамы тракторов являются трещины швеллеров поперечных брусьев и кронштейнов. Расположение и границы трещин определяют внешним осмотром или используют метод магнитной дефектоскопии. Трещины заваривают дуговой электросваркой. Перед заваркой трещину разделывают на толщину полки. На границе трещин сверлят отверстия диаметром 8. 10 мм. Заваривают электродами Э-42 УОНИИ 13/45 или Э-50 УОНИИ 13/55 диаметром 5. 6 мм с толстой обмазкой и наплавляют шов от просверленного отверстия.

Наплавленный металл шва должен выступать под основным металлом не более 1. 2 мм.

При появлении трещин на полках, не выходящих на стенку, кроме заварки трещин, устанавливают с внутренней стороны усиливающую стальную полосу толщиной 7. 8 мм, которую приваривают продольными швами. Если трещина выходит на стенку швеллера, то, кроме заварки трещины, поврежденное место усиливают постановкой коробки с внутренней стороны с последующей заваркой продольными швами. Если трещина проходит за середину стенки швеллера, заменяют лонжерон. Раму ремонтируют при наличии не более двух трещин на одном лонжероне, проходящих до середины профиля.

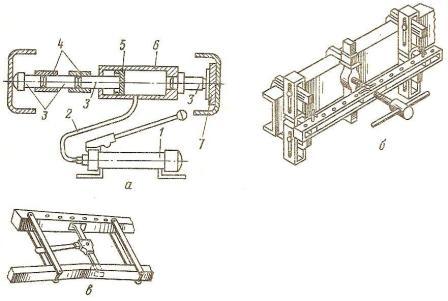

При изгибе лонжеронов их правят при помощи гидравлических клещей (рис. 88), винтовых или гидравлических распорок, стяжек н других приспособлений. Разобранные элементы рамы правят в холодном состоянии на прессе ПБ-002 (развивает усилие 1000 кН). При правке с нагревом до 500. 600 °С можно использовать прессы 400 кН (40 тс).

Неплоскостность поверхностей швеллеров в местах крепления кронштейнов не должна превышать 0,5 мм, в остальных местах 1,5 мм.

Неперпендикулярность нижней и верхней полок к вертикальной полке швеллера не должна превышать 1 мм на всей длине и 0,5 мм в местах крепления поперечных брусьев.

У ослабленных заклепок головки срубают ручным или пневматическим зубилом или же срезают пламенем газовой горелки. Старые

заклепки удаляют, а на их место ставят новые. Перед установкой в отверстия заклепки нагревают до 830. 900 С (до светло-красного цвета).

При совместном развертывании отверстий в сопрягаемых деталях увеличение диаметра отдельных отверстий под заклепки допускается до 22 мм.

Между склепанными деталями и под головками заклепок должно быть плотное прилегание поверхностей: щуп 0,1 мм между ними не должен проходить.

Головки заклепок должны быть без трещин. Смещение головок относительно оси стержня допускается не более 1 мм.

Качество заклепочного соединения проверяют при помощи молотка массой 0,25 кг. Дрожание или перемещение заклепки под ударами молотка не допускается.

При ослаблении посадки втулки балансира и большой втулки в кронштейне направляющего колеса трактора Т-150 их заменяют, а посадочные поверхности кронштейна восстанавливают электролитическим способом.

Износ внутренней поверхности втулки балансира допускается до 60,8 мм в сопряжении с коленчатой осью направляющего колеса, бывшей в эксплуатации, и до 61,2 мм — с новой. Износ внутренней поверхности большой втулки в сопряжении с новой коленчатой осью допускается до 76,2 мм, а с бывшей в эксплуатации — до 75,8 мм.

Таблица 60. Размеры изнашиваемых поверхностей деталей рамы

Рис. 88. Гидравлические клещи для клепки рам:

1 и 4 — обжимки; 2 и 3— склепываемые элементы рамы; 5 и 7 рычаги клещей; 6 — гидроцилиндр.

Источник

Ремонт корпусных деталей, рам, кабин, облицовки тракторов и автомобилей

Рама. Наиболее часто встречаются следующие дефекты рам: погнутость элементов, трещины, ослабление заклёпочных соединений и другие.

Трещины продольных балок (лонжеронов) и поперечных брусьев заварить электродами УОНИ-13/55У, ОЗС-4 и другими. Концы трещин засверлить сверлом (диаметром 6-8 мм), а кромки разделать с двух сторон на глубину 4-5 мм под углом 45 градусов. Сварочный шов и зону термического влияния упрочнить наклёпом в два-три прохода. В качестве инструмента использовать пневматические молотки КЕ-16 – КЕ-19 со сферическим бойком (радиусом 3-5 мм). Хорошее качество ремонта рам обеспечивается при использовании сварки в среде углекислого газа на постоянном токе обратной полярности проволокой Св-08ГС, Св-08Г2С, Св-18ХГСА.

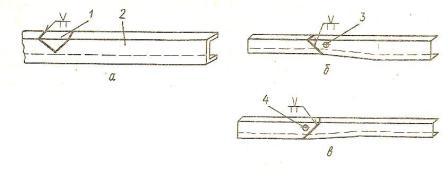

При значительном повреждении продольной балки рамы её следует ремонтировать приваркой одной из частей, которую нужно вырезать из выбракованной по другим дефектам рамы. Для этого продольную балку надо обрезать по шаблону под углом 45 градусов [рисунок 120], кромки соединяемых частей перед сваркой нужно зачистить и разделать, затем с помощью шаблона надо состыковать соединяемые части и сварить с двух сторон.

Рис.120. Восстановление продольной балки:

а) – приваркой вставки;

б) – приваркой встык передней части балки;

в) — приваркой встык задней части балки;

3) – технологическое отверстие;

4) — технологическое отверстие.

В некоторых случаях ставят усиливающую накладку. Но перепад жёсткости рамной конструкции, который вызван постановкой накладки, приводит к скачкообразному изменению деформации и увеличению вероятности образования трещин вблизи неё.

Погнутость элементов рамы. Этот дефект устраняется правкой в собранном виде, используя при этом гидравлические либо винтовые распорки, стяжки и другие приспособления [рисунок 121].

Рис. 121. Правка рам с помощью приспособлений:

4) – соединительные втулки;

6) – рабочий цилиндр;

Если рама имеет значительную деформацию, то её следует разобрать, погнутые части править на гидравлических прессах. Остаточный прогиб балок рамы не должен превышать 2 мм на базовой длине в 1 метр. Продольные балки следует соединять с поперечными при помощи специальных кондукторов и технологических болтов. Чтобы проверить перекос рамы, нужно установить контрольную линейку по диагонали между крайними отверстиями продольных балок. Результаты измерения двух диагоналей должны быть одинаковыми.

Ослабленные заклёпки следует удалить, срезав их головки ручным пневматическим зубилом либо пламенем газовой горелки. Оставшуюся часть заклёпки выбить выколоткой. В том случае, если отверстия под болты или заклёпки изношены, их рассверливают и развёртывают на нормальный размер. Если требуется заменить все заклёпки в соединении, то отверстия рассверливают и развёртывают по кондуктору.

Заклёпки следует ставить холодным или горячим способом, формируя их головку вручную, гидравлическим либо пневматическим инструментом.

Холодным способом достигается лучшее качество клёпки за счёт упрочения материала. При холодном пластическом деформировании исключается усадка заклёпки, она заполняет весь объём изношенного отверстия.

Изношенные втулки шарнирных устройств тракторов «Кировец» и Т-150К, а также втулки коленчатой оси тракторов тягового класса 3 выпрессовывают. Изношенные оси вертикального шарнира тракторов «Кировец» и Т-150К следует восстанавливать наплавкой под слоем флюса либо вибродуговой. Изношенную поверхность трубы горизонтального шарнира наплавляют проволокой Св-08, Св-30ХГСА (под слоем флюса) протачивают и шлифуют.

Изношенные опорные поверхности на брусьях рам наплавляют электродами УОНИ-13/55У, затем обрабатывают до размеров, указанных в технических требованиях.

Корпусные детали. Наиболее часто встречаются следующие дефекты корпусных деталей: трещины в перемычках между отверстиями, износ посадочных отверстий под подшипники и их стаканы, повреждения резьбовых поверхностей, износ установочных штифтов.

Изношенные отверстия под подшипники (стаканы подшипников) необходимо расточить, соблюдая межосевые расстояния, согласно техническим требованиям. В том случае, если предусматривается постановка (запрессовка) дополнительных колец, то диаметр отверстия нужно увеличить на 6 мм. По наружному диаметру эти промежуточные кольца обрабатываются таким образом, чтобы их посадка была с натягом 0,035 — 0,095 мм. Чтобы исключить проворачивание кольца закрепляют штифтами, электросваркой либо клеевыми составами.

При износе отверстий до 1,0 мм наносятся гальванопокрытия (железнение).

Все поверхности отверстий, которые подлежат восстановлению, очищают, формируют местную ванну и проводят наращивание, используя электролит на основе двуххлористого железа. Для компенсации неравномерного износа поверхности анод нужно сместить в сторону наибольшего износа. По окончании электролиза электролит надо слить, деталь промыть горячей водой, нейтрализовать 10%-ным раствором щёлочи, провести ополаскивание в моечном растворе.

Восстановленные гальванопокрытием либо постановкой дополнительных колец отверстия под подшипники следует расточить на вертикально-расточных станках, используя приспособления – кондукторы, которые обеспечивают соосность и межцентровые расстояния либо на координатно-расточных станках.

Изношенные отверстия также могут быть восстановлены приваркой стальной ленты. Заготовку вырезать либо вырубить из стальной ленты (толщина ленты 1 мм), затем установить в предварительно расточенное по диаметру увеличенное на 1,0-1,2 мм отверстие в корпусе. Ленту рекомендуется приваривать на установке ОКС-011-1-10 либо ОКС-011-1-11. Всю последующую механическую обработку выполнить шлифованием либо растачиванием на номинальный размер с соблюдением всех технических требований.

Восстановление посадочных мест под подшипники в корпусных деталях возможно установкой стальных тонкостенных свёртных втулок с последующим раскатыванием. Такая технология предложена институтом ГосНИТИ и ВНПО «Ремдеталь».

Втулки изготавливаются штамповкой или гибкой в валковом приспособлении из стальной холоднокатанной ленты (толщина ленты 0,8-1,7 мм). Для фиксации втулки применяется клеевой состав на основе эпоксидной смолы либо клей ВС-10Т. Вот один из возможных способов фиксации: на поверхности отверстия, расточенного под втулку, нарезать винтовую канавку с шагом 1 мм и глубиной 0,30-0,35 мм. После установки втулки в отверстие её нужно раскатать при частоте вращения роликового раскатника 60-300 мин -1 и подаче 0,1-0,3 мм/об с охлаждением эмульсией либо индустриальным маслом. Если не предусматривается последующее растачивание, то раскатник настраивают на размер, который больше номинального на 0,03-0,05 мм.

Незначительно изношенные отверстия в корпусных деталях (зазор не более 0,15 мм) рекомендовано восстанавливать с использованием полимерных покрытий, герметиков, эпоксидных смол. Полимеры наносятся на обезжиренные поверхности тонким слоем, запрессовывается подшипник. Затем удаляются наплывы и подтёки и отверждается полимер.

Трещины в чугунных деталях завариваются электродуговой сваркой в холодном состоянии проволокой ПАНЧ-11 либо ПАНЧ-12, специальными электродами МНЧ-2, НЧ-3А, ЦЧ-4, ОЗЧ-2 и другими. Для того, чтобы заварить трещины в корпусных деталях используется также и комбинированный способ – сварка с герметизацией полимерными материалами. Для этого после сварки шов и прилегающая к нему поверхность зачищается заподлицо с основным металлом и двукратно обезжиривается ацетоном. Затем на обезжиренную поверхность тонким слоем (до 1 мм) наносится эпоксидный состав. Слой полимера обеспечивает хорошую плотность. Трещины и другие дефекты корпусных деталей из алюминиевых сплавов (картер маховика, картер коробки передач некоторых автомобилей и другие) устраняются электродуговой, газовой, аргонно-дуговой сваркой.

Кроме вышеуказанных способов, возможно применение стягивающих фигурных вставок, постановка накладок с использованием полимерных материалов.

Изношенные установочные штифты заменяются новыми увеличенного размера после развёртывания отверстий либо, если позволяет конструкция, штифтовое соединение выполняется в новом месте.

Повреждённые резьбовые отверстия в корпусных деталях восстанавливаются путём нарезания резьбы ремонтного размера, постановкой спиральных вставок и другими.

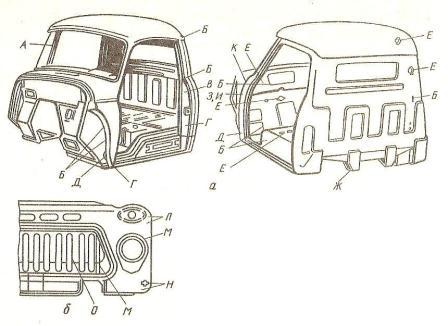

Кабина, оперение, капот, облицовка могут иметь следующие дефекты: пробоины, трещины, вмятины, коррозионные повреждения и другие. На рисунке 122 представлены наиболее вероятные места расположения дефектов.

Рис. 122. Расположение дефектов.

а) – Кабины автомобиля ГАЗ-53А;

б) – Облицовки радиатора;

А) – Деформация стоек ветрового стекла;

В) – Разрушение мест крепления защёлки замка;

Г) – Разрушение сварных швов;

Д) – Повреждение каркаса;

Е) – Износ отверстий;

З) – Ослабление крепления дверных петель;

И) – Износ отверстий под ось;

Н) – Разрушение отверстий в местах крепления бампера.

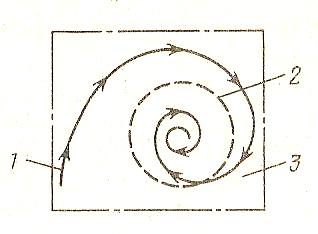

Лакокрасочное покрытие удаляется в том случае, если имеются пузыри, отслаивания, сетка трещин и прочее. Для того чтобы облегчить отворачивание крепёжных деталей, нужно нагреть их пламенем газовой горелки, а места точечной сварки высверлить либо срубить тонким зубилом. Мелкие неровности и вмятины рекомендовано править (рихтовать) ударами специального выколоточного молотка. На рисунке 123 приведена траектория перемещения точки приложения удара.

Рис. 123. Траектория перемещения точки приложения удара при правке выпуклости тонколистовых изделий.

1) – Начало ударов;

2) – Граница выпуклости;

3) – Направление правки.

Неглубокие неровности рекомендовано править местным нагревом газовой горелкой до температуры 650-850 градусов Цельсия. Нагрев ведётся с выпуклой стороны вмятины. Ширина зоны нагрева не должна превышать пятикратную толщину листа. Пятна нагрева должны быть расположены по контуру выпуклости. Нагрев мест, подлежащих правке, производится только один раз. Правку местным нагревом можно сочетать с ручной правкой. Если часть изделия (кабина, капот, облицовка) имеет значительные повреждения и не поддаётся устранению, то рекомендовано вырезать повреждённую часть. Края выреза при этом делать прямолинейными, с плавными закруглениями. Ремонтную деталь либо заплату нужно вырезать по шаблону, который соответствует вырезанной части, установить её по месту и прихватить точечной сваркой. После проведения подгонки и зачистки вырез приваривается по всему периметру.

Разрывы, пробоины, трещины завариваются газовой сваркой либо сваркой в среде углекислого газа при помощи шланговых полуавтоматов А-547, А-929. При этом используется электродная проволока Св-08ГС, Св-08Г2С, Св-18ХГСА диаметром 0,8-1,2 мм.

Подлежащие сварке места предварительно нужно выправить и зачистить. После наложения швов на лицевой поверхности швы зачищаются заподлицо с основным металлом при помощи пневмошлифовальных либо электрошлифовальных машин.

Источник