X Международная студенческая научная конференция Студенческий научный форум — 2018

ВИДЫ РЕМОНТА РАСПРЕДЕЛИТЕЛЬНЫХ ВАЛОВ

В процессе эксплуатации на распределительный вал с конструктивно заложенной малой жесткостью воздействуют вибрация, знакопеременные нагрузки, сила трения, среда. Вследствие чего возникают дефекты вала: износ кулачков, опорных шеек и увеличение прогиба.

При выборе способов восстановления распредвала и разработке технологического процесса главным образом необходимо учитывать перспективность способов, определяемая возможностями достижения высокой производительности, требуемого качества и низкой себестоимости.

Устранение увеличенного прогиба распределительного вала, характеризуемого биением

Биение определяется с помощью часового индикатора и устраняется правкой на холодную (без применения нагрева) посредством выдавливания прессом или рихтовкой. При этом учитывают материал вала (чугун или сталь), а также допуски на биение предоставленные заводом-изготовителем. Далее вал необходимо подвергнуть динамической балансировке на специальном оборудовании с целью предупреждения возврата детали к прежнему изгибу.

Допускаемое биение средних опорных шеек относительно крайних не более 0,05 мм для большинства двигателей. При этом предусмотрены некоторые исключения. Биение шейки под распределительную шестерню допускается не более 0,03 мм.

Технология восстановления кулачков распределительного вала

Распределительные валы работают в условиях знакопеременных нагрузок. Для их восстановления наиболее рационально в качестве наплавки или напыления применять порошковые твердые сплавы. Для большинства кулачков требуется наплавить только верхушку. Однако при значительных износах кулачки наплавляют по профилю и затем шлифуют под номинальный размер.

Наиболее универсальными и совершенными методами нанесения защитных покрытий являются наплавка и напыление плазменной дугой. Опорные шейки распредвала наращивают методом электро-дуговой металлизации с последующей обработкой. В этом случае необходимо расточить постель головки в чистовой размер. Шлифуют шейки распредвала на круглошлифовальных станках типа ЗБ151. После процедуры напыления распредвала твёрдость покрытия не уступает заводским параметрам.

В последнее время наиболее активно внедряют технологию плазменной наплавки проволочными и порошковыми материалами. В связи с широкой универсальностью использования различной гаммы выпускаемых присадочных порошков процесс плазменной наплавки порошковыми материалами наиболее эффективен.

В настоящее время среди методов порошковой плазменной наплавки наиболее активно используется метод порошковой плазменной наплавки, получивший название РТА — процесс (plasma transferred arc). При этом методе действуют одновременно основная дуга (горящая между электродом и изделием) и косвенная или пилотная дуга (горящая внутри плазмотрона между электродом и плазмообразующим соплом). В связи с тем, что процесс нанесения покрытий только косвенной плазменной дугой в России называется плазменным напылением, новая технология получила название плазменная наплавка-напыление.

Процесс плазменной наплавки-напыления (РТА — процесс) обеспечивает использование пилотной (косвенной) дуги для расплавления присадочного порошка и основной дуги (переносимой) для поддержания необходимой температуры частиц порошка осажденной на детали. При этом увеличение времени нахождения частиц порошка при высокой температуре способствует максимальному сцеплению и уплотнению частиц с минимальным перегревом поверхности детали. Оптимизация основных характеристик процесса (токов основной и пилотной дуги, расстояния до изделия, скорости подачи порошка и скорости перемещения плазмотрона) выявило минимальную чувствительность к скорости подачи порошка и в определенных пределах к скорости перемещения плазмотрона.

Плазменную наплавку металла можно реализовать двумя способами:

1. Струя газа захватывает и подает порошок на поверхность детали;

2. В плазменную струю вводится присадочный материал в виде проволоки, прутка, ленты.

В качестве плазмообразующих газов можно использовать аргон, гелий, азот, кислород, водород и воздух. Наилучшие результаты наплавки получаются с аргоном и гелием.

Технология восстановления опорных шеек распредвала

Для восстановления работоспособности элемента применяют различные способы. Выбор рационального способа восстановления деталей определяется по критериям применяемости, долговечности и технико-экономической эффективности.

Электроконтактные способы восстановления деталей по сравнению с другими, имеют ряд преимуществ на этапе восстановления шеек распределительного вала. Среди них – высокая производительность и низкая энергоемкость процесса, незначительная зона термического влияния, отсутствие мощного светового излучения и газовыделений, снижение потерь присадочного материала в результате разбрызгивания и выгорания легирующих элементов, сохранение первоначальных свойств материала детали при высокой прочности получаемого покрытия с основным металлом. Причем для получения покрытий ЭКП можно использовать однокомпонентные порошки, применяемые для других способов наплавки, используемые в порошковой металлургии; порошковые смеси, которые могут быть двух- или многокомпонентными и состоять из различных металлических и неметаллических порошков; спеченные из порошков ленты, стальные ленты и проволоки; комбинированные материалы.

Механическая обработка валов после восстановления

Точение закаленных сталей имеет ряд преимуществ по сравнению со шлифованием. При твердом точении в каждый момент времени участвует одна точка режущей кромки, что позволяет легко обрабатывать сложные контуры без применения дорогостоящих профильных кругов, используемых при шлифовании. К тому же, твердое точение дает возможность обрабатывать сложные поверхности за один установ.

В результате обеспечивается превосходная точность позиционирования, сокращается число установов заготовки и снижается риск поломки детали. Процесс твердого точения также более благоприятен для окружающей среды, так как на данной операции не образуются абразивная пыль, как при шлифовании, и не требуется применение СОЖ.

В конечном счете, при твердом точении сокращаются затраты на обслуживание станка, упрощается управление технологическим процессом, а также обеспечиваются высокая производительность и качество обработки. Благодаря всем этим преимуществам переход к твердому точению значительно сокращает расходы на производство.

Рассмотренные методы восстановления распределительных валов позволяют устранить наиболее распространенные дефекты данного элемента. Качественное восстановление обеспечивает долговременную последующую эксплуатацию, и снимает необходимость приобретения новой детали.

Список литературы

1. Глазунов С.Н. Курс лекций: Технологические процессы реновации. – М: МГТУ им. Н.Э. Баумана, 2009.

2. Шиповалов А.Н. Технология восстановления кулачков распределительных валов плазменной наплавкой // Автореферат. –М: ФГОУ ВПО ГРАЗУ, 2010. – 17с.

3. Воловик Е.Л. Справочник по восстановлению деталей. – М: Колос, 1981. – 351 с.

4. Вощанов К.П. Ремонт оборудования сваркой. – М: Машиностроение, 1967. – 192 с.

Источник

Поиск

Новое на сайте

Наши друзья

Ремонт распределительного вала

Основными дефектами распределительного вала, которые устраняются ремонтом, являются износы опорных шеек, в результате которых (а также и износов опорных втулок) увеличиваются зазоры в его подшипниках, износы и задиры кулачков, нарушающие кинематику клапанного механизма и изгиб вала. Все перечисленные дефекты распределительного вала вызывают стуки в клапанном механизме, а увеличение зазоров в подшипниках, кроме того,—и падение давления масла в системе смазки.

Восстановление надлежащих зазоров в подшипниках распределительного вала (см. табл. 18) производится перешлифовкой опорных шеек под ремонтные размеры или хромированием их со шлифовкой под стандартные размеры и постановкой в блок полуобработанных втулок с последующей их обработкой под требуемые размеры.

При перешлифовке шеек надо иметь в виду следующее:

1) для обеспечения возможности монтажа распределительного вала делать диаметр третьей опорной шейки и, следовательно, третьего подшипника меньше 49 мм нельзя, так как при меньшем диаметре третьего подшипника выпускной кулачок пятого цилиндра не даст возможности опорным шейкам войти в гнезда (если кулачки не подвергались перешлифовке );

2) в результате уменьшения диаметра первой опорной шейки уменьшается глубина и длина канавок на ней, обеспечивающих подачу смазки к распределительным шестерням.

Поэтому после перешлифовки шеек размеры указанных канавок должны быть восстановлены до первоначальной величины (см. рис. 27).

Перед шлифовкой шеек распределительного вала необходимо:

1) проверить состояние центров и, в случае необходимости, подправить их;

2) проверить погнутость вала (в центрах) и, при необходимости, выправить его таким образом, чтобы биение средних шеек не превышало 0,02 мм.

После шлифовки шейки должны полироваться. Допуски на диаметры шеек указаны в табл. 18. При небольших износах и задирах кулачки зачищаются сначала крупнозернистой, а затем заполировываются мелкозернистой наждачной бумагой. Как при зачистке, так и при полировке бумага должна охватывать примерно половину профиля кулачка и иметь небольшое натяжение: это обеспечит наименьшее искажение профиля кулачка.

При износах, вызывающих уменьшение подъема клапана более чем на 0,5 мм (если разница между высотой и шириной профиля меньше 8,8 мм), кулачки следует перешлифовывать по всему профилю или заменить вал новым, так как наполнение цилиндров, а следовательно и эффективность работы двигателя, при таких износах заметно уменьшается. Ручная же доводка кулачков по шаблонам не может обеспечить правильный профиль кулачка и приведет к серьезным неполадкам в работе всего распределительного механизма: поломке клапанных пружин, разбиванию седел клапанов, шумной работе..

Шлифовать кулачки следует на специальном копирошлифовальном станке (например, типа 3433 производства Харьковского станкостроительного завода имени Молотова) или, за неимением его, на круглошлифовальном станке с применением специального копировального приспособления.

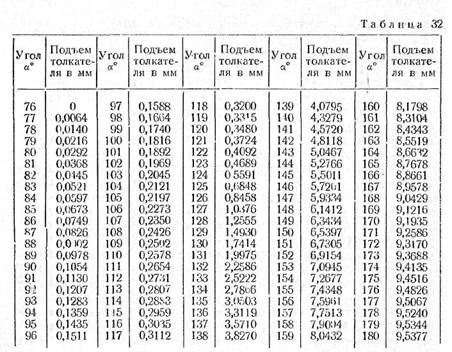

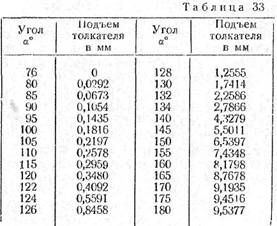

В табл. 32 приведены величины подъемов плоского толкателя для впускного и выпускного кулачков двигателей ГАЗ-51, ЗИМ-12, М-20 и ГАЗ-69 через 1° поворота распределительного вала. Этой таблицей следует пользоваться при изготовлении копиров. Величины подъемов плоского толкателя для контроля профиля кулачков распределительных валов после их перешлифовки приведены в табл. 33.

Профиль впускных и выпускных кулачков одинаков и симметричен относительно их оси. Размеры в таблицах относятся к обеим сторонам профиля (подъема и опускания).

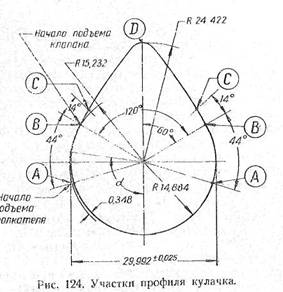

Отклонения от величин подъема, указанных в табл. 33 на различных участках профиля (рис. 124), не должны превышать следующих размеров: на участке ВС (включая точки В и С) — ±0,025 мм и на участке СД—±0,1 мм; при этом разность отклонений смежных величин подъема не должна превышать на участке АС—0,013 мм и на участке СД—8% разности двух смежных величин подъема.

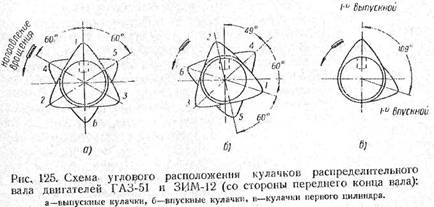

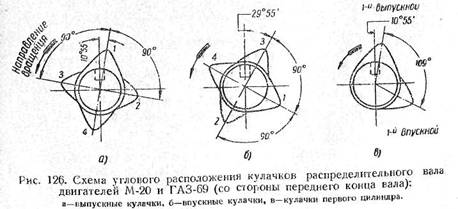

На рис. 125 и 126 приведены схемы углового расположения кулачков со стороны переднего конца вала. Отклонения от указанных на них углов взаимного расположения кулачков и шпоночной канавки не должны превышать ±0°30. Ось эксцентрика привода бензинового насоса на обоих валах совпадает с осью впускного кулачка первого цилиндра.

При проверке углового расположения кулачков, а также величин подъема плоского толкателя положение оси каждого из кулачков следует находить самостоятельно и определять по двум точкам, соответствующим подъему плоского толкателя на 2,6543 мм и расположенным с каждой стороны кулачка на 46 градусов 30 минут от его вершины; отклонение от указанной величины подъема не должно превышать±0,025 мм.

Уменьшать ширину кулачков по профилю в результате перешлифовки можно вплоть до 28 мм.

Перед шлифовкой кулачков, так же как и перед шлифовкой опорных шеек, необходимо выправить вал и привести в порядок его центры. Для получения минимального биения кулачков относительно опорных шеек рекомендуется одновременно с кулачками перешлифовывать также и опорные шейки. В этом случае диаметр третьей шейки может быть меньше 49 мм (см. выше), на величину уменьшения ширины кулачков по профилю (по сравнению с номинальной шириной их в 29,992 мм). Соответственно этому могут быть уменьшены и диаметры остальных шеек.

Биение затылков кулачков после их перешлифовки не должно превышать 0,03 мм, а средних шеек 0,02 мм; вал при этой проверке кладется крайними шейками на призмы.

На поверхности кулачков после их перешлифовки не должно быть гранености , цветов побежалости, а также резких переходов от одного участка профиля к другому. Граненость и резкие переходы участков профиля вызывают стуки толкателей и клапанов, а цвета побежалости— за диры кулачков и тарелок толкателей.

На затылках кулачков, после их перешлифовки , в пределах угла в 120° допускается отсутствие закаленного слоя.

Шлифование следует вести нормальными электрокорундовыми кругами на керамической связке, зернистостью 46—60 и твердостью от СМ до С при обильном охлаждении.

При шлифовке кулачков против средних опорных шеек устанавливаются люнеты; при шлифовке средних опорных шеек люнет устанавливается против одной из них (нешлифуемой ). Место касания губок люнета с шейкой смазывается предварительно маслом.

Нормальный, осевой зазор распределительного вала (0,10— 0,20 мм) восстанавливается заменой изношенной упорной шайбы новой. Если при этом осевой зазор окажется все же больше нормального, следует уменьшить на соответствующую величину высоту распорного кольца, зажатого между задним торцем ступицы распределительной шестерни и передним терцем первой опорной шейки вала (см. рис. 24).

При уменьшении высоты распорного кольца должна быть обеспечена параллельность его -г орцев в пределах 0,05 мм. Проверка осевого зазора производится индикатором, ножка которого упирается в торец головки болта крепления распределительной шестерни.

Источник