Тема 4.2. Ремонт деталей механизмов вращательного движения

Методические указания

В данной теме и в последующих темах данного раздела необходимо использовать те способы восстановления деталей, которые рассматривались в разделе 3. Кроме того, нужно умело использовать типовые технологические процессы ремонта деталей имеющиеся в учебниках, справочниках, ОГМ. Изучая технологические процессы ремонта таких сложных деталей как станины и корпусные детали, следует помнить, что ремонт любой детали начинается с восстановления тех поверхностей, которые будут приняты за технологические базы при дальнейшем ремонте.

Вопросы для самоконтроля:

- Дайте определение понятиям « базовая деталь», « корпусная деталь», « направляющие», « станина».

- Приведите классификацию направляющим по конструктивным признакам.

- Перечислить факторы, оказывающие влияние на износ поверхности направляющих станин

- Перечислить способы повышения износостойкости направляющих.

- Приведите возможные способы восстановления направляющих в зависимости от величины износа.

- Привести технологическую последовательность восстановления трещин корпусных деталей различными способами.

- Какой общий недостаток ремонта плоских направляющих строганием, фрезерованием, шлифованием?

- Что принимается за исходную базу при ремонте станин с неразъемной шпиндельной бабкой? Почему?

Ремонт валов и осей. Виды и причины износа валов и осей. Способы ремонта. Выбор баз. Способы правки валов. Особенности ремонта тяжелонагруженных и длинных валов.

Ремонт шпинделей станков.

Виды и причины износа шпинделей. Восстановление поверхностей шпинделей.

Ремонт подшипников скольжения. Типы подшипников. Характер и причины износа подшипников. Определение дефектов и способы ремонта подшипников. Особенности ремонта разъёмных подшипников. Пригонка новых вкладышей. Заливка вкладышей баббитом и другими материалами. Применение биметаллических втулок и вкладышей.

Ремонт деталей подшипниковых узлов качения. Ревизия подшипников качения. Основные признаки неисправной работы подшипниковых узлов. Регулирование подшипников качения. Дуплексация подшипников качения. Приспособление для дуплексации подшипников качения. Особенности ремонта деталей подшипниковых узлов качения.

Оборудование, инструменты и приспособления, применяемые для ремонта деталей механизмов вращательного движения.

Контроль качества ремонта механизмов вращательного движения.

Практическая работа N13.

Разработка технологического процесса ремонта типовых деталей механизмов вращательного движения.

Литература: [2, с.226-235];[6, с.108-122];[5, т.2, с.143-160; 217-228];[12, с.105-121].

Источник

Тема 4.3. Ремонт деталей механизмов передачи движения

Методические указания

Данная тема ознакомит с технологией восстановления деталей механизмов вращательного движения. Из курса «Техническая механика» необходимо вспомнить основные виды поверхностей валов, осей, шпинделей, материал, из которого они изготавливаются. Используя рабочие чертежи узлов, рекомендуется ознакомиться с конструкцией и назначением данных деталей в станках, механизмах и машинах, а также способами их установки.

Все основные операции механической обработки валов производятся обычно в центрах. Центровые отверстия служат базой при изготовлении вала и ремонтных работах. Именно поэтому, после предварительной правки деталей у них зачищают центровые отверстия.

Используя справочную и учебную литературу, вспомните основные схемами обработки поверхностей валов и шпинделей.

В период эксплуатации у валов и осей изнашиваются посадочные шейки, шпоночные и шлицевые пазы, резьбовые поверхности, центровые отверстия, и, кроме того, валы и оси могут быть изогнуты или скручены. Выбор способа ремонта (см. раздел 3) этих деталей в каждом конкретном случае зависит от характера и величины износа и технической оснащенности ремонтной базы. Большинство деталей механизмов вращательного движения имеют посадочные шейки, износ которых проявляется в виде отклонений от круглости и цилиндричности. Необходимо изучить методы восстановления и обработки, применяемое оборудование и инструмент.

Восстановление шпинделей целесообразнее начинать изучать по типовым технологическим процессам ремонта.

Вопросы для самоконтроля:

1. Дайте определение понятиям «вал», «ось», «шпиндель», «подшипник».

2. Что является базой при ремонте валов, осей?

3. Выделите способы ремонта, которые пригодны для шеек валов сопряженных с подшипниками качения; сопряженных с подшипниками скольжения.

4. Установите последовательность восстановления переднего конуса шпинделя.

5. Установите технологическую последовательность ремонта разъемного подшипника с толстостенными вкладышами.

6. Перечислите основные типы уплотнений применяемых в сборочных единицах с подшипниками качения.

7. Что такое дуплексация подшипников? Для чего она применяется?

Ремонт передач с цилиндрическими и коническими зубчатыми колёсами. Технические требования к цилиндрическим и коническим зубчатым передачам. Характерные неисправности в зубчатых передачах. Способы ремонта цилиндрических и конических зубчатых колёс: вставка зубьев, проточка и посадка новых зубчатых венцов, наплавка зубьев. Ремонт зубчатых колёс методом коррегирования.

Особенности ремонта деталей червячных передач.

Особенности ремонта деталей цепных передач.

Особенности ремонта шкивов.

Особенности ремонта распространённых муфт. Увеличение износостойкости деталей в процессе ремонта.

Оборудование, приспособления и инструменты, применяемые при ремонте деталей механизмов передачи движения. Контроль качества ремонта.

Практическая работа №14.

Разработка технологического процесса ремонта деталей механизмов передачи движения.

Литература: [2, с.235-246]; [5, т.1, с.297-433];[5, т.2, с.171-188]; [6, с.122-132]; [12, с.121-135].

Нам важно ваше мнение! Был ли полезен опубликованный материал? Да | Нет

Источник

Тема 4.3. Ремонт деталей механизмов передачи движения.

Ремонт передач с цилиндрическими и коническими зубчатыми колёсами. Технические требования к цилиндрическим и коническим зубчатым передачам. Характерные неисправности в зубчатых передачах. Способы ремонта цилиндрических и конических зубчатых колёс: вставка зубьев, проточка и посадка новых зубчатых венцов, наплавка зубьев. Ремонт зубчатых колёс методом коррегирования.

Особенности ремонта деталей червячных передач.

Особенности ремонта деталей цепных передач.

Особенности ремонта шкивов.

Особенности ремонта распространённых муфт. Увеличение износостойкости деталей в процессе ремонта.

Оборудование, приспособления и инструменты, применяемые при ремонте деталей механизмов передачи движения. Контроль качества ремонта.

Практическая работа №14.

Разработка технологического процесса ремонта деталей механизмов передачи движения.

Литература: [2, с.235-246]; [5, т.1, с.297-433];[5, т.2, с.171-188]; [6, с.122-132]; [12, с.121-135].

Методические указания

С видами, конструкцией и расчетами деталей механизмов передачи движения учащиеся уже знакомы с курса «Техническая механика». Опираясь на эти знания необходимо изучить технологию восстановления данных деталей. Используя чертежи коробок скоростей, подач, приводов кривошипных машин и т.д., нужно усвоить конструкции деталей механизмов, их виды, способы установки на валы, условия передачи крутящего момента.

Зубчатые колеса при эксплуатации подвергаются воздействию значительных изгибающих, контактных и ударных нагрузок. Более интенсивному изнашиванию подвержены зубчатые колеса непостоянного зацепления — переключаемые шестерни коробок передач, изнашиваются преимущественно торцы зубьев. При капитальных и средних ремонтах зубчатых колёс с перечисленными дефектами, как правило, должны заменяться новыми, однако для небольших ремонтных предприятий, не оснащенных необходимым оборудованием для изготовления новых колёс, а также для зубчатых колёс большого диаметра и с большим модулем зубчатые колёса можно ремонтировать.

Изучение методов ремонта деталей механизмов передачи движения следует начать с требований к работе данных механизмов. Необходимо научиться разрабатывать технологические процессы восстановления деталей.

Вопросы для самоконтроля:

1. В каких случаях зубчатые колеса подвергаются ремонту?

2. Для чего применяются медные шаблоны при ремонте?

3. В чем сущность коррегирования зубчатых колес?

4. В чем состоит особенность ремонта червячных передач?

5. Ремонтируют ли цепи цепных передач?

6. Как проверяется величина натяжения цепи?

7. Для чего необходимо производить балансировку шкивов?

8. Установить способ ремонта для устранения износа канавок клинового ремня.

9. Установите дефекты, возникающие у втулочно-пальцевой муфты?

10. В чем состоит ремонт кулачковой муфты?

Тема 4.4. Ремонт деталей механизмов преобразования движения.

Ремонт ходовых винтов и гаек. Характерные дефекты и способы ремонта. Восстановление винтовых пар заливкой полимерными материалами и бронзой.

Ремонт деталей поршневой группы. Виды и причины износа цилиндров, поршней, колец и штоков. Допускаемые нормы износа. Способы ремонта деталей поршневой группы. Сборка и способы её контроля.

Ремонт кривошипно-шатунных механизмов. Неисправности: износ шатунных и коренных подшипников шеек вала, ослабление посадки пальцев и кривошипа, изгиб шатуна вала. Причины износа, нормы износа. Способы ремонта, сборки, регулирования и испытаний механизмов.

Ремонт деталей кулисного механизма. Оборудование, приспособления и инструменты для ремонта деталей механизмов преобразования движения.

Практическая работа №15.

Разработка технологического процесса ремонта деталей механизмов преобразования движения.

Литература: [2, с.246-252];[5, т.1, с.55-59];[5, т.2, с.161-165]; [6, с.132-140]; [7, с.108-113];[12, с.135-141].

Методические указания

Изучая данную тему, рекомендуется на токарных, фрезерных, радиально-сверлильных, строгальных, долбежных и др. станках, а также прессах, молотах и т.п. оборудовании ознакомиться с расположением деталей механизмов преобразования движения. Из курса «Техническая механика» учащиеся уже знакомы с видами и конструкцией деталей данных механизмов. Опираясь на эти знания необходимо изучить технологию восстановления данных деталей.

Винтовые механизмы состоят из двух главных деталей – винта и гайки. Изношенную трапецеидальную резьбу винта ремонтируют, если ее износ не превышает 10% первоначальной толщины витка нарезанием под ремонтный размер. Ремонт гаек производят только в случае, если резьба работает с небольшими нагрузками.

Кривошипно-шатунный механизм является наиболее распространенным из всей группы шарнирно-рычажных механизмов. Он предназначен для преобразования вращательного движения в возвратно-поступательное, и наоборот. Ремонт деталей поршневых и кривошипно-шатунных механизмов обходится дороже, чем изготовление новых, поэтому в каждом конкретном случае судят о целесообразности и методе ремонта. Наибольший эффект достигается заменой изношенных деталей новыми, однако при ремонте крупных компрессоров, молотов детали ремонтируют

Кулисные механизмы являются разновидностью кривошипно-шатунных механизмов, их широко применяют в промышленном оборудовании, например в поперечно-строгальных и долбежных станках.

Дефектами деталей кулисного механизма является: износ поверхности паза кулисы; износ отверстий кулисы под серьги; износ поверхностей, скользящих в пазу кулисы и отверстия под ось ползушки в кулисном камне; ось ползушки; поверхность основания и боковые наклонные поверхности ползушки; направляющие на торце зубчатого колеса.

Вопросы для самоконтроля:

- Перечислите механизмы, предназначенные для преобразования вращательного движения в поступательное.

- Для чего в винтовых парах создается гарантированный зазор по сопрягаемых поверхностям?

- Какой способ ремонта винтового механизма будет экономичен, если в результате изнашивания пары винт-гайка увеличился люфт, не устраняемый регулировкой?

- Определите способы ремонта цилиндра КШМ.

- Как устраняется изнашивание бронзовой втулки верхней головки шатуна КШМ.

- Укажите способы восстановления изношенных шеек коленчатых валов.

- Перечислите дефекты, возникающие при эксплуатации кулисного механизма.

Общие условия выбора системы дренажа: Система дренажа выбирается в зависимости от характера защищаемого.

Поперечные профили набережных и береговой полосы: На городских территориях берегоукрепление проектируют с учетом технических и экономических требований, но особое значение придают эстетическим.

Опора деревянной одностоечной и способы укрепление угловых опор: Опоры ВЛ — конструкции, предназначенные для поддерживания проводов на необходимой высоте над землей, водой.

Источник

Ремонт деталей передач вращательного движения

Подшипники скольжения. Износ трущихся поверхностей подшипников скольжения приводит к нарушению геометрических форм, появлению рисок, трещин, задиров, частичного и полного выплавления подшипникового сплава в результате неудовлетворительной смазки или проникновения пыли и песка. Дефекты устраняют различными способами в зависимости от конструкции подшипника.

При ремонте подшипников с глухими корпусами отверстия растачивают или наплавляют с последующей расточкой для запрессовки новой втулки (чугунной или бронзовой). При увеличении диаметра отверстия небольших бронзовых втулок менее чем на 1% первоначального размера их иногда ремонтируют.

Разъемные подшипники ремонтируют пришабриванием или перезаливкой их вкладышей. Бронзовые разъемные подшипники заменяют новыми. Если износ вкладышей небольшой, то удаляют регулируемые прокладки и подтягивают болты крышки подшипника. При этом вкладыши обрабатывают шабрением (начинают шабрение с нижнего вкладыша). Качество шабрения определяют по количеству отпечатков на вкладыше после прокручивания вала. Если у вкладыша такой износ, что регулировочные прокладки не позволяют добиться требуемых зазоров между верхним вкладышем и валом, вкладыш заливают заново.

Технологический процесс заливки вкладышей подшипника баббитом состоит из подготовки подшипника к заливке, лужения подшипника, подготовки баббита к заливке, заливки подшипника, обработки и контроля.

Муфты. В муфтах всех конструкций наблюдается износ шпоночных или шлицевых соединений с валом, а также деталей и частей полумуфт, передающих крутящие моменты. Если в муфте обнаружены все указанные дефекты, ее заменяют новой.

В упругих пальцевых муфтах изнашиваются посадочные места пальцев в полумуфте, резиновые кольца, а также отверстия, в которых находятся резиновые кольца. Посадочные места в полумуфте и отверстия для резиновых колец растачивают, а затем по размерам отверстий изготовляют новые упругие (резиновые) кольца и пальцы. Необходимо следить, чтобы при расточке не нарушалось центрирование отверстий под пальцы в обеих полумуфтах.

В крестовых муфтах изнашиваются поверхности и грани выступов и пазов полумуфт. При их ремонте расширяют пазы на фрезерных или строгальных станках до получения прямоугольных граней. Промежуточную деталь заменяют новой, причем выступы на торцах новой промежуточной детали должны соответствовать увеличившимся размерам пазов в полумуфтах.

В кулачковых полумуфтах изнашиваются грани и поверхности кулачков. При небольшом износе поверхностей и граней их восстанавливают фрезерованием, реже наплавляют металл перед фрезерованием. При больших износах поверхностей и граней муфту заменяют новой.

В фрикционных муфтах в основном изнашиваются трущиеся поверхности дисков и фрикционного материала. При образовании неровностей на поверхности соприкосновения с фрикционным материалом эту поверхность протачивают до ликвидации следов износа. Фрикционный материал очищают от грязи и при достаточной толщине используют в дальнейшем. Для этого под фрикционные колодки подкладывают металлические прокладки. При сильном износе фрикционный материал заменяют новым. При этом после сборки регулируют соединение фрикционного материала с сопрягаемой поверхностью.

Валы. В процессе эксплуатации наблюдаются следующие виды износов и повреждений цилиндрических валов: износ шеек, цапф, мест посадки шкивов, зубчатых колес, эксцентриков и муфт, шпоночных канавок и шлицев, повреждение резьбы на поверхности и центровых отверстий, изгиб и скручивание, поломка вала.

При износе шеек и цапф вала изменяется их геометрическая форма (в поперечном сечении вместо круга образуется овал, в продольном сечении — конус вместо цилиндра). Для определения величины овальности замеряют шейки вала во взаимно перпендикулярных направлениях в одном сечении, а конусности — в двух разных сечениях.

Изношенные шейки, цапфы, места посадки шкивов, зубчатых колес и других деталей ремонтируют, наплавляя металл электросваркой с последующей проточкой по размеру подшипника с соответствующей посадкой. При наплавлении изношенных поверхностей вала необходимо следить, чтобы не покоробился вал. Иногда используют метод уменьшения сечения вала, т. е. изношенную шейку протачивают под отверстие подшипника следующего меньшего размера. Такое уменьшение сечения вала допускается в пределах не более 5% диаметра вала.

Резьба на поверхности вала может иметь следующие дефекты: износ по диаметру, срывы резьбовых ниток, выкрашивание, забоины, вмятины и заусенцы. Эти недостатки устраняют на — плавлением металла с последующей проточкой и нарезкой новой резьбы. Если позволяет конструкция вала, испорченную резьбу удаляют и нарезают новую резьбу меньшего размера. При этом изготовляют новую сопрягаемую деталь с учетом уменьшенного размера. Небольшие забоины и задиры ликвидируют «прогонкой» резьбы леркой или резцом.

Если центровое отверстие забито или заплавлено металлом, его просверливают вновь на токарном станке. В этом случае вал

Устанавливают в люнет и центрируют по шейкам, а затем просверливают сверлом, зафиксированным в задней бабке. Погнутые валы выправляют холодным или горячим способом с помощью различных механизмов (рис. 12.6).

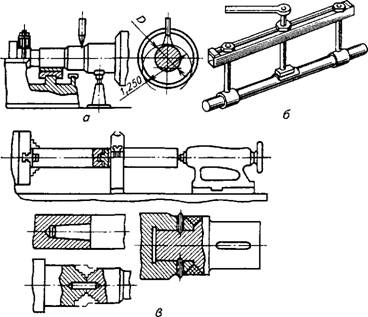

Рис. 12.6. Ремонт и правка вачов: а — правка вала с помощью чеканки и нажима; б — винтовой нажим для правки; в — способы ремонта поломанного вача

Прогиб валов определяют индикатором. Устанавливают вал в центре токарного станка и, медленно прокручивая, следят за показаниями индикатора.

Горячей правке подвергают валы, имеющие прогиб 0,008 длины вала, диаметром 50 мм и более. При горячей правке вал нагревают до 500—600 °С. Холодную правку выполняют вручную,, применяя винтовые скобы, прессы и домкраты. Недостатком холодной правки является восстановление прогиба в течение некоторого времени. Поэтому для снятия остаточных напряжений вал нагревают до 350-400 °С. Поломанные валы восстанавливают в

Том случае, если это целесообразно. Поломанные участки торцуют, протачивают фаски для сварки, высверливают отверстия в центре торцов, в которые вставляют штырь. Штырь является центрирующим элементом. После плотного соединения этих участков валов их сваривают. Чтобы длина вала осталась прежней, между поломанными его концами помещают кольцо из того же металла, что и вал. Толщина кольца должна быть равной величине срезанного металла при торцевании поломанных концов. Чтобы вал не покоробило во время сварки, его нагревают до 400-450 °С.

В процессе сварки вал поворачивают равномерно. При этом его устанавливают на чугунные призмы, расположенные так, чтобы не было прогиба.

Источник