- Рессорное подвешивание — неисправности и ремонт

- Неисправности и ремонт рессорного подвешивания

- Требования в эксплуатации к рессорному подвешиванию

- Ремонт вагонных тележек

- Основные элементы конструкции и характеристики тележки пассажирского вагона, анализ рессорной подвески и тормозного оборудования. Сроки ремонта и технического обслуживания тележки, средства механизации, причины и способы устранения неисправностей.

- Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

- Подобные документы

Рессорное подвешивание — неисправности и ремонт

Рессорное подвешивание вагонов связывает колесные пары с рамой тележки и кузовом и предназначено для уменьшения динамического воздействия пути на вагон и вагона на путь. Оно состоит из упругих элементов, возвращающих устройств и гасителей колебании. Упругие элементы смягчают (амортизируют) толчки и удары от пути движущемуся вагону в вертикальной плоскости, а возвращающие устройства — в горизонтальной плоскости. Гасители колебаний служат для гашения (демпфирования) колебаний необрессоренных масс вагона с тем, чтобы уменьшить амплитуду колебаний. Кроме того, рессоры и пружины передают направляющие усилия со стороны колес на раму тележки и кузова.

При прохождении колесными парами неровностей пути (стыков, крестовин, пучин и т.п.) возникают динамические нагрузки, в том числе ударные. Появлению динамических нагрузок способствуют также разного рода дефекты колесной пары. Если бы не было рессорного подвешивания, то кузов вагона жестко воспринимал бы все динамические воздействия, что приводило бы к быстрому разрушению конструкции самого вагона и перевозимого в нем груза и невозможности проезда пассажиров, тем более при высоких скоростях движения. В тележках грузовых вагонов используют пружины.

В тележках под рефрижераторными вагонами применены многорядные эллиптические рессоры Галахова повышенной гибкости. Каждая листовая рессора в них состоит из шести листов сечением 76 х 10 мм.

Рессорный комплект грузовой тележки модели 18-100 (рис. 7.1) включает в себя два клиновых

амортизатора 1 и от пяти до семи двухрядных пружин (грузоподъемностью до 50 т — пять пружин, до 60 т — шесть и более 60 т — семь пружин), каждая из которых состоит из наружной 2 и внутренней 3 пружин, имеющих разную навивку — правую и левую соответственно.

В трехосных тележках УВЗ-ГОМ рессорный комплект из пружин сочетается с фрикционными гасителями колебаний. Внутри каждой двухрядной пружины имеется фрикционный гаситель колебаний.

В тележке 18-102 (УВЗ-9М) рессорный комплект состоит из четырех двухрядных пружин, идентичных пружинам тележки модели 18-100, но внутри каждой пятой пружины вместо внутренней расположен амортизатор трения.

Упругие элементы. В рессорном подвешивании современных вагонов наибольшее распространение получили цилиндрические пружины. Они просты в изготовлении, надежны в работе и хорошо амортизируют вертикальные и горизонтальные толчки и удары. Однако они не могут гасить колебания обрессоренных масс вагона и поэтому применяются только в сочетании с гасителями колебаний.

Пружины изготавливают в соответствии с ГОСТ 14959. Опорные поверхности пружин делают плоскими и перпендикулярными к оси. Для этого концы заготовки пружины оттягиваются на 1/3 длины окружности витка. В результате этого достигается плавный переход от круглого к прямоугольному сечению. Высота оттянутого конца пружины должна быть не более 1/3 диаметра прутка, а ширина — не менее 0,7 диаметра. Для изготовления вагонных пружин применяются стали 55С2,55С2А, 60С2,60С2А.

Рессора Галахова состоит из двух половин незамкнутых листовых рессор, наложенных друг на друга. Каждая половина составлена из пяти рядов, а ряд — из шести-семи листов желобчатой стали.

Листы каждой половины ряда соединены шпилькой и стянуты посередине хомутом, надетым в горячем состоянии и обжатым прессом. По концам половин к коренным листам рессор приклепаны наконечники. Наконечники нижней половины имеют буртики с вырезом длиной 40 мм, а верхней половины — желоба с выступами, размеры которых соответствуют вырезам в нижней половине. Наличие вырезов и выступов не допускает сдвига половин рессор относительно друг друга в

поперечном направлении. Листовые рессоры изготовляют из стали марок 55С2 и 60С2.

Гасители колебаний. При движении вагона по периодическим неровностям пути (стыкам рельсов, например) со скоростью, когда частоты вынужденных и собственных колебаний близки по величине, могут возникать большие амплитуды колебаний кузова на рессорах (резонанс), если в системе рессорного подвешивания отсутствуют или малы силы сопротивления. Поэтому для гашения резонансных колебаний в систему рессорного подвешивания вводят специальные гасители, которые позволяют снизить амплитуды и ускорения колебательного движения, а следовательно, уменьшить воздействие динамических сил на элементы вагона и перевозимый груз.

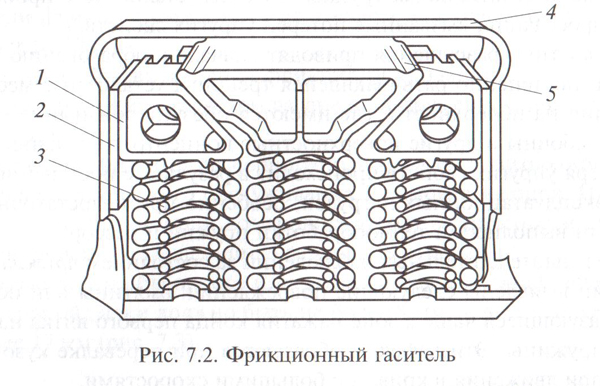

Фрикционный гаситель колебаний в двухосных тележках типа 18-100 (ЦНИИ-ХЗ) состоит из двух фрикционных клиньев 1 (рис. 7.2), размещенных между наклонными поверхностями концов надрессорной балки 5 и фрикционными планками 2, укрепленными на колонках 4 боковой рамы тележки. Клинья опираются на двухрядные цилиндрические пружины 3.

Работа таких гасителей заключается в следующем. При вертикальных колебаниях надрессорной балки совместно с обрессоренными массами вагона фрикционные клинья перемещаются вниз и вверх относительно фрикционных планок. В результате между клиньями и планками возникают силы трения, создающие сопротивление колебательному движению пружин, которое возрастает с его увеличением, так как клинья прижимаются с большей силой. Работа сил трения преобразуется в тепловую энергию, которая рассеивается в окружающую среду. При этом величина силы трения прямо пропорциональна прогибу. Такого типа гаситель называют фрикционным с переменной силой трения, зависящей от прогиба.

Возвращающие устройства. Для смягчения (амортизации) горизонтальных толчков вагона, возникающих при извилистом движении колесной пары и набегании гребня на рельс, а также при входе тележки в кривую и прохождении стрелочных переводов, в рессорном подвешивании вагонов устанавливаются возвращающие устройства. Такие устройства упруго препятствуют горизонтальным отклонениям надрессорных балок тележек от центрального положения за счет создания возвращающей силы.

В тележках грузовых вагонов функции возвращающих устройств выполняют пружины, у которых возвращающая сила пропорциональна их горизонтальной деформации.

Неисправности и ремонт рессорного подвешивания

Анализ повреждаемости пружин и рессор показывает, что все дефекты можно разделить на две группы: дефекты усталостного происхождения и проседания, вызванные потерей упругих свойств.

Усталостные разрушения приводят вначале к образованию едва заметной, постепенно развивающейся трещины усталости с местом зарождения на поверхности, где имеются обезуглероживание металла, риски, забоины и другие поверхностные концентраторы напряжений.

Потеря упругих свойств происходит в результате постепенного действия эксплуатационных нагрузок, особенно при недостаточно качественном выполнении термообработки пружин и рессор.

В результате длительных наблюдений за состоянием пружин в эксплуатации выявлены следующие повреждения: вмятины или потертости, образующиеся чаще в зоне нажатия конца первого витка на второй виток пружины. Эти дефекты образуются при перевалке кузова, особенно при движения в кривых с большими скоростями.

Вмятины являются концентраторами напряжений, могут привести к образованию трещин и излому пружин; просадке пружин по высоте; иногда встречаются коррозионные повреждения.

В процессе эксплуатации в рессорах образуется целый ряд дефектов: сдвиги листов и хомутов образуются при действии горизонтальных сил, особенно при недостаточном обжатии хомута; трещины и излом листов являются дефектами усталостного происхождения.

Зазоры между листами ухудшают трение между ними и, таким образом, снижают эффект гашения колебаний; просадка рессор является следствием потери упругих свойств стали; иногда встречается выработка листов или их коррозионный износ по толщине. Выработка листов образуется при взаимном трении листов при отсутствии или недостатке смазки между ними либо при попадании в зазор твердых частиц.

Кроме того, встречаются трещины, забоины, вытертые места на поверхностях хомута. Особую группу дефектов составляют трещины, изломы наконечников и износы в упорах.

Требования в эксплуатации к рессорному подвешиванию

Вагоны запрещается эксплуатировать:

- если в пружинах, листах рессор, хомутах и наконечниках рессор имеются трещины или изломы;

- не допускается использование рессор со сдвигом листов;

- пружины и рессоры должны быть установлены без перекосов, соответствовать типу вагона и схеме размещения в зависимости от распределения массы вагона по его длине;

- если фрикционный клин имеет излом или трещину (для тележек 18-100 и 18-101);

- в случае обрыва заклепки фрикционной планки;

- если в порожнем грузовом вагоне не нагружены клинья и подклиновые пружины.

Состояние элементов рессорного подвешивания контролируется при всех видах технического обслуживания и ремонта вагонов. При обнаружении неисправностей, создающих угрозу безопасности движения поездов, неисправные детали должны быть заменены.

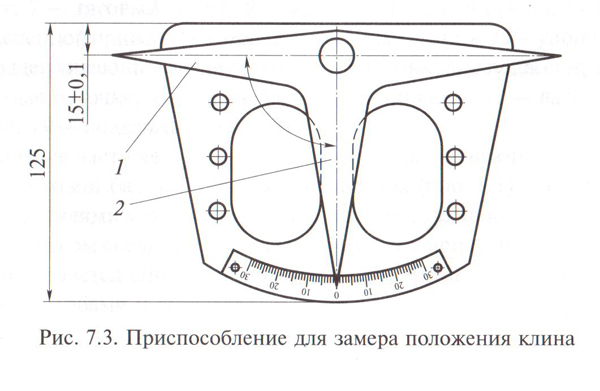

Завышение хотя бы одного клина относительно нижней поверхности надрессорной балки должно быть не более 8 мм — А, а занижение — Б не более 12 мм (рис. 7.3).

Положение клина определяют с помощыо приспособления (см. рис. 7.3) по отношению к нижней опорной поверхности надрессорной балки, которое для проверки положения клина устанавливают на верхний виток соседней с клином пружины и подводят горизонтальную стрелку 1 к основанию фрикционного клина. Положение клина определяют по показаниям стрелки 2 на шкале шаблона.

Высота пружин в свободном состоянии тележек 18-100, 18-101 составляет 249 +7 -2 мм. Не допускается устанавливать в одном комплекте пружины с разницей по высоте более 4 мм. Под фрикционные клинья устанавливают пружины, имеющие небольшую высоту. У тележек 18-100 после подкатки под вагон необходимо проверить положение клина относительно нижней опорной поверхности надрессорной балки. При выпуске вагонов из текущего ремонта ТР-2 завышение каждого фрикционного клина допускается не более 5 мм, а занижение — не более 12 мм.

Источник

Ремонт вагонных тележек

Основные элементы конструкции и характеристики тележки пассажирского вагона, анализ рессорной подвески и тормозного оборудования. Сроки ремонта и технического обслуживания тележки, средства механизации, причины и способы устранения неисправностей.

| Рубрика | Транспорт |

| Вид | курсовая работа |

| Язык | русский |

| Дата добавления | 05.05.2015 |

| Размер файла | 155,8 K |

Отправить свою хорошую работу в базу знаний просто. Используйте форму, расположенную ниже

Студенты, аспиранты, молодые ученые, использующие базу знаний в своей учебе и работе, будут вам очень благодарны.

Размещено на http://allbest.ru

Тележки являются ходовыми частями вагона, одним из важнейших узлов грузовых и пассажирских вагонов. От их технически — исправного состояния зависит безопасность движения составов по железным дорогам России, а значит здоровье и жизнь пассажиров. Развитие систем периодических ремонтов осуществляется на основе широкого внедрения поточных методов ремонта, как на сборочных участках, так и на участках, обеспечивающих ремонт и комплектовку основных узлов вагонов.

Тележки пассажирских вагонов предназначены для безопасности движения по рельсовому пути с обеспечением наибольшей плавности хода и наименьшего сопротивления движению вагона.

Кузов вагона опирается на две тележки, расположенные по концам вагона на равном расстоянии от середины рамы кузова. Расстояние между центрами тележек называется базой вагона и равно 17 метрам. Длина кузова 23,6 метра.

Пассажирские вагоны, обращающиеся по магистральным железнодорожным путям колеи 1520 мм со скоростью движения до 160 км/ч, оснащаются типовыми двухосными тележками с двухступенчатой системой рессорного подвешивания КВЗ-ЦНИИ типов I и II. Серийное производство этих тележек было начато в 1962 г. на Калининском (ныне Тверском) вагоностроительном заводе (ТВЗ). До этого времени выпускались тележки моделей ЦМВ и КВЗ-5.

Конструкция тележки КВЗ-ЦНИИ неоднократно изменялась с целью улучшения ходовых качеств. В настоящее время под пассажирскими вагонами эксплуатируются тележки ТВЗ-ЦНИИ, ТВЗ-ЦНИИ-М. Разработаны и прошли эксплуатационные испытания без люлечные тележки нового поколения, допускающие скорость движения до 200 км/ч.

Тележка КВЗ-ЦНИИ-I используется в вагонах с массой тары до 60 тс, предназначенных для перевозки пассажиров. Для вагонов специального назначения (вагоны-рестораны, багажные вагоны) с массу тары свыше 60 тс, но не более 72 тс, используется тележка КВЗ-ЦНИИ-II. Внешне эти тележки можно различить по числу гидравлических гасителей колебаний: на тележке типа I установлено два гасителя, а на тележке типа II — четыре по два с каждой стороны. В соответствии с этим различно расположение кронштейнов для крепления гасителей колебаний. Основные элементы рамы тележки типа II усилены по сравнению с тележкой типа I.

К тележке как и к наиболее ответственному узлу вагона предъявляются высокие требования. Она должна отличаться высокой надежностью, чтобы обеспечивать безопасность движения в любых условиях эксплуатации, должна обладать малой массой (особенно легкими должны быть неподрессоренные части), иметь оптимальную гибкость рессорного подвешивания с неупругим сопротивлением (сопротивление трения), гасящим колебания, влияющий на плавный ход вагона. Конструкция тележки должна обеспечивать возможность быстрого осмотра и ремонта ее в процессе эксплуатации в вагонных депо и на заводах.

1. Основные элементы конструкции и технические данные тележки пассажирского вагона

Тележки пассажирских вагонов по конструкции разнообразны, но все они имеют раму, колесные пары с буксами, рессорное подвешивание, надрессорные и подрессорные балки и тормозное оборудование. Тележки в основном двухосные с двойным рессорным подвешиванием (надбуксовое и центральное). Так как центральное подвешивание, размещенное в люлечном устройстве, работает последовательно с надбуксовым, то обеспечивается общая гибкость рессорного подвешивания.

В тележках с тройным подвешиванием надбуксовое подвешивание выполняется двойным в виде комбинации листовой рессоры с цилиндрическими пружинами.

По числу осей или колесных пар тележки различают двух-, трех- и многоосные. Число осей зависит от массы вагона и груза, а также от других факторов, в том числе от прочности пути и мостов.

Двухосные тележки являются наиболее распространенными. Трех- и многоосные тележки применяют под вагонами большой грузоподъемности, в том числе и под транспортерами, служащими для перевозки тяжелых грузов. В восьмиосных вагонах используют двухосные тележки, которые попарно объединяют.

По способу передачи нагрузки от кузова на раму тележки их различают:

§ Без центрального рессорного подвешивания, когда кузов опирается на среднюю поперечную балку рамы тележки, жестко связанную с ее боковинами;

§ безлюлечные с центральным подвешиванием, когда кузов опирается на среднюю поперечную (надрессорную) балку, свободно лежащую своими концами на рессорах, расположенных на боковинах тележки. Таковы тележки грузовых вагонов.

Нагрузка на надрессорную балку может передаваться центрально (от пятника кузова на подпятник тележки), или через боковые опоры (скользуны), или одновременно через подпятник и скользуны.

По способу связи рамы тележки с колесными парами различают конструкции:

§ Рама тележки непосредственно соединена с буксами колесных пар;

§ Между рамой и буксами последовательно или параллельно установлены листовые рессоры и пружины;

§ Рама тележки соединена с пружинами, размещенными по концам равноплечих блок (балансиров), опирающихся своей средней частью на буксы;

§ Рама опирается на буксы через пружины, установленные непосредственно на верхнюю часть букс (безбалансирные);

§ Рама тележки опирается на буксы через пружины, установленные на особые кронштейны, отлитые вместе с корпусами букс (бесчелюстные).

Технические данные тележки.

Под кузова пассажирских вагонов подкатывают двухосные тележки с двухступенчатой системой рессорного подвешивания (надбуксовое и центральное люлечное).

Тележки пассажирских вагонов по конструкции разнообразны, но все они имеют раму, надрессорную балку, рессорное подвешивание, колесные пары с буксами, тормозное оборудование.

В настоящее время в эксплуатации находятся следующие тележки: ЦМВ, КВЗ-5, КВЗ-ЦНИИ-I типа, КВЗ-ЦНИИ-II типа, КВЗ-ЦНИИM,ТВЗ-ЦНИИМ. Технические характеристики основных типов тележек пассажирских вагонов приведены в таблице 1.

Допускаемая скорость, км/ч

Масса тележки, кг

Высота от уровня головок рельсов до опорной поверхности тележки, м

Прогиб рессорного комплекта под статической нагрузкой, м

Гибкость рессорного комплекта, м/МН

2. Периодичность, сроки ремонта и техническое обслуживание тележки пассажирского вагона

При техническом обслуживании вагонов контролируют состояние трущихся поверхностей деталей, сварных швов, заклепочных и болтовых соединений, наличие трещин в деталях и узлах тележки, проверяют работу буксового узла, привода подвагонного генератора, центрального, надбуксового рессорного и пружинного подвешивания. Состояние тележек проверяют при техническом обслуживании пассажирских составов на станциях формирования или оборота, а также на пунктах технического обслуживания по пути следования. Кроме этого, через шесть месяцев тележки контролируют при единой технической ревизии и каждый раз перед началом сезонных перевозок — летом и зимой.

На вагонах с тележками КВЗ-ЦНИИ опора кузова осуществляется на горизонтальные скользуны. В связи с этим зазор, допускаемый не менее 9 мм, должен контролироваться между упорной кромкой пятника и подпятником. На поверхности горизонтальных скользунов не допускаются задиры. Кроме того, в тележках этого типа возвышение кромки чугунного вкладыша над коробкой скользуна надрессорной балки не должно быть менее 11 мм. Гидравлические гасители колебаний заменяют при наличии трещин в цилиндре резервуара, защитного кожуха или в головках, при утечке масла из гасителя, отсутствии резиновых втулок в головках гасителя, а также при зазоре менее 7 мм между корпусом гасителя колебаний и кронштейном надрессорной балки. На пунктах формирования и оборота гасители колебаний заменяют, если со времени последней ревизии прошло более шести месяцев или срок ревизии истекает в пути следования. При отправлении поезда в рейс не допускается также протертость кожуха гасителей колебаний более 2 мм.

При выполнении единой технической ревизии (ЕТР) пассажирских вагонов тележки подлежат техническому обслуживанию с выкаткой из-под вагона в случае смены колесных пар по предельному прокату; при неисправностях, требующих подъемки кузова; у вагонов международного сообщения; у вагонов, обращающихся со скоростями 140 км/ч и выше; при наличии колесных пар с приводом генератора от средней части оси, от торца шейки оси, с клиноременной редукторно-карданной передачей.

Единая техническая ревизия тележек ТСК-1 (для вагонов пассажирского поезда РТ-200) производится только с выкаткой их из-под вагонов. Сроки проведения и технические требования при техническом обслуживании для этих тележек устанавливаются Министерством транспорта.

3. Характерные неисправности их причины и способы устранения

Тележки вагонов служат для направления вагона по рельсовому пути, распределения и передачи всех нагрузок от кузова на путь, восприятия тяговых и тормозных сил, обеспечения движения вагона с минимальным сопротивлением и необходимой плавностью хода.

Основные неисправности рам тележек:

-нарушение сварных швов и образование трещин в продольных, концевых и поперечных балках ;

-коррозионные повреждения элементов рамы;

-прогибы продольных тормозных балок;

-трещины по сварным швам приварки кронштейнов подвески рычажной передачи и кронштейнов для крепления гасителей колебаний;

-износы боковых и торцевых вертикальных скользунов;

— трещины в деталях рессорного и люлечного подвешивания, доступных для визуального контроля при осмотре вагонов или в видимой зоне;

— трещины в пятникак, подпятниках, скользунах, неисправность их крепления, трещины в продольных поводках тележек КВЗ-ЦНИИ;

— выпуклость резины, в креплении поводка, по отношению к металлической армировке пакета более 6 мм.

Все зазоры следует проверять под тарой вагона, перед постановкой его в поезд, на прямолинейном участке пути.

Трещины являются следствием недостаточной усталостной прочности металла сварных швов и околошовной зоны под действием вибрационной нагрузки.

В настоящее время с целью устранения этих дефектов рекомендуется применять при изготовлении рам сплошное упрочнение сварных швов.

Эта операция может осуществляться механической обработкой сварных швов шлифовальным кругом или фрезой для снятия поверхностных дефектов сварного шва и придания швам плавного очертания на границе перехода от металла шва к основному металлу.

4. Разработка технологии ремонта тележки пассажирского вагона

Ремонт тележек выполняется при планово-предупредительных ремонтах вагонов в условиях депо (ЛВЧД) и вагоноремонтных заводов (ВРЗ) с соблюдением принципа принадлежности тележек вагону. Их ремонт организован в тележечных участках депо или тележечных цехах заводов, куда они поступают из вагоноремонтных участков (цехов).

Процесс ремонта тележек предусматривает выполнение следующих основных операций:

-выкатка тележек из-под вагонов;

-наружная очистка и обмывка тележек;

-разборка на узлы и детали;

-дефектация деталей и сортировка их по группам;

-транспортировка деталей в соответствующие ремонтные отделения;

-транспортировка новых или отремонтированных деталей;

-сдача тележки приемщику, подкатка под вагон.

Работы по дефектации и клеймению деталей и узлов тележек выполняет бригадир тележечного участка.

Для обеспечения возможности выкатки тележек из-под вагона необходимо:

— отсоединить горизонтальные тяги от рычажной передачи тележек;

— рассоединить электрическую цепь, связывающую генератор с аккумуляторной батареей и кузовом вагона, и рассоединить систему контроля нагрева букс с кузовом вагона;

— удалить шкворни через люки, находящиеся внутри вагона, отсоединить поводки;

— выдвинуть опорные балки домкратов, положить на них деревянные прокладки и подвести их под шкворневые балки рамы вагона;

— поднять кузов вагона, одновременным включением всех четырех домкратов, на высоту достаточную для выкатки тележек.

Программа ремонта тележек, организация работ и трудоемкость определяют количество и специализацию рабочих мест (позиций) по разборке-ремонту-сборке, а также последовательность выполнения работ на каждой позиции.

Один из возможных вариантов организации работ по ремонту тележек:

Позиция I — разборка соединений и снятие колодок, башмаков, подвесок и траверс; демонтаж генератора, его привода и датчиков контроля температуры букс; отвертывание гаек шпинтонов, снятие гидравлических гасителей; установка рамы на транспортировочную тележку моечной машины; снятие с букс надбуксового подвешивания; передача колесных пар в колесный участок; обмывка тележек.

Позиция II — окончательная разборка рычажной передачи; демонтаж предохранительных стержней и поводков; проверка сопротивления изоляции электрических проводов датчиков контроля нагрева букс.

Позиция III — разборка центрального рессорного подвешивания. Работы выполняются с использованием стенда (рис.2), позволяющего сжать пружины центрального рессорного подвешивания и рассоединить подвески люлек.

Позиция IV — осмотр, обмер, дефектоскопия, ремонт рамы и надрессорной балки. Замена изношенных шпинтонов, проверка их установки. Работы выполняются на кантователях рамы тележки и надрессорной балки.

Позиция V — комплектовка и установка деталей люлек и надрессорной балки, подача и расстановка колесных пар по фиксаторам, установка на буксы деталей надбуксового подвешивания, установка рамы, сборка люлечного подвешивания. Позиция оборудована прессами для сжатия пружин люлечного подвешивания и гайковертами для закручивания гаек шпинтонов.

Рис. 2. Стенд разборки люльки: 1 — надрессорная балка; 2 — пружины; 3 — поддон; 4 — домкраты; 5 — стойка; 6 — шкворень; 7 — чека

Позиция VI — сборка рычажной передачи, поводков, установка гидравлических гасителей, монтаж генератора, его привода и датчиков контроля температуры нагрева букс.

Позиция VII — окраска собранной тележки, контроль и приемка.

5. Дефектоскопия и ремонт надрессорных балок

Подготовленные надрессорные балки подлежат феррозондовой дефектоскопии с использованием, для тележек КВЗ-ЦНИИ, намагничивающего устройства МСН-21. На рис. 3 показано намагничивающее устройство МСН-21 для намагничивания надрессорных балок тележек КВЗ-ЦНИИ. Сканированию подлежат:

— подпятник в радиальном направлении и по окружности;

— наружный и внутренний бурты подпятника;

— сварные швы боковых стен.

Для контроля кронштейнов крепления гидравлических гасителей колебаний и их сварных швов используется приставное намагничивающее устройство МСН 12-01.

Рисунок 3. Электромагнитное устройство МСН 21 для намагничивания надрессорной балки тележки КВЗ-ЦНИИ: 1 — надрессорная балка; 2 — дополнительная опора;3 — электромагнит; 4 — стойки-полюса; 5 — фундамент; 6 — ловитель-опора

Сварочные работы при ремонте надрессорных балок выполняются в соответствии с инструкцией по сварке и наплавке ЦЛ-201-03.

Изнашиваемыми элементами надрессорных балок являются подпятники и скользуны (их детали), износ которых определяет способ опирания кузова на тележки: с опорой на подпятник к (тележке КВЗ-И2); с опорой на скользуны (все модели тележек КВЗ-ЦНИИ). При опоре на подпятник изнашивается его опорная поверхность, наружный и внутренний бурты и стенки отверстия под шкворень, а при опоре на скользуны изнашивается наружный и внутренний бурты и стенки отверстия под шкворень.

Установленные на надрессорных балках тележек КВЗ-ЦНИИ торцовые скользуны имеют конструкцию представленную на рис.4.

Эти скользуны разбирают, детали осматривают и обмеряют, тарели при износе более 3 мм ремонтируют наплавкой и механической обработкой. Просевшую более 5 мм резиновую прокладку заменяют на новую, выполненную из морозостойкой резины.

Накладки боковых скользунов тележек КВЗ-ЦНИИ выполнены из стали 45. При их износе до 5 мм от поверхности контакта накладки заменяют, при этом сами накладки и места их приварки подогревают до 200-250 °С.

Опора кузова на горизонтальный (опорный) скользун тележки КВЗ-ЦНИИ показана на рис. 4.

Рисунок 4. Скользуны с резиновым амортизатором: 1-тарель; 2 — основание; 3-резиновый

Опора кузова на горизонтальный (опорный) скользун тележки КВЗ-ЦНИИ показана на рис. 5.

Рисунок 5. Опора кузова на скользун тележки: 1 — скользун кузова; 2 — полиметаллический вкладыш; 3 — коробка скользуна; 4 — резиновая пластина; 5 — штырь; 6 — болт; 7 — передняя стенка надрессорной балки; 8 — угольник надрессорной балки

Вкладыши опорных скользунов тележки вынимают, обмывают, осматривают. Шероховатость должна быть Rа = 2,5 мкм, толщина не менее 40 мм, глубина смазочной канавки не менее 3 мм. Залегание вкладыша в коробке, в свободном состоянии, не менее 15 мм.

Скользуны кузова вагона снимают при выявлении рисок, задиров, раковин и износе более 6 мм (толщина скользуна 28 мм) Если скользун подвергается ремонту механической обработкой, то шероховатость рабочей поверхности должна быть Rа = 2,5 мкм.

6. Ремонт центрального рессорного подвешивания

Центральное рессорное подвешивание пассажирских тележек состоит из двух люлек связанных между собой надрессорной балкой. Подвеска люлек тележки КВЗ-ЦНИИ тип I и ее детали показаны на (рис. 6). В тележке КВЗ-ЦНИИ-М по отношению к тележке КВЗ-ЦНИИ тип I изменена конструкция верхней головки тяги, а для ее соединения с рамой тележки предусмотрена опорная рамка.

Рисунок 6. Подвеска центрального подвешивания тележки КВЗ-ЦНИИ тип I: 1 — серьга; 2 — тяга; 3 — втулка тяги; 4 — валик соединительный; 5 — упоры подшипников; 6 — шайба фигурная; 7 — валик опорный; 8 — подшипник

В подвеске тележки КВЗ-ЦНИИ тип II изменена конструкция головок соединительных валиков и фигурных шайб, что позволяет осуществлять регулирование высот осей автосцепок на вагоне.

В тележке КВЗ-И2 люльки собраны из подвесок, опорных валиков, опорных балок и соединены между собой подрессорной балкой.

Характерными неисправностями деталей люлечного подвешивания являются трещины, коррозия и износы в местах подвижных соединений деталей.

Перед восстановлением детали подлежат очистке и обмерам мест износа, по результатам которых они разделяются на группы: годные без ремонта, требующие восстановления и брак. Критериями разделения деталей на группы являются величины допустимых износов, которые установлены действующими руководствами по ремонту вагонов (табл. 2) и инструкцией по сварке и наплавке.

Годные без ремонта детали (тяги, серьги, валики) собирают в подвеску и подвергают испытанию на растяжение усилием 196 КН(20 тс) с обстукиванием в нагруженном состоянии, магнитопорошковой дефектоскопии и клеймению.

Детали, нуждающиеся в восстановлении, проходят магнитопорошковую дефектоскопию, наплавку, механическую обработку, испытание на растяжение, контроль размеров и клеймение.

Таблица 2. Допустимые величины износов деталей люлечного подвешивания при деповском ремонте вагонов

Допустимые величины износа деталей не более, мм

Пружины центрального подвешивания осматривают и обмеряют, их размеры должны соответствовать чертежу. Перед установкой на поддон пружины, входящие в трехрядный комплект, подбирают по высоте с разницей до 4 мм по отношению к наружной.

Перед установкой на тележки вагона комплекты пружин разделяют на три группы в зависимости от высоты. На тележку котлового конца вагона ставят более высокие пружины I и II групп, а некотлового — соответственно II и III групп.

тележка рессорный тормозной ремонт

7. Средства механизации и автоматизации при ремонте тележек

Средства механизации- это совокупность транспортных средств, комплектов оборудования производственных предприятий, механизированных инструментов и т. п., применяемых на строительстве или эксплуатации инженерных сооружений и комплексов линейных зданий. Служат для обеспечения комплексной механизации работ и сокращения затрат ручного труда до минимума.

Средства автоматизации — основные элементы автоматических систем управления: измерительные преобразователи — датчики разных типов, требуемой чувствительности и точности измерения; усилительные элементы — механические, гидравлические и пневматические, электронные, электрогенераторные, магнитные; исполнительные элементы, обеспечивающие требуемые мощность, точность и быстроту действия — электродвигатели и фрикционные муфты с выходным сигналом «вращение», гидро- и пневмодвигатели и электромагниты с выходным сигналом «перемещение», реле и концевые выключатели.

Все позиции по ремонту пассажирских тележек оснащены необходимыми приборами, приспособлениями, а так же необходимым оборудованием и инструментом:

Инструменты: гаечные ключи, раздвижные ключи, гайковерты, сварочные приспособления и т.д.

Оборудование: конвейер перемещения тележек; подъемно-поворотное устройство подачи тележек в моечную машину; стенд разборки тележки; стенд для измерения пружин; автоматизированная установка контроля геометрических параметров; стенд для выходного контроля параметров тележки в сборе после ремонта, все это позволяет производить ремонт с требуемым качеством.

Кран мостовой электрический

Гайковерты для отворачивания и заворачивания шпинтонных гаек

Моечная машина для обмывки рамы тележки

ООО «Сигнал НТ» МСО-100-М

Стенд для феррозондовой дефектоскопии рамы тележки и надрессорной балки

МСН-21 ООО «Микроаккустика»

ВДМ-1001 с балластным реостатом

Кантователь для рамы тележки

Кантователь для надрессорной балки

Поточный механизированный комплекс

Накопитель для вертикальных рычагов

Пресс для распрессовки (спрессовки) валиков из поддонов

Автоматизированная установка для измерения высоты пружин

Стенд для комплектования рессорных комплектов

Установка для испытания вагонных деталей

8. Организация работы при ремонте тележки пассажирского вагона

1 Организация ремонта пассажирской тележки КВЗ-ЦНИИ

Основными задачами правильной организации ремонта пассажирской тележки КВЗ-ЦНИИ являются: обеспечение высокого качества ремонта, гарантирующего надёжную работу их в эксплуатации; сокращение простоя пассажирской тележки КВЗ-ЦНИИ в ремонте и в неисправном состоянии; содержание наличия неисправных пассажирской тележки КВЗ-ЦНИИ в размерах не более установленной нормы; снижение себестоимости ремонта и сокращение общих расходов на ремонт; технически исправное содержание пассажирской тележки КВЗ-ЦНИИ в эксплуатации.

2 Установление режима работы и определение фондов рабочего времени.

Фонд рабочего времени — планируемое время работы одного рабочего в течение определённого календарного периода (года, квартала, месяца). Рассчитывается для определения необходимой численности рабочих, а также для выявления показателей использования трудовых ресурсов на действующих предприятиях. В качестве единиц измерения принимаются человеко-час, человеко-день.

Существует три вида фондов рабочего времени:

1.Календарный- складывается из отработанного времени, времени неявок на работу в связи с болезнью, выполнением государственных и общественных обязанностей, неявок разрешенных законом, времени простоев.

2.Номинальный- установленная законом продолжительность работы одного среднесписочного работника в течении установленного периода.

3.Эффективный (реальный)-время нахождения работника на предприятии фактически с учетом неявок.

Режим работы участка ежедневная односменная рабочая неделя, кроме праздничных дней, продолжительность смены 12 часов. Для рабочих скользящий график с чередованием двух дней работы и двух дней отдыха.

На основании режима работы участка определяем годовой фонд рабочего времени.

Определяем фонд списочного рабочего времени:

Где К — коэффициент учитывающий рабочих отсутствующих по уважительным причинам, т.е. продолжительность отпусков, болезни, выполнения государственных обязанностей.

Определяем фонд работы оборудования:

Где — количество рабочих дней в году при выбранном режиме работы;

— количество смен работы оборудования за сутки;

— коэффициент, учитывающий время простоя оборудования в ремонте

9. Охрана труда и вопросы экологии

При ремонте тележек пассажирских вагонов должны выполняться требования «Правил техники безопасности и производственной санитарии при ТО и ремонте вагонов» ЦВ-64 2004 года.

Основой обеспечения безопасных условий труда является четное выполнение работниками тележечного отделения Правил и инструкций по технике безопасности.

Каждый работник, вновь принятый на работу обязан пройти вводный и первичный инструктаж на рабочем месте, изучить Правила и инструкции и пройти испытание на знание безопасных условий труда.

Ответственным за состояние техники безопасности в тележечном отделении является мастер, организующий и контролирующий выполнение законодательства по охране труда, действующих Правил и инструкций.

Для каждого работающего должно быть обеспечено удобное рабочее место, не стесняющее его действия во время работы. Рабочее место должно быть обеспечено достаточной площадью для размещения вспомогательного оборудования, а также необходимый инвентарем для хранения деталей, инструментов и приспособлений (стеллажи, столы, верстаки, ящики и т.д.)

Рабочее место должно постоянно содержаться в чистоте и порядке под ногами не должно быть смазки, стружки, обрезков и других отходов.

Подъем и опускание вагона одновременно четырьмя электро-домкратами должны производиться под руководством мастера (бригадира) цеха.

Производство ремонтных работ на вагоне, а также нахождение людей на вагоне, под вагоном и в вагоне при подъеме и опускании не допускается.

Выкатка тележек из под вагона и подкатывание их под вагон по рельсовым путям должны производиться перекатыванием «от себя» перекатывание «на себя» не допускается.

При выполнении сварочных работ на тележках сварщик должен пользоваться исправным щитком, рукавицами и защитными очками. Места выполнения сварочных работ в вагоносборочном цехе ограждаются переносными ширмами высотой не менее 1,8 метра. Сварочные провода должны быть защищены от механических повреждений и иметь исправную изоляцию.

Устройство, освидетельствование и эксплуатация грузоподъемного оборудования на участке должны удовлетворять условиям Правил устройства и безопасной эксплуатации грузоподъемных кранов (машин).

Рабочие, производящие зацепку грузов на крюк грузоподъемной машины без предварительной обвязки груза должны быть обучены по сокращенной программе для стропальщиков и проходить периодическую проверку знаний Инструкции по безопасному ведению работ для стропальщиков, обслуживающих грузоподъемные краны (машины).

Все электрооборудование в отделении должно быть заземлено. Ежесменно перед началом работы каждый эксплуатирующий электроустановку должен визуальным осмотром убедиться в исправности заземления данной единицы оборудования.

Все работы должны производиться исправным, отвечающим требованиям соответствующим стандартам, инструментом.

Гаечные ключи должны соответствовать размерам гаек и головок болтов и не иметь трещин, забоин, губки ключей должны быть строго параллельны и не должны быть закатаны.

Раздвижные ключи не должны быть ослаблены в подвижных частях

При проведении слесарных работ по разборке, сборке, дефектации, зачистке поверхностей, выпрямлению вмятин, изгибов следует применять очки защитные ГОСТ 12.4.013, рукавицы ГОСТ 12-4.010.

При работе пневматическим инструментом (гайковерт и т.д.) необходимо, чтобы шланги были мерные, крепление их к инструменту и к трубопроводу должно быть выполнено способам, не допускаемым срыва шланга под давлением воздуха.

Пневматические инструменты должны быть хорошо отрегулированы. Клапаны пневмоинструмента должны быть плотно пригнаны и не пропускать воздуха в закрытом положении. Клапаны должны легко открываться и быстро закрываться при прекращении нажима на управляемую рукоятку.

2 Вопросы экологии

Железнодорожный транспорт — один из наиболее экологически чистых видов транспорта. На основании ст.67 закона «Об охране окружающей среды» № 7 ФЗ от 10.01.2002 года на предприятиях должен осуществляться производственный контроль за выбросом загрязняющих веществ в атмосферный воздух, сбросом вредных веществ в водоемы, образованием токсичных отходов на предприятиях железнодорожного транспорта.

Основными направлениями деятельности по охране и рациональному использованию водных ресурсов являются сокращение потребления воды питьевого качества на производственные нужды; снижение сброса загрязненных сточных вод от существующих локальных и узловых очистных сооружений, перевод сточных вод железнодорожных предприятий в территориальные системы канализации, применение менее водоемких технологических процессов, внедрение систем оборотного и повторного водоснабжения, сокращение утечек и потерь воды .

В «РЖД» с целью выполнения основных экологических обязательств реализуется инвестиционный проект «Обеспечение экологической безопасности», в рамках которого осуществляются строительство и реконструкция очистных сооружений, приобретение установок и оборудования природоохранного назначения, оснащение экологических лабораторий, закупка оборудования для ликвидации аварийных разливов нефтепродуктов.

Степень воздействия железнодорожного транспорта на окружающую среду оценивают по уровню расходования природных ресурсов и уровню загрязняющих веществ, поступающих в природную среду регионов, где расположены предприятия железнодорожного транспорта. Все источники загрязнений окружающей среды по характеру функционирования делятся на стационарные и передвижные. Стационарными источниками являются локомотивные и вагонные депо, заводы по ремонту подвижного состава, пункты подготовки подвижного состава, котельные, пропарочно-пропиточные заводы. К передвижным источникам относятся магистральные и маневровые тепловозы, путевые и ремонтные машины, автотранспорт, промышленный транспорт, рефрижераторный состав, пассажирские вагоны и т.п. В свою очередь, стационарные источники по сложности и числу технологических процессов неравнозначны и могут создавать загрязнения не одного, а нескольких видов.

Научно-технический прогресс неизбежно усиливает воздействие человека на природу. В связи с этим вопросы охраны окружающей среды приобрели особое значение и требуют немедленного решения. Это относится непосредственно и к железнодорожному транспорту и транспортному строительству.

К факторам неблагоприятного воздействия железнодорожного транспорта на окружающую среду относят выбросы вредных веществ в атмосферный воздух, внешние шумы железнодорожных объектов, загрязнение почвы и водоемов.

Железнодорожный транспорт по объему грузовых перевозок занимает первое место среди других видов транспорта, по объему перевозок пассажиров второе место после автомобильного транспорта.Состояние окружающей среды при взаимодействии с объектами железнодорожного транспорта зависит от инфраструктуры по строительству железных дорог, производству подвижного состава, производственного оборудования и других устройств, интенсивности использования подвижного состава и других объектов на железных дорогах, результатов научных исследований и их внедрения на предприятиях и объектах отрасли.

Источниками загрязнения атмосферного воздуха являются многие производственные объекты, гражданские сооружения, подвижной состав. Это, в первую очередь, промывочно-пропарочные и дезинфекционно-промывочные станции, шпалопропиточные и щебеночные заводы, локомотивные и вагонные депо.

Важнейшим мероприятием по борьбе с загрязнением атмосферного воздуха вредными веществами является уменьшение их выделения в источниках образования. Этому служат механизация и автоматизация производственных процессов, уплотнение, герметизация и вакуумизация оборудования.

Размещено на Allbest.ru

Подобные документы

Перечень нормативно-технических документов, используемых при ремонте тележек пассажирских вагонов. Организация работ тележечного цеха, выбор оборудования, рабочей силы. Технологический процесс ремонта надрессорной балки тележки пассажирского вагона.

курсовая работа [2,1 M], добавлен 29.04.2019

Анализ конструкции тележки типа КВЗ-ЦНИИ, оценка повреждаемости тележек грузовых вагонов. Пути повышения надежности и долговечности. Технологический процесс ремонта грузовой тележки. Расчет технических норм времени, параметров производственного участка.

курсовая работа [2,9 M], добавлен 01.08.2012

Конструкция и технические характеристики триангеля тележки грузового вагона. Характерные неисправности и требования в эксплуатации. Виды ремонта грузовых вагонов. Демонтаж триангеля с тележки. Виды инструктажей по охране труда, техника безопасности.

курсовая работа [748,8 K], добавлен 22.02.2014

Проверка вписывания тележки в габарит. Описание конструкции пассажирского вагона. Оценку устойчивости против схода с рельса колёсной пары. Расчёт на прочность надрессорной балки тележки. Экономическая эффективность внедрения проектируемого вагона.

курсовая работа [252,9 K], добавлен 16.02.2016

Теоретические основы вагоноремонтного производства. Схема тележки грузового вагона модели 18-100. Периодичность и сроки ТО и ремонта вагонов на железных дорогах России. Основные неисправности и методы их устранения. Автоматизация процесса ремонта.

курсовая работа [1,8 M], добавлен 29.12.2013

Источник