ZAZ 1102 Тавролёт › Logbook › Ремонт рулевой рейки и нежданчик от колес

Всем привет, позавчера сменил зимнюю резину на летнюю и как то сразу стал ощущать что управляемость стала намного хуже, при повороте на право появилось такое ощущение что руль кто то обратно тянет, как будто колесо спущено, но колеса все были накачены ровно по 2 атмосферы, плюс вчера, опять же при повороте направо, появился какой то скрип, при более детальном осмотре, выяснил что скрип идет из рейки, короче решил сегодня рейку снять и провести ревизию. Когда снял рейку обнаружил такую картину:

Оба пыльника были порваны и скорей всего в рейку набилось куча мусора которая и причиняла неудобства, а смена колес было лишь совпадением. Так как пыльники, да и втулка были новые ( лежали купленные про запас):

то вопрос о замене даже не стоял, однозначно менять, разобрал рейку и маленько удивился, грязи внутри практически не было, смазка почти чистая, видно пыльники порвались недавно и грязь еще не успела набиться. Короче все разобрал, хорошо вычистил и вымыл старую смазку, проверил подшипники, втулку, зубья, все оказалось в полном порядке, втулку не съело и люфта не было даже малейшего, так что ее решил не менять, набил новой смазки

и собрал с новыми пыльниками:

Пока перебирал рейку, вышел покурить на улицу перед гаражом и увидел что заднее колесо спущено, пробил, мать его так, ладно, пока курил поставил запаску, пробитое кинул в багажник. Потом установил рейку на место, проехался, проверил машину по прямой и на поворотах. машина стала опять слушаться руля как и прежде, так что дело было все таки в рейке, видно пришел срок ее ревизии и таким способом она мне на это намекнула))). Потом мотнулся на шиномонтаж сделать колесо, колесо сделал, а вот менять его на шиномонтаже меня почему то обломало, решил заменить в гараже ( хотя раньше всегда менял на шиномонтажке, даже не знаю почему в этот раз обломало). Короче приехал в гараж, поднял машину, скинул запаску, поставил колесо на место и начались танцы с бубнами, поначалу заметил что на всех трех шпильках какая то пожеванная резьба, не обломался, взял плашку с метчиком, прогнал резьбу на гайках и шпильках. Попробовал закрутить на место, наживил две, и в этот момент у меня складывается домкрат и машина падает на землю, хорошо хоть что колесо уже стояло, так что она упала на колеса, а не на брюхо, короче домкрату хана, ладно, взял у соседа, поднял, подтянул гайки, но вот третья гайка ни в какую не захотела затягиваться, при малейшем усилии проскакивала, ясно, шпильке хана, в общем плюнул на эту х.йню, загнал в гараж и оставил до завтра, хорошо что на шиномонтажке не стал колесо менять, а то бы и не уехал оттуда.

Продолжение следует…

Источник

Ремонт рулевой рейки заз 1102

Снятие с автомобиля рулевого управления (рулевого механизма, рулевого привода и рулевой колонки) производят в следующей последовательности:

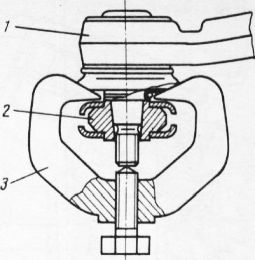

— расшплинтовать и отвернуть гайку крепления шарового шарнира рулевой тяги к поворотному рычагу стойки передней подвески. Ввести между наконечником и поворотным рычагом съемник, как показано на рис. 1, выпрессовать шаровой палец из поворотного рычага. Таким же путем

— выпрессовать шаровой палец со второй стороны подвески;

— отвернуть два болта крепления рулевых тяг к кронштейну и, ослабив болт крепления кронштейна к рейке, снять рулевые тяги;

— отвернуть болт крепления клем-много соединения рулевого вала с шестерней рулевого механизма (расположен в салоне кузова), затем, отвернув четыре болта крепления картера рулевого механизма (со стороны моторного отсека), снять механизм в сборе;

— установить рулевое колесо спицами вниз, подвести отвертку под крйшку выключателя звукового сигнала и аккуратно, стараясь не повредить ее, снять с рулевого колеса. Затем ввести в паз (между ступицей рулевого колеса и опорой кнопки звукового сигнала) лезвие отвертки и снять в сборе кнопку звукового сигнала;

— отвернуть гайку крепления рулевого колеса на два-три оборота и, раскачивая рулевое колесо за спицы, одновременно (упираясь ногами в пол), перемещая на себя, стронуть рулевое колесо с вала, затем полностью отвернуть гайку и снять рулевое колесо;

— отвернуть четыре винта крепления кожуха верхнего и нижнего, снять кожуха. Отвернуть на два-три оборота гайку крепления хомута, разъединить штекерные колодки. Потянув вверх по валу рулевого управления, снять с опоры переключатель. Установить ключ выключателя зажигания в положение “0”. Разъединить штекерную колодку выключателя зажигания и, отвернув четыре болта крепления опоры 5, снять оТтору в сборе с автомобиля.

Рис. 1. Выпрессовка пальца рулевой тяги:

1 — шарнир рулевой тяги; 2 — кронштейн стойки передней подвески; 3 — съемник

Рекламные предложения на основе ваших интересов:

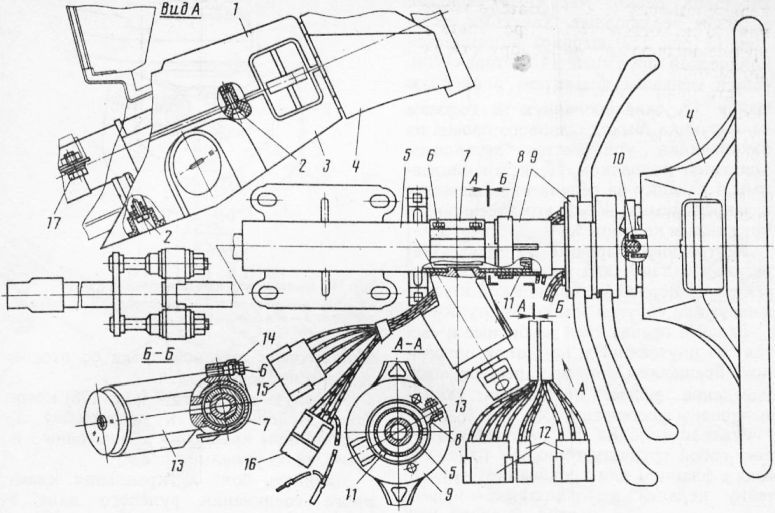

Рис. 2. Опора вала в сборе с выключателем зажигания, рулевым колесом и переключателем:

1 — верхний кожух; 2 — винты крепления кожухов; 3 — нижний кожух; 4 — рулевое колесо; 5 — опора вала; 6 — головка болта крепления выключателя зажигания; 7 — скоба выключателя зажигания; 8 — хомут; 9 — переключатель в сборе; 10 – выступ на кольце сбрасывателя (на переключателе поворотов); 11 — выступ на опоре вала (ограничитель глубины установки переключателя на опору); 12 — штекерные колодки переключателя; 13 — выключатель зажигания; 14 — специальный болт крепления выключателя зажигания; 15 — штекерная колодка подключения выключателя зажигания к основному жгуту проводов; 16 — реле выключателя зажигания (может не устанавливаться); 17 — болт крепления опоры

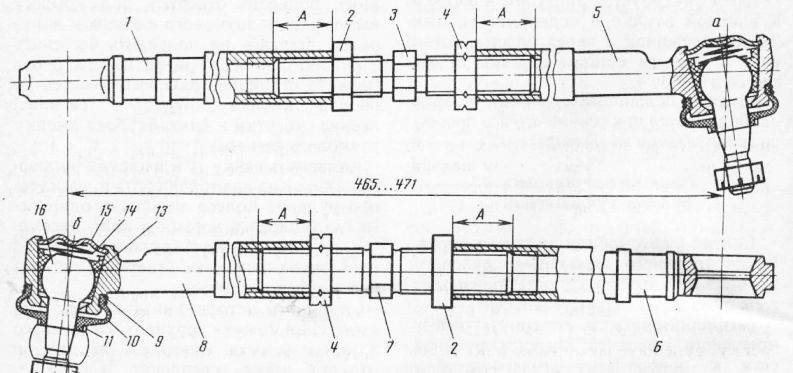

Рис. 3. Рулевые тяги:

а — правая тяга в сборе; б — левая тяга в сборе; 1 – внутренняя половина правой тяги; 2 – правая контргайка; 3 – правая стяжка; 4 — левая контргайка; 5 – наружная половина правой тяги в сборе; 6 – внутренняя половина левой тяги; 7 – левая стяжка; 8 – наружная половина левой тяги в сборе; 9 – пружинное кольцо; 10 – защитный колпачок; 11 – уплотнительное кольцо; 12 – гайка пальца; 13 – вкладыш; 14 — пружина; 15 — заглушка; 16 — шаровой палец;

А — глубина навинчивания стяжек (разность размеров А не более 4 мм)

Установка рулевого управления. После разборки и сборки всех узлов рулевого управления (разборка, ремонт и сборка описаны ниже) установку рулевого управления на автомобиль выполняют в обратной последовательности с выполнением следующих требований:

— механизм рулевого управления четырьмя болтами закрепить к щиту передка. Болты затянуть моментом 27,5…35,3 Н-м (2,8…3,6 кгс-м);

— собрать правую и левую рулевые тяги с внутренними и наружными наконечниками, ввернув их на одинаковую глубину в стяжки. Длина собранных в сборе тяг должна быть 469…471 мм;

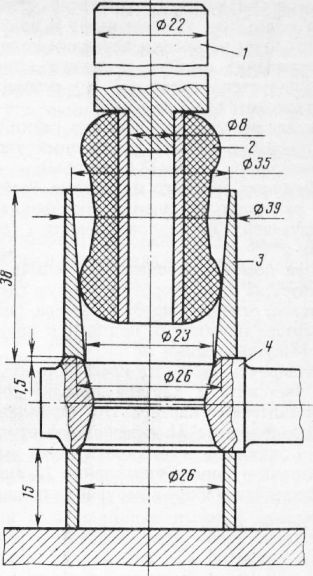

— запрессовать при помощи приспособления в гнезда правой и левой рулевых тяг резиновые шарниры. Запрессовка резинового шарнира производится в тисках или на ручном прессе и показана на рис. 183. Перед запрессовкой обильно смазать мыльным раствором резиновый шарнир, внутренние поверхности направляющего стакана й наконечника рулевой тяги;

— опору вала в сборе с выключателем зажигания (ключ установлен в положение “О”) с установленной технологической деталью (см: ниже подраздел “Сборка опоры вала”) и с нижним валом ввести клеммной шлицевой частью в вал шестерни рулевого механизма таким образом, чтобы стяжной болт клеммного соединения попал на лыску хвостовика шестерни. Затем при помощи четырех болтов закрепить опору к кронштейну педали, повернуть на 90° и снять с опоры вала технологический штифт;

— затянуть болты в клеммном соединении нижнего вала моментом 29,4…34,3 Н-м (3,0…3,5 кгс-м). Болты крепления опоры затянуть моментом 15,7…19,6 Н-м (1,6…2 кгс-м). Надеть на вал рулевое колесо и, поворачивая им, установить рейку рулевого механизма так, чтобы между торцом рейки и центром болта крепления механизма получился размер 173 мм – положение рейки, соответствующее прямолинейному движению автомобиля (см. рис. 206), затем, не поворачивая вал рулевого управления, переставить рулевое колесо так, чтобы оно спицами симметрично было направлено вниз. Закрепить рулевое колесо гайкой моментом 32…40 Н-м (3,2…4 кгс-м);

— соединить кронштейн тяг 5 (рис. 178) с рейкой рулевого механизма при помощи болта 6, навернув на несколько ниток на болт гайку;

— ввести в кронштейн тяг с резиновыми шарнирами правую и левую рулевые тяги, соединить их болтами. Навернуть на болты гайки и затянуть моментом 19,6…24,5 Н-м (2,0…2,5 кгс-м). Окончательно затянуть гайку крепления кронштейна тяг с рейкой моментом 37,3…47 Н-м (3,8…4,8 кгс-м);

— соединить шаровые пальцы правой и левой рулевых тяг с поворотными рычагами передней подвески. Гайки шаровых пальцев затянуть моментом 19,6…24,5 Н-м (2…2,5 кгс-м);

— отрегулировать расхождение передних колес, как указано выше в подразделе “Углы установки передних колес”. Расхождение правого и левого колеса регулируется отдельно и суммарно должно быть от -1 до – 3 мм;

— после регулировки затянуть гайки (правые и левые) на рулевых тягах моментом 36…50 Н-м (3,6…5 кгс-м).

Рис. 4. Приспособление для запрессовки резиновых шарниров в гнезда рулевых тяг:

1 – оправка; 2 – резиновый шарнир; 3 – направляющий стакан; 4 – внутренний наконечник рулевой тяги; 5 – подставка

Разборка рулевого механизма. Разборку рулевого механизма производят в следующей последовательности:

— при помощи специального ключа отвернуть на один оборот стопорную гайку, затем, отвернув пробку картера, снять с картера пружину, подпятник пружины и упоры рейки;

— отвернуть два болта крепления крышки, снять с картера крышку с уплотнителем картера, прокладки регулировочные и распорную втулку. Покачивая в стороны конец вала шестерни рулевого управления, снять ее с картера в сборе с наружным подшипником. Внутренний подшипник можно снять при помощи съемника, предварительно вывернув сапун;

— освободить крепление хомутов и снять с картера чехлы – правый и левый. Затем снять с картера со стороны левого чехла (конусный чехол) рейку рулевого управления. Снятые детали вымыть в керосине или бензине, вытереть насухо и проверить их состояние. При наличии на рейке или шестерне коррозии устранить ее. Проверить резиновые чехлы. При обнаружении на них трещин или разрывов – заменить новыми. Проверить состояние втулки рейки. Зазор между втулкой и рейкой не допускается. Для выпрессовки изношенной втулки закрепить картер в тисках и, утопив шипы на втулке или высверлив их сверлом диаметром мм, выбить из картера изношенную втулку, используя для этой цели вал рейки.

При запрессовке в картер новой втулки необходимо сориентировать ее тремя шипами так, чтобы они расположились против отверстий в картере. При этом втулка должна тремя шипами полностью зафиксироваться в отверстиях картера.

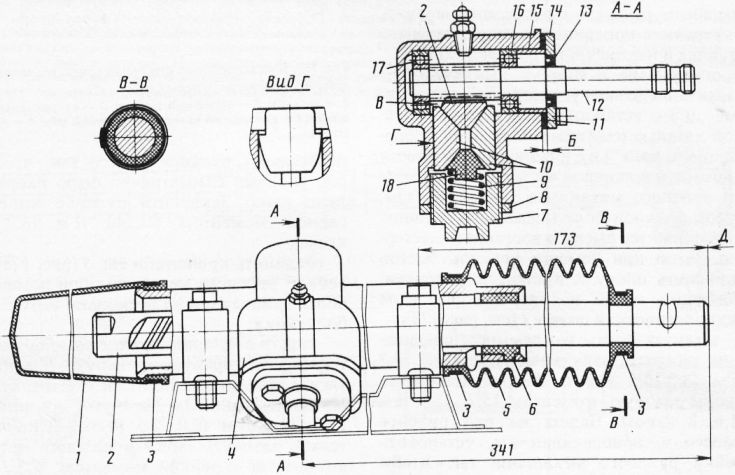

Рис. 5. Механизм рулевого управления:

1 – левый чехол; 2 – рейка рулевого управления; 3 – хомут; 4 – картер; 5 – правый чехол; 6 – втулка рейки; 7 – пробка картера; 8 – стопорная гайка; 9 – пружина; 10 – упор рейки; 11 – регулировочная прокладка; 12 – шестерня; 13 – уплотнитель; 14 – крышка; 15 – распорная втулка; 16 – наружный подшипник; 17 – внутренний подшипник; 18 – подпятник; Д – положение рейки, соответствующее прямолинейному движению автомобиля; Б – величина для подбора компенсационных прокладок; В — полость для смазки

Сборку рулевого механизма производят в обратной последовательности с выполнением следующих особенностей:

— вал рейки предварительно смазать и, заполнив зубья смазкой, состоящей из 1 части Фиол-1 и 1,5 частей моторного масла (такой смазки необходимо 50 г), ввести рейку в картер с короткой стороны. Надеть на картер чехлы и надежно закрепить их хомутами;

— ввести в картер вал шестерни так, чтобы он вошел в зацепление с рейкой, также заполнив зубья и подшипники смазкой. После установки распорной втулки и полной ее посадки замерьте выступание втулки из картера (размер Б). На величину выступания подбирается толщина прокладок. Для этой цели предусмотрены регулировочные прокладки 11 толщиной 0,1; 0,15; 0,5 мм;

— после подбора прокладок нужной толщины закрыть картер крышкой и закрепить болтами, заворачивая их равномерно, но не окончательно. При заворачивании болтов необходимо прокручивать шестерню в обе стороны и проверять ее осевое перемещение. Бели при заворачивании болтов усилие поворота шестерни увеличивается, необходимо добавить между крышкой и картером регулировочные прокладки. При наличии осевого люфта шестерни толщину прокладок уменьшить;

— болты крышки затянуть (только после окончательной регулировки положения шестерни) моментом 11,76…15,68 Н-м (1,2…1,6 кгс-м). Момент проворачивания шестерни при правильной регулировке должен быть 0,096…0,0981 Н-м (0,002…0,010 кгс-м). Осевой люфт шестерни не допускается;

— оставшуюся смазку заложить в полость картера и смазать упоры рейки. Упоры рейки вставить в картер лысками к рейке, как показано на виде Г. Затем установить детали в порядке, показанном на рис. 184. Регулировочную пробку завернуть настолько, чтобы при прокручивании шестерни и перемещении рейки из одного крайнего положения в другое не было заеданий. При регулировке такие перемещения рейки нужно выполнить несколько раз, чтобы исключить заедания в зацеплении и максимально приблизить упоры к рейке. После регулировки зацепления стопорную гайку затянуть моментом не менее 68 Н-м (7 кгс-м). Момент проворачивания шестерни в собранном и окончательно отрегулированном механизме должен быть 0,392…1,176 Н-м (0,04…0,12 кгс-м).

Разборка и сборка опоры вала. Для разборки опоры вала установить опору в тиски, повернуть технологическую деталь перпендикулярно валу и снять ее с опоры (если технологическая деталь была установлена при снятии опоры с автомобиля). Снять с опоры вал, упорную шайбу, пружину, упор подшипника и подшипник.

Затем с помощью отвертки или бородка через окно вывести из пазов опоры вала опорную втулку. Очистить от пыли и грязи детали и осмотреть их состояние. Если в подшипнике имеется заметный люфт, а пластмассовая опора деформирована, повреждена или потеряла эластичность, заменить детали новыми.

Сборку опоры вала производить в обратной последовательности. При установке в опору вала резиновой опорной втулки 8 смазать ее мыльным раствором и с помощью отвертки или бородка ввести в пазы опоры. Затем надеть на вал детали в последовательности, показанной на рис. 1 (предварительно смазав подшипник пластичной смазкой), и сориентировав паз А на шлицевой части относительно отверстия на опоре , т.е. отверстие на опоре вала и отверстие под шлицевой болт (на нижнем валу) должны находиться в одной плоскости, а паз А на шлицевой части находиться перпендикулярно отверстию на опоре. Затем, слегка сжав пружину валом, ввести, к отверстие опоры и вала технологическую деталь перпендикулярно валу, повернуть технологическую деталь на 90°, чтобы она встала вдоль вала. При этом пружина сожмется и между торцем опоры и вала обеспечится размер 128 мм.

При установке опоры в сборе с верхним и нижним валами ввести шлицевую часть нижнего вала в вал шестерни рулевого механизма так, чтобы стяжной болт шлицевого соединения располагался головкой снизу. Закрепить в таком положении опору четырьмя болтами к кронштейну педалей, затянуть клеммный болт на нижнем валу моментом 29,4. 34,3 Н-м (3,0…3,5 кгс-м) и снять с опоры технологическую деталь.

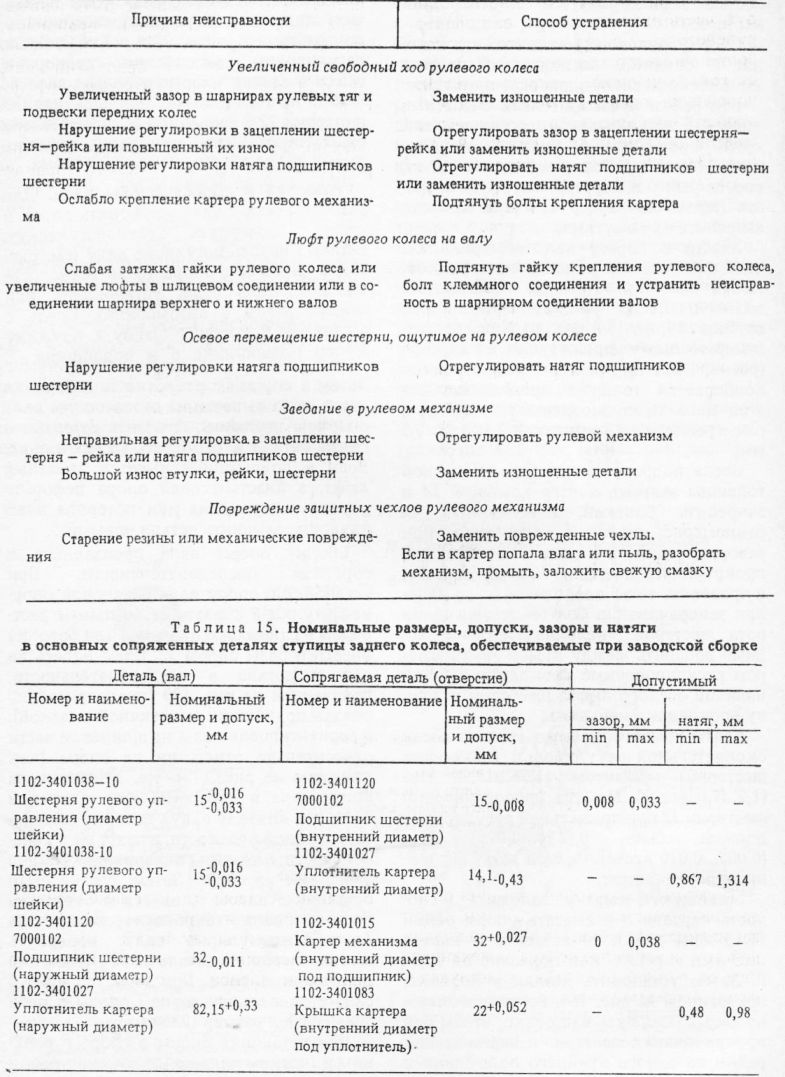

Таблица 1. Возможные неисправности рулевого механика, их причины и способы устранения

Неисправности в рулевом управлении и их устранение. Рулевое управление автомобиля всегда должно быть исправным, надежным и легким в управлении. В случае возникновения любых неисправностей в рулевом управлении надо, не откладывая, приступить к их устранению.

Возможные неисправности рулевого механизма и номинальные размеры сопряженных деталей рулевого управления (для контроля) даны в табл. 1.

Источник