Ремонт сальниковых компенсаторов тепловых сетей

РЕМОНТ ТЕПЛОВЫХ СЕТЕЙ

4.1. ПОВРЕЖДЕНИЯ ТЕПЛОВЫХ СЕТЕЙ

Тепловые сети являются одним из наиболее трудоемких и дорогостоящих элементов систем теплоснабжения. Они представляют собой сложные сооружения, состоящие из соединенных между собой труб, тепловой изоляции, компенсаторов, подвижных и неподвижных опор, запорной и регулирующей арматуры, строительных конструкций, камер и колодцев, дренажных устройств и др. Многолетний отечественный и зарубежный опыт эксплуатации тепловых сетей различных конструкций указывает на их недолговечность, что обусловлено главным образом низкой коррозийной стойкостью трубопроводов тепловых сетей, серьезные повреждения в которых вызывают длительные нарушения подачи теплоты. Такие повреждения связаны с большими потерями сетевой воды и теплоты, дополнительными затратами материальных и трудовых ресурсов и т. п.

Количественный рост и старение тепловых сетей приводят к возрастанию числа повреждений. Статистика показывает, что на каждые 100 км двухтрубных водяных сетей ежегодно выявляется около 30–40 повреждений. Повреждение действующего теплопровода ведет к отключению потребителей. Чем больше диаметр теплопровода, тем больше к нему присоединено потребителей и тем больше срок отключения для ремонта.

Как показывает практика, каждое повреждение на теплопроводе диаметром 500–600 мм вызывает отключение нескольких сотен зданий на срок более 24 ч. Повреждение же на трубопроводах диаметром 1000–1200 мм ведет к отключению многих сотен зданий на 2–3 суток.

Анализ результатов обследований показал, что коррозионные разрушения являются главной причиной повреждений трубопроводов тепловых сетей и составляют около 90 %. Наиболее быстро при прочих равных условиях наружной коррозией поражаются те теплопроводы, в которых имеется прямой контакт незащищенной поверхности трубы с грунтом. Кроме того, при эксплуатации тепловых сетей возможны повреждения связанные со срывом неподвижных опор, разрывами корпусов чугунных задвижек, срывом резьбы спускных кранов, с повреждениями компенсаторов и т.д.

При большой насыщенности городов подземными инженерными коммуникациями, зачастую находящимися в неисправном состоянии, теплопроводы весьма часто подвергаются затоплению, а каналы – заносу грунтом. Удельная повреждаемость трубопроводов с ростом продолжительности их эксплуатации возрастает. Наиболее подвержены коррозии подающие трубопроводы, что наблюдается в 92–94 % случаев. Известно, что в электролитах максимального значения скорость коррозии в стали достигает при температуре 70–80 °С. Подающий трубопровод большую часть года работает в этом весьма неблагоприятном температурном режиме, что объясняет существенную разницу в скорости коррозии подающих и обратных труб.

В большинстве случаев наружная коррозия имеет локальный характер и сосредоточивается на участках труб длиной 1–1,5 м, охватывая не более 25–35 % периметра трубы, главным образом в нижней части. В проходных каналах и камерах коррозия верхней части труб происходит в результате интенсивной капели с перекрытия, а нижней части – при подтоплении и заносе грунтом. Удельная повреждаемость уменьшается с увеличением толщины стенок труб. Наблюдается увеличение повреждаемости в линейной части теплопроводов, составляющей в последние годы около 20 %. Увеличивается также число повреждений трубопроводов у неподвижных опор. Высокая удельная повреждаемость подземных теплопроводов возникает главным образом из-за плохого качества применяемых аитикоррозионных покрытий наружной поверхности.

Основным недостатком как существующих, так и ранее применяемых подземных тепловых сетей являются гидрофильность тепловой изоляции. Проникающая в изоляцию влага вызывает коррозионные разрушения труб, увеличивает тепловые потери теплопроводами. Увлажнение тепловой изоляции в значительной части определяется внешними факторами: типом грунта, климатическими условиями, гидрогеологией и др.

Нормальная эксплуатация тепловых сетей, проложенных в непроходимых каналах и бесканально, сильно затруднена тем, что повседневное наблюдение за состоянием труб и тепловой изоляции и своевременное обнаружение мест повреждений невозможны. Ремонт и восстановление поврежденных коррозией теплопроводов требуют вскрытия подземных участков трассы на большом протяжении. При этом на длительный срок разрушаются дорожные покрытия улиц, что затрудняет движение городского транспорта.

Для повышения надежности действующих тепловых сетей проводят гидравлические испытания и периодическое шурфование в летний период из расчета один шурф на 1–2 км трассы. Это позволяет заблаговременно выявить и устранить наиболее слабые места, что значительно сокращает число повреждений и отключений теплосетей в отопительный период. При прокладке теплопроводов в местах, подверженных периодическому затоплению, или в агрессивных грунтах шурфование проводится чаще.

Состояние трубопроводов, особенно бесканальных, в значительной степени зависит также от качества строительства и монтажа. Следует отметить, что во многих случаях строительно-монтажные работы по прокладке теплопроводов не отвечают предъявляемым требованиям. При бесканальных прокладках применение П-образных компенсаторов и использование углов поворота для самокомпенсации требуют устройства в этих местах ниш и канальных прокладок, что удорожает стоимость теплосети, усложняет строительные работы, а также вызывает ряд эксплуатационных неудобств. Применение же сальниковых компенсаторов требует для их обслуживания устройства дорогостоящих теплофикационных камер. Наиболее слабыми участками бесканальных прокладок являются места сварных стыков и места примыкания к теплофикационным камерам. Сварные стыки изолируют на месте после окончания монтажа и гидравлического испытания участка скорлупами с оклейкой их поверхности рулонными битумными материалами. Эти работы выполняют ручным способом, и, как показывает опыт, качество изоляции оказывается неудовлетворительным.

На участках примыкания теплопроводов к теплофикационным камерам наблюдаются оплывание мастичного слоя, полное расслаивание гидроизоляции и увлажнение тепловой изоляции. Вскрытия и обследования обнаружили, что наиболее частое повреждение изоляции и коррозия стальных труб наблюдаются именно в этих местах. В результате проведенного анализа установлено, что повреждаемость тепловых сетей весьма велика и имеет явно выраженную тенденцию к дальнейшему повышению по мере старения сетей. В связи с этим объемы работ по ремонту и реконструкции тепловых сетей ежегодно возрастают. Оценка состояния конструкций или диагностика на различных этапах существования тепловых сетей устанавливает признаки и причины повреждений, позволяет выявить дефектные, разрушающиеся конструкции, определить степень и границы повреждений с тем, чтобы своевременно и качественно произвести их ремонт.

Контроль за состоянием тепловых сетей необходимо осуществлять начиная с приемки их в эксплуатацию. Система контроля предусматривает создание методов оценки, приборов и средств, позволяющих определить параметры технического состояния и их соответствие нормативным характеристикам, а также позволяет на основании поступления и обработки данных о состоянии элементов эксплуатируемых тепловых сетей обеспечивать своевременные профилактические мероприятия и ремонт. Данные, полученные в результате оценки состояния конструкций эксплуатируемых тепловых сетей, могут служить основой для решения вопроса об их ремонте, а также реконструкции и модернизации.

Источник

Эксплуатация компенсаторов

Сильфонные компенсаторы просты в эксплуатации, для них не требуется специального обслуживания. Однако, чтобы исключить непредвиденные поломки, следует соблюдать некоторые элементарные правила. Сильфом должен быть защищен от ударов и от воздействия других внешних сил. На трубопроводы с компенсаторами не разрешается устанавливать опоры и металлические конструкции, не предусмотренные в проекте.

Чтобы избежать гидравлических ударов при пуске пара в полость компенсатора, в гофрах не допускается скопление воды. 1£е можно удалить через дренажный штуцер или путем продувки паром. При замерзании транспортируемого продукта в полости компенсатора отогрев производят паром или горячей водой. Отогревать компенсаторы огнем запрещено.

Контролируют работу компенсаторов периодически путем внешнего осмотра. Лицо, ответственное за исправное состояние и безопасную эксплуатацию трубопровода с компенсаторами, ведет журнал текущего обслуживания. В этот журнал Заносятся данные каждого осмотра, а также об охлаждении и разогреве трубопровода.

Осмотр компенсаторов производят два раза в течение первой недели эксплуатации, а также после каждого охлаждения и разогрева трубопровода. Во время длительной эксплуатации трубопровода при постоянной температуре периодичность осмотра компенсаторов назначают в зависимости от параметров и от вида транспортируемой среды.

При осмотре особое внимание обращают на герметичность сильфона и состояние сварных швов, расположенных в месте присоединения патрубков. Кроме того, на трубопроводах с осевыми компенсаторами проверяют состояние неподвижных опор, а угловыми — исправность шарниров. При креплении компенсаторов на фланцах следят за плотностью стыков.

После выработки числа циклов, указанных в паспорте, производят техническое освидетельствование компенсаторов. При этом определяют пригодность каждого компенсатора к дальнейшей эксплуатации, о чем составляют акт.

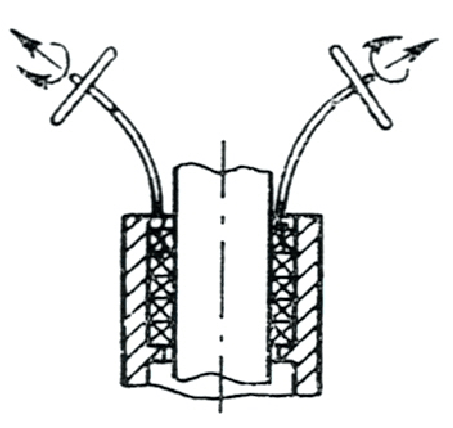

Герметичность сальниковых и манжетных уплотнений на протяжении длительного периода эксплуатации в основном зависит от квалифицированного обслуживания. Ресурс мягкой набивки невысок, поэтому ее приходится менять ежегодно. При смене набивки следует аккуратно удалить старую набивку. При этом применяют металлические крючки или специальные приспособления в виде штопора на гибком валу (рис. 1). После извлечения набивки сальниковую камеру и патрубок следует тщательно очистить и промыть керосином.

Перед установкой новой набивки следует убедиться в отсутствии эксцентриситета между осями патрубка и сальниквоой камеры. Смещение более 20% приводит к неравномерному сжатию набивки по окружности и увеличению утечки транспортируемой среды.

Сборка и уплотнение сальника значительно упрощаются при предварительной опрессовке колец в специальном приспособлении. Кроме того, опрессовка колец позволяет достичь более равномерного сжатия набивки по высоте сальника, что повышает герметичность компенсатора и уменьшает износ патрубка.

Если кольца предварительно не опрессовывались, следует обжимать в сальниковой камере каждое кольцо в отдельности. При этом рекомендуется пользоваться втулкой, состоящей из двух половин. При обжатии всей набивки, находящейся в сальниковой камере, из-за трения плотность набивки по высоте оказывается неравномерной, что снижает герметичность компенсатора.

Затяжку сальника рекомендуется производить в два—три приема в следующей последовательности. Сначала следует сменить набивку и затянуть сальник, затем произвести гидравлические

испытания трубопровода, после чего вновь подтянуть болты, а окончательную затяжку произвести после разогрева трубопровода. Сальниковые болты следует затягивать равномерно, чтобы не допустить перекоса втулки н неравномерного сжатия набивки.

Рис. 1. Извлечение набивки из сальникового камеры

Через 20. 30 дней работы компенсатора сжатие набивки уменьшится из-за выгорания некоторых ее компонентов. Чтобы восстановить герметичность компенсатора, нужно подтянуть сальниковые болты.

Эксплуатация и обслуживание сальниковых компенсаторов с пружинами на болтах значительно упрощается. У них достаточно только заменить набивку и установить сжатые пружины на болты. Сила сжатых пружин через втулку постоянно уплотняет набивку. Наиболее эффективно уплотнение при подвижном патрубке.

При эксплуатации и обслуживании манжетных компенсаторов надо следить за герметичностью уплотнения. Поскольку смена манжет без демонтажа компенсатора невозможна, желательно манжетный компенсатор крепить к трубопроводу с помощью быстроразъемных соединений. При смене манжет следует зачитать патрубок, а при наличии язв и других глубоких следов коррозии его нужно заменить.

Компенсаторы из гнутых труб —самые напряженные участки трубопровода, поэтому к ним предъявляются повышенные требования при обслуживании. На каждом предприятии, где эксплуатируются трубопроводы с компенсаторами разрабатывается инструкция по их эксплуатации. В инструкции должен предусматриваться порядок подготовки трубопровода к пуску, порядок пуска, остановки и обслуживания в процессе эксплуатации. Перечисляются случаи, когда трубопровод должен быть немедленно отключен. К ним относятся: возникновение трещин и разрывов в основном металле и сварных швах; разрушение опор и подвесок; появление шумов, вибраций, ударов; неисправность контрольно-измерительных устройств; повышение давления сверх рабочего более чем на 15%.

Кроме того, регламентируется порядок вывода трубопроводов в ремонт и действие персонала в аварийных ситуациях.

В период эксплуатации обслуживающий персонал должен вести постоянное наблюдение за состоянием компенсаторов. Не реже одного раза в год служба технического надзора должна проводить наружный осмотр компенсаторов с отражением результатов в акте. При осмотре проверяют состояние сварных швов, фланцевых соединений, опор и подвесок, изоляции.

Компенсаторы выводятся в ремонт, если толщина стенки достигла предельного отбраковочного значения, указанного в паспорте, если при обстукивании молотком остаются вмятины, если в сварных швах обнаружены трещины или недопустимо изменились механические свойства металла труб. При отбраковке особое внимание следует обращать на коленья, где наиболее вероятен максимальный износ компенсатора вследствие коррозии, эрозии и высоких напряжений.

Толщину стенки компенсатора определяют с помощью ультразвуковых толщиномеров или путем просверливания отверстия с последующим их завариванием. Замер толщины рекомендуется выполнять на вогнутой или выпуклой, частях коленьев.

Если при осмотре качество сварных стыков вызывает сомнение, проводят контроль неразрушающими видами — просвечиванием или ультразвуком; при необходимости сварные швы подвергают металлографическим или механическим испытаниям. В инструкции для каждой системы должны быть установлены нормы отбраковки компенсаторов по каждому контролируемому параметру.

Источник

Нормы времени на ремонт и техническое обслуживание оборудования тепловых сетей (стр. 12 )

| Из за большого объема этот материал размещен на нескольких страницах: 1 2 3 4 5 6 7 8 9 10 11 12 13 14 15 16 17 18 19 20 21 22 |

Диаметр трубопровода, мм, до

1.1.31. Разборка сальникового компенсатора

Разъединить фланцевые соединения, снять сальниковый компенсатор. Разобрать и очистить компенсатор от накипи и набивки.

Слесари 2-го разряда — 2.

Норма времени на один сальниковый компенсатор

Диаметр трубопровода, мм, до

1.1.32. Набивка сальниковых компенсаторов в мастерской

Установить компенсатор с помощью грузоподъемных механизмов или вручную на рабочее место. Отвернуть гайки на болтах, снять болты, выдвинуть грундбуксу и стакан из корпуса на монтажную линию. Набить сальник компенсатора с установкой двух колец из теплостойкой резины. После укладки каждых двух колец набивку снимать грундбуксами. После полной набивки сальника грундбуксу закрепить с трех- четырехразовым обжатием болтов. Проверить зазоры щупом. Смазать стакан. Убрать компенсатор с рабочего места.

Слесари 3-го разряда — 1, 2-го разряда-1.

Норма времени на один сальниковый компенсатор

Диаметр трубопровода, мм, до

Примечание. При набивке сальниковых компенсаторов в мастерской с применением гидравлической установки для набивки сальниковых компенсаторов нормы времени определяются с коэффициентом 0,4.

1.1.33. Замена набивки сальниковых компенсаторов

Отвернуть гайки на болтах, снять болты, выдвинуть грундбуксу. Удалить крючком старую набивку, очистить стакан шабером от ржавчины, протереть его. Набить сальник новой набивкой, затянуть грундбуксу с трех — четырехразовой обжимкой. Смазать стакан.

Состав звена слесарей

Норма времени на один сальниковый компенсатор

Диаметр трубопроводами, до

1.1.34. Добавление набивки сальникового компенсатора

Отвернуть гайки, снять болты, выдвинуть грундбуксу. Добавить в сальник набивку. Затянуть грундбуксу с трехразовой обжимкой болтов. Очистить стакан.

Количество при выполнении работ

На низких опорах, вне камер

на высоких опорах и в камерах

Норма времени на один компенсатор

Диаметр трубопровода, мм, до

Добавление набивки сальникового компенсатора на низких опорах, вне камер

Добавление набивки сальникового компенсатора на высоких опорах или в камерах

1.1.35. Восстановление и прокладка продольных (попутных) дренажей и дренажных выпусков

Установить фильтр. Присоединить дренажную трубу к дренажному колодцу. Пробить отверстие в колодце, смонтировать трубу и заделать отверстие в колодце. Засыпать траншею и спланировать трассу дренажа. Убрать мусор.

Слесари 4-го разряда — 1, 3-го разряда — 1, 2-го разряда — 1.

Норма времени на 1 м дренажа — 6,0

1.1.36. Прочистка дренажа ракеткой

Поднести и присоединить шланги к ракетке, прочистить дренаж водой, отсоединить шланги.

Слесари 3-го разряда — 1, 2-го разряда — 1.

Норма времени на один пролет длиной 5 м — 1,0.

1.1.37. Прочистка дренажа штангами

Прочистить дренаж вручную.

Слесари 3-го разряда — 1, 2-го разряда — 1.

Норма времени на один пролет длиной 8 м — 2,5.

1.1.38. Разборка железобетонные плит перекрытия камер, каналов

Подготовить и установить механизмы, такелажные приспособления. Очистить швы плит от раствора. Застропить плиты, поднять и уложить на бровку. Убрать механизмы, такелажные приспособления.

Слесари 4-го разряда — 1, 2-го разряда — 2, машинист автокрана (трубоукладчика) 5-го разряда — 1.

Норма времени на одну плиту

Площадь плит, м2, до

Машинист автокрана (трубоукладчика)

1. При вскрытии плит с помощью талей и лебедок норма времени слесарей определяется с коэффициентом 2,0.

2. При вскрытии плит с помощью захватов норма времени слесарей определяется с коэффициентом 1,5.

1.1.39. Укладка железобетонных плит перекрытия на стены каналов и камер

Подготовить и установить механизмы и такелажные приспособления. Очистить и выровнять место укладки плит. Застропить, переместить, спустить и уложить плиты на место. Заделать швы и стыки. Убрать механизмы и такелажные приспособления.

Слесари 4-го разряда — 1, 2-го разряда — 1, машинист автокрана (трубоукладчика) 5-го разряда — 1.

Норма времени на 1 м2 плиты слесарей — 0,4, машиниста автокрана (трубоукладчика) — 0,2.

Примечание: При укладке плит с помощью талей и лебедок норма времени слесарей определяется с коэффициентом 2,0.

1.1.40. Укладка железобетонных опорных подушек на дно каналов под трубопроводы

Подготовить и установить механизмы. Разметить места для опорных подушек, подготовить основание, уложить раствор на основание. Застропить, переместить, опустить и уложить подушку под основание. Убрать механизмы.

Слесари 4-го разряда — 1, 2-го разряда — 1, машинист автокрана (трубоукладчика) 5-го разряда — 1.

Источник