Ремонт и сварка трещин корпуса мельницы шаровой МШ, МШУ, МШР, ММС, МСС, МСЦ, МСП, МСР, FLSmidth, ThyssenKrupp, Metso, Cristian Pfeiffer

Ремонт и сварка трещин корпуса мельницы шаровой МШ, МШУ, МШР, ММС, МСС, МСЦ, МСП, МСР, а также FLSmidth, ThyssenKrupp, Metso, Cristian Pfeiffer на территории Заказчика с соблюдением всех инструкций и правил ремонта. Большой опыт в проведении ремонтной сварки корпусов различного промышленного оборудования, позволяет нам браться за решение различных задач в ремонте корпусов и станин.

Корпус шаровой мельницы подвержен большим ударным нагрузкам и в процессе эксплуатации в корпусе могут возникать трещины и разрывы металла. Если трещину вовремя не отремонтировать она будет расти и может привести к разрушению корпуса и не возможности его ремонта и восстановления.

В зависимости от материала корпуса шаровой мельницы, могут использоваться различные материалы и технологии сваривания поверхностей. Опытные специалисты смогут помочь Вашему предприятию в решении поставленных задач по восстановлению и свариванию трещин корпуса мельниц различных типов и модификаций.

Обращаясь к специалистам предприятия БУДАВТОТРАНС, Вы всегда можете рассчитывать на качественную консультацию наших инженеров и внимание персонального менеджера по продажам. Инженеры-технологи разработают технологию или используют готовое решение для проведения ремонта трещин, образовавшихся в корпусе мельницы шаровой.

Мы специализируемся на выполнении таких работ:

Сварка трещин корпуса мельницы МШ

Сварка трещин корпуса мельницы МШУ

Сварка трещин корпуса мельницы МШР

Сварка трещин корпуса мельницы ММС

Сварка трещин корпуса мельницы МСС

Сварка трещин корпуса мельницы МСЦ

Сварка трещин корпуса мельницы МСП

Сварка трещин корпуса мельницы МСР

Сварка трещин корпуса мельницы FLSmidth

Сварка трещин корпуса мельницы Cristian Pfeiffer

Сварка трещин корпуса мельницы Metso

Сварка трещин корпуса мельницы ThyssenKrupp

Ремонт трещин корпуса мельницы МШ

Ремонт трещин корпуса мельницы МШУ

Ремонт трещин корпуса мельницы МШР

Ремонт трещин корпуса мельницы ММС

Ремонт трещин корпуса мельницы МСС

Ремонт трещин корпуса мельницы МСЦ

Ремонт трещин корпуса мельницы МСП

Ремонт трещин корпуса мельницы МСР

Ремонт трещин корпуса мельницы FLSmidth

Ремонт трещин корпуса мельницы Cristian Pfeiffer

Ремонт трещин корпуса мельницы ThyssenKrupp

Ремонт трещин корпуса мельницы Metso

Разделка и сварка трещин корпуса мельницы МШ

Разделка и сварка трещин корпуса мельницы МШУ

Разделка и сварка трещин корпуса мельницы МШР

Разделка и сварка трещин корпуса мельницы ММС

Разделка и сварка трещин корпуса мельницы МСС

Разделка и сварка трещин корпуса мельницы МСЦ

Разделка и сварка трещин корпуса мельницы МСП

Разделка и сварка трещин корпуса мельницы МСР

Разделка и сварка трещин корпуса мельницы Metso

Разделка и сварка трещин корпуса мельницы ThyssenKrupp

Разделка и сварка трещин корпуса мельницы Cristian Pfeiffer

Разделка и сварка трещин корпуса мельницы FLSmidth

Источник

Ремонт шаровых барабанных мельниц

3.3. Ремонт шаровых барабанных мельниц.

Шаровые мельницы применяются для помола разнообразных продуктов. Кроме того, в некоторых процессах одновременно с помолом осуществляется смешение компонентов смеси. Рабочими органами мельницы, подверженными наибольшему износу, являются броня и шары. Износу подвергаются также подшипники, система их смазки, привод.

Перед началом ремонта до остановки мельницы проводится измерение вибрации мельницы и редуктора.

В процессе работы шары подвергаются износу с уменьшением их диаметра. Шары, достигшие минимально допустимого диаметра при сортировке отбраковываются. Количество загружаемых в мельницу шаров должно соответствовать паспорту мельницы, поэтому при загрузке шары взвешиваются.

Броня мельницы состоит из отдельных броневых плит, которые изготавливаются из марганцевой стали. При 50 % износе броня заменяется. Если броню не менять, она начинает при дальнейшем износе ломаться и выпадать. Торцевая броня даже при сквозном износе ремонтируется путём вварки вставок из листовой стали или путём замены отдельных плит. Иногда наблюдается заклинивание шаров в зазоре между плитами. Их выбивают или разрезают газовой горелкой. Кроме стальной используется резиновая броня, которая способствует глушению шума при работе мельницы. Срок службы резинового покрытия оказывается в несколько раз выше, чем стальных броневых плит.

У зубчатого венца от действия ударных нагрузок ослабляются болтовые соединения, изнашиваются зубья, повышаются радиальное и осевое биения. Небольшие дефекты зубьев завариваются наплавкой и зачищаются наждачным кругом. При износе зубьев до 30 % их толщины венец нужно повернуть на 180 0 , чтобы зубья работали неизношенной стороной. Зубчатый венец с двусторонним износом зубьев заменяется новым.

Испытание мельницы после ремонта заключается в следующем. Осуществляется поузловое опробование электродвигателя с редуктором в течение 2 часов, маслосистемы в течение 30 мин., агрегата в целом без загрузки мельницы шарами в течение 2 часов. При опробовании проверяется отсутствие ударов в главной зубчатой передаче, отсутствие утечки масла через подшипники, замеряются повышения температуры масла при проходе его через подшипники, вибрация подшипников приводных шестерен, редуктора и электродвигателя. Далее проводится опробование мельницы под нагрузкой.

3.4. Ремонт теплообменных аппаратов.

В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу. Поверхность их покрывается накипью, маслом, отложениями солей и смол, окисляется и т. п. С увеличением отложений возрастает термическое сопротивление стенки и ухудшается теплообмен.

Износ теплообменного аппарата выражается в следующем: уменьшение толщины стенки корпуса, днища, трубных решёток; выпучины и вмятины на корпусе и днищах; свищи, трещины, прогары на корпусе, трубках и фланцах; увеличение диаметра отверстий для труб в трубной решётке; прогиб трубных решёток и деформация трубок; заклинивание плавающих головок и повреждение их струбцин; повреждение линзовых компенсаторов; повреждение сальниковых устройств, катковых и пружинных опор; нарушение гидро- и термоизоляции.

Подготовка к ремонту включает выполнение следующих мероприятий: снижается избыточное давление до атмосферного и аппарат освобождается от продукта; отключается арматура и ставятся заглушки на всех подводящих и отводящих трубопроводах; проводится продувка азотом или водяным паром с последующей промывкой водой и продувкой воздухом; выполняется анализ на наличие ядовитых и взрывоопасных продуктов.

Далее выполняются следующие работы: снятие крышек аппарата, люков, демонтаж обвязки и арматуры; выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическим и пневматическим испытаниями на рабочее давление; частичная смена или отключение дефектных трубок, крепление труб вальцовкой или сваркой; ремонт футеровки и антикоррозионных покрытий деталей с частичной заменой; ремонт или замена износившейся арматуры, трубопроводов, регулировка предохранительных клапанов; смена уплотнений разборных соединений; извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок, зачистка отверстий в трубной решётке, зачистка концов трубок; замена частей корпуса, днищ и изношенных деталей; изготовление новых трубок; монтаж трубного пучка и вальцовка труб в решётке; ремонт плавающих головок; монтаж резьбовых соединений; гидравлическое испытание межтрубной и трубной частей аппарата пробным давлением; пневматическое испытание аппарата.

Очистка трубок от отложений включает в себя обработку как внутренних, так и наружных поверхностей. Используются следующие методы очистки: химические – применяются для очистки от накипи 5 – 15 % раствором соляной кислоты с добавлением ингибиторов; абразивные – подразделяются на механический (шомполы, свёрла, щётки, резцы), гидропневматический (чистка осуществляется зубчатой металлической втулкой-шомполом), гидромеханический (струей воды высокого давления) и пескоструйный; специальные – ультразвуковой.

Ремонт трубного пучка такой же, как и в аппаратах воздушного охлаждения.

Корпус аппарата, имеющий различные выпучины и вмятины, выправляется ударами кувалды по медной подкладке. Если невозможно устранить указанные выше дефекты ударами и нагревом, то повреждённые части или удаляются, или на них ставятся накладки.

Дефектные штуцеры и трубные решётки при достижении максимальных величин износа и прогиба заменяются.

Свищи и трещины устраняются путём заварки или постановкой накладок с предварительным удалением дефектного участка.

При помощи цветной дефектоскопии определяют протяжённость и положение концов трещин, обнаруженных в корпусе. Эти концы до заварки засверливают свёрлами. При появлении гнездообразных трещин повреждённые места вырезаются и закрываются заплатами без острых углов.

3.5. Ремонт ёмкостных аппаратов.

Для этого типа аппаратуры характерны повреждения целостности и формы. Подготовленный к ремонту аппарат осматривается. Участки поверхности аппарата и сварные швы, на которых обнаружены несквозные трещины, проверяются керосином.

Трещины глубиной менее половины толщины стенки разделываются вырубкой зубилом до чистого металла и завариваются. Сквозные узкие трещины и трещины глубиной более половины толщины стенки разделываются на всю толщину металла вырубкой зубилом или газовым резаком. Участки со сквозными проржавлениями и широкими трещинами ремонтируются путём вырезки металла и приварки заплат.

Небольшие вмятины и выпучины вырезаются и на их место ввариваются заплаты.

Днище и нижний пояс резервуара могут разрушаться в результате разделения эмульсии и накопления воды. Отстоявшаяся вода содержит соли, что способствует усилению язвенной коррозии. Коррозия днища может быть настолько значительной, что его приходится заменять новым.

При капитальном ремонте осуществляется замена поврежденных коррозией листов или поясов стенки, покрытия или днища резервуара.

Подготовка резервуара к ремонту состоит в отключении резервуара от общей заводской схемы, очистке резервуара от нефтепродукта, зачистке, пропарке, вентиляции и удалении оставшейся грязи – песок, окалина.

Крыша резервуара подвергается с внутренней стороны интенсивной коррозии. При появлении на кровле отдельных отверстий, когда кровля обладает ещё достаточной прочностью и безопасностью в эксплуатации, проводится локальный ремонт кровли. При появлении сплошной коррозии меняется всё покрытие.

Список использованной литературы:

Производство аммиачной селитры в агрегатах большой единичной мощности/ М. Е. Иванов и др. – М.: «Химия», 1990.

Технология ремонта химического оборудования/В. И. Ермаков, В. С. Шеин – Л.: «Химия», 1977.

П

риложение А.

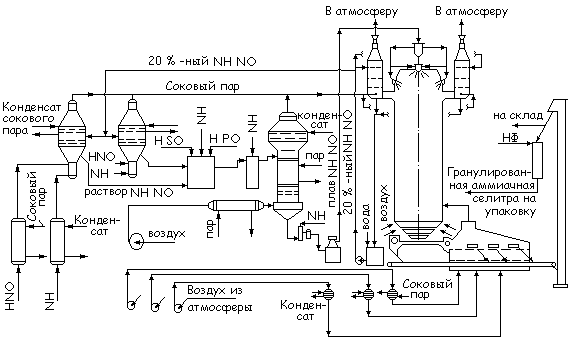

Технологическая схема агрегата АС – 72.

1, 2, 7, 24 – подогреватели; 3 – аппарат ИТН; 4, 5 – донейтрализаторы; 6 – выпарной аппарат; 8 – нагнетатель; 9 – гидрозатвор-донейтрализатор; 10 – фильтр плава; 11, 14 – баки; 12 – насос погружной; 13 – насос центробежный; 15 – напорный бак; 16 – гранулятор акустический; 17 – гранулятор монодисперсный; 18 – промывной скруббер; 19, 23 – вентиляторы; 20 – грануляционная башня; 21, 25 – конвейеры; 22 – аппарат КС; 26 – элеватор; 27 – аппарат для обработки гр

Источник

Ремонт углеразмольных шаровых барабанных мельниц

Перед остановкой мельницы в ремонт производят ее наружный осмотр и замеряют вибрацию подшипников барабана, привода и редуктора, проверяют состояние пылевыдающего и углеподающего патрубков и их уплотнений, течь масла из подшипников и задевания валов, а также фундаментные болты. Если предусмотрена замена брони барабана, перед остановкой мельницы в ремонт выгружают все шары.

Остановив мельницу и отключив электродвигатель от сети, осматривают основные сборочные единицы мельницы и определяют степень износа зубьев приводной и венцовой шестерен, размеры радиальных и боковых зазоров в зацеплении; проверяют болты, крепящие венцовую шестерню к барабану, положение барабана мельницы относительно горизонтальной оси, положение привода и редуктора, а также соединительные муфты.

Затем вскрывают привод и редуктор, осматривают шестерни, валы и подшипники, замеряют зазоры, проверяют поверхности всех деталей и определяют объем их ремонта. Состояние цапф и главных подшипников мельницы оценивают, подняв барабан и вынув вкладыши.

Наибольшему износу при работе шаровой мельницы подвергаются шары. Через каждые 2500–3000 ч работы их сортируют, т. е. удаляют шары, у которых диаметр в результате износа уменьшился до 15–17 мм (первоначальный диаметр шаров 30–40 мм). После проведенной сортировки в барабан добавляют новые шары до полной загрузки, при которой мельница работает наиболее производительно и экономично. Для уменьшения трудоемкости применяют механизированные способы загрузки шаров, например, используют различные схемы комплексной механизации работ (разгрузка шаров на склад, загрузка и выгрузка их из мельниц).

Ремонт брони. Броню цилиндрической части барабана мельницы заменяют при износе плит до толщины 15–16 мм, а также при сработке волн бронеплит. Броню торцевых частей барабана заменяют при сквозном износе. При износе отдельных бронеплит в них вваривают вставки из листовой стали толщиной 20–25 мм, в том случае если броневая сталь сваривается.

Работы по замене брони определяются способом крепления бронеплит к барабану. Перед установкой новых бронеплит удаляют остатки разрушенного асбестового картона и укладывают новый картон.

Бронирование барабана, в котором бронеплиты закрепляют одним клином, выполняют следующим образом: в нижнем положении укладывают бронеплиты двух кольцевых рядов и закрепляют их распорками, затем барабан поворачивают на 180°, заканчивают укладку плит в этих же кольцевых рядах и закрепляют ряды клиньями. Так же устанавливают следующие два ряда плит.

Бронеплиты подают в мельницу через горловину с помощью электролебедки и наклонных балок, переносного рельсового пути или канатной дорожки, для чего снимают один из патрубков.

Торцевую броню менять проще, так как для ее замены можно не выгружать шары из барабана.

Если бронеплиты не изношены и не подлежат замене, проверяют прочность их крепления и подтягивают болты. Такая работа трудоемка, утомительна и требует больших усилий, поэтому должна выполняться с применением гайковерта.

Углеподающие и пылевыдающие патрубки, а также втулки полых цапф ремонтируют, наплавляя или заменяя соответствующие участки. В патрубках заменяют изношенную броню, а во втулки цапф устанавливают кольца с фланцем и спиралью. При ремонте проверяют и восстанавливают уплотнения патрубков.

Ремонт венцовой шестерни. Очищенные от грязи и смазки венцовые шестерни тщательно осматривают. После эксплуатации мельниц обычно наблюдаются ослабление болтов, местный и общий односторонний износ зубьев, повышенные радиальные и осевые биения венцовой шестерни.

Если венцовую шестерню во время ремонта не предполагают снимать для поворота или замены, то проверяют плотность затяжки всех болтов крепления шестерни к барабану и болтов, соединяющих половины шестерни. Ослабленные болты подтягивают.

Буртики и заусенцы, образовавшиеся в результате местного износа зубьев, удаляют, обрубая их пневматическим зубилом и зачищая шлифовальной машиной. Трещины и вмятины заваривают электросваркой с последующей обрубкой и шлифованием по шаблону.

Степень одностороннего износа зубьев венцовой шестерни определяют по шаблону, на котором вырезан нормальный профиль зуба. При большом одностороннем износе зубьев шестерню поворачивают на 180°, чтобы рабочей частью стала неизношенная сторона зубьев. Если изношены обе стороны зубьев или толщина их уменьшилась на 30–40 %, шестерню заменяют. Радиальные и осевые биения венцовой шестерни замеряют с помощью реперов и щупа. Радиальное биение шестерни должно быть не более 1 мм, а осевое – не более 1,5мм.

Снятиевенцовой шестерни для устранения недопустимых биений, поворота на 180° или замены производят обычно двумя талями или полиспастами, поочередно снимая сначала одну, а затем другую половину шестерни. Перед поворотом или заменой шестерни проверяют радиальное и осевое биение фланца барабана. Если биение превышает допустимое, фланец протачивают. Половины венцовой шестерни также устанавливают двумя полиспастами или талями.

При сборке венцовой шестерни обе половины плотно подгоняют одну к другой (допуск на смещение 0,05 мм). В соединении фланцев шестерни и барабана просветы не должны превышать 0,1 мм. Допустимое радиальное биение установленной шестерни не должно превышать 1 мм, осевое – 1,5 мм.

Ремонт главных подшипников.В главных подшипниках мельницы часто изнашивается или отслаивается баббитовая заливка. Чтобы проверить состояние вкладышей и устранить дефекты, их вынимают, промывают в керосине и осматривают, выявляя признаки износа баббитовой заливки (риски, трещины, задиры, подплавления и др.). Толщину баббитовой заливки определяют за-сверловкой. При толщине менее 3 мм, а также при отслаивании баббитового слоя более чем на 30 % поверхности заливки вкладыши перезаливают, растачивают и шабрят.

Местные дефекты баббитового слоя (вмятины, раковины, задиры, трещины) и небольшие отслаивания баббита от тела вкладыша устраняют разделкой и наплавкой. Наплавленные подшипники обрабатывают на токарном или карусельном станке, а при небольшом объеме наплавки – вручную по шаблону напильником и шабером.

До подгонки вкладышей осматривают и ремонтируют полые цапфы, которые промывают керосином, насухо вытирают ветошью и выявляют забоины, царапины, задиры, коррозионные разъедания. Эти дефекты устраняют шлифованием с помощью деревянных хомутов, обшитых внутри фетром, на который наносят абразивную пасту. Единичные крупные дефекты разделывают и заваривают, после чего обрабатывают напильником и шабером, а затем шлифуют всю цапфу. Подогнанные вкладыши устанавливают в корпусы подшипников, поверхность цапф смазывают краской и барабан опускают на вкладыши, после чего поворачивают на 30–40° в обе стороны. Далее поднимают и закрепляют барабан, вынимают вкладыши и по следам краски производят доводочное шабрение, обеспечивая зазоры в соответствии с нормами, указанными в технической документации на ремонт.

Перед установкой барабана на отремонтированные вкладыши цапфы их тщательно промывают и насухо вытирают тряпками, после чего смазывают маслом. Опущенный на подшипники барабан проверяют на горизонтальность цапф. Отклонение от горизонтальности не должно превышать 0,35 мм на 1 м длины барабана.

Подшипники закрывают крышками, в сальниковые уплотнения устанавливают новые фетровые или войлочные кольца. После этого подключают трубы водяного охлаждения подшипников.

Ремонт привода.Разборку и сборку привода ведут с помощью кран-балки, электротали, крана или погрузчика со стрелой.

При осмотре зубчатого колеса привода выявляют местный (вмятины, трещины, поломки, заусенцы) и общий износ зубьев. Местный износ устраняют разделкой и электродуговой заваркой с последующей обработкой по шаблону. При общем значительном износе зубьев поворачивают колесо на 180°, а если оно изношено с обеих сторон, его заменяют. Чтобы снять зубчатое колесо, вначале съемником удаляют с вала полумуфту. Упорное кольцо и колесо снимают с помощью пресса или специальной рамы и гидравлического домкрата.

Зубчатое колесо сажают на вал с натягом 0,05–0,075 мм, подогревая его до 150–200 °С и применяя напрессовочные приспособления. Упорное кольцо насаживают на вал в горячем состоянии с натягом 0,2 мм, а полумуфту запрессовывают с натягом до 0,05 мм. Эллипсность шейки вала привода не должна быть более 0,05 мм, конусность – более 0,02 мм, кривизна вала – более 0,08–0,1 мм.

После укладки отремонтированного вала с зубчатым колесом на подшипники выверяют зацепление колеса с венцовой шестерней и регулируют радиальный зазор в зацеплении.

Выверенный по венцовой шестерне привод затягивают фундаментными болтами, после чего нельзя ослаблять болты, передвигать подшипники или устанавливать подкладки под их корпуса. При сборке привода промывают подшипники, устанавливают фетровое уплотнение, регулируют верхний зазор в подшипниках, закрывают крышки и заливают масло.

Ремонт редуктора. Ремонт редуктора производят теми же такелажными приспособлениями, какие применяют для ремонта привода. Сняв крышку редуктора, проверяют состояние зубчатых колес, валов и подшипников, измеряют радиальные и боковые зазоры в зацеплении колес и радиальные зазоры в подшипниках качения, определяя их износ. Если зубчатые колеса имеют значительный общий износ или крупные местные дефекты, их заменяют.

Полумуфты, колеса и подшипники снимают с валов стяжными приспособлениями. Для облегчения выпрессовки обода полумуфт нагревают до 250–300 °С газовыми горелками, а подшипники – горячим маслом. Ведомое зубчатое колесо редуктора напрессовывают на вал стяжным приспособлением и домкратом с натягом 0,05–0,08 мм.

Подшипники для каждого вала подбирают примерно с одинаковым радиальным зазором между обоймой и телами качения. На валы подшипники сажают с натягом не более 0,05 мм. После этого проверяют зазоры в подшипниках и их работу. Полумуфты запрессовывают с натягом 0,02–0,05 мм.

Перед сборкой редуктора тщательно промывают все детали. Змеевик охлаждения опрессовывают водой под давлением 0,5 МПа. Затем проверяют плотность прилегания крышки редуктора к корпусу и крышек подшипников к нижним половинам подшипников.

Ремонт маслосистемы.При капитальном ремонте мельниц проверяют и ремонтируют шестеренчатый масляный насос, чистят маслопроводы и бачки, осматривают и проверяют арматуру.

Наиболее ответственными являются работы по ремонту масляного насоса, исправность которого обеспечивает непрерывность подачи смазки к узлам мельницы и надежность их работы. Для исправной работы масляного насоса необходимо поддерживать нормальные размеры зазоров между торцами зубчатых колес 3 и торцевой крышкой 1 корпуса 2 насоса, а также между вершинами зубьев и корпусом (рис. 3.19).

Рис. 3.19. Основные зазоры в масляном насосе:

1 – торцевая крышка корпуса, 2 – корпус, 3 – зубчатые колеса

Зазор между торцами зубчатых колес и торцевой крышкой насоса должен быть минимальным, но не приводить к задиранию крышки зубьями колес. Этот зазор определяется толщиной прокладки между корпусом и крышкой, которую берут равной 0,05–0,12 мм. Прокладку изготовляют из писчей или чертежной бумаги и устанавливают на шеллаке. Зазор между вершинами зубьев и корпусом насоса должен быть 0,15–0,25 мм; его размер проверяют при снятой крышке. Для нормальной работы насоса зубчатые колеса изготовляют с повышенной точностью. Боковой зазор в зацеплении должен быть не более 0,05 мм.

Втулки с выработкой более 0,1 мм и со слабой посадкой заменяют. Новые втулки запрессовывают по тугой посадке. При сборке насоса тщательно прочищают отверстия для выхода воздуха исмазочные каналы в корпусе, крышке и втулках.

При сборке маслосистемы для уплотнения фланцев применяют плотную бумагу или картон толщиной 0,5 мм, смазанные вареным маслом, шеллаком или бакелитовым лаком. Нельзя устанавливать прокладки на технической олифе, белилах или сурике. Плотность собранных маслопроводов проверяют сжатым воздухом под давлением не менее 0,3 МПа.

В маслосистему и редуктор через воронку с чистой медной сеткой заливают свежее профильтрованное масло, применяя все меры предосторожности против попадания грязи и песка. Перед каждым подшипником устанавливают матерчатые или медные фильтры, которые при пробной прокачке масла через каждые 30–40 мин очищают. Прокачку масла продолжают до тех пор, пока полностью не прекратится загрязнение фильтров.

Утечка масла из подшипников и редукторов мельниц приводит к разрушению фундаментов и загрязняет мельничное помещение. Если не приняты меры по устранению утечки масла, приходится останавливать мельницы на длительный срок для проведения трудоемких работ по перезаливке участков фундаментов и ремонту фундаментных плит.

Для предотвращения утечки масла из подшипников и редукторов они должны быть хорошо уплотнены, давление масла в маслопроводах должно поддерживаться в пределах, установленных нормами, а уровень масла в масляной ванне редуктора не превышать три четверти высоты маслоуказательного стекла.

Опробование мельницы после ремонта.Окончив ремонт мельницы и собрав все ее сборочные единицы, выполняют заключительные операции: выверяют радиальный зазор между полой цапфой и кольцом патрубка; собирают сальниковое уплотнение патрубка; производят центровку редуктора по полумуфте привода, а затем – электродвигателя по полумуфте редуктора.

Собрав маслопроводы, их присоединяют к корпусам главных подшипников, маслоохладителю и насосу, после чего проверяют чистоту и исправность маслоуказателей. Далее подключают трубопроводы охлаждающей воды, убирают все такелажные устройства и ремонтные приспособления, убеждаются в отсутствии посторонних предметов в зацеплении венцовой и приведенной шестерен и т. д.

Перед пуском мельницы устанавливают и закрепляют ограждение венцовой и приводной шестерен. Через фильтрующий материал заливают масло в подшипники привода и редуктора, вмасляные баки и коробку смазочного устройства венцовой шестерни. Уровень масла в редукторе должен быть на 30 мм выше нижней точки ведомого колеса.

Опробование агрегата проводят вначале по узлам: маслосистема 5–10 мин; электродвигатель мельницы 1,5 ч; электродвигатель с редуктором 2–3 ч; агрегат в целом на холостом ходу (без шаров) 2 ч. Перед пуском узлов агрегата устанавливают и закрепляют ограждения вращающихся деталей.

Если при узловой обкатке не выявились дефекты (вибрация, нагрев подшипников, задевания, ненормальные шумы в зацеплениях), мельницу останавливают и загружают шарами, затем опробуют под нагрузкой.

Источник