§ 1. Неисправности штампов и пути их устранения

В зависимости от сложности и объема работы ремонт штампов может быть текущим (мелкий ремонт), средним и капитальным.

Текущий ремонт заключается в устранении мелких дефектов, например переточка затупившейся матрицы или пуансона, замена пружин, упоров, фиксаторов или проколочных пуансонов. Такой вид ремонта выполняется обычно непосредственно в штамповочном цехе, на специально отведенном ремонтном участке.

Средний ремонт состоит чаще всего в замене одной из основных рабочих частей штампа и нескольких вспомогательных деталей и выполняется обычно в инструментальном цехе.

Капитальный ремонт связан с полной разборкой штампа и заменой значительного числа основных и вспомогательных деталей. Трудоемкость такого ремонта может составлять 60—75% общей трудоемкости изготовления штампа.

При капитальном ремонте заменяют пуансоны и матрицы (или их секции) и большую часть вспомогательных деталей. Верхняя и нижняя плиты штампа при этом сохраняются.

Перед ремонтом штампы и бракованные детали тщательно осматривают, чтобы установить вид и причины брака и определить содержание ремонта. При этом составляют карту дефектов либо акт о выходе штампа из строя в результате аварии.

Если штамп вышел из строя в результате аварии (например, сломалась матрица) и ремонт связан с необходимостью изменения конструкции, то на штамп составляют ремонтные чертежи и разрабатывают новый технологический процесс изготовления вышедших из строя деталей.

При разработке технологического процесса на капитальный ремонт штампа прежде всего решается вопрос о целесообразности ремонта, так как иногда его трудоемкость может оказаться близкой к трудоемкости изготовления нового штампа, а срок работы отремонтированного штампа всегда меньше, чем у нового.

Необходимо стремиться к снижению трудоемкости ремонта за счет использования имеющихся деталей вместо их изготовления. Например, лопнувшую матрицу можно отремонтировать, напрессовав на нее обойму из незакаленной или цементованной конструкционной стали.

При ремонте штампов станочные работы составляют примерно 35%, а слесарные — 65%.

Для всех конструкций штампов применяют следующие виды ремонтов: после десяти мелких ремонтов выполняют один средний ремонт, а после двухтрех средних — один капитальный. Общее

количество ремонтов зависит от типа штампа и материла, из ‘которого изготовлены его рабочие части.

В табл. 8 приведены типичные примеры брака штамуемых деталей или неполадок при штамповке, зависящие от неисправности штампов, и указаны способы их устранения.

Некоторые из этих неполадок по характеру и причинам возникновения сходны с неполадками, возникающими при плохом качестве изготовления штампов, но способы их устранения имеют свои особенности, поскольку штампы уже были в употреблении.

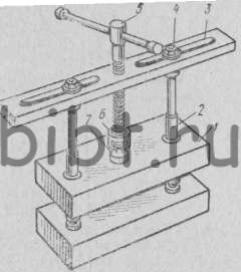

Рис. 95. Приспособление для снятия верхней плиты штампа

При выполнении любого ремонта слесарю приходится снимать верхнюю плиту штампа с колонок. Для этого удобно пользоваться специальным приспособлением, показанным на рис. 95.

Приспособление предназначено для снятия верхней плиты 1 с направляющих колонок 2 и нижней плиты штампа в процессе сборки и центрирования пуансонов с матрицей. Установка этого приспособления не требует много времени, и в процессе снятия плиты исключается перекос колонок относительно втулок.

В окнах пластины 3 приспособления можно свободно перемещать и закреплять в нужном положении стойки 4. В центре пластины имеется отверстие, в котором нарезана двухзаходная резьба. В это отверстие ввернут винт 5, в нижней части которого имеется плавающий наконечник 6 с выступами, охватывающими хвостовик 7. При повороте рукоятки винта 5 выступы наконечника охватывают хвостовик и тянут плиту 1 вверх, а стойки 4, упираясь в колонки 2, легко и без перекоса опускают их.

Таблица 8 Неисправности штампов и способы их устранения

| Неисправности | Характер и причины их возникновения | Способы устранения | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Дыропробивные, вырубные и обрезные штампы | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Гибочные и формовочные штампы | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Неисправности | Характер и причины их возникновения | Способы устранения |

| ДЫРОПРОБИВНЫЕ, ВЫРУБНЫЕ И ОБРЕЗНЫЕ ШТАМПЫ | ||

| Заусенцы на штампованной детали | Затупление режущей кромки | Выполнить шлифовку торца пуансона или зеркала матрицы |

| Между пуансоном и матрицей образовался большой зазор | Подогнать зазор до верного | |

| Смещение секций матрицы | Посадить секции в гнездо или поставить шпонки | |

| Вмятина на отштампованной детали около пробитого отверстия | ||

| Недостаточная сила пружин | Установить пружины с большей допустимой нагрузкой, увеличить их количество | |

| Срез режущих кромок штампа | Смещение режущей части | Задать одинаковый зазор по всему периметру режущих кромок штампа |

| Большой люфт колонок во втулках | Сменить втулки | |

| Опорная плоскость ползуна пресса и плоскость стола не параллельны относительно друг друга | Потребовать ремонта пресса | |

| Плиты штампа непараллельны | Прошлифовать плиты | |

| Рез происходит не одновременно, начинается только с одной стороны | Устранить непараллельность режущих кромок пуансона и матрицы с помощью шлифования | |

| Резкое сотрясение пресса при вырубке | Большое усилие резания при отсутствии скосов на режущей кромке матрицы | Прошлифовать зеркало матрицы, сделав скосы |

| Съемник не снимает полосу | Сила пружины недостаточна | Заменить пружину |

| ГИБОЧНЫЕ И ФОРМОВОЧНЫЕ ШТАМПЫ | ||

| Отштампованная деталь не имеет заданных размеров | Штампуемый металл имеет упругую деформацию | Изменить рабочие части штампа с учетом упругой деформации металла |

| Заготовка смещается в начале гибки или формовки | Обеспечить прижим заготовки в штампе | |

| Неточность фиксирующего устройства | Исправить фиксаторы или поставить новые | |

| На отогнутых участках имеются задиры | Недостаточной зазор между пуансоном и матрицей | Увеличить зазор |

| Недостаточная твердость матрицы | Хромировать или азотировать матрицу | |

| Отгибаемый борт получается волнистым при формовочных операциях | Велик зазор между пуансоном и матрицей | Уменьшить зазор |

| ВЫТЯЖНЫЕ ШТАМПЫ | ||

| Блестящие следы на боковой части штампованной детали | Пуансон сместился относительно матрицы | Установить пуансон так, чтобы его ось совпала с осью отверстия матрицы |

| Задиры на штампованной детали | Зазор между пуансоном и матрицей не соответствует толщине материала | Увеличить зазор |

| Недостаточная твердость матрицы | Хромировать или азотировать пуансон и матрицу | |

| Разрыв металла на цилиндрической части детали. Фланец детали имеет блестящие следы | Велико давление прижима | Уменьшить давление прижима |

| Разрыв металла при последующей вытяжке | То же | То же |

| Отрыв дна детали при последующей вытяжке | То же | То же |

| Складки на фланце и морщины на стенках отштампованной детали | Применяется несоответствующая смазка | Заменить смазку |

| Ослабло давление прижима | Увеличить давление прижима | |

| При вытяжке полого цилиндра без фланца получается скошенный торец | Зазор между пуансоном и матрицей неравномерный | Сделать зазор равномерным |

| Выталкиватель мал по диаметру | Увеличить диаметр выталкивателя | |

| Волны или морщины на стенках прямоугольной или несимметричной детали | Размеры заготовки неправильны | Уточнить размеры заготовки по чертежу и шаблону |

| Разрыв болтов, крепящих пуансон или матрицу, при ходе пресса | Зазор между пуансоном и матрицей менее толщины штампуемого металла | Увеличить количество стержней прижима. Увеличить зазор между пуансоном и матрицей |

| Прижим не доходит до верхней плоскости пуансона после первых ходов пресса | Согнулись стержни прижима | Поставить новые стержни. |

Завод ООО «Карботул» выполняет ремонт штампов холодной штамповки на высокотехнологичном оборудовании. Мы проводим весь необходимый перечень работ, чтобы вернуть оснастке стабильное функционирование и минимальные затраты во время простоев.

Источник