- Комментарии к книге А. И. Зюзина «Ремонт бытовых швейных машин»

- Глава 1

- Основные поломки швейной машины и способы устранения их.

- Глава 2

- Глава 2 УЗЛЫ МАШИНЫ И МЕТОДЫ УСТРАНЕНИЯ НЕИСПРАВНОСТЕЙ В НИХ (ПРИМЕНИТЕЛЬНО К ПРЯМОСТРОЧНОИ МАШИНЕ 2М кл. ПМЗ)

- 1. Книги по устройству и ремонту швейных машин

- Другие страницы для скачивания книг:

- Швейная машина «ПОДОЛЬСК»-142 КЛ. ПМЗ («ЧАЙКА») (базовое описание для всех машин «Чайка»)

Комментарии к книге А. И. Зюзина «Ремонт бытовых швейных машин»

В этом разделе я попробую рассмотреть виды неисправностей швейных машин, описанных в книге А.И. Зюзина. Я не в коем случае не претендую на глубинные знания в ремонте бытовых швейных машин. Некоторые модели мне вообще не приходилось делать, но кое какие знания у меня есть. Если кто то из мастеров и специалистов меня поправит, я буду только рад. Значит эта тема не только меня интересует и кто то еще может передать свои знания другим.

В нашей необъятной РОДИНЕ у многих, я думаю, еще очень много швейных машин, выпущенных Подольским механическим заводом, не спешите их выкидывать, эти машины, при соответствующем уходе, еще долго послужат Вам. Эти машины выполнены из качественного метала и с соблюдением технологического процесса. Мне неоднократно приходилось бывать на заводе, где я видел как производят сборку и юстировку швейных машин. Для бытовых потребностей практически любой швеи швейных операций, выполняющих машинами зигзаг, вполне хватит. Машины неприхотливы, полностью могут обслуживаться владельцем, работают от ножного и электропривода, смазываются отечественным маслом для швейных машин.

Недостатком этих машин является повышенная шумность, которую дает сочленение зубчатого сектора с шестерней челночного устройства.

Как мы будем работать с документом? Первым будет описана причина неисправности или поломки. Вторым — курсивом — способ устранения, указанный автором. Третий пункт — мои комментарии.

В дальнейшем я планирую дополнить комментарии рисунками и видео.

Глава 1

Основные поломки швейной машины и способы устранения их.

Все, что написано в этой главе относится к машине кл. 2М, но применить можно к любой механической машине с качающимся челноком.

Глава 2

Глава 2

Глава 2

УЗЛЫ МАШИНЫ И МЕТОДЫ УСТРАНЕНИЯ НЕИСПРАВНОСТЕЙ В НИХ

(ПРИМЕНИТЕЛЬНО К ПРЯМОСТРОЧНОИ МАШИНЕ 2М кл. ПМЗ)

Невозможно устранять неисправности в машине, не имея достаточных знаний о ее узлах.

Весь механизм швейной машины (прямострочной) разделен на 12 условных узлов. Детали же объединены в группу того или иного узла. Дело в том, что в устранении неисправностей определенных видов участвуют одни и те же детали. Так и образовалась определенная группа деталей каждого узла.

Источник

1. Книги по устройству и ремонту швейных машин

Приведена различная информация по швейным машинам – как бытовым, так и промышленным. Тематика книг – устройство, обслуживание и ремонт швейного оборудования.

Можно скачать учебники для студентов учебных заведений, а также справочники для специалистов профильных предприятий.

Страницы для скачивания книг:

Бытовые швейные машины. Николаенко А.А. и др.

Бытовые швейные машины. Николаенко А.А. и др.

Ермаков А.С. Оборудование швейных предприятий, 2002

Ермаков А.С. Оборудование швейных предприятий, 2009. Часть 1. Швейные машины

Ермаков А.С. Оборудование швейных предприятий, 2009. Часть 2. Машины и автоматы

Франц, Исаев. Швейные машины, иллюстрированное пособие

Франц, Поливанов. Разборка, сборка и наладка швейных машин

Франц В.Я. – Швейные машины (Среднее профессиональное образование) – 2004

Исаев В.В. Оборудование швейных предприятий

Маракушев Е.А., Русаков С.И., Эппель С.С. – Машины швейного производства. Конструкция, расчет и основы проектирования – 1967

Материаловедение швейного производства. Калмыкова Е.А.

Рачок В.В. Оборудование швейного производства

Ремонт швейных машин Зюзин 1995

Русаковы С.М. и С.И. – Домашняя швейная машина (Что должен знать каждый имеющий домашнюю швейную машину) – 1951

Вальщиков, Шарапин. Оборудование швейного производства

Рейбарх Л.Б. и др. Швейные машины трикотажного и текстильно-галантерейного производств. 1989 г.

Зак И.С. Справочник по швейному оборудованию. 1981 г

Челноки и шпульки_каталог

2020 год

Полухин, Рейбарх. Швейные машины цепного стежка зарубежных фирм

Сучилин П.И. Ремонт и наладка швейных машин

Зюзин А.И. Ремонт бытовых швейных машин, Самарский дом печати, 1993

Зюзин А.И. Ремонт швейных машин 1995

Исаев В.В. Оборудование швейных предприятий. 1983

Мальцева Е.П. Материаловедение швейного производства

Попова – Практические советы по домашним машинам

Рейбарх Л.Б. – Рассказы о швейных машинах – 1986

Исаев, Франц, Устройство, работа, наладка и ремонт Швейных Машин.

Полухин, Рейбарх – Швейные машины цепного стежка

Червяков, Сумароков, Швейные машины

• Versal manual.

Описание: Машинка для шитья обуви Версаль, Китай, инструкция от производителя.

Тип файла: pdf.

Размер файла: 346.4 kB.

Скачан: 144 раз.

• Версаль, машинка обувная.

Описание: .

Тип файла: pdf.

Размер файла: 1.14 MB.

Скачан: 178 раз.

Другие страницы для скачивания книг:

- Книги по устройству и ремонту швейных машин. (эта страница)

- Книги по обувному оборудованию – учебники, справочники.

- Технология изготовления обуви на обувных предприятиях, материалы и их обработка.

- Лабораторные, курсовые, дипломные работы, рефераты для студентов предприятий легкой промышленности.

- Изготовление и ремонт обуви, шитьё своими руками, разные книги и информация по теме сайта.

Скачать книги можно бесплатно, по прямой ссылке.

Автор будет рад, если вы в качестве благодарности вышлете книги, которых нет на сайте! Также приветствуются отзывы и благодарности в комментариях, переходы по объявлениям, репосты в соц.сетях.

Источник

Швейная машина «ПОДОЛЬСК»-142 КЛ. ПМЗ («ЧАЙКА»)

(базовое описание для всех машин «Чайка»)

Эта машина сложного зигзага, выполняющая специальные и декоративные строчки. Вариант исполнения с электрическим приводом.

Неисправности.

Верхняя нитка петляет снизу и обрывается. Пропуски стежков в строчке. Заклинивание челнока. Сильное ослабление нижней нитки в строчке. Тяжелый ход машины. В приводе перекос ремня на шкивах. Длина стежка от 0 до 2 мм.

Порядок работы.

- Осмотреть машину на комплектность и поломки. Отключить электродвигатель от сети, снять оградительный щиток ременной передачи электромотора, снять электродвигатель.

- Вывернуть сверху два винта и снять крышку.

- В крышке снять электроузел: патрон и выключатель. Вывернуть лампочку, нижнюю часть патрона и снять щиток лампочки.

- Вынуть часть патрона, к которой крепятся электропровода.

- Зажать винты крепления проводов на патроне и на выключателе. На заградительном щитке лампочки снизу, со стороны механизма, часто можно видеть одно или два пятна — следы ударов винтов рамки игловодителя при выполнении зигзага. Удары по щитку стряхивают нить накаливания, и лампочка выходит из строя. Чтобы не было ударов, место сгиба заградительного щитка подогнуть так, чтобы угол был равен 80°. При этом щиток без деформации вплотную приблизится к лампочке, а удары винтов прекратятся. Собрать узел в обратном порядке. Провод освещения заправить строго вдоль продольной оси крышки в виде прямой линии. В противном случае провод будет мешать работе рычагов при зигзаге.

- Проверить и подтянуть все винты крепления на крышке. Ослабить винт крепления фиксатора шпульки на моталке. Подвинуть его вправо до отказа и зажать винт.

- Снять иголку и посмотреть, какого она типа, нет ли кривизны, затупления или другого брака (см. часть 2, «Узел иглы»). Лучше поставить новую иглу № 100, в крайнем случае — № 90. Она должна иметь на колбочке лыску (плоскость). Иглу ставить вверх до упора лыской назад, а длинным желобком — к швее. Закрепить иглу в иглодержателе винтом при помощи отвертки.

- Снять машину с деревянной подставки. Разобрать челночное устройство: вынуть шпульный колпачок, запорное кольцо, челнок.

- Реконструировать регулятор натяжения верхней нитки на основании следующих причин:

а) направление нитки меняется два раза: первый поворот примерно на 120°, второй — на 90°. Оба поворота при работе оказывают нитке динамическое сопротивление, что способствует ее обрыву (рис. 65);

б) многолетняя практика ремонта бытовых швейных машин показала, что нитенаправительная скоба не используется по назначению, а значит, и компенсационная пружина выключается из работы;

Рис. 65. Положение нитки в регуляторе. Толкатель регулятора (машина «Подольск»-142 кл.):

| а — до реконструкции; | б — после реконструкции |

в) нитенаправительная скоба на первом же году эксплуатации машины настолько ослабляется в месте крепления, что становится подвижной и мешает швее.

а) нитка по выходе из регулятора не меняет направления, а компенсационная пружина, находясь на ее пути, обеспечивает ей мягкость и надежность в работе машины;

б) упрощена заправка нитки и облегчена работа швеи;

в) из-за переноса пружины на левую сторону регулятора невозможно выключение ее из работы.

- Для реконструкции регулятора натяжения верхней нитки ослабить стопорный винт слева, извлечь регулятор, буферную коническую пружину, толкатель извлечь пинцетом, а нитенаправительную скобу регулятора — кусачками (ее аннулировать).

- Отгибая толкатель, который находится внутри фронтальной полости (см. рис. 65, а, б), установить угол между диском и стержневой частью 100°. Если стержневая часть деформирована, выпрямить ее. Пинцетом поставить толкатель 2 на место (рис. 66). Пинцет должен быть с согнутыми концами.

Рис. 66. Схема отжимного устройства в регуляторе (машина «Подольск»-142 кл. и др.):

| 1 — рычаг подъема лапки; | 4 — малый толкатель внутри регулятора; |

| 2 — большой толкатель внутри фронтальной полости; | 5 — отжимная шайба (зазор между деталями 4 и 5 равен 0,5 мм) |

| 3 — буферная пружина; |

- Виток буферной конической пружины 3 толкателя на узком конце подогнуть так, чтобы витки на широком и узком концах были параллельны. Поставить пружину на место широким концом к регулятору, т. е. вперед.

- Разобрать регулятор, компенсационную пружину сделать с левой стороны регулятора работающей снизу вверх на разжим, для чего распрямить крючок, отогнув конец длиной 35 мм под углом 90° к пружине, и сделать из него новый нитезацепной крючок.

- На нижнем опорном выступе основания регулятора трехгранным напильником запилить углубление в 2 мм для устойчивой посадки нитезацепного крючка компенсационной пружины.

- Собрать регулятор. Проверить, имеет ли малый толкатель 4 внутри регулятора свободный ход. Величина его 0,5 мм. Если в собранном виде свободного хода толкателя нет и регулятор еще не установлен, необходимо разобрать его, снять отжимную (с перемычкой) шайбу 5 и подпилить толкатель 4 со стороны плоского конца на 0,5 мм или выгнуть перемычку вперед. Регулятор собрать снова (подробнее см. часть 2, «Регулятор натяжения верхней нитки»).

- У собранного регулятора спилить на 1 мм выступающий конец малого толкателя 4. Это позволит улучшить посадку регулятора в отверстии корпуса, сделает его более устойчивым и надежно закрепленным.

- Вставить в регулятор нитку и проверить его работу на зажим и отжим нитки при подъеме лапки рычагом 1. При полностью опущенном рычаге нитка должна зажиматься по мере вращения нажимной гайки регулятора. Подъем рычага снизу на 1 / 3 его высоты не должен влиять на зажим нитки. Если начало подъема рычага отжимает шайбу регулятора, надо отпустить стопорный винт и весь регулятор потянуть чуть-чуть на себя и снова зажать винт. Еще раз проверить работу регулятора, и так делать до тех пор, пока он не будет установлен правильно, т. е. с зазором между рычагом 1 подъема лапки и отжимной шайбой 5 регулятора через большой 2 и малый толкатель 4.

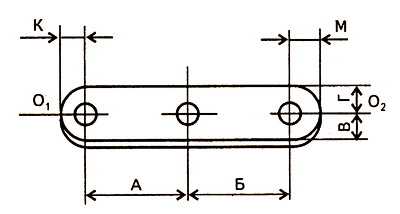

- Снять лапку. Установить иглу посередине отверстия игольной пластины относительно ее задней и передней стенок, т. е. В = Г (рис. 67). Положение иглы 12 (рис. 68) определяет и регулирует кронштейн 9 рамки 2 игловодителя, расположенный в нижней части внутри фронтальной полости 6. Кронштейн 9 в виде стального стержня диаметром 5 мм и длиной 28 мм приварен к основанию 7 (пластине), толщина которого равна 6 мм. Эта пластина служит основанием кронштейну 9.

Рис. 67. Положение иглы в игольной пластине

(машины «Подольск»-142 кл., «Чайка»-132М кл., «Чайка»-142М кл.):

| при А = Б — прямая строчка; | при К = М — зигзагообразная строчка; | ||||||||||||||||||||||||||||||||||||||||||||||||||

| О1—О2 — продольная ось платформы; | при В = Г — нормальный зазор (0,1 мм) игла-челнок; | ||||||||||||||||||||||||||||||||||||||||||||||||||

| при В > Г — поломка иглы; | при В Его быть не должно. При этом необходимо обеспечить легкое, без заеданий, скольжение рамки 2 игловодителя 1 по стержню 9 кронштейна, иначе не будет правого укола зигзага. Положение иглы 12 обеспечивается перемещением кронштейна 9 назад или вперед. После крепкого затягивания двух винтов 8 кронштейна 9 игла 12 может уйти назад. В таком случае надо отпустить оба винта 8 и под заднюю сторону основания 7 кронштейна 9 подложить (вертикально) фольгу размером 20x3x0,2 мм. Следует помнить, что этот узел имеет свойство самопроизвольно сбиваться, особенно при работе машины с электроприводом. В последующих модификациях (машина «Чайка»-134) он заменен узлом другой конструкции (тоже ненадежной). Если это случилось, игла 12 подошла вплотную к задней стенке в отверстии игольной пластины, а винты 8 кронштейна 9 сильно зажаты, с задней стороны в основание 7 кронштейна 9 надо подставить плоский надфиль и два-три раза ударить по нему молоточком. При выполнении этой работы игла должна находиться в верхнем положении. По окончании регулировки иглы по этому параметру необходимо обязательно проверить, нет ли люфта у рамки 2 игловодителя 1 сверху на оси качания и внизу возле стержня 9 кронштейна. Вверху ось, на которой качается рамка, выполняя зигзаг, должна прижать рамку 2 вперед до отказа и застопориться винтом сверху. Следует хорошо знать, что если после установки поперечного положения иглы в отверстии игольной пластины она сбилась назад, появится стук, сломается или погнется игла. Если игла сбилась вперед, вплотную к стенке игольной щели в пластине, будет пропуск стежков в строчке. Руководствуясь вышеизложенным, можно легко своими силами поставить иглу на середину или ближе к переднему краю поперечного размера в игольной пластине, не вызывая мастера (см. рис. 67), где В = Г — условие нормальной работы для всех видов строчки.

Швейная машина -«Чайка»-3.В случае образования люфта рамки игловодителя в поперечном направлении, его можно ликвидировать. Для этого на кронштейне 9 (см. рис. 68) у основания сверху есть стопорный винт, ослабив который, надо повернуть отверткой кронштейн 9. Он имеет шлиц на торце и эксцентричность. Поворачивая его на малый угол, можно удалить люфт. Рис. 69. Узел большого рычага-коромысла (машина «Подольск»-142 кл. ПМЗ, «Чайка»-134 кл.):

Для обеспечения нормальной работы машины при выполнении зигзагообразной строчки необходимо выполнить следующие работы. Снять иглу, отвернуть сверху винт б (см. рис. 51) крепления зигзагного блока, отвернуть винт 16 сзади и вынуть блок. На коленчатом валу останется свободной червячная шестерня 2 (рис. 70). Она застопорена двумя винтами 3. Ослабить их и принудительно сдвинуть ее влево за перемычку. Место посадки шестерни (оно бывает намечено на валу) легонько запилить вкруговую, затем вручную придвинуть шестерню и провернуть ее. Если она легко не проворачивается (заедает), снова запилить и снова придвинуть шестерню и провернуть ее. Операцию повторять до тех пор, пока шестерня не начнет легко проворачиваться на валу 1. Рис. 70. Ведущая шестерня блока зигзага на коленчатом валу (машина «Подольск»-142 кл. ПМЗ):

Такая операция необходима, иначе невозможно провернуть червячную шестерню для регулировки вертикального входа и выхода иглы из пластины на зигзаге. Шестерни расположить на расстоянии 6 мм от правого предела колена коленчатого вала, т. е. продольная ось симметрии ведомой шестерни должна проходить по поперечной оси симметрии нарезной части червячной шестерни 2. Продольная ось верхней шестерни совпадает с поперечной осью нарезной части червячной шестерни, а поперечная ось верхней шестерни совпадает (совмещается) с продольной осью червячной. В этом случае в зацеплении с червячной шестерней 2 участвуют три зуба верхней пластмассовой шестерни. Такое зацепление обеспечивает долговечность верхней пластмассовой шестерни. Когда червячная шестерня посажена вплотную к правому пределу колена коленчатого вала, в зацеплении с ней участвует один зуб верхней пластмассовой шестерни (так ставит завод-изготовитель), и при сильном застопорении челнока этот зуб срезается, т. е. пластмассовая шестерня выходит из строя, а значит надолго выходит из строя и машина. Поэтому надо придвинуть шестерню 2 так, чтобы ее правый край был на расстоянии 6 мм от начала колена вала, и закрепить одним винтом 3. Поставить на место блок зигзага и накрепко прикрепить его верхним большим винтом 6 (см. рис. 51). Задний винт 16 должен быть ввернут, но ослаблен. Поставить иглу на место, правую ручку 23 поставить на полный зигзаг, а левую 28 на цифру 1 (или на «зигзаг», машины «Чайка»-134 и «Чайка»-143). Проворачивая маховик, смотреть, как игла входит и выходит из игольной пластины при левом и правом уколе зигзага (см. рис. 15). Если любая из четырех траекторий отклоняется от строгой вертикали (вверху игла не переходит слева направо и наоборот — по дуге), выполнить регулировку. Для этого левой рукой ослабить винт 3 на червячной шестерне и, придерживая его отверткой от проворачивания, правой рукой с помощью маховика провернуть коленчатый вал на 10-15°. Зажать винт 3 шестерни и, проворачивая коленчатый вал, смотреть, улучшился или ухудшился вход и выход иглы. Если ухудшился, снова ослабить винт 3 шестерни и, придерживая ее отверткой, провернуть коленчатый вал в обратную сторону. Закрепить винт 3 на шестерне и снова посмотреть, как опускается и поднимается игла. Эту операцию повторять до тех пор, пока игла не начнет опускаться и подниматься по вертикали, т. е. без горизонтального смещения на уровне ткани как при левом, так и при правом уколе зигзага. После окончания регулировки накрепко зажать оба винта 3 на червячной шестерне. Чтобы отрегулировать зазор между зубьями обеих шестерен в блоке зигзага, требуется выполнить следующие операции: а) отпустить винт 1 (см. рис. 51) крепления всего блока на консольной оси 5, задний винт 16 должен быть ослаблен; б) слегка нажать на пластмассовую шестерню и закрепить, накрепко винт 16 крепления блока; в) зажать накрепко винт 1 крепления блока на консольной оси; г) отпустить задний винт 16 крепления блока, провернуть маховик на несколько оборотов; д) накрепко зажать задний винт 16 крепления блока. Провернуть маховик несколько раз. Вращение должно быть легким, и в момент схода копирного рычага с выступа пластмассового диска стука быть не должно. Если зазор в зубьях шестерен зигзага едва ощутим, а стук явно слышен — значит есть продольный люфт коленчатого вала. Люфт хорошо ощущается рукой. Для устранения продольного люфта отпустить винт крепления втулки левого подшипника коленчатого вала и со стороны блока зигзага на втулке, сделав упор трехгранным напильником, 1-2 раза ударить молоточком. Втулка должна переместиться влево и выбрать люфт коленчатого вала. Стук при зигзаге исчезнет. Если вращение коленчатого вала стало тяжелым, необходимо в торец коленчатого вала с левой стороны подставить плоский надфиль и легонько ударить по нему молоточком. Добившись такими приемами легкости вращения коленчатого вала и ликвидировав стук при зигзаге, накрепко закрепить винт левой втулки.

A. Большой рычаг-коромысло правым концом заскакивает на выступ опорного пальца 3 (см. рис. 51), в результате нарушается работа блока. В данном случае проблема решается просто. Отвернуть два вертикально расположенных винта 2 (см. рис. 69) крепления большого рычага-коромысла 3, снять его и легкими ударами по металлическому основанию немного изогнуть в сторону к передней стенке. Затем поставить на место и отрегулировать положение иглы в игольной пластине (см. п. 19). Б. Правая ручка управления зигзагом вращается настолько легко, что во время работы самопроизвольно возвращается на нулевую отметку, т. е. начинает выполнять прямую строчку. Сделать следующее: ручку 23 (см. рис. 51) поставить на отметку «0», ослабить стопорный винт 20 сверху на конце оси ручки. В торце оси есть винт 18 с широкой головкой. Придерживая левой рукой ручку зигзага, правой завернуть винт 18 на один-два оборота. Зажать сверху стопорный винт 20. Выполнив эту работу, вы подтянете тормозное устройство ручки 23 включения зигзага. B. От предельно сильного натяжения возвратной пружины рамки игловодителя копирный рычаг прочертил или углубил дорожку на пластмассовом копирном диске 13. От преждевременного износа уменьшается ширина зигзага. Что необходимо сделать в этом случае? Во-первых, натяжение пружин уменьшить до минимума. Сверху, слева от блока зигзага, на дне рукава есть винт крепления той пластины, которая натягивает пружину. Этот винт ослабить и одновременно освободившийся конец пластины (слева от винта) при помощи отвертки левой рукой подать вперед так, чтобы пружина не зацепляла рычаг во фронтальной полости, а правой рукой при помощи другой отвертки зажать винт. Во-вторых, снять весь блок. С него снять пластмассовый блок 13 копирных дисков вместе с пластмассовой шестерней 14, ослабив винт 24. Затем, вынув ось, снять пластмассовую шестерню 14. В блоке пластмассовых копиров отвинтить две гайки МЗ и снять диск зигзага. Перевернуть его другой стороной. С диска удалить многозначные цифры с тем, чтобы дать возможность пластмассовой шестерне 14 вплотную расположиться на диске. На винты навернуть гайки, на концы винтов с гайками надеть перевернутый диск зигзага. Отверткой слабо зажать оба винта, они соединяют четыре диска, а пятый (зигзагный) будет присоединен общей осью этого узла, т. е. винтом 24. Вставить в диск зигзага шестерню 14, вставить ось. Накрепко зажать оба винта дисков и можно весь узел ставить на место. Зажать ось стопорным винтом 24. Теперь копирный рычаг будет касаться новой (нетронутой) поверхности диска зигзага, и ширина зигзага будет наибольшей (нормальной). Поставить блок на место и произвести все регулировки методами, указанными в пунктах 20-22; Г. Часто отсутствуют одна или несколько декоративных строчек или зигзаг. В общем блоке зигзага с левой стороны на оси левой ручки 28 с цифрами 1, 2, 3, 4, 5, а на машине «Чайка»-143 — изображение декоративных строчек и зигзага, есть блок рычагов (рис. 71). Это копирные рычаги 3. Поворачивая ручку 28 (см. рис. 51), можно попеременно включать в работу тот или иной рычаг и получать соответствующую строчку (2, 3, 4, 5). Все копирные рычаги одинакового размера и посажены на пластмассовые втулки № 1, 2, 3. Втулки имеют отверстия диаметром 5 мм с малыми шпонками (тоньше спички). Стальной валик своим пазом с острыми кромками легко срезает эти пластмассовые мини-шпонки, и блок выходит из строя. Что необходимо сделать, чтобы устранить такие неисправности? Снять с машины блок зигзага. Снять ручку 28 управления блоком копирных рычагов. С валика снять запорную шайбу 1 (см. рис. 71), ослабить на ограничительном кольце 6 два винта, снять и разобрать блок рычагов. Лучше всего заменить пластмассовые втулки 5, но они не всегда бывают. Если их нет, в пластмассовой втулке на месте срезанной шпонки пропилить двояковыпуклым или трехгранным простым надфилем углообразный паз 8 глубиной 1,5 мм, затем сделать шпонку 9 из стали, алюминия или меди трехгранного сечения по приведенному рисунку. Ее размеры: длина — 4 мм, высота — 2,5 мм, ширина — 2 мм, Собрать блок копирных рычагов, соблюдая порядок нумерации пластмассовых втулок. Сначала ставить втулку № 1— зигзагную, затем — № 2 и последней — № 3. После первого зигзагного рычага 3 поставить две размерные шайбы 2, дальше ставить по одной шайбе. Такие металлические шпонки работают дольше и надежней пластмассовых (см. Швейная машина «Чайка»-142М кл.). Рис. 71. Блок копирных рычагов (машины «Подольск»-142 кл., «Чайка»-142М кл., «Чайка»-Н1 кл.):

Для нормальной работы транспортера ткани передний край зубьев должен быть выше заднего на 0,5-0,6 мм. При закреплении зубьев необходимо тщательно примерить игольную пластину, иначе задевание зубьев за пластину неизбежно. Если прокручивается ступица ручки управление декоративными строчками, машина не сможет работать на всех режимах. Необходимо на ступице ручки управления просверлить новое отверстие, нарезать резьбу и поставить новый стопорный винт М4 (М5).

На валу 12 сектора конической шестерни 8 с левой стороны помещен кулачок 11 подъема зубьев. Ослабить оба винта крепления кулачка 11 и сместить правую втулку 13 вала влево на 4 мм. Сместить корпус хода челнока 3 влево настолько, чтобы правый край нитенаправительной пластины, привинченной двумя винтами к запорному кольцу, подошел к игле на расстояние чуть меньше 1 мм. При закреплении корпуса хода челнока 3 болтами 4 расстояние уменьшится. Нам же надо сохранить расстояние не меньше 1 мм. С помощью трехгранного напильника и молоточка сместить кулачок 11 подъема зубьев на валу 12 влево, в результате кулачок 11 подойдет вплотную к левойвтулке 9 и она подвинет секторную шестерню 8. При этом надо следить за тем, чтобы зубья конических шестерен 8 и 20 не выходили из своего зацепления. Поэтому следует смещать корпус хода челнока 3 малыми шагами и за каждым его шагом смещать вал 12 сектора конической шестерни 8. Итак, расстояние между иглой и пластиной чуть больше 1 мм установлено. Теперь необходимо установить корпус хода челнока 3 относительно иглы. Зажать оба болта 4 крепления корпуса. Пальцем руки проверить наличие на толкателе челнока зазора в зубьях шестерен. Если его нет, острым концом трехгранного напильника сделать упор на ступице секторной шестерни 8 со стороны толкателя челнока и легонько ударить молоточком. Если зазор окажется большим, подвинуть вал влево. На толкателе челнока такими приемами можно установить зазор, хорошо ощутимый рукой. Проворачивая маховик, проверить, чтобы зазор был во всех положениях толкателя, иначе в машине появятся стук, тяжелый ход и заедание. После установки нужного зазора в зубьях шестерен 8 и 20 зажать накрепко винты 14 и 19 крепления левой и правой втулок 9 и 13 вала. Отодвинув кулачок 11 подъема зубьев от левой втулки 9 вправо на 2 мм при опущенной игле, поставить его так, чтобы верхний винт был предельно доступен для отвертки (сверху ей будет мешать прилив 10 платформы) и жестко закрепить его. Повернув маховик, можно увидеть второй винт кулачка и закрепить его. Здесь надо обратить внимание на то, что при подъеме кулачком 11 зубьев рейки игла должна находиться в крайнем верхнем положении в момент продвижения ткани. Ни в коем случае не должна быть нарушена синхронность движений иглы и зубчатой рейки. Поставить иглу в крайнее верхнее положение. Рожковым ключом 10×8 ослабить болт 18 крепления кривошипа шатуна на правом конце вала 12 сектора конической шестерни. Осторожно молоточком сместить вправо кривошип 16 на 2-4 мм, т. е. ровно на столько, на сколько был подвинут влево корпус хода челнока 3. Проделав это, исправьте положение шатуна на коленчатом валу, т. е. поставьте шатун без перекоса, который образовался в результате перемещения корпуса хода челнока 3 влево к игле. Закрепить болт 18. Теперь вращение маховика должно быть легким. При этой операции может образоваться тяжелый ход, если: а) нет достаточного зазора в зубьях конических шестерен 8 и 20 или велик наклон в ту или другую сторону корпуса хода челнока 3; б) кулачок 11 подъема зубьев на валу 12 челнока прижат к левой втулке; в) шатун получил перекос на коленчатом валу из-за смещения вала 12 челнока влево. Если имеется тяжелый ход машины, все три параметра надо проверить и исправить.

Рис. 72. Правоходный челнок (машины «Подольск»-143 кл., «Чайка»):

Обработанный челнок вложить в корпус хода челнока и отрегулировать следующие параметры: А. Зазор между челноком и его толкателем (см. рис. 18). В начале подъема иглы из крайнего нижнего положения возле нее образуется петля-напуск. Носик челнока при движении задевает эту петлю — это есть момент входа нитки в челночное устройство. При проворачивании челнока более чем на 180° петля верхней нитки выходит из челночного устройства, а это значит, что у челнока и толкателя существуют две зоны и каждая из них имеет свои задачи. ВХОДНАЯ зона, куда входит верхняя нитка, и ВЫХОДНАЯ зона, откуда нитка выходит из челночного устройства. Соответственно на толкателе есть входной конец 2, куда входит нитка, и выходной конец 4, откуда она выходит. Это необходимо хорошо знать. У машин разных марок зазоры на входном 2 и выходном 4 концах различны и путать их не следует; их необходимо придерживаться, иначе любая машина работать не будет. В данном случае надо установить зазор на выходном конце. Сначала прижать конец пружины к толкателю вплотную: Это можно сделать так: отвинтить один винт крепления пластины к толкателю, подложить под пластину конец отвертки и пальцем руки прижать ее к толкателю. Затем завернуть винт. Можно сделать иначе. Не отвинчивая винт, подложить поперек под пластину проволоку толщиной 0,2-0,3 мм (обычно это проволока от компенсационной пружины) ближе к винту крепления. Пассатижами прижать пластину к концу толкателя. Затем убрать проволоку. Не прижатая к выходному концу пластина увеличивает шум машины, так как во время работы инерция челнока увеличивается, увеличиваются и динамические нагрузки на оба конца толкателя челнока, а зазор при этом увеличивается в несколько раз. При большой скорости появляется стук. Иногда неприжатый конец пластины на выходе нитки вызываетапериодические петли снизу (верхней нитки). Кроме этого, выходной конец пластины будет со временем отгибаться все больше и больше, и примерно через 5-6 месяцев начнутся пропуски сначала на правом уколе зигзага, затем при прямой строчке. При усилении стука в машине на входном конце толкателя сжать кусачками загнутый конец пластины, лежащей на тонком уступе. Проворачивая маховик, поставить иглу в крайнее верхнее положение. Посмотреть, есть ли и какой величины зазор между челноком и выходным концом толкателя. Зазор должен быть равен 0,3 мм (см. рис. 18). Если он больше, чуть-чуть подогнуть толкатель в центральной его части. Если зазор равен 0,5 мм (примерно), можно отогнуть конец пластинчатой пружины 4 на толкателе (причем не все ветви пружины, а загнутый конец длиной 5-6 мм, на этом участке пружина немного разогнется и зазор уменьшится). Если после этого зазор исчез совсем, тонкой отверткой сделать требуемый зазор (0,3 мм). Установить зазор на входном конце толкателя. В идеале он должен быть таким же, как на выходе нитки (0,3 мм). Но при наличии разной величины эксцентриситета между осью вращения челнока и осью вала толкателя зазоры на входе и выходе нитки будут различными. Если нет условий для установки одинаковых зазоров, то в первую очередь установить зазор 0,3 мм на стороне с наименьшим зазором. На второй стороне зазор будет чуть больше. Оставить его таким. Б. Необходимо проследить за положением входного конца толкателя в челноке при поднятой вверх игле. Он должен находиться или посередине вертикальной плоскости, или ближе к носику челнока, иначе задержка проскакивания нитки вызовет петляние.в строчке снизу (см. рис. 18, б). В. Зазор между иглой и носиком челнока в плоскости его вращения. Этот зазор устанавливается при левом положении иглы на зигзаге и равен 0,1 мм. Если при шитье нейлона на левой стороне зигзага будут пропуски, зазор уменьшить до 0,05 мм. Он устанавливается так: ослабить верхний болт 4 (см. рис. 9) крепления корпуса хода челнока 3 и, вращая корпус на цапфе 6, установить требуемый зазор. Носик челнока подвести к игле вплотную, так как при закреплении болтом 4 от нажима корпус всегдаотходит от иглы и образует зазор. Если зазор будет больше указанного, обязательно возникнут пропуски как в прямой строчке, так и при зигзаге (на левом уколе), особенно при шитье нейлона. Г. Следующий параметр — расстояние от челнока до иглы. Поставить иглу в крайнее нижнее положение. Носик челнока должен отстоять от иглы на 4 мм. Этот параметр у машин разных марок далеко не одинаковый. Например, у машины 2М кл.— 2 мм, «Чайки»-2 кл.— 1,5-2 мм, «Чайки»-142М кл.— 3 мм, «Орши» первых выпусков — 1-1,5 мм и т. д. Необходимое расстояние достигается за счет поворота вала 12 челнока на тот или иной угол (см. рис. 9). Для этого надо обхватить кусачками вал 12-рожковым ключом 10×8, ослабить болт 18 на кривошипе (с правой стороны) и, придерживая правой рукой маховик от проворачивания, кусачками провернуть вал 12 на требуемый угол. Зажать болт 18 и проверить расстояние. Если оно не соответствует требуемой норме, операции повторить. По окончании регулировки параметра окончательно зажать болт 18. Однако это сразу, может, и не удастся сделать, а если и удастся, на средней скорости может появиться стук в машине. В чем здесь причина? Дело в том, что препятствием служит сектор конической шестерни 8, расположенной на левом конце вала. При установке нужного расстояния в челночном устройстве верхний конец шестерни сектора 8 либо упирается в корпус хода челнока и препятствует установлению расстояния в 4 мм, либо при вращении ударяет о корпус хода челнока. Чтобы этого не было, трехгранным напильником спилить верхний торец сектора-шестерни 8 на 1 мм. Другого решения здесь нет. Если принять решение спилить места удара на корпусе хода челнока 3, то такая операция будет трудоемкой и сложной.

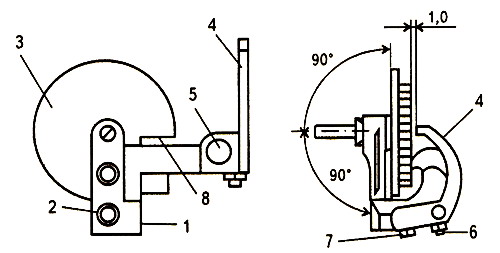

Сначала надо ослабить винт крепления ручки и снять ее; снять машину с петель и перевернуть ее низом платформы вверх. Снизу ослабить винт крепления рычага обратного хода и вынуть его. Положить машину на заднюю сторону. Вывернуть четыре винта крепления замысловатого контура двойной крышки спереди и снять ее. Отвернуть два винта регулятора длины стежка и вынуть его снизу, игла при этом должна быть внижнем положении (рис. 73). Повернуть вращающийся диск3 по часовой стрелке до отказа секторного выреза 8, как показано на рисунке 73, а. Регулятор лицевой стороной обращен к нам, его секторный вырез 8 находится снизу справа. Ослабить винт 6 крепления рычага 4 на оси, легонько ударить молоточком по винту 6 и рычаг 4 можно повернуть на оси. Больших усилий не прилагать! Рис. 73. Регулятор длины стежка

Установить рычаг 4 так, чтобы зазор между концом рычага 4 и плоскостью диска 3 был равен 1 мм (см. рис. 73, б). Рычаг 4 поворачивать на оси только после того, как будет осажена втулка под винтом 6. Если применить значительное усилие, можно сломать пальчик, соединяющий конец оси рычага4 с пазом диска 3. Зазор в 1 мм образуется между плоскостью по правой окружности диска и концом рычага (как показано на рисунке). Если зазор между рычагом 4 и плоскостью диска 3 уменьшать, длина стежка будет уменьшаться (и наоборот). Зазор между воображаемой задней плоскостью диска и концом рычага на уровне центра диска можно регулировать поворотом рычага 4. Зажать винт крепления рычага и поставить регулятор на место (при установке кулису шага, в которую будет упираться снизу рычаг 4 регулятора, поднять отверткой и повернуть вверх). Рычаг регулятора заводится за вилку подачи с правой стороны. После установки регулятора и закрепления его двумя винтами надеть ручку, подложить под лапку чистый лист бумаги и, проворачивая маховик, проверить длину стежка от 0 до 4 мм. Если окажется, что максимальная длина 3 мм, а подача материала приостанавливается раньше нулевой отметки, снять регулятор и отодвинуть рычаг чуть вправо (на 0,5 мм), тогда зазор между диском и рычагом будет равен 1,5 мм. Собрать все в обратном порядке. Операцию по установке зазора иногда приходится повторять по несколько раз. Зазор может доходить до 0 и даже до минус 1 мм, т. е. конец рычага 4 может заходить за плоскость диска 3 на 1 мм. Практически каждая машина имеет свои особенности. Поэтому указанный на рисунке зазор (1 мм) между плоскостью диска 3 и рычагом — ориентировочный, наиболее часто встречающийся. Отклонения могут быть и в сторону увеличения, и в сторону уменьшения. Окончательно зазор устанавливать опытным путем, путём проб и сравнений. В регуляторе длины стежка могут быть различные неисправности. Например, нет шага стежка, и он не регулируется. Чтобы установить причину, надо посмотреть устройство крепления рычага регулятора длины стежка (рис. 74). Рис. 74. Крепление рычага регулятора длины стежка

При завинчивании винта 7 в верхнюю резьбовую втулку обе втулки, сближаясь, зажимают накрепко ось 5 рычага 3. Когда жескосы втулок 4 и 6 велики, они могут сблизиться настолько, что будут упираться друг в друга, а ось не будет зажата накрепко. В этом случае регулировки длины стежка не будет. Что же делать? Полностью вывернуть винт 7, вынуть втулки 4 и 6 и спилить их внутренние торцы на наждачном точиле. Они закалены и имеют большую твердость. Их начальная длина 7 мм, сточить по 1 мм с каждой. Собрать все в обратном порядке и отрегулировать длину стежка по изложенной выше методике.

При всех ремонтных работах необходимо разобрать узел прижимной лапки и наждачной бумагой очистить стержень от различного рода наслоений. При сборке следить за силой нажима пружины. Иногда приходится четыре витка нажимной пружины удалять, ставить пружину отрезанным концом вниз. Кроме того, после окончания сборки узла прижимной лапки надо сжать два-три раза пружину до предела концом большой отвертки. После принятия таких мер лапка работает эластично, устраняется жесткость прижима, способствующего собиранию ткани в строчке.

Если смещение произошло в пределах игольной щели в пластине, такую неисправность легко устранить, подложив один слой фольги под нижний кронштейн рамки игловодителя. Но если смещение иглы выходит за пределы игольной щели пластины на 2-3 мм, тут уж и прокладка не поможет. Это значит, что три винта (два слева, один справа) крепления рукава к платформе ослабли и рукав сдвинулся в ту или другую сторону. Что сделать? Ослабить три винта крепления рукава к платформе, маховиком установить иглу посередине (относительно передней и задней стенки) игольной щели в пластине и зажать большой отверткой все три винта, проверяя, не сбилась ли игла в отверстии игольной пластины. Обрыв верхней нитки бывает по следующим причинам: а) нитка цепляется за левый острый выступ зева корпуса хода челнока. При левом уколе зигзага левый острый выступ зева должен выходить за иглу не более чем на 1 мм. Для этого сместить корпус хода челнока влево на 3-4 мм (см. п. 24 и рис. 3); б) нитка захватывается челноком в паз. Здесь две причины. Первая — зазор между челноком и входным концом толкателя^ челнока или отсутствует, или очень мал (меньше 0,3 мм). Надо увеличить зазор. Вторая причина — шероховатость поверхности скошенной части носика челнока (необходимо вынуть челнок и тщательно отполировать поверхность носика); в) входной конец имеет зазор с большой площадкой челнока менее 0,3 мм; нормально этот зазор должен быть не менее 1,5 мм (см. рис. 6, в); г) нитка на правом уколе зигзага не успевает сойти с челнока и обрывается. Надо уменьшить расстояние между иглой и носиком челнока на левом уколе зигзага, т. е. уменьшить заход челнока за иглу, когда она находится в крайнем нижнем положении. Если игла сломалась, возможно, что она сбилась назад (см. рис. 68). Нижний кронштейн 9 рамки 2 игловодителя 1 подать вперед, при этом игла выйдет на середину щели игольной пластины (см. рис. 72). Игла становится тупой и гнется, если упирается в край то большой 7, то малой 8 площадки в прорези челнока. Необходимо трехгранным или четырехгранным алмазным надфилем спилить края площадок, причем их верхние кромки спилить так, чтобы образовались площадки-фаски под углом 45° к верхней плоскости обеих площадок. В этом случае игла коснется фаски, соскользнет в прорезь челнока и останется неповрежденной. Главное в этой ситуации — применять иглы только того типа, на который отрегулирована машина, и не работать кривыми иглами. Крепление игловодителя должно быть без люфта. Неисправности в пунктах 31-32 приведены в дополнение к первой главе. Удачи в ремонте! Всего хорошего, пишите to Elremont © 2010 Источник |

Глава 2

Глава 2