Ремонт систем управления машин

Техническое обслуживание механизмов управления

Своевременное и технически грамотное обслуживание механизмов управления имеет особенно важное значение для предупреждения неисправностей в механизмах, а следовательно, и для обеспечения безопасности движения.

Обслуживание механизмов заключается в проверке их действия, подтяжке креплений, смазке подшипников, шарниров и других трущихся пар, в удалении воздуха из гидропровода, конденсата из воздушных баллонов, а также в регулировке шарниров рулевых тяг, рулевого механизма, тормозных механизмов и привода.

Проверка

Действие рулевого механизма проверяют, замеряя люфтоме-ром люфт рулевого колеса и определяя легкость его вращения. Величина допустимого люфта для разных автомобилей указана в приложении 1.

При осмотре механизма, усилителя и тяг проверяют, нет ли подтеков масла, а также шплинтовку гаек крепления сошки, пальцев, поворотных рычагов, пробок на тягах.

Исправность действия тормозов проверяют по величине свободного хода педали, по давлению воздуха в воздушных баллонах, по герметичности магистрали и приборов, а также по замеру величины тормозного пути. Свободный ход педали определяют обычной или специальной линейкой. Давление воздуха в баллонах ниже 5,5 кг/см 2 недопустимо; при неработающем двигателе после одного нажатия на педаль оно не должно снижаться более чем на 1,5 кг/см 2 . Недопустима утечка воздуха, ощутимая на слух.

При торможении ножным тормозом на сухой ровной дороге со скорости 30 км/час тормозной путь не должен превышать: для легковых автомобилей-7,2 м; для грузовых автомобилей с полным весом до 9 т — 11,5 ж, с полным весом более 9 т — 13,5 м. Тормозной след от правого и левого колес должен быть одинаковой длины. При плавном торможении ручным тормозом со скорости 15 км/час тормозной путь не должен превышать 6 м.

Автомобиль должен полностью затормаживаться однократным нажатием на педаль.

Смазка

Шарниры рулевых тяг смазывать солидолом через масленки на тягах и пальцах до выхода смазки через зазоры. Картер рулевого механизма заполняют трансмиссионным маслом (на автомобилях КрАЗ и МАЗ — маслом МТ-16п) до уровня заливного отверстия.

Масло из картера рулевого механизма сливают через специальное отверстие или снимая боковую (нижнюю) крышку картера.

Детали механизма промывают из шприца керосином. Направляющую штока усилителя смазывают солидолом (сделать два — три качка солидолонагнетателем), а цилиндр — маслом МТ-16п.

Втулки педали тормоза, промежуточных валиков, валы разжимных кулаков, пальцы колодок и оси колодок ручного тормоза смазывать солидолом из солидолонагнетателя до выхода масла через зазоры, а шарнирные соединения тяг, не имеющие масленок, — маслом для двигателя (по три — четыре капли в каждое соединение).

Червячные пары тормозных рычагов 5 (рис. 107) смазывают графитной смазкой через отверстие в рычаге, закрытое пробкой 1.

Конденсат из воздушных баллонов удаляют через краны 1 (рис. 103) при наличии воздуха в системе. Скопление в баллонах за сутки работы 10 — 15 см 3 масла указывает на неисправность уплотнений компрессора.

Из гидравлического привода тормозов воздух удаляют после заполнения тормозной жидкостью главного цилиндра до нормального уровня (на 15 — 20 мм ниже кромки заливного отверстия).

Не допускается смешивание жидкостей разного состава.

Перед заливкой жидкости другого состава промыть цилиндры и гидропроводы спиртом-денатуратом. Затем на головку перепускного клапана надеть шланг (или ввернуть его штуцер в клапан вместо пробки). Другой конец шланга опустить в стеклянную банку емкостью не менее 0,5 л, заполненную на 1 /3 тормозной жидкостью. Отвернуть клапан на 1 /2 — 3 /4 оборота; резко нажимать и плавно отпускать тормозную педаль до прекращения выхода пузырьков из шланга. Затем клапан завернуть и шланг снять. Прокачивать тормозную систему нужно в такой последовательности: задний правый, передний правый, передний левый и задний левый цилиндры.

Регулировка

Регулировка рулевого управления производится в случае большого люфта рулевого колеса. Перед регулировкой подтянуть болты крепления картера рулевого механизма, гайки крепления рулевого колеса, сошки, пальцев, поворотных рычагов, а также проверить состояние подшипников шкворней и ступиц передних колес.

Если люфт колеса не устраняется после выполнения указанных операций, проверить состояние шарниров тяг, подшипников червяка и зацепление его с роликом (сектором).

Шарниры надо регулировать при наличии люфта, ощущаемого рукой, положенной на тягу 3 (рис. 101) и сошку 2, и при резких поворотах рулевого колеса. Регулируют шарнир, завертывая пробку 16 специальной отверткой до отказа и затем отвертывая ее до совпадения прорези с отверстием под шплинт.

Для проверки подшипников червяка вывесить переднюю ось, повернуть рулевое колесо влево на один оборот и привязать его веревкой к левой стойке ветрового стекла. Раскачивая передние колеса сильными толчками и удерживая правой рукой рулевое колесо, левой рукой проверить осевой люфт рулевого вала. Регулируют подшипники, удаляя прокладки из-под верхней или нижней крышки картера рулевого механизма. При правильной затяжке подшипников усилие, необходимое для вращения рулевого колеса за спицу при помощи динамометра, составляет 0,3 — 0,9 кг (ролик должен быть выведен из зацепления с червяком).

Зацепление ролика (сектора) с червяком проверяют по величине люфта сошки при отъединенной продольной тяге и среднем положении рулевого колеса. Люфт не должен ощущаться рукой. Зацепление червячной пары на автомобилях ГАЗ регулируют, вращая винт в боковой крышке картера рулевого механизма специальным ключом, на автомобилях КрАЗ и МАЗ — изменяя толщину шайбы между боковой крышкой картера рулевого механизма и сектором, а на автомобилях ЗИЛ — толщину прокладок 37 между скобой 31 и крышкой 36. При правильном зацеплении червячной пары и отъединенной продольной тяге усилие, необходимое для вращения рулевого колеса, составляет: 1,6 — 2,2 кг для автомобилей ГАЗ, 1,5 — 2,5 кг для автомобилей ЗИЛ и 2,8 кг для автомобилей КрАЗ и МАЗ.

Свободный ход тормозной педали необходим для обеспечения полного растормаживания. На автомобилях ГАЗ он регулируется вращением штока 12 (рис. 104). В рычаг однокамерного тормозного крана автомобилей ЗИЛ для той же цели ввернут болт. Свободный ход тормозной педали автомобилей КрАЗ и МАЗ эксплуатационной регулировки не имеет.

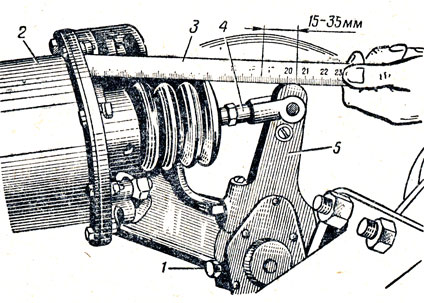

Необходимость регулировки колесного тормозного механизма может быть определена замером выхода штока 4 тормозной камеры или цилиндра 2 (рис. 107) линейкой 3 при нажатии на педаль до отказа. Нормальная величина выхода штока 15 — 35 мм.

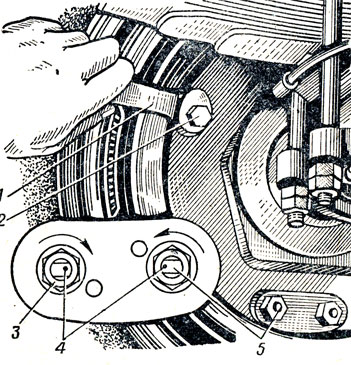

Частичная регулировка тормозного механизма автомобилей ГАЗ производится эксцентриками 2 (рис. 108), а автомобилей ЗИЛ — червяками 60 (рис. 103). Червяк закреплен на валике 55, который фиксируется шариком фиксатора 55, и вращает червячную шестерню 57 вместе с валом 58 разжимного кулака.

Рис. 107. Регулировка колесного тормозного механизма: 1 — пробка; 2 — цилиндр; 3 — линейка; 4 — шток; 5 — рычаг

Для регулировки необходимо вывесить колесо, вынуть полуось и, вращая эксцентрик 2 (рис. 108) или червяк 60 (рис. 103), добиться затормаживания колеса. Затем повернуть эксцентрик (червяк) в обратную сторону до освобождения колеса.

Полная регулировка тормозного механизма производится после его разборки и сборки. Для этого необходимо поджать колодки к барабану легким нажатием на тормозную педаль или на тормозной рычаг 5 (рис. 107), а затем вращением эксцентриковых пальцев 5 (рис. 108) добиться полного прижатия колодок к барабану (щуп 0,1 мм не должен проходить между накладками колодок и барабаном). Положение эксцентриситета определяется метками 4; пальцы 5 крепятся гайками 3. После регулировки при помощи пальцев 5 регулируют механизм эксцентриками 2 или червяками и проверяют зазор между колодками и барабаном.

Рис. 108. Точки регулировки тормозов: 1 — ключ; 2 — эксцентрик; 3 — гайка; 4 — гайку на тяге (автомобиль метки; 5 — палец

На автомобилях МАЗ-502 тормозной механизм переднего колеса регулируют перестановкой тормозного рычага на шлицованном конце вала разжимного кулака.

Колодочный тормозной механизм ручного тормоза автомобилей ГАЗ регулируют, вращая наконечник троса 9 (рис. 106) в клине 6 (автомобиль ГАЗ-69) или ГАЗ-63); наконечник (гайку) завертывают до затормаживания барабана 25; а затем отвертывают до его освобождения при вывешенном заднем колесе и переднем положении рычага 10. При значительном износе накладок регулировка дополнительно производится винтом 4.

В ленточном тормозном механизме автомобилей МАЗ зазор (нормально 0,8 мм) между серединой ленты 7 и барабаном 8 регулируют болтом 11, между нижним концом ленты и барабаном — стяжкой 19, между верхним концом ленты и барабаном — гайкой 22 тяги 14 (в обоих случаях устанавливается зазор 1 мм).

Рычаг правильно отрегулированного ручного тормоза при полном торможении должен фиксироваться защелкой в 3 — 4-й впадине сектора. После регулировки тормозных механизмов при первом контрольном осмотре в пути проверяют нагрев тормозных барабанов.

Натяжение ремня компрессора на автомобилях ЗИЛ регулируют перемещением компрессора, а на автомобилях КрАЗ и МАЗ — перемещением шкива вентилятора.

Для полного закрытия клапанов 31 (рис. 103) разгрузочного устройства между болтами 35 и клапанами должен быть зазор 0,25 — 0,35 мм. Регулируют зазор, вращая болты отверткой и ключом.

Давление воздуха в баллонах, при котором включается компрессор, должно быть 5,6 — 6 кг/см 2 ; чтобы отрегулировать его, изменяют натяжение пружины 24, вращая колпак 40: при завертывании колпака регулятора давление повышается, при отвертывании- понижается. Нормальная величина давления, при котором компрессор выключается, равна 7 — 7,3 кг/см 2 ; регулируют его, изменяя толщину прокладок 19 между корпусами 17 и 20 (при увеличении толщины прокладок давление понижается, при уменьшении — повышается).

Предельное давление воздуха в баллонах регулируют пробкой 37, изменяющей натяжение пружины 38 предохранительного клапана 42.

Для полного торможения автомобиля расстояние от пола кабины до тормозной педали при полном нажатии на нее должно быть 10 — 30 мм. Положение педали на автомобиле ЗИЛ-157К регулируют изменением длины тяги 10.

Источник

Ремонт механизмов управления и тормозов

Рулевое управление колесных машин

Основные дефекты механизмов:

- износы втулок и ролика вала сошки, червяка, подшипников и мест их посадки, деталей шаровых соединений рулевых тяг, резьбовых отверстий картера

- трещины и изломы на фланце крепления картера рулевого механизма

- износ деталей гидроусилителя, масляного насоса

- и др.

При большом износе ролик заменяют. Если износ не превышает 0,05-0,08 мм, ролик шлифуют до выведения следов износа. Посадочные места вала сошки под втулки шлифуют до ремонтного размера. При износе 0,5-0,8 мм посадочные места восстанавливают железнением или хромированием с последующим шлифованием до номинального размера.

Втулки заменяют новыми, их отверстия развертывают под размеры опорных шеек вала сошки или рулевого вала. Несоосность втулки и вала не должна превышать 0,03 мм, а овальность — не более 0,05 мм.

Рулевой вал и вал сошки с трещинами, скручиванием, износом шлицев заменяют новыми.

Места посадки подшипников в картере рулевого механизма восстанавливают постановкой втулки или железнением. Картеры С трещинами, проходящими через посадочные места подшипников, заменяют новыми. Небольшие трещины заделывают эпоксидной композицией или заваривают.

Изношенные шаровые пальцы обычно заменяют новыми. Но при необходимости их восстанавливают осадкой при температуре 850—860°С с последующей обработкой фигурным резцом с зачисткой наждачной шкуркой. Точность сферы при восстановлении должна быть обеспечена до 0,02 мм.

Потерявшие упругость пружины и изношенные вкладыши шаровых пальцев заменяют новыми.

Погнутые рулевые тяги и рычаги правят с местным нагревом до температуры 800°С. Внутреннюю полость тяги перед правкой заменяют песком.

Рулевой механизм собирают на специальном стенде или подставке. Подшипники регулируют прокладками, установленными под фланец рулевой колонки. Вал червяка рулевого управления не должен иметь осевого зазора и поворачиваться в подшипниках от усилия 3-8 Н на плече, равном радиусу рулевого колеса. Усилие измеряют динамометром. Зазор в зацеплении зубьев ролика сошки — регулировочным винтом или прокладками. Вал рулевого управления должен проворачиваться свободно от усилия не более 15-25 Н, приложенного к ободу рулевого колеса.

Механизм управления гусеничными тракторами

- износ отверстий и втулок рычагов и педалей управления, а также их торцовых поверхностей

- износ или обрыв шарнирцых соединений и тяг

- погнутость осей рычагов и педалей управления

- износ посадочных мест осей под рычаги и педали

Отверстия рычагов развертывают под увеличенный размер или восстанавливают под номинальный размер постановкой втулки. Торцы запрессованных втулок развальцовывают.

Изношенные оси наплавляют и протачивают. Погнутые рычаги правят. Торцовый износ рычагов управления компенсируют постановкой шайб.

Отремонтированный механизм управления гусеничным трактором должен отвечать техническим требованиям на ремонт.

Тормозные системы

У тормозных систем изнашиваются и повреждаются детали гидравлического и пневматического приводов.

- разбухание или разрушение резиновых манжет

- износ поршней и цилиндров гидравлических тормозов

- потеря герметичности впускного и выпускного клапанов, тормозного клапана и порыв диафрагмы тормозных камер пневматических тормозов

- износ фрикционных накладок и рабочих поверхностей тормозных барабанов

- повреждение трубок

- и т. п.

Изношенные резиновые манжеты гидравлических тормозных цилиндров и шланги заменяют новыми.

Тормозные цилиндры, изготовленные из чугуна, растачивают и хонингуют под ремонтный размер поршня. Если износ цилиндров превышает 0,5 мм, то их растачивают и запрессовывают стальные или чугунные гильзы с натягом 0,02—0,03 мм, затем растачивают и хонингуют до номинального размера. В случае гильзова- ния главного тормозного цилиндра перед обработкой рабочей поверхности в гильзе сверлят отверстия под перепускной и компенсационный клапаны.

Изношенные алюминиевые поршни восстанавливают под увеличенный размер раздачей с последующей обработкой до ремонтного или номинального размера.

После ремонта тормозные цилиндры испытывают на герметичность под давлением воздуха 0,5-0,6 МПа или проводят гидравлические испытания.

Разрушенные диафрагмы и изношенные клапаны тормозного крана заменяют новыми. Тормозные камеры автомобилей ЗИЛ и КамАЗ после сборки проверяют на герметичность под давлением воздуха 0,7 МПа. На всех соединениях, смоченных мыльной водой, в течение 30 с не должно появляться пузырьков воздуха.

Тормозные барабаны с трещинами и сколами выбраковывают, а задиры и местные износы на рабочей поверхности устраняют расточкой. Расточку ведут в сборе со ступицей, обеспечивая концентричность рабочей поверхности барабана и поверхности для наружных колец подшипников ступицы.

Изношенные фрикционные накладки приклепывают к тормозным колодкам или лентам пустотелыми заклепками из цветных металлов или приклеивают клеем ВС-10Т. Технология прикле-пывания при приклеивании такая же, как при ремонте дисков сцепления. Требуемый радиус рабочей поверхности колодок обеспечивают подбором толщины накладок и последующим их протачиванием в соответствии с размерами тормозного барабана. Накладки должны хорошо (без зазора) прилегать к детали. При использовании трубчатых заклепок рекомендуется применять развальцовывающие оправки с направляющим штифтом, который предотвращает их коробление. Если накладки приклепаны, то после их протачивания проверяют глубину утолания заклепок: она должна быть не менее 2 мм. Приклеенные накладки проверяют^ на сдвиг под прессом.

После установки тормозных лент и колодок фрикционные накладки должны прилегать к тормозному барабану всей рабочей поверхностью. Колодки устанавливают на диск тормоза так, чтобы все шарнирные соединения были подвижны.

При сборке дисковых тормозов тракторов МТЗ контролируют толщину комплекта нажимных дисков в сборе при разжатой пружине. Она должна быть не менее 43 мм.

Регулировка тормозов заключается в установлении свободного хода рычагов и педалей и зазора между тормозными барабанами и тормозными лентами или колодками.

Перед регулировкой тормозов автомобилей ГАЗ систему заполняют тормозной жидкостью и прокачивают (сначала правые колеса — заднее и переднее, затем левые — переднее и заднее).

Источник