Ремонт соединений резьбовых штифтовых шпоночных шлицевых сварных

Ремонт штифтовых соединений

Штифты предназначены для точного взаимного фиксирования деталей и передачи небольших нагрузок. Применяются также специальные срезные штифты, служащие предохранительными элементами.

По форме различают шрифты цилиндрические гладкие (рис. 41, а), цилиндрические и конические с насеченными канавками (рис. 41, б, в), конические гладкие (рис. 41, г).

Гладкие цилиндрические штифты изготавливаются незакаленными диаметром от 0,6 до 50 мм (ГОСТ 3128—70) и закаленными диаметром от 0,6 до 20 мм (ГОСТ 24269 — 80). Насеченные цилиндрические штифты изготавливаются диаметром от 1,0 до 16 мм (ГОСТ 12850 — 80). Штифты с насечками не требуют развертки отверстий и обеспечивают повышенную устойчивость против выпадания без дополнительных средств закрепления.

Конические штифты изготавливаются с конусностью 1:50, обеспечивающей надежное самоторможение и центрирование деталей. Они бывают следующих типов: гладкие диаметром от 0,6 до

50 мм (ГОСТ 3129 — 70); с резьбовой цапфой (рис. 41, д) диаметром от 4 до 12 мм (СТ СЭВ 282 — 76); с внутренней резьбой (рис. 41, е) диаметром от 6 до 60 мм (ГОСТ 9464—79), обеспечивающей легкую разборку соединения; разводные (рис. 41, ж) диаметром от 5 до 16 мм (ГОСТ 19119 — 80).

Примеры условных обозначений. Цилиндрический штифт диаметром Ю/ill и длиной 60 мм: Штифт 10Л11 х60 ГОСТ 3128—70; конический штифт диаметром 10 и длиной 60 мм: Штифт 10 х 60 ГОСТ 3129-70.

Дефекты штифтовых соединений и способы их ремонта приведены в табл. 16.

Возможные дефекты и способы ремонта штифтовых соединений

Способ ремонта

Срез или смятие штифтов

Замена новыми

Износ отверстия под штифт

Отверстие расширяют под новый штифт или заваривают и изготавливают другое отверстие

в соединяемых деталях

Трещины заваривают или заделывают пластмассовыми композициями

Рис. 41. Штифты:

а — цилиндрический гладкий; б и в — соответственно цилиндрический и конический; в — с насеченными канавками; г — гладкий; д — с резьбовой цапфой; е — с внутренней резьбой; ж — разводной

Источник

Ремонт соединений (резьбовых, штифтовых, шпоночных, шлицевых, сварных)

Ремонт резьбовых соединений. Деталями резьбового соединения могут быть шпильки, болты, гайки или винты. Сломанные шпильки можно вывернуть при помощи ключей, соблюдая все меры предосторожности. Если невозможно воспользоваться ключом, то в шпильке сверлят отверстие, в которое забивают квадратный или зубчатый бор, и при помощи его шпильку вывинчивают. Для этой же цели пользуются экстрактором, завинчивая его в отверстие сломавшейся шпильки; возможно также приваривание гайки. Из алюминиевого корпуса шпильку можно вытравить раствором азотной кислоты, предварительно высверлив внутреннюю часть ее, однако так, чтобы не повредить резьбу корпуса.

При сборке резьбовых соединений шпильки должны ввертываться в резьбовые отверстия и иметь плотную посадку, которую достигают осевым натягом. Ввернутая шпилька должна быть перпендикулярна к плоскости детали, что можно проверить угольником. В процессе сборки болты и гайки следует подтягивать равномерно. При большом числе гаек рекомендуется. Порядок затягивания гаек много — завертывать их в определенном порядке,

это исключает перекосы и коробление деталей, нередко возникающие, когда гайки затягивают в произвольном порядке. Недовернутая гайка вызывает перегрузку соседних с ней шпилек, и это может явиться причиной их разрыва во время работы машины. Общий принцип — затягивать сначала средние гайки, затем пару соседних справа и пару соседних слева, после чего снова пару соседних справа и т. д., постепенно приближаясь к краям.

Способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного шпонки резьбовое отверстие и в него ввинчивают винт. Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза. Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали. Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Способы ремонта сварного шва устанавливают в зависимости от выявленного дефекта. Вырубку и замену дефектных сварных швов производят в случаях, когда в шве имеются трещины.

Дефектные участки корродированного сварного шва вырубают пневматическим зубилом или удаляют воздушно-дуговой (или газовой) строжкой. После вырубки дефектных участков производят разделку кромок под сварку продлением разделки за концы дефектного участка. Участок шва после удаления дефектов перед заваркой зачищают до чистого металла, а прилегающие к сварному шву поверхности листа — по ширине 20—30 мм по обе стороны шва. После чего производят сварку.

При наличии коррозионного износа в виде заглубления шва в основной металл производят частичное или полное восстановление шва разделкой и частичной вырубкой с последующей наплавкой.

Ремонт валов и шпинделей

Способ ремонта изношенного цилиндрического вала выбирают после того, как соответствующей проверкой установят характер и степень износа. Шейки вала, имеющие износ (царапины и риски, нецилиндричность до 0,1 мм), ремонтируют шлифованием. Но сначала проверяют, исправны ли центровые отверстия вала, при наличии забоин и вмятин в первую очередь протачиванием восстанавливают центровые отверстия. Затем правят валы. Шейки валов со значительным износом обтачивают и шлифуют под ремонтный размер. При этом допускается уменьшение диаметра шеек иа 5—10% в зависимости от характера воспринимаемых валом нагрузок, в частности от того, испытывает ли вал ударные нагрузки. Изношенные поверхности валов можно ремонтировать также наращиванием металла вибродуговой наплавкой, металлизацией, отслаиванием, хромированием и другими методами. Погнутые валы выправляют холодным или горячим способом. Горячей правке подвергают валы, диаметр которых больше 60 мм. Холодная правка валов может выполняться вручную при помощи винтовых скоб, рычагов, но лучше правку производить под прессом.

К шпинделям предъявляются особо высокие требования, поэтому посадочные шейки шпинделей обрабатывают шлифованием. Соосность их должна быть выдержана с точностью 0,01 мм, допустимая некруглость шеек — 0,01 мм, нецилиндричность — 0,003—0,005 мм. Таким же требованиям должна отвечать поверхность. Конические отверстия шпинделя должны быть концентричны шейкам; допускается биение 0,01—0,02 мм на 300 мм длины. В первую очередь у шпинделя изнашиваются шейки под подшипники, посадочные места для зубчатых колес и других вращающихся деталей. На них появляются царапины и задиры, легко обнаруживаемые внешним осмотром. Шпиндели целесообразно ремонтировать несколько раз, так как изготовление нового шпинделя — дело сложное и дорогое. Шпиндели, у которых износ шеек по диаметру составляет 0,01— 0,02 мм, ремонтируют притиркой на токарном станке, выполняемой специальным инструментом жимком.

Источник

Pereosnastka.ru

Обработка дерева и металла

Ниже рассмотрены способы восстановления шпоночных пазов. При большем износе шпоночный паз ремонтируют наваркой грани с последующим фрезерованием. При этом выдерживают размер паза, установленный стандартом. Возможен и такой ремонт: паз расширяют и углубляют, полностью устраняя следы износа, затем к нему изготовляют ступенчатую шпонку. Однако при таком ремонте не обеспечивается высококачественное соединение и поэтому его применяют в исключительных случаях (при осмотрах и текущих ремонтах). Поэтому когда на чертеже нет указаний о фиксированном положении шпоночного паза, допускают изготовление нового шпоночного паза на другом месте без заделки старого (не более одного на сечение). Его фрезеруют параллельно старому пазу в диаметральной плоскости, расположенной относительно этого паза под углом 90, 135 и 180°.

При ремонте шпоночных соединений изношенные шпонки не ремонтируют, а изготовляют новые, подгонкой добиваются плотного сопряжения шпонок с боковыми поверхностями пазов соединяемых деталей. Исключение составляют клиновые шпонки, их загоняют в паз уда-Ром молотка так, чтобы они заклинились по высоте. Клиновую шпонку следует забивать так, чтобы при ее ослаблении можно было ее осаживать. Между головкой шпонки и торцом детали должно оставаться Расстояние, равное высоте шпонки.

Призматические шпонки можно вынимать при ремонте из пазов без повреждения; для этого специально выполняют в средней части шпонки резьбовое отверстие и в него ввинчивают винт Когда винт своим концом упрется в вал, его продолжают вращать, и тогда шпонка выходит из паза.

Рис. 1. Ремонт шпоночных соединений:

а — наваркой, б — установкой ступенчатой шпонки; в — призматическая шпонка со скосом, г — призматическая шпонка с резьбовым отверстием

При подгонке и сборке призматических шпонок в процессе ремонта рекомендуется выполнить специальный скос, а с обратной стороны сделать соответствующую пометку. Это позволит вынуть шпонку из паза и при помощи молотка с выколоткой, используя имеющийся у нее скос. Выколотку упирают в помеченный конец шпонки со стороны скоса (показано стрелкой) и слегка ударяют по ней молотком. С этой стороны конец шпонки прижимается к основанию паза, а с противоположной приподнимается.

Шлицы небольших валиков обычно не ремонтируют, детали с изношенными шлицами большей частью заменяют новыми. Однако у деталей, трудоемких в изготовлении, шлицы часто подвергают ремонту. Его производят путем наварки металла с последующей механической обработкой в точном соответствии с размерами и расположением шлицев на соединяемой детали.

Шлицы вала можно ремонтировать путем раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру.

Если шлицы закалены, необходимо сначала вал отжечь, после чего раздать каждый шлиц в продольном направлении, доведя ширину шлица до номинального размера с припуском 0,1—0,2 мм для последующей механической обработки.

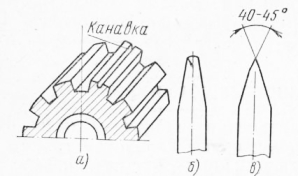

Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицев наносят по одной продольной риске, затем зубилом вдоль рисок надрубают канавки, которые раздают чеканом.

Раздачу шлицев можно производить, используя токарные или строгальные станки. Для этого оправку с вращающимся конусным роликом закрепляют в резцедержателе станка, а вал устанавливают в центрах токарного станка или закрепляют на столе строгального станка. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько проходов по одной канавке.

После раздачи канавки на шлицах заваривают электросваркой, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, при этом снимают излишне выдавленный металл и придают детали требуемый размер.

Рис. 2. Ремонт шлицев раздачей:

а — канавка, полученная раздачей, б — чекан для раздачи шлицев, в — зубило

Источник

Ремонт соединений резьбовых штифтовых шпоночных шлицевых сварных

Ремонт шлицевых соединений

Шлицевые соединения обеспечивают хорошее центрирование деталей на валу и передачу больших крутящих моментов. Это объясняется тем, что в шлицовом соединении вал меньше ослабляется шлицами, чем гнездами под шпонки в шпоночном соединении, так как впадины выполняют неглубокими. Они могут быть подвижными и неподвижными. По форме профиля шлицов различают следующие соединения: пря-мобочные (рис. 45, а, б) по ГОСТ 1139 — 80, эвольвентные с углом профиля 30° (рис. 46, а) по ГОСТ 6033 — 80 и треугольные (рис. 46, б) с углом профиля 60, 72 и 90°.

Рис. 44. Способы удаления призматических шпонок из пазов при ремонте шпоночного соединения:

а — с применением винта; б — с помощью специального скоса

Рис. 45. Прямобочные шлицевые соединения, центрируемые по внутреннему (а) и наружному (б) диаметрам

Шлицы вала можно ремонтировать с помощью раздачи зубьев, когда шлицевое соединение центрируется по внутреннему диаметру. Если шлицы закалены, необходимо вал сначала отжечь, а после этого раздать каждый шлиц в продольном направлении, доведя его ширину до номинального размера с припуском 0,1. 0,2 мм для последующей механической обработки. Раздачу выполняют вручную или на прессах специальными инструментами — зубилами и чеканами. Для этого вдоль шлицов наносят по одной продольной риске, затем вдоль рисок вырубают канавки (рис. 47, а) специальным зубилом (рис. 47, б); выполненные канавки раздают чеканом (рис. 47, в).

Раздачу шлицов можно производить используя токарные или строгальные станки. Для этого оправку с вращающимся коническим роликом закрепляют в резцедержателе станка, а вал или устанавливают в центрах токарного станка, или закрепляют на столе строгального. Суппортом станка подводят ролик, вдавливают в тело зуба и осуществляют несколько рабочих ходов по одной канавке. После раздачи канавки на шлицах заваривают с помощью электросварки, вал дополнительно отжигают, рихтуют, а шлицы обрабатывают под номинальный размер и подвергают термообработке.

Шлицы в отверстиях (посадка по наружному диаметру) и с небольшим износом можно также ремонтировать раздачей. Для этого применяют специальную прошивку, которую продавливают через шлицевое отверстие с помощью гидравлического пресса. После раздачи зубьев шлицевое отверстие калибруют шлицевой протяжкой, удаляя при этом выдавленный металл и придавая детали требуемый размер.

Дефекты шлицевых соединений и способы их ремонта приведены в табл. 18.

Таблица 18

Основные дефекты шлицевых соединений и способы их ремонта

Источник