- Процесс капитального ремонта фрезерного станка

- Ремонт фрезерного станка

- Наши преимущества

- Что ещё мы предлагаем

- Ремонт фрезерных станков

- Горизонтально-фрезерный станок 6Р80

- Горизонтально-фрезерный станок 6Р81

- Вертикально-фрезерный станок 6Р10

- Вертикально-фрезерный станок 6Р11

- Вертикально-фрезерный станок ВМ127М

- Широкоуниверсальный фрезерный станок 6Р81Ш

- Фрезерный вертикальный станок 65А60

- Фрезерный вертикальный станок 65А80

- Фрезерный вертикальный станок 65А90

- Продольно-фрезерный станок 6М610

- Продольно-фрезерный станок 6М612

- Продольно-фрезерный станок 6М616

- Фрезерный станок с ЧПУ 6Т13Ф3/6Р13Ф3

- Фрезерный станок с ЧПУ ГФ2171С5

- Основные принципы ремонта

- Перечень работ по капитальному ремонту и модернизации фрезерных станков:

- Полная разборка

- Механическая часть:

- Порядок приемосдаточных работ

- Гарантийные обязательства

- Проводим капитальный ремонт фрезерных станков следующих групп:

- Ремонт фрезерных станков. Технология ремонта консольно-фрезерных станков

- Ремонт направляющих консоли

- Ремонт и восстановление рабочего стола

- Ремонт и восстановление каретки

- Восстановление клиньев

- График и состав ремонтно-профилактических работ

Процесс капитального ремонта фрезерного станка

Ремонт фрезерного станка

Компания «ПКФ РемСтан» предлагает вам осуществить ремонт фрезерного станка. У нас вы можете заказать как капитальный, так и текущий ремонт. Капитальные работы подразумевают разборку инструмента на отдельные части и восстановление деталей. Текущие же проводятся прямо на предприятии и подразумевают замену неисправных частей. Мы как ставим новые запчасти, так и ремонтируем старые.

Наши преимущества

У нас ремонт фрезерного станка подразумевает использование современного оборудования, а также:

- Оперативность. Все работы будут закончены точно в срок, предусмотренный договором.

- Гарантия. На ремонт фрезерного станка от наших мастеров вы получите гарантию.

- Запчасти в наличии. Вам не придётся заказывать и ждать запчасти — всё необходимое есть на нашем складе. При этом используются как оригинальные детали, так и их аналоги.

- Проверка. После всех работ осуществляется пуск и тестирование оборудования.

К нам чаще всего обращаются со следующими проблемами:

- Сломан фрезерный шпиндель.

- Неисправна коробка подачи.

- Неправильно работает поворотный стол.

- Изношен ходовой винт.

Наша компания «ПКФ РемСтан» работает и с другими неисправностями. Стоит помнить, что стоимость работ зависит от типа оборудования. Отечественные модели будут ремонтироваться дешевле, тогда как зарубежные комплектующие зачастую значительно дороже.

Что ещё мы предлагаем

В первую очередь необходимо отметить, что ремонт фрезерного станка выполняется квалифицированными работниками, а потому вы можете не сомневаться в качестве работ. Также мы осуществляем сервисное обслуживание станков, и, кроме того, у нас есть возможность заказать не только ремонт фрезерного станка, но и разработку карт техобслуживания.

Для заказа выезда мастера позвоните по телефону, указанному на сайте, и подробно опишите проблему — таким образом вы сэкономите время на поиск неисправности. Наши специалисты готовы приступить к работе в тот же день, в том числе и на территории вашего предприятия, так как транспортировка станка зачастую требует немало дополнительных средств.

Источник

Ремонт фрезерных станков

На промышленных предприятиях, занимающихся металлообработкой, применяются различные виды оборудования, в том числе и фрезерные станки. Качество выпускаемой продукции, производительность, уровень надежности и безопасности зависят от технического состояния агрегатов, которые со временем изнашиваются и выходят из строя. Для обеспечения работоспособности и придания первоначальных заводских параметров, станки подвергают ремонту.

Компания Стандарт проводит капитальный ремонт фрезерных станков универсальных, с ЧПУ, портальных, 3-х и 5-ти координатных обрабатывающих центров.

Горизонтально-фрезерный станок 6Р80

Горизонтальный консольно-фрезерный станок 6Р80 (6Р80Г, 6Н80, 6Н80Г, 6Т80) предназначен для обработки различных типов поверхностей на деталях из металла или других материалов.

Горизонтально-фрезерный станок 6Р81

Горизонтально-фрезерный станок 6Р81 выполняет работы с различными плоскостями дисковыми, торцевыми, концевыми, фасонными фрезами и другим осевым инструментом.

Вертикально-фрезерный станок 6Р10

Консольно-фрезерный вертикальный станок 6Р10, 6Н10, 6Т10 распространен в различных сферах производства для работы с деталями из стали, чугуна, цетных сплавов и других неметаллических материалов.

Вертикально-фрезерный станок 6Р11

Станок консольно-фрезерный вертикальный модели 6Р11 распространенная марка оборудования на многих предприятиях бывшего СССР. Обрабатывает заготовки их металлических и полимерных материалов.

Вертикально-фрезерный станок ВМ127М

Вертикально-фрезерный станок ВМ127М (ВМ127) — очень популярная модель для обработки различных плоскостей в условиях единичного, серийного, крупносерийного производства.

Широкоуниверсальный фрезерный станок 6Р81Ш

Универсальный фрезерный станок 6Р81Ш является одним из самых востребованных на различных предприятиях, где требуется обработка поверхностей различным осевым инструментом.

Фрезерный вертикальный станок 65А60

Фрезерный станок 65А60 с вертикальным шпинделем предназначен для производительной обработки заготовок методом фрезерования, сверления, растачивания, зенкерования.

Фрезерный вертикальный станок 65А80

Фрезерный станок бесконсольного типа 65А80 работает на больших скоростях с крупными металлическими заготовками в условиях единичного и серийного производства.

Фрезерный вертикальный станок 65А90

Станок фрезерный модели 65А90 применяется в производстве для обработки массивных металлических деталей (до 7000 кг) с высокой скоростью резания.

Продольно-фрезерный станок 6М610

Фрезерный станок модели 6М610 портального типа используется для обработки крупных корпусных деталей, в том числе, со сложным и криволинейным контуром.

Продольно-фрезерный станок 6М612

Продольно–фрезерный станок 6М612 с подвижным столом применяется для черновой и чистовой обработки крупногабаритных и тяжелых деталей из стали, чугуна, сплавов цветных металлов и полимерных материалов в индивидуальном и серийном производстве.

Продольно-фрезерный станок 6М616

Продольно–фрезерный станок 6М616 предназначен для черновой и чистовой обработки крупных и тяжелых корпусных деталей из металла и других материалов в единичном или серийном производстве на предприятиях машиностроения.

Фрезерный станок с ЧПУ 6Т13Ф3/6Р13Ф3

Вертикальный фрезерный станок с ЧПУ модели 6Т13Ф3/6Р13Ф3 предназначается для многооперационной обработки поверхностей различной конфигурации по заданной программе.

Фрезерный станок с ЧПУ ГФ2171С5

Станок фрезерный с ЧПУ модели ГФ2171С5 с инструментальным магазином производит обработку деталей сложной конфигурации из стали, чугуна и сплавов других металлов.

Основные принципы ремонта

В процессе ремонтных работ восстанавливается механическая часть с заменой изношенных узлов и деталей, устанавливается современная электроаппаратура, гидроаппаратура и система смазки, новые компоненты электроники. По результатам проведенного ремонта проводим испытания на точность с изготовлением партий тестовых деталей заказчика.

Капитальный ремонт и модернизация станков с числовым программным управлением проводится по техническому заданию заказчика, в котором указаны комплектующие по электрике, электронике и гидравлической части. По согласованию установим системы ЧПУ ведущих отечественных и импортных производителей: Балт-Систем, Siemens, Fanuc, Bosch и другие. По механической части монтируются новые подшипники, восстанавливаются валы, шестерни, шарико винтовые пары, а при необходимости, данные детали заменяются новыми. При ремонте фрезерного станка с ЧПУ применяются современные привода, электродвигатели, линейные датчики.

В процессе ремонта фрезерный станок по металлу полностью разбирается, осматривается, все необходимые детали меняются, а направляющие шлифуются и шабрятся.

Перечень работ по капитальному ремонту и модернизации фрезерных станков:

Полная разборка

- разборка на узлы и комплектующие

- составление дефектной ведомости

- очистка и промывка узлов и деталей

Механическая часть:

Станина:

- шлифовка и шабровка направляющих станины с восстановлением геометрической точности;

- установка накладок.

Коробка скоростей:

- изготовление изношенных шестерен, валов и деталей;

- замена/восстановление упругой муфты;

- установка подшипников.

Ремонт шпинделя:

- замена подшипников шпиндельного узла;

- регулировка осевого узла шпиндельного узла;

- ревизия зажима инструмента с заменой изношенных деталей.

Восстановление стола-салазок:

- реставрация ходового винта с гайками;

- замена/восстановление кулачковой муфты и втулки;

- монтаж новых подшипников;

- шлифовка верхних и нижних направляющих стола;

- изготовление клиньев и их подгонка шабрением;

- восстановление верхней части стола и восстановление «Т»-образных пазов.

Консоль:

- шлифовка направляющих консоли;

- замена ходового винта с гайками;

- изготовление и замена изношенных шестерен, валов и деталей;

- установка новых подшипников.

Коробка подач:

- восстановление коробки переключения с заменой изношенных деталей, шестерен, пружин, фиксирующих элементов;

- ревизия предохранительной муфты;

- установка муфты рабочих подач и быстрого хода;

- реставрация посадочных мест подшипников в корпусе коробки;

- изготовление и замена шестерен, валов и деталей;

- замена изношенных подшипников.

Система смазки:

- ревизия системы смазки с заменой трубной разводки и аппаратуры;

- установка насосов.

Электрическая часть:

- полный капитальный ремонт электрооборудования (включая замену/ремонт электродвигателей);

- установка современной коммутационной аппаратуры на основе отечественных или импортных комплектующих включая кабельную продукцию;

- новые трассы электропроводки.

Общая сборка станка

- установка ограждений и кожухов

- сборка станка и проверка на работоспособность, регулировка, испытание на холостом ходу и под нагрузкой

- восстановление внешнего вида: очистка, грунтовка, окраска всех деталей станка, замена бирок покраска станка

- сдача станка Заказчику.

Порядок приемосдаточных работ

Сдача оборудования на точность и комплектность проводится на производственных площадях Исполнителя с изготовлением тестовых деталей. По отдельному соглашению проведем пуско-наладку и шефмонтаж на территории Заказчика.

Гарантийные обязательства

Компания СТАНДАРТ предоставляет гарантию на фрезерные станки по металлу от 12 до 18 месяцев. На протяжении данного периода устраняем неисправности в короткие сроки за свой счет с заменой необходимых комплектующих и деталей.

Проводим капитальный ремонт фрезерных станков следующих групп:

вертикально-фрезерные: 6Р10, 6Р11, 6Р12, 6Р13, 6Н12, 6Н13, 6М12П, 6М13П, 6Т12, 6Т13 и т.д.;

горизонтально-фрезерные: 6Р80, 6Р81, 6Р62, 6Р83, 6Н80, 6Н81, 6Т82, 6Т83 и другие;

широкоуниверсальные: 6Р82Ш, 6Т82Ш, 6Т82Ш, 6Т83Ш и т.п.;

станки с ЧПУ: 6Р13Ф3, ГФ2171С5, 65А60Ф3, 65А80Ф3, 65А90Ф3

портального типа: 6М610, 6М612, 6М616.

Работы на фрезерных станках проводим согласно существующего регламента или в соответствии с требованиями клиента.

Источник

Ремонт фрезерных станков. Технология ремонта консольно-фрезерных станков

Настоящим типовым технологическим процессом можно руководствоваться при проведении капитального и среднего ремонта фрезерных станков моделей 682, 612, 6Н11, 6Н12, 6Н82, 6Н13, 6Г82, 6Н81 и многих других. Рассматриваемый технологический процесс позволяет проводить параллельно ремонт станины, стола, консоли и других узлов станка современными методами, при которых не требуется сложной оснастки и который доступен для любого предприятия.

Технологический процесс ремонта фрезерных станков устанавливает наиболее рациональные методы восстановления точности координат базовых (корпусных) деталей станка, гарантирующие необходимое качество ремонта и конечную точность станка в соответствии с ГОСТ с наименьшей затратой материальных средств и времени.

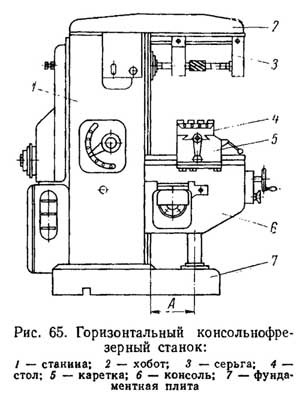

Точность работы горизонтальных (рис. 65), вертикальных, универсальных и других консольно-фрезерных станков в основном зависит от точности изготовления, ремонта и сборки узлов шпинделя, станины, консоли, каретки и стола.

У горизонтально-фрезерного станка до разборки целесообразно провести проверку перпендикулярности оси шпинделя к зеркалу станины. Для этого в шпиндель станка устанавливают державку с индикатором, а измерительный штифт индикатора подводят к зеркалу станины. При медленном вращении шпинделя определяют перпендикулярность оси шпинделя зеркалу станины.

Если отклонения от перпендикулярности не превышают допускаемых техническими условиями, то ремонт станины ведут, принимая за базу неизношенные участки поверхности зеркала. Если же отклонения превышают 0,015 мм на длине 300 мм, то на поверхности зеркала станины, на окружности вращения штифта индикатора, вышабривают три базовые площадки — маяки 3. При этом за базу принимается участок с наибольшим минусовым отклонением. В дальнейшем ремонт зеркала ведут от этих «маяков», которые служат базой для проверок.

У вертикально-фрезерного станка важно проверить параллельность движения консоли к оси шпинделя. Для этого в конус шпинделя устанавливают контрольную оправку, а штатив с индикатором закрепляют на столе станка. Измерительный штифт индикатора подводят к образующей оправки, перемещают консоль по направляющим станины и определяют отклонения по двум взаимно перпендикулярным образующим оправки. На основании полученных замеров намечают порядок и способ восстановления точности станка.

Ремонт фрезерных станков начинается с ремонта направляющих станины, который рекомендуется производить шабрением при износе до 0,05 мм. При большем износе направляющие рационально ремонтировать строганием или шлифованием.

Предпочтение следует отдавать ремонту чистовым строганием как наиболее прогрессивному при обработке незакаленных поверхностей.

За исходную базовую поверхность для ремонта направляющих станины горизонтальнофрезерного станка следует принимать подготовленные до разборки площадки 3 (рис. 66) или неизношенные участки /—IV, а для вертикальнофрезерного станка— ось шпинделя в горизонтальной и вертикальной плоскостях.

Ремонт направляющих станины шабрением. Этот способ ремонта отличается большой трудоемкостью. Однако такая технология широко применяется на многих предприятиях. Сводится она к следующему.

Станину устанавливают на жестком основании, располагая поверхность 4 (рис. 66) вверх, и выверяют ее горизонтальность в поперечном и продольном направлениях по неизношенньш участкам /—IV на поверхности или по площадкам. Выверку ведут с точностью до 0,02 мм на 1000 мм длины с помощью уровня. Цель выверки: обеспечить условия для проверки перпендикулярности направляющих консоли к направляющим станины рамным уровнем. Эту выверку можно не производить, если проверка положения консоли на станине осуществляется приспособлением (рис. 13) с индикатором.

Шабрят по поверочной плите поверхность 4. При этом базой являются неизношенные концы этой поверхности или площадки 3 (рис. 66).

Технические условия: прямолинейность должна быть выдержана с точностью 0,02 мм (в сторону вогнутости); количество отпечатков краски — не менее 12—15 на площади 25 X 25 мм.

Шабрят поверхность 1 с сохранением угла относительно поверхности 4. Поверхность 2 шабрят с сохранением угла относительно поверхности 4 и параллельности поверхности 1 с точностью 0,02 мм на всей длине. Проверку параллельности производят приспособлением 5 (подробно см. рис. 12).

Шабрят поверхности 7 (рис. 66) с выверкой по оправке, закрепленной в отверстии шпинделя; оправка не должна иметь биения. Допускаемая непараллельность оси отверстия под шпиндель— 0,02 мм на длине 300 мм. Эти поверхности следует шабрить после установки их в горизонтальном положении. Обычно эти поверхности изнашиваются мало, поэтому часто ограничиваются зачисткой их.

Ремонт направляющих станины финишным строганием. Ремонт направляющих станин фрезерных станков финишным строганием широко применяется на многих предприятиях страны. Этот способ наименее трудоемкий и наиболее производительный по сравнению с другими способами ремонта.

Обработку направляющих ведут на продольно-строгальных станках, доведенных до повышенной точности за счет ужесточения допусков на К = 1,6 по основным показателям точности.

Финишное строгание направляющих выполняют методом продольной подачи не менее чем за два прохода чистовыми широкими резцами, оснащенными пластинками из твердого сплава.

Окончательный финишный проход выполняют при глубине резания не более 0,05 мм, скорости резания не более 15 м/мин и подаче на один двойной ход стола не более 0,6 ширины резца.

Доводку резца производят алмазными кругами. Прямолинейный участок режущей кромки обрабатывают до получения V 12 с контролем прямолинейности по лекалу на просвет.

При строгании резец и обрабатываемую поверхность смачивают керосином.

Ремонт направляющих консоли

Качество ремонта направляющих консоли во многом определяет точность работы всего станка. При ремонте необходимо восстановить прямолинейность и взаимную параллельность горизонтальных направляющих консоли, параллельность их к базовой поверхности, а также перпендикулярность их к вертикальным поверхностям, сопрягаемым со станиной.

Консоли встречаются различных конструкций, однако способы ремонта их направляющих в основном одинаковы. Базой при ремонте может служить ось винта перемещения каретки или поверхность 10 (рис. 67), которая при эксплуатации не изнашивается, а для консолей фрезерных станков модели 6Н81 — поверхность 8. Поэтому рационально начинать ремонт консоли с обработки поверхностей 3, 6, 7 и завершать пригонкой поверхностей, сопрягаемых с направляющими 1 и 2 станины. При этом восстанавливают перпендикулярность этих направляющих по направлениям a—a и a1—a1; б—б и б1—б1; в—в и в1—в1.

Для этих проверок удобно пользоваться приспособлениями, представленными на рис. 13—15. Консоль и приспособления устанавливают на станине станка и наблюдают за показаниями стрелки индикатора.

Все замеченные отклонения устраняют шабрением поверхностей консоли, сопрягаемых со станиной.

Технологический процесс ремонта направляющих консоли шабрением сводится к следующему:

- Устанавливают консоль на верстаке поверхностями 3 и 7 вверх

- Шабрят поверхности 3 и 7 по поверочной линейке, на краску и периодически контрольным угольником проверяют их перпен дикулярность к поверхности 8 (рис. 67, а и б). Допускаемая не прямолинейность (вогнутость) — 0,015 мм на всей длине направ ляющих.

- Шабрят поверхность 6 по линейке. Параллельность проверяют относительно нерабочей поверхности 10 (участки на концах детали) или проверяют неперпендикулярность относительно поверхности 8 контрольным угольником.

- Шабрят поверхность 4. Допустимая непараллельность поверхности к поверхности 6 — не более 0,02 мм на всей длине

- Шабрят поверхность 5. Допустимая непараллельность этой поверхности к поверхности 3 — не более 0,02 мм на всей длине

- Шабрят поверхность 9 (рис. 67, а). Допустимая непараллельность к поверхности 7 — не более 0,02 мм на всей длине

- Устанавливают консоль на отремонтированные направляющие 2 станины, обеспечив поджим к боковой (неклиновой) сопрягаемой поверхности 1

- Устанавливают приспособления и производят замеры, контролируя перпендикулярность направляющих так, как показано на рис. 67, а и б (по направлениям а—а, б—б и в—в)

- Шабрят поверхности консоли, сопрягаемые с направляющими 1 и 2 станины, с учетом показаний индикатора. Неперпендикулярность поверхностей 3 и 7 по направлениям а—а и а1—а1 должна быть не более 0,03 мм на длине 300 мм (наклон допустим только в сторону станины).

- Неперпендикулярность поверхностей 4 и 6 по направлениям б—б и б1—б1 должна быть не более 0,02 мм на длине 300 мм (наклон влево от оси шпинделя), неперпендикулярность поверхностей 5 и 7 по направлениям в—в и в1—в1 на станине — не более 0,01 мм на длине 300 мм.

Количество отпечатков при проверке на краску должно быть не менее 12—15 на площади 25×25 мм. Отпечатки краски должны более рельефно выделяться на концах поверхностей.

Сопрягаемые с кареткой направляющие консоли с большим износом (более 0,2 мм), а также с задирами целесообразно ремонтировать, используя финишное строгание на продольно-строгальном станке или фрезерование на расточном станке. При этом следует снимать минимальный слой металла до устранения следов износа. Установку и выверку консоли, например на столе строгального станка, осуществляют по базовым поверхностям, указанным в настоящем технологическом процессе, обеспечивая заданную технологическим процессом точность.

Окончательную пригонку поверхностей консоли, сопрягаемых со станиной, производят шабрением согласно операции 9 технологического процесса.

В процессе ремонта (при снятии слоя металла) сопрягаемых поверхностей станины и консоли изменяется расстояние А (рис. 65) от оси винта до зеркала станины. Поэтому установку гайки с колонкой винта производят в следующем порядке:

- на винт консоли, которая смонтирована на станине и находится в подвешенном состоянии (с использованием какого-либо подъемника — крана, тельфера, тали и т. п.), навинтить колонку с учетом максимального опускания консоли;

Ремонт и восстановление рабочего стола

Трудоемкость ремонта столов фрезерных станков зависит от износа направляющих и характера повреждений рабочей поверхности стола Т-образных пазов.

При ремонте восстанавливают плоскостность по верхности 8 стола (рис. 68), взаимную параллельность плоскостей Т-образных пазов 10, взаимную параллельность и прямолинейность поверхностей 2 и 5 и параллельность их Т-образным пазам 10 и поверхности 7, прямолинейность поверхностей 1 и 6 и параллельность их поверхности 8.

Ниже рассмотрены два варианта технологии ремонта столов: строганием и шабрением. Типовой технологический процесс ремонта столов строганием приведен в табл. 7, а шабрением— в табл. 8. Режим процесса строгания указан на стр. 124.

Ремонт поверхностей 1, 2, 5 и 6 может быть осуществлен шлифованием. При этом достигается чистота поверхностей в пределах V 7—V 8 и отпадает необходимость декоративного шабрения. Шлифование рационально производить торцом абразива чашечной формы диаметром 100—175 мм при окружной скорости 35—40 м/сек и подаче (скорости движения стола станка) 6—8 м/мин.

Однако на шлифование поверхностей обычно затрачивают почти в два раза больше времени по сравнению с финишным строганием и с последующим декоративным шабрением. Поэтому при ремонте направляющих следует отдавать предпочтение финишному строганию как наиболее прогрессивному методу ремонта незакаленных поверхностей.

Из-за отсутствия на ряде предприятий необходимого оборудования в практике ремонта столов, несмотря на большую трудоемкость, широко применяется шабрение (табл. 8).

Ремонт и восстановление каретки

Вследствие износа направляющих каретки нарушается прямолинейность, параллельность и взаимная перпендикулярность поверхностей, а также соосность отверстий винтов и валов, смонтированных на столе и консоли, относительно перемещающихся по ним деталям, закрепленным на каретке. Поэтому при ремонте направляющих консольно-фрезерных станков восстанавливают прямолинейность всех направляющих, в том числе клиновых направляющих 2 и 8, параллельность поверхностей 1 и 4 поверхностям 5 и 7 (рис. 69) по направлениям б—б и в—в и взаимную перпендикулярность поверхностей 3 и 6 по направлениям а—а и а1—а1.

Восстановление точности направляющих обычно производят снятием слоя металла до устранения следов износа. Однако при этом происходит еще большее нарушение соосности отверстий для ходовых винтов и валов в столе, каретке и консоли.

Для установления соосности винта продольной подачи с осью отверстий сопрягаемых деталей, смонтированных на каретке, в кронштейнах винта фрезеруют отверстия для болтов крепления и совмещают кронштейны. Ось винта поперечной подачи совмещают методом разметки заготовки для маточной гайки «по месту» и затем нарезают резьбу по винту. В ряде случаев этот прием не удается осуществить, в связи с чем приходится растачивать отверстия, устанавливать компенсирующие втулки и коррегиро-вать зубчатые передачи (вследствие изменения межосевого расстояния). На эти работы затрачивается обычно много времени и выполняются они недостаточно высокого качества. Поэтому ремонт направляющих каретки рационально производить методом установления накладок (компенсаторов износа), сохраняя первоначальное взаимное расположение деталей и узлов.

Не следует начинать ремонт с поверхностей каретки, сопрягаемых с консолью, так как при этом фиксируется положение каретки, полученное вследствие неравномерного износа направляющих. В этом случае восстановление всех других поверхностей относительно поперечных направляющих сопряжено с неоправданно высокой трудоемкостью ремонтных работ.

Ремонт направляющих каретки следует начинать с поверхностей, сопрягаемых с продольным столом. В качестве накладки применяют текстолит, капрон, акрилопласт, чугун, бронзу и др.

Типовые технологические процессы восстановления направляющих кареток фрезерных станков приведены в табл. 9, 10 и 11.

В табл. 9 приведен технологический процесс ремонта направляющих кареток шабрением. Этот процесс в основном применяется при небольшом износе (менее 0,05 мм) направляющих. Основной недостаток этого способа — большая затрата физического труда, необходимость последующего установления соосности ходовых винтов и валов.

В табл. 10 приведен наиболее рациональный способ восстановления направляющих кареток — установлением компенсационных накладок. Этот способ особенно эффективен при повторных ремонтах, так как в этом случае достигается значительное сокращение трудоемкости (почти в два раза) при высоком качестве выполнения ремонтных работ.

В табл. 11 приведен технологический процесс восстановления направляющих акрилопластами. Этот прогрессивный способ обеспечивает высокое качество ремонта, при этом в 5—б раз повышается производительность труда слесаря-ремонтника по сравнению с ручным шабрением (см. гл. XIII).

На рис. 70 показан способ установки и выверки каретки на клиньях 4 при восстановлении направляющих, сопрягаемых с поверхностями стола, а на рис. 71 — пример установки каретки на таких же клиньях и выверки ее на консоли при восстановлении нижних направляющих.

Восстановление клиньев

При большом износе клиньев ремонт, как правило, сводится к их полной замене, что связано с дополнительными расходами металла и времени, затрачиваемого на изготовление новых клиньев.

Опыт ремонта по новой технологии показывает, что все клинья независимо от их износа могут быть восстановлены. Новая технология ремонта основана на применении стиракрила и соответствующей подготовке клиньев под заливку.

Как показывает опыт, трудоемкость ремонта клиньев по предлагаемой технологии сокращается примерно на 35%, при этом почти полностью исключаются ручные шабровочные работы, связанные с подгонкой клиньев по месту.

Технологический процесс восстановления клиньев стиракри-лом (рис. 72) представлен в табл. 12.

График и состав ремонтно-профилактических работ

При работе станка в условиях нормальной эксплуатации и соблюдения всех правил эксплуатации и обслуживания, указанных в настоящем руководстве, межремонтный цикл (срок службы до капитального ремонта при двухсменной работе) составляет при обработке стали (преимущественно) не менее 9 лет, а чугуна — не менее 8 лет.

Ремонтно-профилактические работы рекомендуется проводить согласно графику ремонтных работ (рис. 39).

Осмотр станка

- Наружный осмотр станка(без разборки для выявления дефектов) состояния и работы станка в целом ипо узлам;

- Осмотр и проверка состояния механизмов привода главного движения и подач;

- Регулирование зазоров ходовых винтов стола;

- Регулирование подшипников шпинделя;

- Проверка работы механизмов переключения скоростей и подач;

- Регулирование механизмов включения кулачковых муфт и подач и фрикционной муфты ускоренного хода;

- Регулирование клиньев стола, салазок, консоли и хобота;

- Осмотр направляющих, зачистка забоин и задиров;

- Подтяжка ослабевших крепежных деталей;

- Проверка исправности действия ограничительных кулачков;

- Проверка состояния и мелкий ремонт систем охлаждения и смазки;

- Проверка состояния и ремонт оградительных устройств;

- Выявление деталей, требующих замены при ближайшем ремонте (начиная со второго малого ремонта);

Малый ремонт станка

- Частичная разборка узлов;

- Промывка всех узлов;

- Регулирование или замена подшипников качения;

- Зачистка заусениц и забоин на зубьях шестерен, сухарях и вилках переключения;

- Замена и добавление фрикционных дисков муфты ускоренного хода (начиная со второго ремонта);

- Пришабривание и зачистка клиньев и планок;

- Зачистка ходовых винтов и замена изношенных гаек;

- Зачистка забоин и задиров направляющих и рабочей поверхности стола;

- Замена изношенных и сломанных крепежных деталей

- Проверка и регулирование механизмов включения скоростей и подач;

- Ремонт систем смазки и охлаждения;

- Испытание станка на холостом ходу, проверка на шум, нагрев и точность по обрабатываемой детали.

Средний ремонт станка

- Узловая разборка станка;

- Промывка всех узлов;

- Осмотр деталей разобранных узлов;

- Составление дефектов ведомости;

- Регулирование или замена подшипников шпинделя;

- Замена или восстановление шлицевых валов;

- Замена изношенных втулок и подшипников;

- Замена дисков и деталей фиксатора фрикционной муфты ускоренного хода;

- Замена изношенных зубчатых колес;

- Восстановление или замена изношенных ходовых винтов и гаек;

- Пришабривание или замена регулировочных клиньев;

- Ремонт насосов и арматуры систем смазки и охлаждения;

- Исправление шабрением или шлифованием поверхностей направляющих, если их износ превышает допустимый;

- Окраска наружных поверхностей станка;

- Обкатка станка на холостом ходу (на всех скоростях и подачах) с проверкой на шум и нагрев;

- Проверка станка на точность и жесткость по ГОСТ 17734—72.

Капитальный ремонт станка

Капитальный ремонт производится с полной разборкой всех узлов станка, по результатам которой в обязательном порядке составляется дефектно-сметная ведомость. В результате ремонта должны быть восстановлены или заменены все изношенные узлы и детали станка, а также восстановлена его первоначальная точность, жесткость и мощность. Характер и объем работ при данном виде ремонта определяются для конкретных условий эксплуатации единой системой планово-предупредительного ремонта.

Источник