- Советы по ремонту и эксплуатации токарных станков

- Что такое токарная обработка?

- Подготовка к ремонту

- Ремонт направляющих

- Особенности обработки направляющих

- Ремонтируем каретку суппорта

- Ходовой винт и ходовой вал

- Мини токарный б.у станок по металлу — восстановление и ремонт своими руками. 2 часть

- Восстановление старых станков

Советы по ремонту и эксплуатации токарных станков

Любое оборудование рано или поздно выходит из строя, поэтому осуществлять [ремонт токарного станка] просто необходимо, поскольку приобретение нового станка может вылиться в круглую сумму, да и смысла, честно говоря, в этом нет.

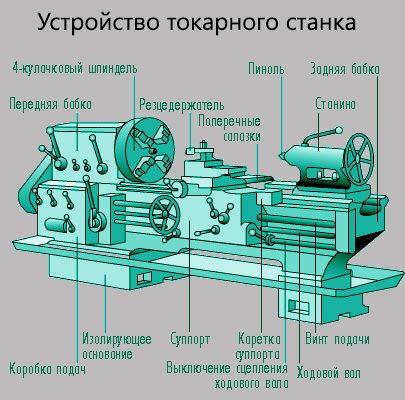

Для начала рассмотрим, что собой представляет токарная обработка, устройство станка, а также поговорим про капитальный ремонт задней бабки токарного станка.

Что такое токарная обработка?

Технологический процесс токарной обработки заключается в уменьшении диаметра обрабатываемого предмета при помощи резца, который оснащен специальной режущей кромкой.

Благодаря вращению обрабатываемого предмета происходит процесс резки, подача и поперечное перемещение осуществляется резцом.

Благодаря этим трем составляющим: вращению, подаче, перемещению, можно воздействовать на величину съема материала, также от этого зависит качество обрабатываемой поверхности, форма стружки и пр.

Основные элементы токарного станка:

Станина с направляющими для задней бабки и суппорта;

Спереди станины находится передняя бабка, а также шпиндель и патрон;

К фронтальной части станины крепится коробка передач;

Суппорт с салазками для поперечной резки;

На поперечных салазках располагается держатель резца.

Данные элементы являются основными, в зависимости от модификаций можно получить центровой, токарно-револьверный, многорезцовый и другие станки, которые должны проходить обязательное техническое обслуживание.

Подготовка к ремонту

Самыми распространенными проблемами можно считать износ подшипников, направляющих, вилок включения шестерен и пр.

Капитальный ремонт можно делать только после подготовки оборудования.

Перед тем как остановить станок, необходимо проверить, как он работает вхолостую, чтобы определить повышенный уровень вибраций, шумов.

Чтобы определить состояние качения опор шпинделя, нужно обработать образец. Осевое и радиальное биение шпинделя также подвергается проверке.

Эти действия позволят правильно выявить возникшие проблемы, поскольку они не всегда очевидны.

Вообще на предприятии должно осуществляться обслуживание станков согласно календарному графику.

Таким образом, можно своевременно устранить поломки и недочеты, чтобы избежать капитального ремонта.

Если отправлять станок на капитальный ремонт, то его предварительно нужно помыть от грязи и пыли.

Также требуется слить масла и эмульсии, проверить, чтобы все детали были на месте.

Чистка и смазка направляющих см. на видео.

Ремонт направляющих

Капитальный ремонт направляющих станины можно выполнить несколькими способами: шабрением, шлифовкой, строганием.

Чтобы определить величину износа направляющих своими руками необходимо зачистить поверхность, удалить забоины.

После этого измеряется зазор между направляющими с помощью линейки по всей длине станка. Замеры делаются с шагом в 30-50 см.

Прямолинейность направляющих можно проверить, используя очень тонкую бумагу (не более 0,02 мм), для таких целей подойдет папиросная.

Листки необходимо разложить на направляющих и придавить не тяжелым предметом.

При нормальной прямолинейности вытащить листочки целыми из-под предмета не получится, только обрывками.

Шабрение осуществляется после установки оборудования на покрытие, отличающееся своей жесткостью (специальный стенд).

Далее необходимо проверить направляющие (продольные и поперечные) по описанному выше методу.

Также можно определить отклонения по уровню, который перемещается по направляющим или по мостику задней бабки.

Для ориентира в качестве базовой поверхности обычно выбирают направляющие, расположенные снизу задней бабки, поскольку они подвергаются меньшему износу.

Далее выполняется шабрение с постоянной проверкой на параллельность деталей.

Перед шлифовкой необходимо зачистить поверхности, чтобы убрать все забоины.

Для выполнения этих работ необходимо использовать стол продольно-строгального станка, на который будет установлена станина.

После этого ее необходимо проверить на параллельность.

Далее проверяется извернутость направляющих специальным прибором или уровнем, который устанавливается на мостике задней бабки.

Станина должна быть надежно закреплена на столе, от этого будет зависеть конечный результат. Извернутость направляющих измеряется еще раз (показатели до и после установки не должны различаться) и приступают к шлифовке.

Ремонт направляющих строганием начинается с зачистки поверхности, установки на столе продольно-строгального станка, после этого проверяется на параллельность и фиксируется.

Обработка поверхности резцом для наилучшего результата проводится 3-4 раза.

После выполнения работ необходимо проверить прямолинейность, параллельность и извернутость направляющих и открепить оборудование.

Особенности обработки направляющих

Следует учитывать, что процесс шабрения предполагает использование определенного порядка работ, который для разных станков может отличаться.

Рассмотрим ниже технологию выполнения шабрения токарно-винторезного станка:

Сначала происходит обработка направляющих, которые находятся снизу задней бабки;

Далее – расположенных под прижимными планками и снизу каретки, при этом нельзя допускать, чтобы отклонения по параллельности превышали 15 мкм;

Затем – шабрение поперечного суппорта. Допускаются небольшие погрешности;

Следующим этапом ремонта токарно-винторезного станка является шабрение каретки (ответных направляющих). Для определения погрешности используется трехгранная линейка. Разница винтовой оси и направляющих не должна быть больше 35 мкм;

При сильном износе продольных направляющих токарно-винторезного станка необходимо использовать антифрикционный состав. Здесь важным моментом является достижение соответствия по осям ходового вала с посадочной зоной, рейка перемещения должна иметь хорошее сцепление с шестерней в продольном направлении, в поперечном направлении шпиндельная ось должна быть перпендикулярна передвижению суппорта;

Далее ремонтируются направляющие задней бабки с использованием антифрикционного состава.

См. видео о черновом шабрении.

Обслуживание станков лучше доверять специалистам, поскольку работы должны выполняться четко, профессионально, без отклонений.

Своими руками достичь подобных результатов будет сложно.

Ремонтируем каретку суппорта

Восстановить точность нижних направляющих, которые сопряжены с направляющими основания, не учитывая износ – вот с чего необходимо начать ремонт каретки суппорта.

Также при ремонте каретки необходимо заняться восстановлением перпендикулярности ее плоскости под фартук плоскости основания (под коробку передач).

Расположение данных плоскостей измеряется уровнем. Какой толщины щуп будет подложен под каретку, таким и будет уровень отклонения (величина).

Восстановлению также подлежит параллельность продольных направляющих и их же параллельность к оси поперечной подачи.

Продольные и поперечные направляющие должны точно располагаться друг к другу.

Нужно отметить, что ремонт каретки суппорта – очень трудоемкий процесс, выполнить его своими руками очень сложно, поэтому на предприятии должно быть запланировано обслуживание устройства по графику.

Восстановить направляющие каретки можно, используя компенсационные накладки либо акрилопластом.

Поперечные салазки токарно-винторезного станка можно ремонтировать с помощью шлифовки. Поворотные салазки начинают с шабрения поверхностей, после чего приступают к шлифовке.

При необходимости также ремонтируют верхние салазки.

Для этого поверхность шабрят, выверяют, шлифуют, после чего обязательно проверяют точность сопряжения поверхностей с направляющими поворотных салазок.

Шабрение поперечной каретки см. на видео.

Ходовой винт и ходовой вал

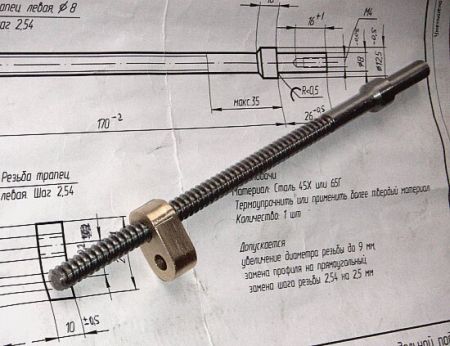

В ходе капитального ремонта может потребоваться совместить оси ходового винта и вала, коробки подач и фартука.

Коробка подачи устанавливается и закрепляется на основании.

Далее на его середине необходимо установить каретку и закрепить ее заднюю прижимную планку. Когда будет установлен фартук, тогда его нужно будет соединить с кареткой.

Далее устанавливают оправы в коробку подач, точнее в ее отверстия, и фартук для ходового финта.

Каретку необходимо подвинуть к коробке подач до того момента, пока торцы оправы не соприкоснуться. Далее нужно измерить просвет, используя щуп с линейкой.

Используя накладки, шабрение направляющих, можно восстановить соосность отверстий ходового винта и вала.

Источник

Мини токарный б.у станок по металлу — восстановление и ремонт своими руками. 2 часть

Восстановление старых станков

(Из книги Е. Васильева «Маленькие станки»)

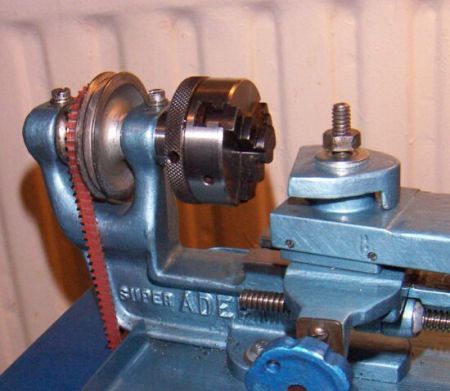

Не успел закончить с первым, как получил второй Super Adept, серого цвета, купленный уже на его родине, в Англии. На фото малыши вместе.

У серого не хватает одной рукоятки, в направляющих нет одного клина, и нет планки, прижимающей резец. Патрон установлен от дрели. Кроме того, винт продольной подачи у этого станка не родной, с более мелким шагом и с резьбой в другую сторону (с обычной, а должен быть с левой резьбой). Вероятно заменён при ремонте. Недостающие клин и планку я изготовил. Рукоятку сделаю позже.

На заводе заказал новый винт продольной подачи с гайкой. Теперь у меня на обоих станках нормальные винты подачи. Несколько раз я их менял туда-сюда, но в конце концов, родной винт с первого станка я переставил на второй (там был винт совсем плохой), а новый винт с гайкой поставил на первый станок.

Кстати, некоторые резьбы в станках перерезаны на метрические, но большинство резьбовых соединений — дюймовые. Это создаёт некоторые проблемы с гаечками и винтиками — если что-то потерять, то замену будет найти непросто.

Двигатель планирую поставить от швейной машины, точнее, от оверлока, так как у оверлока направление вращения двигателя подходит для предполагаемой компоновки без переделок. 150Вт, 6000 оборотов. У швейной машины двигатель крутится в другую сторону.

Работы с этими станочками ещё много, так как пока ещё самое главное не сделал: проверить на точность, и, если нужно, эту точность обеспечить. Люфты убрать, направляющие выровнять, и т.д. Но это после полной сборки. Обрабатывать планирую на них всякую мелочь, прежде всего фторопластовые формы для катушек электромагнитов, ну и по стали немного — например, пули для электромагнитного пистолета. Надоело всякие поделки надфилем пилить.

Собрал предварительную конструкцию — сделал подставку под станок. Основа подставки — швеллер, согнутый из стального листа толщиной 4мм. Двигатель размещён внутри швеллера, под станочком.

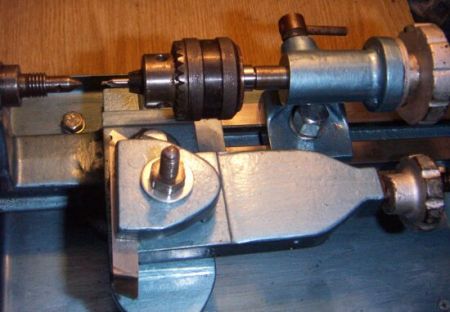

Включил, даже попробовал что-то по стали поточить. Конечно, зазоры надо убирать — пока ещё все части гуляют. Но уже понятно, что конструкция получается вполне работоспособная, что радует. Управление педалью довольно непривычно — пока ещё не понял, удобно такое управление, или нет. Возможно заменю позже педаль на обычную рукоятку, для ручного управления оборотами.

На фотографии станочек рядом со швейной машиной — для сравнения размеров. Подставка имеет ещё нижнюю часть, тоже из 4мм стали. Полностью подставка весит в два раза больше станочка, да ещё двигатель. Надеюсь, общий вес набежит к десяти килограммам, что полезно. Иначе слишком лёгкий станочек будет трястись и бегать по столу.

От правой части подставки я отрезал кусочек и опустил его на пару сантиметров, подрезал по высоте и приварил. То, что получилось, видно на фото. Над этим краем подставки будет располагаться ручка продольной подачи. Расстояние от ручки до подставки было маловато для удобной работы, потому пришлось придать подставке такую форму.

Покрасил бывший серый станок. Теперь оба стали одинакового голубого цвета. Из подходящей железки сделал поддон для стружки. Всё собрал вместе.

Долго ли, коротко ли, но дошло дело и до шабрения. Вооружился лекальной линейкой, тюбиком масляной краски и шабером. Первая поверка показала контакт только по краям станины.

По мере пришабривания ситуация медленно улучшалась, пятно контакта постепенно увеличивалось. После станины аналогично обработал остальные направляющие. На фото — примерно середина работы.

Дело это не быстрое, на шабрение всех направляющих у меня ушло достаточно много времени — часов десять или даже больше, всё-таки я не слесарь-лекальщик.

Сбоку видно двигатель внутри подставки.

Еще общий вид. Теперь осталось немного — поставить трёхкулачковый токарный патрон, выточить переходник для установки маленького сверлильного патрона в заднюю бабку, заточить резцы, и — можно работать.

Понравилось, что подставка массивная — станок не вибрирует и не ползёт по столу. И когда крутишь ручки подач, не приподнимается вслед за ними.

Первая деталь, которую я изготовил на этом токарном станочке – это двухсторонний конус — переходник для закрепления сверлильного патрона в задней бабке. От стального прутка диаметром 14 мм отрезал кусочек длиной 37 мм, закрепил в токарном 3-х кулачковом патроне от первого станка. Резец заточил «на глазок» и попробовал поработать.

Почти сразу выяснилось, что все зазоры надо затянуть туже. Патрон не годится для этой работы — он самозажимной и усилие зажима недостаточно — во время работы патрон понемногу разжимается и заготовка начинает болтаться. Заменил патрон на четырёхкулачковую оправку (больше пока не на что) — в ней деталь держится нормально. Предпринял ещё попытку.

Дальше оказалось, что резец заточил плохо.

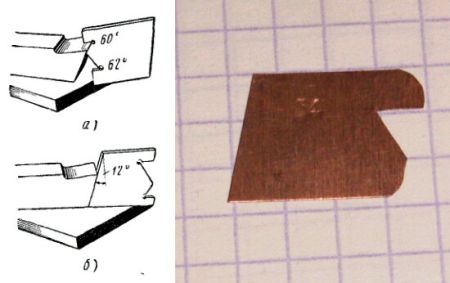

По рисунку из книжки (слева) вырезал шаблончик (справа) и переточил резец по шаблону. Теперь стало получше. Резец из быстрорежущей стали. Резцы из твёрдого сплава на маленьких станочках применяется редко, так как точить их труднее, а до больших температур инструмент обычно не нагревается (усилия маленькие) и быстрорежущая сталь почти всегда справляется.

Первые впечатления от работы: мощности двигателя хватает. Обороты — нормальные. Управление педалью оказалось полезным — можно в процессе работы подстраивать обороты, не отрываясь от рукояток — но такое управление непривычно.

При точении стали не хватает жёсткости — потому приходится работать с малой глубиной резания — снимать примерно не более 0.2 мм за проход (0.4 мм на диаметр). Мощность двигателя позволяет больше (хотя запас и не очень большой), но всё начинает визжать и «дробить». Возможно, что ещё что-то приработается, станет где-то получше, но сильно, наверное, не изменится.

Во время работы грелись два узла: ведущий шкив на двигателе и педаль. Возможно надо послабее ремень натянуть, чтобы шкив меньше грелся. Педаль — не знаю, что там. Но если просто реостат, то он и должен греться. Если же там тиристорный регулятор, то непонятно, что там вообще греться может? Позже разберусь.

Реверс двигателя я делать не планирую — не вижу смысла — на станке патрон на резьбе и в другую сторону его крутить нельзя. Двигатель от оверлока — я его не реверсировал, он сразу крутится в нужную сторону. Если применять двигатель от швейной машины, то нужно поменять местами либо выводы щёток, либо обмотку возбуждения (то, что удобнее). Или компоновку станка сделать другую, развернув двигатель задом на перёд.

Шумит станок не сильно, когда его просто крутишь. Если идёт резание — то шум громче, особенно, когда свистит или дробит. Но в любом случае вклад шума именно от двигателя — не существенный.

Очень полезен оказался поддон для стружки. Можно его делать раза в полтора больше и в два раза глубже, и хорошо бы тогда сделать стенки скошенными, чтобы удобно было стружку из углов выметать.

Ну и ещё общее впечатление — работать по стали диаметром 14 мм — для этого станочка — тяжеловато — это можно только разово делать, так как выходит долго. То есть, если бы у меня сейчас в гараже стоял какой ни будь ТВ-6, я бы не поленился пойти в гараж и выточить этот конусный переходник там. Но так как в гараже у меня из станков только тиски и напильник, то точу стальной переходник потихоньку на лоджии. Можно и на кухне, но стружка летит в разные стороны. Пока не холодно — место на лоджии как раз подходит для такой работы.

От заточки резца зависит очень много. Это и для большого станка так, но, субъективно, на маленьком станке заточка резца сказывается на процессе резания ещё сильнее. У маленького станка запас жесткости маленький, потому он не прощает ошибок в форме резца или в его установке по высоте — силового резания тут не получается — работать возможно только острым, хорошо заточенным и правильно установленным инструментом. По крайней мере по стали. Возможно, что более тщательно подобрав резцы, можно будет и глубину резания увеличить.

Удачно, что подставка получилась массивная. Некоторые маленькие станочки закрепляют на простой деревянной досочке. При таком решении придётся эту досочку прикручивать к столу струбциной. А с массивной подставкой и на резиновых ножках станок никуда не движется. Как пример, у меня рядом станочек «Умелые руки» используется в качестве точила, так тот постоянно норовит по чуть-чуть по столу уехать.

Проточил хвостовик детали проходным резцом до нужного диаметра, заменил резец на подрезной, попробовал подрезать уступ, резец ещё раз пришлось переточить — чтобы выставить точно по высоте центра детали, иначе резал плохо. Подрезал уступ, повернул верхние салазки под углом, чтобы проточить конус.

Одна сторона переходника готова. На сегодня «смену» закончил.

Станок после работы прибран и смазан — вспомнилась работа токарем на заводе по молодости.

Ранее, на фото нигде не попала в кадр маслёнка, которая постоянно использовалась, так как во время работы периодически надо капать масло в подшипники шпинделя, и на деталь.

Вставил переходник обработанной частью в конусное отверстие шпинделя и приступил к обработке второй стороны. Ещё раз резец переточил: сделал закругление, иначе резец скалывался. Теперь режет значительно лучше — стружка идёт непрерывная, при резании немножко дымит маслом от детали (как большой!), берёт по 0.25мм (на сторону) за проход.

Проточена вторая конусная сторона переходника.

И вот первая готовая деталь — переходник с конуса бабки/шпинделя под конус сверлильного патрона. Теперь в заднюю бабку можно установить маленький патрон, который зажимает свёрла диаметром до 6 мм.

Патрон с центровым сверлом установлен на своё место.

На родном шпинделе резьба 3/8″ 20tpi. Сейчас такая почти не встречается. На некоторых сверлильных патронах бывает 3/8″, но с шагом 24tpi. На токарном маленьком патроне, который я сюда планирую, резьба М12х1, кроме того, подшипники шпинделя сейчас нужно затягивать очень уж сильно, чтобы убрать люфт.

Поэтому заказал на заводе новый шпиндель, с резьбой М12х1 под патрон и посадочным диаметром на десяточку больше, чтобы не было большого люфта в подшипниках.

На фото новый шпиндель (с вставленным центром).

Шпиндель сделали, вроде всё в порядке, но прежде чем его ставить, необходимо восстановить цилиндричность отверстий разрезных подшипников.

Выровнял отверстия в подшипниках, используя круглую палочку с продольным пропилом, в который вставлен маленький кусочек мелкой наждачки и завёрнут вокруг. Всё встало на свои места.

Шпиндель пока крутится туговато — даже совсем не затянутые подшипники греются больше нормы. Но это пройдёт после того, как детали чуть приработаются. Теперь на станок установлен нормальный трёхкулачковый патрон, диаметром 50 мм. Общий вес станка получился около 8,5 кг.

Сейчас станок стал более работоспособен и можно сделать полезное дело: немного уменьшить шкив от первого станка. Под слишком большой шкив на станине были прошлым владельцем сделаны неглубокие вырезы, которые я зашпаклевал перед покраской. Шкив имеет внешний максимальный диаметр 57 мм. Посмотрим, справится ли маленький станок с такой работой?

Шкив из стали. Нужно его подрезать по диаметру миллиметра на два-три.

Вроде бы режет. Правда — не торопясь, понемногу. Мощности двигателя хватает, педаль при этом греется достаточно сильно. Резец скалывается периодически. Причину ещё не понял — возможно, сильно перекаленный. Чуть больше нагрузка — кончик скалывается, и резец надо перетачивать.

Первая сторона готова. Вторая сторона была подрезана аналогично, без особых проблем, не считая, что один раз деталь вырвало из патрона, и она улетела. Вспомнилась работа учеником токаря. Одна из деталей у нас на заводе так и называлась — «вертолёт». Это за то, что когда её вырвало (она килограмм десять весила), деталь разбила окно и улетела через дорогу на соседнюю сторону улицы.

Так как глубина резания всё время небольшая, то стружка тоненькая и её получается много.

Рыжие пятна на станке, похожие на ржавчину, — это остатки пыли от прошлой работы, вытачивал деталюшку из эбонита. Точил на лоджии, но горелой резиной на всю квартиру навонял — эбонит во время обработки отвратительно пахнет.

Стружка во время работы попадает на винт продольной подачи. Надо бы какое-то к нему сделать ограждение.

Некоторые детальки из фторопласта, выточенные на станочке.

Обработка детали из оргстекла. Диаметр детали 70 мм. В патрон зажата гайка, деталь прикручена винтом. Между патроном и деталью прокладка — шайбочка из наждачной бумаги, чтобы деталь не скользила.

Одной рукоятки подачи на этом станке не хватало. Походу заменил все три. Работать стало удобнее, и теперь станок стал больше похож на настоящий.

Источник