- Статор — понятие и принцип действия

- Cтатор в разных типах электродвигателей

- Синхронный или коллекторный двигатель

- Асинхронные двигатели

- Материал для статоров

- Технология перемотки статора

- Проверка якоря коллекторного двигателя

- Ремонт электродвигателей

- Теплоизоляция статора

- Защита статора тепловым реле

- Двигатели, применяемые в промышленности

- Видео

- Ремонт обмоток статора.

Статор — понятие и принцип действия

Электрический двигатель – это машина, превращающая электрическую энергию в механическую. Работа любого электрического двигателя или генератора основана на условии взаимодействия магнитных полей статора и ротора.

Cтатор в разных типах электродвигателей

Статор – это неотъемлемый узел электрической машины, сохраняющий неподвижное состояние во время работы двигателя. Ротор – вращающаяся часть электрического мотора, передающая механическую энергию на выходной вал. Другое название ротора – якорь.

Синхронный или коллекторный двигатель

Электрический ток на ламели коллектора передается графитовыми щетками. Такой электродвигатель будет работать, как в сети постоянного, так и переменного тока. Пульсирующее магнитное поле, создаваемое обмотками статора, будет взаимодействовать с пульсирующим магнитным полем, генерируемым обмотками якоря. Ротор станет вращаться. Подобные электродвигатели широко применяются в различных бытовых и промышленных приборах: электродрелях, пылесосах, силовых приводах станков, электротранспорте.

Интересно. Двигатели такого типа имеют еще одно название – синхронные. Это означает, что скорость вращения ротора равна скорости вращения электромагнитного поля, возникающего в двигателе.

Асинхронные двигатели

Подавляющее количество электромоторов, применяющихся и в промышленности, и в быту, – это асинхронные электродвигатели с короткозамкнутыми роторами. Такие двигатели применяются в трехфазных и однофазных сетях переменного тока.

Статорная конструкция собирается из большого количества стальных пластин и расположена в корпусе основания, отлитом из немагнитных металлов: чугуна или алюминия.

Материал пластин – электротехническая сталь. Пластины изолированы друг от друга специальным диэлектрическим лаком. В статоре имеются продольные пазы, где размещаются три обмотки, сдвинутые относительно оси вращения электромотора на 120 градусов друг от друга. Ротор также набирается из изолированных пластин электротехнической стали. В пазы ротора уложены стержни из алюминия, реже меди, соединенные по торцам контактными кольцами. Отсюда и название – короткозамкнутый ротор. Такая конструкция, называемая «беличьим колесом», играет роль обмотки ротора.

Ниже представлен вид асинхронного электродвигателя в разрезе. Хорошо видно, что такое наборный статор.

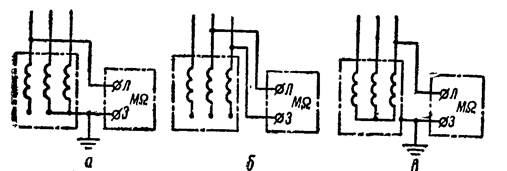

Обмотки двигателя могут подключаться к трехфазной электрической сети по схеме «треугольник» или «звезда».

Коммутация схемы производится в клеммной коробке двигателя, называемой борн или брно.

При подаче трехфазного напряжения в обмотках статора возникают пульсирующие токи, которые вызывают появление в статоре вращающегося магнитного поля. Это поле пересекает токопроводящие стержни ротора, в которых индуцируются вторичные пульсирующие токи. Результатом становится появление магнитного поля в роторе. Магнитные поля статора и ротора взаимодействуют и заставляют вращаться стержни «беличьего колеса», вместе с тем и сам ротор. Якорь вращается со скоростью несколько меньшей, чем магнитное поле статора.

Величина этой разности называется скольжением и может составлять от 2 до 8 %. Из-за наличия скольжения двигатели подобной конструкции получили название – асинхронные. Эффект скольжения физически необходим для работы асинхронного двигателя – не будет отставания вращения ротора от магнитного поля статора, не будет индуцироваться ток в стержнях ротора, исчезнет магнитное поле в якоре, приводящее во вращение ротор.

Материал для статоров

Статорные и роторные узлы набираются из изолированных пластин электротехнической стали толщиной от 0,2 до 0,5 мм. В такой стали присутствует повышенное количество кремния (3-4,5 %). В результате сплав получает повышенное электрическое сопротивление и улучшенные магнитные характеристики. Малая толщина пластин и высокое удельное сопротивление существенно снижают паразитные вихревые токи Фуко в статоре и роторе. Это позволяет уменьшить нагрев узлов и деталей электродвигателя, повысить его электрический КПД.

Технология перемотки статора

Индикаторами нештатной работы электромотора являются:

- Снижение мощности;

- Повышенный нагрев корпуса;

- «Пробивание» напряжения на массу.

В таком случае следует провести диагностику неисправности статора. Необходимо определить, как проверить статор на межвитковое замыкание мультиметром. Величина сопротивления обмоток указана в справочной литературе на конкретный двигатель. Проверив мультиметром сопротивление каждой из обмоток, можно определить дефектную. После чего необходимо перемотать одну или все обмотки статора.

Основные операции:

- Удаление из пазов статора старых обмоток;

- Очищение пазов от остатков старой электро,- и термоизоляции;

- Установка новой изоляции в пазах статора;

- Укладка новых обмоток;

- Пропитка обмоток диэлектрическим лаком и его сушка;

- Проверка электрических параметров новых обмоток статора.

При правильно проведенном ремонте электромотор восстановит свои первоначальные характеристики.

Проверка якоря коллекторного двигателя

У якоря коллекторного электродвигателя надо проверять два основных типа неисправностей:

На заметку. К механическим неисправностям, как правило, относится выработка ресурса подшипников. Появляются сильный шум при работе двигателя, нагрев подшипников, продольный и радиальный люфт якоря.

Электрические неисправности включают в себя:

- Обрыв провода в обмотке;

- Межвитковое замыкание;

- Пробой обмотки на корпус якоря и самого мотора;

- Износ контактных ламелей коллектора.

Следует рассмотреть, как проверить якорь на межвитковое замыкание. Сделать это удобно с помощью цифрового мультиметра либо, при его отсутствии, стрелочным тестером.

Как прозвонить якорь? Следует поочередно измерять сопротивление обмоток якоря, касаясь щупами мультиметра противоположных ламелей коллектора. Значительное отклонение величины сопротивления позволит узнать неисправную обмотку. Пробой на корпус проверяется мультиметром в диапазоне сопротивления 20 кОм. Один щуп присоединяется к валу ротора, другим поочередно касаются ламелей коллектора. Прибор должен показывать состояние «разрыв». По показанию мультиметра менее 20 кОм можно узнавать о неисправности обмотки, и, следовательно, необходимости ремонта якоря.

Ремонт электродвигателей

Проведение ремонта электродвигателей, такого, как перемотка статора или ротора, – операция ответственная и кропотливая. Необходимы определенные знания и навыки работы, опыт. Проще всего производится устранение механических неисправностей, обычно это замена подшипников и восстановление геометрии коллектора либо его полная замена. Также бывает необходимо поменять стесанные графитовые щетки, подающие ток на обмотки якоря.

При ремонте электрической части двигателя потребуются специальные материалы, обмоточный провод нужной марки, специальные инструменты и оснастка. Если речь идет о ремонте ограниченного количества электродвигателей, то лучше обратиться в специализированное ремонтное предприятие. Это целесообразно, как с точки зрения качества ремонта, так и экономики.

Для проведения ремонтных работ в больших количествах необходимо создать профильный участок ремонта, подобрать персонал, содержать определенное количество оборудования, материалов и комплектующих, иметь справочную литературу.

Теплоизоляция статора

Электродвигатель при работе подвержен достаточно сильному нагреву – до 100-145 0С. Для сохранения работоспособности, защиты деталей и узлов от перегрева на валу двигателя имеется крыльчатка вентилятора, производящая обдув ротора и статора. Кроме того, для защиты обмоток статора применяются различные термоизолирующие материалы, такие как:

- Прокладки на базе компонентов из слюды и специальных картонов;

- Термоизолирующие материалы из стеклоткани;

- Термостойкие пропиточные лаки.

Правильное технологическое применение таких теплоизоляционных компонентов обеспечивает долгую надежную и бесперебойную работу электродвигателей.

Защита статора тепловым реле

В процессе эксплуатации электродвигатель может потреблять повышенный ток из сети и испытывать сильный нагрев. Причины могут быть разные, например, слишком большая нагрузка на валу, частые включения и выключения мотора, повышенная температура окружающей среды. Такие нештатные режимы работы могут привести к перегреву статорных обмоток и выходу их из строя. Для предотвращения повреждения электродвигателя в статорной системе устанавливается один или два биметаллических тепловых реле – это термовыключатели, называемые кликсонами.

При повышении температуры статора выше положенного значения происходит размыкание биметаллического контакта кликсона. Термовыключатель размыкает цепь питания катушки управления силовым контактором, который подает напряжение на электромотор. Контактор отключает электромотор от силовой электросети. Дальнейшее включение контактора и, следовательно, электродвигателя возможно лишь после охлаждения обмоток статора и замыкания биметаллической пары термовыключателя.

Двигатели, применяемые в промышленности

В промышленности успешно применяются оба типа двигателей: и асинхронные с короткозамкнутым ротором, и синхронные коллекторные.

Первый тип устройств имеет важные достоинства:

- Низкая цена;

- Надежность и долговечность;

- Простота эксплуатации.

Имеются и минусы:

- Невозможность плавного регулирования оборотов якоря;

- Невысокая скорость вращения – предел 3000 об./мин. в сетях с частотой 50Гц;

- Большие пусковые токи.

Однако достоинства этих изделий многократно превосходят их недостатки.

К сведению. Асинхронные двигатели применяются в тех устройствах, где требуются постоянные режимы работы промышленного или транспортного оборудования. Например, в приводах всевозможных насосов, ленточных транспортеров, в системах вентиляции, в подъемных механизмах. Ниша асинхронных электрических машин занимает 65-75 % от общего объема применяемых электромоторов.

Синхронные, коллекторные двигатели имеют свои достоинства:

- Возможность плавного бесступенчатого изменения скорости вращения;

- Большая мощность;

- Большая скорость вращения.

Недостатки, присущие коллекторным электромоторам:

- Относительно высокая стоимость;

- Скользящие контакты коллектора якоря, снижающие надежность эксплуатации и уменьшающие ресурс машины;

- Необходимость частого обслуживания.

Они применяются там, где необходимо плавное изменение угловых скоростей: это приводы станков, тяговые моторы электротранспорта, точные системы монтажа.

Оба типа двигателей находят массовое применение в промышленности и быту. Для их длительной и безотказной работы необходимо проведение регламентных работ, при необходимости и восстановительного ремонта, включающего перемотку обмоток статора и ротора.

Видео

Источник

Ремонт обмоток статора.

Перед ремонтом внимательно осматривают обмотки, обращая особое внимание на места выхода обмотки из пазов статора. Замасленные места обмоток протирают обтирочным материалом, смоченным в бензине. Места обмотки с незначительными повреждениями изоляции (отслоение, механическое повреждение, оголение проводов и др.) покрывают изоляционным лаком или эмалью воздушной сушки, нанося лак щеткой или пульверизатором.

Оборванные, ослабленные или потерявшие механическую прочность бандажи осторожно снимают и бандажируют лобовые части обмоток, используя тафтяную ленту при изоляции обмотки класса нагревостойкости А и стеклоленту при изоляции классов Е, В и F. Бандаж укладывают по окружности лобовых частей обмотки через один или два паза с помощью специального шила (рис 4) с натяжением. Затем пропитывают бандажи одним из лаков или эмалей воздушной сушки.

Места выводных проводов обмотки статора электродвигателя с механическими повреждениями изоляции покрывают несколькими слоями изоляционной ленты. Выводные провода заменяют новыми, если их изоляция по всей длине имеет трещины, отслоения или механические повреждения, распространяющиеся на медную жилу. При замене снимают бандаж с лобовой части обмотки и рассоединяют поврежденный провод с выводами катушечной группы обмотки статора.

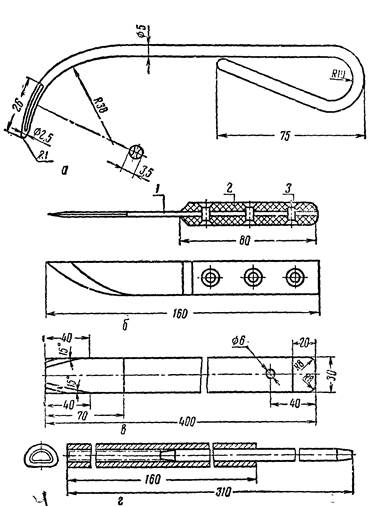

Рис. 4. Инструмент, применяемый при ремонте обмоток статоров электродвигателей:

в—шило для бандажирования лобовых частей обмоток; б—нож; в-— оправка для выбивания пазовых клиньев; г — приспособление для забивания пазовых клиньев.

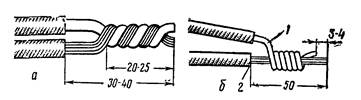

Рис. 5. Соединение выводных проводов с проводами катушечных групп:

а — скрутка медных проводов; б— скрутка медного 1 провода с алюминиевым 2;

в—сварка медного 2 и алюминиевого 1 проводов; г — изолирование места соединения линоксиновой трубкой.

Если обмотка электродвигателя намотана медным проводом, то на длине 35—40 мм ножом (рис 4, б) зачищают концы проводов катушечных групп и выводного провода. Зачищенные концы скручивают скруткой, как это показано на рисунке 5а, причем длина скрутки не должна быть меньше 20—25 мм. Место скрутки проводов пропаивают припоем ПОС-30 или ПОС-40 или сваривают угольным электродом. При сварке один зажим трансформатора присоединяют.. к скрутке, а второй— к угольному электроду (рис5,в). Напряжение на дуге должно быть 16—18В.

Если обмотка электродвигателя выполнена алюминиевым проводом, то концы проводов катушечных групп зачищают на длине 70—80 мм, а конец медного выводного провода — на длине 50 мм. Зачищенные концы соединяют скруткой таким образом, чтобы все жилы медного провода находились внутри четырех-пяти витков алюминиевого провода и конец медного провода выступал над алюминиевым на 3—4 мм (рис 5б). Кисточкой наносят на торцевую поверхность скрутки флюс (канифоль—25%, спирт этиловый—75%) и оплавляют угольным электродом до получения качественного соединения проводов. Оплавление начинают с торцевой поверхности медного провода. После сваривания со скрутки удаляют остатки флюса.

Место соединения проводов изолируют, надев на скрутку линоксиновую трубку (рис5, г) или намотав несколько слоев изоляционной ленты. Затем бандажируют лобовые части обмотки, разместив витки бандажа через один или два паза по окружности лобовой части обмотки, и пропитывают лаком воздушной сушки.

Ослабленные пазовые клинья выбивают молотком с помощью оправки (рис. 4 в) и заменяют новыми из твердых пород дерева (сухой бук, береза и др.). Для забивания клиньев удобно пользоваться специальным приспособлением, состоящим из направляющей и наставки.(рис4,г).

При удалении и установке пазовых клиньев соблюдают осторожность, чтобы не повредить пазовую изоляцию и изоляцию лобовых частей обмотки.

Клинья, изготовленные в хозяйстве,на предприятии или полученные с завода-изготовителя, нужно обязательно пропитать и высушить.

Пропитывают клинья в течение 3-4 ч в трансформаторном или в льняном масле, нагретом до температуры 100—120° С, затем вынимают из масла и дают ему стечь в течение 20—30 мин. Сушат клинья в вертикальном положении 5-6 ч при температуре 100—110° С.

После забивания концы пазовых клиньев, выступающие за торцы статора, обрезают, оставляя с каждой стороны по 5—7 мм.

Для определения увлажнения изоляции обмоток статора и фазного ротора измеряют сопротивления изоляции обмоток относительно корпуса и между обмотками.

Рис. 6. Измерение сопротивления изоляции обмоток электродвигателей.

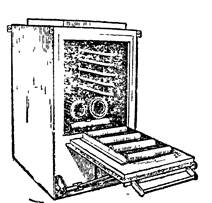

Рис 7 Шкаф для сушки обмоток электрических машин

Если сопротивление изоляции менее 1 МОм при температуре 15°С, обмотки электродвигателей подлежат сушке. Сушить обмотки электродвигателей рекомендуется в условиях участка технического обслуживания электрооборудования мастерской хозяйства или предприятия.

Применяется несколько способов сушки. Наиболее целесообразно в условиях участка сушить обмотки в сушильном шкафу при температуре 80—90° С в течение 7— 10 ч. Для сушки обмоток электродвигателей можно использовать шкаф ОП-4443 (рис.7). Крышка шкафа в открытом положении служит площадкой для установки электродвигателей при съеме с кран-балки или другого подъемного средства, а рольгангна крышке и внутри шкафа—для подачи двигателей в камеру шкафа.

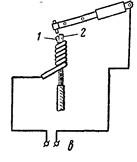

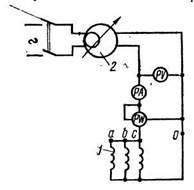

Рис. 8. Схема токовой

сушки изоляции обмоток электрических машин (а):

1— обмотка; 2 — потенциал-регулятор

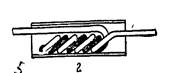

Схема сушки изоляции обмоток электрических машин потерями в стали (б):

1 — статор машины; 2 — намагничивающая обмотка.

Изоляция обмоток считается высушенной, если ее сопротивление при установившейся температуре не изменяется в течение 2—3 ч.

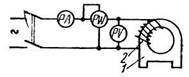

При сушке обмоток на месте установки электродвигателей обычно пользуются одним из трех способов нагрева: внешним нагревом (терморадиационный способ), нагревом током, пропускаемым через обмотки электродвигателя или индукционным нагревом.

Для сушки обмоток внешним нагревом в большинстве случаев применяют лампы инфракрасного излучения типа ЗС мощностью 250, 500, 1000 Вт, обычные осветительные лампы мощностью 100—250 Вт или трубчатые электронагреватели типа ТЭН. Лампы и трубчатые электронагреватели размещают в расточке статора так, чтобы обмотка нагревалась равномерно.Вовремя сушки контролируют температуру нагрева и сопротивление изоляции обмоток. Температуру нагрева контролируют термометром со шкалой 0—150° С, а сопротивление изоляции — мегомметром на 500 В. В начале сушки температуру измеряют через 15—30 мин, а после установления температуры—через каждый час. Температура обмотки в наиболее нагретом месте не должна превышать 90° С, а время нагрева обмоток до температуры 70—90° С должно быть не менее 2—2,5 ч. Для электродвигателей серии СХ допустимая температура обмоток при сушке составляет 110°С. Чтобы избежать рассеивания тепла, статор и ротор при сушке следует оградить листами из негорючегоматериала.

При сушке токовым нагревом заземляют корпус электродвигателя, обмотки статора соединяет последовательно или параллельно (рис. 8, а) и подключают к вторичной обмотке понижающего трансформатора.

В качестве понижающего трансформатора для сушки обмоток электродвигателей мощностью до 10 кВт можно использовать осветительные трансформаторы ТБС-2 или ОСО-0,25, а для электродвигателей большей мощности — сварочные трансформаторы. Перед началом сушки с помощью реостата или регулятора устанавливают силу тока в обмотках электродвигателя, равную 60—80% его номинального значения. При сушке контролируют температуру нагрева обмоток и сопротивление изоляции.

Чтобы избежать пробоя изоляции, сушить токовым методом можно только обмотки электродвигателей, сопротивление изоляции которых не менее 0,1 МОм. Особенно опасно сушить постоянным током обмотки с низким сопротивлением изоляции, так как при сушке может возникнуть электролитическое действие тока.

Для сушки обмоток индукционным нагревом на станину статора наматывают намагничивающую обмотку (рис.8,б). Обмотки электродвигателя нагреваются за счет тепловых потерь, возникающих вследствие нагрева магнитопровода.

Источник