Ремонт обмоток статора.

Перед ремонтом внимательно осматривают обмотки, обращая особое внимание на места выхода обмотки из пазов статора. Замасленные места обмоток протирают обтирочным материалом, смоченным в бензине. Места обмотки с незначительными повреждениями изоляции (отслоение, механическое повреждение, оголение проводов и др.) покрывают изоляционным лаком или эмалью воздушной сушки, нанося лак щеткой или пульверизатором.

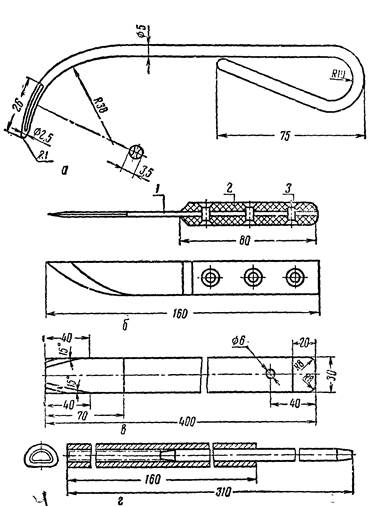

Оборванные, ослабленные или потерявшие механическую прочность бандажи осторожно снимают и бандажируют лобовые части обмоток, используя тафтяную ленту при изоляции обмотки класса нагревостойкости А и стеклоленту при изоляции классов Е, В и F. Бандаж укладывают по окружности лобовых частей обмотки через один или два паза с помощью специального шила (рис 4) с натяжением. Затем пропитывают бандажи одним из лаков или эмалей воздушной сушки.

Места выводных проводов обмотки статора электродвигателя с механическими повреждениями изоляции покрывают несколькими слоями изоляционной ленты. Выводные провода заменяют новыми, если их изоляция по всей длине имеет трещины, отслоения или механические повреждения, распространяющиеся на медную жилу. При замене снимают бандаж с лобовой части обмотки и рассоединяют поврежденный провод с выводами катушечной группы обмотки статора.

Рис. 4. Инструмент, применяемый при ремонте обмоток статоров электродвигателей:

в—шило для бандажирования лобовых частей обмоток; б—нож; в-— оправка для выбивания пазовых клиньев; г — приспособление для забивания пазовых клиньев.

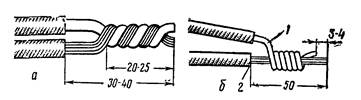

Рис. 5. Соединение выводных проводов с проводами катушечных групп:

а — скрутка медных проводов; б— скрутка медного 1 провода с алюминиевым 2;

в—сварка медного 2 и алюминиевого 1 проводов; г — изолирование места соединения линоксиновой трубкой.

Если обмотка электродвигателя намотана медным проводом, то на длине 35—40 мм ножом (рис 4, б) зачищают концы проводов катушечных групп и выводного провода. Зачищенные концы скручивают скруткой, как это показано на рисунке 5а, причем длина скрутки не должна быть меньше 20—25 мм. Место скрутки проводов пропаивают припоем ПОС-30 или ПОС-40 или сваривают угольным электродом. При сварке один зажим трансформатора присоединяют.. к скрутке, а второй— к угольному электроду (рис5,в). Напряжение на дуге должно быть 16—18В.

Если обмотка электродвигателя выполнена алюминиевым проводом, то концы проводов катушечных групп зачищают на длине 70—80 мм, а конец медного выводного провода — на длине 50 мм. Зачищенные концы соединяют скруткой таким образом, чтобы все жилы медного провода находились внутри четырех-пяти витков алюминиевого провода и конец медного провода выступал над алюминиевым на 3—4 мм (рис 5б). Кисточкой наносят на торцевую поверхность скрутки флюс (канифоль—25%, спирт этиловый—75%) и оплавляют угольным электродом до получения качественного соединения проводов. Оплавление начинают с торцевой поверхности медного провода. После сваривания со скрутки удаляют остатки флюса.

Место соединения проводов изолируют, надев на скрутку линоксиновую трубку (рис5, г) или намотав несколько слоев изоляционной ленты. Затем бандажируют лобовые части обмотки, разместив витки бандажа через один или два паза по окружности лобовой части обмотки, и пропитывают лаком воздушной сушки.

Ослабленные пазовые клинья выбивают молотком с помощью оправки (рис. 4 в) и заменяют новыми из твердых пород дерева (сухой бук, береза и др.). Для забивания клиньев удобно пользоваться специальным приспособлением, состоящим из направляющей и наставки.(рис4,г).

При удалении и установке пазовых клиньев соблюдают осторожность, чтобы не повредить пазовую изоляцию и изоляцию лобовых частей обмотки.

Клинья, изготовленные в хозяйстве,на предприятии или полученные с завода-изготовителя, нужно обязательно пропитать и высушить.

Пропитывают клинья в течение 3-4 ч в трансформаторном или в льняном масле, нагретом до температуры 100—120° С, затем вынимают из масла и дают ему стечь в течение 20—30 мин. Сушат клинья в вертикальном положении 5-6 ч при температуре 100—110° С.

После забивания концы пазовых клиньев, выступающие за торцы статора, обрезают, оставляя с каждой стороны по 5—7 мм.

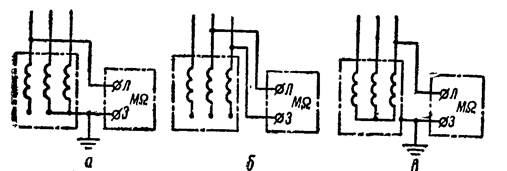

Для определения увлажнения изоляции обмоток статора и фазного ротора измеряют сопротивления изоляции обмоток относительно корпуса и между обмотками.

Рис. 6. Измерение сопротивления изоляции обмоток электродвигателей.

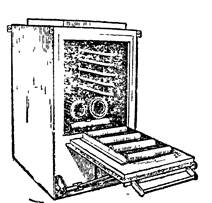

Рис 7 Шкаф для сушки обмоток электрических машин

Если сопротивление изоляции менее 1 МОм при температуре 15°С, обмотки электродвигателей подлежат сушке. Сушить обмотки электродвигателей рекомендуется в условиях участка технического обслуживания электрооборудования мастерской хозяйства или предприятия.

Применяется несколько способов сушки. Наиболее целесообразно в условиях участка сушить обмотки в сушильном шкафу при температуре 80—90° С в течение 7— 10 ч. Для сушки обмоток электродвигателей можно использовать шкаф ОП-4443 (рис.7). Крышка шкафа в открытом положении служит площадкой для установки электродвигателей при съеме с кран-балки или другого подъемного средства, а рольгангна крышке и внутри шкафа—для подачи двигателей в камеру шкафа.

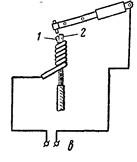

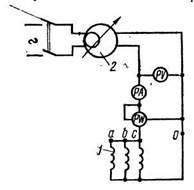

Рис. 8. Схема токовой

сушки изоляции обмоток электрических машин (а):

1— обмотка; 2 — потенциал-регулятор

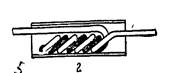

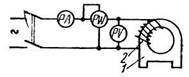

Схема сушки изоляции обмоток электрических машин потерями в стали (б):

1 — статор машины; 2 — намагничивающая обмотка.

Изоляция обмоток считается высушенной, если ее сопротивление при установившейся температуре не изменяется в течение 2—3 ч.

При сушке обмоток на месте установки электродвигателей обычно пользуются одним из трех способов нагрева: внешним нагревом (терморадиационный способ), нагревом током, пропускаемым через обмотки электродвигателя или индукционным нагревом.

Для сушки обмоток внешним нагревом в большинстве случаев применяют лампы инфракрасного излучения типа ЗС мощностью 250, 500, 1000 Вт, обычные осветительные лампы мощностью 100—250 Вт или трубчатые электронагреватели типа ТЭН. Лампы и трубчатые электронагреватели размещают в расточке статора так, чтобы обмотка нагревалась равномерно.Вовремя сушки контролируют температуру нагрева и сопротивление изоляции обмоток. Температуру нагрева контролируют термометром со шкалой 0—150° С, а сопротивление изоляции — мегомметром на 500 В. В начале сушки температуру измеряют через 15—30 мин, а после установления температуры—через каждый час. Температура обмотки в наиболее нагретом месте не должна превышать 90° С, а время нагрева обмоток до температуры 70—90° С должно быть не менее 2—2,5 ч. Для электродвигателей серии СХ допустимая температура обмоток при сушке составляет 110°С. Чтобы избежать рассеивания тепла, статор и ротор при сушке следует оградить листами из негорючегоматериала.

При сушке токовым нагревом заземляют корпус электродвигателя, обмотки статора соединяет последовательно или параллельно (рис. 8, а) и подключают к вторичной обмотке понижающего трансформатора.

В качестве понижающего трансформатора для сушки обмоток электродвигателей мощностью до 10 кВт можно использовать осветительные трансформаторы ТБС-2 или ОСО-0,25, а для электродвигателей большей мощности — сварочные трансформаторы. Перед началом сушки с помощью реостата или регулятора устанавливают силу тока в обмотках электродвигателя, равную 60—80% его номинального значения. При сушке контролируют температуру нагрева обмоток и сопротивление изоляции.

Чтобы избежать пробоя изоляции, сушить токовым методом можно только обмотки электродвигателей, сопротивление изоляции которых не менее 0,1 МОм. Особенно опасно сушить постоянным током обмотки с низким сопротивлением изоляции, так как при сушке может возникнуть электролитическое действие тока.

Для сушки обмоток индукционным нагревом на станину статора наматывают намагничивающую обмотку (рис.8,б). Обмотки электродвигателя нагреваются за счет тепловых потерь, возникающих вследствие нагрева магнитопровода.

Источник

Технология ремонта обмоток электрических машин — Ремонт роторных обмоток

Содержание материала

Последовательность операций по ремонту обмоток роторов приведена в табл.

Технологический процесс полной перемотки статора асинхронного электродвигателя

| Операция |